En iyisini mi arıyorsunuz Alüminyum Basınçlı Döküm Firmaları dünyanın endüstriyel güç merkezlerinde? ABD ve Çin, hassasiyet gerektiren sektörleri karşılamak için bir dizi hizmet sunarak onlarca yıldır küresel alüminyum kalıp döküm hizmetlerinde önemli katılımcılar haline geldi. Her iş alanında olduğu gibi, projenin başarısı genellikle seçtiğiniz ortağa bağlıdır. En saygın, deneyimli basınçlı döküm şirketleri her zaman yüksek kaliteli ürün formülasyonlarını ve tatmin edici sonuçları garanti eder. ABD ve Çin'deki çeşitli alüminyum döküm şirketleri nedeniyle, işiniz için doğru ortağı bulmak bazen zorlaşır.

Endişelenmeyin - Bu makalede Çin ve ABD'deki önde gelen 10 Alüminyum Basınçlı Döküm Şirketini karşılaştıracağız.

1. Sincere Tech Co, Ltd.

Kuruluş Yılı: 15 yılı aşkın süredir

Temel İş Yetenekleri: Plastik kalıplama, alüminyum, magnezyum ve çinko döküm kalıpları / takımları, talaşlı imalat, yüzey bitirme ve Prodcut montaj hizmetleri.

Adres Bina 1, No. 30 Huan Zhen Rd, Shang Dong Köyü, Qi Shi Kasabası, Dongguan Şehri, Guangdong Eyaleti, Çin, P.C.: 523000

Web sitesi: www.plasticmold.net

Şirkete Genel Bakış:

Sincere Tech Co, Ltd önde gelen bir alüminyum döküm ve Çin'de kalıp fabrikası Dongguan, Çin'de bulunmaktadır. Esas olarak son derece hassas plastik enjeksiyon kalıbı, alüminyum döküm kalıbı, magnezyum ve çinko döküm ve plastik kalıplama üzerine odaklanmaktadır.

Başlangıçta 15 yılı aşkın bir süre önce kurulan şirket, çok çeşitli endüstriler için olağanüstü takım ve kalıp döküm yetenekleri geliştirecek şekilde büyümüştür.

Modern teknoloji ve deneyimli personel ile kurulan Sincere Tech, modern endüstri standartlarına uygun hassas ürünler sunmaktadır. Sincere Tech, kalıp döküm parçalara ve/veya plastik enjeksiyon parçalara ihtiyaç duyan bilgisayar çevre birimi endüstrisindeki müşteriler için, tek elden alışveriş yoluyla en iyi kaliteyi ve en düşük maliyeti sağlamak için tasarım, üretim, montaj ve diğer ilgili hizmetleri yerine getirebilir.

Anahtar Hizmetler

- Basınçlı Döküm Kalıp ve Takımları

- Plastik enjeksiyon kalıp ve kalıplama

- CNC İşleme

- Yüzey İşlemleri

- Montaj

- Ürün tasarımı ve geliştirme

Kaliteye Bağlılıkları:

Sincere Tech'in ekibi, geliştirdikleri her ürünün alanın yüksek kalite standartlarına uygun olmasını sağlar. Tasarım ve fiziksel prototipleme, montaj dahil olmak üzere ürün geliştirmenin her aşamasını kapsayan sağlam kalite kontrol önlemleri alırlar. Firma otomatik bir sistem kullanmakta ve üretim sürecinde herhangi bir kusuru fark etmek için ürünler üzerinde manuel kontroller de yapmaktadır. Vurgulandığı üzere Sincere Tech, firmanın güvenilir ve uzun ömürlü ürünler üzerindeki örsünü doğrulamaya yardımcı olan ISO sertifikalı bir şirkettir.

Hizmet Verilen Sektörler:

Sincere Tech, aşağıdakiler de dahil olmak üzere çok çeşitli sektörlere hizmet vermektedir:

- Otomotiv

- Aydınlatma

- Tıbbi

- Telekomünikasyon

- Ticari Ekipmanlar

- Tüketici Elektroniği

Neden Sincere Tech'i Seçmelisiniz?

Sincere Tech, Alüminyum döküm parça çözümleri için kapsamlı çözüm sağlayıcınızdır. Bu sektörde 15 yılı aşkın süredir faaliyet göstermekte ve tasarım, prototipleme, takımlama, üretim ve montaj gibi özel hizmetler sunmaktadır.

Şirket, en yüksek kalite seviyesini korurken çözümlerini daha düşük bir fiyata sunmaktadır. Ayrıca, ister birkaç prototip ister 1000'lerce üretim parçası planlıyor olun, küçük ve büyük karmaşık projeler için iyi teklifler ve hızlı geri dönüş süresi sağlar.

Eğer aradığınız Çin'deki alüminyum döküm şirketleri Size ürün tasarımı ve geliştirme, ürün montajı, alüminyum döküm ve plastik enjeksiyon kalıplama sunabilecek bir şirket, o zaman en iyi seçeneklerinizden biri olacaktır.

2. GC Hassas Kalıp - Çin'deki Alüminyum Basınçlı Döküm Şirketlerinden Biri

Kuruluş Yılı: 2005

Temel İş Yetenekleri: Alüminyum döküm (ADC12, A380, AL 6061, 6063 döküm), çinko döküm, hassas CNC işleme ve montaj.

Adres: Dongguan Şehri Qiaotou Kasabası, Jinglian No.40, Donghu Yolu, Guangdong Eyaleti, Çin.

Web sitesi: www.thediecasting.com

Şirket Tanıtımı:

GC Hassas Kalıp, büyük B2B Alüminyum Kalıp şirketleri arasında yer almaktadır. Çin Basınçlı Döküm Şirketler. 1999'da kurulmuştur. Şirket, dünya çapında farklı endüstrilere alüminyum, magnezyum ve çinko döküm hizmetleri gibi hizmetler sunmaktadır. Genel dökümün yanı sıra, üstün hassasiyetli CNC işleme, yüzey bitirme ve montaj hizmetleri de sunmaktadır.

GC Hassas Kalıp, çağdaş araçlar ve yetenekli profesyoneller kullanarak müşterilerine standart kalitede ürünler sunmaktadır. Karmaşık mühendislik parçaları ve toleransları ve Altı Sigma Yüzey İşlemi ile üretirler.

Şirket, müşterilerinin tasarım süreçlerinden, istenilen parçaların fabrikasyonuna ve belirli kalıpların son montajına kadar, belirli şekillere en ince ayrıntısına kadar uyan çözümler elde etmesini sağlamaktadır.

Kaliteye Bağlılıkları:

GC Hassas Kalıp, ISO 9001:2015 gibi titiz kalite standartlarını her zaman takip eden ürünler üretmektedir. Müşterileri için yüksek kaliteli ürünler belirler. Şirket, ürünlerin belirlenen standartları karşılamasını ve pazar için kabul edilebilir olmasını garanti eden kapsamlı bir kalite kontrol prosedürüne sahiptir.

Hizmet Verilen Sektörler:

GC Hassas Kalıp, aşağıdakiler de dahil olmak üzere çok çeşitli sektörlere hizmet vermektedir:

- Otomotiv

- Havacılık ve Uzay

- Elektronik

- Tıbbi

Neden GC Hassas Kalıbı Seçmelisiniz?

GC Hassas Kalıp, memnun bir müşteri deneyimi sağlamak için yetenekli insan gücü ile modern teknolojiyi kullanır. Bir müşterinin ister yüksek hacimli üretime ister prototip hizmetine ihtiyacı olsun, GC Hassas Kalıp kısıtlı bir bütçeyle talep üzerine en iyi yüksek kaliteli hizmeti sağlar.

Çin'de doğru alüminyum kalıp döküm çözümleri arıyorsanız GC Hassas kalıba güvenebilirsiniz. Anında çevrimiçi fiyat teklifi istemekten çekinmeyin!

Eğer aradığınız Çin'deki alüminyum döküm şirketleri size 6061 ve 6063 yüksek basınçlı döküm, ürün montajı ve plastik enjeksiyon kalıplama sunabilir, o zaman en iyi seçeneklerinizden biri olacaktır.

3. CNM Döküm

Kuruluş Yılı: 20 yılı aşkın süredir

Temel İş Yetenekleri: Alüminyum, magnezyum ve çinko döküm, hassas CNC işleme, yüzey bitirme ve montaj.

Adres Oda 101, No. 40, Donghu Yolu, Jinglian, Qiaotou Kasabası, Dongguan Şehri, Guangdong Eyaleti, Çin, P.C.: 523520

Web sitesi: www.thediecasting.com

Şirket Tanıtımı:

CNM Tech Co, Ltd. 20 yılı aşkın bir süre önce kurulmuştur. Şirket Dongguan, Çin'de bulunmaktadır ve alüminyum, magnezyum ve çinko alaşımlarını içeren geniş bir kalıp döküm hizmetleri seti sunmaktadır. Ayrıca otomobil, elektronik, havacılık ve elektrikli ev aletlerinin endüstriyel uygulamaları ile karmaşık dökümler ve hassas dökümler yaparlar.

CNM Tech, esas olarak elindeki ultra modern ekipman ve insan kaynağı sermayesine atfedilebilecek ince özelliklere ve uzamsal boyutlara sahip, ileri düzeyde dayanıklı ve son derece karmaşık parçalar sunmayı amaçlamaktadır.

Mütevazı miktarlarda prototipe ihtiyaç duyan müşterilerin yanı sıra kaliteden ödün vermeden ucuz fiyatlarla büyük üretim partilerine ihtiyaç duyan müşterilere de hizmet vermektedirler.

CNM Tech'in bir diğer kritik yönü de müşteriyle yakın işbirliğinin yanı sıra özel gereksinimlere karşılık gelen benzersiz parçaların ortak geliştirilmesi, ayarlanması ve üretilmesidir.

Ana Hizmetler:

- Alüminyum Basınçlı Döküm

- zamak döküm

- magnezyum döküm

- CNC İşleme

- Yüzey İşlemleri

- Montaj

Kaliteye Bağlılıkları:

CNM Basınçlı Döküm, müşterilerine en yüksek kalitede ürünler sunma becerisiyle gurur duymaktadır. ISO 9001 kapsamında sıkı kalite güvence önlemlerini takip ederek, oluşturulan herhangi bir bileşenin pazar standartlarına uygunluğunu garanti ederler.

Hizmet Verilen Sektörler:

- Otomotiv

- Havacılık ve Uzay

- Elektronik

- Tıbbi

- Telekomünikasyon

- Tüketici Ürünleri

Neden CNM Tech'i Seçmelisiniz?

CNM Tech 20 yılı aşkın süredir basınçlı döküm sektöründe faaliyet göstermektedir. Ekipleri, güç, hafiflik ve korozyon direnci için alüminyum alaşımları konusunda ileri düzeyde bilgiye sahiptir ve en zorlu gereksinimleri karşılamak için modern üretim araçlarıyla desteklenmektedir.

CNM Tech, bir ürün tasarımı için anahtar teslim bir çözüm sağlayabilir, bir prototip geliştirebilir ve hatta ürünü monte edebilir. Dolayısıyla, tüm kalıp döküm gereksinimleriniz için uygun bir fiyata hepsi bir arada bir çözüm sağlayıcıdır. Proje gereksinimlerinizi tartışmak ve en iyi sonucu elde etmek için ücretsiz bir danışma planlamak üzere onları bugün arayabilirsiniz.

Küresel Erişim:

Sincere Tech, özellikle Kuzey Amerika, Avrupa ve Asya pazarlarındaki müşterileri için kendisini uluslararası alanda rekabet edecek şekilde konumlandırmıştır. Çeşitli endüstrileri kapsamadaki esnekliği, plastik ve döküm metal kalıplamadaki yeterliliği ile birleştiğinde, onu tüm dünyadaki birçok şirket için mükemmel bir ortak haline getirmektedir. Garantili yüksek kaliteli döküm kalıplarına veya güvenilir plastik enjeksiyon kalıplama hizmetine ihtiyacınız varsa, Sincere Tech CO., LTD sizin için doğru seçimdir.

Eğer aradığınız Çin'deki alüminyum döküm şirketleri size 6061 ve 6063 yüksek basınçlı döküm, magnezyum döküm ve plastik enjeksiyon kalıplama sunabilir, o zaman en iyi seçeneklerinizden biri olacaktır.

4. KenWalt Basınçlı Döküm

Kuruluş Yılı: 1968

Temel İş Yetenekleri: Alüminyum ve çinko döküm, CNC işleme, metal kaplama, toz boya, krom kaplama, montaj, eloksal ve elle temizleme ve çapak alma.

Adres: 11250 S. La Cienega Blvd., Los Angeles, CA 90045, ABD

Web sitesi: www.kenwalt.com

Şirkete Genel Bakış:

KenWalt Basınçlı Döküm 1968 yılında Kenneth ve Walter Zaucha tarafından kurulmuştur. Türkiye'nin en iyi markalarından biri olma ayrıcalığına sahiptir. Alüminyum Basınçlı Döküm Firmaları alüminyum ve çinko döküm çözümleri sunmaktadır. Şirket, hassas mühendislik standartlarını belirlemiş ve çeşitli endüstriler için en iyi basınçlı döküm ürünlerini sunmuştur. KenWalt, 56 yılı aşkın süredir var olan ve 10 milyondan fazla parça üreten bir tedarikçi olarak, çeşitli müşterileri için yüksek kaliteli parçalar üretme geleneği oluşturmuştur. ISO 9001 ve ITAR kaydı ile birlikte 26.000 metrekarelik modern üretim tesisi, tüm ürünlerin tüm endüstriyel standartları karşılamasını garanti eder.

KenWalt'ın ekibi, gözenekliliği azaltmayı ve verimli ürünler üretmeyi amaçlayan yüksek teknolojili basınçlı döküm teknolojisini ve vakum destekli basınçlı dökümü bünyesinde barındırmaktadır. Çoğunlukla otomotiv, havacılık ve elektronik gibi çeşitli sektörler için özel ürünlerin geliştirilmesine odaklanmaktadırlar.

Anahtar Hizmetler

- Alüminyum ve Çinko Basınçlı Döküm

- CNC İşleme ve Metal Son İşlem

- Toz Boya & Krom Kaplama

- Montaj Hizmetleri

- El Temizliği ve Çapak Alma

- Eloksal ve Kimyasal Film

Kaliteye Bağlılıkları:

KenWalt Basınçlı Döküm, üretimin her aşamasında kaliteye yüksek düzeyde önem vermektedir. Şirket şu anda ISO 9001 gerekliliklerine uymaktadır, bu da tüm süreçlerinin dünyanın dört bir yanından en iyi uygulamaları yansıttığı anlamına gelmektedir. Otomatik üretim sistemlerinden bazıları otomatik püskürtücüler, merdivenler ve yüksek kaliteli yüzey kaplamalarının geliştirilmesine yardımcı olan programlanabilir kontrolörler içermektedir. Teraziler ayrıca müşteri teslim süresini en aza indirmek ve teslimat sıklığını en üst düzeye çıkarmak için Kanban envanter sistemleri tarafından sağlanmaktadır.

Hizmet Verilen Sektörler

KenWalt Basınçlı Döküm, aşağıdakiler de dahil olmak üzere geniş bir endüstri yelpazesine hizmet vermektedir:

- Otomotiv

- Havacılık ve Uzay

- Elektronik

- Telekomünikasyon

- Tıbbi Cihazlar

- Tüketici Ürünleri

Neden KenWalt Basınçlı Döküm'ü Seçmelisiniz?

KenWalt, alüminyum ve çinko kalıp dökümlerinde 56 yılı aşkın deneyim ve uzmanlık sağlayarak her projesinde gelişmiş kaliteyi garanti eder. Bunlar ISO 9001 akreditasyonu ve en yeni basınçlı döküm teknikleriyle tamamlanmaktadır. Ayrıca KenWalt müşteri odaklı bir strateji benimsemektedir. En hızlı geri dönüş süresi teslimatı, onu karmaşık ve yüksek güvenilirlikli dökümler için başvuracağınız kaynak haline getirir.

Eğer aradığınız ABD Los Angeles'ta yakınımdaki alüminyum döküm şirketleri Size yüksek basınçlı döküm, CNC işleme, yüzey bitirme ve montaj hizmetleri sunabilecek bir firmadan fiyat teklifi almak için iletişime geçebilirsiniz.

5. Amerikan Hassas Basınçlı Döküm (APDC)

Kuruluş Yılı: 2005

Temel Yetenekler: Alüminyum döküm, CNC işleme, son işlem hizmetleri, takım ve kalıp mühendisliği, kalite güvencesi, yalın üretim.

Adres: 100 American Way, Cuba, MO 65453, ABD

Web sitesi: www.apdiecasting.com

Şirkete Genel Bakış

American Precision Basınçlı Döküm Şirketi önde gelen bir Alüminyum Basınçlı Döküm üreticisi. APDC, askeri, otomobil, kamyon, endüstriyel, aydınlatma, elektrik motoru üretimi, vb. sektörlere hizmet verdiği için şirket kalite bilinciyle tanınmaktadır.

Yalın üretim, maliyet ve kalite güvencesi ile gurur duyan şirket, sıkı kalite kontrol önlemleri eşliğinde yüksek kaliteli döküm ürünleri garanti eder.

Yerel tedarikçiler ulusal çapta temin edilmekte ve şirket, uygun fiyatlarla birlikte en iyi finisaj ve takım çözümleri için saygın makine atölyeleriyle çalışmaktadır.

Anahtar Hizmetler

- Kaliteli Alüminyum Basınçlı Döküm

- Hassas CNC İşleme

- Bitirme Hizmetleri:

- Döküm sonrası işlemler

- Takım ve Kalıp Mühendisliği

- Komple Takım ve kalıp yapımı hizmetleri

- Yalın Üretim

Kaliteye Bağlılıkları

APDC, diğer kalite kontrol önlemleri de dahil olmak üzere Bilgisayarla Üretilen Üretim Parçası Onay Sürecinin (PPAP) kullanımını kabul eden sıkı kalite kontrol prosedürlerini sürdürmektedir. Şirket her zaman gelişmeye, israfı ortadan kaldırmaya ve müşteri memnuniyetine güçlü bir vurgu yaparak kaliteli ürünleri zamanında teslim etmeye odaklanmaya isteklidir.

Hizmet Verilen Sektörler

APDC, aşağıdakiler de dahil olmak üzere çok çeşitli sektörlere hizmet vermektedir:

- Askeri

- Otomotiv & Satış Sonrası

- Kamyon Endüstrisi

- Endüstriyel ve Tüketici Ürünleri

- Elektrik Motor Endüstrisi

- Aydınlatma Endüstrisi

Neden American Precision Basınçlı Döküm (APDC)?

APDC, maliyetleri ve teslimat süresini göz önünde bulundurmanın yanı sıra en yüksek kalitede alüminyum döküm üretmeye olan bağlılığı nedeniyle rekabetçi bir konuma sahiptir.

APDC, yalın üretim uygulamalarına sıkı sıkıya bağlı kalmakta ve kaliteli ürünleri makul fiyatlarla sunmak için en üst düzey hizmete güvenmektedir. Kapsamlı standartları ve mümkün olan en yüksek kaliteyi sunma konusundaki kararlılıkları nedeniyle, iş ortağı olarak mükemmel bir uyum sağlarlar.

Eğer aradığınız ABD'de yakınımdaki alüminyum döküm şirketleri Size yüksek basınçlı döküm, CNC işleme, basınçlı döküm kalıp imalatı ve yüzey bitirme hizmetleri sunabilecek, fiyat teklifi için onlarla iletişime geçebilirsiniz.

6. Wemco Döküm, LLC

Kuruluş Yılı: 1934

Temel Yetenekler: Özel mimari dökümler, endüstriyel dökümler, süs dökümleri (alüminyum, bronz, demir), tarihi restorasyon, tabela ve hatıra plaketleri ve geleneksel işçilik.

Adres: 20 Jules Court, Suite 2, Bohemia, NY 11716-4106, ABD

Telefon: 631-563-8050

Web sitesi: www.wemcocasting.com

Şirket Tanıtımı

Wemco Casting, LLC, 1933 yılından bu yana mimari, endüstriyel ve süs dökümleri konusunda uzmanlaşmış üçüncü nesil bir aile şirketidir. Haziran 1934'te kurulan Wemco, her zaman bireysel yaklaşım, kusursuz iş kalitesi takıntısı ve mükemmel detay ilkelerine bağlı kalmıştır. Wemco, genel ticari ve evsel projelerin yanı sıra binalar ve anıtlar üzerindeki restorasyon çalışmaları için alüminyum, bronz ve demir muhafazalar üretmektedir.

Anahtar Hizmetler

- Mimari, Sit Alanı ve Tarihi Uzmanlıklar

- Mimari ve tarihi restorasyon

- Endüstriyel Uzmanlıklar

- Süs Dökümleri

- Tabela ve Hatıra Plaketleri

- Resmi karşılama döküm yazısı

- Hatıra ve anma kimliği

- Tabela ve süslemelerin tanınması

- Geleneksel İşçilik

Kaliteye Bağlılıkları:

Onlarca yıldır faaliyet gösteren Wemco, her bir ürünün yüksek kalitede üretildiğini ve uzun süre böyle kalacağını garanti eder.

Geleneksel aile şirketi olan kaliteli tekerlek üreticisi, uzun bir süredir çeşitli uygulamalar için aile şirketi geleneği, bağlılık, kişisel hizmet, detay odaklı, hassas ve kaliteli tekerlekler sunmaktadır. Mimari, endüstriyel veya süs dökümlerinde Wemco, eski dünya işçiliğini modifiye edilmiş bir şekilde zamanın onurlu uygulamalarının yardımıyla takip eder.

Eğer aradığınız NY'da yakınımdaki alüminyum döküm şirketleri . ABD Size bronz döküm, döküm demir, CNC işleme ve yüzey bitirme hizmetleri sunabilecek bir firmadan fiyat teklifi almak için iletişime geçebilirsiniz.

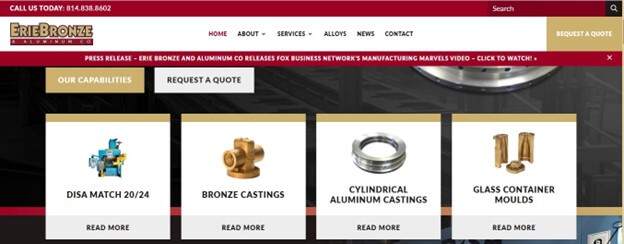

7. Erie Bronze and Aluminum Co.

Kuruluş Yılı: 100 yılı aşkın süredir

Temel Yetenekler: Bronz kum dökümleri, alüminyum döküm, cam kap kalıpları, rulmanlar, labirent contalar, talaşlı imalat, ısıl işlem, lojistik, X-ray ve LPI testleri

Adres: 6300 W Ridge Rd., Erie, PA 16506, ABD

Telefon: 814-838-8602

Web sitesi: www.eriebronze.com

Şirket Tanıtımı

Erie Bronze and Aluminium Co. ABD'deki alüminyum döküm şirketleriYüzyılı aşkın bir süredir yüksek kaliteli bronz ve alüminyum dökümler üretmektedirler. Alüminyum, pirinç ve bronz kum dökümünde uzmanlaşarak savunma, enerji üretimi ve cam kap imalatı gibi sektörlere hizmet vermektedirler.

Ürünleri arasında Alüminyum Bronz, Manganez Bronz, Silikon Bronz ve labirent contalar, rulmanlar ve daha fazlası için hassas işlenmiş alüminyum tüpler ve halkalar bulunmaktadır. Erie Bronze & Aluminum Co. gelişmiş kalıplama ekipmanı kullanır ve hızlı geri dönüş süreleriyle kaliteli malzemelere odaklanır.

Ana Hizmetler:

- Bronz Kum Dökümler

- Alüminyum Dökümler: (Şirketin geliştirdiği alüminyum alaşımlarından (AL850, AL852, AL443) oluşan rulman, Labirent contalar ve Muhafaza vb. için alüminyum tüpler ve halkalara odaklanır.

- Cam Kap Kalıpları: (Boyun halkaları, alt plakalar, şişe kalıpları vb.)

- Katma değerli hizmetler (Isıl işlem, işleme, sevkiyat, X-ray ve LPI testi).

- Düşük ve Yüksek Hacimli Üretim: (Küçük tek seferlik siparişlerden daha büyük, daha yüksek miktarlı siparişlere (düşük hacimli siparişler için 3 ila 9 hafta ve yüksek hacimli siparişler için 1 ila 6 hafta).

Kaliteye Bağlılıkları:

Erie Bronze & Aluminum Co. üretimin her aşamasında sıkı kalite kontrolünü sürdürmektedir. Ekipleri, tüm döküm endüstrisi standartlarına uymak için ileri teknoloji kullanmaktadır.

Neden Erie Bronze and Aluminum Co.?

Erie Bronze & Aluminium Company, alüminyum ve bronz döküm ürünlerinin seçkin bir üreticisidir. Şirket, hızlı geri dönüş sürelerine sahipken büyük ve küçük siparişler üretebilir. Savunma, enerji üretimi ve cam üretimi gibi endüstriler tarafından büyük saygı gören Erie Bronze & Aluminum Co., değerli müşterilerine en kaliteli ve dayanıklı dökümleri garanti eder.

Eğer aradığınız PA'da yakınımdaki alüminyum döküm şirketleri . ABD Size kum döküm, kokil döküm, CNC işleme ve yüzey bitirme hizmetleri sunabilecek bir firmadan fiyat teklifi almak için iletişime geçebilirsiniz.

8. Offshore Doğrudan Metaller (ODM)

Kuruluş Yılı: 2010

Temel Yetenekler: Alüminyum ekstrüzyonlar, alüminyum plakalar, alüminyum levhalar, alüminyum kütükler, alüminyum dökümler, plastik ekstrüzyonlar ve enjeksiyon kalıplama, CNC işleme

Adres: 190 Escambia Lane Unit 501, Cocoa Beach, Florida 32931, ABD

Telefon: 1-855-272-3889

Şirket Tanıtımı

Offshore Direct Metals (ODM) aşağıdakilerden biridir en iyi 10 alüminyum döküm şirketi ABD'nin Florida eyaletinde, dünya çapında İşletmeden İşletmeye (B2B) çevrimiçi ticaret şirketidir. Çeşitli alüminyum, paslanmaz çelik ve plastik ürünlerin satışı ile ilgilenmektedirler. Temel ürünleri arasında alüminyum ekstrüzyonlar, alüminyum dökümler, kütükler, plakalar ve levhalar ve özelleştirilmiş CNC işleme hizmetleri bulunmaktadır.

ODM, kilit bölgelerdeki üreticilerle yakın ve uzun süredir devam eden iş bağlantılarından yararlanarak müşterinin masraflarını azaltmasını ve nihayetinde kârını artırmasını sağlamak için makul fiyatlarla üstün kaliteli ürünler tedarik eder. Ayrıca, doğrudan fabrika tedarikinden Amerika Birleşik Devletleri ve Kanada'daki pazara kadar sunabilecekleri en uygun tedarik zinciri çözümlerine sahiptirler.

Temel Ürün ve Hizmetler

- Alüminyum Ürünler (Alüminyum ekstrüzyonlar, rulolar, levhalar, plakalar, çemberler, kütükler ve alüminyum uzatmalar)

- Paslanmaz Çelik & Plastik

- Yakın Toleranslı CNC İşleme

- Küresel Nakliye ve Depolama

- Küresel Sevkiyat

ODM'nin Temel Farklılaştırıcıları

ODM, tedarik zinciriyle ilişkili yüksek maliyetlerden kaçınmak için denizaşırı tedarik kapasitesini artırır.

Müşterileriyle uzun vadeli, değişken ortaklıklara odaklanırlar. Amerika kıtasındaki bölgelere hizmet veren ODM, ürünlerinizi doğrudan üreticiden hızlandırılmış ve verimli nakliye ile elde etmek için bir dünya forumu sağlar.

Eğer aradığınız Florida'da yakınımdaki alüminyum döküm şirketleri . ABD Paslanmaz çelik döküm, plastik enjeksiyon kalıbı, CNC işleme ve yüzey bitirme hizmetleri sunabilecek, fiyat teklifi için onlarla iletişime geçebilirsiniz.

9. IQ Enterprises (IQE)

Kuruluş Yılı: 2004

Temel Yetenekler: Alüminyum basınçlı döküm, çinko basınçlı döküm, alüminyum kalıcı kalıp döküm, alüminyum kum döküm, ikincil işlemler (işleme, kaplama, eloksal, E-kaplama, boyama)

Adres: 8520 Allison Pointe Blvd, STE 220, Indianapolis, IN 46250, ABD

Telefon: 866-585-2578

Web sitesi: www.iq-enterprises.net

Şirkete Genel Bakış:

IQ Enterprises (IQE), Indiana, ABD'de bulunan baskın özel Alüminyum Basınçlı Döküm Şirketleri arasındadır. 2004 yılında kurulan IQE Metal, yüksek kaliteli ve rekabetçi fiyatlarla alüminyum ve çinko döküm tedarikçisi olmaya devam etmektedir.

Firma tarafından sağlanan uzmanlıklar, özel yüzey işlemenin yanı sıra otomotiv sektörlerine dayalı çeşitli uygulamalarla birlikte işleme, montaj, kaplama ve eloksal işlemlerini kapsamaktadır. IQE, müşteri beklentilerini karşılamak için sıkı bir kalite kontrol kontrol sisteminde özelleştirilmiş iletişim, kalite ve zamanında teslimata kendini adamıştır.

Temel Ürün ve Hizmetler

- Basınçlı Döküm (IQE, A380, A360, ZA-8 ve Zamak alaşımları gibi Alüminyum alaşımlarından çok sayıda parça üretir)

- İkincil İşlemler (Tornalama ve delme, taşlama ve parlatma, eloksal, kaplama, E-kaplama, boyama ve baskı, kaynak ve montaj)

- Mühendislik ve Prototipleme:

- Özel İmalat (Hassas döküm, kum döküm, çelik dövme, sac metal damgalama ve plastik enjeksiyon kalıplama)

IQE'nin Temel Farklılaştırıcıları:

- Küresel Üretim Yetenekleri

- Özel Çözümler

- ISO 9001:2015 Sertifikası

Neden IQ Enterprises'ı Seçmelisiniz?

IQ Enterprises, üstün kaliteli özel alüminyum kalıp döküm çözümleri sağlama konusunda uzmanlaşmıştır ve müşteri memnuniyeti iletişimi ve zamanında teslimatı içerir. Hem ABD hem de Çin'deki operasyonlarıyla birlikte, düşük üretim maliyetleri ve yüksek kalite güvencesi konusunda neredeyse eşit güce sahiptir. Otomotiv sektörü, tüketici elektroniği ve aydınlatma endüstrilerinde IQE, kalıp döküm ve ikincil operasyonlar konusunda zengin deneyime sahiptir ve bu da onu her türlü üretim işinde mükemmel bir ortak haline getirir.

Eğer aradığınız IN'de yakınımdaki alüminyum döküm şirketleri . ABD hassas döküm, kum döküm, çelik dövme, prototipleme ve yüzey bitirme hizmetleri sunabilen bir şirketten fiyat teklifi almak için iletişime geçebilirsiniz.

10. Chicago White Metal Casting, Inc. (CWM)

Kuruluşu 1937

Konum: 649 IL Route 83, Bensenville, IL 60106-1340, ABD

Telefon: +1 630-595-4424

Web sitesi: www.cwmcasting.com

Şirkete Genel Bakış

Chicago White Metal Casting, Inc. (CWM) 1937'den beri faaliyet gösteren tam hizmetli bir kalıp döküm şirketidir. CWM 85 yılı aşkın bir deneyime sahiptir, bu nedenle alüminyum, magnezyum ve çinko döküm ürünleri sağlamada güvenilir bir ortak olarak tanınmaktadır.

Şirketin sloganı, sunulan CWM'nin bakış açısını destekleyen "Mükemmellik Beklenir" dir. Sadece yüksek performanslı, hafif ve son derece dayanıklı döküm bileşenler sağlayan karmaşık metal dökümlerde uzmanlaşmakla kalmıyor; aynı zamanda iş ortaklığı başarısını da garanti ediyorlar. Hacimli üretimin yanı sıra canlı projeler veya tasarımlar söz konusu olduğunda, CWM müşteri taleplerini karşılamak için yüksek teknolojili ekipman ve en iyi uygulamaları kullanır.

Yetkinlikler ve Çözümler

- Basınçlı Döküm Hizmetleri

- Özel Tasarım Desteği

- Çevresel Sorumluluk

Hizmet Verilen Sektörler

- Otomotiv

- Medikal (Döküm teşhis ekipmanları, cerrahi aletler ve diğer hassas medikal bileşenler)

- GPS & Elektronik (GPS için Yarı İletkenler)

- Tüketici Rekreasyonu (çim, oyuncak ve spor malzemeleri imalatı)

CWM'nin Temel Farklılaştırıcıları

Chicago White Metal, hem teknoloji hem de müşterilere karşı tutum açısından rakiplerinden üstün bir şirket olma ayrıcalığına sahiptir. İster karmaşık bir tasarım, ister büyük bir miktar veya acil bir sipariş olsun, CWM asla uyumaz ve gereksinimleri karşılamak için her zaman ekstra yol kat etmeye hazırdır. Benzersiz yaklaşımları, teknik bilgi birikimleri ve tam hizmet çözümleri, onları tüm kalıp döküm ihtiyaçları için güvenilir bir ortak haline getirmektedir.

Özet

Bu makalede, Çin ve ABD'deki En İyi 10 Önde Gelen Alüminyum Basınçlı Döküm Şirketini vurguladık. Bu şirketler alüminyum basınçlı döküm teknolojisinde öncüdür ve çeşitli sektörlerdeki müşteriler için geniş bir hizmet yelpazesi ve eksiksiz çözümler sunmaktadır.

Çin'de veya ABD'de güvenilir bir alüminyum döküm üreticisi veya servis sağlayıcısı arıyorsanız, bize ulaşmaktan çekinmeyin. Projelerinizi desteklemeye yardımcı olmak ve özel ihtiyaçlarınıza göre uyarlanmış en iyi alüminyum döküm çözümlerini sunmak için buradayız.

Eğer aradığınız Chicago yakınımdaki alüminyum döküm şirketleri . ABD otomotiv ve medikal basınçlı döküm, prototipleme ve yüzey bitirme hizmetleri sunabilecek bir firmadan fiyat teklifi almak için iletişime geçebilirsiniz.

Son olarak, basınçlı döküm kalıp maliyetinizden tasarruf etmek istiyorsanız, bulmanın en iyi yolu basınçlı döküm Çin ortak, listede Çin'de kalıp döküm, plastik enjeksiyon kalıplama, CNC işleme ve ürün montaj hizmetlerinde 15 yılı aşkın süredir çalışan üçünü önerdik.

d yakın boyutsal sınırlar önemli tasarım hususlarıdır,

d yakın boyutsal sınırlar önemli tasarım hususlarıdır,  CNM Basınçlı Döküm, çeşitli ürünler için tek noktadan, eksiksiz hizmet Die Caster'ınızdır. alüminyum döküm, hassas döküm, kum döküm dahil olmak üzere döküm parçalar. Size mühendislik ürünleri için tek bir kaynak sunuyoruz kalıp dökümlerson teknoloji mühendislik kaynakları, gelişmiş üretim yetenekleri ve eksiksiz ikincil işlemlerle birlikte.

CNM Basınçlı Döküm, çeşitli ürünler için tek noktadan, eksiksiz hizmet Die Caster'ınızdır. alüminyum döküm, hassas döküm, kum döküm dahil olmak üzere döküm parçalar. Size mühendislik ürünleri için tek bir kaynak sunuyoruz kalıp dökümlerson teknoloji mühendislik kaynakları, gelişmiş üretim yetenekleri ve eksiksiz ikincil işlemlerle birlikte.