Basınçlı dökümde yaygın olarak kullanılan Zamak alaşımları çok yönlülük, güç ve dayanıklılık gibi çekici özelliklere sahiptir. Tüm alaşımlar arasında Çinko döküm alaşımlar, Zamak3 ve Zamak5 özel nitelikleri ve uygulama alanlarının çok yönlülüğü nedeniyle en yaygın olanlarıdır. İşlevlerinden ödün vermemek için, seçim yapan üreticilerin ve mühendislerin bu alaşımların çeşitli niteliklerini öğrenmeleri ve ayırt etmeleri önemlidir. Bu kılavuzda, Zamak 3 ve Zamak 5 arasındaki tüm farklar ve benzerliklerin yanı sıra, bu alaşımların çeşitli ortamlardaki kullanımları ve yetenekleri ele alınmaktadır.

Zamak nedir?

Çinko, Alüminyum, Magnezyum ve Kupfer'in (orijinal Almanca bakır) kısaltması olan Zamak terimi, basınçlı döküm için yaygın olarak kullanılan bir grup çinko bazlı alaşımı ifade eder. Bu alaşımları cazip kılan özelliklerden bazıları; cilalı görünüm, hassas boyut ve yüksek korozyon direncidir.

Zamak alaşım türü, içerdiği alüminyum, magnezyum ve bakır oranına bağlı olarak değişir. İki yaygın form, farklı endüstriler için farklı parametre ayarlarına sahip olan Zamak 3 ve Zamak 5'tir.

Zamak 3 ve Zamak 5'in Kimyasal Bileşimi

Bunun nedeni, Zamak 3 ve Zamak 5'in performansının kimyasal bileşime bağlı olmasıdır. Bu iki alaşım büyük oranda çinko içerir, ancak farklı özelliklere neden olan ikincil elementler bakımından farklılık gösterirler.

| Element | Zamak 3 Kompozisyon (%) | Zamak 5 Kompozisyon (%)

|

| Çinko (Zn) | ~96 | ~95.5 |

| Alüminyum (Al) | ~3.9 | ~3.9 |

| Magnezyum (Mg) | ~0.04 | ~0.04 |

| Bakır (Cu) | 0 | ~0.75 |

Temel Farklılıklar

- Zamak 3 bakırdan yoksundur, bu da belirli ortamlarda biraz daha iyi korozyon direnci sağlar.

- Zamak 5 yaklaşık 0,75% bakır içerir, bu da mukavemetini ve sertliğini artırır.

- Mekanik Özellik Karşılaştırması

Bu nedenle, Zamak 3 ve Zamak 5'in formülasyonlarındaki farklılıkların bir sonucu olarak mekanik özelliklerinde bazı farklılıklar vardır. Bu durum, farklı koşullar altında kullanımlarını ve çalışma verimliliklerini etkiler.

Tablo: Zamak 3 ve Zamak 5'in Mekanik Özellikleri

| Mülkiyet | Zamak 3 | Zamak 5

|

| Yoğunluk (g/cm³) | 6.6 | 6.7 |

| Akma Dayanımı (Mpa) | 220 | 250 |

| Uzama (%) | 10 | 7 |

| Sertlik (Brinell) | 82 | 90 |

| Darbe Dayanımı (J) | Zamak 5'ten daha yüksek | Zamak 3'ten daha düşük |

Analiz

- Güçlü: Zamak 5 daha yüksek çekme ve akma mukavemetine sahiptir, bu da onu zorlu uygulamalar için daha sağlam hale getirir.

- Süneklik: Zamak 3 daha iyi uzama ve darbe direnci sergiler, esneklik gerektiren parçalar için uygundur.

- Sertlik: Zamak 5'in daha yüksek sertliği daha iyi aşınma direnci sağlar.

- Zamak 3 ve Zamak 5 Uygulamaları döküm ürünleri̇

Yani, Zamak 3 ve Zamak 5'in özellikleri onları belirli kullanımlar için uygun hale getirmektedir.

Zamak 3 döküm Uygulamalar

- Tüketim Malları: Genellikle araba kapı kolları, fermuarlar ve diğer küçük süs parçaları gibi döküm son ürünlerde görülür.

- Elektronik: Zamak 3 basınçlı döküm parçaları, özellikle muhafaza veya muhafaza uygulamaları için diğer basınçlı döküm alaşımlarına göre daha istikrarlı bir boyut sağlayabilir.

- Oyuncaklar: İyi yüzey kalitesi ve kolay işlenebilir malzemesiyle bilinen zamak 3 basınçlı döküm yöntemiyle üretilen birçok basınçlı döküm oyuncak

Zamak 5 kalıp döküm Uygulamalar

- Otomotiv Endüstrisi: Yüksek mukavemeti sayesinde Zamak 5 alaşımlı basınçlı döküm parçalar, çeşitli aparatların yapısal ve işlevsel parçalarında kullanılır.

- Donanım: Yazı aleti parçaları - çinko döküm menteşeler, braketler, kilitler, artan sertliğinden yararlanır.

- Endüstriyel Ekipmanlar: Zamak 5 basınçlı döküm parçalar, yüksek gerilime maruz kalan tüm çinko alaşımlı parçalar için bir tercihtir.

Tablo: Sektöre Göre Uygulamalar

| Endüstri | Zamak 3 kalıp döküm

| Zamak 5 kalıp döküm |

| Tüketim Malları | Küçük dekoratif eşyalar | Ağır hizmet tipi fonksiyonel parçalar |

| Otomotiv | Düşük stresli iç parçalar | Yüksek gerilimli yapısal parçalar |

| Elektronik | Hassas muhafazalar | Isıya dayanıklı bileşenler |

Avantajlar ve Sınırlamalar

Zamak 3'ün Avantajları döküm ürünleri̇

- Uygun Maliyetli: Zamak 5 alaşımlarına kıyasla daha düşük malzeme maliyeti.

- Korozyon Direnci: Bakırın korozyonu hızlandıracağı ortamlarda mükemmeldir.

- Döküm Kolaylığı: Çinko basınçlı döküm üretim sürecinde daha iyi akışkanlık sağlar.

Zamak 5'in Avantajları döküm ürünleri̇

- Güç ve Sertlik: Daha yüksek mekanik mukavemet ve aşınma direnci.

- Dayanıklılık: Yüksek stresli uygulamalar için daha uygundur.

- Yüzey İşlemi: Kaplama ve finisaj için geliştirilmiş uygunluk.

Sınırlamalar

Zamak 3:

Yüksek stres koşulları altında çalışması gerektiğinde sınırlı gücün korunması.

Zamak 5:

Bu, alaĢımda bulunan daha yüksek bakır konsantrasyonlarında korozyon direncinin biraz daha düĢük olmasının bir baĢka nedenidir.

Basınçlı Döküm Zamak 3 vs Basınçlı Döküm Zamak 5

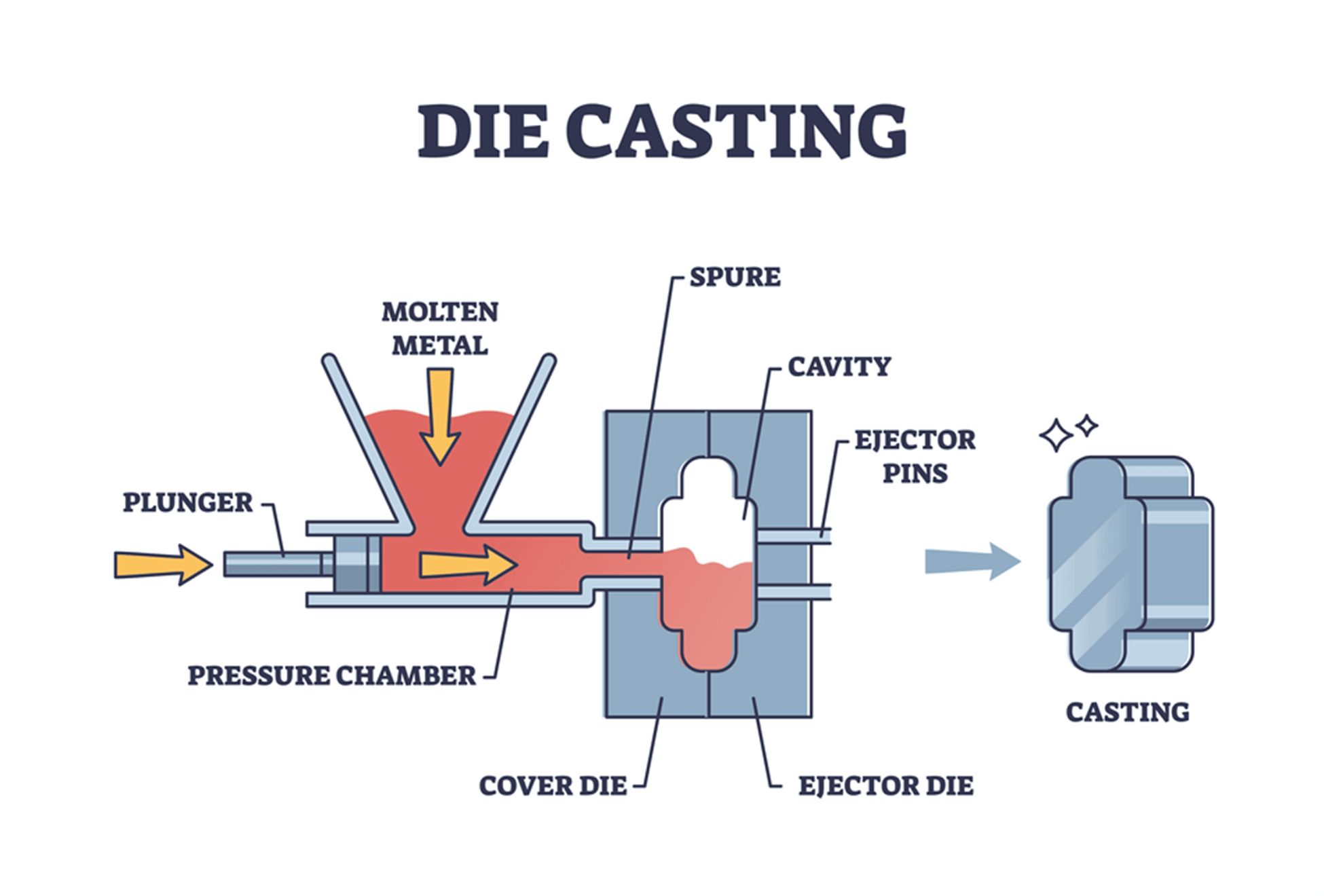

Basınçlı döküm, bir metali yüksek basınçta bir kalıp boşluğuna zorlama işlemidir. Her ikisi de kalıp döküm Zamak 3 ve kalıp döküm Zamak 5 sıkı toleranslara sahip karmaşık şekiller üretme konusunda mükemmeldir, ancak önemli farklılıklar vardır:

| Parametre | Basınçlı Döküm Zamak 3 | Basınçlı Döküm Zamak 5 |

| Akışkanlık | Üstün | Biraz daha düşük |

| Küçülme | Minimal | Biraz daha yüksek |

| Döküm Sıcaklığı | Daha düşük (~380°C) | Biraz daha yüksek (~385°C) |

| İşlenebilirlik | Mükemmel | İyi |

Basınçlı Döküm Sürecine Genel Bakış

Önemli Hususlar:

- Kullanım Kolaylığı: Zamak 3 basınçlı döküm, nispeten daha düşük döküm sıcaklığı ve daha iyi akışkanlığı nedeniyle diğerine göre çekme avantajlarına da sahiptir.

- Stres Toleransı: Bu nedenle Zamak 5 basınçlı döküm, sağlam parça ve bileşenlere sahip bir uygulamada kullanılabilir.

- Doğru Alaşım Seçimi

Dikkate Alınması Gereken Faktörler

Başvuru Koşulları:

- Yüksek boyutsal kararlılık, korozyon direnci ve düşük gerilimli rulman gerektiren uygulamalar için: Zamak 3 alaşımlı malzeme kullanılmalıdır.

- Mukavemet ve sertlik için seçim yaparken, yüksek düzeyde dayanıklılık ve daha düşük gerilim toleransı gerektiren parçalar için Zamak 5 alaşımını seçin.

Maliyet:

- Zamak 3 alaşımının Zamak 5 alaşımına göre biraz daha ucuz olduğu görülmektedir.

Çevre:

- Zamak 3, alaşımdaki bakır eksikliği nedeniyle korozif koşullarda daha iyi sonuç verebilir.

Karar Tablosu: Zamak 3 vs. Zamak 5

| Gereksinim | Önerilen Alaşım

|

| Yüksek mukavemetli | Zamak 5 alaşım |

| Maliyet verimliliği | Zamak 3 alaşım |

| Korozyon direnci | Zamak 3 alaşım |

| Aşınma direnci | Zamak 5 alaşım |

Zamak 3 ve Zamak 5 için Pratik Kullanım Örnekleri

Böylece, Zamak 3 ve Zamak 5'in benimsenen senaryolarının pratikte nasıl işlediğini araştıracağız. Bu aynı zamanda onlara belirli işlevlere uygulanabilirliklerinin faydalarını ve doğasını da açıklığa kavuşturacaktır.

Uygulamada Zamak 3

- Elektronik Endüstrisi: Zamak 3 basınçlı döküm ağırlıklı olarak malzemelerin kullanıldığı uygulamalar için kullanılır

Elektronik gövde ve konektörlerin basınçlı dökümü için uygulanabildiği yerlerde gereksinimler orta derecede yüksektir. Malzeme çok düşük termal genleşme katsayılarına ve yüksek boyut kararlılığına sahiptir, bu da kritik uyum ve hizalamaya sahip bileşenler için gerekli olan sıkı toleransların korunmasına olanak tanır. - Tüketici Ürünleri: Zamak 2 ile karşılaştırıldığında Zamak 3 alaşımı, dekoratif ürünlerde; mücevherlerde; çerçevelerde ve küçük aletlerde kullanımını ideal kılan bir unsur olan gelişmiş yüzey kalitesi sunar.

- Prototipleme: Genel olarak, önerilen deneme alaşımı genellikle nispeten kısa bir süre içinde dökülebilir ve işlenebilir, bu da onu prototip montajında kullanım için uygun hale getirir.

Uygulamada Zamak 5

- Otomotiv Sektörü: Bu nedenle Zamak 5, daha yüksek mukavemet ve sertlik sağladığı için braketler, dişli muhafazası veya motor bileşenleri gibi yapısal parçalar için yaygın olarak kullanılmaktadır.

- İnşaat Donanımı: Dayanıklılığı ve aşınma direnci, Zamak 5'i menteşeler, kilitler ve mimari armatürler için uygun hale getirir.

- Endüstriyel Ekipmanlar: Zamak 5 alaşımı, stres ve aşınma koşulları altında uzun ömürlülük sunarak makineler için sağlam parçalar oluşturmada mükemmeldir.

Örnek Olay İncelemesi: Otomotiv Uygulamalarında Basınçlı Döküm Zamak 3 ve Basınçlı Döküm Zamak 5

Senaryo

Bir otomotiv üreticisinin iç donanımlar ve destek braketleri için basınçlı döküm parçalara ihtiyacı var.

- İç Donanımlar:

- Malzeme: Zamak 3.

- Sebep: Bağlantı parçaları daha iyi boyut kontrolü, görünüm ve korozyona karşı direnç sağlamalıdır. Bu özellikler Zamak 3'te mükemmel bir şekilde mevcuttur ve bu nedenle gereksinimleri mükemmel bir şekilde karşılar.

- Sonuç: Uygun şekilde işlenmiş ve parlak parçaların eşlik ettiği ekonomik üretim.

- Yapısal Braketler:

- Malzeme: Zamak 5.

- Sebep: Parantezlerde görülen mekanik gerilimler, daha yüksek malzeme gerilme mukavemeti ve sertliği gerektirir. Zamak 5 işte bu tür bir dayanıklılığı masaya getiriyor.

- Sonuç: Deformasyona uğramadan uzun süreli kullanıma dayanabilen dayanıklı bileşenler.

Zamak Alaşım Uygulamalarında Gelişen Trendler

Üretim teknolojileri ve malzeme bilimindeki ilerlemelerle birlikte, Zamak 3 alaşım ve Zamak 5 alaşım yenilikçi uygulamalar buluyor:

- Katmanlı Üretim Entegrasyonu:

- Birleştirme döküm Zamak hibrit çözümler için 3D baskılı parçalar ile bileşenler.

- Zamak alaşımlarının boyutsal hassasiyeti, katmanlı üretimin özelleştirilebilirliğini tamamlar.

- Yeşil Üretim:

- Zamak alaşımlarının sac metal geri dönüşümü, hem israfı azaltması hem de uygulamanın doğal çevreyi etkilemesi nedeniyle giderek artmaktadır.

- Hem Zamak 3 hem de Zamak 5 100% Geri dönüştürülebilir malzemeler Döküm için kullanılır: Sürdürülebilir. Etki.

- Hem Zamak 3 hem de Zamak 5, sürdürülebilirlik hedeflerine uygun olarak tamamen geri dönüştürülebilir.

- Minyatür Parça Üretimi:

- Her iki alaşımın da elektronik cihazlar ve tıbbi ekipmanlar için küçük parça üreticileri için mikro dökümde artan uygulamalar bulması beklenmektedir.

Zamak 3 ve Zamak 5 için Gelişmiş Yüzey İşlemleri

Uygun bir yüzey işleminin uygulanması, döküm parçaların görünümünün, korozyon önleyici özelliklerinin ve genel performansının iyileştirilmesinde önemlidir. Zamak 3 ve Zamak 5 malzemeleri farklı finisaj işlemleri kullanılarak kolayca parlatılabilir.

Popüler Son İşlem Yöntemleri

- Elektrokaplama:

- Dayanıklı, dekoratif bir yüzey sağlar.

- Zamak 5'in daha yüksek bakır içeriği, kaplama sırasında daha iyi yapışma sağlar.

- Toz Boya:

- Sağlam korozyon direnci ve renk özelleştirmesi sunar.

- Tüketici ürünleri ve dış mekan bileşenleri için yaygındır.

- Cilalama ve Parlatma:

- Öncelikle cilalı, ayna benzeri bir yüzey elde etmek için Zamak 3 üzerine uygulanır.

Son İşlem Uyumluluğunun Karşılaştırılması

| Bitirme Yöntemi | Zamak 3 Performans | Zamak 5 Performans |

| Elektrokaplama | İyi | Mükemmel |

| Toz Boya | Mükemmel | Mükemmel |

| Parlatma | Üstün | İyi |

Zamak 3 ve Zamak 5'i Özetleyen İnfografik

Zamak 3:

- Üstün boyutsal kararlılık.

- Uygun maliyetli ve korozyona dayanıklı.

- Tüketici ürünleri ve elektronik cihazlar için idealdir.

Zamak 5:

- Geliştirilmiş güç ve sertlik.

- Yapısal ve aşınmaya dayanıklı bileşenler için uygundur.

- Otomotiv ve endüstriyel uygulamalar için tercih edilir.

Temel Öngörüler ve Tavsiyeler

Zamak Ne Zaman Seçilmeli 3:

- tercih etmek Zamak 3 Maliyetin öncelikli olduğu ve uygulamanın yüksek stres talepleri olmadan mükemmel akışkanlık ve korozyon direnci gerektirdiği durumlarda.

- Tüketim malları, elektronik ve prototipler için idealdir.

Zamak Ne Zaman Seçilmeli 5:

- Seçiniz Zamak 5 Daha yüksek mekanik mukavemet ve aşınma direnci gerektiren uygulamalar için.

- Otomotiv parçaları, endüstriyel makineler ve strese maruz kalan donanımlar için en uygunudur.

Zamak 3 ve Zamak 5'in Uzun Vadeli Performansının Karşılaştırılması

Bu nedenle, Zamak 3 ve Zamak 5 arasında var olan uzun vadeli performans farkının dikkate alınması gerekmektedir. Bu iki alaşım, çevresel ve operasyonel koşullar, stres, sıcaklık ve korozif ortamlar boyunca dayanıklılık seviyeleri gibi farklı Servis Kolaylığı özelliklerine sahiptir.

Korozyon Direnci

- Zamak 3:

- Bakır içermemesi nedeniyle üstün korozyon direnci.

- Nemli ve hafif korozif ortamlarda olağanüstü iyi performans gösterir.

- Bileşenin neme veya nemli koşullara maruz kalacağı uygulamalar için idealdir.

Zamak 5:

- Bakır içeriği mukavemeti artırır ancak korozyon direncini biraz azaltır.

- Yüksek korozif ortamlarda dayanıklılığını artırmak için genellikle kaplama veya kaplama gibi ek yüzey işlemleri gereklidir.

Stres ve Yorulma Direnci

- Zamak 3:

- Yüksek uzama yüzdesi, çatlama olmaksızın küçük deformasyonlara dayanmasını sağlayarak düşük gerilimli, yüksek dayanıklılığa sahip uygulamalar için uygun hale getirir.

Zamak 5:

- Üstün gerilme mukavemeti ve sertliği sayesinde daha yüksek stresli ortamlar için tasarlanmıştır. Tutarlı mekanik yükler altında aşınma veya deformasyona daha az eğilimlidir.

Sıcaklık Performansı

Her iki alaşım da standart çalışma sıcaklıklarında iyi performans gösterirken, çinko bazlı alaşımlar nispeten düşük erime noktalarına (~380-400°C) sahip olduğundan, ikisi de aşırı yüksek sıcaklık uygulamaları için uygun değildir.

Bakım ve Uzun Ömürlülük: Pratik Hususlar

Bakım Gereklilikleri

Zamak 3: Mükemmel korozyon direnci sayesinde minimum bakım gerektirir. Zamak 3'ten yapılan bileşenler standart ortamlarda genellikle çok az ek işlem gerektirir veya hiç gerektirmez.

Zamak 5: Korozyon veya yüksek aşınma beklenen ortamlarda düzenli inceleme ve ek kaplamalar gerektirebilir.

Çeşitli Sektörlerde Uzun Ömürlülük

Elektronik ve Tüketim Malları (Zamak 3):

- Uzun ömürlülük, doğru kullanıma ve minimum fiziksel strese bağlıdır.

- Kapalı veya kontrollü ortamlar için tasarlanmış ürünler için mükemmeldir.

Otomotiv ve Endüstriyel Uygulamalar (Zamak 5):

- Yüksek mukavemetli ve aşınmaya dayanıklı senaryolarda kullanıldığında olağanüstü kullanım ömrü.

- Dış mekan veya korozif uygulamalar için uygun yüzey koruması gerektirir.

Çevresel ve Sürdürülebilirlik Unsurları

Geri Dönüşüm ve Yeniden Kullanılabilirlik

Hem Zamak 3 hem de Zamak 5, üretimdeki modern sürdürülebilirlik hedeflerine uygun olarak 100% geri dönüştürülebilir. Geri dönüştürülmüş Zamak orijinal özelliklerinin neredeyse tamamını korur, bu da onu çevresel ayak izlerini azaltmaya odaklanan endüstriler için son derece sürdürülebilir bir malzeme haline getirir.

- Zamak 3: Bakır içermemesi nedeniyle geri dönüşümü daha kolaydır, ayırma ve saflaştırma işlemlerini basitleştirir.

- Zamak 5: Bakır içeriği nedeniyle geri dönüşümü biraz daha karmaşık olsa da, yine de uygulanabilir ve çevre dostu bir seçenektir.

Çevresel Etki

Zamak alaşımları, çevre dostu üretime katkıda bulunur:

- Alüminyum veya çelik gibi diğer metallere kıyasla döküm sürecinde daha düşük enerji tüketimi.

- Basınçlı döküm prosesleri minimum malzeme kaybı ile bileşenler ürettiğinden daha az fire.

Görsel Karşılaştırma Tablosu: Zamak 3 vs. Zamak 5

| Özellik | Zamak 3 | Zamak 5 |

| Korozyon Direnci | Üstün | İyi |

| Çekme Dayanımı | Orta düzeyde | Yüksek |

| Sertlik | Orta düzeyde | Yüksek |

| Maliyet | Daha düşük | Daha yüksek |

| Geri dönüştürülebilirlik | Mükemmel | Mükemmel |

| Dökümde Akışkanlık | Üstün | İyi |

| Uygulamalar | Düşük stresli bileşenler | Yüksek stresli bileşenler |

Zamak 3 ve Zamak 5 için Basınçlı Döküm Teknolojisinde Gelişmeler

Basınçlı döküm süreçlerinin evrimi, aşağıdakilerden yapılan bileşenlerin verimliliğini ve kalitesini önemli ölçüde artırmıştır Zamak 3 ve Zamak 5. Gelişmiş teknikler artık üreticilerin daha da sıkı toleranslar, karmaşık geometriler ve daha pürüzsüz yüzeyler elde etmesini sağlayarak bir dizi sektöre fayda sağlıyor.

Önemli Teknolojik Gelişmeler

- Yüksek Basınçlı Basınçlı Döküm (HPDC):

- Mükemmel tekrarlanabilirlik ile hızlı üretim döngüleri sağlar.

- Hem Zamak 3 hem de Zamak 5, düşük erime noktaları ve akışkanlıkları nedeniyle HPDC'de son derece iyi performans gösterir.

- Vakum Destekli Basınçlı Döküm:

- Yüksek gerilimli uygulamalarda Zamak 5 bileşenlerinin mukavemetini ve güvenilirliğini sağlamak için kritik olan gözenekliliği azaltır.

- Her iki Zamak alaşımı için yüzey kalitesini iyileştirerek dekoratif ve işlevsel amaçlara uygunluklarını artırır.

- İnce Duvarlı Döküm:

- Özellikle otomotiv uygulamalarında Zamak 5 için kullanışlı olan hafif ancak güçlü bileşenlerin üretilmesini sağlar.

- Otomatik Sistemler:

- Hassas enjeksiyon ve soğutma döngüleri için robotik ve yapay zekanın entegrasyonu, insan hatasını en aza indirerek Zamak 3 ve Zamak 5'ten yapılan bileşenlerin tutarlılığını artırmıştır.

Pazar Trendleri: Zamak 3 ve Zamak 5 için Artan Talep

için talep Zamak 3 alaşım ve Zamak 5 alaşım çok yönlülüğü ve sektörler arasında uyarlanabilirliği nedeniyle yükselişte. Aşağıda bu talebi yönlendiren bazı yeni trendler yer almaktadır:

1.Elektrikli Araçların (EV) Kullanımının Artması:

- Zamak 5 hafif ancak güçlü özellikleri nedeniyle elektrikli araç bileşenlerinde kullanılmakta ve enerji verimliliğine katkıda bulunmaktadır.

- Elektrikli araç üreticileri, hassasiyet ve estetiğin hayati önem taşıdığı iç mekan bileşenleri için Zamak 3'ü tercih ediyor.

2. Tıbbi Cihaz Sektöründe Genişleme:

- Zamak 3'ün biyouyumluluğu ve boyutsal kararlılığı, implante edilemeyen tıbbi cihazlar için uygun olmasını sağlar.

- Zamak 5, dayanıklı, aşınmaya dirençli alet ve ekipmanlar için kullanılır.

3. Tüketici Elektroniğinde Benimseme:

- Cihazların minyatürleştirilmesiyle birlikte, her iki Zamak alaşımı da akıllı telefonlar, dizüstü bilgisayarlar ve giyilebilir teknolojiler için karmaşık, yüksek mukavemetli parçalar oluşturma yetenekleriyle ilgi çekmektedir.

Zamak Alaşımlarının Kullanımında Karşılaşılan Zorluklar ve Çözümler

Zorluklar

Zamak ile ilgili Korozyon Endişeleri 5:

Bakırın varlığı, diğer metallerle temas ettiğinde galvanik korozyona yol açabilir.

Düşük Isı Direnci:

Her iki Zamak alaşımı da erime noktaları nedeniyle yüksek sıcaklık uygulamaları için uygun değildir.

Yüzey Kusurları:

Döküm sırasındaki gözeneklilik nihai görünümü ve yapısal bütünlüğü etkileyebilir.

Çözümler

Gelişmiş Kaplamalar:

Krom kaplama veya anotlama gibi teknikler korozyonu azaltabilir ve ısı direncini artırabilir.

Optimize Edilmiş Döküm Teknikleri:

Vakumlu döküm gözenekliliği azaltarak daha yüksek kaliteli parçalar sağlar.

Malzeme Kombinasyonları:

Yapısal parçalar için Zamak 5 ve düşük gerilimli, dekoratif bileşenler için Zamak 3 kullanılması performansı ve maliyeti optimize eder.

Zamak Alaşımlarının Geleceğine Bir Bakış

Geleceğin Zamak 3 ve Zamak 5 gelişmekte olan teknolojilere ve endüstrilere sürekli uyum sağlamalarında yatmaktadır. Devam eden ilerlemelerle birlikte bu alaşımlar modern üretimde temel malzemeler olarak kalmaya devam edecektir.

Gelecek Beklentileri

- Geliştirilmiş Alaşım Formülasyonları:

Mukavemetten ödün vermeden korozyon direncini ve termal stabiliteyi iyileştirmek için araştırmalar devam etmektedir.

- Akıllı Üretim ile Entegrasyon:

Dijital ikizler ve IoT özellikli izleme sistemleri, kalıp döküm süreçlerinin hassasiyetini ve verimliliğini artıracaktır.

- Genişletilmiş Geri Dönüşüm Girişimleri:

Döngüsel ekonomi, Zamak alaşımlarının geri dönüştürülmesine yönelik çabaları artırarak maliyetleri ve çevresel etkileri azaltacaktır.

- Havacılık ve Uzayda Daha Geniş Uygulamalar:

Hafif Zamak alaşımları, özellikle Zamak 5, kritik olmayan havacılık ve uzay bileşenlerinde kullanılmak üzere araştırılmaktadır.

Sonuç

Bu nedenle, Zamak 3 ve Zamak 5 arasındaki seçimin yalnızca söz konusu projenin bazı özelliklerine bağlı olduğunu vurgulamak mümkündür. Bu konuda, Zamak 3 mükemmel korozyon direncine, düşük maliyete ve iyi döküm özelliklerine sahiptir ve bu nedenle tüketici ürünleri, elektronik ve süs parçalarında kullanılır. Öte yandan, Zamak 5 daha iyi mukavemet, sertlik ve aşınma direnci sağlar ve bu nedenle otomobil, endüstri ve donanım endüstrilerinde yaygın olarak kullanılır.

Bu alaşımların işlevlerini ve işlevsel, estetik ve ekonomik olarak nasıl uygun olduklarını takdir ederek, bileşenlerin doğru kullanımını, boyutunu ve dayanıklılığını sağlayabilirsiniz. Bu alaşımların her ikisi de aşırı uyarlanabilirlikleri sayesinde günümüzün üretim ortamında kullanışlılıklarını korumaktadır.

CNM DÖKÜM en iyi 10 şirketten biridir Çin basınçlı döküm Çin'de çinko, alüminyum, magnezyum, bakır ve diğer metal alaşımlarında özel döküm aleti ve parçaları sunan üreticiler, sadece döküm değil, aynı zamanda plastik enjeksiyon kalıbı, CNC işleme, hizmetler bitirme, paketleme ve montaj hizmetleri de satın alıyor. dünyaya, desteklemeniz gereken bir projeniz varsa, bana bildirmekten memnuniyet duyarız.