Alüminyum Ekstrüzyon Sürecini Anlamak

Alüminyum ekstrüzyon işleme malzemeyi bir kalıptan geçirerek enine kesit profiline sahip ürünler üretme işlemidir. Bu işlem diş macununu bir tüpe koymaya benzetilebilir, bu durumda diş macunu ingot olarak da adlandırılan ısıtılmış silindirik alüminyum çubuk, tüp ise kalıptır.

İşte adım adım bir döküm:

- Isıtma ve Presleme: Alüminyum külçe daha sonra ısıtılır ve ürünün gerekli profilini veren kalıptan geçirilir.

- Soğutma: Şekillendirilen malzeme kalıptan çıktıktan sonra hava veya su ile soğutulur.

- Esneme hareketleri: Tam olarak ayarlanmamış olsa da, profiller iç gerilimleri azaltmak ve uygun boyutları elde etmek için çekilir.

- Kesim ve Yaşlanma: Tprofiller kesilir ve ardından nihai mukavemetlerine ulaşmaları için sıcak veya soğuk olarak yaşlandırılır.

- Son İşlem ve Yüzey İşlem: Son işlemler, görünümü iyileştirmek ve korozyona karşı korumak için cilalama veya diğer işlemleri içerir.

Alüminyum Ekstrüzyon İşleme Merkezi Nedir?

Ekstrüzyon işleme merkezi, ekstrüde edilmiş alüminyum profillerin gerekli nihai parçalara doğru şekilde işlenmesi için kullanılan özel bir işleme merkezi türüdür. Testere, çapak alma, delme, tornalama, frezeleme ve kılavuz çekme, cepler ve delikler gibi özelliklerle gerekli şekli vermek için kullanılan tekniklerden bazılarıdır.

CNM'de, son derece hassas, hızlı ve çok güvenilir olan farklı ekstrüzyon işleme merkezlerine sahibiz. Bu makineler, üretim süresini kısaltmada ve ürünlerin işlenmesi sırasında israfı en aza indirmede çok etkilidir ve bu nedenle üreticiler tarafından kullanım için çok uygundur. CNM'nin ekstrüzyon işleme merkezleri, üretim sürecini kolaylaştırır ve alüminyum ekstrüzyonların gerekli özelliklere göre kesilmesini ve profillenmesini garanti eden kaliteli işler üretir.

Alüminyum ve Alüminyum Alaşımlarının İşlenmesinde Dikkat Edilmesi Gereken Faktörler

Aşağıda belirtilen faktörler büyük ölçüde cnc ekstrüzyon işleme alüminyum alaşımları.

Kesme Kuvveti

Alüminyum alaşımları işlenirken gereken kesme kuvveti, çelik işlenirken gereken kuvvete kıyasla çok daha azdır. Örneğin, alüminyum işlemek için gereken kuvvet, düşük karbonlu çelik için gerekenin yaklaşık üçte biri kadardır, dolayısıyla talaş kaldırma işlemi üç kat daha verimlidir. Örneğin, alüminyum alaşımı 2017A, düşük karbonlu çelik ile aynı kesme kuvvetine sahiptir, ancak ikincisi ile benzer mekanik özelliklere sahiptir.

Aletler

Alüminyum alaşımlarının işlenmesinde kullanılan kesici takımlar belirli bir geometriye sahip olmalıdır. Kesici kenarlar mümkün olduğunca keskin olmalı ve takım yüzeyleri pürüzsüz olmalıdır, böylece talaşı dökebilir ve yapışmazlar. Kesme açıları alaşımın türüne göre farklılık gösterir, ancak eğim açısı 6°'den fazla olmalıdır ve hatta 12° bile olabilir. 7%'ye kadar silikon içeriğine sahip alaşımlar söz konusu olduğunda, takımların PVD biriktirme kullanılarak TiN veya TiCN kaplamaların uygulanmasıyla kullanılması önerilir.

Elmas kaplı karbür takımlar ve polikristal elmas (PCD) takımlar için önerilen eğim açısı 15 derecedir. Bu işlemde kullanılan uygun takımlar nedeniyle çeliğin işlenmesinde kullanılanlardan çok daha uzundur. Özel makinelerde, yüksek hızlı iş milleri 2000 ve 7000 serisi alaşımlar için 2000 ila 3000 m/dak işleme hızına ulaşabilir. Örneğin, 12 mm çapındaki bir takım 10 m/dak ilerleme hızıyla 50.000 rpm kesme hızına ulaşabilir ve bu da çok ince saclar ve hafif bileşenler elde edilmesini sağlar.

Kesme Hızı ve İlerleme Hızı

Alüminyum alaşımlarının düşük elastikiyet modülü nedeniyle, kaba işleme operasyonlarında bile yüksek ilerleme oranlarından kaçınılması önerilir. İlerleme hızı devir başına 0. 3 mm ile sınırlandırılmalıdır. Finiş işlemleri için, ilerleme hızı gerekli yüzey kalitesinden etkilenecektir. Kesme derinliği, nihai üründe ihtiyaç duyulan hassasiyet seviyesinden etkilenecektir.

Yağlama

Yağlama, alüminyum alaşımlarının işlenmesinde çeşitli nedenlerden dolayı çok önemlidir: kesme alanının sıcaklığını düşürür, talaşın takımlara yapışmasını önler ve talaşın işleme alanından temizlenmesini sağlar. Üç temel yağlama türü vardır: Üç tip kesme sıvısı sprey sisler, tam kesme yağı ve yağ emülsiyonlarıdır; bunlardan yağ emülsiyonları yaklaşık 200 kg/J'lik ısı yayılımı nedeniyle en sık kullanılanlardır. Soğutucular sürtünmeyi azaltmaya ve ayrıca kılavuz çekme işlemlerine yardımcı olur.

Sprey sisler yüksek ısı söz konusu olduğunda çok etkili değildir. Kesme sıvısı bileşimi alüminyum alaşımlarıyla reaksiyona girmemeli, leke veya korozyona neden olmamalı, mantar oluşumunu engellemek için anti-bakteriyel maddeler içermeli ve çevre dostu olmalıdır.

Alüminyum Ekstrüzyon İşlemenin Faydaları:

İşlenmiş alüminyum ekstrüzyonun faydaları aşağıda sıralanmıştır:

Alüminyum ekstrüzyon, alüminyum ekstrüzyon ile ilişkili aşağıdaki faydalar nedeniyle mevcut nesilde yaygın olarak uygulanan bir süreçtir. Ayrıca, ihtiyaç duyulan şekillerin karmaşık ve doğru formlarını elde etmeyi ve bunları kullanım amacına uyacak şekilde üretmeyi, böylece üretkenliği artırmayı ve paradan tasarruf etmeyi sağlar.

Sonuç, havacılık, otomobil ve inşaat endüstrileri gibi hafif yapılara ihtiyaç duyan endüstriler için uygun olan güçlü ve hafif yapılardır. Ayrıca, çok fazla malzeme ve enerji gerektirmeyen ve az miktarda atık üreten verimli bir tekniktir. Sonuç olarak, işlenmiş alüminyum ekstrüzyon, son ürünün ve üretim sürecinin kalitesini artıran uygun maliyetli ve sürdürülebilir bir yöntemdir.

Alüminyumun Soğuk Ekstrüzyona Uygunluğu

Soğuk ekstrüzyon, alüminyumun bir kalıptan 150°C'den (300°F) fazla olmayan bir sıcaklıkta ekstrüzyon işlemidir. Alüminyum sert kalır ve radyatörler, pencereler ve kapı çerçevelerinde olduğu gibi ince duvarlı parçalar üretilebilir. Bu işlem sıcak ekstrüzyondan daha yavaştır, ancak yüzey kalitesi yüksektir ve şekiller daha doğrudur, bu nedenle daha az işlem sonrası gerekir.

Sıcak Alüminyum Ekstrüzyon

Sıcak ekstrüzyon orta sıcaklıklarda yapılırken, sıcak ekstrüzyonun hızı ve soğuk ekstrüzyonun hassasiyeti orta düzeydedir. Bu nedenle kesin sıcaklık, malzemenin özelliklerine ve nihai ürün tarafından karşılanması beklenen ihtiyaca göre belirlenir. Bu yöntem ikisinin ortasıdır, hızlıdır ve aynı zamanda doğrudur.

Çeşitli Şekiller ve Boyutlar

Alüminyum ekstrüzyon tüpler, profiller, teller, levhalar ve plakalar dahil olmak üzere geniş bir ürün yelpazesi oluşturabilir. Bunlar dairesel, kare veya dikdörtgen gibi basit olabileceği gibi karmaşık da olabilir. Bunun nedeni; çıkış şekli ve pistona uygulanan basıncın, ürünlerin ince veya kalın bölümlerinin üretilip üretilmeyeceğini belirlemesidir. Bu işlem, büyük yapılar için uygun olan 100 metreye kadar veya daha fazla çok uzun boylar yapabilir. Ekstrüzyon diğer metal işleme süreçleriyle birlikte kullanıldığında şekil ve boyut çeşitlendirmesinde ek olanaklara ulaşılabilir.

Diğer Metal Arıtma Prosedürleri ile Ara Bağlantı

Bu alüminyum ekstrüzyon işlemi, nihai ürünü geliştirmek için diğer işlemlerle birlikte kullanılabilir. İstenen özellikleri elde etmek için ekstrüde şekiller üzerinde kesme, delme, bükme, damgalama ve presleme gibi ek çalışmalar yapılır. Yüzey parlatma pürüzsüzlüğü artırır, ancak alüminyum kaplama parlaktır ve oksitlenmiş bir malzeme olduğu için paslanacaktır. CNC freze ve torna makineleri karmaşık bir şekilde değiştirilebilir ve boyutlar doğruyken şekil değişikliklerinin kapsamı yüksektir.

Machi ned Alüminyum Ekstrüzyon Kullanım Alanları

ned Alüminyum Ekstrüzyon Kullanım Alanları

Ulaşım, inşaat ve tüketici ürünleri endüstrilerinde işlenmiş alüminyum ekstrüzyon kullanılır. İnşaatta, sütunlar ve destekler gibi kalıcı demirbaşların oluşturulmasında kullanılır çünkü hafif olmasına rağmen çok güçlüdür. Otomobil üretiminde gövde çerçeveleri, motor parçaları ve performansı ve yakıt verimliliğini artırmak için bu tür şekiller gerektiren diğer parçalar için kullanılır.

Havacılıkta, uçağın kanatları, gövdesi ve alt takımı gibi hafif ve güçlü yapılar oluşturmak için kullanılır. Aynı şekilde elektronik, mobilya ve spor ürünleri de bu malzemenin kullanıldığı tüketici ürünlerinden bazılarıdır. Yeni kullanım alanları bulunduğundan, işlenmiş alüminyum ekstrüzyonun kullanım alanları günümüze kadar artmaya devam etmektedir.

İşlenmiş Alüminyum Ekstrüzyonunda Yeni Gelişme

İşlenmiş alüminyum ekstrüzyonun parlak bir geleceği vardır çünkü süreci daha verimli hale getirmek için her zaman iyileştirmeler yapılmaktadır. Mukavemet, korozyon ve ısıl işlemin geliştirilmesi için yeni malzemeler yaratılmakta ve üretilmektedir. Alüminyum ekstrüzyon 3D baskı ile birleştirildiğinde, daha da karmaşık ve kişiselleştirilmiş formlar oluşturulabilir ve robotik ve tıbbi ekipman endüstrilerinde uygulanabilir. Süreç aynı zamanda geri dönüşüm fikrine ve geri dönüştürülmüş malzemelerin kullanımına ve üretilen atığın azaltılmasına, dolayısıyla çevre dostu olmasına odaklanmaktadır.

Isı Emici Verimliliği için CNC İşleme ve Alüminyum Ekstrüzyonun Karşılaştırılması

CNC işleme ve alüminyum ekstrüzyonun her ikisinin de ısı alıcılarının üretiminde avantajları ve dezavantajları vardır. CNC işleme çok karmaşık ve spesifik ısı alıcılarının üretiminde kullanılır, ancak özellikle ısı alıcı büyük miktarlarda üretilecekse çok zaman alıcı ve maliyetli olabilir. Öte yandan alüminyum ekstrüzyon, tasarım açısından birincisi kadar esnek olmasa da, ısı alıcılarının büyük ölçekli üretimi için daha uygundur.

Alüminyum CNC işleme ve alüminyum ekstrüzyonun her ikisinin de güçlü ve zayıf yönleri vardır ve hangisinin kullanılacağı söz konusu uygulamanın tasarımına, miktarına ve termal özelliklerine bağlıdır. Bahsedilen tüm yöntemler imalatta uygulanabilir ve seçim projenin içeriğine bağlıdır.

Ekstrüzyon için En Sık Kullanılan Alüminyum Kaliteleri

İşleme için yaygın olarak kullanılan alüminyum kaliteleri şunlardır;

6063 Alüminyum Alaşım

6063 alüminyum alaşımı çok iyi ekstrüzyon özellikleri ile karakterize edilir. Makul bir mukavemet sağlar ve korozyona karşı dayanıklıdır. Bu alaşım iyi bir yüzey kalitesine sahiptir. Eloksal ve mimari amaçlara uygundur. Pencere ve kapı çerçevelerinde uygulanır. Otomotiv ve mobilya parçaları için uygundur. Gitmek için 6063 alüminyum döküm sayfasından daha fazlasını öğrenebilirsiniz.

6061 Alüminyum Alaşım

6061 alüminyum alaşımı, alaşımın ana elementleri olarak magnezyum ve silikona sahiptir. Güç, dayanıklılık ve pas ve korozyona karşı koruma sağlar. Kaynaklanabilir ve işlenebilir. Havacılık, kamyon şasileri ve denizcilik armatürlerinde uygulanır. Yapısal uygulamalar için idealdir. Sağlam özellikleri etkili bir şekilde dengeler.

6005A Alüminyum Alaşım

6005A alüminyum alaşımı daha yüksek magnezyum ve silikon içerir. 6063 alaşımından daha iyi mukavemet sunar. İyi düzeyde korozyon direnci ve işlenebilirlik sağlar. Merdivenler, platformlar ve tırabzanlar için önerilir. Ağır inşaat ve diğer endüstriyel uygulamalar için uygulanabilir. Mekanik özellikleri geliştirir.

6101 Alüminyum Alaşım

Alüminyum alaşım 6101 elektrik iletkenliği yüksektir. Orta mukavemetlidir ve ayrıca iyi korozyon direncine sahiptir. Elektrik bara iletkenlerine uygulanır. Enerji iletim hatları için en uygun olanıdır. Farklı kullanımlarda elektriği etkin bir şekilde iletir. Bilindiği gibi mükemmel özelliklere sahiptir.

6082 Alüminyum Alaşım

Manganez 6082 alüminyum alaşımında daha yüksek seviyelere sahiptir. Yüksek mukavemet ve iyi korozyon direnci. İyi kaynaklanabilirlik ve ısıl işlem uygulanabilir. Köprüler ve vinçler için uygundur. Taşımacılık ve açık deniz tesislerinde uygulanır. Stresli uygulamalar için strese dayanıklı ve uzun ömürlüdür.

7075 Alüminyum Alaşım

7075 alüminyum alaşımı güçlüdür. Öncelikli olarak çinkodan oluşur. Olağanüstü güç-ağırlık oranı. Havacılık endüstrisinde ve spor ekipmanlarının üretiminde uygulanır. Yüksek stresli bileşenlerde bulunur. Askeri ekipman ve uçak yapıları buna dayanmaktadır.

1100 Alüminyum Alaşım

1100 alüminyum alaşımı saf alüminyum malzeme olmaya çok yakındır. Yüksek korozyon direnci ve iyi elektrik iletkenliği. Yüksek seviyelerde termal ve elektriksel iletkenlik. Farklı kullanımlar için iyi işlenebilirlik. Kimya ve gıda endüstrilerinde uygulanır. Isı eşanjörlerinde ve diğer özel uygulamalarda kullanılabilir.

Teknik Hususlar

Isıl işlem bir malzemenin mekanik özelliklerini iyileştirir. 6061 ve 7075 çoğunlukla T6 temperinde. Eloksal ve yüzey kalitesi için 6063 tercih edilir. Silisyum içeriği arttıkça işlenebilirlik artar. 6061 ve 6082 kaynaklanabilirlik açısından da iyidir. Malzeme seçimi en iyi sonuçların elde edilmesini mümkün kılar.

Alüminyum Ekstrüzyon Üretim Yetenekleri

CNM, Çin'de tüm ekstrüzyon hizmetlerini sunan lider bir alüminyum ekstrüzyon şirketidir. Alüminyum ekstrüzyon, imalat, cnc ekstrüzyon işleme ve son işlem dahil olmak üzere alüminyum ürün ihtiyaçlarınızı karşılıyoruz. Müşterilerimiz olarak uçaktan otomobil sektörüne kadar çeşitli endüstrilere alüminyum satıyoruz.

Tasarım Desteği

CNM'de ekstrüzyon teknisyenlerimiz, ekstrüzyon profil tasarımlarının imalat ve kalıp yapımı açısından uygulanabilir olmasını sağlamak için müşterilerle birlikte çalışmaktadır. Bu teknik destek, fikirlerin somut ürünlere dönüştürülmesi sürecinde çok önemlidir.

Alüminyum Ekstrüzyon

CNM, yaklaşık yirmi yıldır alüminyum ekstrüzyon işleme işindedir ve standartların yanı sıra özel alüminyum ekstrüzyonlarla da ilgilenmektedir. Ekstrüzyon preslerimiz 1250TON ile 4500TON arasında değişmektedir, bu da müşterilerimizin en yüksek beklentilerini karşılayabileceğimiz anlamına gelmektedir. Ekstrüde edilmiş alüminyum şekiller, belirli bir şeklin kullanılacağı uygulama kadar çeşitli olabilir.

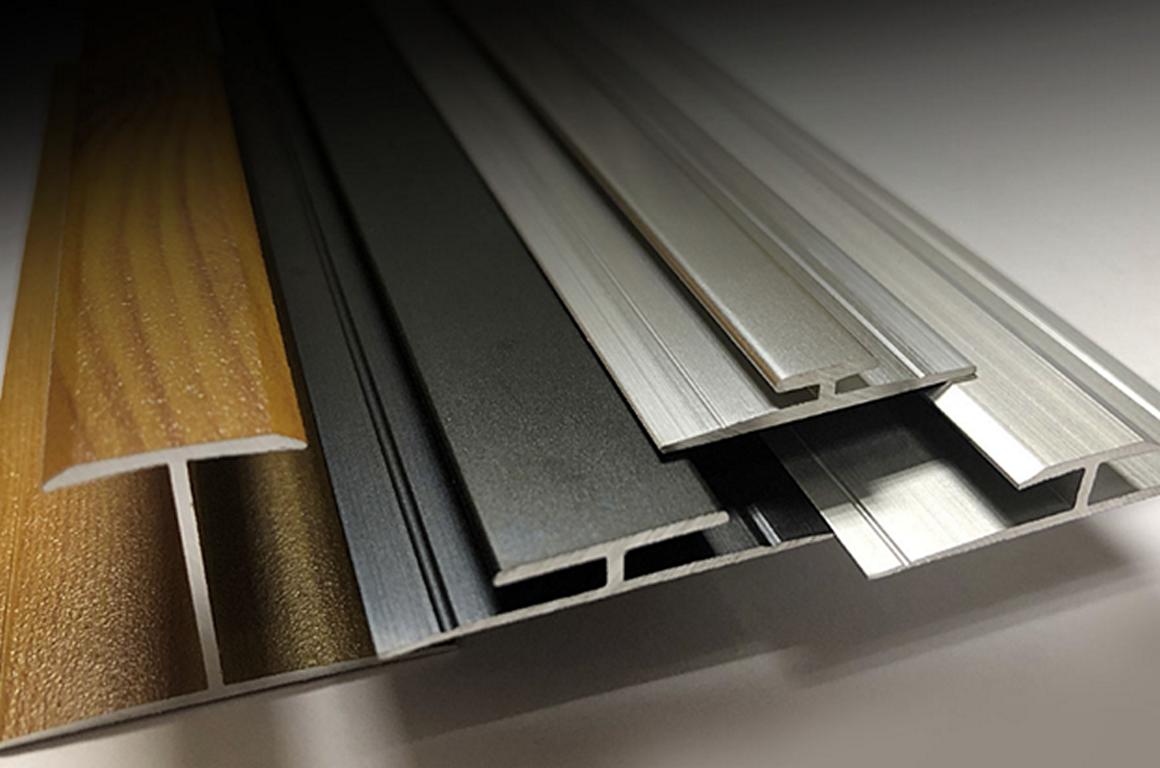

Yüzey İşlemleri

Estetik mimari süslemelere ek olarak veya çeşitli endüstriyel uygulamalarda korozyona karşı koruma sağlamak için CNM'nin birçok kaplama seçeneği vardır. RAL renklerinde toz boya, eloksal, ahşap tahıl, PVDF boyama ve ıslak boyama seçeneklerimiz mevcuttur. CNM, projelerinize doğru bitişi ve görünümü sağlar.

ned Alüminyum Ekstrüzyon Kullanım Alanları

ned Alüminyum Ekstrüzyon Kullanım Alanları