Özelleştirilmiş alüminyum döküm parçalar nedir

Özelleştirilmiş alüminyum döküm parçalar belirli bir müşterinin veya uygulamanın özel gereksinimlerini karşılamak için özel olarak tasarlanmış ve üretilmiş parçalardır. Bu parçalar tipik olarak, hassas ve tekrarlanabilir bir bitmiş ürün oluşturmak için erimiş alüminyumun çelik bir kalıba veya kalıba zorlandığı alüminyum döküm işlemi kullanılarak oluşturulur.

Kullanmanın birçok avantajı vardır özelleştirilmiş alüminyum döküm parçalar. Birincil faydalardan biri, yüksek derecede doğruluk ve ayrıntıya sahip parçalar oluşturma yeteneğidir. Alüminyum döküm işlemi, nihai ürünün şekli ve boyutunun yanı sıra yüzey kalitesi ve delikler, dişler veya alt kesimler gibi ek özellikler üzerinde hassas kontrol sağlar. Bu hassasiyet seviyesi, özellikle otomotiv veya havacılık sektörleri gibi parçaların birbirine tam olarak oturması gereken sektörlerde kullanışlıdır.

Özelleştirilmiş alüminyum döküm parçalar güçleri ve dayanıklılıklarıyla da bilinir. Alüminyum güçlü ve hafif bir malzemedir, bu da onu yüksek düzeyde stres veya aşınma ve yıpranmaya dayanması gereken parçalar için ideal bir seçim haline getirir. Buna ek olarak, erimiş alüminyum akabildiğinden ve kalıbı veya kalıbı tamamen doldurabildiğinden, basınçlı döküm işleminin kendisi yüksek düzeyde yapısal bütünlüğe sahip parçaların oluşturulmasına yardımcı olur.

Özelleştirilmiş alüminyum döküm parçaların bir diğer avantajı, tutarlı boyutlara ve özelliklere sahip büyük miktarlarda parça üretme yeteneğidir. Bu, verimli ve uygun maliyetli seri üretime izin verdiği için yüksek hacimli üretim çalışmaları için ideal bir seçimdir.

Özelleştirilmiş alüminyum döküm parçalar doğruluk, güç, dayanıklılık ve tekrarlanabilirlik gibi bir dizi avantaj sunar. Bu özellikler, onları otomotiv, havacılık ve inşaat endüstrileri de dahil olmak üzere çok çeşitli uygulamalar için çok uygun hale getirir.

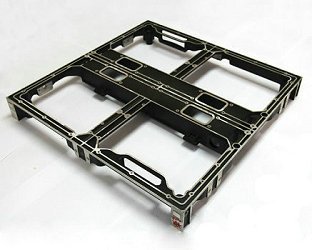

Yukarıda gösterilen büyük alüminyum otomotiv şanzıman muhafazası 3500 tonluk bir soğuk kamaralı döküm makinesinde üretilmektedir. Alüminyum, karmaşık kalıp boşluğunu ½ saniyeden daha kısa bir sürede doldurur ve her iki dakikada bir tamamen katılaşmış bir döküm kalıptan çıkarılır. Şanzıman gövdelerinin ağırlığı 35 lb'ye kadar çıkmaktadır. Buna karşılık, bir ocak için küçük çinko hat konektörü çok daha küçük bir makinede üretilmektedir. Çinko, boşluğu saniyenin birkaç yüzde biri mertebesinde doldurur ve her dakika birkaç döküm çıkarılır. Bu dökümlerin her birinin ağırlığı 0,5 onstur.

Özelleştirilmiş alüminyum döküm parçalara ne zaman ihtiyacınız var?

Özelleştirilmiş alüminyum döküm parçalar, yüksek hassasiyet ve mukavemetin gerekli olduğu endüstriyel uygulamalar için idealdir. Aşağıda, özelleştirilmiş alüminyum döküm parçalara ihtiyaç duyabileceğiniz bazı durumlar yer almaktadır:

- Yüksek mukavemetli parçalara ihtiyaç duyduğunuzda: Alüminyum son derece sağlam ve dayanıklı bir metaldir ve basınçlı döküm işlemi onu daha da sağlam hale getirir. Bu nedenle, zorlu koşullara dayanabilecek bir parçaya ihtiyacınız varsa, özelleştirilmiş alüminyum döküm parçalar mükemmel bir seçimdir.

- Boyutsal doğruluk çok önemli olduğunda: Özel alüminyum döküm parçalar, kesin ölçümlere ve tutarlı kaliteye ihtiyaç duyduğunuzda mükemmeldir. Her bir alüminyum döküm parçası boyut, şekil ve boyut bakımından aynıdır, bu da onu hassasiyet ve tekrarlanabilirliğin hayati önem taşıdığı uygulamalar için ideal hale getirir.

- Karmaşık tasarım özelliklerine sahip parçalara ihtiyaç duyduğunuzda: Özelleştirilmiş alüminyum döküm parçalar karmaşık şekillere, formlara ve tasarımlara sahip olacak şekilde tasarlanabilir. Bu, diğer yöntemleri kullanarak işlenmesi veya üretilmesi zor olan karmaşık geometrilere sahip parçalara ihtiyaç duyduğunuzda onları ideal hale getirir.

- Yüksek hacimli üretime ihtiyaç duyduğunuzda: Alüminyum basınçlı döküm prosesi yüksek hacimli üretim çalışmaları için mükemmeldir. Bu süreç hızlı, güvenilir ve uygun maliyetli üretime olanak tanıyarak büyük miktarlarda parça gerektiren endüstriler için idealdir.

- Hızlı geri dönüşe ihtiyacınız olduğunda: Özelleştirilmiş alüminyum döküm parçalar hızlı bir şekilde üretilebilir, bu da üretim kesintilerini en aza indirmek için parçalara hızlı bir şekilde ihtiyacınız olduğunda hayati önem taşır.

Genel olarak, güçlü, doğru ve yüksek derecede tekrarlanabilirliğe sahip parçalara ihtiyacınız varsa, özelleştirilmiş alüminyum döküm parçalar mükemmel bir seçimdir. Bu parçalar otomotiv, havacılık, sağlık ve telekomünikasyon sektörleri de dahil olmak üzere çeşitli endüstrilerde çok sayıda uygulamaya sahiptir.

Profesyonel bir üreticiyle ortaklık kurmak, tam spesifikasyonlarınızı karşılayan yüksek kaliteli özelleştirilmiş alüminyum döküm parçalar elde etmenizi sağlayabilir.

Özelleştirilmiş alüminyum döküm parçaların yapımında ne kadar maliyet var

Özelleştirilmiş alüminyum döküm parçalar yapmanın maliyeti, aşağıdakiler de dahil olmak üzere çeşitli faktörlere bağlı olarak değişebilir:

- Parça karmaşıklığı: Parçanın karmaşıklığı, onu tasarlamak ve üretmek için gereken süreyi ve kaynakları etkileyecek, bu da maliyeti etkileyecektir. Minimum işleme veya son işlem gerektiren basit parçalar, karmaşık şekillere veya özelliklere sahip karmaşık parçalardan daha ucuza mal olacaktır.

- Parça boyutu: Daha büyük parçalar daha fazla malzeme ve kaynak gerektirir, bu da onları üretmeyi daha pahalı hale getirir.

- Üretim hacmi: Özelleştirilmiş alüminyum döküm parçaları üretmenin maliyeti, üretim hacmi arttıkça azalır. Yüksek hacimli üretim çalışmaları tipik olarak küçük ölçekli üretim çalışmalarına göre parça başına daha düşük bir maliyete sahip olacaktır.

- Malzeme maliyeti: Alüminyumun fiyatı alaşıma, saflığa ve piyasa talebine bağlı olarak değişebilir. Bazı alaşımlar diğerlerinden daha pahalı olabilir ve bu da parçaların toplam maliyetini etkileyebilir.

- Takım maliyeti: Basınçlı döküm işlemi için gerekli takımların tasarlanması ve üretilmesinin maliyeti, özelleştirilmiş alüminyum basınçlı döküm parçalarının maliyetinde önemli bir faktör olabilir. Üretim hacmi arttıkça takım maliyetleri tipik olarak azalır.

İhtiyacınız olan özelleştirilmiş alüminyum döküm parçalar için size ayrıntılı, maddelendirilmiş bir fiyat teklifi verebilecek deneyimli ve saygın bir üreticiyle çalışmak çok önemlidir. Bu şekilde, maliyet etkenlerini net bir şekilde anlayabilir ve parçalarınızı üretmenin en uygun maliyetli yolu hakkında bilinçli kararlar verebilirsiniz.

Özel alüminyum döküm üreticileri nasıl bulunur

Özel alüminyum döküm üreticileri bulmanın aşağıdakiler de dahil olmak üzere birkaç farklı yolu vardır:

- Çevrimiçi arama: Bulmanın en kolay yollarından biri özel alümi̇nyum döküm üreti̇ci̇leri̇ çevrimiçi arama yapmaktır. Döküm şirketlerini ve üreticilerini listeleyen birçok web sitesi ve dizin vardır ve ilgili sonuçları bulmak için "özel alüminyum döküm" veya "özel döküm üreticisi" gibi anahtar kelimeleri kullanabilirsiniz, elbette özelleştirilmiş alüminyum döküm parçalarınızı yapmak için en iyi ülkelerden biri Çin olacaktır.

- Endüstri dernekleri: Diğer bir seçenek de basınçlı döküm endüstrisiyle ilgili endüstri dernekleri veya ticari kuruluşlarla iletişime geçmektir. Bu kuruluşlar genellikle özel basınçlı döküm hizmetleri sunan üye şirketlerin listelerini sağlayabilir.

- Üretim pazarları: Çevrimiçi üretim pazarları ve platformları, üretim pazarlarını bulmanın bir başka yoludur. özel alümi̇nyum döküm üreti̇ci̇leri̇. Bu platformlar alıcıları üreticilerle buluşturur ve özel basınçlı döküm ihtiyaçlarınız için bir tedarikçi bulmanın uygun bir yolu olabilir.

- Kulaktan kulağa: Meslektaşlarınızdan veya sektördeki bağlantılarınızdan tavsiye istemek, özel alüminyum döküm üreticileri bulmak için iyi bir yol olabilir. Sektör profesyonelleri, farklı basınçlı döküm şirketleriyle ilk elden çalışma deneyimine sahip olabilir ve değerli bilgiler ve öneriler sağlayabilir.

Genel olarak, bulmanın birçok yolu vardır özel alümi̇nyum döküm üreti̇ci̇leri̇ve en iyi yaklaşım sizin özel ihtiyaçlarınıza ve kaynaklarınıza bağlı olacaktır. İhtiyaçlarınızı karşılayabilecek saygın ve güvenilir bir tedarikçi bulmak için seçeneklerinizi dikkatlice araştırmanız ve karşılaştırmanız önemlidir.

özel bi̇r alümi̇nyum döküm projeni̇z varsa, özelli̇kle i̇hti̇yaciniz olan Çin basınçlı döküm üretici, bizimle iletişime geçmekten memnuniyet duyarız, CNM TECH Toptan alüminyum döküm üreticisi Çin'de alüminyum, çinko, magnezyum vb. için özel kalıp dökümü sunan