Alüminyum Alaşımlı Basınçlı Döküm 101

Alüminyum alaşımlı döküm metalden hassas ve karmaşık parçaların verimlilikle üretilmesini içeren imalatta yaygın olarak kullanılan bir basınçlı döküm işlemidir. Bu durumda, aynı anda çok güçlü ve hafif olma kapasiteleri nedeniyle çeşitli uygulamalara sahip metalleri sıralayabiliriz. Bunun yanı sıra, pratik olarak korozyona dayanıklı, yani alüminyum alaşımlarının özellikle otomobil üretiminde popüler olduğunu listeleyebiliriz. Bu makale aynı zamanda alüminyum alaşımlı basınçlı dökümün süreçleri, özellikleri, zorlukları ve uygulamaları gibi alanları da incelemektedir. Tüm süreci, türleri ve diğer süreçlerden farklılıkları hakkında derinlemesine bilgi edineceğiz.

Basınçlı Döküm Nedir?

Erimiş metali bir kalıp boşluğunu doldurmaya zorlamak için yüksek basınç kullanan bir üretim sürecidir. Aynı zamanda ağa yakın şekillendirme, doğru boyutlarda yüzey kalitesi ve karmaşık şekillerle mükemmel modellerin oluşturulmasına olanak tanır.

Farklı Basınçlı Döküm Türleri

Basınçlı dökümün birçok çeşidi vardır. Bu türleri ayrıntılı olarak tartışalım;

1. Sıcak Kamara Basınçlı Döküm

Çoğunlukla çinko ve magnezyum alaşımları için uygundur. Bu işlem, hızlı dökümü kolaylaştırmak için enjeksiyon sisteminin erimiş metalin içine daldırılmasını gerektirir. Büyük bir üretimde kullanım için idealdir ancak yüksek erime noktalı alaşımlarda kullanım için uyarlanmamıştır. çi̇nko döküm daha fazla ayrıntı öğrenmek için

2. Soğuk Kamara Basınçlı Döküm

Yüksek erime noktasına sahip alüminyum ve pirinç gibi metaller için en uygun yöntemdir. Burada eriyiği soğuk bir odaya aktarır ve ardından kalıba enjekte ederiz. Ekipman için ısı tehlikesinden tasarruf sağlar ancak daha uzun çalışma döngülerine sahiptir. Var alümi̇nyum döküm hi̇zmetleri̇ sayfasını ziyaret ederek bu süreç hakkında daha fazla bilgi edinebilirsiniz.

3. Düşük Basınçlı Basınçlı Döküm

Düşük basınçlı döküm alüminyum ve magnezyum alaşımları ile kullanılır. Minimum gözenekliliğe ancak iyi yapısal kaliteye neden olur. Bunun yanı sıra, zaman alıcıdır ancak ürünün daha güçlü kısmını oluşturmak için uygundur.

4. Yüksek Basınçlı Basınçlı Döküm (HPDC)

Alüminyum, çinko ve magnezyum alaşımlarında yaygındır. Burada erimiş metali çok yüksek basınçta karmaşık şekillere ve ince yüzey dokularına enjekte ediyoruz. Bu nedenle, büyük üretim miktarlarına sahip parçalara ihtiyaç duyan uygulamalar için son derece uygundur ve büyük kesitli alanlar gözenekli olabilir. Şuraya git yüksek basınçlı döküm sayfasından daha fazla bilgi edinebilirsiniz.

5. Yerçekimi Basınçlı Döküm

Duran basınç, erimiş metali bir kalıba dökmek için kullanılır, böylece güçlü ve düşük gözenekli nesneler elde edilir. Bir seferde daha az sayıda parça üretmemiz gereken üretim hatlarında kullanılır, ancak basınca dayalı işlemlerden nispeten daha yavaştır.

7. Sıkıştırmalı Basınçlı Döküm

Burada, erimiş metalin yüksek basınçlı olduğu ve döküm gözenekliliğini de önleyebilen basınçlı dövme yöntemiyle yarı mamul ürünler yapıyoruz. Bu, bir parçanın yapısı için uygundur; ancak daha yüksek bir maliyete ve yavaş döngü süresine sahiptir.

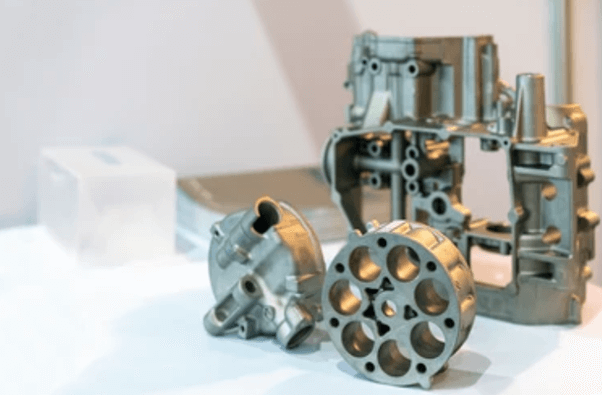

Alüminyum Alaşımlı döküm tanımlayın

Alüminyum alaşımlı döküm erimiş alüminyum alaşımlı malzemelerin basınç altında kalıplara veya kalıplara zorlandığı bir işlemdir. Böylece, istenen şekli ve çok pürüzsüz bir yüzey kalitesi oluşturabilir. İyi yüzey kalitesi ve doğru boyutlarla entegre edilmiş yüksek mukavemet, sertlik ve düşük yoğunluk gerektiren karmaşık şekillere sahip bileşen üretiminde kullanılır. Alüminyum alaşımı, yüksek korozyon ve ısı transfer katsayıları ve sertlik-ağırlık oranı gibi tüm olumlu özelliklere sahiptir. Bu sürecin faydalarından biri de basınçlı dökümün büyük ölçekli üretim süreçleri için uygun olmasıdır.

Alüminyum Alaşımlı Basınçlı Döküm için Doğru Malzemenin Seçilmesi

Kullanılan malzemeler, nihai ürünün verimliliğini, kalitesini, güvenilirliğini ve maliyetini belirlediği için alüminyum alaşımlı kalıp döküm işinde çok önemlidir. Doğru seçilmiş alaşımlar şunları sağlar:

- Güç ve Dayanıklılık: Ürünler çalışma yüklerine dayanmalıdır.

- Termal ve Elektriksel Performans: Termal iletkenlik ve dağılım ile yakından ilişkilidir.

- Korozyon Direnci: Dış mekan ve denizcilikle ilgili ürün veya hizmet aramaları için gereklidir.

- Dökülebilirlik: Daha az kusurla üretim bozulmalarını en aza indirir.

- İşlenebilirlik ve Son İşlem: Döküm sonrası işlemlerin karmaşıklığının azaltılmasını sağlar.

- Maliyet Verimliliği: Bütçenin uygulanmasına ilişkin performansı gerçekleştirir.

- Sürdürülebilirlik: Bu tür alaşımlar çevreye verilen zararı en aza indirebilir ve hatta olumsuzluklara neden olabilir.

Basınçlı dökümde alüminyum alaşımları

Kalıp döküm alüminyum alaşımları birçok endüstride yaygındır çünkü bu malzemeler hafiflik, yüksek mukavemet ve korozyon direnci gibi kalıplarda arzu edilen niteliklere sahiptir.

| Alaşım | Anahtar Özellikler | Uygulamalar | Değerler |

| A380 | Güçlü, korozyona dayanıklı | Motor blokları, gövdeler | Mukavemet: 320 MPa |

| A383 | Çatlamaya dayanıklı, dökülebilir | Elektronik, ince parçalar | Mukavemet: 290 MPa |

| A360 | Korozyona dayanıklı, uzun ömürlü | Denizcilik, havacılık ve uzay | Mukavemet: 330 MPa |

| ADC12 | Dökülebilir, korozyona dayanıklı | Otomotiv, makine | Mukavemet: 310 MPa |

| AlSi9Cu3 | Güçlü, aşınmaya dayanıklı | Yapısal bileşenler | Mukavemet: 250-280 MPa |

Alüminyum Alaşımlı Basınçlı Döküm için Komple Süreç

Alüminyum döküm, erimiş alüminyum alaşımları üzerine basınç uygulanarak ayrıntılı ve doğru ilk parçaların oluşturulmasını gerektirir. Aşağıda temel aşamalar yer almaktadır:

1. Kalıp Hazırlama

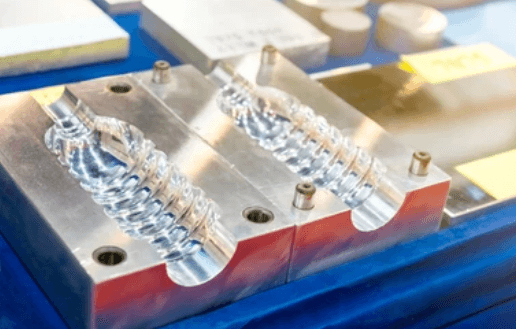

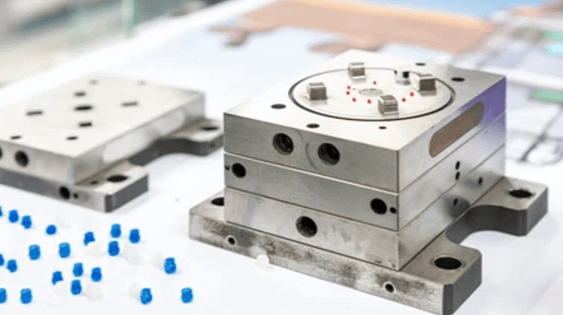

- Kalıp Tasarımı: Yeniden kullanılabilir bir çelik kalıp (kalıp) önceden planlanır ve yeni üretilen belirli bir parçanın biçimini ve işlevini karşılamak için doğru bir şekilde oyulur.

- Kalıp Ön Isıtması: Bunlardan biri, termal şoku en aza indirmek ve dolayısıyla metal akışını kolaylaştırmak için kalıbı ısıtmaktır.

- Yağlama: Yağlama, yapışmayı önlemek ve bazı parçaların kolayca çıkarılmasını kolaylaştırmak için kullanılır.

2. Eritme ve Alaşım Seçimi

Alüminyum alaşımları bir fırında yaklaşık 660 santigrat (1220 Fahrenheit) sıcaklıkta lehimlenir. Bu alüminyum daha sonra metalin malzeme özelliklerini korumak için nispeten sabit bir sıcaklıkta tutulur.

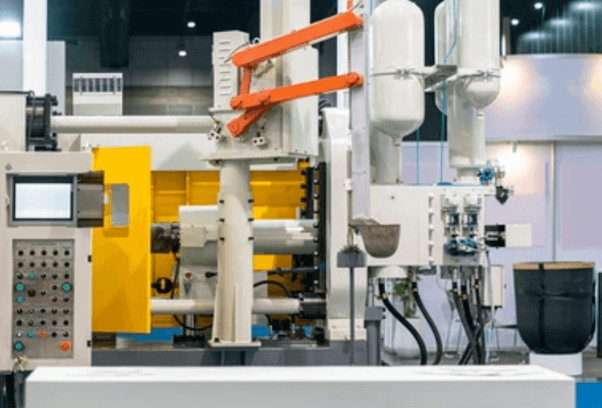

3. Enjeksiyon

- Sıcak Kamara Basınçlı Döküm: Düşük erime noktalı alaşımlar söz konusu olduğunda (alüminyum söz konusu olduğunda nispeten nadirdir).

- Soğuk Kamara Basınçlı Döküm: Erimiş alüminyum daha sonra yedekte taşınır ve alüminyum alaşımlı dövme presinin soğuk odasına dökülür ve burada bin beş yüz ila yirmi beş bin pound kuvvet arasında yüksek basınçla enjekte edilir.

Yüksek basınç kullanıldığında, erimiş alüminyumun küçük yarıklara doğru akmasını sağlayarak mükemmel yüzeyler elde edilmesini sağlar.

4. Soğutma ve Katılaşma

Elde edilen erimiş alüminyumun verilen kalıp içinde soğuması ve katılaşması işlemidir. Soğutma, dökme demirdeki kuruluktan kaynaklanan büzülme veya eğrilme gibi kusurları en aza indirir.

5. Fırlatma

Son olarak, döküm tamamen şekillendiğinde kalıbı ejektör pimleri kullanılarak dökümden çıkarılır. Kalıp daha sonra Epicor yazılımı ile bir sonraki kullanım döngüsü için hazırdır.

6. Kırpma ve Son İşlem

Gerekirse, yolluklar, kapılar ve parlamalar dökümden çıkarılır ve yalnızca nesnenin gerekli şekli ve formu bırakılır. İşlemlerden bazıları kumlama, parlatma veya kaplama gibi gerekli yüzey işlemlerinin yapılmasını içerir.

Basınçlı Döküm Alüminyum Alaşım Özellikleri

Şimdi, Alüminyum alaşımlı dökümün bazı önemli mekanik, kimyasal ve termal özelliklerini tartışalım;

I. Mekanik Özellikler

Bunlar şunları içerebilir;

- Yüksek mukavemet/ağırlık oranı: Otomotiv ve havacılık endüstrileri gibi ağırlık ve mukavemetin kritik parametreler olduğu endüstriler için mükemmeldir.

- İyi gerilme mukavemeti: Alaşımların yüksek stres koşullarına dayanıklı olmasını sağlar.

- Mükemmel yorulma direnci: Dinamik ve döngüsel uygulamalarda güvenilir performans vaat eder.

II. Termal Özellikler

Aşağıda döküm alüminyum alaşımının bazı termal özellikleri verilmiştir;

- İyi termal iletkenlik: Bununla birlikte, ısı eşanjörlerinin yanı sıra ısı transferinin istendiği motor parçaları gibi kullanımlarda malzemelerin olumlu bir özelliği olarak görülmektedir.

- İyi ısı direnci: Motor bloklarında ve otomobil parçalarında kullanıldığı gibi yüksek sıcaklıklara maruz kalan bileşenlere uygulanabilir.

III. Kimyasal Direnç:

Bunlar genellikle;

- Korozyon direnci: Özellikle A360 gibi kalitelerde, bu alaşımlar ağır koşullarda nispeten iyi davranışa sahiptir.

- İyi oksidasyon direnci: Nem ve korozif etkilere karşı hassas olan dış bileşenlerin yüzeyini etkilenmez ve dış mekanlarda veya denizde kullanım için güvenli tutar.

Bu özellikler, alüminyum alaşımlarını, ürünleri farklı sektörlerde etkili olan basınçlı döküm için birinci sınıf bir malzeme haline getirmektedir.

Alüminyum Alaşımlı Basınçlı Döküm için Tasarım Kılavuzu

Tasarım kılavuzu ve malzeme seçimi, her iki özellik de alüminyum dökümde önemli bir rol oynamaktadır. Öyleyse, tasarım kılavuzunu doğru bir şekilde tartışalım;

| Tasarım Faktörü | Kılavuz | Akıl yürütme |

| Duvar Kalınlığı | Eşit kalınlıkta tutun (2-4 mm) | Büzülme gibi kusurları önler ve eşit soğutma sağlar. |

| Taslak Açıları | Dikey yüzeylerde 1-3° hava akımı kullanın | Kalıp ayırma ve parça çıkarmaya yardımcı olur. |

| Yarıçaplar ve Filetolar | Yuvarlatılmış köşeler kullanın (0,5-2 mm yarıçap) | Stresi azaltır ve akışı iyileştirir. |

| Kapı Konumu | Kapıları daha kalın bölümlere yerleştirin | Düzgün dolum sağlar ve kusurları azaltır. |

| Ayrılık Hattı | Düz yüzeyler boyunca yerleştirin | Görünür izleri en aza indirir ve hizalamayı optimize eder. |

| Fırlatma Sistemi | Ejektör pimlerini eşit olarak dağıtın | Düzgün fırlatma sağlar ve parçanın bozulmasını önler. |

| Takımlama Hususları | Kılavuz pimler ve yolluk sistemleri kullanın | Doğru kalıp hizalamasını ve metal akışını sağlar. |

| Alt Kesimler | Alt kesimleri en aza indirin veya yan göbekler kullanın | Kalıp tasarımını basitleştirir ve maliyetleri düşürür. |

| Toleranslar | Standart parçalar için ±0,1 mm ila ±0,3 mm arası belirtin | Hassasiyeti maliyet verimliliği ile dengeler. |

| Yüzey İşlemi | Uygun yüzeyleri seçin (örn. pürüzsüz, kumlanmış) | Estetiği geliştirir ve işlem sonrası süreçleri azaltır. |

Basınçlı Dökümde Kullanılan Alüminyum Alaşımlarının Temel Özellikleri

İşte kullandığımız alüminyum alaşımının bazı önemli özellikleri;

- Hafif: Bu alaşımlar yüksek mukavemet/ağırlık oranına sahiptir. Bu nedenle, otomotiv endüstrilerinde ve uçak endüstrilerinde bir dizi uygulamaya sahiptirler.

- Korozyon Direnci: Doğal oksit tabakaları ayrıca paslanmaya ve bir ürünün ömrüne elverişli olmayan diğer faktörlere karşı koruma sağlar.

- Yüksek Termal ve Elektriksel İletkenlik: Sonuç olarak, elektronik ve motor parçaları gibi ısı dağıtımı ve iyi elektrik sistemleri gerektiren uygulamalar için idealdirler.

- Mükemmel Dökülebilirlik: Alüminyum alaşımları aynı zamanda iyi akış özelliklerine sahiptir, bu da daha fazla malzemenin kalıbın detayına akmasına izin verir, bu da kusurları azaltır ve tasarımcıların daha küçük ayrıntıları kolaylıkla elde etmesini sağlar.

- Geri dönüştürülebilirlik: Alüminyum neredeyse süresiz olarak geri dönüştürülebilir ve özelliklerinde herhangi bir kayıp olmaz, bu da sürdürülebilir üretim için iyidir.

Alüminyum Basınçlı Dökümün Diğer Üretim Süreçleri ile Karşılaştırılması

Aşağıdaki tablo bize Alüminyum döküm ve diğer üretim süreçleri hakkında açıklayıcı bir genel bakış sunmaktadır. Tüm süreçler arasındaki temel karşılaştırmayı verir;

| Mülkiyet | Alüminyum Basınçlı Döküm | Kum Döküm | Enjeksiyon Kalıplama | Dövme |

| Kullanılan Malzeme | Alüminyum alaşımlar | Alüminyum dahil çeşitli metaller | Termoplastikler, termosetler | Metaller (çelik, alüminyum, vb.) |

| Üretim Hızı | Yüksek, seri üretime uygun | Orta, kalıp dökümden daha yavaş | Termoplastikler için çok yüksek | Karmaşıklığa bağlı olarak orta düzeyde |

| Parça Karmaşıklığı | Yüksek karmaşıklıkta, ince duvarlı parçalar | Sınırlı karmaşıklık, daha pürüzlü yüzey kalitesi | Yüksek karmaşıklık, ince detaylar | Basit şekiller, kalıp dökümden daha az karmaşık |

| Yüzey İşlemi | Pürüzsüz, finisaj ile geliştirilebilir | Kaba, son işlem gerektirebilir | Mükemmel, ince yüzey | Kaba, son işlem gerektirir |

| Hoşgörü | Yüksek hassasiyet, ±0,1 mm ila ±0,3 mm | Daha düşük hassasiyet için işleme gerekir | Çok yüksek hassasiyet | Orta ila yüksek hassasiyet |

| Maliyet | Yüksek ilk takım maliyeti, seri üretim için düşük birim maliyet | Düşük takım maliyeti, düşük hacimler için daha yüksek birim maliyet | Yüksek takım maliyeti, seri üretimde parça başına düşük maliyet | Malzeme ve karmaşıklığa bağlı olarak orta ila yüksek |

| Güç | Yüksek mukavemet/ağırlık oranı | Düşük mukavemetli, düşük gerilimli uygulamalar için uygun | Bazı plastikler için yüksek, metaller için orta | Özellikle yapısal parçalar için yüksek mukavemet |

| Uygulamalar | Otomotiv, havacılık, elektronik | Büyük parçalar, düşük gerilimli uygulamalar | Tüketim malları, tıbbi cihazlar, otomotiv | Yapısal bileşenler, ağır makineler |

| Malzeme İsrafı | Düşük, verimli malzeme kullanımı | Kum kalıp atıkları nedeniyle yüksek | Düşük, özellikle termoplastikler için | Dökümle karşılaştırıldığında düşük, minimum atık |

Yüksek Basınçlı Döküm Alüminyum Alaşımları

Yüksek basınçlı döküm (HPDC), alüminyum alaşımlı kalıp döküm işleminde yaygın olarak kullanılan bir tekniktir. Erimiş alüminyum alaşımının yüksek basınç yoluyla çelik bir boşluğa zorla ve hızlı bir şekilde dökülmesini gerektirir.

Alüminyum Alaşımları ile HPDC'nin Faydaları

- Hassasiyet ve Karmaşıklık: Yakın boyutlu kontrol ile ince ve hassas desenler oluşturur.

- Yüzey İşlemi: Bu durumda daha az pürüzlülüğe sahip yüzeyler elde edilir, dolayısıyla nihai ürün üzerinde daha az işleme yapılır.

- Verimlilik: Hızlanma ve yüksek hızlı üretim, düşük çevrim süresi sağlar.

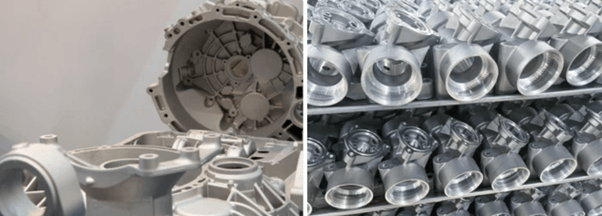

HPDC Alüminyum Alaşımlarının Kullanımı

- Otomotiv Endüstrisi: Araba motorları, vites kutuları ve tekerlekler.

- Elektronik: Isı alıcıları, muhafazalar ve konektörler.

- Havacılık ve uzay: Rüzgar türbinleri, uçak bileşenleri, otomotiv bileşenleri ve tüketim malları için rüzgar kanatları.

Alüminyum alaşımlı dökümün artıları.

İşte alüminyum dökümün başlıca avantajlarından bazıları;

- Yüksek Hassasiyetli ve Karmaşık Tasarımlar: Alüminyum alaşımları kalıplara dökülebilir ve tasarımlara dahil edilen karmaşık şekiller ve ayrıntılı ayırma çizgileri türetilebilir.

- İyi yüzey kalitesi: Döküm alüminyum parçalar genellikle çok parlak ve koniktir, bu nedenle parlatma veya son işlem gibi döküm sonrası işlemlere çok az ihtiyaç duyulur veya hiç ihtiyaç duyulmaz.

- Hafif ve Güçlü: Alüminyum alaşımları hafiftir ve bu özellik, otomobil ve uçak endüstrileri gibi ağırlık konusunda endişeleri olan endüstrilerin gereksinimlerini karşılar.

- Mükemmel Korozyon Direnci: Mevcut tüm malzemeler arasında alüminyum alaşımlar korozyona en az eğilimli olanlardır, bu da hem dış mekan hem de deniz ortamları için iyi bir haberdir.

- Seri Üretim için Uygun Maliyetli: Kalıp yapıldıktan sonra basınçlı döküm, parça başına maliyetleri düşüren seri üretim için daha uygun maliyetli yöntemlerden biridir.

Alüminyum Alaşımlı Basınçlı Dökümün Eksileri.

Alüminyum alaşımlı basınçlı döküm kullanımıyla ilgili en yaygın sorunlar arasında aşağıdakiler yer almaktadır:

- Yüksek İlk Alet Maliyeti: Bu genellikle kalıbın oluşturulmasıyla ilgili maliyetin yüksek olabileceği ve küçük hacimli bir üretim için çok sürdürülebilir olmadığı anlamına gelir.

- Yüksek Sıcaklıklarda Sınırlı Dayanım: İşlenmiş metallerin çoğu demir dışı alaşımlarına benzer şekilde, alüminyum alaşımları da çelik malzemeler gibi yüksek sıcaklıkların kullanıldığı uygulamalar için uygun değildir.

- Gözeneklilik Sorunları: Gözeneklilik veya boşluklar alüminyum dökümde tipiktir ve bitmiş parçanın mekanik özelliklerini değiştirebilir.

- İnce Duvarlı Tasarımlarla Sınırlandırılmıştır: Alüminyum basınçlı döküm ince cidarlı parçalar için daha uygundur ve bu nedenle ağır atışlı, kalın kesitlerde kötü beklentilere sahiptir.

- Döküm Sonrası İşlemler: Bazı parçaların sadece biraz finisaja ihtiyacı olabilir ve bu hem üretim süresine hem de maliyetine katkıda bulunacaktır.

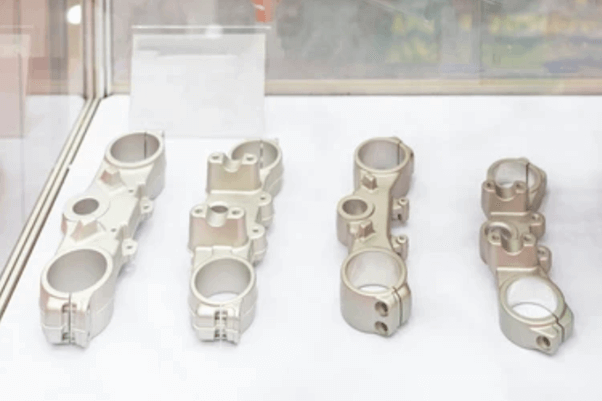

Alüminyum Alaşımlı Basınçlı Döküm Uygulamaları

Şimdi bu sürecin endüstriyel ölçekteki uygulamasını tartışalım;

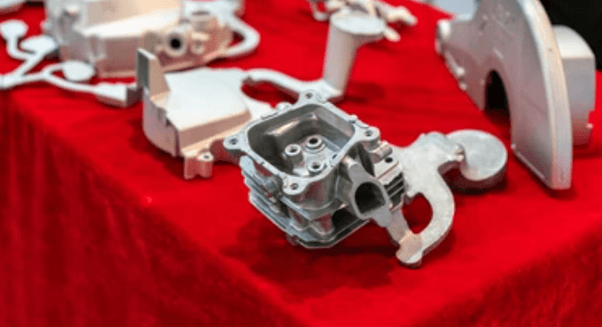

- Otomotiv Endüstrisi: Silindirler, şanzıman muhafazası gibi küçük motor parçalarının ve yüksek mukavemete ve aynı zamanda düşük ağırlığa ihtiyaç duyulan diğer parçaların üretiminde uygulanabilir.

- Havacılık ve uzay: Braketler, muhafazalar ve yapısal parçalar gibi uçak parçalarına da uygulanırlar ve havacılık uygulamalarına uygun yüksek mukavemetli çözümler ile hafiflik sağlarlar.

- Elektronik: Alüminyum dökümler, dizüstü bilgisayarlar, mobil telefonlar ve koruma ve ısı alıcıları için güç kaynağı ünitelerini içeren tüketici elektroniği ürünlerinin muhafazasında kullanılır.

- Denizci: Korozyonun oldukça önemli olduğu deniz ortamlarında uygulama için pompalar, gövde ve elektrik muhafazaları dahil parçalar.

- Endüstriyel Ekipmanlar: Makine ve endüstriyel ekipmanlar, malzemenin mukavemeti nedeniyle dişliler, muhafazalar ve diğer uygulamalar için döküm alüminyum kullanır.

Alüminyum Alaşımlı Döküm Sırasında Karşılaşılan Zorluklar

Bununla birlikte, alüminyum alaşımları kullanılarak yapılan basınçlı dökümün endişe verici sorunları vardır.

Ortak Sorunlar

Bu sorunlar şunları içerebilir;

- Gözeneklilik: Gazların gözenekliliği döküm sırasında gerçekleşebilir ve malzemede boşlukların oluşmasına neden olur.

- Yüzey Kusurları: Bununla birlikte, soğuk kapaklar ve akış hatları gibi bazı kusurlar mevcut olabilir.

- Boyutsal Kararsızlık: Tolerans derecesindeki değişikliklerin sorumlusu, soğutma sırasında meydana gelen bir miktar büzülme olabilir.

Çözümler

- Vakumlu Basınçlı Döküm: Hapsolmuş gazları çıkardığı için gözenekliliği azaltır.

- Optimize Edilmiş Geçit Sistemleri: Erimiş metalin kalıba düzgün bir şekilde akmasını kolaylaştırır ve böylece döküm sürecinde kilit bir rol oynar.

- Döküm Sonrası Tedaviler: Isıl işlemler mekanik özellikleri geliştirir ve boyutsal kararlılıktan yararlanır.

Çevresel ve Ekonomik Avantaj

Alüminyum alaşımlı dökümün önemli çevresel ve ekonomik avantajlarından bazıları şunlardır;

I. Geri dönüştürülebilirlik

Geri dönüştürülebilir bir malzeme olan alüminyum, çok fazla özellik kaybı olmadan kolayca geri dönüştürülebilir. Ayrıca kirlilik seviyesini azaltır ve kuruluşun çevre dostu olmasına yardımcı olur.

II. Maliyet Etkinliği

Kalıp döküm tekniği daha verimli olduğu ve alüminyum alaşımları diğer malzemelere göre daha geri dönüştürülebilir olduğu için uygun maliyetlidir.

III. Enerji Verimliliği

Hafif alüminyum parçaların kullanımı, otomotiv ve havacılık gibi uygulamalarda enerji tasarrufu sağlayarak karbon emisyonlarının en aza indirilmesine yardımcı olur.

Basınçlı Döküm Alüminyum Alaşımlarında Teknolojik Gelişmeler

Basınçlı döküm, yeni formların, döküm malzemelerinin ve tekniklerinin geliştirilmesiyle genişleyen bir endüstridir.

Yeni Alaşım Geliştirmeleri

- Mevcut olanlardan daha güçlü ve daha az korozif alaşımlar.

- Özel alaşımlar, örneğin elektrikli araç endüstrisi gibi belirli endüstriler için tasarlanmıştır.

Gelişen Teknolojiler

- Katmanlı Üretim: Zor şekiller için bir dizi hibrit proses üretmek üzere basınçlı döküm ile birlikte kullanılabilir.

- Otomasyon: Kalıp döküm döngüsünün verimliliğini ve doğruluğunu artırır.

- Simülasyon Yazılımı: Döküm hatalarını tahmin edin ve döküm tasarımını optimize edin.

Gelecek Trendleri

- Elektrikli otomobillerde kullanılmaları nedeniyle alüminyum alaşımlarına olan talebin artması.

- Yeni çevre standartları nedeniyle yüksek performanslı, hafif malzemelerin üretilmesi gerekmektedir.

- Sürekli kalite izleme için akıllı üretim sisteminin uygulanması.

Sonuç

Alüminyum alaşımları kalıp döküm endüstrisinde nispeten yenidir. Sağladıkları pek çok fayda nedeniyle pek çok değişikliğe yol açmıştır. Otomobil üreticileri, havacılık ve uzay mühendisleri ve elektronik üreticileri hafif ve yüksek mukavemetli malzemeler talep ettikleri sürece. Böylece bunları sırasıyla araba çerçevelerinde, uçak parçalarında ve elektronik cihazlarda kullanabilirler. Burada alüminyum alaşımlı basınçlı dökümün kullanımı artmaya devam edecektir. Teknoloji geliştikçe ve daha sofistike hale geldikçe, alüminyum basınçlı döküm alaşımlarının beklentileri daha da parlak görünmeye devam ediyor. Bu benzersiz malzeme ve süreçler, gelecekte üretim için en önemli araçlardır.

SSS

Basınçlı döküm söz konusu olduğunda neden alüminyum alaşımları tercih edilir?

Nispeten hafiftirler ve yüksek mukavemet/ağırlık oranına sahip olmalarının yanı sıra korozyona karşı da direnç gösterebilirler, bu nedenle birçok endüstride yaygın olarak kullanılırlar.

Hangi kalıp döküm türleri ayırt edilebilir?

Üç ana kategori vardır: yüksek basınçlı basınçlı döküm, düşük basınçlı basınçlı döküm ve çeşitli kullanımlar için geçerli olan yerçekimi basınçlı döküm.

Basınçlı dökümde hangi tip alüminyum alaşımları kullanılır?

Bunlara örnek olarak A360, A380 ve mukavemetleri ve döküm kabiliyetleri nedeniyle yaygın olarak kullanılan ADC12 verilebilir.

Basınçlı döküm işleminde kullanılan alüminyum alaşımlarının özellikleri nelerdir?

Diğer özellikler arasında mukavemet ve güvenilirlik sağlamak için gerilme mukavemeti, uzama ve yüksek sıcaklık direnci özellikleri bulunur.

Alüminyum döküm çevre üzerindeki etkiyi hangi yollarla azaltıyor?

Alüminyum, yüksek oranda geri dönüştürülebilir bir malzeme ve özellikle otomotiv ve havacılık endüstrilerinde enerji verimliliği yaratan hafif bir üründür.

Alüminyum basınçlı dökümdeki zayıflıklar nelerdir ve nasıl çözülebilir?

Gözeneklilik ve yüzey pürüzlülüğü gibi zorluklar vakumlu döküm ve yolluk sisteminin test edilmesiyle en aza indirilebilir.