Alüminyum basınçlı dökümün rolü, iyi boyutsal doğruluğa sahip karmaşık, yüksek mukavemetli ve hafif bileşenler üretebilen, yaygın olarak kullanılan, yüksek verimli bir üretim sürecidir. Dayanıklı ve hassas parçaların seri üretimidir ve aşağıdaki prensibe dayanır erimiş enjekte etmek yüksek basınç altında kalıp içine alüminyum. Performansın veya uzun ömürlülüğün malzeme özelliklerine bağlı olduğu bu endüstrilerde, bu teknik geniş bir yelpazede kullanılmaktadır. Alüminyum alaşımı, mukavemet, korozyon direnci, termal özellikler ve işlenebilirliği içeren nihai ürünün ne olacağının seçiminde önemli bir faktördür. Farklı alüminyum alaşımlarının özellikleri farklıdır; bunlardan bazıları A380, mukavemet ve dökülebilirlik dengesi; A383, karmaşık parçalar için üstün akışkanlık; ve A360, yüksek korozyon direnci. Ayrıca, bakır, manganez, magnezyum ve silikon elementleri de mekanik özellikleri daha da artırabilir.

Alaşım seçiminin yanı sıra, üreticiler daha yüksek aşınma direnci, korozyon koruması ve sertlik elde etmek için alüminyum döküm parçaları eloksal, kaplama veya toz kaplama gibi yüzey işlemleriyle de güçlendirebilir. Ek olarak, tek tip duvar kalınlığı, çekme açıları ve takviye nervürleri, düşük maliyetle yüksek kaliteli ve hatasız bileşenleri azaltır. Doğru alüminyum alaşımının doğru seçimi, uygun güçlendirme teknikleri ve alüminyum döküm parça tasarım boyutlandırması dikkate alınarak, yüksek performanslı alüminyum döküm parça üreticileri gerekli endüstriyel sorunlara özel olarak uyarlanabilir. Bu kılavuzda, dayanıklılıklarını ve verimliliklerini artıracak alüminyum döküm bileşenlerin tasarımını güçlendirmek ve dikkate almak için en iyi malzemeleri, alaşım özelliklerini ve yöntemlerini araştırıyoruz.

Bu makale, alüminyum basınçlı döküm malzemeleri, basınçlı döküm işlemlerinde kullanılan alaşımların özellikleri, güçlendirme yöntemleri ve yüzey işlemlerinin yanı sıra basınçlı döküm bileşenlerin performansını, dayanıklılığını ve çalışma verimliliğini artırmak için tasarım hususlarını açıklamaktadır.

Alüminyum döküm nedir?

Alüminyum döküm, hassas kalıplanmış karmaşık ve dayanıklı metal parçalar üretmek için erimiş alüminyumun yüksek basınçta çelik bir kalıba (kalıp) enjekte edilmesi işlemidir. Sahip olduğu hafiflik, mukavemet, korozyon direnci ve mükemmel termal iletkenlik özellikleri, otomotiv, havacılık, elektronik ve endüstriyel uygulamalarda yaygın olarak kullanılmasını sağlar. Bir proses olduğu için yüksek hızlı üretim, iyi maliyet verimliliği ve iyi boyutsal doğruluk mümkündür.

Alüminyum Basınçlı Döküm Parça Tasarımında Dikkat Edilmesi Gereken 3 Faktör

Yüksek kaliteli, sağlam ve ekonomik alüminyum döküm parçalar elde etmek için dikkatli bir planlama gereklidir. Uygun bir tasarım üretim verimliliğini artırabilir, kusurları azaltabilir ve genel performansı artırabilir. Alüminyum döküm parçaların üç parametresi vardır ve bunların arasında anahtar faktörler aşağıda verilmiştir.

1. Duvar Kalınlığı ve Tekdüzelik

Neden önemli?

Uygun kalıp doldurma, soğutma ve katılaştırma, tutarlı duvar kalınlığı ile sağlanır.

Kalınlık değişiklikleri aniden meydana gelebilir ve nihai parçada çarpıklık, büzülme ve gözeneklilik oluşturabilir.

En İyi Uygulamalar

- İç gerilimleri ve kötülüğü önlemek için duvar kalınlığını düzenleyin.

- Tipik duvar kalınlığı aralığı 1,5 mm - 4,0 mm, parça boyutuna ve uygulamaya bağlıdır.

- Zayıf noktaları ortadan kaldırmak için ani bir değişimden kademeli bir geçişe geçin.

Örnek

Otomotiv motor braketlerinde olduğu gibi, tüm malzemelerde mukavemet ve termal stabiliteyi korumak için duvar kalınlığı sabit olmalıdır.

2. Taslak Açılar ve Filetolar

Neden Önemli?

Basit çekim açıları, parçanın kalıptan çıkarılmasına yardımcı olarak yapışmayı ve yüzey kusurlarını önler. Filetolar (yuvarlatılmış kenarlar) gerilim yoğunlaşmasını önler ve kalıpta daha dayanıklıdır.

En İyi Uygulamalar

- Düzgün fırlatma için en az 1° ila 3°'lik bir çekim açısı ekleyin.

- Kalıbın mukavemetini ve ömrünü artırmak için keskin köşeler için filetolardan yararlanın.

- Uygun taslak ve takviye olmadan derin boşluklardan kaçının.

Örnek

Çeşitli elektronik muhafaza türleri, üretilebilirlik ve dayanıklılık için yuvarlatılmış kenarlar, çekme açıları vb. kullanır.

3. Kaburgalar ve Takviyeler

Neden Önemli?

Kaburgalar eklenerek ağırlık hafif kalır ancak mukavemet kazanılır. Bu tür bir takviye aynı zamanda basınç altında şekli ve mukavemeti korur.

En İyi Uygulamalar

- Sertliği artırmak için et kalınlığını artırmak yerine nervür ekleyin.

- Bitişik duvarın yüzde 50 ila 60'ı kadar bir nervür kalınlığına sahip olarak dengeyi koruyun.

- Kaburgaların birbirlerinden eşit uzaklıkta konumlandırıldığından emin olun, böylece kaburga yapısı içinde stres oluşma riski azalır.

Örnek

Kaburgalar, otomotiv şanzıman kasaları için hafif mukavemeti korumak ve gerekli malzeme miktarını azaltmak için kullanılır.

Alüminyum Basınçlı Döküm Alaşımlarının Temel Özellikleri

Alüminyum döküm alaşımlarının malzeme özellikleri, düşük ağırlık ve mükemmel korozyon koruması ile birlikte yüksek mukavemetten oluşur. Her alüminyum alaşımı, pratik kullanımını belirleyen farklı malzeme özelliklerini korur.

Tablo 1, temel malzeme özelliklerini içeren Alüminyum dökümünü göstermektedir.

| Mülkiyet | Açıklama | Basınçlı Döküm Üzerindeki Etkisi |

| Hafif | Alüminyum, çeliğin yalnızca üçte biri ağırlığındadır. | Toplam bileşen ağırlığını azaltır |

| Yüksek Mukavemet-Ağırlık Oranı | Hafif olmakla birlikte iyi bir mekanik mukavemet sunar. | Uygulamalar otomotiv ve havacılık endüstrilerinde kullanılmaktadır. |

| Korozyon Direnci | Koruma için bir oksit tabakası oluşturmak üzere doğal olarak oluşur | Denizcilik ve dış mekan uygulamaları için ideal |

| Mükemmel Termal İletkenlik | Isıyı verimli bir şekilde dağıtır | Motor bileşenlerinde ve elektronikte kullanılırlar. |

| İyi İşlenebilirlik | Kolayca işlenir ve şekillendirilir | Üretim maliyetlerini düşürür. |

Alüminyum basınçlı dökümle üretilen ürünler, üretim yöntemi hızlı soğutma ve rafine tane düzenlemesi ile sonuçlandığından, kum dökümle üretilenlere göre daha yüksek mukavemet gösterir.

İndie Dökümde Kullanılan Yaygın Alüminyum Alaşımları

Basınçlı döküm işlemlerinde yaygın olarak çeşitli alüminyum alaşımları kullanılır ve bunların her biri, sonuçta ürünün performansını ve dayanıklılığını belirleyen belirli benzersiz özellikler sağlar. En yaygın olarak kullanılan Alüminyum döküm alaşımları şunlardır:

1. A380 Alüminyum Alaşım

Özellikler: A380, mükemmel 'mukavemeti, korozyon direnci ve termal iletkenliği' nedeniyle en yaygın kullanılan alüminyum döküm alaşımlarından biridir. Ayrıca, karmaşık şekillere dökülmesini sağlayan iyi bir akışkanlığa sahiptir.

Uygulamalar: Otomotiv parçaları, elektronik muhafazalar, dişli kutuları ve motor braketleri bu alaşımı yaygın olarak kullanmaktadır.

2. A383 Alüminyum Alaşım

A383 özellikleri: A380'e benzer ancak sıcak çatlamaya karşı daha iyi direnç ve gelişmiş kalıp doldurma özellikleri. Bu, nihai bileşenler karmaşık olduğunda ve güçlü hassasiyet gerektirdiğinde avantajlar sunar.

Uygulamalar: İnce duvarlı ve karmaşık parçalarda; detaylı elektronik muhafazalarda ve cihaz bileşenlerinde kullanılır.

3. A360 Alüminyum Alaşım

Özellikler: A380 bu alaşımdan daha iyi sünekliğe, daha yüksek korozyon direncine ve basınç sızdırmazlığına sahiptir. Ancak dökümü daha zordur.

Uygulamalar: Havacılık ve uzay bileşenleri ve denizcilik ekipmanları gibi yüksek performanslı uygulamalar için uygundur.

4. ADC12 Alüminyum Alaşım

Özellikler: Japonya'da ve diğer Asya pazarlarında iyi döküm özellikleri, iyi termal stabilite ve yüksek mukavemet ile yaygın olarak kullanılmaktadır. Ayrıca iyi işlenebilirlik sunar.

Uygulamalar: Otomotiv motor bileşenlerinde, bisiklet parçalarında ve elektrikli el aletlerinde kullanılır.

5. AlSi10Mg Alüminyum Alaşım

Özellikler: Yüksek mukavemet ve mekanik özelliklerin iyi bir kombinasyonu, iyi termal ve aşınma özellikleri. 3D baskı ve kalıp döküm uygulamalarında sıklıkla kullanılır.

Uygulamalar: Havacılık, otomotiv ve yüksek performanslı endüstriyel parçalarda yaygındır.

Çıktı Sonucunu Etkileyen Alaşımların Özellikleri

Alüminyum alaşımının seçimi, nihai basınçlı döküm ürünün kalitesini, performansını ve verimliliğini etkileyen önemli bir faktördür. Alaşımların her biri, döküm hassasiyetini, dayanıklılığını ve proses çıktısını doğrudan etkileyecek benzersiz fiziksel, mekanik ve kimyasal özellikler gösterir. Bu özelliklerin bilinmesi, üreticilerin ihtiyaçlarına uygun en iyi malzemeyi seçmelerine olanak tanır.

Alüminyum Basınçlı Döküm Parçaların Mukavemetini Artırın

Doğal güç seviyesi alümi̇nyum döküm parçalar mevcuttur. Bununla birlikte, mukavemetleri ve mekanik özellikleri alaşım elementleri ve yüzey işlemleri ile geliştirilebilir. Sertliği, korozyon direncini ve genel olarak performansı artırmak için doğru yöntem seçilir.

1. Mukavemeti Artırmak için Alaşım Elementleri

Mukavemeti, korozyon direncini ve işlenebilirliği artırmak için, basınçlı döküm prosedürüne bazı özel alaşım elementleri eklenir. Yaygın olarak kullanılan elementler ve etkileri aşağıdaki tabloda gösterilmiştir.

Tablo 1: Mukavemet Artışı için Alaşım Elementleri

| Alaşım Elemanı | Güç Üzerindeki Etkisi | Yaygın Uygulamalar |

| Bakır + Silikon | Gücü artırır | Uçak bileşenleri |

| Manganez | Mukavemeti, pas direncini ve işlenebilirliği artırır | Alüminyum kutular |

| Magnezyum | Gemiler, araçlar | Pas direncini ve işleme kolaylığını artırır |

| Magnezyum + Silikon | Mukavemeti ve korozyon direncini artırır | Mimari kanatlar |

2. Geliştirilmiş Mukavemet için Yüzey İşlemleri

Ayrıca sertlik, aşınma ve korozyon direncini de arttırırlar. Aşağıda en etkili tedavileri anlattım:

Tablo 2 Faydalar ve yüzey işlemleri

| Yüzey İşlemleri | Etki | Yaygın Uygulamalar |

| Çinko Kaplama | Yüzey mukavemetini yüksek oranda artırır | Uçak, demiryolu aracı |

| Nikel/Krom Kaplama | Sertliği ve aşınma direncini artırır | Otomotiv, endüstriyel parçalar |

| Eloksal | Eloksal, korozyona karşı koruma ve direnç için bir oksit tabakası oluşturur | Denizcilik, otomotiv bileşenleri |

| Toz Boya | Toz Boya Darbe direncini ve dayanıklılığı artırır | Dış mekan ve yüksek maruziyetli parçalar |

Aşağıda, alüminyum basınçlı dökümde çıktı sonuçlarını etkileyen temel alaşım özellikleri listelenmiştir.

1. Güç ve Sertlik

Etki: Daha yüksek mukavemet ve sertliğin yanı sıra, ürünün deformasyona, aşınmaya ve darbeye direnme kabiliyetini artırır.

Örnek: A380 alaşımı çok yüksek mukavemeti ile bilinir ve otomotiv ve yapısal parçalar için dikkate alınmalıdır.

Düşünceli: Daha sert alaşımların işlenmesi ve bitirilmesi zordur.

2. Akışkanlık ve Dökülebilirlik

Sonuç: İyi akışkanlığa sahip alaşımların karmaşık kalıp tasarımlarında küçültülmesi kolaydır, böylece gözeneklilik ve büzülme gibi kusurlar en aza indirilir.

Mesela: A383 alaşımı A380'den daha iyi akışkanlığa sahiptir ve ince duvarlı bileşenler için uygundur.

Düşünüyorum: Tam dolgular ve zayıf akışkanlığa bağlı yüzey kusurları dikkate alınmaya değerdir.

3. Korozyon Direnci

Etki: Dış mekanlarda ve denizcilik uygulamalarında korozyona dayanıklı alaşımların kullanılmasıyla ürünün ömrü uzatılır.

Örneğin: A360 ve AlSi10Mg alaşımları çok iyi korozyon direnci gösterir ve bu nedenle denizcilik ve havacılık alanlarında kullanım için iyi adaylardır.

Düşünceler: Korozyona karşı daha az dirençli olan alaşımlara ek kaplamalar veya işlemler eklemek gerekebilir.

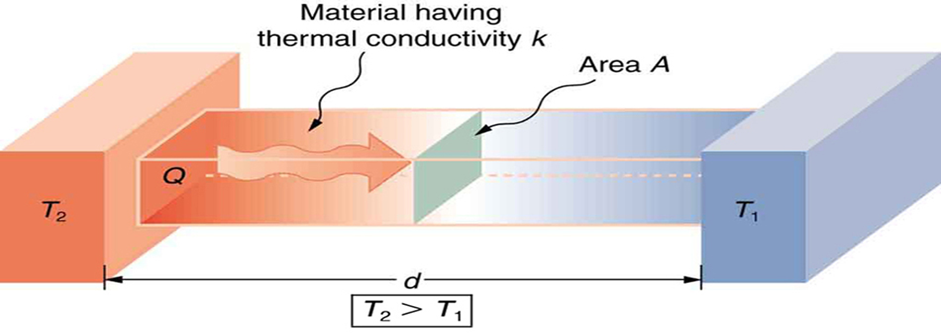

4. Termal ve Elektriksel İletkenlik

Isı dağılımı: Isı dağılımındaki iyileştirmeler, hem elektronik hem de motor bileşenleri için gerekli bir varlık olan yüksek iletkenliğe dönüştürülür.

Mesela: AlSi10Mg alaşımı mükemmel termal özelliklere sahiptir ve ısı alıcılarında ve motor parçalarında kullanılabilir.

Termal iletkenlik: Yüksek ısı iletkenliği daha düşük mukavemet ile dengelenebilir ve takviye gerektirebilir.

5. Süneklik ve Tokluk

Özellikleri: Daha sünek bir malzemeden yapılan bileşenler çatlama olmaksızın bükülme ve deformasyona dayanabilir.

Örnek: A380 alaşımı A360 alaşımı kadar sünek değildir, bu nedenle darbeye dayanıklı uygulamalarda da kullanılmaya uygundur.

Sertlik ve aşınma direnci: Alaşımların daha sünek olduğu düşünüldükçe daha düşük olurlar.

6. İşlenebilirlik ve Son İşlem

Etki: İşlenmesi daha kolay olan alaşımlar üretkenliği artıracak, üretim maliyetlerini düşürecek ve taşlamadan elde edilebilecek finiş kalitesini iyileştirecektir.

Örnek: ADC12 alaşımı, iyi işlenebilirliği nedeniyle hassas bileşenler için yaygın olarak kullanılan malzemelerden biridir.

İşleme ile ilgili hususlar: Bazı alaşımlar için yüzeyin olduğu gibi parlatılması veya örneğin pürüzsüz olması için kaplanması gerekebilir.

7. Büzülme ve Porozite Direnci

Alaşımlar: Alaşım ne kadar düşük büzülme üretirse, parça boyutları o kadar doğru ve kusurlar o kadar az olur.

A380 daha düşük bir büzülmeye sahiptir: A383 alaşımından ve A380 demirden daha yüksek bir büzülmeye sahip olmasına rağmen, dar toleranslı uygulamalar için üç alaşım arasında en düşük büzülmeye sahip olan demirden daha iyidir.

Avantajlar: Yüksek gözeneklilik oluşumu, etkili orta yoğunluğu azaltabilir ve ortaya çıkan takviye etkisi nedeniyle basınç dayanımını artırabilir.

Alüminyum Basınçlı Döküm Malzemesi Seçerken Dikkat Edilmesi Gereken Faktörler

Minimum maliyetle en yüksek performansı elde etmek amacıyla basınçlı döküm için uygun alüminyum alaşımı seçerken dikkate alınması gereken çeşitli hususlar şunlardır:

- Güç ve Dayanıklılık: Uygulamaya bağlı olarak, bu tür alaşımlar daha yüksek gerilme mukavemeti ve darbe direnci sunar.

- Korozyon Direnci: Korozyon direnci iyi olan alaşımlar hem dış mekanlarda hem de denizde kullanım için iyidir.

- Termal ve Elektriksel İletkenlik: Diğerleri, ısı alıcıları veya elektrik muhafazaları gibi yüksek sıcaklıklı ortamlarda uygun seçim olabilir.

- İşleme kolaylığı: (işlenebilirlik) delme, frezeleme ve finisaj dahil olmak üzere döküm sonrası süreci ifade eder.

- Maliyet ve Bulunabilirlik: Bazı alaşımlar diğerlerine göre daha pahalı ve daha az bulunabilir olabilir, bu da toplam üretim maliyetlerini etkiler.

Alüminyum Basınçlı Döküm Malzemelerinin Uygulamaları

Alüminyum döküm malzemelerinin birçok endüstride yaygın olarak kullanılmasının nedeni, hafif olmalarının yanı sıra yüksek mukavemet ve korozyona dayanıklı özelliklere sahip olmaları ve aynı zamanda mükemmel termal ve elektrik iletkenliğine sahip olmalarıdır. Bu nitelikleri nedeniyle alüminyum, gerekli dayanıklılık ve hassasiyete sahip karmaşık yüksek performanslı parçaların üretimi için mükemmel bir malzemedir. Alüminyum kalıp döküm malzemelerini kullanan başlıca endüstrilerden bazıları aşağıda listelenmiştir:

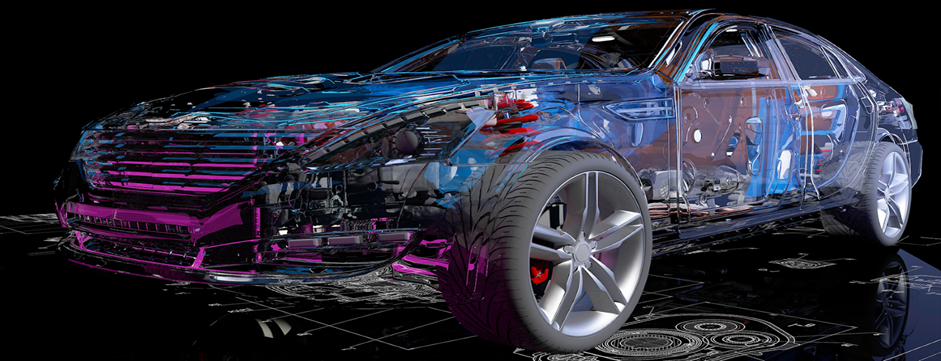

Otomotiv Endüstrisi

Otomotiv endüstrisinde alüminyum döküm, yakıt verimliliğini artırmak, emisyonları düşürmek ve performansı artırmak için araç ağırlığının azaltılmasının çok önemli olduğu en önemli parçalardan biridir. Alüminyum, güçlü ancak hafif parçalar yapabildiği için üreticilerin kullanmayı tercih ettiği bir malzemedir. Bazı yaygın uygulamalar şunlardır:

- Motor bileşenleri (silindir kapakları, motor blokları, pistonlar ve yağ karterleri).

- Gücü sorunsuz bir şekilde ileten şanzımanlar ve dişli muhafazaları.

- Şasi parçaları, süspansiyon bileşenleri ve braketler gibi yapısal bileşenler.

- Elektrikli araç (EV) batarya muhafazalarının optimum verimliliği için yüksek termal iletkenlik ve hafiflik özellikleri gereklidir.

Endüstriyel Ekipmanlar

Alüminyum döküm malzemelerin, güç ve dayanıklılığın son derece önemli olduğu ağır hizmet tipi endüstriyel uygulamalar için kullanıldığını bilmek önemlidir. Bu malzemeler büyük bir aşınma direncine sahiptir ve zorlu çalışma koşullarına dayanabilir:

- İmalat ve otomasyon makine parçalarında kullanılır.

- Sorunsuz akışkan transferi ve pompa ve kompresör gövdelerinin verimli çalışması.

- Az bakımla uzun ömürlü performans gerektiren ağır iş alet ve ekipmanları.

- Endüstriyel ortamlarda güçlü ve güvenilir çalışma için hidrolik ve pnömatik sistem bileşenleri.

Elektronik ve Elektrik Endüstrisi

Alüminyum kalıp döküm malzemeleri mükemmel ısı dağılımı, elektrik iletkenliği ve korozyon direncine sahiptir, bu da onları elektronik endüstrisi için çok kullanışlı bir malzeme haline getirir. Yaygın uygulamalar şunları içerir:

- Bilgisayarlarda, LED ışıklarda ve güç dönüştürücülerinde ısıyı etkili bir şekilde dağıtan ısı alıcıları.

- Elektronik muhafazalar ve gövdeler gibi hassas bileşenleri koruyun.

- Konektörler ve braketler tüketici elektroniğinde, güç kaynağı ünitelerinde ve iletişim cihazlarında kullanılır.

- Akıllı telefon ve dizüstü bilgisayar kasalarına daha fazla ağırlık eklemeden güç.

Havacılık ve Savunma

Havacılık ve savunma endüstrilerinde hafif ancak güçlü malzeme, yakıt verimliliğini artırmada ve yük kapasitesini ve genel performansı artırmada hayati bir rol oynar. Alüminyum döküm aşağıdakiler için yüksek hassasiyet ve yapısal bütünlük sunar.

- Isıya ve korozyona dayanması gereken uçak motoru ve türbin bileşenleri için kullanılırlar.

- Dayanıklılıktan ödün vermeden uçak gövdesi yapısal parçalarının toplam ağırlığının azaltılması.

- Navigasyon ve kontrol sistemi muhafazaları, zorlu koşullarda güvenilirlik sağlar.

- Gerekli performans ve güvenlik için gereken güç ve hassasiyeti gerektirdiğinden askeri sınıf ekipmanlarda kullanım içindir.

Tüketim Malları ve Beyaz Eşya

Ev aletleri ve tüketim malları endüstrisi de alüminyumun hafif yapısı, estetik çekiciliği ve korozyon direnci nedeniyle alüminyum dökümünü yaygın olarak kullanmaktadır. Bazı yaygın kullanım alanları şunlardır:

- Termal direnci yüksektir, buzdolabı ve fırın parçaları için kullanılır.

- Çamaşır makinesinin dayanıklı ve korozyon önleyici bileşenleri.

- Güçlü ve şık mobilya çerçeveleri ve dekoratif donanım.

- Kullanılabilirliği artırmak için hafif yapının kullanılabileceği matkaplar ve testereler gibi.

Neden Alüminyum Basınçlı Döküm?

- Alüminyum basınçlı döküm için çeşitli endüstrilerdeki popülaritesi nedeniyle:

- Hafif ve güçlü - Azalan yakıt kullanımı ve ilerleme erişimi için ihtiyaçlar.

- Korozyon direnci - Zorlu ortamlarda dayanıklılık sağlar.

- Termal ve elektriksel iletkenlik - Elektronik ve güç uygulamaları için idealdir.

- Seri üretimde maliyet etkinliği - Malzeme israfını ve işlem sonrası maliyetleri azaltır.

- Karmaşık şekiller oluşturulabilir - Yüksek derecede tasarım karmaşıklığı elde edilebilir.

Endüstriler daha hafif, daha güçlü ve daha verimli malzemeler talep etmeye devam ettikçe alüminyum basınçlı döküm bu tür yenilikler için kilit bir teknoloji olmaya devam edecektir. Alüminyum basınçlı dökümün artmasının iki ana nedeni vardır: alaşım geliştirme, otomasyon ve sürdürülebilirlik konularında gelişmek mümkündür ve büyüyecektir.

Sonuç

Günümüzde alüminyum basınçlı döküm, çeşitli endüstrilere sunduğu hafif, güçlü ve uygun maliyetli çözümler nedeniyle hala üretimin temel bir parçasıdır. A380, A383, A360, ADC12 ve AlSi10Mg gibi alüminyum alaşımlarının seçimi, mukavemetleri, korozyon dirençleri ve termal performansları açısından özellikle önemlidir. Her alaşım benzersizdir ve otomotiv, havacılık, endüstriyel ve tüketici uygulamalarında kullanılacak bazı avantajlara sahiptir. Alaşım seçimi alüminyum döküm parçaların mekanik özelliklerini geliştirmek için tamamen yeterli değildir, bunun yerine alaşım elementleri ve yüzey işlemi mekanik özellikleri geliştirmek için kullanılabilir. Çinko kaplama, eloksal ve toz kaplama teknikleri aşınma direncini ve ömrünü artırır. Bununla birlikte, özenle tasarlanmış parçalar, kusurları azaltmak ve verimli üretimi kolaylaştırmak için düzgün duvar kalınlığına, doğru çekim açılarına ve takviye nervürlerine sahip olmalıdır. Anum basınçlı döküm parçaların kullanımı için doğru malzeme, işlem ve tasarım yaklaşımı kombinasyonu, üreticilerin yüksek performans gereksinimlerini karşılayan yüksek kaliteli parçalar üretmesini sağlar. Alüminyum basınçlı döküm, otomotiv motor bileşenleri, havacılık yapıları veya hassas elektronikler ve yukarıdaki uygulamalar için güvenilir ve çok yönlü bir üretim süreci olmaya devam edecektir.

Sıkça Sorulan Sorular (SSS)

1. Basınçlı döküm için en uygun alüminyum alaşımı hangisidir?

Alüminyum A380, iyi mukavemet, korozyon direnci ve dökülebilirlik dengesi nedeniyle basınçlı dökümde en yaygın kullanılan alüminyum alaşımlarından biridir. Otomotiv ve endüstriyel uygulamalarda çok kullanılır.

2. Alüminyum döküm parçaların mukavemetini artırmanın yolları nelerdir?

Alüminyum döküm parçaların mukavemeti bakır, magnezyum ve silikon gibi alaşım elementleri veya eloksal, kaplama veya toz kaplama gibi yüzey işlemleriyle artırılabilir.

3. Kalıp bileşenlerinin parçalarının alüminyumdan dökülmesinin başlıca nedenleri nelerdir?

Hafif ve güçlü bileşen, mükemmel termal ve elektrik iletkenliği, korozyon direnci, çok yüksek doğrulukta karmaşık şekiller üretme yeteneği alüminyum döküm ile üretilebilir.

4. Hangi endüstriler normalde alüminyum döküm malzemeleri kullanır?

Benzersiz kalıplama gereksinimlerine bağlı olarak, alüminyum döküm her türlü motor parçası, şanzıman kasası, yapısal bileşen, ısı emici, muhafaza, pompa, kompresör, otomotiv, havacılık, elektronik ve endüstriyel makine imalatında kullanılmaktadır.

5. Hangi döküm yöntemi diğer döküm yöntemlerine kıyasla daha iyi alüminyum basınçlı dökümdür?

Yüksek basınçlı kalıp doldurma ve hızlı soğutma işlemi nedeniyle, Alüminyum basınçlı döküm, daha güçlü parçalarla kum ve hassas dökümden daha yüksek hassasiyet ve daha hızlı üretim sağlar.