Когда-то титан был материалом, который использовался лишь несколькими избранными мастерскими и к которому редко прикасались обычные машинисты, но сейчас он используется гораздо чаще, и за свою карьеру с ним успели поработать многие машинисты. Обработка титана не похожа на обработку стандартных материалов, таких как алюминий и сталь. Однако из-за огромных прибылей все больше магазинов начинают проявлять интерес к этой работе.

В этой статье мы расскажем об успешных методах обработки титана на станках с ЧПУ, о том, как выбрать подходящий режущий инструмент, и о том, на что следует обратить внимание машинистам. если вы хотите узнать больше о других процессах обработки, перейдите по ссылке Производитель точеных компонентов страница.

Обработка титана: Ключевые соображения

Обработка титана с ЧПУ - сложный процесс, поскольку его прочность делает его подходящим для самых требовательных применений и одновременно сложным для обработки. Для достижения наилучшего результата и продления срока службы инструмента крайне важно понимать все тонкости процесса обработки.

- Выбор режущего инструмента

Обработка титана требует выбора режущего инструмента. Поскольку титан устойчив к высоким температурам и тверд, очень важно выбрать инструменты, способные противостоять этим свойствам. Инструменты из быстрорежущей стали с покрытием из вольфрама, углерода и ванадия подходят для этой цели, поскольку их твердость сохраняется при температурах до 600°C. Такие инструменты обеспечивают более качественное резание и снижают вероятность сколов кромок, улучшая процесс обработки.

- Важность покрытий для инструментов

Покрытие режущих инструментов имеет большое значение, и нанесение правильного типа покрытия улучшает производительность режущих инструментов при обработке титана. Такие покрытия, как нитрид титана и алюминия (TiAlN), снижают тепловыделение за счет создания слоя оксида алюминия на поверхности инструмента. Этот слой минимизирует теплопроводность и химическое взаимодействие между инструментом и заготовкой, что увеличивает срок службы инструмента и повышает эффективность удаления стружки.

- Обеспечение стабильности при обработке

Стабильность при обработке титана крайне важна для снижения вибрации и повышения точности резания. Из-за гибкости титана и высоких усилий возможно возникновение болтанки, что негативно сказывается на качестве обработанной поверхности. Для повышения стабильности и обеспечения минимального расстояния между носиком шпинделя и вершиной инструмента используйте концевые фрезы с более гигантским диаметром керна. Использование постоянных подач и скоростей обработки также снижает тепловое и деформационное упрочнение инструмента, что сохраняет его функциональность и долговечность.

- Преимущества фрезерования по контуру

Фрезерование с подъемом имеет ряд преимуществ при обработке титана на заказ. При фрезеровании с подъемом толщина стружки начинается с большей и постепенно уменьшается, в то время как при фрезеровании с опусканием происходит обратное. Это помогает повысить теплоотдачу к стружке, а не к заготовке, тем самым минимизируя тепловое напряжение и износ инструмента. Фрезерование с подъемом улучшает сдвиг и правильную очистку стружки за фрезой, повышая эффективность обработки и качество обработки поверхности.

Знание этих стратегий имеет решающее значение для успешной обработки титана. Таким образом, выбор правильных инструментов, соответствующих покрытий, стабильности и адекватной стратегии фрезерования позволит механикам получить желаемые размеры и эффективность титановых компонентов в соответствии с промышленными требованиями.

Распространенные марки, используемые для обработки с ЧПУ

Давайте обсудим некоторые распространенные марки, обычно используемые при обработке титана на станках с ЧПУ.

Класс 1: коммерчески чистый титан, содержащий не более 0,3% кислорода.

К наиболее распространенным типам относится титан марки 1 с высокой пластичностью и низким содержанием кислорода. Он обладает хорошей обрабатываемостью, высокой ударной вязкостью и высокой коррозионной стойкостью и применяется в медицинской, автомобильной и аэрокосмической промышленности. Однако у титана марки 1 есть и недостатки: он обладает меньшей прочностью, чем другие марки титана, и поэтому не может использоваться в местах, где на него действуют нагрузки.

Grade 2 (коммерчески чистый титан, содержащий стандартное количество кислорода)

Второй сорт титана также известен как титан-рабочая лошадка благодаря среднему содержанию кислорода, высокой коррозионной стойкости, формуемости, свариваемости и пластичности. Он широко используется в медицинской и аэрокосмической промышленности, особенно в деталях авиационных двигателей, благодаря своим механическим характеристикам, которые позволяют ему выдерживать условия эксплуатации.

Класс 3 (чистый титан с умеренным содержанием кислорода)

Титан класса 3 считается титаном с умеренными механическими свойствами, такими как коррозия, обрабатываемость и прочность. Он не так часто используется в коммерческих приложениях, как Grade 1 и 2. Тем не менее, он используется в медицинской, морской и аэрокосмической промышленности, где требуется стабильная работа деталей и узлов.

Класс 4 (чистый титан с высоким содержанием кислорода)

Титан Grade 4 - один из самых прочных и химически стабильных материалов для обработки титана на станках с ЧПУ. Он ценится за способность работать в жестких условиях. Тем не менее, он имеет высокое содержание кислорода, что делает его довольно сложным для обработки. При обработке используется большое количество СОЖ и высокая скорость подачи. Этот сорт используется в криогенных сосудах, оборудовании для химической обработки и деталях планера, где необходимы высокая прочность и вязкость.

Класс 5 (Ti6Al4V)

Ti6Al4V - это альфа-бета титановый сплав с 6% Al и 4% V; этот материал обладает хорошими механическими свойствами, включая высокую прочность, приемлемую формуемость и хорошую коррозионную стойкость. Он используется на электростанциях, морских платформах, кораблях и судовых деталях, высокопрочных аэрокосмических изделиях и так далее. Титан марки 5 применяется во всех областях, где требуются высокие эксплуатационные характеристики в различных условиях окружающей среды.

Класс 6 (Ti 5Al-2.5Sn)

Титановый сплав Grade 6 обладает хорошей стабильностью и высокой прочностью и может быстро соединяться, особенно при высоких рабочих температурах. Это делает его идеальным для использования в каркасах самолетов, реактивных двигателях и других аэрокосмических деталях и компонентах, где прочность материала имеет первостепенное значение. Благодаря способности выдерживать высокие температуры и нагрузки он подходит для работы в жестких условиях.

Степень 7 (Ti-0.15Pd)

Если сравнивать Grade 2 с Grade 7, то последний содержит палладий для улучшения коррозионных свойств, особенно в химической промышленности. Он обладает хорошими характеристиками формовки и сварки, а благодаря устойчивости к коррозионным агентам широко используется в оборудовании для химической обработки, где важны прочность и долговечность.

Степень 11 (Ti-0.15Pd)

Как и предыдущий титан Grade 7, титановый сплав Grade 11 обладает повышенной пластичностью и меньшим содержанием примесей. Он используется в морской технике и в производстве хлоратов благодаря своей некоррозионной природе и совместимости с соленой водой. Титан Grade 11 менее прочен, чем титан Grade 7, поэтому он используется там, где необходимы гибкость и коррозионная стойкость.

Класс 12 (Ti 0,3 Mo 0,8 Ni)

Титановый сплав Grade 12 содержит молибден и никель, хорошо поддается сварке, обладает высокой прочностью при высоких температурах и хорошей коррозионной стойкостью. Он используется в кожухах и теплообменниках, морских деталях, деталях самолетов и других отраслях промышленности благодаря своей механической прочности, которая позволяет ему противостоять воздействию окружающей среды.

Марка 23 (Ti6Al4V-ELI)

Титан со сверхнизким интерстициальным содержанием или титан Grade 23 не имеет такой точности, как Grade 5, и обладает лучшей биосовместимостью и вязкостью разрушения, чем Grade 5. Благодаря высокой чистоте он может применяться в медицине, например, в ортопедических имплантатах, хирургических скобах и ортодонтических аппаратах, где совместимость с тканями организма и прочность имеют первостепенное значение.

Преимущества выбора титана для изготовления деталей с ЧПУ

Из всех этих материалов титан можно выделить при обработке на станках с ЧПУ благодаря особенностям, которые делают его подходящим для конкретных отраслей. Его повышенная биосовместимость делает его очень важным в медицине, поскольку гарантирует, что имплантаты не будут изгнаны из организма. Это качество - высокая коррозионная стойкость - делает титан ценным в морской и химической промышленности, где способность материала служить долго имеет первостепенное значение.

Еще одно свойство титана - высокое соотношение прочности и веса, что очень полезно в аэрокосмической и автомобильной промышленности, где снижение веса при увеличении прочности играет важную роль в повышении производительности и эффективности оборудования. Его высокая пластичность позволяет создавать сложные геометрические формы и сложные профили, необходимые для специфического использования в различных отраслях промышленности. При этом титан легко поддается механической обработке, поэтому детали могут быть изготовлены с большой точностью и высокой надежностью для достижения желаемых уровней допусков.

Трудности при обработке титана

Работать с титановыми сплавами нелегко, поскольку при обработке этого материала, скорее всего, возникнут следующие проблемы. Он обладает высокой химической реактивностью и галтованием, что приводит к образованию поверхностных дефектов, таких как окисление и охрупчивание, в процессе обработки, что ставит под угрозу качество и надежность детали.

Контроль повышения температуры и усилий имеет решающее значение, поскольку титан обладает низкой теплопроводностью; тепло накапливается в зоне резания, что приводит к быстрому износу инструмента и может повлиять на качество обработки поверхности. Кроме того, после обработки в нем возникают остаточные и закалочные напряжения**, которые приводят к нестабильности размеров, а иногда и к разрушению детали.

Ценные советы по эффективной обработке титана

Однако для оптимизации обработки титана необходимо контролировать некоторые критические факторы, поскольку это не так просто. Зажим заготовок позволяет минимизировать вибрации и дребезг инструмента, а значит, повысить точность и качество обработки поверхности деталей. Использование инструмента с высокой предварительной нагрузкой и короткорежущих инструментов уменьшает величину отклонения, что позволяет достичь точности даже на проблемных деталях.

Выбор специальных режущих инструментов для титана с лучшими покрытиями, такими как TiCN или TiAlN, повышает износостойкость. Это повышает долговечность инструментов, эффективность и стоимость процесса. Таким образом, необходимо контролировать состояние инструментов и при необходимости заменять их на новые, чтобы сохранить высокое качество обработанных деталей и не увеличивать скорость износа инструмента при длительном производстве.

Контроль параметров резания, таких как скорость подачи, частота вращения шпинделя и нагрузка на стружку, крайне важен для минимизации тепловыделения и износа инструмента. Подача достаточного количества СОЖ в зону резания способствует отводу стружки и поддержанию более низкой температуры резания, что снижает выход инструмента из строя и шероховатость поверхности.

Оптимизация параметров резания, таких как осевая и радиальная глубина резания, повышает скорость съема материала, снижает силы резания и тепловыделение, делая обработку титана надежным процессом. Таким образом, можно сказать, что обработка титана - непростая задача. Тем не менее, благодаря своим особым свойствам и правильным методам обработки, он незаменим в отраслях, требующих высокопрочных, высокотемпературных и высоконадежных деталей, обработанных с помощью ЧПУ.

Различия в обработке титана и других материалов

В категории металлов титан обладает одной из самых замечательных характеристик - прочностью. Поэтому во всех отраслях промышленности, где требуются элементы и детали, подвергающиеся высоким нагрузкам, они должны использоваться в суровых условиях. Это делает его еще более востребованным в различных отраслях благодаря высокой жаро- и коррозионной стойкости.

Прочность и долговечность

По сравнению с другими металлами, титан обладает более высокой прочностью на разрыв и используется в тех областях, где требуется высокая прочность при высоких температурах. В то время как сталь можно классифицировать по легирующим элементам, и ее характеристики могут значительно отличаться от первичного материала, титан может использоваться в чистом виде или в виде сплава, наиболее популярным из которых является Grade 5 (Ti 6Al-4V), на который приходится 50% потребления титана в мире.

Соображения по поводу стоимости

Тем не менее, у титана есть и существенный недостаток - стоимость, которая все еще значительно выше, чем у других материалов, таких как сталь или алюминий. Эти материалы обычно используются инженерами и производителями, где фактор стоимости становится очень важным, а применение не требует более высокого качества материала. Например, сталь обладает свариваемостью, прочностью и устойчивостью к коррозии, что делает ее идеальной для использования в конструкциях и домах.

Сравнение со сталью

Нержавеющая сталь и другие стальные сплавы ценятся за их способность к сварке, прочность и разнообразие применений - от бытовых до строительных. Однако нержавеющая сталь тяжелее титана. Поэтому, как и в случае с прочным и легким титаном, ее нельзя использовать там, где вес имеет большое значение.

Сравнение с алюминием

Алюминий схож с титаном тем, что обладает высоким соотношением прочности и веса, а также высокой устойчивостью к коррозии, хотя и не так дорог. Он предпочтителен в тех случаях, когда требуется выполнить большой объем работ при меньших затратах и когда легко изготовить конструкцию. Алюминий более электро- и теплопроводен, чем большинство других металлов. Поэтому его можно использовать в системах передачи тепла и электричества, но он не такой прочный и жаростойкий, как титан.

Устойчивость к коррозии

Следует отметить, что титан обладает очень высокой коррозионной стойкостью среди всех известных металлов, и его использование предпочтительно там, где эта характеристика имеет решающее значение. При контакте с воздухом на титане образуется оксидный слой, который повышает его прочность и устойчивость к агрессивным средам. Эта способность к самовосстановлению делает титан очень подходящим для использования в ситуациях, требующих длительного применения и минимального обслуживания.

Области применения деталей, обработанных титаном

Титановые детали предпочтительны, поскольку они долговечны, антикоррозийны и имеют красивый внешний вид. Эти свойства делают их пригодными для использования во многих отраслях промышленности и сферах.

Морская промышленность

Титан - один из самых устойчивых к коррозии материалов, поэтому он очень хорошо подходит для использования в морской промышленности. Некоторые области применения - это гребные валы, подводная робототехника, такелажное оборудование, шаровые краны, морские теплообменники, трубопроводы пожарной системы, насосы, облицовка выхлопных труб и бортовые системы охлаждения. Это позволяет обеспечить долговечность и эффективность нескольких морских деталей и аксессуаров.

Аэрокосмическая промышленность:

В аэрокосмической промышленности титан высоко ценится за высокое соотношение прочности и веса, отличную коррозионную стойкость и способность выдерживать экстремальные температуры. Эти качества делают его пригодным для изготовления важнейших аэрокосмических деталей, в том числе седел, турбин, валов, клапанов, корпусов, деталей фильтров и генераторов кислорода. В этих областях применения можно отметить использование титанового материала, который обладает такими преимуществами, как низкая плотность, высокая прочность и приемлемые характеристики при высоких нагрузках.

Автомобиль:

Несмотря на то, что алюминий часто предпочитают использовать в автомобильной промышленности из-за его доступности и экономичности, титан по-прежнему играет важную роль в производстве высокопроизводительных автомобильных деталей. В двигателях внутреннего сгорания из титана и его сплавов изготавливаются клапаны, клапанные пружины, фиксаторы, кронштейны стоек автомобиля, гайки крепления ушек, поршневые пальцы двигателя, пружины подвески, поршни тормозных суппортов, рокеры двигателя и шатуны. Титан в этих деталях повышает эффективность и долговечность автомобилей и поэтому используется в производственном процессе.

Медицина и стоматология:

Медицинская и стоматологическая промышленность полагается на титан благодаря его превосходной коррозионной стойкости, низкой электропроводности и совместимости с физиологическими уровнями pH. Титан применяется при изготовлении различных медицинских устройств и имплантатов, включая конические, прямые или самонарезающие костные винты для ортопедических и стоматологических целей, краниальные винты для систем фиксации черепа, стержни для фиксации позвоночника, соединительные элементы и пластины, а также ортопедические штифты. Титан используется в этих жизненно важных функциях благодаря своей совместимости с человеческим телом и прочности, что обеспечивает безопасность пациента и долговечность оборудования.

В заключение

Из приведенных выше наблюдений можно сделать вывод, что, несмотря на то, что титан - материал, который нелегко поддается обработке, проблемы, связанные с ним, можно преодолеть, используя соответствующие инструменты и технологии. CNM предлагает консультации и услуги в следующих областях обработка магнияОбработка титана, чтобы ваши операции были практичными и эффективными. Выберите CNM для обеспечения надежной Китай обработка титана партнер в освоении особенностей титан Обработка и повышение результатов вашей работы.

Полировка алюминия это процесс, который придает алюминию блеск и новизну. Существует два основных способа полировки алюминия: механическая полировка и химическая полировка. Оба способа могут выполняться вручную или с помощью машин. Полировка алюминия часто используется на автомобильных и аэрокосмических заводах.

Из этого руководства вы узнаете, как превратить тусклый алюминий в зеркальную поверхность. Мы расскажем о подготовке поверхности, инструментах и технике. Приготовьтесь к тому, что ваш алюминий будет сиять.

Важность подготовки поверхности

Подготовка поверхности изделий приводит к безупречной полировке алюминия. Пропуск этого этапа нежелателен. Ведь это может привести к неровной, тусклой или несовместимой отделке. Узнайте о ключевых факторах, почему они имеют значение и как сделать это правильно.

Почему важна подготовка поверхности

- Обеспечивает гладкую поверхность

- Предотвращает повреждения

- Повышает эффективность

Обеспечивает гладкую поверхность

Правильная подготовка удаляет загрязнения и дефекты. Этот шаг помогает добиться зеркального блеска.

Предотвращает повреждения

Правильная подготовка поверхности предотвращает дальнейшие повреждения при полировке. Она позволяет избежать царапин и сохраняет целостность алюминия.

Повышает эффективность

Чистая, хорошо подготовленная поверхность позволяет полировочные составы для алюминия для эффективной работы. Он обеспечивает равномерное нанесение и лучшие результаты.

Последствия плохой подготовки

- Неровная отделка

- Увеличение усилий

- Сокращение продолжительности жизни

Неровная отделка

Пыль, грязь или старые покрытия могут создавать пятнистый вид. Такая неровная поверхность приводит к недостаточному блеску.

Увеличение усилий

Недостаточная подготовка заставляет вас прилагать больше усилий на этапе полировки. Это может привести к неравномерной обработке.

Сокращение продолжительности жизни

При правильной очистке и шлифовке полировка может продержаться недолго. Подготовка может предотвратить ускоренное разрушение покрытия.

Подготовка к полировке алюминия

Подготовка перед полировкой имеет решающее значение для достижения наилучших результатов. Выполните следующие шаги, чтобы подготовить алюминиевую поверхность.

Необходимые инструменты и материалы

- Чистящие средства

- Шлифовальные бумаги

- Чистящие коврики

- Тряпки для уборки

- Полировка металла

- Салфетки из микрофибры

- Ведра и чистая вода

Чистящие средства

Используйте обезжиривающие чистящие средства для удаления жира и грязи. Это гарантирует, что никакие загрязнения не повлияют на процесс полировки.

Шлифовальные бумаги

Сглаживайте поверхности деталей с помощью наждачной бумаги различной зернистости. Они помогут эффективно удалить царапины и старые покрытия.

Шлифовальные блоки

Шлифовальные бруски или колодки помогают добиться равномерного давления при шлифовании. Они обеспечивают однородную поверхность, повторяя форму алюминия.

Чистящие коврики

Для борьбы с окислением и коррозией используйте неметаллические пады. Они эффективны для подготовки больших плоских участков.

Тряпки для уборки

Используйте безворсовые тряпки, чтобы протереть поверхность и удалить все остатки после очистки и шлифовки.

Полировка металла

Полировка металла также технически является частью этапа полировки. Она используется для проверки состояния поверхности во время подготовки.

Салфетки из микрофибры

Микрофибра не поцарапает алюминиевую поверхность. Мягкая и практичная, эта одежда лучше всего подходит для чистки и сушки.

Ведра и чистая вода

Наполните ведро чистой водой для ополаскивания. Используйте свежую воду, чтобы избежать повторного попадания грязи на поверхность.

Проверка поверхности

- Проверьте наличие дефектов

- Определите проблемные зоны

- Проверьте поверхность

Проверьте наличие дефектов

Проверьте поверхность на наличие вмятин, царапин или участков окисления. Используйте яркий свет, чтобы увидеть мелкие дефекты.

Определите проблемные зоны

Отметьте все недостатки, которые требуют внимания. Запланируйте более тщательную шлифовку или очистку этих участков.

Проверьте поверхность

Проведите рукой по алюминию. Проверьте, нет ли шероховатых поверхностей или рельефных участков, которые нуждаются в дополнительной обработке.

Виды полировки алюминия

Выбор подходящей полироли для алюминия очень важен для получения правильной отделки. Ниже приведен обзор различных типов полиролей.

Кремовые полироли

Кремовые лаки густые и легко наносятся. Они придают глубокий блеск и идеально подходят для небольших участков. Используйте их для удаления мелких царапин и окисления.

Жидкие полироли

Жидкие полироли универсальны и быстро наносятся. Они хорошо покрывают большие поверхности и быстро сохнут. Выбирайте жидкие полироли для регулярного ухода и получения глянцевого покрытия.

Паста для полировки

Пастообразные лаки плотные и долговечные. Они обеспечивают превосходный блеск и защиту. Применяйте их для интенсивной полировки потускневших изделий.

Спрей-полироль

Спрей-полироли - это удобно и быстро. Они легко проникают в труднодоступные места и оставляют гладкий, ровный слой. Спреи можно использовать для мелких корректировок и в труднодоступных местах.

Полировочные воски

Полировочные воски сочетают в себе полировку и защиту. Они обеспечивают стойкий блеск и защитный слой. Нанесите их для получения долговечного покрытия, устойчивого к загрязнениям и влаге.

Наборы для полировки металла

Полировка металла В наборы входит все необходимое для полноценного процесса полировки. Они предлагают сочетание инструментов и полиролей для различных нужд. Используйте наборы для комплексного ухода и достижения профессионального уровня отделки.

Выбор правильной полировки

Выбор подходящего лака зависит от конкретной задачи. Вот сравнение, которое поможет вам сделать выбор:

| Типы польского языка | Лучшее применение | Метод применения | Плюсы | Cons |

| Кремовые полироли | Сильное окисление и глубокая очистка | Для нанесения используйте салфетку или подушечку пальца. | Долгий блеск, глубокая очистка | Требуется больше усилий, чтобы отполировать |

| Жидкие полироли | Регулярное обслуживание | Нанесите его с помощью мягкой ткани. | Легкое нанесение, быстрый результат | Может потребоваться частое применение. |

| Паста для полировки | Стойкие пятна и окисление | Наносите с помощью подушечки пальца или кисти. | Сильная чистящая способность | Он может быть абразивным и более сложным в работе. |

| Спрей-полироль | Большие поверхности, быстрая обработка | Нанесите спрей и протрите. | Быстрое нанесение, равномерное покрытие | Он обеспечивает более легкое покрытие. |

| Полировочные воски | Защита и блеск | Наносите с помощью салфетки или подушечки пальца. | Полирует и защищает за один шаг | Он не может удалить сильное окисление. |

| Наборы для полировки металла | Комплексная полировка | Следуйте инструкциям в комплекте. | Универсальное решение "все в одном", многофункциональное | Это дороже и требует многоступенчатого подхода. |

Коммерческие и самодельные полироли

| Фактор | Коммерческие полироли | Домашние полироли |

| Ингредиенты | Специально разработаны для достижения конкретных результатов | Из бытовых предметов, таких как пищевая сода, уксус или лимонный сок. |

| Простота использования | Готовые к использованию, стабильные результаты | Требуется подготовка, результаты могут отличаться. |

| Стоимость | Это может быть дорого, но зачастую очень эффективно. | Обычно дешевле и экономичнее для небольших задач |

| Производительность | Создан для максимального блеска и защиты | Он хорошо подходит для легкой очистки, но хватает его ненадолго. |

| Доступность | Широко доступны в магазинах и онлайн. | Его нужно приготовить или смешать в домашних условиях. |

| Воздействие на окружающую среду | Некоторые из них могут содержать агрессивные химические вещества. | Обычно изготавливаются из экологически чистых, натуральных компонентов |

| Универсальность | Здесь представлен широкий выбор продукции для различных нужд. | Ограничивается выполнением основных задач по очистке и полировке |

| Безопасность | Для работы могут потребоваться перчатки и вентиляция. | В целом безопасные, с использованием обычных бытовых ингредиентов |

| Хранение и срок годности | Длительный срок хранения, удобная упаковка | Они могут иметь меньший срок годности и требуют правильного хранения. |

Поэтапный процесс полировки

Полировка алюминиевых деталей включает в себя множество этапов, позволяющих добиться зеркального блеска. Следуйте этому процессу для достижения наилучших результатов.

- Шаг 1: Первоначальная шлифовка

- Шаг 2: Нанесение лака

- Шаг 3: Шлифовка

- Шаг 4: Последние штрихи

Шаг 1: Первоначальная шлифовка

Важность шлифовки

Шлифовка устраняет недостатки. Без шлифовки полироль не будет хорошо держаться. Она подготавливает алюминий к полировке.

Выбор правильной зернистости

Выберите крупную зернистость 400, чтобы начать процесс. Затем переходите к более мелкой зернистости (800 и 1200). Более гладкая поверхность обеспечивает лучшую полировку.

Шаг 2: Нанесение лака

Техники нанесения лака

Наносите лак небольшими порциями. Распределите его с помощью мягкой ткани или аппликатора.

Круговое движение и применение давления

Используйте круговые движения и равномерное давление. Это поможет втереть полироль в металл. Не нажимайте слишком сильно, чтобы избежать появления царапин.

Шаг 3: Шлифовка

Роль шлифовальных кругов и составов

Полировка придает блеск. Используйте полировальный круг с составом, подходящим для алюминия. Состав разглаживает поверхность и усиливает блеск.

Ручная полировка против машинной:

Ручная полировка дает больше возможностей для контроля. Этот процесс лучше подходит для небольших участков или детальной работы. Однако он требует больше времени и усилий.

Машинная полировка работает быстрее и подходит для больших поверхностей. Она обеспечивает равномерное покрытие, но требует аккуратного обращения.

Шаг 4: Последние штрихи

Очистка поверхности

Протрите алюминий чистой салфеткой из микрофибры. Это удалит остатки полироли.

Обеспечение зеркального блеска

Проверьте поверхность при хорошем освещении. При необходимости выполните окончательную полировку. Еще раз отполируйте, чтобы добиться зеркального блеска.

Самые распространенные ошибки, которых следует избегать при полировке алюминия

При полировке алюминия часто требуется помощь. В этом процессе необходимо пройти несколько этапов, чтобы защитить свою работу. Избегайте этих частых ошибок, чтобы получить желаемый результат.

Избыточная полировка

Чрезмерная полировка может повредить алюминиевую поверхность. Она может удалить слишком много материала, оставив его тонким и слабым. Всегда полируйте осторожно. Остановитесь, когда поверхность станет гладкой и блестящей.

Использование неправильного типа лака

Не все полироли подходят для любого алюминиевого сплава. Использование неправильного типа может привести к потускнению или даже повреждению. Выбирайте полироль, подходящую именно для вашего алюминиевого сплава.

Пропускаем этап шлифовки

Шлифовка необходима для удаления дефектов. Она подготавливает поверхность к полировке. Избегание этого этапа может привести к плохой отделке. Не забывайте шлифовать перед полировкой.

Уход за полированным алюминием

Для полировки алюминиевых деталей требуется регулярный уход. Здесь мы привели несколько советов.

Регулярная уборка

- Рутина

- Частота

Рутина

Регулярно чистите алюминий. Используйте простую смесь чистящего средства и мягкой ткани. Этот шаг предотвратит загрязнение и загрязнения, чтобы не притупить блеск. Благодаря регулярной очистке алюминий будет выглядеть свежим и ярким.

Частота

Чистите алюминий не реже одного раза в неделю. Увеличьте частоту, если алюминий подвергается воздействию агрессивных сред или интенсивной эксплуатации.

Использование защитных покрытий

- Защита

- Повторное применение

Защита

После полировки нанесите защитное покрытие. Используйте воск или герметик из алюминия. Это создаст барьер против окисления, грязи и царапин. Это поможет дольше сохранить полированную поверхность.

Повторное применение

Повторно наносите покрытие каждые несколько месяцев. Это позволит сохранить надежную защиту, а поверхность будет выглядеть наилучшим образом.

Обработка повторной полировки

- Когда следует повторно полировать

- Как восстановить полировку

Когда следует повторно полировать

Заново отполируйте поверхность, когда она начнет терять блеск. Это может произойти со временем, особенно на открытых участках.

Как восстановить полировку

Сначала очистите поверхность. Нанесите полироль, используя те же приемы, что и раньше. Отполируйте поверхность, чтобы вернуть ей блеск. Повторная полировка менее интенсивна, чем первоначальная, но позволяет сохранить новый вид алюминия.

Специализированные методы полировки

Некоторые алюминиевые поверхности требуют особого ухода. Используйте эти приемы для разных типов алюминия.

Анодированный алюминий

При анодировании на алюминий наносится защитный слой. Жесткие абразивы могут повредить покрытие. Используйте мягкую полироль, предназначенную для анодированных поверхностей. Чистите аккуратно, чтобы сохранить анодированное покрытие.

Восстановление старого алюминия

На состарившемся металле видны следы окисления и износа. Очистите поверхность, чтобы удалить грязь. Для удаления окисления используйте наждачную бумагу с более высокой зернистостью. Затем обработайте поверхность подходящей полиролью. Отполируйте внешний слой, чтобы вернуть ему первоначальный блеск. Для сильно состаренных поверхностей может потребоваться повторная полировка.

Полировка алюминиевых колес и автомобильных деталей

Алюминиевые диски и автомобильные детали требуют особого ухода. Тщательно очистите детали от тормозной пыли и грязи. Используйте полироль, предназначенную для автомобильного алюминия. Нанесите ее с помощью мягкой ткани круговыми движениями. Отполируйте детали до блеска. Регулярная полировка сохранит их внешний вид и предотвратит коррозию.

Заключение

Полировка алюминия необходима для получения превосходной отделки. Она создает яркий, блестящий вид и помогает металлу служить дольше. Тщательно следуйте инструкциям, чтобы добиться наилучших результатов. Регулярная чистка и уход помогут сохранить новый вид. Защищайте полированную поверхность с помощью покрытий и полируйте ее по мере необходимости. Правильный уход сохранит красоту и продлит срок службы алюминия.

CNM TECH Die Casting предоставляет лучшие услуги по полировке алюминия и литья под давлением. Наряду с этим, вы также можете получить литьё алюминия под давлением запчасти оптом, icheck, чтобы узнать больше о что такое полировка алюминияЕсли у вас есть алюминиевое литье, которое нуждается в полировке или любой другой отделке поверхности, добро пожаловать к нам.

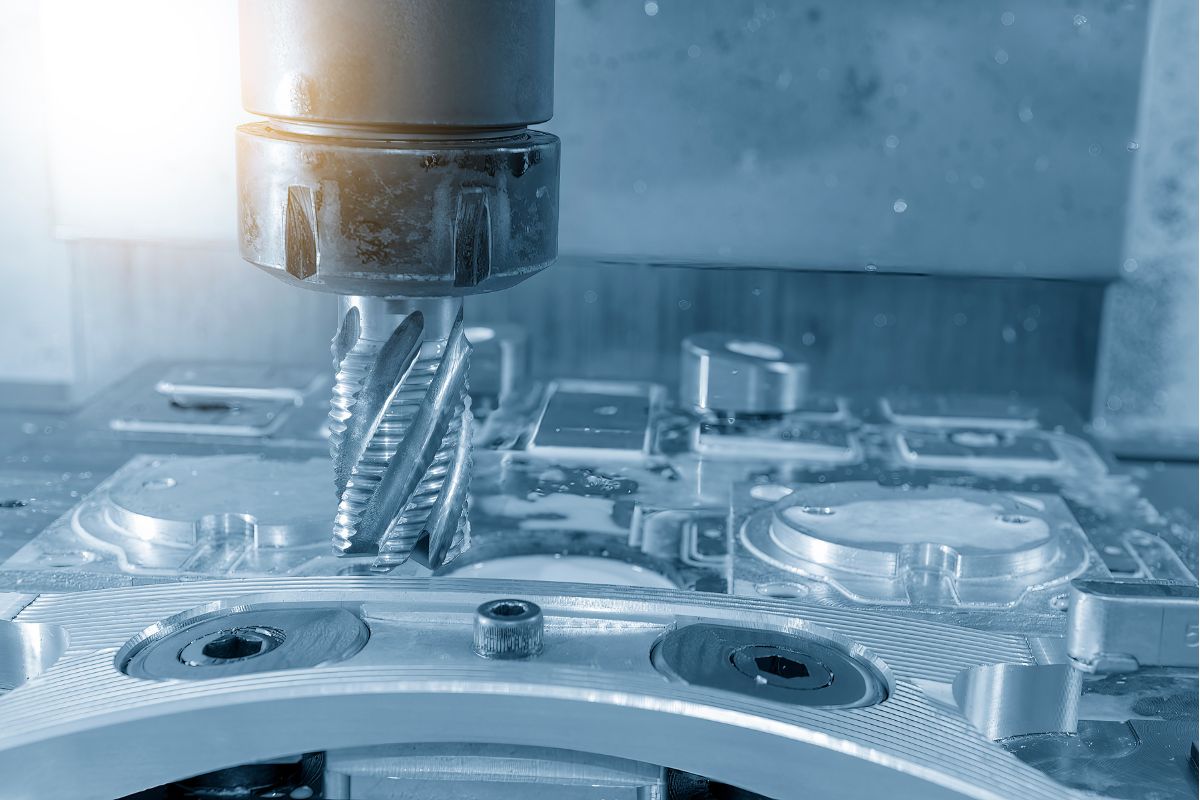

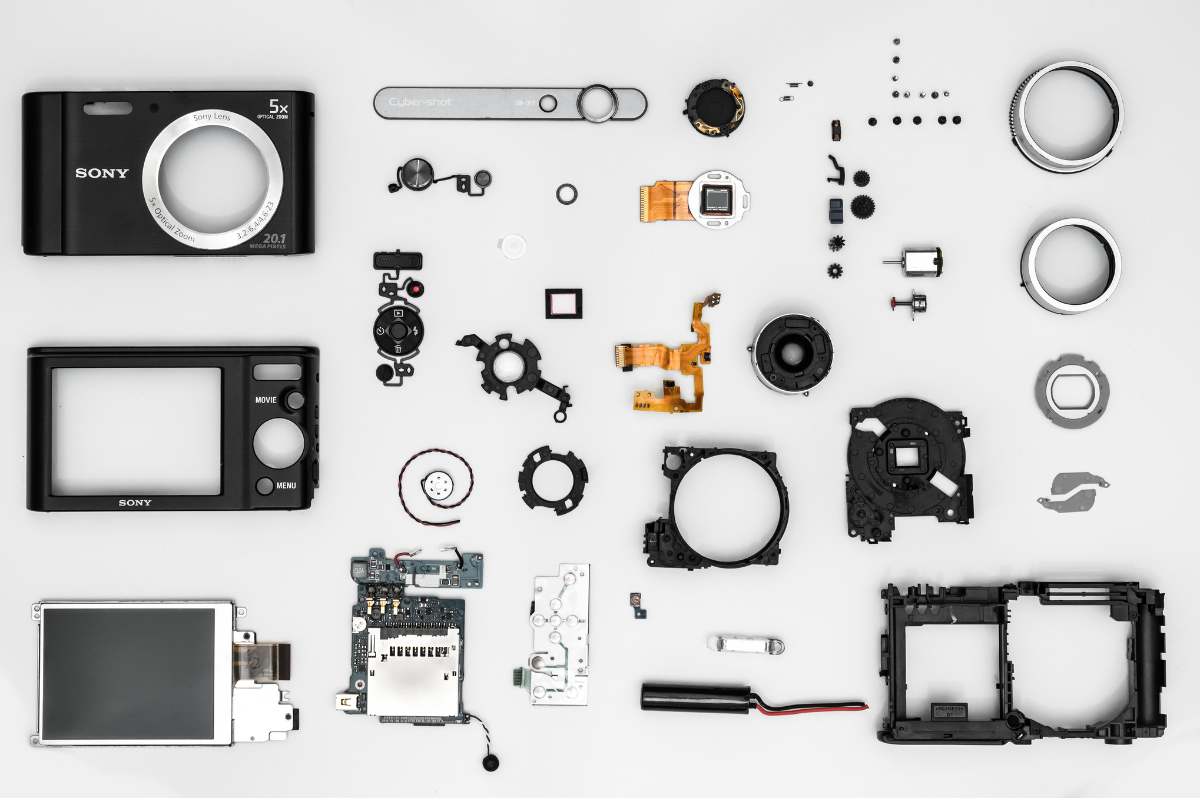

Токарные детали - это изделия, изготовленные с помощью токарной обработки с ЧПУ, в процессе которой токарные станки или токарно-фрезерные центры придают заготовкам форму с помощью токарных резцов. Эти резцы вращаются со скоростью более 1 000 об/мин и срезают заготовку, чтобы удалить ненужный материал. Скорость вращения и подача зависят от обрабатываемого материала, типа режущего инструмента и диаметра заготовки. Это очень важно для формирования вращательно-симметричных деталей с высокой точностью и производительностью.

В этой статье вы найдете информацию о Изготовление точеных деталей с ЧПУ.

в медицинской, аэрокосмической, соединительной и оборонной промышленности и особенности их производства.

Специалист по поставке точеных деталей для медицинского применения

CNM уделяет особое внимание обработка на станках с ЧПУ Медицинские компоненты с жесткими допусками для хирургических инструментов, аппаратов и оборудования. CNM имеет более чем тридцатилетний опыт производства и может гарантировать, что допуск каждой детали будет точным и очень-очень жестким. Наша специализация включает в себя устройства вспомогательного желудочка сердца (VAD), оборудование для глазной хирургии Lasik, оборудование для КТ и МРТ-сканеров, а также хирургическое оборудование, включая системы троакаров/канюль и биопсийные резаки.

Наша основная компетенция включает в себя 5-осевое фрезерование и электроэрозионную обработку (EDM), поэтому мы являемся предпочтительным партнером для производства сердечно-сосудистых устройств, ортопедических имплантатов и стоматологического оборудования. Наши металлы и сплавы - это титан, нержавеющая сталь, инвар, ковар и инконель; таким образом, все наши детали, такие как медицинские винты, прототипы имплантатов и пресс-формы, изготовленные на заказ, отличаются высокой точностью. Наша чистая, контролируемая по температуре и запыленности среда позволяет нам добиваться максимально точных допусков, необходимых для использования в медицине.

Услуги по прецизионной обработке, предлагаемые компанией, также включают производство хирургических ножниц, канюль, биопсийных трубок и направляющих пил для костной хирургии, которые требуют соблюдения медицинских стандартов. Независимо от того, идет ли речь о микрообработке или производстве хирургических инструментов, CNM предлагает надежные и качественные услуги по медицинской обработке для ваших нужд по всему миру.

Токарная обработка с ЧПУ Производитель аэрокосмических деталей

Компания CNM специализируется на производстве токарных деталей с ЧПУ для аэрокосмической промышленности, автомобилестроения, электроники, механических, медицинских и стоматологических инструментов, военной и оборонной промышленности, охоты и рыбалки. Мы работаем с такими материалами, как латунь, нержавеющая сталь, пластик, алюминиевый сплав, сталь и титан, и производим такие изделия, как трубные соединения, соединительные муфты, валы серводвигателей и анодированные алюминиевые трубки.

В области аэрокосмической ЧПУ-обработки CNM может производить детали, используемые в различных видах самолетов: военных, коммерческих, планерных. Мы уделяем большое внимание таким вопросам, как долговечность, соответствие заявленным характеристикам, маркировка партии, чтобы добиться высоких показателей производительности и защиты, характерных для авиации.

Опираясь на передовые технологии и строгую систему обработки, CNM поддерживает точность с жесткими допусками и предлагает комплексные услуги в соответствии с ISO9001:Certification в 2015 году. Это включает в себя тип используемого материала, качество материала, маркировку всех материалов, используемых в производстве, и сроки поставки в соответствии с запросом клиента.

CNM имеет хорошую репутацию и надежных партнеров по всему миру: в Америке, Европе, на Ближнем Востоке, в Юго-Восточной Азии, Японии и многих других странах. Компания гордится качеством и надежностью во всех видах своей деятельности, чтобы удовлетворить клиентов и достичь высоких показателей в производстве аэрокосмических деталей.

Производитель точеных компонентов для соединительной промышленности

CNM - производитель прецизионных токарных деталей, особенно подходящих для индустрии разъемов. Будучи компанией, заботящейся о качестве продукции и уделяющей особое внимание затратам времени и средств, мы используем наш богатый опыт в данной отрасли и сложную технологию обработки для производства деталей в соответствии с вашими требованиями.

У нас есть станки с ЧПУ с подвижной бабкой для размеров разъемов от Ø5 мм до Ø36 мм, а для некоторых конкретных типов разъемов - станки с фиксированной бабкой. Однако возможны варианты с размерами до Ø80 мм. Обработка сложных геометрических форм - одна из наших сильных сторон, поскольку мы используем станки с 10 числовыми осями, включая оси B.

CNM обладает гибкостью в размерах партий от 500 до 20 000 и выше, что позволяет удовлетворить потребности малых и крупных проектов. Наши материалы включают алюминий, медные сплавы, медь, латунь и потолок, что обеспечивает гибкость и удовлетворяет требованиям индустрии соединительных компонентов.

Среди предлагаемых нами прецизионных деталей - клеммные блоки, разъемы, адаптеры, корпуса датчиков, соединительные штекеры и розетки, изготовленные в соответствии с точными промышленными стандартами. Помимо механической обработки, CNM предоставляет широкий спектр дополнительных услуг с помощью надежных субподрядчиков: серебрение, золочение, отжиг, лазерная гравировка, трибофиниширование и удаление заусенцев. Кроме того, мы предлагаем услуги по сборке комплектов, что расширяет наши возможности по предоставлению комплексных услуг.

Предположим, вы работаете в сфере производства разъемов и вам нужны превосходные точеные компоненты для ваших точеных деталей. В этом случае компания CNM готова вас обслужить. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь вам с вашими производственными проектами и улучшить их.

Производитель точеных компонентов для оборонной промышленности

CNM TECH.CO., LTD является одним из 10 лучших услуг по обработке на станках с ЧПУ в мире, мы специализируемся на обработке с ЧПУ точных и высококачественных деталей и компонентов оборонного назначения. Авторы гордятся командой профессиональных сотрудников и эффективной системой контроля в компании. CNM оснащена современным технологическим оборудованием, зарегистрирована в соответствии с ISO 9001, AS 9100D и ITAR для поставки деталей аэрокосмического и оборонного назначения.

Комплексные услуги по управлению программами

Кроме обработки на станках с ЧПУ, CNM предлагает множество услуг по управлению программами. Мы располагаем хорошо подготовленным персоналом, способным удовлетворить самые жесткие требования партнеров по цепочке поставок. Поэтому отношения с клиентами и их обратная связь играют важную роль в разработке надежных систем управления программами. Наши сертификаты ISO 9001:The 2000, AS9100D и ITAR свидетельствуют о приверженности компании к своевременной, профессиональной и целенаправленной работе.

Мы очень тщательно контролируем наш производственный процесс с помощью программного обеспечения системы Epicor ERP/MRP. Это означает, что мы можем планировать и отслеживать детали в этой интегрированной системе из цеха, как показано ниже. Она эффективно управляет различными аспектами, включая Она помогает управлять несколькими аспектами, такими как:

- Инженерная поддержка

- Системы подтягивания Канбан

- Первые проверки изделий, или сокращенно FAI.

- AOGs (Aircraft on the Ground)

- Требования к DX/DO

- Прогнозирование связано с порталами поставщиков

- Поиск сырья

- Обработка деталей

- Управление специальными процессами

- Обеспечение качества

- Документация

- Упаковка и отправка

CNM хорошо управляет этими процессами, что приводит к сокращению сроков выполнения заказа и снижению затрат.

Государственное регулирование и соответствие

CNM имеет большой опыт производства деталей, соответствующих положениям правил ITAR. Соответствие требованиям Itar означает поставку обработанных деталей с другими необходимыми документами и сертификатами для прохождения государственных стандартов.

Специализируясь на услугах по механической обработке с ЧПУ для оборонной промышленности, компания CNM обеспечивает надежность и производительность для высокостабильных приложений. Мы обладаем многолетним опытом и лучшим оборудованием, что позволяет нам предлагать индивидуальные решения, жизненно необходимые для функционирования оборонной промышленности. Мы используем передовые технологии в наших инструментах и высококачественные материалы в соответствии с требованиями к качеству.

Имеющиеся у нас станки с ЧПУ имеют сложную форму и требуют одновременной обработки по нескольким осям при минимальном вмешательстве оператора. Это особенно полезно, когда организация имеет дело с продукцией широкого спектра и малосерийным производством, как, например, в аэрокосмической и оборонной промышленности. За последнее время были достигнуты новые успехи в снижении эффективности переналадки. Многие наши токарно-фрезерные станки оснащены двумя шпинделями, что облегчает передачу деталей и сокращает количество переналадок, сводя к минимуму накопление допусков, повышая качество деталей и эффективность работы.

5-осевые станки с ЧПУ с ATC способны обновлять обороты, изменять размер партии, учитывать ограничения по запасам и сокращать время выполнения заказа. Эти передовые инструменты обеспечивают характеристики, которых нет в обычных станках.

Свяжитесь с CNM для получения дополнительной информации

Для получения более подробной информации о нас и наших услугах, пожалуйста, свяжитесь с нами. CNM занимается прецизионной механической обработкой для оборонной, аэрокосмической и космической промышленности. Позвоните нам сегодня, чтобы узнать, как мы можем помочь вам с нашими выдающимися услугами по обработке на станках с ЧПУ.

Магний обладает исключительными характеристиками, в частности низкой плотностью и хорошей обрабатываемостью, что позволяет создавать коррозионную стойкость высокопрочных деталей с помощью обработки на станках с ЧПУ. Однако процесс обработки магния представляет собой довольно сложную задачу из-за горючести материала. При работе с магнием принимаются меры безопасности, чтобы снизить возможные риски, связанные с ним.

При обработке магния образуются стружка и пыль, которые могут легко воспламениться, что представляет большую опасность для машинистов с ЧПУ. Если не контролировать процесс обработки, он может привести к пожару или взрыву в мастерской. В этой статье описаны основные меры безопасности для правильной работы с магнием и другими легковоспламеняющимися металлами. Основное внимание в ней уделено правильным методам удаления стружки, а также мерам предосторожности, позволяющим избежать пожара в механическом цехе.

Проблемы при обработке магния

Работа с магниевыми сплавами всегда сопряжена с рисками, которыми необходимо адекватно управлять. Вот некоторые из рисков, которые следует понимать, когда речь идет о Обработка магния с ЧПУ.

Опасность пожара

Одной из серьезных проблем при обработке магниевых сплавов является воспламеняемость мелкой стружки и пыли, образующихся в процессе обработки. Эти частицы легко воспламеняются, и даже крошечные искры или чрезмерный нагрев могут привести к их возгоранию, что представляет собой большую опасность в мастерской.

Износ инструмента

Из-за своей мягкой и абразивной природы магниевый материал может изнашивать режущий инструмент во время обработки с ЧПУ. Это приводит к снижению скорости обработки и увеличению количества инструментов, которые необходимо менять чаще, чем обычно.

Выработка тепла

Также очевидно, что магниевые сплавы обладают низкой теплопроводностью, поэтому тепло локализуется в зоне резания. Такая высокая температура резания также негативно влияет на срок службы инструмента. Кроме того, она повышает вероятность коробления заготовки и ускоряет износ инструмента.

Проблемы, связанные с обработкой поверхности

Достижение высокого качества обработки поверхности магниевых сплавов является сложной задачей из-за наличия заусенцев и деформации при обработке. Все эти проблемы должны решаться путем применения правильных методов обработки и выбора подходящих инструментов для достижения желаемой высококачественной обработки поверхности. Для решения этих проблем необходимо соблюдать все меры безопасности, правильно использовать инструменты, а также получить информацию о характеристиках магния и его обработке для обеспечения безопасности и эффективности.

Огромные преимущества обработки магния с ЧПУ

Однако есть некоторые преимущества использования Обработка магния с ЧПУ несмотря на вышеперечисленные риски. Именно поэтому магний целесообразно использовать в отраслях, требующих легкости, таких как аэрокосмическая и автомобильная промышленность, где он повышает эффективность и расход топлива. Это очень легкий материал, но в то же время он обладает высокой прочностью. Таким образом, конструкции могут быть прочными и тонкими, требуя меньше материала.

Магний легко поддается механической обработке, что позволяет производить его в больших количествах. Используемые инструменты не так легко повредить, что снижает затраты. Благодаря хорошей теплопроводности он подходит для применения в тех случаях, когда необходимо отвести тепло от изделия, например, в корпусах электронного оборудования. Кроме того, магнию присущи свойства прокладок, защищающих чувствительную электронику от помех.

С точки зрения экологии магний распространен в изобилии. Его можно перерабатывать, а в процессе обработки количество выбросов ничтожно мало. Кроме того, расход энергии меньше, чем при использовании других металлов. Такая экологичность в сочетании с гибкостью в выборе типа обработки поверхности, например, покраски или анодирования, делает магний предпочтительным материалом для производителей, которые стремятся к высокой производительности и одновременно хотят снизить воздействие обработки с ЧПУ на окружающую среду.

Меры безопасности при обработке магниевых сплавов с ЧПУ

Обработка магниевых сплавов с ЧПУ может быть безопасной, если соблюдать следующие меры по обеспечению безопасности обработки магния: Вот важные советы по обеспечению безопасной обработки магния.

- Держите инструменты острыми:

Одной из проблем, связанных с обработкой магния, является выделение тепла - использование острых инструментов при резке также необходимо, чтобы избежать накопления тепла. Тупые инструменты могут создавать большое трение и вызывать искры, которые приводят к воспламенению магниевой стружки. Предпочтительнее использовать инструменты с твердосплавными наконечниками, поскольку они твердые и не дают быстрой искры при высоких температурах.

- Избегайте узких углов зазора:

Один из важнейших моментов, который необходимо учитывать при обработке магниевых сплавов, - избегать больших углов допуска. Высокие углы резания приводят к образованию массивной и последовательной стружки, которая увеличивает нагрев и возможность возникновения пожара из-за природы элемента магния.

- Производите сломанные чипсы:

Настройте станок с ЧПУ на получение мелкой и прерывистой стружки. Это поможет отвести тепло от режущего инструмента и заготовки, так что вероятность того, что материал загорится, будет минимальной. Для этого следует использовать малые углы задней граблины, низкие скорости подачи и умеренные или высокие скорости резания.

- Используйте охлаждающие жидкости на основе минерального масла:

При обработке магния рекомендуется использовать охлаждающие жидкости на основе минерального масла, а не воды. Минеральное масло снижает риск пожара и взрыва и улучшает качество обработки поверхности. Водные растворы СОЖ могут вызывать коррозию магния и образование легковоспламеняющегося водородного газа.

- Используйте взрывобезопасные вакуумные системы:

Используйте взрывозащищенные вакуумные системы для удаления магниевой стружки и пыли со станков с ЧПУ. Отслаивающаяся магниевая стружка также легко воспламеняется, поэтому ее удаление в цехе крайне важно, чтобы не вызвать пожар.

- Избегайте воды в случае пожара:

Не пытайтесь тушить огонь водой во время возгорания магния - это только ухудшит ситуацию. С возгоранием магния следует бороться с помощью сухих огнетушителей класса D или сухого песка. Таким образом, соблюдая вышеперечисленные меры, можно обеспечить безопасную обработку магния на производстве с меньшим риском.

Выбор правильного режущего инструмента для обработки магниевого сплава с ЧПУ

Выбор подходящего режущего инструмента имеет решающее значение для достижения наилучших результатов и обеспечения безопасности при обработке магниевых сплавов с ЧПУ. Ниже приведена классификация часто используемых инструментов:

Инструменты из быстрорежущей стали (HSS):

Инструменты из быстрорежущей стали просты в использовании и относительно дешевле других инструментов. Благодаря своей твердости и способности делать прерывистые резы, они легко затачиваются и поэтому подходят для различных операций обработки.

Инструменты с твердосплавными наконечниками:

Твердосплавные инструменты хорошо известны своей твердостью, поэтому они практически не изнашиваются и имеют длительный срок службы. Они хорошо сохраняют свою остроту, что приводит к улучшению качества обработки поверхности, повышению скорости обработки и, следовательно, производительности.

Твердосплавные инструменты с покрытием:

Твердосплавные инструменты с покрытием имеют в качестве материала основы твердый сплав, а другие материалы, например нитрид титана, покрываются им. Эти покрытия повышают твердость и термостойкость, увеличивая срок службы инструмента и одновременно повышая эффективность обработки.

Инструменты из поликристаллического алмаза (PCD):

Инструменты PCD являются одними из самых прочных режущих материалов на рынке, обеспечивая наилучшую износостойкость и срок службы инструмента. Они подходят для высокоскоростных операций обработки, позволяя дольше сохранять остроту и точно изготавливать множество деталей.

Почему магний используется для обработки на станках с ЧПУ?

Однако магний по-прежнему используется в обработке с ЧПУ благодаря своим полезным свойствам при условии соблюдения мер безопасности. Вот убедительные причины, по которым стоит обратить внимание на магний:

Исключительная обрабатываемость:

Магниевые сплавы легко поддаются обработке и могут быть легко обработаны с помощью компьютерного числового управления или ЧПУ. Эта характеристика снижает силы резания, что улучшает работу инструмента и правильность обработки.

Сложные геометрии:

Этот материал более доступен для обработки, чем другие металлы, что позволяет создавать детали сложной формы. Обработка с ЧПУ позволяет изготавливать магниевые детали по точным инженерным спецификациям, которые необходимы в современных отраслях промышленности.

Точность и последовательность:

Технология ЧПУ обеспечивает воспроизведение дизайна до мельчайших деталей и даже микроструктур. Многоосевая обработка очень полезна, так как позволяет выполнять контурную обработку магниевых сплавов во всех направлениях в соответствии с требованиями различных проектов.

Возможность вторичной переработки:

Важно отметить, что магний и его сплавы пригодны для вторичной переработки, что значительно повышает экологичность производства. Обработка на станках с ЧПУ приводит к созданию магния, пригодного для вторичной переработки, что снижает воздействие на окружающую среду.

Экологические преимущества:

Магний не представляет опасности для окружающей среды и может быть переработан, что делает его более эффективным по сравнению с другими материалами. Он экологически безопасен, поскольку соответствует мировым тенденциям минимизации воздействия производства на окружающую среду.

Уникальные преимущества материала:

Помимо простоты обработки, это легкий материал с высокой прочностью, который повышает топливную эффективность в автомобильной и авиационной промышленности. Это особенно актуально для обработки поверхности, благодаря чему инструмент может обеспечивать высокопроизводительные детали.

Различные методы обработки магния с ЧПУ

Обработка с ЧПУ использует несколько специализированных методов для эффективного изготовления магниевых деталей различного назначения.

Сверление с ЧПУ:

Сверление с ЧПУ - это сверление отверстий в магниевых заготовках с помощью вращающихся фрез или сверл с контролируемой скоростью подачи. Этот метод выгоден в приложениях, требующих высокой точности позиционирования отверстий и глубины, на которую они должны быть сделаны, в таких материалах, как аэрокосмические и автомобильные детали.

Фрезерование с ЧПУ:

При фрезеровании с ЧПУ вращающаяся фреза вырезает из магния детали нужной формы и профиля. Она также хорошо работает при изготовлении деталей с тонкими галтелями и небольшими зазорами, что очень важно для таких конструкций, как электроника, медицинское оборудование и промышленное оборудование.

Токарная обработка с ЧПУ:

При токарной обработке с ЧПУ патрон удерживает заготовку из магниевого сплава, а заготовка вращается, и для ее резки используется одноточечный инструмент. Этот метод идеально подходит для изготовления цилиндрических изделий, таких как валы, штифты и фитинги, с точными пределами и гладкой поверхностью. Он применяется в деталях автомобильных двигателей и гидравлическом оборудовании.

Лазерная резка:

Лазерная резка с ЧПУ предполагает расплавление или испарение магниевых листов или пластин в соответствии с заданной траекторией резки. Этот метод предпочтителен, поскольку не требует непосредственного прикосновения, позволяет создавать острые края и тонкие детали и обычно применяется для изготовления аэрокосмических панелей, декоративных деталей и электронных корпусов.

Постукивание:

Нарезка резьбы на станках с ЧПУ - это нарезание внутренней резьбы в магниевых деталях. Оно также обеспечивает разумный контроль шага и глубины резьбы, что очень важно для крепежа и резьбовых вставок в аэрокосмических конструкциях, автомобильных узлах и бытовой электронике.

Подведение итогов

Использование КНМ Обработка на станках с ЧПУ Работа с магнием приводит к созданию легких и прочных деталей с точными размерами и хорошей ударной вязкостью. Достаточно хорошая обрабатываемость магния может быть применена к широкому спектру изделий с помощью различных операций с ЧПУ. Однако безопасность работы имеет первостепенное значение при обработке магния, так как для достижения высокого качества продукции в CNM необходимо правильно понимать и применять меры безопасности.

Медные металлы высоко ценятся за свой внешний вид. В основном она используется в повседневном искусстве и для изготовления посуды. Медь обладает лучшими материальными и электрическими характеристиками по сравнению с алюминий или алюминий. Это делает его необходимым для производства сложных деталей. Эти детали используются в таких областях, как электроды для электроэрозионной обработки.

Однако медь обычно плохо поддается обработке. Эта твердость создает несколько проблем. В состав добавок входят алюминий, цинк, кремний и олово. Их комбинации приводят к образованию таких сплавов, как латунь и бронза. Никель-серебряные сплавы также производятся в соответствии со специфическими требованиями.

Каждый из сплавов предназначен для точной обработки. Поэтому они играют важную роль во многих областях. Обработка деталей из медных сплавов становится более доступной, что позволяет повысить эффективность производства. Это, в свою очередь, позволяет сделать производство более эффективным. Медь по-прежнему ценна для всех областей благодаря своей универсальности. Она становится еще более полезной в сочетании с другими металлами. Тем не менее медь незаменима, и промышленность будет продолжать сталкиваться с ней и в будущем.

В этой статье мы рассмотрим методы обработки меди на станках с ЧПУ, основные факторы, которые необходимо учитывать, различные виды использования меди и необходимые услуги по обработке. Итак, позвольте нам помочь вам расшифровать информацию, необходимую для того, чтобы извлечь максимум пользы из этого инструментального металла.

Обработка меди с ЧПУ:

Когда дело доходит до Обработка меди с ЧПУНо для достижения оптимальных результатов необходимо помнить о двух важнейших факторах:

- Оптимальный выбор инструментального материала:

Работа с необработанной медью проблематична, поскольку этот материал очень мягкий, что приводит к быстрому износу инструмента и затрудняет удаление стружки. Одной из часто встречающихся проблем является образование нарастающей кромки - состояния, когда частицы меди цепляются за инструмент и создают неровную поверхность. Чтобы устранить эти проблемы, необходимо использовать режущие инструменты, изготовленные из таких материалов, как быстрорежущая сталь (HSS). Инструменты из быстрорежущей стали особенно хорошо подходят для резки меди, поскольку это мягкий металл, и при использовании станков с ЧПУ инструменты из быстрорежущей стали не затупляются.

- Установка идеальной скорости подачи:

Скорость подачи определяет скорость, с которой режущий инструмент с ЧПУ перемещается по медной заготовке. Когда речь идет об обработке меди, рекомендуется поддерживать скорость подачи в диапазоне от умеренной до низкой. Высокая скорость подачи может привести к сильному нагреву, что нежелательно при точной обработке.

Одним из важнейших аспектов контроля скорости подачи является то, что она жизненно важна для точности и чистоты поверхности при обработке. Если в вашем проекте требуется более высокая скорость подачи, то использование смазочно-охлаждающих жидкостей становится обязательным, поскольку для повышения точности процесса обработки необходимо отводить тепло.

- Выбор правильного сорта материала

Выбор правильной марки меди - одно из самых важных решений, принимаемых при разработке любого проекта. Электролитическая медь с жестким шагом (ETPC), также известная как чистая медь (C101), имеет чистоту 99%. Надежность 99% может быть проблемой и дорогостоящей, особенно в отношении механических компонентов.

Если сравнивать эти два материала, то C110 более проводящий, чем C101, более доступный для машин, чем C101, и иногда более дешевый. Выбор правильной марки материала имеет решающее значение для правильного выполнения проектных задач.

Производственная пригодность должна рассматриваться независимо от типа материала, использованного при разработке изделия. Для достижения наилучшего результата необходимо в точности следовать принципам DFM. Некоторые рекомендации включают тщательный контроль допусков и проверку размеров. Не делайте тонкие стенки с малым радиусом для улучшения обработки. Толщина стенок должна быть не менее 0,5 мм для обеспечения прочности конструкции.

Для фрезерных станков с ЧПУ предельные размеры составляют 1200 мм x 500 мм x 152 мм, а для токарных станков с ЧПУ - 152 мм x 394 мм. Для уменьшения количества операций по обработке проектируйте подрезы с квадратным профилем, полным радиусом или "ласточкин хвост". Эти рекомендации относятся к медным деталям и необходимы для повышения производительности и качества деталей.

Медные сплавы для механической обработки

Медные материалы включают в себя различные коммерческие металлы, используемые в различных отраслях промышленности в зависимости от требуемых свойств для конкретного применения.

- Чистая медь:

Медь известна тем, что в чистом виде она мягкая и легко поддается формовке. Она может содержать небольшой процент легирующих добавок для улучшения своих характеристик, например, повышения прочности. Медь высокой чистоты используется в электротехнике, включая проводку, двигатели, другое оборудование, а также в промышленности, например, в теплообменниках.

Коммерческие сорта чистой меди классифицируются по номерам UNS от C10100 до C13000. В случаях, когда требуется повышенная прочность и твердость, например, при обработке бериллиевой меди, обычно применяется легирование чистой меди бериллием.

- Электролитическая медь:

Электролитическая прочная медь получается из катодной меди, рафинированной электролизом, и содержит недостаточное количество примесей. Наиболее широко используемой маркой является C11000, которая обладает электропроводностью до 100% IACS и высокой гибкостью, что делает ее пригодной для электротехнических применений, таких как обмотки, кабели и шины.

- Бескислородная медь:

Благодаря низкому содержанию кислорода бескислородные марки меди, такие как C10100 (бескислородная электронная) и C10200 (бескислородная), характеризуются низким содержанием кислорода и высокой электропроводностью. Эти меди производятся в неокислительных условиях и используются в высоковакуумной электронике, например, в трубках передатчиков и уплотнениях "стекло-металл".

- Медь со свободной обработкой:

Эти сплавы на основе меди содержат добавки никеля, олова, фосфора и цинка, которые улучшают обрабатываемость. Среди известных сплавов - бронза, медно-оловянно-фосфорный сплав, латунь и медно-цинковый сплав, отличающиеся высокой твердостью, ударной вязкостью, обрабатываемостью и коррозионной стойкостью. Они используются в различных видах механической обработки, например, при обработке монет, электрических деталей, зубчатых колес, подшипников и деталей автомобильной гидравлики.

Методы обработки меди

Ниже перечислены наиболее эффективные способы обработки меди:

Обработка меди как материала сопряжена с некоторыми трудностями из-за гибкости, податливости и прочности материала. Тем не менее, медь можно легировать другими элементами, такими как цинк, олово, алюминий, кремний и никель, что повышает возможности механической обработки меди. Такие сплавы обычно легче режутся, чем материалы аналогичной твердости, и, как правило, требуют меньшей силы резания. Ниже приведены некоторые широко используемые методы обработки меди, обеспечивающие точность производства при оказании профессиональных услуг по обработке меди:

Фрезерная обработка с ЧПУ для медных сплавов

Фрезерование - один из самых эффективных методов резки медных сплавов с помощью компьютерного числового управления. Это делается автоматически с помощью управляемого компьютером вращающегося режущего инструмента для придания заготовке требуемого размера. Медные детали с канавками, контурами, отверстиями, карманами и плоскими поверхностями могут быть изготовлены с помощью фрезерования с ЧПУ.

При фрезеровании меди и ее сплавов с ЧПУ необходимо учитывать следующие критические моменты:

- Выбор подходящего режущего материала, например, твердого сплава N10 и N20 или быстрорежущей стали.

- Снижение скорости резания примерно на 10% увеличивает срок службы инструмента.

- Дополнительное снижение скорости резания (на 15% для твердосплавных инструментов и 20% для инструментов из быстрорежущей стали) при работе с литыми медными сплавами с литой кожей.

Токарная обработка с ЧПУ для меди

Токарная обработка с ЧПУ подходит для обработки меди, поскольку заготовка вращается, а инструмент остается неподвижным и делает необходимые надрезы. Этот метод широко используется в производстве механических и электронных изделий. Ниже приведены основные рекомендации по токарной обработке меди и ее сплавов с помощью ЧПУ:

- Угол кромки режущего инструмента должен составлять от 70 до 95 градусов.

- Для резки более мягких сортов меди угол наклона режущего инструмента должен быть немного меньше 90 градусов, чтобы предотвратить размазывание.

- Уменьшите угол наклона режущего инструмента и поддерживайте постоянную глубину резания, чтобы инструмент служил дольше, скорость резания была выше, а давление на инструмент снижалось.

- Положение первой режущей кромки должно контролироваться, чтобы управлять силами и теплом, возникающими во время резки.

Приведенные выше методы демонстрируют эффективность обработки меди и ее сплавов с ЧПУ при производстве деталей для различных отраслей.

Рекомендации по обработке поверхности меди

Качество поверхности имеет решающее значение при обработке меди с ЧПУ для соблюдения требуемых стандартов качества деталей в соответствующих областях применения. Исходя из вышеуказанных целей исследования, в контексте данной работы были разработаны следующие конкретные задачи для достижения основной цели - улучшения параметров обработки меди с ЧПУ:

Первая стратегия контроля шероховатости поверхности заключается в изменении параметров обработки. Конкретный подход к контролю шероховатости поверхности является основополагающим. Уделите особое внимание радиусу угла носа или инструмента: Большое внимание следует уделять радиусу носа или угла инструмента. Кроме того;

- Уменьшите радиус носа для более мягких медных сплавов и не полируйте шероховатую поверхность.

- Сбрасывающие пластины лучше подходят для обеспечения требуемой чистоты поверхности резания при сохранении скорости подачи.

Варианты постобработки для финишной обработки латуни с ЧПУ

Помимо оптимизации технологий обработки, для достижения желаемой чистоты поверхности необходимо учитывать методы последующей обработки. Помимо совершенствования стратегий обработки, необходимо также учитывать необходимость последующей обработки для получения желаемой шероховатости поверхности.

- Ручная полировка: Это довольно трудоемкий, но эффективный способ придать поверхности гладкую и блестящую текстуру.

- Медиа-взрыв: Она дает матовое покрытие и хорошо скрывает небольшие неровности поверхности.

- Электрополировка: Подходит для меди, так как улучшает ее проводимость, а значит, яркость и внешний вид, придавая ей полированный вид.

Благодаря этим технологиям изделия, обработанные медью, не только полезны, но и имеют правильный внешний вид и выполняют необходимые функции. Перейти к Обработка бронзы чтобы узнать больше.

Разнообразные области применения обработки меди с ЧПУ

Механическая обработка меди используется в различных областях, и она имеет преимущества в характеристиках материала и возможностях. Вот некоторые ключевые отрасли, где обработанные медные детали являются неотъемлемой частью; Медь в механических приложениях имеет очень высокую теплопроводность и высокую коррозионную стойкость. Она широко используется в: Вот как она используется:

- Системы отопления, вентиляции и кондиционирования воздуха (HVAC) для теплообменников используются для подтверждения оптимального теплообмена.

- Применение радиаторов в автомобильной промышленности обусловлено прочностью и эффективностью теплообмена для повышения производительности двигателя автомобиля.

- Электричество используется в производстве подшипников, где благодаря антипригарному свойству меди машины служат дольше и имеют меньшее трение.

- Высокий уровень точности при доводке газосварочных сопел, что очень важно в процессе сварки.

- Сантехническая промышленность ищет изделия, которые не подвержены коррозии и тем самым могут обеспечить гарантию на сантехнические аксессуары.

- В электротехнической и электронной промышленности высоко ценится превосходная электропроводность меди.

- Электрооборудование для шин производится для использования при распределении тока в распределительных системах.

- Двигатели и обмотки для сектора электроники, где предпочтительна проводимость меди, и клеммы.

- Среди распространенных видов проводки в домах, офисах и на предприятиях медная проводка используется благодаря своей эффективности и безопасности.

Кроме того, благодаря своим немагнитным свойствам и гибкости, медь находит разнообразное применение в различных отраслях промышленности:

- Обработка меди применяется в обрабатывающей промышленности, в основном для создания точных деталей, используемых в машиностроении и производстве оборудования.

- Медь применяется в аэрокосмической промышленности для тех изделий, на которые чаще всего полагаются и от которых ожидают оптимальной работы, например, для авиационной электроники и деталей.

- Обработанная медь также используется в автомобильной промышленности в электрических системах и частях двигателей для повышения их производительности и энергии.

- Технологии возобновляемых источников энергии включают солнечные батареи, ветряные турбины и другие машины, в которых медь используется благодаря своей электропроводности, улучшающей производство и передачу энергии.

Эти примеры доказывают универсальность и востребованность обработки меди в различных областях, поскольку она выполняет целевую функцию, необходимую для достижения технических и функциональных характеристик, требуемых для обеспечения необходимой надежности, производительности и эффективности в различных областях применения.

Изучите услуги по обработке меди в CNM.

Медные детали, обработанные на станках с ЧПУ, широко применяются во многих отраслях современного общества. Однако высококачественные услуги по обработке меди должны точно соответствовать спецификациям проекта и требованиям к продукции.

CNM Tech является одним из 10 лучших услуг по обработке с ЧПУ в мире, мы располагаем персоналом с достаточным опытом, чтобы предложить вам лучшие услуги по фрезерной и токарной обработке с ЧПУ по вашим проектам. Независимо от того, сложная ли у вас геометрия или жесткие требования к допускам в промышленных компонентах, мы готовы предоставить вам больше, чем вы ожидаете. Свяжитесь с CNM прямо сейчас, чтобы получить профессиональную помощь в предоставлении высококачественных услуг по обработке меди.

Многие инженеры в различных отраслях высоко ценят роль металлических деталей, от которых ожидается определенный уровень точности и эффективности. Особенно это касается таких отраслей, как аэрокосмическая и транспортная, где качество, безопасность и функциональность компонентов имеют первостепенное значение.

В таких обстоятельствах, Компоненты, обработанные на станках с ЧПУ неизбежны. Именно по этим причинам обработка с ЧПУ получила широкое распространение: она быстрая, точная и аккуратная, что сделало ее известной во всем мире. Ниже приведены некоторые факторы, которые следует учитывать при выборе деталей, обработанных на станках с ЧПУ, для деликатных операций.

Использование обработки с ЧПУ при создании сложных деталей

Станки с ЧПУ (Computer Numerical Control) работают с помощью команд компьютера, который управляет положением режущих инструментов. Две наиболее распространенные категории станков с ЧПУ - это 3-осевые и 5-осевые станки, но современные системы ЧПУ могут иметь до 12 осей.

Эти многочисленные оси позволяют создавать сложные металлические детали. Например, трехосевой станок с ЧПУ перемещает режущий инструмент по трем основным направлениям: Первое - это ось X, которая также известна как продольное перемещение; второе - ось Y, которая также известна как перемещение по ширине; и третье - ось Z, которая используется для контроля глубины.

С помощью этих осей можно вырезать необходимые детали с высокой скоростью и точностью формы. Кроме того, за одну установку можно выполнять несколько операций благодаря таким функциям, как автоматическая смена инструмента. Эта возможность позволяет компании производить прецизионные обработанные на станке с ЧПУ компоненты быстрее и дешевле. Кроме того, компания всегда умела создавать сложные детали с жесткими допусками.

Допуски для деталей, обрабатываемых на станках с ЧПУ

Однако есть еще несколько факторов, которые инженеры должны учитывать в отношении деталей, обработанных на станках с ЧПУ, помимо их функциональности и долговечности. При проектировании для производственного процесса необходимо учитывать следующие факторы:

Экономическая эффективность: На стоимость деталей, обработанных на станках с ЧПУ, влияют такие факторы, как стоимость настройки, стоимость программирования, стоимость материала, сложность конструкции детали и количество деталей, которые необходимо изготовить. Эти аспекты должны контролироваться на этапе проектирования изделия, поскольку именно тогда определяются наилучшие методы производства с наименьшими затратами.

Время выполнения: В зависимости от допусков, сложности детали, времени, затраченного на настройку станка с ЧПУ, а также от того, используются ли стандартные или специальные инструменты, время, необходимое для завершения процесса обработки, будет разным. Важно также понимать, что детальное планирование конструкции сокращает время выполнения заказа и общую производительность.

Осуществимость дизайна: Убедитесь, что ваша деталь готова к обработке на ЧПУ. Например, чтобы полости были меньше 2. Важно отметить, что если вы делаете отверстие диаметром 5 мм и меньше, это может считаться микрообработкой и может потребовать специальных инструментов. Для придания формы компонентам, обработанным на станках с ЧПУ, необходимо учитывать возможность проектирования в процессе обработки.

Допуски: Допуски зависят от материала изготовления, инструментов для производства конкретной детали и самой детали. Поэтому обработка с ЧПУ может быть точной до крошечных допусков, которые, в свою очередь, стоят дороже, чем детали с меньшими допусками.

Плюсы и минусы деталей, обработанных на станках с ЧПУ

Детали, обработанные на станках с ЧПУ, идеальны при определенных условиях: Однако детали с ЧПУ подходят при следующих обстоятельствах:

Низко- и среднесерийное производство: ЧПУ наиболее подходит для мелко- и среднесерийного производства, поскольку затраты на установку и стоимость инструментов окупаются за счет времени, затрачиваемого на изготовление каждой детали.

Сложные геометрии: Благодаря технологии, применяемой при обработке на станках с ЧПУ, они идеально подходят для изготовления деталей сложной формы.

Приоритет отдается коротким срокам выполнения заказов: Это означает, что за один цикл обработки на станке с ЧПУ можно выполнить несколько операций, что может быть очень выгодно с точки зрения времени, затрачиваемого на производство, по сравнению с другими методами.

Таким образом, если учитывать вышеупомянутые факторы проектирования и допусков, а также обстоятельства, в которых должна применяться обработка с ЧПУ, инженеры могут быть уверены, что получат точные, высококачественные и относительно дешевые компоненты для обработки с ЧПУ.

Обработка с ЧПУ и ее альтернативы

Обработка на станках с ЧПУ - очень эффективный и точный метод производства, однако он не всегда применим для всех проектов. Хотя для значительных производственных потребностей, таких как массовое производство, целесообразнее и экономичнее использовать такие методы, как штамповка металла.

Если стоимость является проблемой, вам, возможно, придется выбрать производственные процессы, которые не требуют больших капиталовложений, например штамповку или формовку листового металла. Эти методы могут быть очень дешевыми и в то же время давать хорошие результаты.

Важно также отметить, что обработка с ЧПУ не ограничивает тип обрабатываемого материала, но некоторые из них могут быть не очень подходящими, поскольку используется тепло. Оценка пригодности материала очень важна, когда речь идет о производстве, чтобы получить наилучшие результаты и, в то же время, минимизировать затраты.

Отрасли обрабатывающей промышленности и их функции

Предприятия по обработке на станках с ЧПУ не только поставляют прецизионные детали, но и производят инструменты и устройства, необходимые для других отраслей точного производства. Ниже приводится описание деталей, обработанных на станках с ЧПУ: Этот производственный процесс включает в себя удаление материала из сырья для получения высокоточных деталей.

Сверло с ЧПУ

Сверла с ЧПУ используются для притупления, фрезерования и придания любой другой необходимой формы заготовке. Они прорезают материал на заданную глубину. Это позволяет точно позиционировать и определять размеры отверстий, особенно для сборки и установки в больших конструкциях. Сверлильные станки с ЧПУ отличаются гибкостью, так как они могут сверлить различные материалы в зависимости от требуемой работы. Они играют важную роль в повышении точности и аккуратности производимых деталей.

Сверла с ЧПУ отличаются высокой точностью и обеспечивают сверление отверстий в соответствии со стандартом. Этот метод подходит для многосерийного производства. Сверление с ЧПУ применяется в отраслях, где отверстия должны быть просверлены в определенном месте. Это аэрокосмическая, автомобильная и электронная промышленность.

Токарные станки с ЧПУ

Токарные станки с ЧПУ придают материалу нужную форму, заставляя его вращаться, в то время как лезвия выполняют разрезы. Этот метод больше подходит для изготовления цилиндрических деталей и других подобных форм. Токарные станки с ЧПУ точны и поэтому могут использоваться для производства деталей со сложным дизайном. Благодаря вращению, включенному в процесс резки, резка получается ровной и гладкой. В результате получаются детали с хорошей отделкой поверхности.

Токарные станки с ЧПУ могут использоваться для обработки любых материалов, включая металлы, пластики и т.д. Они широко используются для производства валов, болтов и других круглых деталей. Автоматизация токарных станков с ЧПУ помогает достичь стандартизации изготавливаемых деталей. Этот метод идеально подходит для изготовления деталей высокой точности, особенно если речь идет о деталях с замысловатыми узорами. Токарные станки с ЧПУ широко используются в производственных процессах в различных отраслях промышленности, включая автомобильную и аэрокосмическую.

Фрезерование с ЧПУ