ZAMAK - это название сплава на основе цинка, который используется с алюминием, медью (Kupfer) и магнием. Название ZAMAK произошло от этих слов на немецком языке. Этот сплав обычно содержит от 94% до 96% цинка, остальные материалы добавляются в фольгу или лист. Несколько замечательных качеств делают сплавы ZAMAK хорошими для применения в литье под давлением. Низкая температура плавления, высокая текучесть и высокая прочность в расчете на вес делают эти сплавы чрезвычайно полезными для изготовления твердых, прочных и точных деталей. Помимо этих ключевых характеристик, сплавы ZAMAK обладают и другими свойствами, которые позволяют использовать их в различных областях промышленности.

Литье под давлением Zamak зарекомендовало себя в мире литья металлов как высокорентабельный и уютный метод литья металлов. Zamak - это семейство цинковых сплавов, широко используемых для создания сложных высококачественных деталей во многих отраслях промышленности. Процесс включает в себя впрыскивание расплавленного сплава Zamak в металлическую форму или штамп под высоким давлением. Этот процесс позволяет изготавливать сложные детали с очень точными допусками и очень хорошей отделкой поверхности, что делает его пригодным для производства прецизионных деталей. Литье под давлением Zamak играет все более важную роль, поскольку по мере развития промышленности возрастает потребность в долговечных, легких и прочных материалах. В этой статье мы проанализируем значение литья под давлением Zamak и то, почему человек должен предпочесть литье под давлением Zamak другим методам литья.

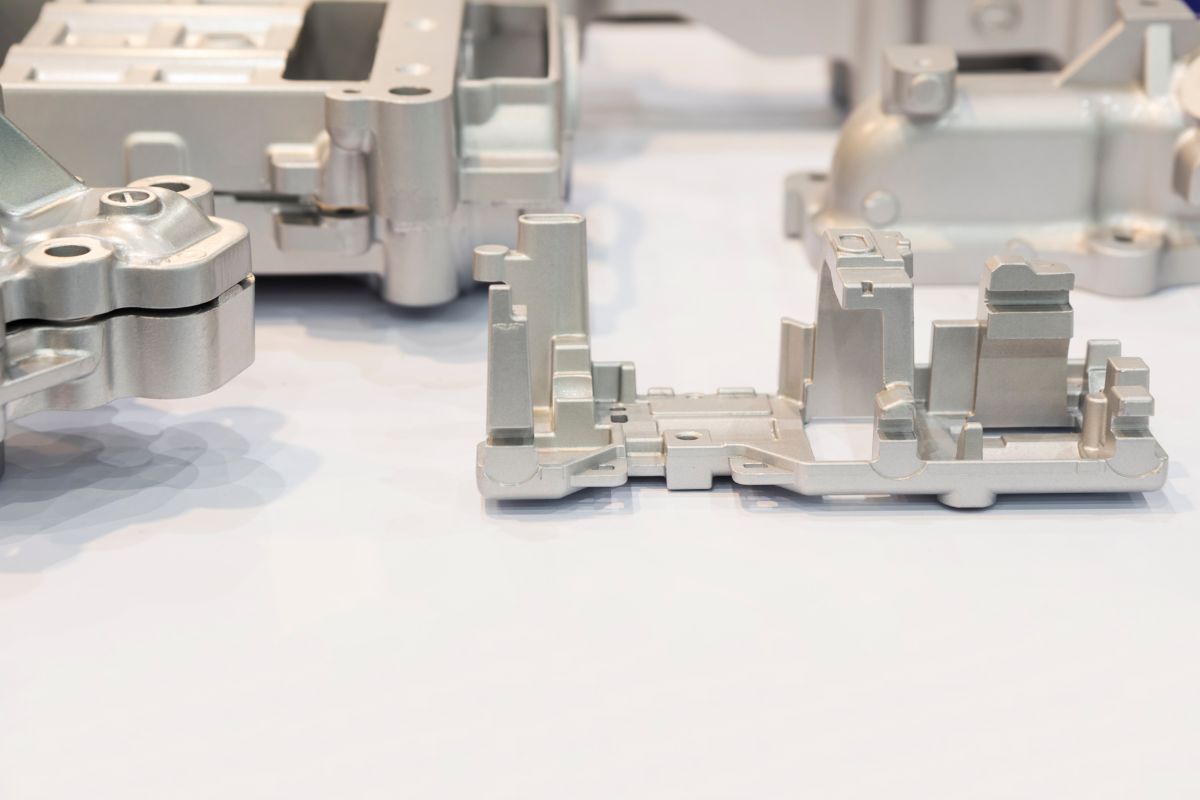

Сплавы ZAMAK используются в литейных цехах для отливки деталей под давлением, и отлитые из них детали используются во многих отраслях промышленности, таких как автомобилестроение, электроника и аппаратное обеспечение. Дополнительным преимуществом этих сплавов является то, что они полностью пригодны для вторичной переработки в соответствии с целями устойчивого развития. Однако литые детали ZAMAK имеют дополнительные варианты поверхности, что поможет производителям получить эстетически привлекательные изделия с первоклассным внешним видом, особенно декоративные детали.

Что такое литье под давлением ZAMAK?

Литье под давлением ZAMAK - это широко используемая технология литья металлов, при которой расплавленный сплав ZAMAK впрыскивается под высоким давлением в форму. Как правило, в этом процессе форма изготавливается из прочной инструментальной стали. Для каждой формы необходимы различные формы, а для процесса литья под давлением ZAMAK требуется только машина для литья под давлением с горячей камерой.

Двухпетельная машина для литья под давлением с горячей камерой состоит из одной неподвижной и одной подвижной половин. Затем эти половины закрываются, и расплавленный металл впрыскивается в форму через инжекционную камеру. Когда металл застывает, отлитая деталь извлекается из формы с помощью выталкивающих штифтов. Этот метод используется в литье под давлением для сплавов ZAMAK.

Горячее камерное литье под давлением (HPDC), литье под низким давлением (LPDC) и гравитационное литье под давлением (GDC) - возможные типы сплавов ZAMAK, подходящих для процессов литья под давлением, с соответствующими преимуществами для различных областей применения.

1. Процесс литья под давлением ZAMAK

Как и другие виды литья под давлением алюминия или магния, метод литья под давлением ZAMAK требует внимания, потому что результаты будут настолько хороши, насколько хорош процесс литья ZAMAK. Ниже приводится типичный процесс литья под давлением ZAMAK в разрезе:

Step#1: Проектирование и создание штампа

Процесс литья под давлением ZAMAK начинается с проектирования формы или штампа и окончательного дизайна детали. Это очень важно, поскольку от этого зависит конечный результат литья. Во-первых, инженеры сначала разрабатывают 3D-модель детали для литья с помощью специализированного программного обеспечения CAD. Как правило, изготавливается и тестируется прототип, конструкция совершенствуется до тех пор, пока не будет утверждена окончательная версия. Во-вторых, после того как окончательный дизайн детали готов, создается пресс-форма, а значит:

Тип впрыска: Температура плавления ZAMAK достаточно низкая, поэтому он должен быть достаточно горячим, чтобы его можно было впрыснуть в форму.

- Инженеры определяют количество полостей: Они расположены так, чтобы обеспечить максимальную эффективность.

- Определите систему разделения: Так соединяются две половины формы.

- Это обеспечивает плавное извлечение литой детали без повреждений и точную конструкцию выталкивающей системы.

- Планирование системы охлаждения: Без охлаждения возникнут дефекты, и качество деталей не будет стабильным.

- Выбор материала пресс-формы: Такие металлы, как H13, SKD61 или другие инструментальные стали, обладают хорошей прочностью и жаростойкостью.

Шаг #2: подготовка сплава ZAMAK

После этого готовят сплав ZAMAK. Сплав ZAMAK очищается несколькими методами рафинирования, такими как термическое рафинирование, химическая реакция, электролитическое рафинирование и зонное рафинирование.

Сплав расплавляется в печи при строго контролируемой температуре, чтобы не допустить перехода сплава в жидкое состояние с примесями. После окончательного рафинирования расплавленный металл хранится в инжекционной камере, где контролируется температура для предотвращения загрязнения.

Шаг #3: Впрыск расплавленного ZAMAK в фильеру.

Одним из важнейших этапов литья под давлением является впрыск расплавленного металла ZAMAK в форму. После подготовки и хранения расплавленного металла в камере впрыска он под высоким давлением впрыскивается в форму с помощью плунжера или поршня. Расплавленный сплав испытывает давление, заставляющее его проникать во все уголки формы, поскольку все пространство полости заполнено.

Таким образом, можно добиться ровной и гладкой поверхности детали и получить качественный результат благодаря правильной технике впрыска. Кроме того, ключевым фактором в достижении этой цели является конструкция каналов впрыска пресс-формы.

Шаг 4: Охлаждение и затвердевание детали

Однако как только расплавленный металл попадает в форму, начинается охлаждение. Они быстро приводят в движение форму из высококачественной инструментальной стали, чтобы отвести тепло расплавленного металла достаточно быстро для его затвердевания. Система охлаждения также используется во многих пресс-формах для ускорения процесса затвердевания.

Просто для достижения требуемого качества деталей и предотвращения дефектов необходима постоянная скорость охлаждения, и чаще всего используются водяные и воздушные системы охлаждения.

Шаг #5: Выталкивание затвердевшей отливки ZAMAK

Следующим шагом после затвердевания сплава ZAMAK является извлечение отливки из формы. При этом необходимо соблюдать осторожность, чтобы сохранить качество детали. Для извлечения затвердевшей детали из формы используются выталкивающие штифты. Форма разрывается на две половины, выталкивающий штифт приводится в действие, и отливка освобождается. Этот шаг требует особой точности, поскольку слишком сильное воздействие на отливку может ее повредить. Правильное выравнивание выталкивающего штифта также гарантирует отсутствие дефектов поверхности и вмятин.

Шаг #6: Отделка и подрезка

На отливке обычно остаются излишки материала, так называемые огарки, которые необходимо удалить. Они также могут влиять на функционирование детали, поэтому их необходимо тщательно обрезать. Очистка детали производится с помощью различных инструментов для обрезки - шлифовальных, полировальных станков. В некоторых литейных цехах обрезка производится вручную. Обрезанные детали могут подвергаться дополнительной обработке поверхности для улучшения качества обработки.

Шаг #7: Обработка поверхности

Обработка поверхности - это заключительный этап литья под давлением ZAMAK. Улучшая внешний вид детали, а также защищая ее от коррозии и износа, поверхностная обработка также не является просто декоративной. ZAMAK является одним из наиболее коммерчески используемых видов отделки поверхностей, чаще всего методом цинкования, когда на оцинкованную поверхность, например, детали ZAMAK, наносится слой цинка или любого другого материала, например, цинка или черного никеля, хрома или другого. Еще одна популярная отрасль - покраска, которая включает в себя окрашивание распылением и порошковую окраску. Преимущество порошкового покрытия заключается в том, что оно обычно менее подвержено сколам и износу.

Таким образом, анодирование, хотя и используется реже, позволяет увеличить твердость поверхности, а также повысить коррозионную стойкость, в основном для самых высококачественных применений, например, в автомобильной или мебельной промышленности и других.

2. Виды литья под давлением Сплавы ZAMAK

Они выпускаются в виде литых сплавов ZAMAK различных марок, в зависимости от конкретных требований. Марки, доступные в этих диапазонах, отличаются различными характеристиками, повышенной прочностью или гибкостью, в зависимости от того, как используется компонент.

ZAMAK 3 и ЗАМАК 5 являются одними из наиболее используемых марок ZAMAK. ZAMAK 3 - это хороший баланс прочности и гибкости для многих областей применения. По сравнению с ZAMAK 5, этот материал обладает превосходной твердостью и прочностью, что делает его идеальным для изготовления структурно прочных деталей.

ZAMAK также выпускается в дополнительных марках. В следующих таблицах приведены состав, преимущества и применение этих сплавов в следующем порядке.

Таблица 1: Состав литейных сплавов ZAMAK

| Марка сплава ZAMAK | Цинк (%) | Алюминий (%) | Магний (%) | Медь (%) | Другие элементы |

| ZAMAK 2 класс | Баланс | 4% | 0.035% | 1% | - |

| ZAMAK 3 класс | Баланс | 3,5 - 4,3% | 0,02 - 0,05% | 0.25% | Fe <0.1%, Pb <0.005%, Cd <0.004%, Sn <0.003% |

| ЗАМАК 5 класс | Баланс | 3,5 - 4,3% | 0,03 - 0,06% | 0,75 - 1,25% | Fe 0.75%, Pb 0.004%, Cd 0.003%, Sn 0.002% |

| ЗАМАК 7 класс | Баланс | 3,5 - 4,3% | 0,005 - 0,02% | 0.25% | Fe 0.075%, Pb 0.003%, Cd 0.002%, Sn 0.001% |

Таблица 2: Характеристики и области применения литейного сплава ZAMAK

| Марка сплава ZAMAK | Характеристики | Приложения |

| ZAMAK 2 класс | Самый прочный и твердый сплав ZAMAK | Инструменты для тяжелой промышленности, детали машин |

| ZAMAK 3 класс | Сбалансированная прочность, гибкость и способность к литью | Автомобильные компоненты, оборудование и корпуса электрооборудования |

| ЗАМАК 5 класс | Повышенная прочность и твердость, превосходное сопротивление ползучести | Шестерни, рычаги, мелкие детали машин |

| ЗАМАК 7 класс | Отличная гибкость и плавность | Электрические клеммы, разъемы |

3. Преимущества сплавов ZAMAK в литье под давлением

Основные причины, по которым сплавы ZAMAK используются в процессе литья под давлением, заключаются в следующем:

Низкая температура плавления: Сплавы ZAMAK имеют низкую температуру плавления и, как правило, плавятся при относительно низких температурах (обычно от 380°C до 420°C), что позволяет экономить энергию и увеличивать скорость производства.

Легкость формовки: Сплавы ZAMAK обладают легкой текучестью, позволяющей расплавленному металлу легко заполнять полость штампа, что способствует производству сложных и высокоразмерных деталей с точными допусками.

Соотношение прочности и веса: Сплавы ZAMAK обеспечивают превосходное сочетание прочности и веса, поэтому они являются хорошим выбором для легких компонентов, устойчивых к механическим нагрузкам.

Отделка поверхности: Поверхность сплавов ZAMAK превосходна, что делает их пригодными для применения в тех областях, где эстетика является важнейшим фактором. Однако эти сплавы могут подвергаться различным видам обработки поверхности, таким как гальванизация, анодирование или покраска, которые не только улучшают их внешний вид, но и повышают их прочность.

Переработка: Сплавы ZAMAK полностью пригодны для вторичной переработки, а значит, снижаются затраты на материалы и количество отходов. Переработка не только сохраняет ресурсы, но и повышает устойчивость производственного цикла.

4. Общие области применения сплавов ZAMAK

Сплавы ZAMAK применяются в самых разных отраслях промышленности:

- Эквивалент углеродной пены Литой ZAMAK используется для изготовления таких деталей, как дверные ручки, детали двигателя и корпуса электрооборудования, благодаря прочности, легкости и термостойкости литого материала ZAMAK.

- Сплавы ZAMAK - идеальный выбор для электроники, например, для корпусов мобильных телефонов, печатных плат или разъемов, они обеспечивают хорошую защиту от электромагнитных помех и долговечность.

- Распространенными материалами для фурнитуры, которые одновременно прочны и устойчивы к коррозии, являются сплавы ZAMAK, которые используются при производстве смесителей, дверной фурнитуры, замков и ручек.

- Применение для отделки поверхностей: ZAMAK хорошо подходит для декоративного применения, где можно использовать различные виды отделки поверхности, начиная от художественного применения в качестве ювелирных изделий, предметов коллекционирования и орнаментов.

Ниже приведена таблица, описывающая применение литых деталей ZAMAK в различных областях, а затем параграфы, посвященные каждой категории, упомянутой в этой таблице.

Области применения литых деталей ZAMAK

| Промышленность | Примеры использования |

| Автомобильная промышленность | Дверные ручки, регуляторы, кластеры, вентиляторы кондиционеров, звуковые системы, детали регулировки ремней безопасности, компоненты двигателя, стартеры, электронные гаджеты для автомобилей. |

| Электронная промышленность | Отливки и детали для ноутбуков, мобильных телефонов, наушников, пультов дистанционного управления телевизорами. |

| Оборудование и мебель | Ручки, рычаги, тяги, шарниры, направляющие для ящиков, декоративные детали мебели. |

| Сантехника и оборудование | Ручки кранов, душевые лейки, циферблаты приборов, переключатели, декоративная окантовка. |

| Игрушки и спортивные товары | Литые игрушечные автомобили, мини-поезда, детали игрушечного огнестрельного оружия и детали спортивного снаряжения. |

1. Автомобильная промышленность

Автомобильная промышленность является одним из самых обширных потребителей литых деталей ZAMAK благодаря их прочности, точности и небольшому весу. Детали ZAMAK имеют небольшой вес, что очень выгодно с точки зрения повышения эффективности использования топлива при сохранении производительности различных автомобильных компонентов. Сложные детали, такие как дверные ручки, набалдашники и панели управления, долговечны и весьма эстетичны, и поэтому сплавы ZAMAK снова становятся идеальным выбором. Кроме того, сплав ZAMAK используется в таких жизненно важных деталях, как вентиляторы кондиционеров, детали звуковой системы, регуляторы ремней безопасности и детали двигателя, чтобы автомобиль работал исправно даже в сложных условиях.

2. Электронная промышленность

Литье под давлением ZAMAK имеет огромное значение для электронной промышленности благодаря своей эффективности для защиты от электромагнитных помех (EMI). Благодаря уникальным свойствам ZAMAK предотвращаются потенциальные сбои сигнала, характерные для электронных гаджетов. В различных изделиях, таких как литье для ноутбуков, детали мобильных телефонов, пульты дистанционного управления телевизорами и наушники, используются детали из сплава ZAMAK. Сплавы ZAMAK обеспечивают высокий уровень точности и долговечности, поэтому они являются хорошим выбором для электронных компонентов, которые должны демонстрировать как структурную целостность, так и устойчивость к воздействию электромагнитных полей.

3. Оборудование и мебель

Благодаря этому факту литые детали ZAMAK широко используются в скобяной и мебельной промышленности благодаря их способности обеспечивать отличную адгезию и достигать высококачественной обработки поверхности. Таким образом, сплавы ZAMAK подходят для декоративного применения. В этой области они широко используются в ручках и рычагах, тягах и шарнирах, а также в направляющих для выдвижных ящиков и декоративных элементах мебели. На сплавы ZAMAK можно наносить различные покрытия - например, хромовые или порошковые - для получения высококачественной отделки, которая при этом остается функциональной и долговечной.

4. Сантехника и приборы

Благодаря коррозионной стойкости литые детали из сплава ZAMAK широко применяются в сантехнической и бытовой промышленности, где от деталей требуется прочность. Главная причина высокой пластичности сплавов ZAMAK заключается в том, что им можно придавать сложные формы, необходимые в сантехнике. Примерами деталей из ZAMAK в этой области являются ручки кранов, душевые лейки, циферблаты приборов и переключатели. ZAMAK может выдерживать суровые условия воды и пара, сохраняя при этом структурную целостность, что делает его хорошим материалом для подобных применений.

5. Игрушки и спортивные товары

Литье под давлением ZAMAK обычно используется в производстве игрушек и спортивного оборудования благодаря своей прочности, точности и небольшому весу. Сплавы ZAMAK позволяют изготавливать специфические и сложные детали, такие как литые под давлением игрушечные автомобили, мини-поезда или компоненты игрушечного огнестрельного оружия. Кроме того, сплав ZAMAK долговечен и способен противостоять износу при изготовлении деталей спортивного инвентаря. ZAMAK гарантирует, что конечный продукт, например игрушечный автомобиль или спортивный снаряд, будет обладать всеми вышеперечисленными свойствами.

5. Сплавы ZAMAK используются в литье под давлением по целому ряду причин.

Сплавы ZAMAK, спектр которых состоит в основном из цинка, алюминия, магния и меди, широко используются в литье под давлением благодаря своим особым свойствам. В целом они обеспечивают преимущества, превосходящие свойства других металлов в конкретных областях применения. Поэтому ниже приведены некоторые ключевые причины, по которым сплавы ZAMAK являются наиболее предпочтительными для литья под давлением:

Причина #1: высокая текучесть

Однако сплавы ZAMAK обладают одним из исключительных свойств - высокой текучестью. Легкость, с которой расплавленный металл поступает в полость формы при литье, называется текучестью. Поскольку сплав ZAMAK обладает этим свойством, его легче заливать в формы сложной формы. Поскольку расплавленный металл свободно поступает во все части полости формы, готовые литые детали имеют гладкую, постоянную и однородную поверхность. В частности, это качество полезно для функциональных деталей, таких как детали со сложной геометрией, требующие очень тонкой проработки.

Причина #2: прочность и высокая жесткость

Сплавы ZAMAK обладают хорошей вязкостью и легко деформируются. Эти сплавы достаточно долговечны и могут использоваться в условиях непрерывной работы или высоких нагрузок. Одним из главных преимуществ сплавов ZAMAK 2 и 5 является их высокая жесткость и прочность, которые подходят для изделий, подвергающихся интенсивной эксплуатации. Литейные сплавы ZAMAK надежны для компонентов, используемых в условиях частых нагрузок и износа, так как сплав долговечен.

Причина #3: высокое соотношение прочности и веса

Хотя прочность на растяжение алюминиевых сплавов несколько выше, сплавы ZAMAK все равно очень хорошо соотносятся по показателю прочность/вес. Литые детали из сплава ZAMAK имеют небольшой вес, но при этом обладают прочностью на растяжение от 280 МПа, что делает их пригодными для применения в различных отраслях промышленности, где требуется не только прочность, но и снижение веса. Баланс, которым обладают ZAMAK, делает их идеальной заменой алюминию в случае деталей, которые должны быть одновременно прочными и легкими.

Причина #4: Низкая температура плавления

Преимуществом сплавов ZAMAK является относительно низкая температура плавления, которая варьируется в диапазоне от 380°C до 420°C (кроме ZAMAK 2). Эта характеристика обеспечивает несколько ключевых преимуществ:

- Как следствие, он менее энергозатратен, так как требует меньше энергии для расплавления металла при более низких температурах.

- Более низкая температура плавления: Результат - более быстрое затвердевание отливок и, следовательно, более быстрое производство.

- Меньше дефектов литья: После очень быстрого затвердевания детали на нее труднее нанести дефекты литья.

Причина #5: отличная адгезия

Сплавы ZAMAK считаются хорошо сцепляющимися с различными материалами покрытия. Эта особенность позволяет использовать широкий спектр (в отличие от высокой точности) проводящих материалов при обработке поверхности (например, гальваническое покрытие или покраска) для получения конечного продукта с определенным внешним видом. Сильная адгезия гарантирует, что покрытия останутся на месте с течением времени, что способствует улучшению эстетики и долговечности литых деталей. Наличие этого свойства хорошо сочетается с продуктами, требующими одновременно функциональности и первоклассной отделки.

Причина #6 Отличные износостойкие и подшипниковые свойства

Сплавы ZAMAK обладают хорошей износостойкостью и устойчивы к трению, возникающему в движущихся частях. Компоненты ZAMAK сохраняют свою функциональность при постоянных нагрузках. Благодаря своей износостойкости литейные сплавы ZAMAK могут применяться для изготовления подвижных деталей, таких как шестерни, рычаги и другие механические компоненты. Это приводит к минимизации необходимости их частой замены и обеспечивает долгосрочную надежность при минимальных затратах на обслуживание.

Причина #7: 100% пригоден для вторичной переработки и экологически безопасен

Сплавы ZAMAK подлежат вторичной переработке и, следовательно, являются экологически чистым материалом. Качество конечного продукта не страдает от повторной переплавки и повторного использования лома ZAMAK. Кроме того, это делает продукт пригодным для вторичной переработки, уменьшает количество отходов и снижает затраты на сырье. Сплавы ZAMAK можно повторно использовать во многих отраслях промышленности, где экологичность приобрела большое значение, а использование сплавов ZAMAK помогает улучшить экологичность производственного процесса.

Причина #8: экономичность

С другой стороны, литейные сплавы ZAMAK стоят немного дороже алюминиевых сплавов, но их стоимость вполне доступна, поскольку она ниже, чем у других металлов. Сплавы ZAMAK дешевле (и, следовательно, экономичнее) по сравнению с такими высокопроизводительными сплавами, как латунь и медь. Сплавы ZAMAK демонстрируют отличные литейные свойства и отличаются высокой прочностью, но при этом они экономичны - все это привлекает производителей, стремящихся найти правильный баланс между производительностью и бюджетом.

6. Как выбрать правильного производителя литья под давлением Zamak?

При оценке производителя или поставщика литья под давлением Zamak необходимо учитывать несколько моментов, чтобы обеспечить оптимальные результаты для вашего проекта:

- Производитель должен иметь опыт литья под давлением Zamak, а также хороший опыт работы с этим сплавом и процедурой литья. Таким образом, они смогут изготовить высококачественную деталь в соответствии с вашими требованиями.

- Возможности и оборудование - ищите производителя с современным оборудованием, позволяющим выполнять большие партии продукции с точностью и качеством, способным справиться с большими объемами производства.

- Надежный производитель должен иметь сертификаты, такие как ISO 9001, что свидетельствует о строгом контроле качества, обеспечивающем постоянство и соответствие высоким стандартам в каждой детали.

- Каждый проект должен быть уникальным, и хороший производитель литья под давлением Zamak должен предоставлять возможности для настройки в соответствии с вашими требованиями, например, индивидуальную отделку, специальные покрытия или специальные сплавы, такие как Die Cast Zamak 3.

- Прочные отношения с производителем являются ключевым фактором - поддержка клиентов. Проверьте поставщиков, которые предоставляют хорошую службу поддержки клиентов на протяжении всего процесса - от разработки, производства и после поставки.

7. Почему литой замак 3 так популярен для прожекторов?

Одним из наиболее используемых сплавов Zamak в индустрии литья под давлением является Die Cast Zamak 3. Zamak 3 известен своими хорошими механическими свойствами, прочностью, долговечностью и простотой литья. Благодаря высокому содержанию цинка он обладает хорошей способностью противостоять коррозии, что делает его пригодным для деталей, подвергающихся воздействию внешней среды, и в автомобильной промышленности. Кроме того, Zamak 3 легко отливается в сложные формы, что облегчает реализацию как крупных, так и небольших проектов.

Благодаря этим преимуществам Zamak 3 Die Cast остается решением для многих областей применения, где важны прочность, вес и коррозионная стойкость.

Мы CNM TECH - один из ведущих производителей литья под давлением ZAMAK.

Мы, в CNM TECH, являемся экспертами в поставке высококачественного литья под давлением ZAMAK. Являясь профессионалом в этой отрасли на протяжении многих лет, мы гордимся тем, что производим прочные, точные и относительно дешевые детали ZAMAK, отлитые под давлением, для различных отраслей промышленности. Мы используем самые современные производственные процессы, чтобы гарантировать, что у нас получаются качественные и надежные детали.

Таким образом, мы знаем, какие материалы вам необходимо использовать. Именно поэтому мы концентрируемся на сплавах ZAMAK с отличной текучестью, высоким соотношением прочности и веса, низкой температурой плавления и возможностью вторичной переработки. Наши литые компоненты ZAMAK подходят для автомобильной промышленности, электроники или аппаратного обеспечения и могут работать в самых экстремальных условиях.

Мы в thediecasting.com работаем с нашими клиентами, чтобы понять их точные потребности и предоставить им решения, специально разработанные для их нужд. Как свидетельство нашего опыта в области инноваций и наличия команды квалифицированных инженеров, мы обещаем поставлять прецизионные продукты, которые имеют превосходную отделку поверхности.

Если вам нужно высококачественное Литье под давлением ZAMAKCNM TECH - правильный партнер для воплощения вашего проекта в реальность. Если вам интересно узнать больше о том, как мы можем помочь с вашим следующим проектом, загляните на сайт thediecasting.com!

8. Заключение

В итоге можно сделать вывод, что литье под давлением Zamak обладает непревзойденными преимуществами по таким параметрам, как стоимость, эффективность и универсальность. Независимо от того, нужны ли вам детали для автомобильной промышленности, электроники или потребительских товаров, литье под давлением Zamak - это процесс, который может дать вам высококачественные прочные детали. Литье под давлением Zamak 3 обладает уникальными преимуществами и, в сочетании с использованием надлежащего производителя литья под давлением Zamak, может гарантировать, что ваша работа будет соответствовать всем требованиям, сохраняя при этом низкие производственные затраты. Используя эту силу, точность и эффективность литья под давлением Zamak, компании по-прежнему могут создавать высокопроизводительные детали для удовлетворения меняющихся потребностей современной промышленности.

Вопросы и ответы

1. Что такое литье под давлением Zamak?

Она также известна как процесс создания точных, прочных деталей путем впрыска расплавленного сплава Zamak в пресс-форму. Он популярен благодаря своей экономичности, прочности и возможности изготовления деталей сложной формы, не требующих дополнительной обработки.

2. В чем разница между Zamak 3 и другими сплавами Zamak?

Zamak 3 - самый распространенный сплав Zamak благодаря балансу прочности и легкости литья. Другие сплавы, такие как Zamak 5, обеспечивают более высокую прочность или твердость в зависимости от необходимости, но Zamak 3 чрезвычайно универсален.

3. Литье под давлением Zamak используется в?

В автомобильной промышленности, электронике, производстве потребительских товаров и промышленного оборудования долговечные и точные компоненты, изготовленные методом литья под давлением Zamak, пользуются большой популярностью.

4. Каков процесс выбора производителя литья под давлением Zamak?

Выберите производителя литья под давлением Zamak с опытом, возможностями оборудования, сертификацией качества, индивидуальным подходом и надежным обслуживанием клиентов.