Одним из таких сплавов, широко используемых в производстве и литейной промышленности, является сплав Zamak 5 на основе цинка, который обладает рядом уникальных свойств. Это объясняется высокой прочностью, долговечностью и коррозионной стойкостью, которыми обладает Zamak 5, что делает его идеальным материалом для использования в литье под давлением. После извлечения Zamak 5 чрезвычайно низкоплавкий и обладает отличными литейными характеристиками, что делает Zamak 5 идеальным материалом для автомобилестроения, производства потребительских товаров и скобяных изделий. Участники отрасли получат полную информацию о свойствах сплава Zamak 5, таких как состав и различные варианты использования, чтобы принимать производственные решения и оптимизировать процесс операционной эффективности.

В статье рассматривается сплав Zamak 5 через его химический состав и производство методы наряду с контролем температуры и поддержанием давления, а также атрибуты механических веществ, влияющие на промышленную производительность.

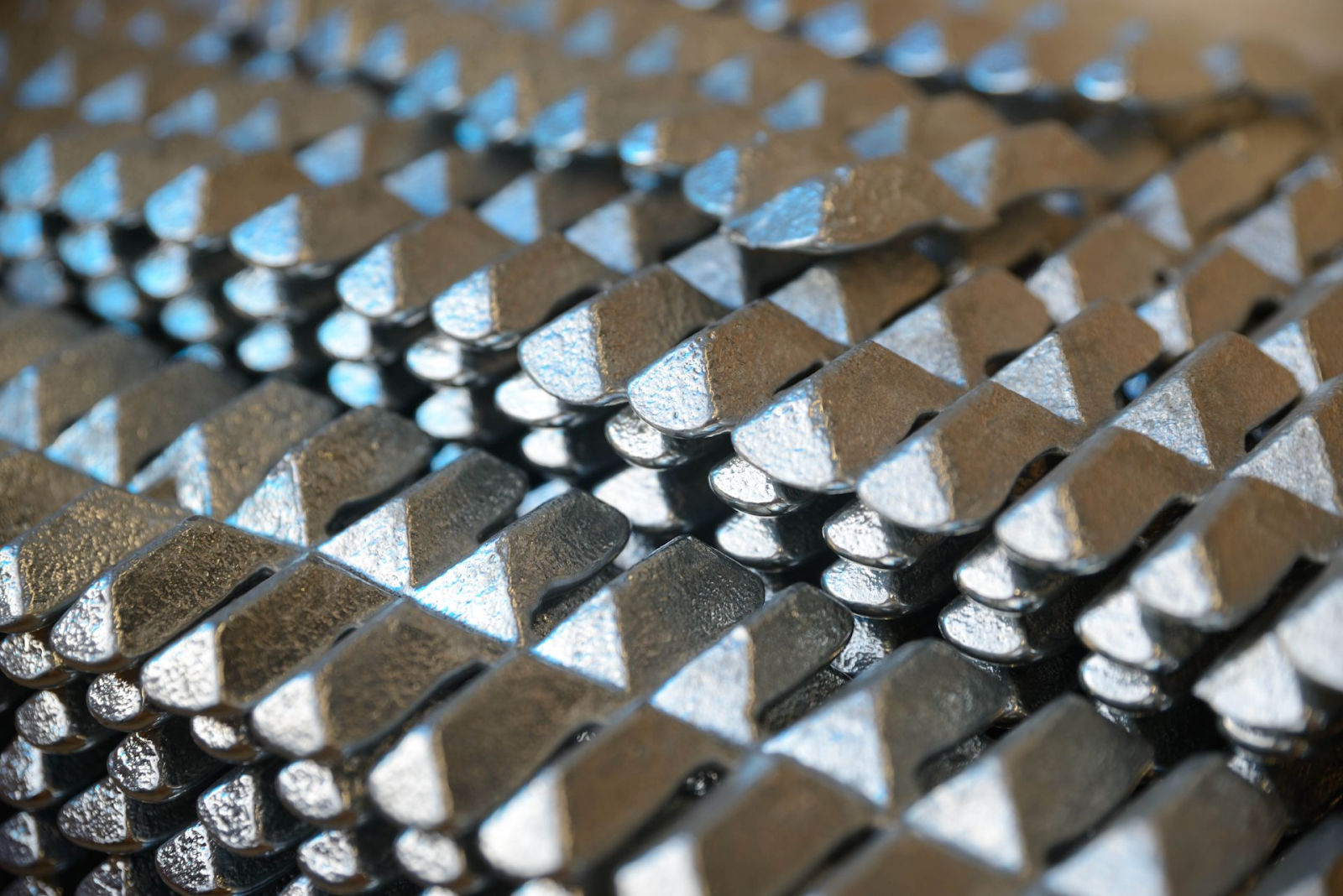

Обзор сплава Zamak 5

Zamak 5 является ведущим сплавом на основе цинка, который в промышленности называют цинково-алюминиевым сплавом. Химически Zamak 5 состоит из 3,5-4,3 процента алюминия, 0,03-0,08 процента магния и 0,75-1,25 процента меди. Благодаря этим элементам, которые производитель может использовать для создания высокопрочных компонентов для автомобильной и аэрокосмической промышленности, а также для производства потребительских товаров, он приобретает высокую прочность. Прочность на разрыв, а также плотность 6,7 г/см³ и относительно широкий диапазон температур плавления 380-385°C присутствуют в этом сплаве благодаря его хорошей долговечности и точности.

Состав и свойства замака 5

Химический состав замака 5

Механические свойства Zamak 5 улучшаются при добавлении сплава на основе цинка с контролируемым процентным содержанием цинка, алюминия, меди и магния.

Это свойство легко плавиться является одним из качеств, которое делает Zamak 5 превосходным сплавом для литья под давлением по сравнению с 96-98% сплавом, который является цинком. Для достижения превосходных результатов очень важно использовать цинковый материал с чистотой 99,99%, чтобы избежать загрязнений, которые могут нарушить прочность и структурную целостность сплава.

Затвердевание материала Zamak 5 улучшается при добавлении алюминия (от 3,5 до 4,3%), так как он улучшает микроструктуру сплава. При этом образуются области с составом, сочетающим в структуре материала пластичность и твердость. Для предотвращения таких дефектов материала, как растрескивание и хрупкость, необходимо измерять точное содержание алюминия в сплаве Zamak.

Присутствие магния от 0,03% до 0,08% в сплаве zamak 5 объясняется тем, что благодаря этому элементу коррозия микротрещин в границах зерен блокируется примесями. Поскольку эта добавка делает сплав более текучим, пресс-форма выигрывает, получая лучшие характеристики заполнения. Отсутствие магния сделает поверхность Zamak 5 дефектной, а также очень трудной для обработки.

Zamak 5 отливается из графита и обладает хорошей износостойкостью и способностью к термообработке при добавлении меди в количестве от 0,75 до 1,25 процента, что повышает сопротивление ползучести и подходит для применения в условиях тепловых колебаний. Поскольку Zamak 5 становится хрупким при превышении допустимых пределов, соотношение меди имеет большое значение.

Физические свойства замака 5

Вес материала Zamak 5 составляет 6,7 г/см³, а плотность - между сталью и выше, чем у алюминиевых сплавов. Благоприятное соотношение веса и прочности делает Zamak 5 подходящим для многих конструкций, в которых используются прочные материалы с малым весом.

Zamak 5 плавится при температуре от 380 до 385 градусов Цельсия, что делает точное литье из zamak 5 экономически выгодным по сравнению с алюминием.

При средней температуре 120 °C прочность на разрыв Zamak 5 составила 330 МПа при пределе текучести 220 МПа и потенциале удлинения 7-10%, что соответствует требованиям промышленного использования. Замак 5 прочен и адаптивен, так как имеет высокий предел текучести 220 МПа и максимальное удлинение почти до разрушения 7-10%.

Механические свойства замака 5

Zamak 5 имеет твердость 91 HB по Бринеллю, идеально сочетая прочность и поверхностную твердость, что делает его отличным вариантом для декоративных ручек или других деталей, требующих защиты от износа.

Устойчивость к ударам:

Показатель ударной вязкости по Шарпи при комнатной температуре составляет 53 Дж, а при -20°C снижается до 35 Дж. Сплав обладает высокой ударной вязкостью, что позволяет ему защищаться от механических напряжений и вибраций в условиях динамических нагрузок.

Zamak 5 выдерживает циклическое напряжение 100 МПа и выдерживает без разрушения до 1 миллиона циклов. На практике Zamak 5 демонстрирует надежную стабильность при длительных нагрузках, поэтому подходит для компонентов машин и деталей стиральных машин.

Механические свойства сплава Zamak 5

В таблице ниже приведены основные механические характеристики алюминиевого сплава Zamak 5.

| Недвижимость | Значение |

| Твердость по Бринеллю | 91 HB |

| Предельная прочность на разрыв | 328 МПа |

| Предел текучести (0,2%) | 269 МПа |

| Прочность на сдвиг | 262 МПа |

| Прочность на сжатие | 600 МПа |

| Усталостная прочность | 56,5 МПа |

| Ударная прочность | 65 J |

| Модуль упругости | 96 ГПа |

| Удлинение | 7% в 50 мм |

Показатели прочности сплава Zamak показывают, как он может противостоять нагрузкам, и ставят его в один ряд с другими материалами, где он может применяться в сложных условиях. Zamak 5 обеспечивает превосходную устойчивость к усталостным нагрузкам и ударам, поэтому подходит для деталей, подвергающихся многократным силовым нагрузкам.

Физические свойства сплава Zamak 5

Благодаря полному набору характеристик, поведение Zamak 5 контролируется физическими свойствами.

| Недвижимость | Значение |

| Диапазон плавления | 380-386°C |

| Плотность | 6,60 г/см³ |

| Электропроводность | 26% IACS |

| Теплопроводность | 109 Вт/мК |

| Удельная теплоемкость | 419 Дж/кг-°C |

| Коэффициент теплового расширения | 27,4 мкм/м°K |

| Коэффициент Пуассона | 0.30 |

Сочетание свойств в Zamak 5 позволяет ему хорошо работать в различных условиях применения, подходящих как для тепловой, так и для электрической проводимости. Соответствующие характеристики плотности и теплопроводности делают Zamak 5 обязательным для использования в теплочувствительных системах, а также обладает хорошими электрическими свойствами, которые обеспечивают разнообразие в использовании электрических деталей.

Преимущества сплава Zamak 5

Для сравнения, превосходные прочностные характеристики, которые демонстрирует Zamak 5 при меньшем весе, объясняются тем, что соотношение прочности к весу составляет 49 МПа, что превышает показатели алюминия A380. Благодаря доминирующей характеристике - высокой прочности при высоком весе - Zamak 5 может успешно применяться в различных областях промышленности, связанных с автомобильной и аэрокосмической отраслями.

Хорошая коррозионная стойкость: Благодаря своему сплаву Zamak 5 не подвержен коррозии в других соленых и влажных условиях, что обеспечивает идеальные преимущества для морского оборудования и открытых применений. Zamak 5 был протестирован в лаборатории, и воздействие соляного тумана на материал в течение более чем 500 часов не повредило его поверхность.

Отличная литейная способность: Zamak 5 особенно хорошо подходит для литья под давлением, поскольку металл достаточно текуч и легко перетекает в сложные литейные формы. Литьевая способность Zamak 5 используется производителями для быстрого и легкого производства, требующего минимальных затрат, особенно в тех случаях, когда изменения геометрических размеров не влияют на функциональность.

Высокая пластичность: Zamak 5 может быть подвергнут холодной штамповке, что достигается благодаря его пластичности, варьирующейся от 7% до 10%. Zamak 5 допускает операции гибки, дросселирования и сверления, что позволяет сделать Zamak 5 более качественным за счет повышения его производственной универсальности.

Процесс производства Zamak 5

Процесс литья под давлением

Материал Zamak 5 имеет низкую температуру плавления, поэтому его нельзя производить на макроинжекционном штампе, но можно на штампе с горячей камерой. Расплавленный металл под высоким давлением поступает в стальную пресс-форму для изготовления деталей с точным допуском и тонкой поверхностью. Однако этот метод позволяет достичь выдающихся показателей эффективности, особенно при изготовлении большого количества изделий.

Параметры процесса

Фактически, три важнейших параметра процесса: давление впрыска от 700 до 1000 бар в сочетании с температурой матрицы от 150 до 200 °C и скоростью охлаждения 50 °C/с. Механическое качество, отличное, должно контролироваться очень точно, чтобы достичь минимального уровня дефектов продукции.

Обработка и отделка

Благодаря своим характеристикам Zamak 5 легко доступен для финишной обработки после стадии литья. Высокая пластичность продукта позволяет выполнять точную резьбу и точное рифление, а также точные гальванические процедуры и порошковые покрытия для усиления защиты от коррозии и эстетических характеристик.

Различия между Zamak 5 и Zamak 3

Химический состав: Zamak 5 - это не Zamak 3, потому что он обладает термостойкостью благодаря включению медного элемента, а Zamak 3 не содержит меди, так как обеспечивает наилучшие возможности литья и защиты от влаги.

Механические свойства: Zamak 5 обладает большей прочностью и твердостью, поэтому имеет лучшие механические свойства и более пригоден для деталей, к которым предъявляются повышенные требования по нагрузке, чем Zamak 3.

Сравнение между Zamak 5 и Zamak 3

| Недвижимость | Замак 5 | Замак 3 |

| Химический состав | Цинк (96-98%), алюминий (3,5-4,3%), магний (0,03-0,08%), медь (0,75-1,25%) | Цинк (95-97%), алюминий (3,5-4,3%), магний (0,02-0,06%), медь (<0,1%) |

| Прочность на разрыв | 330 МПа | 240 МПа |

| Предел текучести | 220 МПа | 160 МПа |

| Удлинение | 7-10% | 10-15% |

| Твердость | 91 HB (Бринелль) | 80 HB (Бринелль) |

| Плотность | 6,7 г/см³ | 6,6 г/см³ |

| Температура плавления | 380-385°C | 380-385°C |

| Приложения | Автомобильная, аэрокосмическая промышленность, потребительские товары, высокопрочные материалы | Игрушки, декоративные изделия, применение в условиях низких нагрузок |

| Ключевое преимущество | Устойчивость к высоким температурам, износостойкость, повышенная прочность и долговечность | Отличная литейная прочность, коррозионная стойкость во влажной среде |

| Недостаток | Менее вязкие, более подвержены хрупкости при высоких температурах | Устойчивость к низким температурам и нагрузкам |

Zamak 5 и Zamak 3 обладают параллельными химическими структурами, механическими характеристиками и общими случаями использования, и эта таблица показывает это в одном месте.

Цинковый сплав Zamak 5 (ASTM AC41A, Z35531, Mazak 5)

Zamak 5 - это цинково-алюминиевый сплав, который находит множество применений благодаря своим отличным прочностным характеристикам и универсальности. В промышленности этот сплав широко известен как Zamak 5, хотя и под AC41A по стандартам ASTM, и Z35531 по системе классификации UNS. Zamak 5 состоит из первичного цинка, легированного алюминием и медью для повышения механических характеристик, таких как прочность, коррозионная стойкость и твердость. Как уже говорилось, свойства при изготовлении относятся к Zamak 5 в его состоянии перед закалкой или другой обработкой. Поскольку из сплава Zamak 5 можно изготавливать как сложные детали, так и высококачественные изделия, он используется для литья под давлением. Поскольку он обеспечивает как экономичность, так и надежную работоспособность, Zamak 5 занял свое место в производстве автомобильной и электронной продукции, а также декоративных изделий.

Температура плавления замака 5

Значения температуры плавления сплава Zamak 5 находятся в диапазоне от 380°C до 386°C (от 716°F до 727°F), что ниже, чем у других металлических материалов. Использование сплава Zamak,5, имеющего более низкую, чем средняя, температуру плавления, играет важную роль в операциях литья под давлением благодаря легкости формовки при более низких температурах процесса. Низкий диапазон плавления сплава помогает облегчить работу над точным производством благодаря требованию к быстрому плавлению и затвердеванию при изготовлении сложных деталей. Zamak 5 имеет низкую температуру плавления, что позволяет производителям финишных покрытий выбирать его в многочисленных автомобильных производствах, а также в производстве мебели и товаров народного потребления.

Модуль Юнга замака 5

Сплав Zamak 5 обладает определенными техническими характеристиками. Модуль Юнга составляет ~96 гигапаскалей (ГПа). Это значение характеризует жесткость материала, поскольку отражает, насколько материал сопротивляется деформации под действием приложенного напряжения. Средняя жесткость Zamak 5 обусловлена тем, что модуль Юнга составляет 96 ГПа, что достаточно близко для достижения требований как по прочности, так и по гибкости. Материал обладает прочностью, на которую он рассчитан, и при этом остается гибким, поскольку его жесткость в умеренном диапазоне 96 ГПа (гигапаскалей) позволяет сплаву сохранять структурную целостность при механическом воздействии.

Эквивалентные материалы для Zamak 5

Для различных областей применения требуются различные вещества, при этом особыми свойствами обладает цинковый сплав Zamak 5, однако существует любое количество эквивалентных материалов и дополнительных веществ. Три основных альтернативных материала, которые можно использовать вместо Zamak 5, - это Zamak 3 (ZnAl4Cu1), Zamak 2 и Zamak 13.

Zamak 3 (ZnAl4Cu1)

Среди сплавов семейства Zamak, Замак 3 Входит в число самых популярных видов благодаря схожим с Zamak 5 характеристикам. Цинк, алюминий и медь - вещества, из которых эти сплавы получают свои кристаллические структуры. Zamak 3 используется в качестве замены Zamak 5, поскольку содержит меньше меди, которая отвечает за более слабую прочность и коррозионную стойкость.

Цинковое литье под давлением

Кроме того, сплавы Zamak 2 и Zamak 7 обладают хорошей литейной способностью, что позволяет использовать их в производстве, требующем высокой точности и высокого качества отделки, как при использовании цинковых сплавов для литья под давлением. Несмотря на то, что эти сплавы имеют различные механические свойства, для них используются одинаковые производственные процессы.

ALSi12

Если требуется слегка повышенная прочность при высоких температурах, пользователи могут заменить алюминиево-кремниевый сплав ALSi12 некоторыми альтернативными материалами для закупок. Одинаковый химический состав между Zamak 5 и ALSi12 не обязательно должен совпадать, поскольку они оба используются в литье и литье под давлением.

ADC 12 (алюминиевый сплав)

Если требуется хорошая коррозионная стойкость и литейные свойства, алюминиевый сплав ADC 12 может быть использован в качестве эквивалентного материала для замены некоторых производственных применений. Поскольку Zamak 5 может быть немного тверже, выбор следует делать исходя из критериев производительности.

По индивидуальному балансу механических свойств, приобретенных по прочности на разрыв и коррозионной стойкости, а также твердости, такой эквивалент подбирается производственными бригадами.

Процесс литья Zamak 5

Литье Zamak 5 может быть сохранено и оптимизировано в конечном продукте с помощью различных этапов процедуры литья Zamak 5. Основным методом производства Zamak 5 является литье под давлением,g при котором расплавленный металл Zamak 5 впрыскивается под высоким давлением в металлические формы. Операция литья Zamak 5 состоит из нескольких последовательных операций.

Подготовка пресс-формы:

Штамп должен быть нагрет выше определенной температуры, чтобы в процессе впрыска предотвратить тепловой удар по образцу. Затем мы разрешаем использовать ток снаружи, чтобы убедиться, что поверхность отливки и выходная продукция всегда без дефектов.

Плавка сплава Zamak 5:

Сплав Zamak 5 должен нагреться до температуры 380-390°C (716-734°F), прежде чем он станет полностью жидким. Сплав нагревают в печи до указанной температуры, после чего он становится жидким и поддается инжекции.

Впрыскивание расплавленного сплава:

Сплав Zamak 5 после плавления переходит из жидкой формы в соответствующим образом подготовленную полость пресс-формы под высоким давлением. Давление впрыска для различных по сложности деталей и их величине составляет 30-60 МПа, которые применяются производителями для формования.

Охлаждение и выброс:

Затем, когда в форму попадает расплавленный материал сплава, он начинает остывать и становится твердым. Отливка выливается из формы, когда она перестает сохранять достаточную температуру охлаждения. Продолжительность охлаждения формы и ее температура могут контролироваться для обеспечения качества конечной отливки (во избежание деформации).

Отделочные работы:

Выталкивание деталей Zamak 5 требует их обработки через различные финишные процедуры, в ходе которых детали обрезаются, зачищаются, полируются и, наконец, покрываются лаком, чтобы соответствовать конечным требованиям.

Процесс литья Zamak 5 эффективен для крупносерийного производства, поскольку позволяет создавать сложные объекты с точными требованиями к допускам. Сплав с исключительной текучестью корректирует заполнение сложных полостей формы, поэтому сплав подходит для производства тонких деталей в автомобильном и аппаратном секторах, а также бытовых электронных устройств.

Различные стандарты для сплава Zamak 5: Глобальная перспектива

Zamak 5, несколько универсальный цинковый сплав, известен под разными названиями, однако их идентификация зависит от конкретного стандарта, а также страны происхождения. Различные спецификации, относящиеся к Zamak 5, имеют различные тенденции, характерные для регионов в зависимости от метода производства и предыдущего обозначения. Эти обозначения очень важны для пользователей Zamak 5, поскольку они определяют протоколы для компании в соответствии со спецификациями сплава в различных секторах рынка и региональными стандартами. Все мировые стандарты и альтернативные названия сплава Zamak 5 представлены в одном большом обзоре.

Мировые названия и стандарты для сплава Zamak 5

В следующей таблице приведены стандарты разных стран и их названия сплава Zamak 5.

| Традиционное имя | Замак 5 |

| Краткое название композиции | ZnAl4Cu1 |

| ASTM | AC 41A |

| Общее название | Сплав 5 |

| Китай | ZX03 |

| JIS (Япония) | Тип 1 (самородок) ZDC1 (сплав) |

| Краткое европейское обозначение | ZL0410 (самородок) ZP0410 (сплав) |

| Германия DIN 1743-2 | Z420 |

| Франция NFA 55-010 | Z-A4UI |

| ВЕЛИКОБРИТАНИЯ BS 1004 | Сплав B |

| UNS (Единая система нумерации) | Z35530 (самородок) Z35531 (сплав) |

Почему эти стандарты важны?

Различные стандарты сплава Zamak 5 были приняты в результате глобального внедрения комбинации промышленных практик, основанных на региональном влиянии, и международных требований к коммуникации. Это (Zamak 5) означает, что компании, производящие материалы Zamak 5, а также их инженеры должны знать о региональных стандартах и обозначениях этого материала, чтобы выбрать подходящий материал для своего применения. В стандартах обязательно указывается химический состав сплава Zamak 5, его эксплуатационные характеристики, чтобы выбрать подходящие материалы для литья и механической обработки.

Преимущества сплава Zamak 5

Zamak 5 применяется в различных областях промышленности как универсальный, прочный сплав цинка, обеспечивающий множество полезных свойств для различных производственных процессов. Zamak 5 может похвастаться трехкратным улучшением характеристик превосходной прочности, а также высокой вязкостью и защитными свойствами, что делает его пригодным для широкого применения в потребительских устройствах и промышленном оборудовании. Таковы основные преимущества, которые сплав Zamak 5 предлагает производителям.

1. Прочность, долговечность и безопасность

Цинковый сплав Zamak 5 сохраняет выдающиеся эксплуатационные качества с точки зрения прочности, а также уровня твердости. Сплав обладает высокой устойчивостью к силовым воздействиям, поэтому он остается надежным решением для ответственных применений, требующих очень высокого процента нагрузки. Zamak 5 важен для промышленности, поскольку он очень устойчив к физическим воздействиям и в то же время отвечает абсолютным требованиям безопасности при контактах.

Zamak 5 обеспечивает безопасность по сравнению с некоторыми металлами, такими как магний, избегая проблем, связанных с огнем. Zamak 5 обладает редким качеством, которое отличает его от других распространенных материалов, поскольку он никогда не впитывает влагу, что не приводит к проблемам водопоглощения, подобным пластику. Благодаря свойству безопасности для контакта с человеком, Zamak 5 используется в производстве косметической упаковки.

Благодаря своим качествам, связанным с надежностью, которые обеспечивают безопасность как производителям, так и конечным потребителям, Zamak 5 находит все большее применение в новых технологиях.

2. Превосходное качество литья под давлением

Zamak 5 используется для литья под давлением благодаря способности этого сплава производить высококачественные детали без дефектов. Благодаря способности создавать гладкие, готовые изделия с минимальными дефектами, сплав Zamak 5 позволяет получать высококачественные отливки под давлением, что приводит к минимальным затратам на постпроизводственный процесс.

Zamak 5 обладает свойствами натурального зама, что позволяет использовать точные методы формовки для производства изделий, которые отличаются высоким уровнем совершенства в процессе производства. Поскольку Zamak 5 не требует формальных этапов отделки, процесс изготовления позволяет сэкономить время и средства на производственные операции. Детали Zamak 5 имеют приятный внешний вид, поскольку дизайнеры могут окрашивать или хромировать их в соответствии со своими вкусами.

Благодаря простоте отделки Zamak 5 идеально подходит для применения в изделиях для украшения дома, деталей домашней мебели и декоративных элементов освещения. Благодаря своей прочности детали из Zamak 5 не подвержены потускнению.

3. Превращаются в различные конечные продукты

Zamak 5 обладает превосходными свойствами для производственных работ. Тот факт, что сплав податлив по своей природе, поскольку цинк вязкий, позволяет легко придавать ему форму для различных рабочих операций в процессе производства. Zamak 5 может легко работать с различными методами производства, такими как литье, гибка, механическая обработка и клепка, чтобы удовлетворить требования производства.

Zamak 5 отличается легкостью обработки, что делает его важным аксессуаром для различных отраслей промышленности, которые выигрывают от снижения затрат на производство и поддержания легкого производственного процесса. Благодаря тому, что этот материал является предпочтительным для сборки литых изделий и компонентов ручек, процесс сборки деталей из Zamak 5 становится менее трудоемким.

4. Экономически эффективное производство

Zamak 5 - это материал, который обеспечивает исключительную ценовую доступность для производителей. Zamak 5 настолько недорог, что стоит дешевле других сплавов и очень экономичен при литье. Его разумная структура стоимости, однако, приглашает производителей достичь более высоких стандартов экономической эффективности, а его превосходные свойства привлекают производителей.

Zamak 5 обладает большим потенциалом для вторичной переработки, что делает возможность его использования в качестве вторичного сырья важным фактором снижения долгосрочных производственных затрат. Изделия из Zamak 5 пригодны для многократного использования и ведут к производству металлолома, который будет восстановлен, что позволит сэкономить средства и минимизировать количество отходов.

5. Экологически чистый производственный цикл

Производство Zamak 5 в значительной степени соответствует экологичности. Zamak 5 не представляет особой угрозы для окружающей среды, так как при его производстве используется другая технология, нежели при производстве некоторых металлов. Производство сплава не загрязняет окружающую среду, поскольку не образуются побочные продукты. Если говорить об экологическом законодательстве, то Zamak 5 является хорошим выбором, а также предоставляет компании экологически безопасный метод соблюдения собственных норм.

Ограничения Zamak 5

Хотя у Zamak 5 много положительных сторон, при выборе следует ориентироваться на его фиксированные ограничения.

Плохая устойчивость к влажности

При контакте Zamak 5 с влажной средой на его поверхности образуется окисление, поскольку он демонстрирует слабую устойчивость к влаге. Производители изделий из Zamak 5 должны предусмотреть меры защиты от избыточной влаги, а если таковых нет, то следует предусмотреть дополнительные защитные покрытия от его разрушения.

Ограниченная устойчивость к высоким температурам

Термостойкость Zamak 5 находится на умеренном уровне. Zamak 5 не следует использовать в тех случаях, когда температура превышает 80°C, из-за очень сильного падения прочности на разрыв, что увеличивает риск разрыва или изгиба.

Не идеальны для легких приложений

Деталь, полученная с использованием Zamak 5, тяжелее, так как имеет большую плотность, чем конкурирующие цветные сплавы. При изготовлении легких элементов для таких применений необходимо учитывать другие материалы сплава, поскольку они определяют требования.

Проблемы коррозионной стойкости других металлов

Когда цинк или олово сочетаются со свинцом для получения этого материала, долговечность Zamak 5 снижается из-за уменьшения коррозионной стойкости полученного сплава. В частности, при использовании Zamak 5 необходимо уделять особое внимание сочетанию материалов.

Ударные свойства при низких температурах

В холодных условиях прочность Zamak 5 снижается в местах, где температура опускается до крайне низких значений, поэтому он не пригоден для использования в холодных условиях.

Где использовать Zamak 5?

Zamak 5 широко используется во многих отраслях, включая литейную промышленность. Zamak 5 отлично подходит для изготовления элементов автомобилей и декоративных изделий. Некоторые распространенные области применения включают:

Сантехника: Zamak 5 обладает способностью защищать себя от коррозии, благодаря чему широко используется в производстве аксессуаров для ванных комнат, таких как смесители и ручки.

Компоненты огнестрельного оружия: Сплав очень прочный и долговечный, поэтому отлично подходит для изготовления деталей огнестрельного оружия.

Игрушки и предметы коллекционирования: Однако благодаря простому процессу формовки и первоклассной обработке поверхности Zamak 5 является популярным выбором для литья игрушек и миниатюрных изделий, а также коллекционных изделий.

Производство замков и скобяных изделий: Zamak 5 преобладает в обрабатывающей промышленности для производства замков с ручками, ручек замков и других деталей фурнитуры благодаря хорошим прочностным характеристикам и легкой обрабатываемости такого сплава.

Электроника и бытовая техника: Zamak 5 обладает долговечностью и привлекательными качествами, поэтому такие предметы домашнего обихода, как блендеры и степлеры, потолочные вентиляторы и другая бытовая техника, ценят Zamak 5.

Механические свойства сплава Zamak 5

Сплав Zamak 5 определяется своими структурными качествами для хорошей или плохой работы в различных промышленных операциях. Сплав Zamak 5 обладает прочностью на разрыв, удлинением, твердостью и коррозионной стойкостью. Эти показатели изменяются количественно, когда меняется процесс литья, состав металлического сплава и скорость охлаждения.

Прочность на разрыв: Сплав Zamak 5 сохраняет прочность на разрыв 280-300 МПа, что выше, чем у других сплавов на основе цинка.

Прочность на разрыв: Сплав Zamak 5 обладает отличной устойчивостью к деформации под напряжением, так как предел текучести составляет около 230 МПа.

Удлинение: Сплав Zamak 5 имеет средний круг пластичности (между 3 и 6%) по скорости удлинения. Его свойства позволяют допускать небольшие деформации, не сопровождающиеся растрескиванием, и поэтому он подходит для использования в гибких системах.

Твердость: Твердость Zamak 5 составляет 90-120 HB (твердость по Бринеллю), что делает материал применимым в областях, требующих относительно низкой износостойкости.

Устойчивость к коррозии: Даже при среднем содержании влаги и стандартных химических веществ сплав Zamak 5 отлично противостоит коррозии. Zamak 5 хорошо подходит в качестве материала для наружных и автомобильных компонентов.

Области применения сплава Zamak 5

Zamak 5 выбирают для широкого спектра отраслей промышленности, поскольку он сочетает в себе хорошие литейные характеристики с сильными механическими свойствами. Его применение включает в себя:

Автомобильная промышленность: В качестве основного материала для изготовления тонких функциональных компонентов для автомобильных двигателей и корпусов обшивки автомобилей, корпусов электронных устройств, Zamak 5 является одним из ключевых материалов.

Оборудование и фурнитура: Такие материалы, как Zamak 5, служат автомобильному сектору, поскольку они сохраняют высокую прочность и долговечность, а их отделка радует глаз.

Потребительские товары: Сплав Zamak 5 - это материал, который производители используют из-за его благоприятной прочности и коррозионной стойкости, а также для придания формы при производстве игрушек и электрических разъемов, а также бытовой техники.

Электроника: Zamak 5 хорошо проводит электричество, хорошо отливается в сложные формы и используется для изготовления корпусов и кожухов электронных устройств.

Преимущества сплава Zamak 5

Zamak 5 обладает рядом важных преимуществ, которые делают его предпочтительным сплавом для производителей.

Эффективность затрат: Стоимость Zamak 5 - это отличный вариант, так как он обеспечивает хорошую прочность и легкое литье по более простой и дешевой цене, чем другие металлические альтернативы.

Универсальность: Причина, по которой Zamak 5 выбирают для изготовления сложных, точных деталей, - простота изготовления сложных форм, без каких-либо приспособлений.

Качество отделки: Поскольку Zamak 5 создает превосходные гладкие поверхности, существует необходимость в высококачественных отделочных работах, чтобы производители могли получить более высокое качество отделки.

Высокое соотношение прочности и веса: Сплав Zamak 5 хорошо подходит для автомобильной промышленности и других подобных отраслей, поскольку этот сплав обеспечивает высокую прочность и независимость от веса.

Проблемы и соображения при использовании Zamak 5

Несмотря на то, что сплав Zamak 5 обладает рядом преимуществ, существует несколько критических моментов при его использовании.

Температурная чувствительность: Однако Zamak 5 обладает термочувствительностью, так как его свойства не ухудшаются при повышении температуры ниже 250°C (482°F). Детали из Zamak 5 должны быть ограничены в течение срока службы средами, где температура достаточно низкая, чтобы не превысить этот порог.

Ограничения по обработке: Несмотря на простоту процесса литья Zamak 5, этот материал создает проблемы при выполнении машинных операций с применением агрессивных методов, так как материал склонен к задирам, а также к износу механизмов. Для достижения успешных результатов специалистам необходимы соответствующие инструменты и правильные технологии.

Воздействие на окружающую среду: Оценка Хорошая коррозионная стойкость Zamak 5 должна также учитываться при воздействии на окружающую среду, которое Zamak 5 оказывает в процессе производства и цикла. Zamak 5 может быть дополнительно улучшен за счет переработки и сокращения отходов при литье, и промышленность делает это для повышения экологичности цинкового сплава.

Услуги по литью под давлением Zamak 5 в CNM TECH

Мы предлагаем выдающиеся решения по литью под давлением Zamak 5 в рамках портфеля CNM TECH для различных отраслей промышленности, от автомобильной, аэрокосмической до производства потребительских товаров. Мы являемся организацией, специализирующейся на глубоком опыте и современных системах литья под давлением, которые позволяют нам разрабатывать детали, обеспечивающие превосходные эксплуатационные характеристики, способность и обслуживание.

Применяя наш современный метод литья под давлением, вы получите изделия Zamak 5 с хорошими размерами, отличным качеством поверхности и систематическим временем изготовления для экономичного количества продукции. Проще говоря, с CNM TECH клиенты могут точно диктовать свои спецификации материалам для литья под давлением и получать сжатые сроки выполнения заказа.

Ознакомьтесь со всеми нашими предложениями Zamak 5, которые обеспечивают возможность создания прототипов и крупносерийного производства. На сайте www.thediecasting.com вы можете узнать, как решения Zamak 5 от нашей компании увеличивают срок службы изделий.

Вы должны выбрать услуги литья под давлением Zamak 5 от CNM TECH, так как они являются точными.

Заключение

Цинковый сплав 5 широко используется в промышленности для изготовления деталей, требующих точности, особенно в автомобилестроении, производстве аппаратуры и электроники, которые отличаются низкой себестоимостью и эффективностью. Смесь цинка, алюминия, магния с медью в сплаве Zinc Alloy 5 позволяет получить прочный материал с отличными механическими характеристиками, прочностью, устойчивостью к коррозии и литью. Технологии производства с использованием литья Zamak 5 при правильном подходе и контроле температуры и давления позволяют получать высококачественные компоненты с минимальным количеством дефектов, когда бы они ни применялись. Однако Zamak 5 имеет низкую температуру плавления и текучесть, что делает его пригодным для очень сложных конструкций, поэтому он широко применяется в промышленности.

Вопросы и ответы

1. Каковы основные характеристики процесса литья под давлением на CNM TECH, которые приводят к созданию Zamak 5?

A: Высокоэффективный цинковый сплав обладает такими характеристиками, как превосходная прочность и стабильность размеров, а также отличная защита от коррозии. Одним из них является Zamak 5. Zamak 5 обладает исключительной способностью к литью, благодаря чему возможно изготовление чрезвычайно детализированных, сложных компонентов с минимальной механической обработкой. CNM TECH использует Zamak 5 для производства надежных экономичных компонентов, которые могут использоваться в автомобильной промышленности, бытовой электронике и аппаратном обеспечении.

2. Может ли CNM TECH изготовить определенные детали Zamak 5 в соответствии с требованиями моего проекта?

A: Безусловно. Являясь специализированной компанией, CNM TECH предлагает индивидуальное решение по литью под давлением Zamak 5. Компания изготавливает пресс-формы с клиентами - компаниями, которым требуется как малосерийное прототипирование, так и крупносерийные детали, которые должны точно соответствовать заданным параметрам. Благодаря самоотверженному труду наших сотрудников в процессе производства мы получаем точные результаты и надежную работу.

3. Какие возможны виды обработки для завершения литья по технологии Zamak 5?

A: В CNM TECH для деталей Zamak 5 предлагаются различные виды отделки: гальваническое покрытие в сочетании с порошковой окраской, хромирование, покраска и полировка. Использование методов отделки позволяет улучшить внешний вид, износостойкость и защиту от коррозии деталей, которые могут быть функциональными или декоративными.