Сплавы Zamak, широко используемые в литье под давлением, обладают такими привлекательными характеристиками, как универсальность, прочность и долговечность. Из всех Цинковое литье сплавы, Zamak3 и Zamak5 являются наиболее распространенными благодаря своим особым характеристикам и универсальности областей применения. Чтобы не навредить своим функциям, производителям и инженерам, которые делают выбор, важно изучить и отличить различные качества этих сплавов. В этом руководстве рассматриваются все различия и сходства между Zamak 3 и Zamak 5, а также их применение в различных условиях и их возможности.

Что такое замак?

Zamak, термин, который является акронимом для цинка, алюминия, магния и Kupfer, (оригинальное немецкое название меди), обозначает группу сплавов на основе цинка, широко используемых для литья под давлением. Некоторые из свойств, которые делают эти сплавы желательными, - полированный внешний вид, точные размеры и высокая коррозионная стойкость.

Сплав типа Zamak различается в зависимости от доли алюминия, магния и меди в его составе. Две распространенные формы - Zamak 3 и Zamak 5, которые имеют различные параметры для разных отраслей промышленности.

Химический состав Zamak 3 и Zamak 5

Это связано с тем, что характеристики сплавов Zamak 3 и Zamak 5 зависят от их химического состава. Эти два сплава содержат основную долю цинка, но отличаются по второстепенным элементам, что приводит к различным свойствам.

| Элемент | Замак 3 Состав (%) | Состав Zamak 5 (%)

|

| Цинк (Zn) | ~96 | ~95.5 |

| Алюминий (Al) | ~3.9 | ~3.9 |

| Магний (Mg) | ~0.04 | ~0.04 |

| Медь (Cu) | 0 | ~0.75 |

Ключевые различия

- Замак 3 не содержит меди, что обеспечивает ему несколько лучшую коррозионную стойкость в определенных условиях.

- Замак 5 Содержит около 0,75% меди, что повышает его прочность и твердость.

- Сравнение механических свойств

Именно по этой причине Zamak 3 и Zamak 5 имеют некоторые различия в механических свойствах, которые являются результатом различий в их рецептуре. Это влияет на их применение, а также на эффективность работы в различных условиях.

Таблица: Механические свойства Zamak 3 в сравнении с Zamak 5

| Недвижимость | Замак 3 | Замак 5

|

| Плотность (г/см³) | 6.6 | 6.7 |

| Предел текучести (МПа) | 220 | 250 |

| Удлинение (%) | 10 | 7 |

| Твердость (Бринелль) | 82 | 90 |

| Ударная прочность (Дж) | Выше, чем Zamak 5 | Ниже, чем Zamak 3 |

Анализ

- Сила: Zamak 5 имеет более высокий предел прочности на разрыв и текучесть, что делает его более прочным для применения в сложных условиях.

- Пластичность: Zamak 3 демонстрирует лучшее удлинение и ударопрочность, подходит для деталей, требующих гибкости.

- Твердость: Высокая твердость Zamak 5 обеспечивает повышенную износостойкость.

- Применение Zamak 3 и Zamak 5 литейные изделия

А именно, свойства Zamak 3 и Zamak 5 делают их пригодными для конкретного использования.

Замак 3 литье Приложения

- Потребительские товары: Часто встречается на литых конечных изделиях, таких как дверные ручки, молнии и другие мелкие декоративные детали.

- Электроника: Детали, отлитые под давлением из сплава Zamak 3, могут сохранять более стабильные размеры, чем детали из других сплавов, особенно при изготовлении корпусов и ограждений.

- Игрушки: Многие литые игрушки, изготовленные с использованием технологии литья под давлением zamak 3, известны своей хорошей обработкой поверхности и легкостью в обработке.

Замак 5 литьё под давлением Приложения

- Автомобильная промышленность: Благодаря высокой прочности литые детали из сплава Zamak 5 используются в конструктивных и функциональных частях различных устройств.

- Оборудование: Детали письменных принадлежностей - петли, кронштейны, замки, отлитые под давлением цинка, - выигрывают от его повышенной твердости.

- Промышленное оборудование: Литые детали Zamak 5 - это выбор для всех деталей из цинкового сплава, испытывающих высокие нагрузки.

Таблица: Применение по отраслям промышленности

| Промышленность | Замак 3 литьё под давлением

| Замак 5 литьё под давлением |

| Потребительские товары | Небольшие декоративные предметы | Прочные функциональные части |

| Автомобили | Внутренние детали с низкой нагрузкой | Конструктивные элементы, подвергающиеся высоким нагрузкам |

| Электроника | Прецизионные корпуса | Термостойкие компоненты |

Преимущества и ограничения

Преимущества Zamak 3 литейные изделия

- Экономичность: Более низкая стоимость материала по сравнению со сплавами Zamak 5.

- Устойчивость к коррозии: Отлично подходит для использования в средах, где медь ускоряет коррозию.

- Легкость отливки: Обеспечивает лучшую текучесть в процессе литья под давлением цинка.

Преимущества Zamak 5 литейные изделия

- Прочность и твердость: Высокая механическая прочность и износостойкость.

- Долговечность: Лучше подходит для применения в условиях высоких нагрузок.

- Обработка поверхности: Повышенная пригодность для нанесения покрытия и отделки.

Ограничения

Замак 3:

Сохранение ограниченной мощности при необходимости работы в условиях повышенной нагрузки.

Замак 5:

Это еще одна причина несколько меньшей коррозионной стойкости при более высоких концентрациях меди в сплаве.

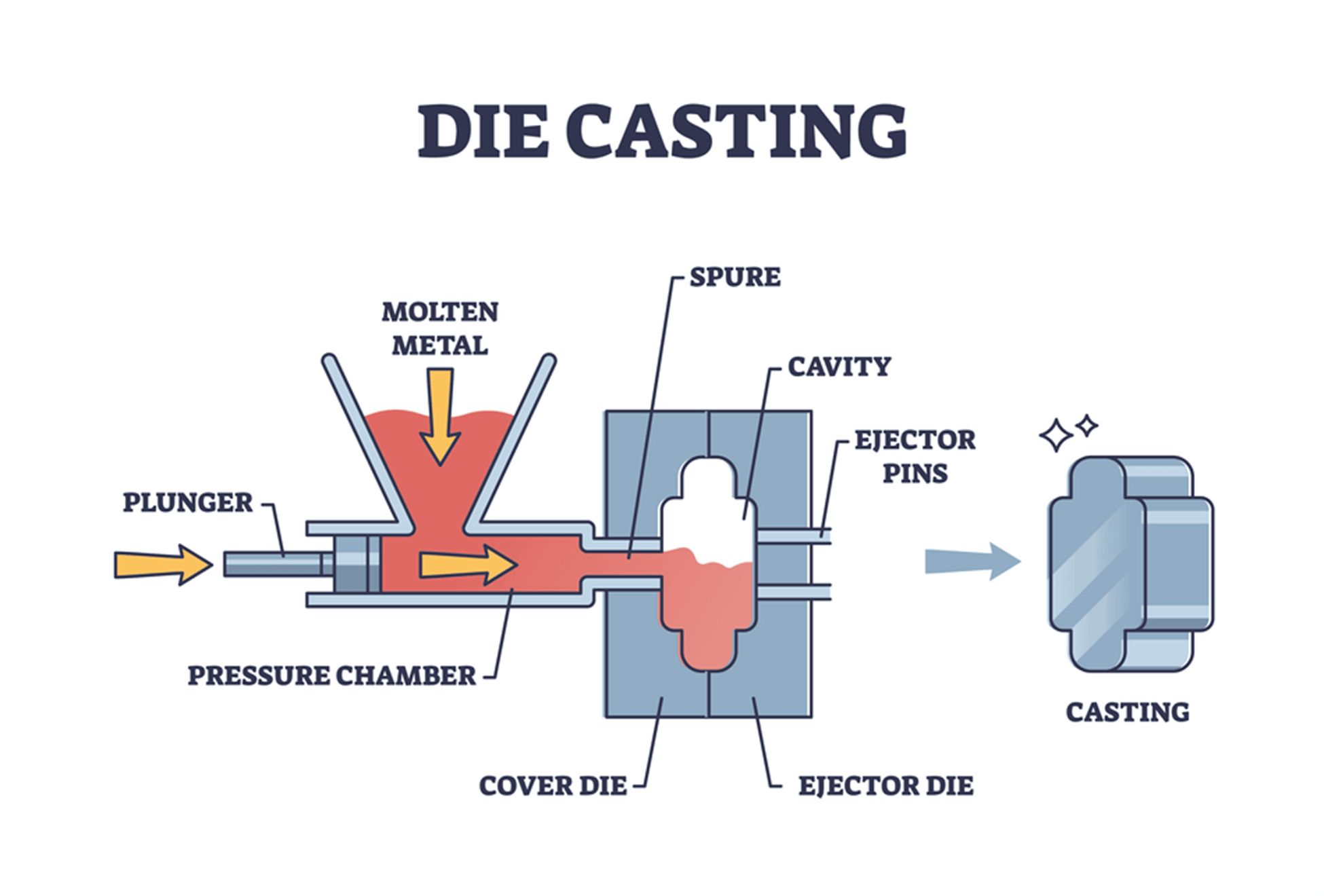

Литье под давлением Zamak 3 против литья под давлением Zamak 5

Литье под давлением - это процесс вдавливания металла под высоким давлением в полость формы. Как литье под давлением Zamak 3 и литье под давлением Zamak 5 Они прекрасно справляются с изготовлением сложных форм с жесткими допусками, но есть и заметные отличия:

| Параметр | Литье под давлением Zamak 3 | Литье под давлением Zamak 5 |

| Текучесть | Superior | Немного ниже |

| Усадка | Минимум | Немного выше |

| Температура литья | Нижний (~380°C) | Немного выше (~385°C) |

| Обрабатываемость | Превосходно | Хорошо |

Обзор процесса литья под давлением

Ключевые соображения:

- Простота использования: Литье под давлением Zamak 3 также имеет преимущества перед другими видами литья благодаря сравнительно более низкой температуре литья и лучшей текучести.

- Устойчивость к стрессу: Поэтому литье под давлением Zamak 5 может применяться для изготовления прочных деталей и узлов.

- Выбор правильного сплава

Факторы, которые необходимо учитывать

Требования к заявке:

- Для областей применения, где требуется высокая стабильность размеров, коррозионная стойкость и низкая нагрузка на подшипники: следует использовать материал из сплава Zamak 3.

- При выборе по прочности и твердости выбирайте сплав Zamak 5 для деталей, требующих высокого уровня прочности и меньшей стрессоустойчивости.

Стоимость:

- Замечено, что сплав Zamak 3 немного дешевле, чем сплав Zamak 5.

Окружающая среда:

- Zamak 3 может лучше работать в коррозионных условиях из-за отсутствия меди в сплаве.

Таблица решений: Замак 3 против Замак 5

| Требование | Рекомендуемый сплав

|

| Высокая прочность | Сплав Zamak 5 |

| Экономическая эффективность | Сплав Zamak 3 |

| Устойчивость к коррозии | Сплав Zamak 3 |

| Износостойкость | Сплав Zamak 5 |

Практические примеры использования Zamak 3 и Zamak 5

Таким образом, мы изучим, как принятые сценарии Zamak 3 и Zamak 5 работают на практике. Это также позволит понять их преимущества и характер применимости к определенным функциям.

Zamak 3 на практике

- Электронная промышленность: Литье под давлением Zamak 3 используется преимущественно в тех областях, где материалы

Требования к материалу умеренно высоки, когда он применяется для литья под давлением корпусов и разъемов электроники. Материал обладает очень низкими коэффициентами теплового расширения и высокой стабильностью размеров, что позволяет выдерживать жесткие допуски, необходимые для компонентов с критической посадкой и центровкой. - Потребительские товары: По сравнению с Zamak 2, сплав Zamak 3 обладает улучшенными характеристиками поверхности, что делает его идеальным для использования в декоративных изделиях, ювелирных украшениях, оправах и небольших инструментах.

- Создание прототипов: В целом, предложенный пробный сплав может быть отлит и обработан за относительно короткий промежуток времени, что делает его подходящим для использования при монтаже прототипов.

Zamak 5 на практике

- Автомобильный сектор: Поэтому Zamak 5 широко используется для изготовления конструкционных деталей, таких как кронштейны, корпуса редукторов или компоненты двигателей, так как он обеспечивает более высокую прочность и твердость.

- Строительное оборудование: Благодаря своей прочности и износостойкости Zamak 5 подходит для изготовления петель, замков и архитектурной фурнитуры.

- Промышленное оборудование: Сплав Zamak 5 отлично подходит для создания прочных деталей для машин, обеспечивая долговечность в условиях нагрузок и износа.

Тематическое исследование: Литье под давлением Zamak 3 против литья под давлением Zamak 5 в автомобильной промышленности

Сценарий

Производителю автомобилей требуются литые детали для внутренних креплений и опорных кронштейнов.

- Внутренняя отделка:

- Материал: Замак 3.

- Причина: Фитинги должны обеспечивать лучший контроль размеров, внешний вид и устойчивость к коррозии. Такие свойства идеально подходят для Zamak 3, поэтому он идеально соответствует требованиям.

- Результат: Экономичное производство сопровождается соответствующим образом обработанными и блестящими деталями.

- Конструктивные кронштейны:

- Материал: Замак 5.

- Причина: Механические нагрузки, возникающие в скобах, требуют повышенной прочности на разрыв и твердости материала. Именно такой прочностью обладает Zamak 5.

- Результат: Прочные компоненты, которые выдерживают длительное использование без деформации.

Новые тенденции в применении сплава замак

С развитием технологий производства и материаловедения, Сплав Zamak 3 и Сплав Zamak 5 находят инновационное применение:

- Интеграция аддитивного производства:

- Комбинирование литой замак компоненты с 3D-печатными деталями для гибридных решений.

- Размерная точность сплавов Zamak дополняет возможности аддитивного производства.

- Зеленое производство:

- Переработка листового металла из сплавов Zamak набирает обороты, потому что она сокращает количество отходов, а также влияет на окружающую среду.

- Как Zamak 3, так и Zamak 5 - 100% Материалы, пригодные для вторичной переработки Используются для литья: Устойчивость. Воздействие.

- Как Zamak 3, так и Zamak 5 полностью пригодны для вторичной переработки, что соответствует целям устойчивого развития.

- Производство миниатюрных деталей:

- Ожидается, что оба сплава найдут все большее применение в микролитье под давлением для производителей миниатюрных деталей для электронных устройств и медицинского оборудования.

Усовершенствованная обработка поверхности для Zamak 3 и Zamak 5

Применение подходящей отделки поверхности имеет большое значение для улучшения внешнего вида, антикоррозийных свойств и общих эксплуатационных характеристик литых деталей. Два материала Zamak 3 и Zamak 5 можно легко отполировать с помощью различных процессов финишной обработки.

Популярные методы отделки

- Гальваническое покрытие:

- Обеспечивает долговечную декоративную отделку.

- Повышенное содержание меди в Zamak 5 обеспечивает лучшую адгезию при нанесении покрытия.

- Порошковое покрытие:

- Обеспечивает надежную коррозионную стойкость и возможность выбора цвета.

- Обычно используется для потребительских товаров и компонентов наружной отделки.

- Полировка и шлифовка:

- Применяется в первую очередь на Zamak 3 для получения полированной, зеркальной поверхности.

Сравнение совместимости отделочных материалов

| Метод отделки | Zamak 3 Производительность | Производительность Zamak 5 |

| Гальваническое покрытие | Хорошо | Превосходно |

| Порошковое покрытие | Превосходно | Превосходно |

| Полировка | Superior | Хорошо |

Инфографика, обобщающая сравнение Zamak 3 и Zamak 5

Замак 3:

- Превосходная стабильность размеров.

- Экономичный и устойчивый к коррозии.

- Идеально подходит для потребительских товаров и электроники.

Замак 5:

- Повышенная прочность и твердость.

- Подходит для конструкционных и износостойких деталей.

- Предпочтительно для автомобильного и промышленного применения.

Основные выводы и рекомендации

Когда выбирать Zamak 3:

- выбирать Замак 3 когда стоимость является приоритетом, а для применения требуется отличная текучесть и коррозионная стойкость без высоких нагрузок.

- Идеально подходит для потребительских товаров, электроники и прототипов.

Когда выбирать Zamak 5:

- Выберите Замак 5 для применения в областях, где требуется повышенная механическая прочность и износостойкость.

- Лучше всего подходит для автомобильных компонентов, промышленного оборудования и аппаратуры, подвергающейся нагрузкам.

Сравнение долгосрочных показателей Zamak 3 и Zamak 5

Поэтому необходимо рассмотреть разницу в долгосрочных эксплуатационных характеристиках между сплавами Zamak 3 и Zamak 5. Эти два сплава обладают несхожими эксплуатационными характеристиками, такими как уровень прочности в условиях окружающей среды и эксплуатации, стресс, температура и коррозионная среда.

Устойчивость к коррозии

- Замак 3:

- Превосходная коррозионная стойкость благодаря отсутствию меди.

- Исключительно хорошо работает во влажной и слабоагрессивной среде.

- Идеально подходит для применения в тех случаях, когда компонент будет подвергаться воздействию влаги или сырости.

Замак 5:

- Содержание меди повышает прочность, но несколько снижает коррозионную стойкость.

- Для повышения устойчивости к воздействию агрессивных сред часто требуется дополнительная обработка поверхности, например, нанесение гальванического покрытия.

Устойчивость к нагрузкам и усталости

- Замак 3:

- Высокий процент удлинения позволяет выдерживать незначительные деформации без образования трещин, что делает ее пригодной для применения в условиях низких нагрузок и высокой долговечности.

Замак 5:

- Предназначен для работы в условиях повышенных нагрузок благодаря высокой прочности на разрыв и твердости. Она менее подвержена износу или деформации при постоянных механических нагрузках.

Температурные характеристики

Хотя оба сплава хорошо работают при стандартных рабочих температурах, ни один из них не подходит для применения при экстремально высоких температурах, поскольку сплавы на основе цинка имеют относительно низкие температуры плавления (~380-400°C).

Обслуживание и долговечность: Практические соображения

Требования к обслуживанию

Замак 3: Минимальное техническое обслуживание благодаря превосходной коррозионной стойкости. Компоненты из Zamak 3 часто практически не требуют дополнительной обработки в стандартных условиях.

Замак 5: Может потребовать регулярного осмотра и нанесения дополнительных покрытий в условиях, где ожидается коррозия или сильный износ.

Долголетие в различных отраслях промышленности

Электроника и потребительские товары (Zamak 3):

- Долговечность зависит от правильной эксплуатации и минимальных физических нагрузок.

- Отлично подходит для изделий, предназначенных для использования внутри помещений или в контролируемых условиях.

Автомобильные и промышленные приложения (Zamak 5):

- Исключительный срок службы при использовании в высокопрочных и износостойких сценариях.

- Требуется надлежащая защита поверхности для применения на открытом воздухе или в условиях коррозии.

Аспекты экологии и устойчивости

Переработка и возможность повторного использования

Как Zamak 3, так и Zamak 5 пригодны для вторичной переработки 100%, что соответствует современным целям устойчивого развития производства. Переработанный Zamak сохраняет почти все свои первоначальные свойства, что делает его высокоустойчивым материалом для отраслей, ориентированных на снижение воздействия на окружающую среду.

- Замак 3: Легче перерабатывается благодаря отсутствию меди, что упрощает процессы разделения и очистки.

- Замак 5: Несмотря на то, что из-за содержания меди переработка этого материала несколько сложнее, он все равно является жизнеспособным и экологичным вариантом.

Воздействие на окружающую среду

Сплавы Zamak способствуют экологичности производства благодаря:

- Более низкое потребление энергии в процессе литья по сравнению с другими металлами, такими как алюминий или сталь.

- Сокращение потерь, поскольку процессы литья под давлением позволяют получать компоненты с минимальными потерями материала.

Визуальная таблица сравнения: Zamak 3 против Zamak 5

| Характеристика | Замак 3 | Замак 5 |

| Устойчивость к коррозии | Superior | Хорошо |

| Прочность на разрыв | Умеренный | Высокий |

| Твердость | Умеренный | Высокий |

| Стоимость | Нижний | Выше |

| Возможность вторичной переработки | Превосходно | Превосходно |

| Текучесть при литье | Superior | Хорошо |

| Приложения | Компоненты с низким уровнем нагрузки | Компоненты, подвергающиеся высоким нагрузкам |

Достижения в технологии литья под давлением для Zamak 3 и Zamak 5

Развитие процессов литья под давлением позволило значительно повысить эффективность и качество компонентов, изготовленных из Замак 3 и Замак 5. Передовые технологии позволяют производителям добиваться еще более жестких допусков, сложной геометрии и гладкой отделки, что выгодно для целого ряда отраслей промышленности.

Основные технологические усовершенствования

- Литье под высоким давлением (HPDC):

- Позволяет осуществлять быстрые производственные циклы с отличной повторяемостью.

- И Zamak 3, и Zamak 5 исключительно хорошо работают в HPDC благодаря своим низким температурам плавления и текучести.

- Вакуумно-ассистированное литье под давлением:

- Уменьшает пористость, что очень важно для обеспечения прочности и надежности компонентов Zamak 5 в условиях высоких нагрузок.

- Улучшает качество поверхности обоих сплавов Zamak, повышая их пригодность для декоративных и функциональных целей.

- Тонкостенное литье:

- Позволяет производить легкие, но прочные детали, особенно полезные для Zamak 5 в автомобильной промышленности.

- Автоматизированные системы:

- Интеграция робототехники и искусственного интеллекта для точных циклов впрыска и охлаждения позволила свести к минимуму человеческие ошибки, повысив стабильность компонентов, изготовленных из Zamak 3 и Zamak 5.

Тенденции рынка: Растущий спрос на Zamak 3 и Zamak 5

Спрос на Сплав Zamak 3 и Сплав Zamak 5 растет благодаря их универсальности и возможности адаптации в различных отраслях. Ниже приведены некоторые новые тенденции, определяющие этот спрос:

1.Увеличение использования электромобилей (EV):

- Замак 5 используется в компонентах EV благодаря своим легким, но прочным свойствам, способствующим повышению энергоэффективности.

- Производители электромобилей предпочитают использовать Zamak 3 для изготовления деталей интерьера, где важны точность и эстетика.

2.Расширение индустрии медицинского оборудования:

- Биосовместимость и стабильность размеров Zamak 3 делают его пригодным для изготовления неимплантируемых медицинских изделий.

- Zamak 5 используется для изготовления прочных, износостойких инструментов и оборудования.

3.Принятие в сфере бытовой электроники:

- С миниатюризацией устройств оба сплава Zamak набирают популярность благодаря своей способности создавать сложные высокопрочные детали для смартфонов, ноутбуков и носимой техники.

Проблемы и решения при использовании сплавов Zamak

Вызовы

Проблемы коррозии при использовании Zamak 5:

Присутствие меди может привести к гальванической коррозии при контакте с другими металлами.

Низкая термостойкость:

Оба сплава Zamak не подходят для высокотемпературных применений из-за своих температур плавления.

Поверхностные дефекты:

Пористость во время литья может повлиять на конечный внешний вид и структурную целостность.

Решения

Передовые покрытия:

Такие методы, как хромирование или анодирование, позволяют уменьшить коррозию и повысить термостойкость.

Оптимизированные технологии литья:

Вакуумное литье под давлением уменьшает пористость, обеспечивая высокое качество деталей.

Комбинации материалов:

Использование Zamak 5 для конструкционных деталей и Zamak 3 для декоративных деталей, не подверженных нагрузкам, оптимизирует производительность и стоимость.

Взгляд в будущее сплавов Zamak

Будущее Замак 3 и Замак 5 заключается в их постоянной адаптации к новым технологиям и отраслям промышленности. Благодаря постоянному совершенствованию эти сплавы будут оставаться важнейшими материалами в современном производстве.

Перспективы на будущее

- Улучшенные формулы сплавов:

Ведутся исследования, направленные на повышение коррозионной стойкости и термостойкости без ущерба для прочности.

- Интеграция с "умным производством":

Цифровые двойники и системы мониторинга с поддержкой IoT повысят точность и эффективность процессов литья под давлением.

- Расширение инициатив по переработке отходов:

Циркулярная экономика будет стимулировать усилия по переработке сплавов Zamak, снижая затраты и воздействие на окружающую среду.

- Более широкое применение в аэрокосмической отрасли:

Легкие сплавы Zamak, особенно Zamak 5, изучаются для использования в некритичных аэрокосмических компонентах.

Заключение

Таким образом, можно выделить, что выбор между Zamak 3 и Zamak 5 зависит только от некоторых особенностей конкретного проекта. Примерно так, Zamak 3 обладает отличной коррозионной стойкостью, низкой стоимостью и хорошими литейными характеристиками, поэтому используется в потребительских товарах, электронике и декоративных деталях. С другой стороны, Zamak 5 обладает повышенной прочностью, твердостью и износостойкостью, поэтому широко используется в автомобилестроении, промышленности и в производстве скобяных изделий.

Зная функциональные особенности этих сплавов и то, как они подходят для функциональных, эстетических и экономических целей, можно обеспечить правильное использование, размеры и долговечность компонентов. Оба этих сплава сохраняют свою полезность в современной производственной среде благодаря своей чрезвычайной адаптивности.

CNM CASTING является одним из 10 лучших Китай литье под давлением производители в Китае, которые предлагают пользовательские литья под давлением инструмент и детали в цинк, алюминий, магний, медь и другие металлические сплавы, не только литья под давлением купить также пластиковые литьевые формы, ЧПУ обработки, услуги отделки, упаковки, и сборки услуг в мире, если у вас есть проект, необходимость поддержки, добро пожаловать, чтобы дать мне знать.