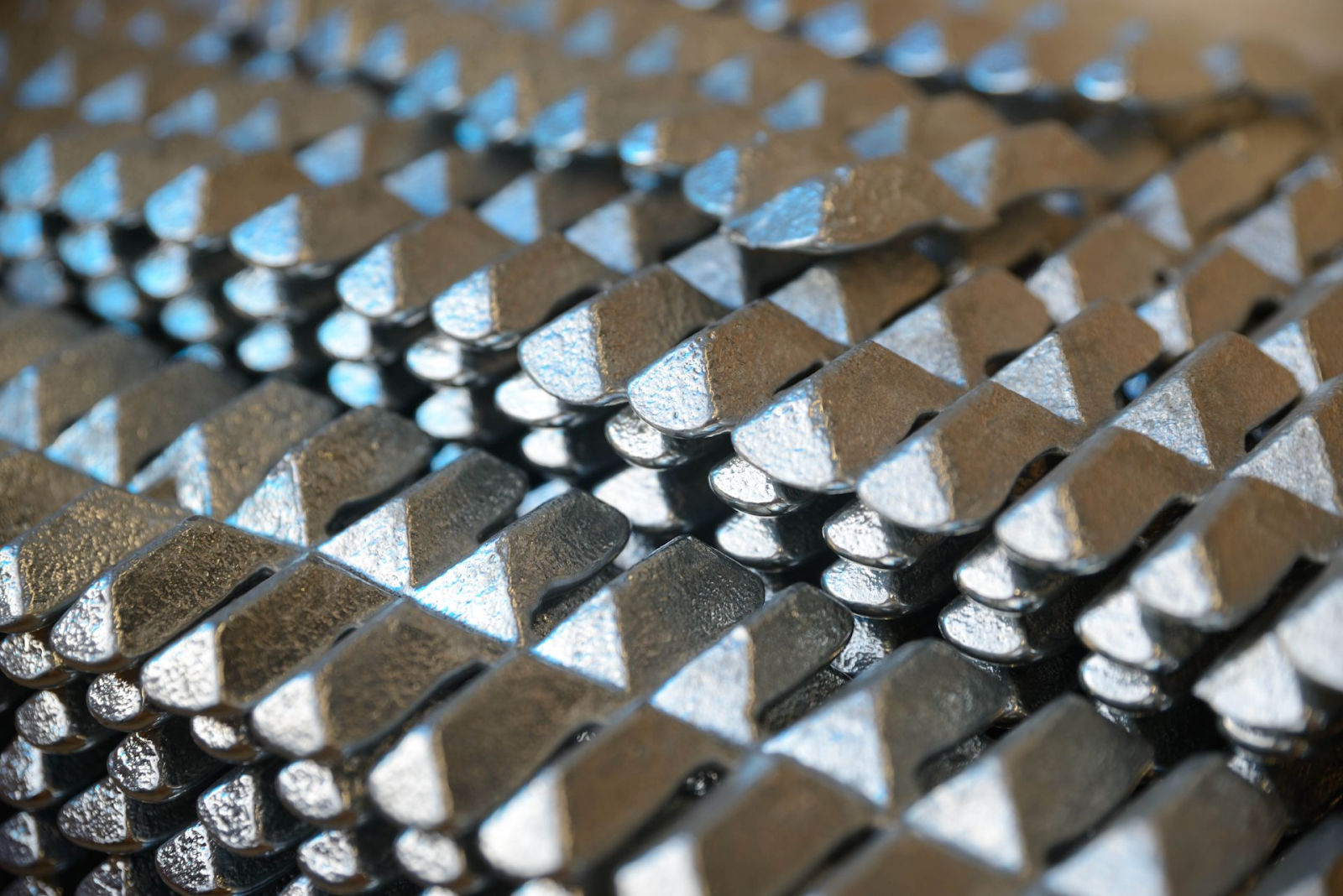

Un astfel de aliaj care este utilizat pe scară largă în industriile de producție și turnare este aliajul Zamak 5 pe bază de zinc, care are unele caracteristici unice. Acest lucru se datorează rezistenței mari, durabilității excelente și rezistenței mari la coroziune, pe care Zamak 5 le oferă, făcându-l un material ideal pentru utilizarea în operațiunile de turnare sub presiune. După extracție, Zamak 5 are un punct de topire extrem de scăzut și caracteristici excelente de turnare, făcând astfel din Zamak 5 un material ideal pentru producția de automobile și pentru industriile produselor de consum și hardware. Participanții din industrie vor avea certitudinea cu privire la proprietățile aliajului Zamak 5, cum ar fi compoziția și diferitele utilizări concrete, pentru a lua decizii de producție și a optimiza procesul de eficacitate operațională.

Articolul discută despre aliajul Zamak 5 prin compoziția sa chimică și producție metodele de control al temperaturii și de menținere a presiunii, precum și atributele substanțelor mecanice asupra performanței industriale.

Prezentare generală a aliajului Zamak 5

Zamak 5 funcționează ca un aliaj pe bază de zinc de top pe care industria îl numește aliaj zinc-aluminiu. Zamak 5 este compus chimic din 3,5 până la 4,3 la sută aluminiu împreună cu 0,03 până la 0,08 la sută magneziu și 0,75 până la 1,25 la sută cupru. Rezistența sa superioară se datorează, de asemenea, elementelor pe care producătorul le poate utiliza pentru a crea componente de înaltă rezistență pentru utilizare în industria auto și aerospațială, precum și în industria bunurilor de consum. Rezistența la tracțiune, precum și densitatea de 6,7 g/cm³ și intervalul relativ larg al punctului de topire, de 380-385°C, sunt prezente în acest aliaj datorită durabilității și preciziei sale bune.

Compoziția și proprietățile Zamak 5

Compoziția chimică a Zamak 5

Proprietățile mecanice ale Zamak 5 sunt îmbunătățite prin amestecarea cu un aliaj pe bază de zinc în procente controlate de zinc și aluminiu și cupru și magneziu.

Această proprietate de topire ușoară este una dintre calitățile care fac din Zamak 5 un aliaj de turnare sub presiune excelent în comparație cu 96-98% al aliajului care este ZINCUL. Pentru obținerea unor rezultate superioare, este esențial să se utilizeze material de zinc cu puritatea de 99,99% pentru a evita contaminanții care ar afecta rezistența și integritatea structurală a aliajului.

Solidificarea materialului Zamak 5 este îmbunătățită prin adăugarea de aluminiu (3,5 până la 4,3%), deoarece acesta îmbunătățește microstructura aliajului. Regiunile care le formează au o compoziție care combină caracteristicile de ductilitate și duritate în structura materialului. Zamak trebuie să fie măsurat pentru conținutul exact de aluminiu pentru a preveni defectele de material, cum ar fi fisurarea, precum și problemele de fragilitate.

Prezența magneziului între 0,03% și 0,08% în zamak 5 se datorează faptului că, cu acest element, coroziunea microfisurilor în limitele granulelor este blocată de impurități. Deoarece acest adaos face aliajul mai fluid, matrița beneficiază prin obținerea unor caracteristici de umplere mai bune. Omiterea magneziului va face ca suprafața Zamak 5 să fie defectuoasă, precum și foarte greu de prelucrat.

Zamak 5 este turnat cu grafit și are o bună rezistență la uzură și capacitate de tratare termică atunci când se adaugă o cantitate de cupru cuprinsă între 0,75 și 1,25 %, care are o rezistență sporită la fluaj, ceea ce este adecvat pentru aplicații de variație termică. Deoarece Zamak 5 devine fragil atunci când limitele corecte sunt depășite, raportul de cupru este important.

Proprietățile fizice ale Zamak 5

Greutatea unui material Zamak 5 este de 6,7 g/cm³, cu o densitate între oțel și mai mare decât cea a aliajelor de aluminiu. Raportul favorabil greutate/rezistență face ca Zamak 5 să fie potrivit pentru multe structuri care implică materiale rezistente cu greutăți reduse.

Zamak 5 se topește între 380 și 385 de grade Celsius, ceea ce face ca turnarea exactă a zamak 5 să fie rentabilă în comparație cu aluminiul.

La o temperatură medie de 120 °C, rezistența la tracțiune a Zamak 5 a fost de 330 MPa, cu o limită de curgere de 220 MPa și un potențial de alungire de 7-10%, ceea ce îndeplinește cerințele utilizării industriale. Zamak 5 este puternic și adaptabil, deoarece are o limită de curgere ridicată la 220 MPa și alungirea maximă înainte de aproape cedare de 7-10%.

Proprietățile mecanice ale Zamak 5

Zamak 5 are un nivel de duritate Brinell de 91 HB, încadrat perfect între rezistență și duritatea suprafeței, ceea ce îl face o combinație excelentă pentru mânere decorative sau alte piese care necesită protecție împotriva uzurii.

Rezistența la impact:

Măsura rezistenței la impact Charpy la temperatura camerei a materialului este de 53 J, în timp ce la -20 ° C se reduce la 35 J. Aliajul are o rezistență ridicată la impact, astfel încât să se poată proteja împotriva tensiunilor mecanice și vibrațiilor în condiții de forță dinamică.

Zamak 5 poate rezista la solicitări ciclice de 100 MPa și poate supraviețui fără defecțiuni până la 1 milion de cicluri. Zamak 5 se comportă în practică cu o stabilitate fiabilă în condiții de încărcare continuă, fiind astfel potrivit pentru componentele mașinii și pentru partea mașinii de spălat.

Proprietăți mecanice ale aliajului Zamak 5

Tabelul de mai jos prezintă caracteristicile mecanice esențiale ale aliajului de aluminiu Zamak 5.

| Proprietate | Valoare |

| Duritate Brinell | 91 HB |

| Rezistența finală la tracțiune | 328 MPa |

| Rezistența la întindere (0.2%) | 269 MPa |

| Rezistența la forfecare | 262 MPa |

| Rezistența la compresiune | 600 MPa |

| Rezistența la oboseală | 56,5 MPa |

| Rezistența la impact | 65 J |

| Modul de elasticitate | 96 GPa |

| Alungire | 7% în 50mm |

Valorile de rezistență ale aliajului Zamak arată cum poate rezista la solicitări și îl plasează în rândul altor materiale unde poate fi utilizat în aplicații solicitante. Zamak 5 oferă o rezistență superioară la sarcini de oboseală și la impacturi, fiind astfel potrivit pentru piesele supuse unor sarcini de forță repetate.

Proprietăți fizice ale aliajului Zamak 5

Prin setul său complet de caracteristici, comportamentul Zamak 5 este controlat de proprietățile fizice.

| Proprietate | Valoare |

| Intervalul de topire | 380-386°C |

| Densitate | 6,60 g/cm³ |

| Conductivitate electrică | 26% IACS |

| Conductivitate termică | 109 W/mK |

| Capacitatea termică specifică | 419 J/kg-°C |

| Coeficientul de dilatare termică | 27,4 µm/m°K |

| Raportul lui Poisson | 0.30 |

Combinația de proprietăți din Zamak 5 îl face să funcționeze bine în diferite situații și pentru condiții de aplicare care sunt potrivite pentru conductivitatea termică, precum și electrică. Caracteristicile adecvate de densitate și capacitatea termică fac ca Zamak 5 să fie indispensabil pentru sistemele sensibile la căldură și, de asemenea, posedă proprietăți electrice bune, care oferă o varietate într-o formă de utilizare a unei piese electrice.

Avantajele aliajului Zamak 5

În comparație, proprietățile superioare de rezistență pe care Zamak 5 le prezintă în același timp cu o greutate mai mică se datorează faptului că raportul său rezistență/greutate este de 49 MPa, care depășește aluminiul A380. Datorită caracteristicii sale dominante de nivel ridicat de rezistență cu eficiență ridicată a greutății, Zamak 5 poate fi utilizat cu succes în diverse aplicații industriale care sunt legate de sectoarele auto și aerospațial.

Rezistență bună la coroziune: Aliajul său face ca Zamak 5 să fie superior la coroziune în alte condiții saline și umede, unde aliajul său oferă beneficii perfecte pentru feroneria marină și aplicațiile expuse. Zamak 5 a fost testat în laborator, iar expunerea la pulverizare salină pentru mai mult de 500 de ore pe material nu deteriorează suprafața.

Castabilitate excelentă: Zamak 5 este deosebit de bun pentru turnare sub presiune, deoarece metalul este suficient de fluid pentru a curge cu ușurință în forme de turnare complexe. Capacitatea de turnare a Zamak 5 este utilizată de producători cu post-producția sa rapidă și ușoară, care necesită o cantitate minimă și în special atunci când variațiile dimensiunilor geometrice nu vor afecta o funcție.

Ductilitate ridicată: Zamak 5 poate fi format la rece folosind procese care reușesc datorită ductilității sale, variind între 7% și 10%. Zamak 5 permite operațiuni de îndoire, strangulare și găurire, ceea ce permite îmbunătățirea Zamak 5 datorită creșterii versatilității sale de fabricație.

Procesul de fabricație a Zamak 5

Procesul de turnare sub presiune

Materialul Zamak 5 are un punct de topire scăzut, ceea ce înseamnă că materialul nu poate fi produs pe o matriță de macroinjecție, dar este fezabil din matrița cu cameră fierbinte. Metalul topit este primit sub presiune ridicată în matrița de oțel pentru realizarea de piese cu toleranță strânsă și suprafață fină. Cu toate acestea, metoda atinge rate de eficiență remarcabile, în special atunci când trebuie fabricate cantități mari de produse.

Parametrii procesului

De fapt, cei trei parametri cruciali ai procesului sunt: presiunea de injecție care variază de la 700 la 1000 bar, împreună cu temperatura matriței de la 150 la 200 °C și ratele de răcire de 50 °C / s. Calitatea mecanică, excelentă, trebuie controlată foarte precis înainte de a obține defecte ale produsului la cel mai scăzut nivel.

Prelucrare și finisare

Datorită caracteristicilor sale, Zamak 5 este ușor disponibil pentru procesele de finisare după etapa de turnare. Ductilitatea ridicată a produsului permite protocoale de filetare și canelare precise, precum și proceduri precise de galvanizare și metode de acoperire cu pulbere pentru a spori protecția împotriva coroziunii și caracteristicile estetice.

Diferențe între Zamak 5 și Zamak 3

Compoziție chimică: Zamak 5 nu este Zamak 3, deoarece are toleranță la căldură datorită includerii elementului de cupru, iar Zamak 3 nu are cupru, deoarece oferă cele mai bune capacități de turnare și protecție împotriva umidității.

Proprietăți mecanice: Zamak 5 are o rezistență și o duritate mai mare, deci are proprietăți mecanice mai bune și este mai util în piesele care au cerințe de încărcare decât Zamak 3.

Comparație între Zamak 5 și Zamak 3

| Proprietate | Zamak 5 | Zamak 3 |

| Compoziție chimică | Zinc (96-98%), aluminiu (3,5-4,3%), magneziu (0,03-0,08%), cupru (0,75-1,25%) | Zinc (95-97%), aluminiu (3,5-4,3%), magneziu (0,02-0,06%), cupru (<0,1%) |

| Rezistența la tracțiune | 330 MPa | 240 MPa |

| Rezistența la cedare | 220 MPa | 160 MPa |

| Alungire | 7-10% | 10-15% |

| Duritate | 91 HB (Brinell) | 80 HB (Brinell) |

| Densitate | 6,7 g/cm³ | 6,6 g/cm³ |

| Punct de topire | 380-385°C | 380-385°C |

| Aplicații | Automobile, industria aerospațială, bunuri de consum, aplicații cu rezistență ridicată | Jucării, articole decorative, aplicații cu solicitări reduse |

| Avantaj cheie | Rezistență la temperaturi ridicate, rezistență la uzură, rezistență și durabilitate îmbunătățite | Turnabilitate excelentă, rezistență la coroziune în medii umede |

| Dezavantaj | Mai puțin ductil, mai susceptibil la fragilitate la temperaturi mai ridicate | Temperatură scăzută și rezistență la stres |

Zamak 5 și Zamak 3 au structuri chimice paralele, caracteristici mecanice și cazuri comune de utilizare, iar acest tabel le prezintă într-un singur loc.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Aliaj de zinc

Zamak 5 este un aliaj zinc-aluminiu care prezintă numeroase aplicații datorită proprietăților sale excelente de rezistență și versatilitate. Acest aliaj în industrie este cunoscut pe scară largă ca fiind Zamak 5, deși sub AC41A sub standardele ASTM și Z35531 sub sistemul de clasificare UNS. Zamak 5 este compus pe bază de zinc primar aliat cu aluminiu și cupru pentru a-și spori caracteristicile mecanice, similare cu rezistența, rezistența la coroziune și duritatea. După cum s-a menționat, proprietățile de fabricare se aplică Zamak 5 în starea sa, înainte de orice proces de revenire sau alt tratament. Deoarece poate produce atât piese complicate și detaliate, cât și piese de înaltă calitate, aliajul Zamak 5 este utilizat pentru turnare sub presiune. Deoarece oferă o capacitate de funcționare atât economică, cât și fiabilă, Zamak 5 și-a consolidat poziția în produsele auto și electronice, precum și în articolele decorative.

Punctul de topire al zamacului 5

Valorile de topire ale aliajului Zamak 5 sunt cuprinse între 380°C și 386°C (716°F și 727°F), mai scăzute decât ale altor materiale metalice. Utilizarea Zamak,5 deoarece are o temperatură de topire mai mică decât media, are un rol important în operațiunile de turnare sub presiune datorită ușurinței de turnare la temperaturi de proces mai scăzute. Intervalul scăzut de topire al aliajului ajută la facilitarea lucrului la fabricarea de precizie datorită cerinței sale de topire și solidificare rapidă în realizarea componentelor complexe. Zamak 5 are un punct de topire scăzut, ceea ce facilitează alegerea acestuia de către producătorul de finisare în numeroase producții auto, plus fabricarea de mobilă și bunuri de consum.

Modulul lui Young al Zamak 5

Aliajul Zamak 5 are anumite caracteristici tehnice. Modulul Young este de ~96 giga pascali (GPa). Această valoare dă rigiditatea materialului, deoarece reflectă cât de mult rezistă materialul la deformare sub stresul aplicat. Rigiditatea medie a Zamak 5 se datorează modulului Young de 96 GPa, suficient de apropiat pentru a îndeplini cerințele de rezistență și flexibilitate. Materialul are rezistența pentru care a fost proiectat și este în continuare flexibil, deoarece rigiditatea sa pe scara moderată de 96 GPa (Giga pascali) permite aliajului să își păstreze integritatea structurală în timpul aplicațiilor mecanice.

Materiale echivalente cu Zamak 5

Diferitele aplicații necesită diferite substanțe, aliajul de zinc specific Zamak 5 având proprietăți speciale, dar există un număr nelimitat de materiale echivalente și substanțe suplimentare. Trei materiale alternative principale de utilizat în locul Zamak 5 sunt Zamak 3 (ZnAl4Cu1), Zamak 2 și Zamak 13.

Zamak 3 (ZnAl4Cu1)

Printre aliajele familiei Zamak, Zamak 3 se numără printre cele mai populare tipuri datorită caracteristicilor sale similare cu Zamak 5. Substanțele zinc, aluminiu și cupru din care aceste aliaje își derivă structurile cristaline. Zamak 3 este utilizat ca înlocuitor pentru Zamak 5 deoarece conține mai puțin cupru, care este responsabil pentru o rezistență mai slabă și pentru rezistența la coroziune.

Zinc turnat sub presiune

În plus, Zamak 2 și Zamak 7 au o bună capacitate de turnare care le face potrivite pentru utilizarea în producția care necesită o precizie ridicată și o calitate ridicată a finisajului, ambele cu aliaje de zinc turnat sub presiune. Chiar dacă aceste aliaje au proprietăți mecanice diferite, se folosesc aceleași procese de fabricație pentru aceste aliaje.

ALSi12

Atunci când este necesară o rezistență ușor ridicată la temperaturi mai ridicate, utilizatorii pot înlocui aliajul de aluminiu și siliciu ALSi12 cu unele materiale alternative pentru aprovizionare. Aceeași compoziție chimică nu trebuie să coincidă între Zamak 5 și ALSi12, deoarece ambele sunt utilizate în producția de turnare și turnare sub presiune.

ADC 12 (aliaj de aluminiu)

Atunci când este necesară o bună rezistență la coroziune și o bună turnabilitate, aliajul de aluminiu ADC 12 poate fi utilizat ca material echivalent pentru a înlocui unele aplicații de fabricație. Deoarece Zamak 5 poate fi ușor mai dur, criteriile de performanță vor sta la baza selecției.

În funcție de echilibrul proprietăților mecanice individuale dobândite de rezistența la tracțiune și rezistența la coroziune, precum și duritatea, un astfel de echivalent este ales de echipele de producție.

Procesul de turnare Zamak 5

Zamak 5 turnat poate fi conservat și optimizat în produsul final prin diferite etape ale procedurii de turnare Zamak 5. Principala metodă de producție a Zamak 5 este turnarea sub presiune,g în care metalul topit Zamak 5 este injectat sub presiune ridicată în matrițe metalice. Operațiunea de turnare a Zamak 5 este compusă din mai multe operațiuni succesive.

Pregătirea matriței:

Matrița trebuie să fie încălzită peste o anumită temperatură, astfel încât, în timpul procesului de injectare, să se prevină șocul termic al specimenului. Apoi, permitem ca curentul să fie utilizat în exterior pentru a ne asigura că suprafața de turnare și producția de ieșire sunt întotdeauna fără defecte.

Topirea aliajului Zamak 5:

Zamak 5 trebuie să atingă o temperatură între 380-390°C (716-734°F) înainte de a deveni complet lichid. Aliajul este încălzit în cuptor până la această temperatură specificată, iar starea aliajului devine lichidă, care este susceptibil de injectare.

Injectarea aliajului topit:

După topire, aliajul Zamak 5 trece de la forma lichidă la cavitatea matriței pregătită corespunzător sub presiune ridicată. Presiunile de injecție pentru diferite complexități ale pieselor și magnitudinea lor sunt de 30-60 MPa, care sunt aplicate de producători pentru a forma.

Răcire și ejecție:

Apoi, pe măsură ce matrița primește materialul din aliaj topit, acesta începe să se răcească și să devină solid. Acesta este turnat din matriță atunci când încetează să mai rămână la o temperatură de răcire adecvată. Durata de răcire a matriței și temperatura acesteia pot fi controlate pentru a asigura calitatea piesei turnate finale (evitarea deformării).

Operațiuni de finisare:

Ejectarea pieselor Zamak 5 necesită prelucrarea acestora prin diverse proceduri de finisare, prin care piesele sunt tăiate și, de asemenea, debavurate, lustruite și, în cele din urmă, acoperite pentru a îndeplini cerințele finale.

Procesul de turnare Zamak 5 este eficient pentru o producție de volum mare, deoarece poate crea obiecte complexe cu cerințe precise de toleranță. Un aliaj cu o fluiditate excepțională corectează umplerea zonelor complexe ale cavității matriței, astfel încât aliajul este potrivit pentru producția de componente cu detalii fine în sectoarele auto și hardware, precum și pentru dispozitivele electronice de consum.

Standarde diferite pentru aliajul Zamak 5: O perspectivă globală

Zamak 5, aliajul de zinc oarecum versatil, este cunoscut în general sub diferite denumiri; cu toate acestea, aceste identificări provin din standardul special, precum și din țara de origine. Diferitele specificații referitoare la Zamak 5 au tendințe diferite specifice regiunilor în funcție de metoda de producție și de denumirea anterioară. Aceste denumiri sunt foarte importante pentru utilizatorii Zamak 5, deoarece definesc protocoale pentru companie în funcție de specificațiile aliajului în diferite sectoare de piață și standarde regionale. Toate standardele mondiale și denumirile alternative ale aliajului Zamak 5 sunt prezentate într-o singură prezentare generală considerabilă.

Denumiri și standarde globale pentru aliajul Zamak 5

Tabelul următor prezintă diferite standarde naționale și modul în care este denumit aliajul Zamak 5.

| Nume tradițional | Zamak 5 |

| Nume scurt al compoziției | ZnAl4Cu1 |

| ASTM | AC 41A |

| Nume comun | Aliaj 5 |

| China | ZX03 |

| JIS (Japonia) | Lingou tip 1 (Lingou) ZDC1 (aliaj) |

| Desemnare scurtă europeană | ZL0410 (lingou) ZP0410 (aliaj) |

| Germania DIN 1743-2 | Z420 |

| Franța NFA 55-010 | Z-A4UI |

| MAREA BRITANIE BS 1004 | Aliaj B |

| UNS (sistem de numerotare unificat) | Z35530 (lingou) Z35531 (aliaj) |

De ce sunt importante aceste standarde?

Diferitele standarde ale aliajului Zamak 5 au fost adoptate ca urmare a adoptării la nivel mondial a unei combinații de practici industriale influențate regional și de cerințe internaționale de comunicare. Aceasta (Zamak 5) înseamnă că întreprinderile care produc materiale Zamak 5, precum și inginerii lor, trebuie să cunoască standardele și denumirile regionale ale acestui material în special pentru a selecta materialul adecvat pentru aplicația lor. Standardele sunt detalii imperative privind compoziția chimică a aliajului Zamak 5, standardele de performanță, pentru a alege materialele potrivite pentru operațiunile de turnare și prelucrare.

Avantajele aliajului Zamak 5

Zamak 5 este utilizat pentru numeroase aplicații în industrie ca un aliaj de zinc versatil și robust, oferind o mulțime de atribute utile pentru diverse eforturi de producție. Zamak 5 se mândrește cu o îmbunătățire de trei ori a caracteristicilor de rezistență superioară, precum și cu o mare tenacitate și proprietăți de protecție care îl fac potrivit pentru aplicații materiale abundente în dispozitive de consum și echipamente industriale. Acestea sunt avantajele fundamentale pe care aliajul Zamak 5 le oferă producătorilor.

1. Rezistență, durabilitate și siguranță

Calitățile deosebite de performanță în ceea ce privește rezistența, dar și nivelurile de duritate sunt păstrate de aliajul de zinc Zamak 5. Acest aliaj este o sursă puternică de rezistență la forță, motiv pentru care rămâne o soluție solidă pentru aplicațiile solicitante care necesită procente foarte mari de solicitare. Zamak 5 este important pentru industrii deoarece este foarte rezistent din punct de vedere fizic și, în același timp, îndeplinește măsurile absolute de siguranță pentru evenimentele de contact.

Zamak 5 oferă un avantaj de siguranță față de unele metale, cum ar fi magneziul, scăpând de problemele legate de foc. Zamak 5 are o calitate rară care îl deosebește de alte materiale obișnuite, deoarece nu absoarbe niciodată umezeala, ceea ce duce la lipsa problemelor de absorbție a apei de tip plastic. Datorită caracteristicii de siguranță pentru contactul uman, Zamak 5 este utilizat în fabricarea ambalajelor pentru produse cosmetice.

Ca urmare a caracteristicilor sale legate de fiabilitate, care asigură atât producătorii, cât și utilizatorii finali, Zamak 5 este ales de noi aplicații tehnologice.

2. Calitate superioară în turnarea sub presiune

Zamak 5 este utilizat pentru aplicații de turnare sub presiune datorită capacității acestui aliaj de a produce piese de înaltă calitate fără defecte. Datorită capacității sale de a crea produse netede, finisate, cu defecte minime, aliajul Zamak 5 produce piese turnate sub presiune de înaltă calitate, ceea ce duce la necesitatea unui proces minim de postproducție.

Zamak 5 are proprietățile de zam natural, ceea ce face ca tehnicile exacte de turnare să fie utilizate pentru a fabrica produse care se dovedesc a avea niveluri ridicate de perfecțiune în procesul de producție. Deoarece Zamak 5 posedă caracteristicile de a nu avea etape formale de finisare, procesul de fabricație poate economisi timp, precum și costul operațiunilor de fabricație. Piesele din Zamak 5 au un aspect plăcut deoarece proiectanții le pot vopsi sau croma după gusturile lor.

Capacitatea simplă de finisare a Zamak 5 a făcut-o ideală pentru aplicațiile de produs în acele produse de articole de decorațiuni interioare, detalii de mobilier de casă și componente decorative de iluminat. Datorită efectului său durabil, piesele din Zamak 5 vor rezista efectelor de pătare.

3. Transformat în diferite produse finale

Zamak 5 are o natură superioară pentru lucrările de producție. Faptul că aliajul este maleabil prin natura sa, deoarece zincul este ductil, îi permite să fie modelat cu ușurință pentru diferite operațiuni de lucru în timpul producției. Zamak 5 poate lucra cu ușurință cu diferite metode de producție, cum ar fi turnarea și îndoirea și prelucrarea, precum și nituirea, pentru a satisface cerințele de producție.

Zamak 5 posedă caracteristici de prelucrare ușoară, ceea ce îl face un accesoriu vital pentru diferite industrii care au beneficiat de reducerea cheltuielilor de fabricație și de menținerea unui proces de producție ușor. Fiind alegerea preferată pentru asamblarea produselor blocate și a componentelor de mâner care au fost turnate, procesul de asamblare a pieselor din Zamak 5 devine mai puțin solicitant.

4. Producție rentabilă

Zamak 5 este un material care pune la dispoziția producătorilor un preț accesibil excepțional. Zamak 5 este atât de ieftin încât este mai ieftin decât alte aliaje și foarte rentabil atunci când este turnat. Cu toate acestea, structura sa rezonabilă a costurilor invită producătorii să atingă standarde superioare de eficiență a costurilor, iar proprietățile sale superioare aduc producătorii.

Zamak 5 are un mare potențial de a fi reciclat, iar acest lucru face ca capacitatea de reciclare să fie un factor important în reducerea costurilor de producție pe termen lung. Articolele din Zamak 5 sunt reutilizabile și duc la producerea de deșeuri metalice care vor fi recuperate, pe baza economisirii costurilor și a minimizării deșeurilor datorate acestuia.

5. Ciclu de producție prietenos cu mediul

Producția de Zamak 5 corespunde în mare parte caracterului ecologic. Zamak 5 nu reprezintă o mare amenințare pentru mediu, deoarece utilizează o procedură de fabricație diferită față de procedurile periculoase pentru unele metale. Fabricarea aliajului nu prezintă poluare nocivă deoarece nu se formează subproduse. În ceea ce privește legislația de mediu, Zamak 5 este o alegere bună și, de asemenea, oferă unei companii o metodă ecologică de respectare a propriilor reglementări.

Limitări ale Zamak 5

Deși Zamak 5 are multe avantaje, ar trebui să fie selectat mai întâi pe baza limitărilor sale fixe în procesul de selecție.

Rezistență scăzută la umezeală

Contactul Zamak 5 cu condiții umede va forma oxidare pe suprafața sa, deoarece prezintă o rezistență slabă la umiditate. Producătorii de produse din Zamak 5 ar trebui să prevadă măsuri de protecție împotriva umidității excesive, iar în caz contrar, ar trebui prevăzute acoperiri de protecție suplimentare împotriva degradării sale.

Rezistență limitată la temperaturi ridicate

Capacitatea de rezistență termică a Zamak 5 se situează la un nivel moderat. Zamak 5 nu trebuie utilizat pentru aplicații în care expunerea la temperaturi depășește 80°C din cauza unei scăderi foarte mari a rezistenței la tracțiune, care va crește riscul de rupere sau îndoire.

Nu este ideal pentru aplicații ușoare

Piesa obținută folosind Zamak 5 este mai grea, deoarece are o densitate mai mare decât aliajele neferoase concurente. Elementul ușor pentru astfel de aplicații trebuie atunci să aibă în vedere alte materiale aliate, deoarece acestea determină cerințele.

Probleme de rezistență la coroziune cu alte metale

Atunci când zincul sau staniolul sunt combinate cu plumbul pentru a produce acest material, durabilitatea Zamak 5 este compromisă din cauza rezistenței reduse la coroziune a aliajului rezultat. În cazul utilizării speciale, trebuie să se acorde o atenție deosebită combinării materialelor atunci când se utilizează Zamak 5.

Proprietăți de impact la temperaturi scăzute

În medii reci, rezistența de efect a Zamak 5 este afectată în punctele în care temperatura scade la niveluri extrem de scăzute, prin urmare nu este funcțional în condiții de frig.

Unde să utilizați Zamak 5?

Zamak 5 este utilizat pe scară largă de multe sectoare, inclusiv de industria turnării sub presiune. Zamak 5 excelează între cele două capete ale spectrului de producție în fabricarea elementelor auto și a articolelor decorative. Unele utilizări comune includ:

Corpuri de baie: Zamak 5 are capacitatea de a se proteja împotriva coroziunii, fiind utilizat pe scară largă în producția de accesorii de baie, cum ar fi robinete și mânere.

Componente pentru arme de foc: Aliajul este foarte durabil și puternic și, prin urmare, funcționează foarte bine în fabricarea pieselor pentru arme de foc.

Jucării și obiecte de colecție: Cu toate acestea, datorită procesului său simplu de turnare și a finisajului de top al suprafeței, Zamak 5 este o alegere populară pentru turnarea sub presiune a jucăriilor și articolelor în miniatură, precum și a produselor de colecție.

Fabricarea de încuietori și feronerie: Zamak 5 este predominant în industria prelucrătoare pentru a produce încuietori cu mânere, butoane de încuietori și alte piese de feronerie datorită proprietăților bune de rezistență și prelucrabilității ușoare pentru acest aliaj

Electronice și electrocasnice: Zamak 5 are aspecte de durabilitate și calități atractive, iar obiectele de uz casnic, cum ar fi blenderele și capsatoarele și ventilatoarele de tavan, precum și alte aparate, apreciază Zamak 5.

Proprietăți mecanice ale aliajului Zamak 5

Aliajul Zamak 5 este determinat de calitățile sale structurale pentru a funcționa bine sau prost în diverse operațiuni industriale. Aliajul Zamak 5 are rezistență la tracțiune, împreună cu alungirea și duritatea și rezistența la coroziune. Valorile se modifică cantitativ atunci când procesul de turnare este diferit și se modifică compoziția aliajului metalic și rata de răcire.

Rezistența la tracțiune: Aliajul Zamak 5 păstrează o rezistență la tracțiune de 280-300 MPa, care este mai mare decât alte materiale din aliaj pe bază de zinc.

Rezistența la întindere: Aliajul Zamak 5 are o rezistență excelentă la deformare sub tensiune, deoarece limita de curgere este de aproximativ 230 MPa.

Alungire: Aliajul Zamak 5 are un cerc de ductilitate mediu (între 3 și 6%) în rata de alungire. Proprietățile sale permit cantități mici de deformare care nu sunt însoțite de fisurare și, prin urmare, este potrivit pentru utilizarea în sisteme flexibile.

Duritate: Valoarea durității Zamak 5 este de 90-120 HB (duritate Brinell), ceea ce face materialul aplicabil pentru aplicații care necesită o rezistență relativ scăzută la uzură.

Rezistență la coroziune: Chiar și în detrimentul conținutului mediu de umiditate și al substanțelor chimice standard, aliajul Zamak 5 va rezista foarte bine la coroziune. Zamak 5 funcționează bine ca material pentru componente de exterior și auto.

Aplicații ale aliajului Zamak 5

Zamak 5 este ales pentru o gamă largă de industrii deoarece combină caracteristicile sale bune de turnare cu proprietăți mecanice puternice. Aplicațiile sale includ:

Industria auto: Zamak 5 este un material esențial pentru fabricarea componentelor funcționale fine pentru motoarele auto și carcasele de ornamente ale vehiculelor, carcasele dispozitivelor electronice.

Feronerie și accesorii: Astfel de materiale, cum ar fi Zamak 5, au servit sectorul auto, deoarece mențin o rezistență ridicată și durabilitate împreună și sunt finisate cu produse plăcute.

Bunuri de larg consum: Aliajul Zamak 5 este materialul utilizat de producători datorită rezistenței sale favorabile și rezistenței la coroziune, precum și pentru capacitatea de modelare pentru a produce jucării și conectori electrici, precum și aparate de uz casnic.

Electronică: Zamak 5 conduce bine electricitatea, se mulează bine în forme complexe și este utilizat pentru a face carcase și carcase pentru dispozitive electronice.

Avantajele aliajului Zamak 5

Zamak 5 oferă mai multe beneficii importante care îl pot transforma în aliajul preferat al producătorilor.

Cost-eficacitate: Costul Zamak 5 este o opțiune excelentă, deoarece oferă o bună durabilitate și o turnare ușoară la o rată mai simplă și mai ieftină decât alte alternative metalice.

Versatilitate: Motivul pentru care Zamak 5 este ales pentru a realiza piese complexe și precise este ușurința de a produce forme complicate, fără acomodare.

Calitatea finisajului: Deoarece Zamak 5 produce suprafețe netede excelente, este nevoie de lucrări de finisare de înaltă calitate, astfel încât producătorii să poată obține o calitate mai bună a finisajului.

Raport ridicat rezistență/greutate: Aliajul Zamak 5 este bun pentru industria auto, împreună cu alte sectoare similare, deoarece acest aliaj oferă rezistență ridicată și independență ușoară.

Provocări și considerații în utilizarea Zamak 5

În ciuda faptului că aliajul Zamak 5 prezintă o serie de avantaje, există câteva puncte critice în ceea ce privește utilizarea sa.

Sensibilitate la temperatură: Cu toate acestea, Zamak 5 are un comportament termosensibil deoarece nu prezintă degradarea proprietăților în prezența unei temperaturi crescute sub 250°C (482°F). Piesele din Zamak 5 trebuie să fie limitate, pe durata de viață utilă, la medii în care temperatura este suficient de scăzută, astfel încât să nu depășească acest prag.

Limitări de prelucrare: Deși procesul de turnare pentru Zamak 5 este simplu, materialul creează probleme cu operațiile mașinilor care implică metode agresive, deoarece materialul tinde să implice mecanisme de frecare, precum și de uzură. Pentru a ajunge la rezultate de succes foarte bine tehnicienii au nevoie de unelte adecvate și de tehnici potrivite.

Impactul asupra mediului: Evaluarea bunei rezistențe la coroziune a Zamak 5 ar trebui să fie luată în considerare și în ceea ce privește impactul asupra mediului pe care Zamak 5 îl provoacă în procesele de producție și de ciclu. Zamak 5 poate fi îmbunătățit în continuare prin reciclare și reducerea deșeurilor în emisiile de turnare, iar industria face acest lucru atât pentru a crește durabilitatea aliajului de zinc.

Zamak 5 Servicii de turnare sub presiune la CNM TECH

Oferim soluții excepționale de turnare sub presiune Zamak 5 sub portofoliul CNM TECH pentru diverse nevoi ale industriei, de la automobile, industria aerospațială, la producția de produse de larg consum. Suntem o organizație specializată în experiență profundă și sisteme moderne de turnare sub presiune care ne permit să dezvoltăm piese care oferă performanțe excelente, capacitate și întreținere.

Aplicând metoda noastră modernă de turnare sub presiune, vor fi furnizate produse Zamak 5 cu dimensiuni bune, calitate excelentă a suprafeței și timp de fabricație sistematic pentru cantități de producție economice. Simplu spus, cu CNM TECH, clienții își pot dicta specificațiile pentru materialul de turnare sub presiune cu precizie și pot obține perioade de execuție strânse.

Aruncați o privire la toate ofertele noastre Zamak 5 care oferă capacități de prototipare și producție la scară largă. La www.thediecasting.com, puteți afla cum soluțiile Zamak 5 de la compania noastră cresc performanța pe durata de viață a produsului.

Trebuie să alegeți serviciile de turnare sub presiune Zamak 5 de la CNM TECH, deoarece acestea sunt precise.

Concluzie

Zamak 5 este aliajul turnat utilizat în mod obișnuit în industrii pentru fabricarea pieselor care necesită precizie, în special în industria auto, hardware și electronică, care au capacitatea de a avea costuri de producție scăzute și eficiență. Amestecul de zinc, aluminiu, cupru și magneziu al aliajului de zinc 5 face un material puternic, cu caracteristici mecanice excelente, rezistență și apărare împotriva coroziunii și turnabilitate. Tehnicile de fabricație care utilizează turnarea Zamak 5, dacă sunt abordate corespunzător, cu controlul temperaturii și al presiunii, produc componente de înaltă calitate, cu imperfecțiuni minime ori de câte ori sunt realizate. Cu toate acestea, Zamak 5 are un punct de topire scăzut și caracteristici de fluiditate care îl fac potrivit pentru proiecte foarte sofisticate, motiv pentru care pentru este larg răspândită aplicații industriale.

Întrebări frecvente

1. Care sunt caracteristicile esențiale ale procesului de turnare sub presiune la CNM TECH care conduc la Zamak 5?

A: Aliajul de zinc de înaltă performanță are descrieri precum: rezistență și stabilitate dimensională excelente și protecție remarcabilă împotriva coroziunii. Unul dintre acestea este Zamak 5. Zamak 5 prezintă o capacitate excepțională de turnare, datorită căreia pot fi fabricate componente extrem de detaliate și complicate, cu o prelucrare minimă. CNM TECH utilizează Zamak 5 pentru a produce componente fiabile și rentabile care pot funcționa ca utilitate în aplicațiile auto și în industria electronică de consum și hardware.

2. Poate CNM TECH să producă anumite piese Zamak 5 conform cerințelor proiectului meu?

A: Absolut. Fiind o companie specializată, CNM TECH oferă o soluție individuală de turnare sub presiune Zamak 5. Compania realizează matrițe cu clienții, acele companii care au nevoie de prototipuri de volum redus, precum și de piese de volum mare care trebuie să fie exact așa cum sunt specificate. Munca dedicată a angajaților noștri în procesele de producție are ca rezultat furnizarea de rezultate precise și performanțe de încredere.

3. Care sunt tipurile posibile de tratamente pentru completarea produselor de turnare Zamak 5?

A: La CNM TECH, finisajele multiple disponibile pentru piesele Zamak 5 includ galvanizarea în combinație cu acoperirea cu pulbere și cromarea, precum și vopsirea și lustruirea. Prin utilizarea tehnicilor de finisare, pot fi îmbunătățite aspectul, rezistența la uzură și protecția împotriva coroziunii a pieselor care pot fi funcționale sau decorative.