Aliajele de zamac utilizate în mod obișnuit în turnarea sub presiune au caracteristici atractive care includ versatilitatea, rezistența și durabilitatea. Dintre toate Zinc turnat sub presiune aliaje, Zamak3 și Zamak5 sunt cele mai răspândite datorită caracteristicilor lor speciale și versatilității domeniilor de aplicare. Pentru a evita compromiterea funcțiilor sale, este important ca producătorii și inginerii care fac alegerile să învețe și să distingă diferitele calități ale acestor aliaje. Acest ghid discută toate diferențele și asemănările dintre Zamak 3 și Zamak 5, precum și utilizarea lor în mai multe contexte și capacitățile lor.

Ce este Zamak?

Zamak, un termen care este un acronim pentru Zinc, Aluminiu, Magneziu și Kupfer (originalul german pentru cupru), denumește un grup de aliaje pe bază de zinc utilizate pe scară largă pentru turnarea sub presiune. Unele dintre proprietățile care fac aceste aliaje de dorit sunt: aspectul lustruit, dimensiunile precise și rezistența ridicată la coroziune.

Tipul de aliaj Zamak variază în funcție de proporția de aluminiu, magneziu și cupru pe care o conține. Cele două forme comune sunt Zamak 3 și Zamak 5, care au setări diferite de parametri pentru diferite industrii.

Compoziția chimică a Zamak 3 și Zamak 5

Acest lucru se datorează faptului că performanțele Zamak 3 și Zamak 5 depind de compoziția chimică. Aceste două aliaje conțin proporții majore de zinc, dar diferă în ceea ce privește elementele secundare, ceea ce duce la proprietăți diferite.

| Element | Zamak 3 Compoziție (%) | Zamak 5 Compoziție (%) |

| Zinc (Zn) | ~96 | ~95.5 |

| Aluminiu (Al) | ~3.9 | ~3.9 |

| Magneziu (Mg) | ~0.04 | ~0.04 |

| Cupru (Cu) | 0 | ~0.75 |

Principalele diferențe

- Zamak 3 îi lipsește cuprul, conferindu-i o rezistență ușor mai bună la coroziune în anumite medii.

- Zamak 5 conține aproximativ 0,75% cupru, sporindu-i rezistența și duritatea.

- Compararea proprietăților mecanice

Din acest motiv, Zamak 3 și Zamak 5 au unele variații ale proprietăților mecanice, care sunt rezultatul diferențelor în formularea lor. Acest lucru afectează utilizarea lor, precum și eficiența de lucru în diferite circumstanțe.

Tabel: Proprietăți mecanice ale Zamak 3 vs. Zamak 5

| Proprietate | Zamak 3 | Zamak 5 |

| Densitate (g/cm³) | 6.6 | 6.7 |

| Rezistența la rupere (Mpa) | 220 | 250 |

| Elongație (%) | 10 | 7 |

| Duritate (Brinell) | 82 | 90 |

| Rezistența la impact (J) | Mai mare decât Zamak 5 | Mai mic decât Zamak 3 |

Analiză

- Putere: Zamak 5 are o rezistență mai mare la tracțiune și elasticitate, ceea ce îl face mai robust pentru aplicații solicitante.

- Ductilitate: Zamak 3 prezintă o alungire și o rezistență la impact mai bune, fiind potrivit pentru piese care necesită flexibilitate.

- Duritate: Duritatea mai mare a Zamak 5 asigură o rezistență mai bună la uzură.

- Aplicații ale Zamak 3 și Zamak 5 produse de turnare sub presiune

Și anume, proprietățile Zamak 3 și Zamak 5 le fac potrivite pentru anumite utilizări.

Zamak 3 turnare Aplicații

- Bunuri de larg consum: Se întâlnește frecvent pe produsele finale turnate sub presiune, cum ar fi mânerele ușilor auto, fermoarele și alte piese ornamentale mici.

- Electronică: Piesele turnate sub presiune din Zamak 3 pot menține, de asemenea, o dimensiune mai stabilă decât alte aliaje turnate sub presiune, în special pentru aplicații de carcasă sau incintă.

- Jucării: Altfel cunoscut pentru finisarea bună a suprafeței și materialul ușor de prelucrat, multe jucării turnate sub presiune realizate cu zamak 3 proces de turnare sub presiune

Zamak 5 turnare sub presiune Aplicații

- Industria auto: Datorită rezistenței ridicate, piesele turnate sub presiune din aliaj Zamak 5 sunt utilizate în părțile structurale și funcționale ale unei varietăți de aparate.

- Hardware: Piesele pentru instrumente de scris - balamale, suporturi, încuietori din zinc turnat sub presiune, beneficiază de duritatea sa crescută.

- Echipamente industriale: Piesele turnate sub presiune Zamak 5 sunt alegerea pentru toate piesele din aliaj de zinc care se confruntă cu tensiuni ridicate.

Tabel: Aplicații în funcție de industrie

| Industrie | Zamak 3 turnare sub presiune | Zamak 5 turnare sub presiune |

| Bunuri de larg consum | Obiecte decorative mici | Piese funcționale rezistente |

| Automobile | Părți interioare cu solicitări reduse | Părți structurale supuse unor solicitări ridicate |

| Electronică | Carcase de precizie | Componente rezistente la căldură |

Avantaje și limitări

Avantajele Zamak 3 produse de turnare sub presiune

- Rentabil: Cost mai mic al materialului în comparație cu aliajele Zamak 5.

- Rezistență la coroziune: Excelent în medii în care cuprul ar accelera coroziunea.

- Ușurința turnării: Oferă o fluiditate mai bună în timpul procesului de producție a zincului turnat sub presiune.

Avantajele Zamak 5 produse de turnare sub presiune

- Rezistență și duritate: Rezistență mecanică superioară și rezistență la uzură.

- Durabilitate: Mai potrivite pentru aplicații cu solicitări ridicate.

- Tratarea suprafeței: Potrivire sporită pentru placare și finisare.

Limitări

Zamak 3:

Menținerea puterii limitate atunci când trebuie să funcționeze în condiții de stres ridicat.

Zamak 5:

Acesta este un alt motiv pentru o rezistență ușor mai scăzută la coroziune la concentrații mai mari de cupru prezente în aliaj.

Zamak turnat sub presiune 3 vs. Zamak turnat sub presiune 5

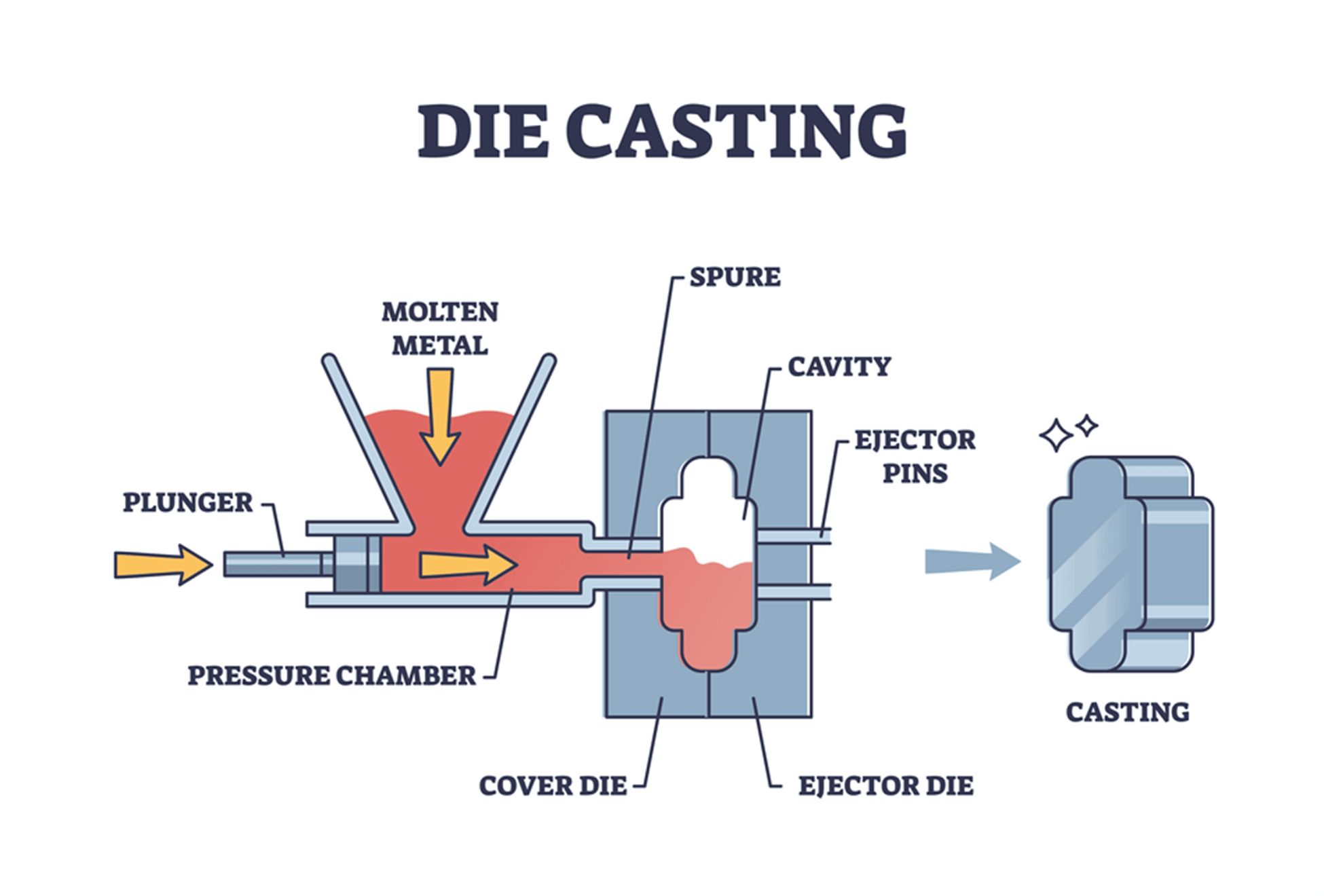

Turnarea sub presiune este un proces de forțare a unui metal la presiune ridicată într-o cavitate de turnare. Atât turnare sub presiune Zamak 3 și turnare sub presiune Zamak 5 excelează în producerea de forme complicate cu toleranțe strânse, dar există diferențe notabile:

| Parametru | Turnare sub presiune Zamak 3 | Turnare sub presiune Zamak 5 |

| Fluiditate | Superior | Ușor mai scăzut |

| Micșorare | Minimală | Ușor mai mare |

| Temperatura de turnare | Inferioară (~380°C) | Ușor mai mare (~385°C) |

| Mașinabilitate | Excelent | Bun |

Prezentare generală a procesului de turnare sub presiune

Considerații cheie:

- Ușurința de utilizare: Zamak 3 turnare sub presiune are, de asemenea, avantaje de desen față de celelalte datorită temperaturii sale de turnare comparativ mai mici și o fluiditate mai bună.

- Toleranța la stres: Prin urmare, turnarea sub presiune Zamak 5 poate fi utilizată într-o aplicație cu piese și componente robuste.

- Alegerea aliajului potrivit

Factori de luat în considerare

Cerințe de aplicare:

- Pentru aplicațiile care necesită stabilitate dimensională ridicată, rezistență la coroziune și rulmenți cu solicitări reduse: trebuie utilizat materialul din aliaj Zamak 3.

- Atunci când selectați pentru rezistență și duritate, alegeți aliajul Zamak 5 pentru piese care necesită niveluri ridicate de durabilitate și toleranță scăzută la stres.

Costuri:

- Se observă că aliajul Zamak 3 este ușor mai ieftin decât aliajul Zamak 5.

Mediu:

- Zamak 3 se poate descurca mai bine în condiții corozive din cauza lipsei cuprului din aliaj.

Tabelul de decizie: Zamak 3 vs. Zamak 5

| Cerință | Aliaj recomandat |

| Rezistență ridicată | Zamak 5 aliaj |

| Eficiența costurilor | Zamak 3 aliaj |

| Rezistență la coroziune | Zamak 3 aliaj |

| Rezistență la uzură | Zamak 5 aliaj |

Cazuri practice de utilizare pentru Zamak 3 și Zamak 5

Astfel, vom investiga modul în care scenariile adoptate de Zamak 3 și Zamak 5 funcționează în practică. Acest lucru le va clarifica, de asemenea, beneficiile și natura aplicabilității lor pentru anumite funcții.

Zamak 3 în practică

- Industria electronică: Turnarea sub presiune a Zamak 3 este utilizată predominant pentru aplicații în care materialele

sunt moderat de ridicate atunci când este aplicabil pentru turnarea sub presiune a carcaselor și conectorilor electronici. Materialul are coeficienți de dilatare termică foarte mici și o stabilitate ridicată a dimensiunilor, ceea ce permite menținerea toleranțelor strânse necesare pentru componentele cu ajustări și alinieri critice. - Produse de consum: Comparativ cu Zamak 2, aliajul Zamak 3 oferă finisaje de suprafață îmbunătățite, un element care îl face ideal pentru utilizarea în produse decorative, bijuterii, rame și unelte mici.

- Prototiparea: În general, aliajul de încercare propus poate fi adesea turnat și prelucrat într-o perioadă relativ scurtă de timp, ceea ce îl face adecvat pentru utilizarea în montarea prototipurilor.

Zamak 5 în practică

- Sectorul automobilelor: Prin urmare, Zamak 5 este utilizat pe scară largă pentru piese structurale, cum ar fi suporturi, carcase de angrenaje sau componente de motor, deoarece oferă o rezistență și o duritate mai mare.

- Hardware de construcție: Durabilitatea și rezistența la uzură fac ca Zamak 5 să fie potrivit pentru balamale, încuietori și accesorii arhitecturale.

- Echipamente industriale: Aliajul Zamak 5 excelează în crearea de piese robuste pentru utilaje, oferind longevitate în condiții de stres și uzură.

Studiu de caz: Zamak 3 turnat sub presiune vs. Zamak 5 turnat sub presiune în aplicații auto

Scenariu

Un producător de automobile are nevoie de piese turnate sub presiune pentru dispozitivele interioare și suporturile de susținere.

- Fitinguri interioare:

- Material: Zamak 3.

- Motivul: Fitingurile trebuie să asigure un control dimensional mai bun, aspect și rezistență la coroziune. Astfel de proprietăți sunt perfect adecvate în Zamak 3 și de aceea se potrivește perfect cerințelor.

- Rezultat: Producție economică însoțită de piese lucrate corespunzător și lucioase.

- Suporturi structurale:

- Material: Zamak 5.

- Motivul: Tensiunile mecanice observate în paranteze necesită o rezistență la tracțiune și o duritate mai mare a materialului. Acesta este tipul de durabilitate pe care îl oferă Zamak 5.

- Rezultat: Componente durabile care rezistă la utilizarea prelungită fără deformare.

Tendințe emergente în aplicațiile aliajelor Zamak

Odată cu progresele înregistrate în tehnologiile de fabricație și în știința materialelor, Zamak 3 aliaj și Zamak 5 aliaj își găsesc aplicații inovatoare:

- Integrarea fabricării aditive:

- Combinarea Zamak turnat sub presiune cu piese imprimate 3D pentru soluții hibride.

- Precizia dimensională a aliajelor Zamak completează capacitatea de personalizare a producției aditive.

- Fabricarea ecologică:

- Reciclarea foilor metalice din aliaje Zamak este în creștere deoarece reduce aspectul risipei, precum și practica afectează mediul natural.

- Atât Zamak 3 cât și Zamak 5 sunt 100% Materiale reciclabile Folosite pentru turnare: Durabil. Impact.

- Atât Zamak 3, cât și Zamak 5 sunt complet reciclabile, aliniindu-se obiectivelor de durabilitate.

- Producția de piese miniaturale:

- Se preconizează că ambele aliaje vor găsi din ce în ce mai multe aplicații în micro turnarea sub presiune pentru producătorii de piese mici pentru dispozitive electronice și echipamente medicale.

Finisare avansată a suprafețelor pentru Zamak 3 și Zamak 5

Aplicarea unui finisaj de suprafață adecvat este importantă pentru îmbunătățirea aspectului, a proprietăților anticorozive și a performanței generale a pieselor turnate sub presiune. Cele două materiale Zamak 3 și Zamak 5 pot fi ușor lustruite prin utilizarea diferitelor procese de finisare.

Metode populare de finisare

- Electroplacare:

- Oferă un finisaj durabil, decorativ.

- Conținutul mai mare de cupru din Zamak 5 duce la o mai bună aderență în timpul placării.

- Acoperire cu pulbere:

- Oferă rezistență robustă la coroziune și personalizare a culorilor.

- Comun pentru produsele de consum și componentele de exterior.

- Lustruire și șlefuire:

- Se aplică în principal pe Zamak 3 pentru a produce un finisaj lucios, ca o oglindă.

Compararea compatibilității finisajelor

| Metoda de finisare | Performanță Zamak 3 | Performanță Zamak 5 |

| Electroplacare | Bun | Excelent |

| Acoperire cu pulbere | Excelent | Excelent |

| Lustruire | Superior | Bun |

Infografic rezumând Zamak 3 vs. Zamak 5

Zamak 3:

- Stabilitate dimensională superioară.

- Cost-eficient și rezistent la coroziune.

- Ideal pentru produse de consum și electronice.

Zamak 5:

- Rezistență și duritate îmbunătățite.

- Potrivit pentru componente structurale și rezistente la uzură.

- Preferat pentru aplicații auto și industriale.

Principalele constatări și recomandări

Când să alegeți Zamak 3:

- optați pentru Zamak 3 atunci când costul este o prioritate, iar aplicația necesită o fluiditate excelentă și rezistență la coroziune fără solicitări ridicate.

- Ideal pentru bunuri de consum, electronice și prototipuri.

Când să alegeți Zamak 5:

- Selectați Zamak 5 pentru aplicații care necesită rezistență mecanică și rezistență la uzură superioare.

- Cel mai potrivit pentru componente auto, utilaje industriale și hardware supus la stres.

Compararea performanțelor pe termen lung ale Zamak 3 și Zamak 5

Prin urmare, este necesar să se ia în considerare diferența de performanță pe termen lung care există între Zamak 3 și Zamak 5. Aceste două aliaje au caracteristici de service diferite, cum ar fi nivelurile lor de durabilitate în condiții de mediu și operaționale, stres, temperatură și medii corozive.

Rezistența la coroziune

- Zamak 3:

- Rezistență superioară la coroziune datorită absenței cuprului.

- Funcționează excepțional în medii umede și ușor corozive.

- Ideal pentru aplicații în care componenta va fi expusă la umiditate sau condiții umede.

Zamak 5:

- Conținutul de cupru sporește rezistența, dar reduce ușor rezistența la coroziune.

- Tratamente suplimentare de suprafață, cum ar fi placarea sau acoperirea, sunt adesea necesare pentru a îmbunătăți rezistența în medii foarte corozive.

Rezistența la stres și oboseală

- Zamak 3:

- Procentul său de alungire mai mare îi permite să reziste la deformări minore fără a se fisura, ceea ce îl face potrivit pentru aplicații cu solicitări reduse și durabilitate ridicată.

Zamak 5:

- Proiectat pentru medii cu solicitări mai mari datorită rezistenței superioare la tracțiune și durității sale. Este mai puțin predispus la uzură sau deformare sub sarcini mecanice constante.

Performanța temperaturii

În timp ce ambele aliaje funcționează bine la temperaturi de funcționare standard, nici unul nu este potrivit pentru aplicații la temperaturi extrem de ridicate, deoarece aliajele pe bază de zinc au puncte de topire relativ scăzute (~380-400°C).

Întreținere și longevitate: Considerații practice

Cerințe de întreținere

Zamak 3: Întreținere minimă datorită rezistenței sale excelente la coroziune. Componentele fabricate din Zamak 3 necesită adesea puțin sau deloc tratament suplimentar în medii standard.

Zamak 5: Poate necesita inspecții regulate și acoperiri suplimentare în medii în care se așteaptă coroziune sau uzură ridicată.

Longevitate în diverse industrii

Electronică și bunuri de larg consum (Zamak 3):

- Longevitatea depinde de utilizarea corectă și de stresul fizic minim.

- Excelent pentru articolele destinate mediilor interioare sau controlate.

Automobile și aplicații industriale (Zamak 5):

- Durată de viață excepțională atunci când sunt utilizate în scenarii de înaltă rezistență și rezistente la uzură.

- Necesită o protecție adecvată a suprafeței pentru aplicații exterioare sau corozive.

Aspecte legate de mediu și durabilitate

Reciclare și reutilizare

Atât Zamak 3, cât și Zamak 5 sunt 100% reciclabile, aliniindu-se obiectivelor moderne de durabilitate în producție. Zamak-ul reciclat își păstrează aproape toate proprietățile originale, ceea ce îl face un material extrem de durabil pentru industriile axate pe reducerea amprentei ecologice.

- Zamak 3: Mai ușor de reciclat datorită absenței cuprului, simplificând procesele de separare și purificare.

- Zamak 5: Deși este puțin mai dificil de reciclat din cauza conținutului său de cupru, este totuși o opțiune viabilă și ecologică.

Impactul asupra mediului

Aliajele Zamak contribuie la fabricarea ecologică datorită:

- Consum redus de energie în procesul de turnare în comparație cu alte metale precum aluminiul sau oțelul.

- Reducerea risipei, deoarece procesele de turnare sub presiune produc componente cu pierderi minime de material.

Diagrama de comparație vizuală: Zamak 3 vs. Zamak 5

| Caracteristică | Zamak 3 | Zamak 5 |

| Rezistența la coroziune | Superior | Bun |

| Rezistența la tracțiune | Moderat | Înaltă |

| Duritate | Moderat | Înaltă |

| Costuri | Mai mici | Mai mare |

| Reciclabilitate | Excelent | Excelent |

| Fluiditatea în turnare | Superior | Bun |

| Aplicații | Componente cu solicitări reduse | Componente supuse unor solicitări ridicate |

Avansuri în tehnologia de turnare sub presiune pentru Zamak 3 și Zamak 5

Evoluția proceselor de turnare sub presiune a îmbunătățit semnificativ eficiența și calitatea componentelor realizate din Zamak 3 și Zamak 5. Tehnicile avansate permit acum producătorilor să obțină toleranțe și mai strânse, geometrii complicate și finisaje mai netede, de care beneficiază o gamă largă de industrii.

Principalele îmbunătățiri tehnologice

- Turnare sub presiune înaltă (HPDC):

- Permite cicluri rapide de producție cu o repetabilitate excelentă.

- Atât Zamak 3, cât și Zamak 5 se comportă excepțional în HPDC datorită punctelor lor de topire scăzute și fluidității.

- Turnare sub presiune asistată de vid:

- Reduce porozitatea, ceea ce este esențial pentru asigurarea rezistenței și fiabilității componentelor Zamak 5 în aplicații cu solicitări ridicate.

- Îmbunătățește finisarea suprafeței pentru ambele aliaje Zamak, sporind adecvarea acestora pentru scopuri decorative și funcționale.

- Turnare cu pereți subțiri:

- Permite producția de componente ușoare, dar rezistente, deosebit de utile pentru Zamak 5 în aplicații auto.

- Sisteme automatizate:

- Integrarea roboticii și a inteligenței artificiale pentru cicluri precise de injecție și răcire a redus la minimum erorile umane, îmbunătățind consistența componentelor fabricate din Zamak 3 și Zamak 5.

Tendințe de piață: Creștere a cererii pentru Zamak 3 și Zamak 5

Cererea de Zamak 3 aliaj și Zamak 5 aliaj este în creștere datorită versatilității și adaptabilității lor în toate industriile. Mai jos sunt prezentate câteva tendințe emergente care determină această cerere:

1.Utilizarea crescută a vehiculelor electrice (VE):

- Zamak 5 este utilizat în componentele EV datorită proprietăților sale ușoare, dar puternice, contribuind la eficiența energetică.

- Producătorii de vehicule electrice preferă Zamak 3 pentru componentele interioare unde precizia și estetica sunt vitale.

2.Expansiunea în industria dispozitivelor medicale:

- Biocompatibilitatea și stabilitatea dimensională ale Zamak 3 îl fac potrivit pentru dispozitivele medicale neimplantabile.

- Zamak 5 este utilizat pentru unelte și echipamente durabile, rezistente la uzură.

3.Adoptarea în domeniul produselor electronice de consum:

- Odată cu miniaturizarea dispozitivelor, ambele aliaje Zamak câștigă teren pentru capacitatea lor de a crea piese complexe, cu rezistență ridicată, pentru smartphone-uri, laptopuri și tehnologie portabilă.

Provocări și soluții în utilizarea aliajelor Zamak

Provocări

Preocupări legate de coroziune cu Zamak 5:

Prezența cuprului poate duce la coroziune galvanică atunci când intră în contact cu alte metale.

Rezistență scăzută la căldură:

Ambele aliaje Zamak sunt nepotrivite pentru aplicații la temperaturi ridicate din cauza punctelor lor de topire.

Imperfecțiuni de suprafață:

Porozitatea din timpul turnării poate afecta aspectul final și integritatea structurală.

Soluții

Acoperiri avansate:

Tehnici precum cromarea sau anodizarea pot reduce coroziunea și pot îmbunătăți rezistența la căldură.

Tehnici optimizate de turnare:

Turnarea sub vid reduce porozitatea, asigurând piese de calitate superioară.

Combinații de materiale:

Utilizarea Zamak 5 pentru piesele structurale și a Zamak 3 pentru componentele decorative cu solicitări reduse optimizează performanța și costul.

O privire asupra viitorului aliajelor Zamak

Viitorul Zamak 3 și Zamak 5 constă în adaptarea lor continuă la tehnologiile și industriile emergente. Cu progresele continue, aceste aliaje sunt pregătite să rămână materiale esențiale în producția modernă.

Perspective de viitor

- Formulări îmbunătățite ale aliajelor:

Cercetările sunt în curs pentru a îmbunătăți rezistența la coroziune și stabilitatea termică fără a compromite rezistența.

- Integrarea cu fabricarea inteligentă:

Gemenii digitali și sistemele de monitorizare bazate pe IoT vor spori precizia și eficiența proceselor de turnare sub presiune.

- Inițiative extinse de reciclare:

Economia circulară va stimula eforturile de reciclare a aliajelor Zamak, reducând costurile și impactul asupra mediului.

- Aplicații mai largi în industria aerospațială:

Aliajele ușoare de Zamak, în special Zamak 5, sunt explorate pentru utilizarea în componente aerospațiale necritice.

Concluzie

Prin urmare, este posibil să subliniem că alegerea între Zamak 3 și Zamak 5 depinde doar de unele caracteristici ale proiectului respectiv. Despre asta, Zamak 3 are o rezistență excelentă la coroziune, costuri reduse și caracteristici bune de turnare și, prin urmare, este utilizat în produse de consum, electronice și piese ornamentale. Pe de altă parte, Zamak 5 aduce o mai bună rezistență, duritate și rezistență la uzură și, prin urmare, este utilizat pe scară largă în industria automobilelor, în industrie și în industria hardware.

Prin aprecierea funcționalităților acestor aliaje și a modului în care acestea sunt potrivite din punct de vedere funcțional, estetic și economic, se poate asigura utilizarea, dimensiunea și durabilitatea corectă a componentelor. Ambele aliaje își păstrează utilitatea în mediul de producție actual datorită adaptabilității lor extreme.

CNM CASTING este una dintre cele mai bune 10 China turnare sub presiune producători din China, care oferă personalizat mor turnare instrument și piese în zinc, aluminiu, magneziu, cupru, și alte aliaje metalice, nu numai mor turnare cumpara, de asemenea, mucegai de injecție din plastic, CNC de prelucrare, servicii de finisare, ambalare, și servicii de asamblare la lume, dacă aveți un proiect de necesitatea de a sprijini, bine ati venit să-mi spuneți.