Acesta este un proces de fabricație în care metalul topit este forțat cu ajutorul presiunii pentru a umple o cavitate a matriței, cunoscută și sub denumirea de turnare sub presiune. Matrița este de obicei din oțel de înaltă calitate și, prin urmare, piesa poate fi produsă în cantități mari; termenul este utilizat pentru a desemna fabricarea multor piese. Partea finită este apoi produsă prin deschiderea matriței după ce metalul topit se răcește și formează un strat solid. Acest tip de utilizare a procesului se aplică mai ales la fabricarea metalelor complicate utilizate în producția de diferite piese care necesită o precizie ridicată în măsurare și suprafețe lustruite. Turnarea sub presiune se poate face pe aluminiu, zinc și magneziu, dar pot fi utilizate și alte metale pe un caz, în funcție de aplicație și de alte cerințe. Turnare sub presiune este considerată a fi una dintre tehnicile de fabricație experte în conceperea producției în masă a componentelor de dimensiuni mici și medii din metale. Popularitatea metodei a fost răspândită în industria auto, aerospațială, electronică și a mașinilor industriale, datorită capacității sale de a produce piese durabile, ușoare și adaptate în mod complex. Cu toate acestea, acest proces este recunoscut pe scară largă pentru capacitatea sa de a fabrica produse cu geometrie complexă, care ar fi foarte greu de realizat prin tehnici convenționale.

Cum funcționează turnarea sub presiune

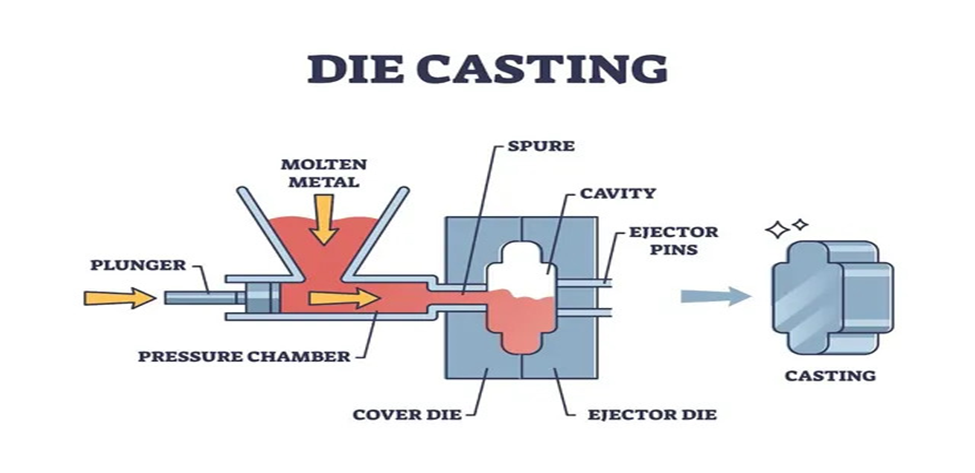

Turnarea este prima parte a procesului de turnare sub presiune. Pe o parte a matriței, există o jumătate, iar aceasta este o jumătate cu un design special pentru a face matrița să aibă forma produsului final. Cavitățile și miezurile sunt proiectate pentru matrițele care sunt de obicei personalizate, astfel încât piesa să poată fi reprodusă cât mai aproape posibil.

1. Injectarea metalului topit:

Apoi, metalul topit este injectat în cavitatea matriței sub presiune ridicată pentru a forma forma dorită. Metalul este de obicei încălzit cu un grad peste tensiunea de topire pentru a-l face fluid. În cazul turnării sub presiune, presiunea cu care metalul topit este împins în matriță poate fi de la câteva mii la zeci de mii de psi (livre pe inch pătrat), pentru a se asigura că metalul topit ajunge în fiecare detaliu al matriței.

2. Solidificare:

Acest lucru se întâmplă atunci când metalul este injectat în cavitatea carcasei, prin care se răcește și metalul se întărește. Calitatea piesei turnate depinde de rata de răcire. În acest caz intră în joc alte moduri de defectare (forfecare, urcare și alunecare), care duc la o răcire mai rapidă, la o rezistență mai mare și la un finisaj de suprafață mai bun, și la o răcire mai lentă, care ar putea duce la mai multe defecte interne și la proprietăți mecanice mai scăzute. Sistemele de răcire cu apă încorporate în matriță sunt de obicei utilizate pentru a ajuta la procesul de răcire.

3. Ejectare:

După aceasta, metalul este lăsat să se răcească și să se solidifice și apoi este ușor să se îndepărteze matrița de la turnarea mai mare și să se ejecteze piesa. Apoi, cea mai mare parte a timpului este folosită la împingerea piesei din matriță folosind un sistem mecanic de ejecție. Acest lucru depinde de complexitatea piesei care necesită alte etape suplimentare, și anume tăierea și prelucrarea pentru a oferi forma și dimensiunea finale.

4. Controlul calității:

După ejectare, se efectuează o verificare a calității unei piese. Aceasta poate implica verificarea dimensiunilor, inspecția vizuală și testarea mecanică pentru a confirma că piesa este egală cu sau mai bună decât cerințele. În turnarea sub presiune se obțin teoretic o precizie și o repetabilitate ridicate.

Tipuri de turnare sub presiune

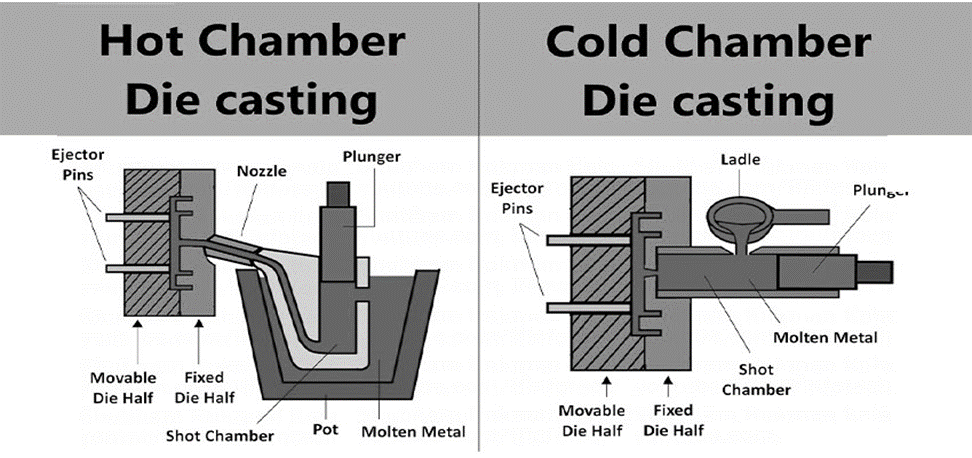

Există două tipuri de turnare sub presiune, acestea fiind turnarea sub presiune cu cameră fierbinte și turnarea sub presiune cu cameră rece. Toate acestea sunt bune și au avantajele, limitările și aplicațiile lor ideale.

1. Turnare sub presiune cu cameră fierbinte

Procesul cel mai potrivit pentru metale precum zincul, magneziul și plumbul este turnarea sub presiune cu cameră fierbinte, deoarece procesul se realizează la temperaturi și puncte de topire ridicate. Sistemul de injecție este instalat în interiorul cuptorului de topire în acest fel, metalul este întotdeauna în contact cu camera.

Avantaje:

- Deoarece metalul topit este dispus să fie injectat în matriță deoarece se află în camera de injecție, turnarea sub presiune cu cameră fierbinte durează mai puțin decât turnarea sub presiune cu cameră rece.

- O singură etapă: implică un număr mai mic de componente și de timp pentru configurare, prin urmare este considerată economică, în special în cazul operațiunilor cu volume mari.

- Pentru anumite metale; Turnarea sub presiune în cameră fierbinte este cea mai potrivită în situațiile în care metalele care urmează să fie utilizate au temperaturi de topire scăzute, astfel încât contaminarea metalelor să fie redusă sau inexistentă.

Dezavantaje:

- Nu poate fi utilizat pentru prelucrarea metalelor cu puncte de topire ridicate, cum ar fi aluminiul și alama, din cauza temperaturii ridicate din metal care topește camera.

- Toate componentele sunt expuse la metal topit, prin urmare nivelul de uzură este ridicat de-a lungul timpului.

2. Turnare sub presiune cu cameră rece

Metalele care au puncte de topire mai ridicate, cum ar fi aluminiul, alama și cuprul, sunt turnate prin turnare sub presiune în cameră rece. În acest caz, metalul topit este preluat dintr-un al doilea cuptor și injectat în camera rece, apoi în cavitatea matriței.

Avantaje:

- În ceea ce privește versatilitatea în alegerea materialelor, turnarea sub presiune cu cameră rece oferă versatilitate în utilizarea materialelor care permit utilizarea materialelor cu puncte de topire ridicate.

- Control sporit asupra calității metalului: Deoarece cilindrul de metal topit este turnat separat în cameră, calitatea metalului poate fi bine controlată pentru a preveni contaminarea.

- Creșterea duratei de viață a sculei: Deoarece nu mai este în contact cu metalul pe parcursul procesului de injectare, durata de viață a sculei este mărită.

Dezavantaje:

- Timp de ciclu mai lent: turnarea manuală a metalului în cameră prelungește ciclul.

- Costul va fi mai mare deoarece aceasta este o procedură suplimentară cu un echipament mai complex.

Compararea metodelor de turnare sub presiune: Camera caldă vs. Camera rece

Aici este o comparație a celor mai comune tipuri de două metode de turnare sub presiune,

| Caracteristică | Turnare sub presiune cu cameră fierbinte | Turnare sub presiune cu cameră rece |

| Compatibilitatea metalelor | Cel mai bun pentru metale cu punct de topire scăzut (de exemplu, zinc, plumb) | Cel mai bun pentru metale cu punct de topire ridicat (de exemplu, aluminiu, alamă) |

| Durata ciclului | Cicluri mai rapide | Timpi de ciclu mai mici |

| Uzura mucegaiului | Uzură mai mare a matriței datorită contactului direct cu metalul topit | Uzură redusă a matriței |

| Costuri | Costuri reduse pentru producția de volum mare | Cost inițial mai ridicat, dar mai bun pentru metale cu rezistență ridicată |

| Complexitatea pieselor | Bun pentru piese mai simple | Mai bun pentru piese mai complexe, mai mari |

Avantajele turnării sub presiune

Acesta este unul dintre cele mai mari avantaje pe care turnarea sub presiune este una dintre principalele metode preferate de producție pe scară largă a produselor din aliaje metalice.

1. Precizie și acuratețe ridicate

Există multe avantaje ale turnării sub presiune, ceea ce o face convenabilă pentru a oferi o precizie ridicată a matriței. Această metodă de producție este, de asemenea, utilizată pe scară largă pentru producția de piese, care necesită o bună precizie dimensională, ceea ce este foarte important, deoarece definește nivelurile de toleranță necesare într-o anumită lucrare. Trebuie remarcat faptul că turnarea sub presiune este singura tehnică de fabricație care poate produce piese date cu cele mai mari complexități, cum ar fi complexitatea geometriilor sale.

2. Rate ridicate de producție

În ceea ce privește volumele mari, turnarea sub presiune este foarte eficientă. Piesele sunt produse rapid și ieftin odată ce prima matriță este creată, cu foarte puțină forță de muncă implicată. Cererea de pulberi simulate este deosebit de mare în industrii precum cea auto și electronică, unde sunt necesare volume mari din aceleași piese.

3. Modele complexe și pereți subțiri

Prin turnare sub presiune se pot realiza modele complexe, care ar fi dificil sau imposibil de realizat prin metodele tradiționale de fabricație. Procesul poate produce piese cu pereți subțiri și structuri interne complexe și poate acomoda decupaje; astfel, acesta devine cea mai potrivită aplicație în cazurile în care spațiul este limitat.

4. Eficiența materialelor

Turnarea sub presiune minimizează risipa de material. Presiunea utilizată pentru injectarea metalului topit umple fiecare parte a cavității matriței și, prin urmare, se creează mai puține deșeuri. În plus, multe piese turnate sub presiune pot fi reciclate, ducând astfel la durabilitatea procesului.

5. Finisaj excelent al suprafeței

Finisajul suprafeței pieselor produse prin turnare sub presiune este neted și estetic. Aceasta necesită mai puține procese secundare de finisare, cum ar fi lustruirea sau acoperirea, economisind astfel timp și costuri.

Ce poate fi aplicat în cadrul procesului de turnare sub presiune?

Metalele neferoase sunt utilizate în principal în turnarea sub presiune datorită caracteristicilor bune de turnare. Aliajele de aluminiu sunt materialele frecvent utilizate pentru turnare sub presiune, după cum indică următoarele materiale.

1. Aliaje de aluminiu

Deoarece este ușor în greutate, rezistent la coroziune și excelent în ceea ce privește conductivitatea căldurii și a electricității, aluminiul este cel mai utilizat material în turnarea sub presiune. Continuând lista, clasele speciale de aliaje de aluminiu sunt utilizate atunci când raportul rezistență/greutate este un factor important, în special în industria auto, aerospațială și electrică. În cele din urmă, acestea sunt, de asemenea, stabile din punct de vedere dimensional, ceea ce le face adecvate pentru producția de piese de înaltă precizie.

2. Aliaje de zinc

Aliajele de zinc turnate sub presiune pot fi preferate datorită proprietăților lor, cum ar fi punctul de topire scăzut și fluiditatea ridicată, permițând realizarea mai ușoară și mai eficientă a unui design complex care are secțiuni subțiri și detalii ascuțite. Astfel de piese din zinc posedă o duritate ridicată, sunt la fel de rezistente la coroziune și au un luciu de înaltă calitate. Un alt domeniu de aplicare al aliajelor de zinc este fabricarea pieselor de schimb pentru automobile și alte vehicule, hardware și electronică.

3. Aliaje de magneziu

Este demn de menționat faptul că magneziul este cel mai ușor metal structural și, prin urmare, oferă o greutate semnificativă în piesele destinate automobilelor sau avioanelor. Acest lucru se datorează faptului că aliajele de magneziu sunt utilizate în piese care trebuie să fie puternice, dar cât mai ușoare posibil. Cu toate acestea, deoarece metalul este foarte reactiv, atunci aliajul este bine gestionat atunci când este supus procesului de turnare sub presiune.

4. Aliaje de cupru

Pe lângă aluminiu și zinc, aliajele pe bază de cupru, alama și bronzul sunt, de asemenea, utilizate în turnarea sub presiune, dar nu la fel de frecvent ca aluminiul și zincul. Acesta oferă proprietăți bune de rezistență la uzură și este adesea util pentru aplicații electrice și sanitare.

Este foarte important de reținut că diferitele forme ale materialelor de bază sunt adecvate pentru diferite aplicații, iar costurile variază în funcție de aceste forme și, prin urmare, și proprietățile produsului final.

Turnarea sub presiune vs. alte metode de turnare

În comparație cu metodele de turnare precum turnarea în nisip, turnarea în investiție și turnarea în matriță permanentă, această secțiune ar putea fi secțiunea de comparație a turnării sub presiune. În acest sens, este înțelept să se evidențieze punctele forte și punctele slabe ale fiecărei metode, învățând cititorii când să aleagă turnarea sub presiune în locul altor alternative. Prin urmare, aceasta ar putea fi o prezentare comparativă care ar ajuta la determinarea metodei optime de turnare în funcție de materialul, complexitatea și volumul de producție al piesei.

| Caracteristică | Turnare sub presiune | Turnare în nisip | Turnare de investiții |

| Precizie | Precizie ridicată cu toleranțe strânse | Precizie mai mică și finisare rugoasă a suprafeței | Precizie ridicată și finisaj neted |

| Viteza | Mai rapid pentru producția de volum mare | Ciclu de producție mai lent | Mai lent din cauza pregătirii matriței |

| Deșeuri de materiale | Deșeuri minime | Deșeuri mai mari din cauza finisajului mai aspru | Deșeuri minime, dar matrițe mai complexe |

| Costuri | Rentabil la volume mari | Costuri mai mici pentru producția de volum redus | Costuri mai mari din cauza complexității și a forței de muncă |

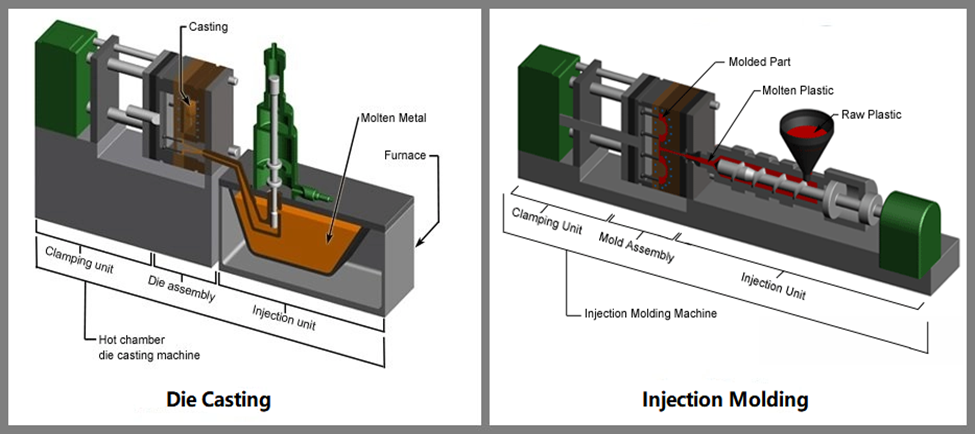

Vor fi comparate procesele de producție ale turnării sub presiune și ale turnării prin injecție.

Două tehnici comune utilizate pentru realizarea de piese cu detalii fine și forme complicate sunt turnarea sub presiune și turnarea prin injecție. Chiar dacă ambele tehnici implică utilizarea detaliilor de formare a materialului pentru a produce produse finale, cele două au diferențe în ceea ce privește tipul de material, produsul format și, în special, beneficiile fiecărui proces.

1. Materiale utilizate

Turnare sub presiune: Turnarea sub presiune este preferată mai ales cu alte metale în afara grupului de metale feroase, în special aliaje de aluminiu, zinc, abilități și cupru. Metalele sunt încălzite și apoi turnate într-o matriță prin utilizarea presiunii hidraulice. În această măsură, turnarea sub presiune este cea mai adecvată metodă de fabricare a pieselor care sunt puternice, durabile și pot rezista la temperaturi ridicate.

Turnare prin injecție: turnarea prin injecție este frecvent utilizată între materialele plastice și este rareori posibilă pe metale și ochelari. Acești polimeri includ polietilena, polipropilena, precum și polistirenul în lista lor de polimeri frecvent utilizați. Materialul de formare al produsului este, de asemenea, ușor și flexibil și, în plus, există costurile sale scăzute și forme destul de complexe, astfel încât este posibil să se observe că turnarea prin injecție este perfectă pentru acest tip de produs.

2. Diferențe de proces

Turnare sub presiune: După cum sugerează și numele, acesta este procesul de injectare a metalului topit la presiune ridicată în matriță. Acestea ies după răcirea și solidificarea metalului la viteză foarte mare, cu o toleranță fină și un finisaj de suprafață bun, fără a mai fi necesare alte operațiuni.

Turnare prin injecție: Deoarece turnarea prin injecție presupune utilizarea injecției de material plastic topit într-o cavitate a matriței prin aplicarea unei presiuni, atunci este vorba de o turnare prin injecție. Când temperatura plasticului topit a fost redusă, matrița se deschide și produsul este matrița de plastic. Cu toate acestea, turnarea prin injecție poate oferi în egală măsură o precizie ridicată, deși este utilizată în mod obișnuit pentru producerea de piese relativ mai mici și mai ușoare în comparație cu turnarea sub presiune.

3. Aplicații

Turnare sub presiune: Turnarea sub presiune este utilă în fabricarea pieselor dure și puternice utilizate în producția de automobile, avioane și alte produse electronice datorită caracterului său excelent de rezistență la căldură.

Turnare prin injecție: Poate fi utilizat pentru a produce produse de larg consum, ambalaje, dispozitive medicale și jucării, deoarece aici sunt importante flexibilitatea, ușurința de proiectare și producția la costuri reduse.

Aplicații ale turnării sub presiune

Unul dintre factorii care au făcut din turnarea sub presiune un proces de fabricație popular în multe industrii este faptul că permite producerea de piese durabile, de înaltă calitate, cu geometrii destul de complicate. Unele dintre aplicații includ:

1. Industria auto

În general, componentele motorului, carcasele transmisiei și alte piese auto importante sunt realizate prin turnare sub presiune. Piesele turnate sub presiune au precizia și rezistența necesare pentru a fi instalate în aplicații solicitante din industria auto.

2. Industria electronică

Turnarea sub presiune în sectorul electronic este utilizată pentru a produce carcase pentru echipamente electronice precum telefoane mobile, laptopuri și televizoare. Tehnica permite construirea de carcase ușoare, dar puternice, care protejează componentele delicate.

3. Industria aerospațială

Turnarea sub presiune avantajează foarte mult firmele de producție aerospațială, deoarece acestea pot produce piese ușoare care au o rezistență ridicată și care sunt necesare pentru aeronave și nave spațiale. Piesele turnate sub presiune au precizia și proprietățile materialelor necesare pentru a fi utilizate în aplicații în care performanța și siguranța sunt aspecte importante.

4. Echipamente industriale

Piesele de mașini, unelte și alte echipamente industriale sunt, de asemenea, turnate prin turnare sub presiune. Deoarece poate produce piese cu geometrii care au detalii complicate și proprietăți mecanice bune, este un instrument bun pentru aceste aplicații.

Concluzie

Turnarea sub presiune este un proces de fabricație versatil, rentabil și eficient care este utilizat în multe industrii. Calitatea produsă este extrem de ridicată în ceea ce privește toleranțele pieselor, finisarea suprafețelor și ratele ridicate de producție, ceea ce o face un instrument de producție excelent pentru practicile moderne de producție de astăzi. În continuare, turnarea sub presiune răspunde nevoilor multora dintre aceste industrii care necesită rezistență, precizie și eficiență în piese - de la industria auto la cea aerospațială, de la electronică la echipamente industriale.

Deși tehnologia se dezvoltă rapid și va continua probabil să fie utilizată ca sursă de componente metalice excelent realizate la o scară enormă, în turnare sub presiune. O mai bună înțelegere a fundamentelor turnării sub presiune poate ajuta profesioniștii din inginerie, producție și proiectare să ia decizii în cunoștință de cauză cu privire la modul de utilizare a procesului de turnare sub presiune pentru rezultatul dorit.

Întrebări frecvente despre turnarea sub presiune

1. Care este ciclul de timp pentru turnarea sub presiune și turnarea prin injecție?

Durata ciclului pentru o anumită piesă este cuprinsă între 15 și 5 minute pentru turnarea sub presiune și între 10 și 60 de secunde pentru turnarea prin injecție.

2. Turnarea sub presiune poate fi utilizată pentru piese din plastic?

Turnarea sub presiune nu este utilizată pentru nemetale. De obicei, se folosesc tehnici cunoscute sub numele de turnare prin injecție pentru a produce piese din plastic.

3. Ce produse sunt cele mai potrivite pentru procesul de producție al turnării sub presiune?

Turnarea sub presiune este cea mai potrivită pentru fabricarea de piese complicate de dimensiuni mici și medii, cu un grad ridicat de precizie, care sunt fabricate din metale. Printre produsele mecanice care sunt fabricate se numără piesele și accesoriile pentru mașini și automobile, carcasele și carcasele pentru produse electrice, piesele și carcasele pentru echipamente electronice, printre altele.

4. Cum diferă turnarea sub presiune de turnarea în nisip.

Totuși, atunci când se compară cele două: Turnarea sub presiune este mai precisă și necesită mai puțin timp decât turnarea cu nisip. În timp ce turnarea cu nisip este preferată pentru maniere mari și mai puțin complicate, turnarea AL este preferată pentru maniere mici și complexe, deoarece va permite suprafețe mai netede și toleranțe mai strânse, care sunt tipice pentru producțiile mari.

5. Ce determină costul turnării sub presiune?

Unele dintre considerentele care pot influența costul turnării sub presiune sunt: tipul de material, complexitatea piesei, proiectarea matriței și cantitatea de comenzi. Utilajele ușoare depind de volum, deși un volum mare menține costul unitar scăzut, costurile inițiale ale utilajelor sunt ridicate.