ZAMAK este numele dat unui aliaj pe bază de zinc care este utilizat cu aluminiu, cupru (Kupfer) și magneziu. ZAMAK a fost denumit în germană din aceste cuvinte. Acest aliaj conține de obicei 94% până la 96% zinc, celălalt material fiind adăugat la folie sau tablă. Mai multe calități remarcabile fac ca aliajele ZAMAK să fie bune pentru aplicațiile de turnare sub presiune. Faptul că aceste aliaje au un punct de topire scăzut, o fluiditate ridicată și o rezistență mare per greutate le face extraordinar de utile pentru realizarea de piese dure, rezistente și precise. În plus față de aceste caracteristici cheie, aliajele ZAMAK oferă alte caracteristici care le califică pentru mai multe aplicații industriale.

Turnarea Zamak sub presiune s-a impus în lumea turnării metalelor ca o metodă foarte rentabilă și confortabilă de turnare a metalelor. Zamak este o familie de aliaje de zinc utilizate pe scară largă pentru a construi piese complexe de înaltă calitate în multe industrii. Procesul implică injectarea aliajului Zamak topit într-o matriță sau matriță metalică sub presiune ridicată. Procesul este capabil să realizeze piese complexe cu toleranțe foarte mici și finisaje de suprafață foarte bune, ceea ce îl face potrivit pentru fabricarea pieselor de precizie. Rolul mai critic al turnării Zamak sub presiune este aici deoarece, pe măsură ce industriile evoluează cu nevoia crescută de materiale durabile, ușoare și puternice. În acest articol, analizăm semnificația turnării sub presiune Zamak și de ce o persoană ar trebui să prefere turnarea sub presiune Zamak față de alte metode de turnare.

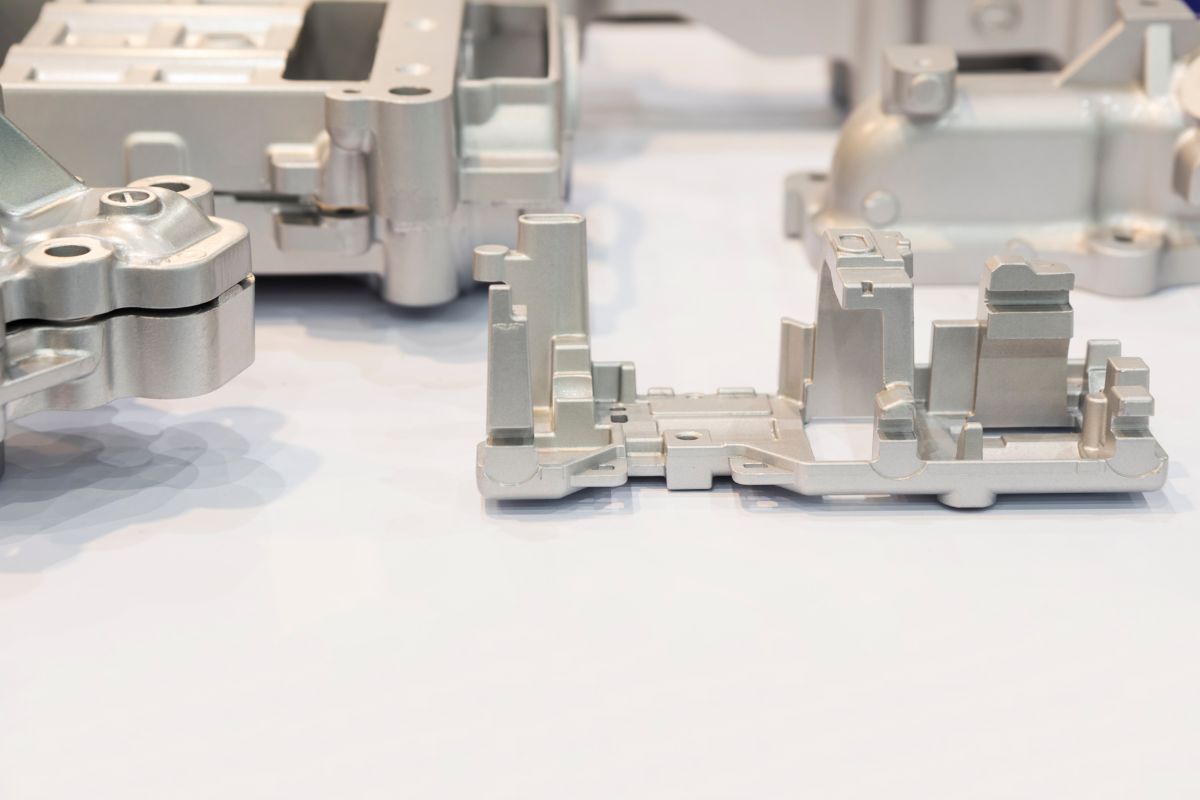

Aliajele ZAMAK sunt utilizate în turnătoriile sub presiune pentru turnarea pieselor, iar piesele turnate de acestea cuprind multe industrii, cum ar fi industria auto, electronică și hardware. Acest lucru adaugă, de asemenea, un avantaj suplimentar, deoarece aceste aliaje sunt complet reciclabile, conform obiectivelor de durabilitate. Cu toate acestea, piesele turnate sub presiune ZAMAK au opțiuni suplimentare de suprafață, care vor fi de ajutor producătorilor pentru a avea produse estetice cu un aspect premium, în special aceste piese decorative.

Ce este ZAMAK Die Casting?

Turnarea sub presiune ZAMAK este o tehnică de turnare a metalelor utilizată pe scară largă în care aliajul ZAMAK topit este injectat sub presiune ridicată într-o matriță. Tipic în acest proces este matrița sau matrița realizată din oțel durabil pentru scule. Sunt necesare diferite matrițe pentru fiecare formă, iar procesul de turnare sub presiune ZAMAK necesită doar o mașină de turnare sub presiune cu cameră fierbinte.

O mașină de turnare sub presiune cu două camere calde este prevăzută cu o jumătate staționară și o jumătate mobilă. Aceste jumătăți sunt apoi închise, iar metalul topit este injectat în matriță de o cameră de injecție. Atunci când metalul este solidificat, piesa turnată este scoasă din matriță cu ajutorul știfturilor de ejecție. Turnarea sub presiune ZAMAK utilizează această metodă pentru aliajele ZAMAK.

Turnarea sub presiune în cameră fierbinte (HPDC), turnarea sub presiune la presiune scăzută (LPDC) și turnarea sub presiune prin gravitație (GDC) sunt tipuri posibile de aliaje ZAMAK potrivite pentru procesele de turnare sub presiune, cu avantajele lor respective pentru diferite aplicații.

1. Procesul de turnare sub presiune ZAMAK

Ca și alte tipuri de turnare sub presiune a aluminiului sau magneziului, metoda de turnare sub presiune ZAMAK necesită atenție ori de câte ori este posibil, deoarece rezultatele sunt la fel de bune ca procesul de turnare ZAMAK. Procesul tipic de turnare sub presiune ZAMAK este scris mai jos într-o defalcare:

Step#1: Proiectarea și crearea matriței

Procesul începe cu proiectarea matriței sau a matriței și proiectarea finală a piesei în procesul de turnare sub presiune ZAMAK. Acesta este important deoarece determină rezultatul final al turnării ca atare. În primul rând, inginerii proiectează mai întâi un model 3D al piesei care urmează să fie turnată folosind un software CAD specializat. De obicei, se realizează și se testează un prototip, designul fiind îmbunătățit până la aprobarea versiunii finale. În al doilea rând, odată ce există un design final al piesei, este creată matrița, ceea ce înseamnă:

Tipul de injecție: Punctul de topire al ZAMAK este suficient de scăzut încât trebuie să fie suficient de fierbinte pentru a fi injectat în matriță.

- Inginerii decid numărul de cavități: Acestea sunt dispuse pentru o eficiență maximă.

- Determinarea sistemului de separare: Acesta este modul în care cele două jumătăți ale matriței se întâlnesc.

- Acest lucru asigură îndepărtarea lină a piesei turnate fără deteriorare și un design precis al sistemului de ejecție.

- Planificarea sistemului de răcire: Fără răcire, ar apărea defecte, iar calitatea pieselor nu ar putea fi constantă.

- Alegerea materialului matriței: Metalul precum H13, SKD61 sau alte oțeluri pentru scule este bun pentru durabilitate și rezistență la căldură.

Pasul #2: Pregătirea aliajului ZAMAK

După aceea, se prepară aliajul ZAMAK. Aliajul ZAMAK este purificat cu mai multe metode de rafinare, cum ar fi rafinarea termică, reacția chimică, rafinarea electrolitică și rafinarea zonală.

Aliajul este topit într-un cuptor la temperaturi strict controlate pentru a preveni ajungerea aliajului în stare lichidă cu impurități. După rafinarea finală, metalul topit este păstrat într-o cameră de injecție pentru a controla temperatura și pentru a preveni contaminarea.

Pasul #3: Injectarea ZAMAK topit în matriță.

Una dintre fazele critice ale turnării sub presiune este injectarea ZAMAK topit în matriță. După pregătirea și stocarea metalului topit în camera de injecție, acesta este apoi injectat sub presiune ridicată în matriță cu ajutorul unui piston sau al unui piston. Aliajul topit este supus presiunii, forțându-l să intre în fiecare colț al matriței, deoarece tot spațiul cavității este umplut.

În acest fel, se poate obține o suprafață uniformă și netedă a piesei și rezultate de bună calitate prin tehnici de injecție adecvate. De asemenea, proiectarea canalelor de injecție ale matriței este un factor determinant în realizarea acestui lucru.

Pasul 4: Răcirea și solidificarea piesei

Cu toate acestea, imediat ce metalul topit intră în matriță, începe răcirea. Acestea ciclează rapid matrița din oțel pentru scule de înaltă calitate pentru a extrage căldura metalului topit suficient de repede pentru ca acesta să se solidifice. Sistemul de răcire este, de asemenea, utilizat de multe matrițe pentru a accelera procesul de solidificare.

Pur și simplu, pentru a obține calitatea dorită a pieselor și pentru a preveni defectele, este necesară o rată de răcire constantă, iar cele mai frecvent utilizate sunt sistemele de răcire cu apă și aer.

Pasul #5: Ejecția de turnare ZAMAK solidificată

Următorul pas de la solidificarea aliajului ZAMAK este ejectarea piesei turnate din matriță. Se acordă atenție în acest sens pentru a păstra calitatea piesei. Pentru a expulza piesa solidificată din matriță, se folosesc pini de ejecție. Matrița se rupe în două jumătăți, pinul ejector este acționat, iar piesa turnată este eliberată. Această etapă necesită un grad ridicat de precizie, deoarece o forță prea mare asupra piesei turnate o poate deteriora. Alinierea corectă a știftului de ejectare va asigura, de asemenea, lipsa imperfecțiunilor de suprafață sau a loviturilor.

Pasul #6: Finisare și tăiere

Piesa turnată este de obicei ejectată cu material în exces pe ea, cunoscut sub numele de "flashing", care trebuie îndepărtat. Acestea pot afecta, de asemenea, funcționarea piesei și trebuie să fie tăiate cu atenție. Curățarea piesei se realizează cu diferite instrumente de tăiere - mașini de șlefuit, de lustruit. Unele turnătorii pot tăia manual. Piesele retușate pot fi supuse unui tratament de suprafață suplimentar pentru a îmbunătăți finisajul piesei.

Etapa #7: Tratarea suprafeței

Tratamentul de suprafață este etapa finală a turnării sub presiune ZAMAK. Îmbunătățind aspectul piesei, precum și protejând-o de coroziune și uzură, tratamentele de suprafață nu sunt, de asemenea, doar din motive decorative. ZAMAK este unul dintre cele mai utilizate finisaje de suprafață din punct de vedere comercial, cel mai adesea prin metoda zincării, în care suprafața care urmează să fie zincată, de exemplu o piesă ZAMAK, este acoperită cu un strat de zinc sau orice alt material, de exemplu zinc sau nichel negru, crom sau altele. O altă industrie de profil care este foarte populară implică vopsirea, care include vopsirea prin pulverizare și acoperirea cu pulbere. Avantajul procesului de acoperire cu pulbere este că, de obicei, acesta este mai puțin susceptibil la ciobire și uzură.

Astfel, anodizarea, deși utilizată mai rar, este aplicabilă în creșterea durității suprafeței, adăugând, de asemenea, rezistență la coroziune, în principal pentru aplicații de cea mai înaltă calitate, cum ar fi în industria auto sau a mobilei și altele.

2. Tipuri de turnare sub presiune ZAMAK Alloys

Acestea sunt disponibile sub formă de aliaje ZAMAK turnate sub presiune de diferite grade, în funcție de cerințele specifice. Gradele disponibile pe aceste game au o varietate de caracteristici, rezistență mai mare sau flexibilitate mai mare, în funcție de modul în care este utilizată componenta.

ZAMAK 3 și ZAMAK 5 sunt printre cele mai utilizate clase ZAMAK. ZAMAK 3 este un bun echilibru între rezistență și flexibilitate pentru multe aplicații. În comparație cu ZAMAK 5, acest material are o duritate și o rezistență excelente, ceea ce îl face ideal pentru componente cu structură puternică.

ZAMAK este, de asemenea, disponibil în clase suplimentare. Următoarele tabele enumeră compoziția, beneficiile și aplicațiile acestor aliaje în următoarea ordine.

Tabelul 1: Compoziția aliajelor de turnare sub presiune ZAMAK

| ZAMAK Grad de aliaj | Zinc (%) | Aluminiu (%) | Magneziu (%) | Cupru (%) | Alte elemente |

| ZAMAK Gradul 2 | Echilibru | 4% | 0.035% | 1% | - |

| ZAMAK Gradul 3 | Echilibru | 3,5 până la 4,3% | 0,02 până la 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK Gradul 5 | Echilibru | 3,5 până la 4,3% | 0,03 până la 0,06% | 0,75 până la 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK Gradul 7 | Echilibru | 3,5 până la 4,3% | 0,005 până la 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabelul 2: Caracteristici și aplicații ale aliajului de turnare sub presiune ZAMAK

| ZAMAK Grad de aliaj | Caracteristici | Aplicații |

| ZAMAK Gradul 2 | Cel mai puternic și mai dur aliaj ZAMAK | Unelte grele, piese de mașini |

| ZAMAK Gradul 3 | Rezistență echilibrată, flexibilitate și turnabilitate | Componente auto, hardware și carcase electrice |

| ZAMAK Gradul 5 | Rezistență și duritate mai mari, rezistență excelentă la fluaj | Angrenaje, pârghii, piese de mașini mici |

| ZAMAK Gradul 7 | Flexibilitate și fluiditate excelente | Terminale electrice, conectori |

3. Beneficiile aliajelor ZAMAK în turnarea sub presiune

Principalele motive pentru care aliajele ZAMAK sunt utilizate în procesul de turnare sub presiune sunt următoarele:

Punct de topire scăzut: Aliajele ZAMAK au un punct de topire scăzut și, în general, se topesc la temperaturi relativ scăzute (de obicei între 380°C și 420°C), economisind astfel energie și crescând viteza de producție.

Ușurința în turnare: Aliajele ZAMAK au caracteristici de curgere ușoară care permit metalului topit să umple cu ușurință cavitatea matriței, favorizând astfel producția de piese complicate și foarte dimensionale cu toleranțe reduse.

Raportul rezistență/greutate: Combinația dintre rezistență și greutate oferită de aliajele ZAMAK este excelentă și reprezintă o alegere bună pentru componente ușoare, rezistente la solicitări mecanice.

Finisaj de suprafață: Finisajul de suprafață al aliajelor ZAMAK este excelent, ceea ce le face potrivite pentru aplicații în care estetica este un factor suprem. Cu toate acestea, aceste aliaje pot fi supuse unor tratamente de suprafață diferite, cum ar fi placarea, anodizarea sau vopsirea, care nu numai că le îmbunătățesc aspectul, ci și rezistența acestor aliaje.

Reciclare: Aliajele ZAMAK sunt complet reciclabile și, prin urmare, costurile materialelor și deșeurile sunt reduse. Reciclarea nu numai că conservă resursele, dar crește și durabilitatea unui ciclu de producție.

4. Aplicații comune ale aliajelor ZAMAK

Aliajele ZAMAK sunt utilizate într-o gamă largă de industrii:

- ZAMAK turnat sub presiune este utilizat pentru piese precum mânerele ușilor, piesele de motor și carcasele electrice datorită rezistenței, proprietăților ușoare și integrității la temperatură ale materialului ZAMAK turnat sub presiune.

- Aliajele ZAMAK sunt alegerea perfectă pentru electronice, cum ar fi cele din carcasele telefoanelor mobile sau plăcile de circuite, sau conectori, și oferă o bună ecranare EMI și durabilitate.

- Materialele comune utilizate pentru feronerie, care sunt atât puternice, cât și rezistente la coroziune, sunt aliajele ZAMAK, care sunt utilizate în producția de robinete, feronerie pentru uși, încuietori și butoane.

- Aplicații de finisare a suprafeței: ZAMAK se pretează bine aplicațiilor decorative, unde se pot aplica multe finisaje de suprafață, de la aplicații artistice ca bijuterii, obiecte de colecție și ornamente.

Mai jos este prezentat tabelul care descrie aplicarea pieselor turnate sub presiune ZAMAK din diferite domenii, iar apoi paragrafele dedicate fiecărei categorii menționate în tabel.

Aplicații ale pieselor turnate sub presiune ZAMAK

| Industrie | Exemple de utilizare |

| Industria auto | Mânere de uși, butoane, clustere, ventilatoare AC, sisteme de sunet, piese de reglare a centurilor de siguranță, componente de motor, demaroare, gadgeturi electronice auto. |

| Industria electronică | Piese turnate și piese pentru laptopuri, telefoane mobile, căști, telecomenzi TV. |

| Hardware și mobilier | Mânere, pârghii, manete, îmbinări, șine de sertare, piese decorative de mobilier. |

| Instalații sanitare și electrocasnice | Mânere de robinete, capete de duș, cadrane de aparate, întrerupătoare, borduri ornamentale. |

| Jucării și articole sportive | Vehicule de jucărie turnate sub presiune, mini trenuri, piese pentru arme de foc de jucărie și piese pentru echipamente sportive. |

1. Industria auto

Industria auto este unul dintre cei mai mari utilizatori de piese turnate sub presiune ZAMAK datorită rezistenței, preciziei și greutății reduse. Piesele ZAMAK sunt ușoare, ceea ce este foarte benefic în ceea ce privește îmbunătățirea eficienței combustibilului, menținând în același timp performanța diferitelor componente auto. Piesele complexe fabricate, cum ar fi mânerele ușilor, butoanele și blocurile de control sunt durabile și destul de estetice și, prin urmare, aliajele ZAMAK devin din nou alegerea perfectă. În plus, ZAMAK este utilizat în piesele vitale ale ventilatoarelor de aer condiționat (AC), piesele sistemului audio, dispozitivele de reglare a centurilor de siguranță și piesele motorului, astfel încât vehiculul să funcționeze corect chiar și în condiții dificile.

2. Industria electronică

ZAMAK turnat sub presiune este extrem de important pentru industria electronică datorită eficienței sale de ecranare împotriva interferențelor electromagnetice (EMI). Datorită proprietăților unice ale ZAMAK, sunt prevenite potențialele perturbări ale semnalului care sunt comune în gadgeturile electronice. Diverse produse, cum ar fi piesele turnate pentru laptopuri, piesele pentru telefoane mobile, telecomenzile pentru televizoare și căștile utilizează piese ZAMAK. Aliajele ZAMAK oferă un nivel ridicat de precizie și durabilitate și sunt, prin urmare, o alegere bună pentru componentele electronice care trebuie să prezinte atât integritate structurală, cât și rezistență la influența câmpurilor electromagnetice.

3. Hardware și mobilier

Acest fapt face ca piesele turnate sub presiune ZAMAK să fie utilizate pe scară largă în industriile de feronerie și mobilier datorită capacității lor de a produce calități excelente de aderență și de a obține un finisaj de suprafață de înaltă calitate. Ca atare, aliajele ZAMAK sunt potrivite pentru aplicații decorative. De asemenea, sunt frecvent utilizate în acest domeniu pentru mânere și pârghii, tracte și îmbinări, precum și pentru șine de sertare și componente decorative de mobilier. Aliajele ZAMAK pot fi acoperite cu o varietate de acoperiri - crom sau acoperiri cu pulbere, de exemplu - pentru a oferi un finisaj de calitate superioară, care este în continuare funcțional și durabil.

4. Instalații sanitare și aparate

Rezistența la coroziune face, de asemenea, ca piesele turnate sub presiune ZAMAK să fie comune în industriile instalațiilor sanitare și electrocasnice, unde piesele trebuie să fie puternice. Principala cauză a naturii extrem de maleabile a aliajelor ZAMAK este că acestea pot fi modelate în forme complexe necesare în aplicațiile sanitare. Exemple de piese ZAMAK în acest domeniu sunt mânerele robinetelor, capetele de duș, cadranele aparatelor și comutatoarele. ZAMAK poate rezista la condițiile dure ale apei și aburului, păstrându-și integritatea structurală, iar acest lucru îl face un material bun pentru astfel de aplicații.

5. Jucării și articole sportive

Turnarea sub presiune ZAMAK este utilizată în general de industria jucăriilor și a echipamentelor sportive datorită caracteristicilor sale de rezistență, precizie și greutate redusă. Aliajele ZAMAK permit realizarea de piese specifice și complexe, cum ar fi vehicule de jucărie turnate sub presiune, mini trenuri sau componente pentru arme de foc de jucărie. În plus, ZAMAK este, de asemenea, durabil și capabil să reziste la uzură în piesele de echipament sportiv. ZAMAK se asigură că produsul final, cum ar fi o mașină de jucărie sau un articol sportiv, este astfel încât caracteristicile menționate anterior să fie prezente în acesta.

5. Aliajele ZAMAK sunt utilizate în turnarea sub presiune pentru o varietate de motive.

Aliajele ZAMAK, cu spectrul lor format în principal din zinc, aluminiu, magneziu și cupru, devin utilizate pe scară largă în turnarea sub presiune datorită proprietăților lor specifice. În general, acestea oferă beneficii care le depășesc pe cele ale altor metale în aplicații specifice. Prin urmare, mai jos sunt prezentate câteva motive cheie pentru care aliajele ZAMAK sunt cele mai preferate în turnarea sub presiune:

Motivul #1: Fluiditate ridicată

Cu toate acestea, aliajele ZAMAK prezintă una dintre caracteristicile excepționale, fluiditatea ridicată. Ușurința cu care metalul topit curge în cavitatea matriței în timpul turnării este denumită fluiditate. Deoarece ZAMAK are această proprietate, este mai ușor de umplut în modele de matrițe complicate cu forme complexe. Deoarece metalul topit poate curge liber în toate părțile cavității matriței, piesele turnate sub presiune finite au suprafețe netede, consistente și uniforme. În special, această calitate este utilă pentru piesele funcționale, cum ar fi piesele cu geometrii complicate care necesită detalii foarte fine.

Motivul #2: duritate și rigiditate ridicată

Aliajele ZAMAK au o bună tenacitate și se deformează ușor. Aceste aliaje sunt destul de durabile și pot fi utilizate în funcționare continuă sau în condiții de stres ridicat. Unul dintre principalele avantaje ale ZAMAK 2 și 5 este rigiditatea și tenacitatea ridicată a acestor aliaje, care sunt potrivite pentru produsele care sunt supuse unei utilizări intense. Aliajele de turnare sub presiune ZAMAK sunt fiabile pentru componentele utilizate în condiții de stres și uzură frecvente, deoarece aliajul este durabil.

Motivul #3: Raport rezistență-greutate ridicat

În timp ce rezistența la tracțiune a aliajelor de aluminiu este ușor mai mare, aliajele ZAMAK se compară în continuare foarte bine în ceea ce privește raportul rezistență/greutate. Piesele ZAMAK turnate sub presiune sunt ușoare, dar au o rezistență la tracțiune care variază de la 280 MPa, ceea ce le face potrivite pentru multe aplicații din industrii variate în care rezistența, precum și reducerea greutății sunt caracteristicile dorite. Echilibrul de care se bucură piesele ZAMAK face ca acestea să fie un înlocuitor ideal pentru aluminiu în cazul pieselor care trebuie să fie atât rezistente, cât și ușoare.

Motivul #4: Punct de topire scăzut

Aliajele ZAMAK au avantajul unui punct de topire relativ scăzut, care variază în intervalul 380°C - 420°C (cu excepția ZAMAK 2). Această caracteristică oferă mai multe beneficii esențiale:

- Ca urmare, este mai puțin costisitoare din punct de vedere energetic, deoarece este nevoie de mai puțină energie pentru a topi metalul la temperaturi mai scăzute.

- Punct de topire mai scăzut: Rezultatul este o solidificare mai rapidă a pieselor turnate și, prin urmare, o producție mai rapidă.

- Mai puține defecte de turnare: După solidificarea foarte rapidă a unei piese, este mai greu să fie afectată de defectele de turnare.

Motivul #5: aderență excelentă

Aliajele ZAMAK sunt considerate bune aderente cu diferite materiale de acoperire. Această caracteristică permite o mare varietate (în contrast cu precizia ridicată) de materiale conductoare în cadrul tratamentului de suprafață (de exemplu, galvanoplastie sau vopsire) pentru un produs final cu un aspect deosebit. Aderența puternică asigură faptul că acoperirea va rămâne pe poziție în timp, ceea ce contribuie la îmbunătățirea atât a esteticii, cât și a durabilității pieselor turnate sub presiune. Disponibilitatea acestei proprietăți funcționează bine cu produsele care necesită atât funcționalitate, cât și un finisaj premium.

Motivul #6 Proprietăți excelente de uzură și de rulare

Aliajele ZAMAK au o bună rezistență la uzură și sunt rezistente la frecarea întâlnită în piesele în mișcare. Componentele ZAMAK își păstrează funcționalitatea sub stres continuu. Datorită rezistenței la uzură, aliajele de turnare sub presiune ZAMAK pot fi utilizate pentru aplicații specifice pieselor în mișcare precum angrenaje, pârghii și alte componente mecanice. Acest lucru duce la minimizarea nevoii de înlocuire frecventă a acestora și oferă fiabilitate pe termen lung cu un cost de întreținere minimizat.

Motivul #7: 100% Reciclabil și ecologic

Aliajele ZAMAK sunt reciclabile și, prin urmare, un material ecologic sănătos. Calitatea produsului final nu are de suferit din cauza retopirii și reutilizării resturilor de material ZAMAK. De asemenea, face ca produsul să fie reciclabil, reducând deșeurile și diminuând costurile materiilor prime. Aliajele ZAMAK pot fi reutilizate în multe industrii acum când sustenabilitatea a devenit importantă, iar utilizarea aliajelor ZAMAK contribuie la îmbunătățirea procesului de producție ecologică.

Motivul #8: rentabilitate

Pe de altă parte, aliajele de turnare sub presiune ZAMAK costă puțin mai mult decât aliajele de aluminiu, dar costul este accesibil, deoarece este mai mic decât cel al altor metale. Aliajele ZAMAK sunt mai puțin costisitoare (și, prin urmare, sunt economice) în comparație cu aliajele de înaltă performanță precum alama și cuprul. Aliajele ZAMAK prezintă proprietăți excelente de turnare și sunt foarte durabile, dar sunt și economice, toate acestea fiind atrăgătoare pentru producători pentru a găsi echilibrul corect între performanță și buget.

6. Cum să alegeți producătorul potrivit de piese turnate sub presiune din Zamak?

Există câteva lucruri de luat în considerare atunci când evaluați un producător sau furnizor de turnare sub presiune Zamak pentru a asigura rezultate optime pentru proiectul dvs:

- Producătorul trebuie să aibă experiență în turnarea Zamak sub presiune, precum și o bună experiență cu acest aliaj și cu procedura de turnare. Astfel, ei pot produce piesa dvs. de înaltă calitate conform specificațiilor dvs.

- Capacități și echipamente - Căutați un producător care dispune de echipamente avansate pentru a realiza serii mari de producție cu precizie și calitate, capabil să gestioneze serii mari de producție.

- Un producător de încredere ar trebui să se mândrească cu certificări precum ISO 9001, indicând faptul că urmează proceduri stricte de control al calității pentru a asigura consecvența și respectarea standardelor ridicate în fiecare parte.

- Fiecare proiect ar trebui să fie unic, iar un bun producător de turnare sub presiune Zamak ar trebui să ofere opțiuni de personalizare conform cerințelor dumneavoastră, cum ar fi finisaje personalizate, acoperiri speciale sau aliaje speciale, cum ar fi Die Cast Zamak 3.

- O relație puternică cu producătorul este esențială - Asistență pentru clienți. Verificați furnizorii care oferă servicii bune de asistență pentru clienți pe tot parcursul procesului, de la proiectare, producție și postlivrare.

7. De ce este Zamak 3 turnat sub presiune o alegere atât de populară pentru reflectoare?

Unul dintre cele mai utilizate aliaje Zamak în industria turnării sub presiune este Zamak 3 turnat sub presiune. Zamak 3 este cunoscut pentru proprietățile sale mecanice bune, cu rezistență bună, durabilitate și ușurință de turnare. Datorită conținutului său ridicat de zinc, a ajuns să aibă o bună capacitate de rezistență la coroziune, ceea ce îl face potrivit pentru piesele expuse la medii exterioare și în industria auto. De asemenea, Zamak 3 poate fi turnat cu ușurință în forme complexe, ceea ce ajută la facilitarea proiectelor atât la scară mare, cât și la scară mică.

Ca urmare a acestor avantaje, Zamak 3 Die Cast rămâne soluția pentru multe aplicații în care rezistența, greutatea și rezistența la coroziune sunt vitale.

Suntem CNM TECH - unul dintre cei mai importanți producători de piese turnate ZAMAK.

Noi, la CNM TECH, suntem experți în furnizarea de turnare sub presiune ZAMAK de înaltă calitate. Ca profesioniști în industrie de ani de zile, ne mândrim cu producerea de piese ZAMAK turnate sub presiune durabile, precise și relativ ieftine într-o varietate de industrii. Folosim procese de fabricație de ultimă generație pentru a ne asigura că ieșim cu piese de calitate și fiabile.

Astfel, știm ce materiale trebuie să folosiți. De aceea, ne concentrăm pe aliajele ZAMAK cu fluiditate excelentă, raporturi ridicate de rezistență și greutate, punct de topire scăzut și reciclabilitate. Componentele noastre ZAMAK turnate sub presiune sunt potrivite pentru aplicații auto, electronice sau hardware și vor funcționa în cele mai extreme condiții.

Noi, cei de la thediecasting.com, colaborăm cu clienții noștri pentru a le înțelege nevoile exacte și pentru a le oferi soluții special concepute pentru nevoile lor. Ca o dovadă a expertizei noastre în inovare și având o echipă de ingineri calificați, promitem să livrăm produse proiectate cu precizie care au finisaje de suprafață excelente.

Dacă aveți nevoie de calitate superioară ZAMAK turnare sub presiune, CNM TECH este partenerul potrivit pentru a vă transforma designul în realitate. Dacă sunteți interesat să aflați mai multe despre cum vă putem ajuta cu următorul proiect, consultați thediecasting.com!

8. Concluzii

În cele din urmă, se concluzionează că turnarea sub presiune a zamakului are avantaje de neegalat în ceea ce privește costurile, eficiența și versatilitatea. Indiferent dacă aveți nevoie de piese pentru industria auto, electronică sau a bunurilor de consum, turnarea sub presiune Zamak este un proces care vă poate oferi piese durabile de înaltă calitate. Turnarea sub presiune Zamak 3 oferă beneficii unice și, cuplată cu utilizarea unui producător adecvat de turnare sub presiune Zamak, vă poate asigura că lucrarea dumneavoastră îndeplinește toate mandatele, menținând în același timp costurile de producție la un nivel scăzut. Folosind această forță, precizia și eficiența turnării sub presiune Zamak, companiile sunt în continuare capabile să creeze piese de înaltă performanță pentru a continua să răspundă nevoilor în schimbare ale industriilor moderne.

Întrebări frecvente

1. Ce este turnarea sub presiune Zamak?

Este, de asemenea, cunoscut ca fiind procesul de creare a pieselor precise și durabile prin injectarea aliajului topit Zamak într-o matriță. Este popular deoarece este rentabil, rezistent și poate fi utilizat pentru a produce forme complexe, cu o nevoie redusă de finisare.

2. Care este diferența dintre Zamak 3 și alte aliaje Zamak?

Zamak 3 este cel mai comun aliaj Zamak datorită echilibrului dintre rezistență și ușurința de turnare. Alte aliaje, cum ar fi Zamak 5, oferă rezistență sau duritate mai mare, în funcție de necesități, dar Zamak 3 este extrem de versatil.

3. Zamakul turnat sub presiune este utilizat în?

Printre industriile de automobile, electronice, bunuri de consum și echipamente industriale, componentele durabile și precise pe care le produce cu turnarea sub presiune Zamak au o mare popularitate.

4. Care este procesul de selecție a unui producător de turnare sub presiune Zamak?

Selectați un producător Zamak Die Casting cu experiență, capacitate de echipament, certificare de calitate, personalizare și servicii solide pentru clienți.