Uma dessas ligas, amplamente utilizada nos setores de fabricação e fundição, é a liga Zamak 5 à base de zinco, que tem algumas características exclusivas. Isso se deve à grande força, à excelente durabilidade e à grande resistência à corrosão que o Zamak 5 oferece, tornando-o um material ideal para uso em operações de fundição sob pressão. Após a extração, o Zamak 5 tem um ponto de fusão extremamente baixo e excelentes características de fundição, o que o torna um material ideal para a fabricação de automóveis e para os setores de produtos de consumo e hardware. Os participantes do setor terão a certeza das propriedades da liga Zamak 5, como a composição e os vários usos concretos, para tomar decisões de produção e otimizar o processo de eficácia operacional.

O artigo discute a liga Zamak 5 por meio de sua composição química e da fabricação métodos juntamente com o controle de temperatura e a manutenção da pressão, além dos atributos da substância mecânica no desempenho industrial.

Visão geral da liga Zamak 5

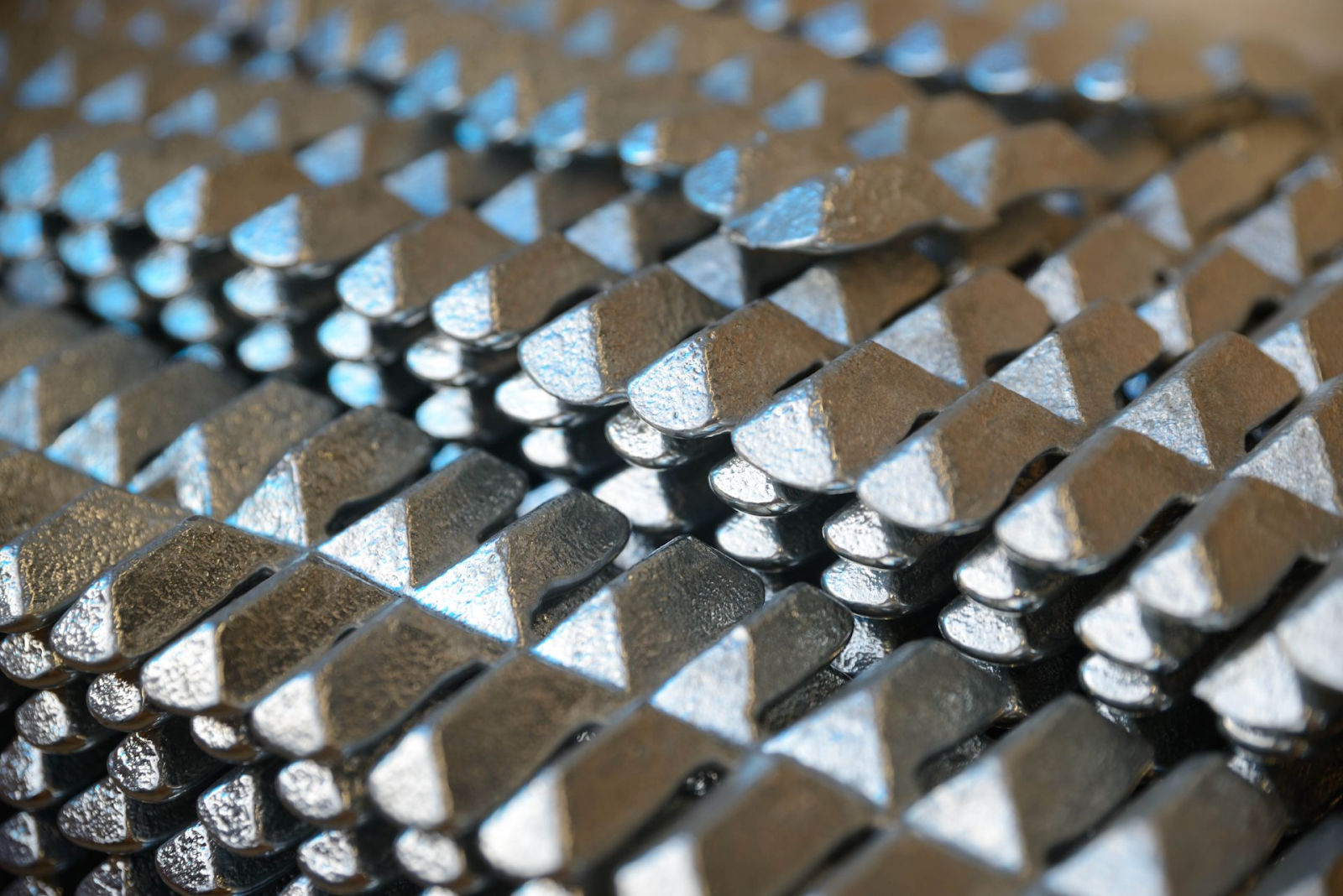

O Zamak 5 funciona como uma das principais ligas à base de zinco que o setor chama de liga de zinco-alumínio. O Zamak 5 é quimicamente composto de 3,5 a 4,3% de alumínio, 0,03 a 0,08% de magnésio e 0,75 a 1,25% de cobre. Sua resistência superior também se deve aos elementos que o fabricante pode usar para criar componentes de alta resistência para uso nos setores automotivo, aeroespacial e de bens de consumo. A resistência à tração, bem como a densidade de 6,7 g/cm³ e uma faixa de ponto de fusão relativamente ampla de 380 a 385°C, estão presentes nessa liga devido à sua boa durabilidade e precisão.

Composição e propriedades do Zamak 5

Composição química do Zamak 5

As propriedades mecânicas do Zamak 5 são aprimoradas com a mistura de uma liga à base de zinco em porcentagens controladas de zinco, alumínio, cobre e magnésio.

Essa propriedade de fácil fusão é uma das qualidades que torna o Zamak 5 uma excelente liga de fundição sob pressão em comparação com o 96-98% da liga de ZINCO. Para obter resultados superiores, é fundamental usar material de zinco com pureza de 99,99% a fim de evitar contaminantes que possam prejudicar a resistência e a integridade estrutural da liga.

A solidificação do material Zamak 5 é aprimorada pela adição de alumínio (3,5 a 4,3%), pois ele melhora a microestrutura da liga. As regiões têm uma composição que as forma, combinando características de ductilidade e dureza na estrutura do material. O Zamak precisava ser medido quanto ao teor exato de alumínio para evitar defeitos no material, como rachaduras e problemas de fragilidade.

A presença de magnésio entre 0,03% e 0,08% no zamak 5 se deve ao fato de que, com esse elemento, a corrosão de microtrincas nos limites de grão é bloqueada por impurezas. Como essa adição torna a liga mais fluida, o molde se beneficia ao obter melhores características de preenchimento. A ausência de magnésio tornará a superfície do Zamak 5 defeituosa, além de ser muito difícil de usinar.

O Zamak 5 é fundido em grafite e tem boa resistência ao desgaste e capacidade de tratamento térmico quando a quantidade de cobre é adicionada de 0,75 a 1,25%, o que aumenta a resistência à fluência, o que é apropriado para aplicações de variação térmica. Como o Zamak 5 se torna quebradiço quando os limites corretos são ultrapassados, a proporção de cobre é importante.

Propriedades físicas do Zamak 5

O peso de um material Zamak 5 é de 6,7 g/cm³, com uma densidade entre o aço e maior que a das ligas de alumínio. Sua relação favorável entre peso e resistência torna o Zamak 5 adequado para muitas estruturas que envolvem materiais resistentes com baixo peso.

O zamak 5 derrete entre 380 e 385 graus Celsius, o que torna a fundição exata do zamak 5 econômica em comparação com o alumínio.

Em uma temperatura média de 120 °C, a resistência à tração do Zamak 5 foi de 330 MPa com 220 MPa de resistência ao escoamento e potencial de alongamento do 7-10%, o que atende aos requisitos de uso industrial. O Zamak 5 é forte e adaptável, pois tem alta resistência ao escoamento a 220 MPa e o alongamento máximo antes da quase falha do 7-10%.

Propriedades mecânicas do Zamak 5

O Zamak 5 tem níveis de dureza Brinell de 91 HB, perfeitamente ajustados entre a resistência e a dureza da superfície, o que o torna uma excelente combinação para alças decorativas ou outras peças que exigem proteção contra desgaste.

Resistência ao impacto:

A medida de resistência ao impacto Charpy à temperatura ambiente do material é de 53 J, enquanto a -20°C ela é reduzida para 35 J. A liga tem alta resistência ao impacto, de modo que pode se proteger contra tensões mecânicas e vibrações em condições de força dinâmica.

O Zamak 5 pode suportar tensões cíclicas de 100 MPa e sobreviver sem falhas a até 1 milhão de ciclos. O Zamak 5 funciona na prática com estabilidade confiável sob carga contínua, sendo, portanto, adequado para os componentes da máquina e para a parte da máquina de lavar.

Propriedades mecânicas da liga Zamak 5

A tabela abaixo mostra as características mecânicas essenciais da liga de alumínio Zamak 5.

| Propriedade | Valor |

| Dureza Brinell | 91 HB |

| Resistência à tração final | 328 MPa |

| Resistência ao escoamento (0,2%) | 269 MPa |

| Resistência ao cisalhamento | 262 MPa |

| Resistência à compressão | 600 MPa |

| Resistência à fadiga | 56,5 MPa |

| Resistência ao impacto | 65 J |

| Módulo de elasticidade | 96 GPa |

| Alongamento | 7% em 50 mm |

Os valores de resistência da liga Zamak mostram como ela pode suportar o estresse e colocá-la entre outros materiais, onde pode ser usada em aplicações exigentes. O Zamak 5 oferece resistência superior a cargas de fadiga e impactos, sendo, portanto, adequado para peças sujeitas a cargas de força repetidas.

Propriedades físicas da liga Zamak 5

Em todo o seu conjunto de características, o comportamento do Zamak 5 é controlado pelas propriedades físicas.

| Propriedade | Valor |

| Faixa de fusão | 380-386°C |

| Densidade | 6,60 g/cm³ |

| Condutividade elétrica | 26% IACS |

| Condutividade térmica | 109 W/mK |

| Capacidade térmica específica | 419 J/kg-°C |

| Coeficiente de expansão térmica | 27,4 µm/m°K |

| Índice de Poisson | 0.30 |

A combinação de propriedades do Zamak 5 faz com que ele tenha um bom desempenho em diferentes ambientes e em condições de aplicação que são adequadas para a condutividade térmica e elétrica. As características adequadas de densidade e a capacidade térmica fazem com que o Zamak 5 seja obrigatório para sistemas sensíveis ao calor e também possui boas propriedades elétricas, o que proporciona uma variedade na forma de uso de uma peça elétrica.

Vantagens da liga Zamak 5

Em comparação, as propriedades superiores de resistência que o Zamak 5 apresenta ao mesmo tempo com peso menor se devem ao fato de sua relação resistência/peso ser de 49 MPa, o que excede o alumínio A380. Devido à sua característica dominante de alto nível de resistência com alta eficiência de peso, o Zamak 5 pode ser usado com sucesso em várias aplicações industriais relacionadas aos setores automotivo e aeroespacial.

Boa resistência à corrosão: Sua liga torna o Zamak 5 superior à corrosão em outras condições salgadas e úmidas, onde sua liga oferece benefícios perfeitos para ferragens marítimas e aplicações expostas. O Zamak 5 foi testado em laboratório, e a exposição à névoa salina por mais de 500 horas no material não danifica a superfície.

Excelente capacidade de moldagem: O Zamak 5 é especialmente bom para fundição sob pressão porque o metal é suficientemente fluido para fluir facilmente em formas de fundição complexas. A capacidade de fundição do Zamak 5 é usada pelos fabricantes com sua pós-produção rápida e fácil, exigindo o mínimo e principalmente quando as variações nas dimensões geométricas não afetam uma função.

Alta ductilidade: O Zamak 5 pode ser conformado a frio por meio de processos bem-sucedidos devido à sua ductilidade, que varia entre 7% e 10%. O Zamak 5 permite operações de dobragem, gargalo e perfuração, o que permite melhorar o Zamak 5 devido ao aumento de sua versatilidade de fabricação.

Processo de fabricação do Zamak 5

Processo de fundição sob pressão

O material Zamak 5 tem um ponto de fusão baixo, o que significa que o material não pode ser produzido em um molde de macroinjeção, mas é viável a partir do molde de câmara quente. O metal fundido é recebido sob alta pressão no molde de aço para a fabricação de peças com tolerância estreita e superfície fina. No entanto, o método atinge taxas de eficiência excepcionais, especialmente quando é necessário fabricar grandes quantidades de produtos.

Parâmetros do processo

De fato, os três parâmetros cruciais do processo são: pressão de injeção variando de 700 a 1.000 bar, em conjunto com a temperatura da matriz de 150 a 200 °C e taxas de resfriamento de 50 °C/s. A qualidade mecânica, excelente, precisa ser controlada com muita precisão para que os defeitos do produto sejam atingidos no nível mais baixo possível.

Usinagem e acabamento

O Zamak 5 está prontamente disponível para processos de acabamento após o estágio de fundição devido às suas características. A alta ductilidade do produto permite protocolos exatos de rosqueamento e ranhuras precisas, bem como procedimentos precisos de galvanoplastia e métodos de revestimento em pó para melhorar a proteção contra corrosão e as características estéticas.

Diferenças entre o Zamak 5 e o Zamak 3

Composição química: O Zamak 5 não é o Zamak 3 porque tem tolerância ao calor devido à inclusão do elemento de cobre e o Zamak 3 não tem cobre porque oferece os melhores recursos de proteção contra fundição e resistência à umidade.

Propriedades mecânicas: O Zamak 5 tem maior resistência e dureza, portanto, tem melhores propriedades mecânicas e é mais útil em peças com requisitos de carga do que o Zamak 3.

Comparação entre o Zamak 5 e o Zamak 3

| Propriedade | Zamak 5 | Zamak 3 |

| Composição química | Zinco (96-98%), Alumínio (3,5-4,3%), Magnésio (0,03-0,08%), Cobre (0,75-1,25%) | Zinco (95-97%), Alumínio (3,5-4,3%), Magnésio (0,02-0,06%), Cobre (<0,1%) |

| Resistência à tração | 330 MPa | 240 MPa |

| Resistência ao escoamento | 220 MPa | 160 MPa |

| Alongamento | 7-10% | 10-15% |

| Dureza | 91 HB (Brinell) | 80 HB (Brinell) |

| Densidade | 6,7 g/cm³ | 6,6 g/cm³ |

| Ponto de fusão | 380-385°C | 380-385°C |

| Aplicativos | Automotivo, aeroespacial, bens de consumo, aplicações de alta resistência | Brinquedos, itens decorativos, aplicações de baixo estresse |

| Principais vantagens | Resistência a altas temperaturas, resistência ao desgaste, maior resistência e durabilidade | Excelente capacidade de fundição, resistência à corrosão em ambientes úmidos |

| Desvantagem | Menos dúctil, mais suscetível à fragilidade em temperaturas mais altas | Menor resistência à temperatura e ao estresse |

O Zamak 5 e o Zamak 3 possuem estruturas químicas paralelas, características mecânicas e casos de utilização comuns, e essa tabela mostra isso em um só lugar.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Liga de zinco

O Zamak 5 é uma liga de zinco-alumínio que apresenta inúmeras aplicações devido às suas excelentes propriedades de resistência e versatilidade. No setor, essa liga é amplamente conhecida como Zamak 5, embora seja classificada como AC41A pelas normas ASTM e como Z35531 pelo sistema de classificação UNS. O Zamak 5 é composto com base em zinco primário ligado com alumínio e cobre para aumentar suas características mecânicas, como força, resistência à corrosão e dureza. Conforme declarado, as propriedades de fabricação se aplicam ao Zamak 5 em sua condição antes de qualquer processo de têmpera ou outro tratamento. Como pode produzir peças complexas e detalhadas e peças de alta qualidade, a liga Zamak 5 é usada para fundição sob pressão. Como oferece capacidade de operação econômica e confiável, o Zamak 5 estabeleceu sua posição em produtos automotivos e eletrônicos, bem como em itens decorativos.

Ponto de fusão do Zamak 5

Os valores de fusão da liga Zamak 5 estão entre 380°C e 386°C (716°F a 727°F), que são mais baixos do que os de outros materiais metálicos. O uso do Zamak,5, por ter uma temperatura de fusão abaixo da média, tem um papel importante nas operações de fundição sob pressão devido à facilidade de moldagem em temperaturas de processo mais baixas. A baixa faixa de fusão da liga ajuda a facilitar o trabalho na fabricação de precisão devido à necessidade de fusão e solidificação rápidas na fabricação de componentes complexos. O Zamak 5 tem um baixo ponto de fusão, o que facilita a escolha do fabricante de acabamento em várias produções automotivas, além da fabricação de móveis e bens de consumo.

Módulo de Young do Zamak 5

A liga Zamak 5 tem certas características técnicas. O módulo de Young é de aproximadamente 96 giga pascal (GPa). Esse valor fornece a rigidez do material, pois reflete o quanto o material resiste à deformação sob a tensão aplicada. A rigidez média do Zamak 5 se deve ao módulo de Young de 96 GPa, próximo o suficiente para atingir os requisitos de resistência e flexibilidade. O material tem a resistência para a qual foi projetado e ainda é flexível, pois sua rigidez na escala moderada de 96 GPa (Giga pascals) permite que a liga mantenha a integridade estrutural durante as aplicações mecânicas.

Materiais equivalentes ao Zamak 5

Diferentes aplicações exigem diferentes substâncias, sendo que a liga de zinco específica Zamak 5 tem propriedades particulares, mas existem vários materiais equivalentes e substâncias adicionais. Três materiais alternativos principais a serem usados no lugar do Zamak 5 são o Zamak 3 (ZnAl4Cu1), o Zamak 2 e o Zamak 13.

Zamak 3 (ZnAl4Cu1)

Entre as ligas da família Zamak, Zamak 3 está entre os tipos mais populares devido a suas características semelhantes às do Zamak 5. O zinco, o alumínio e o cobre são as substâncias das quais essas ligas derivam suas estruturas cristalinas. O Zamak 3 está sendo usado como substituto do Zamak 5 porque contém menos cobre, que é responsável por uma força e resistência à corrosão mais fracas.

Fundição sob pressão de zinco

Além disso, o Zamak 2 e o Zamak 7 têm uma boa capacidade de fundição, o que os torna adequados para uso em produções que exigem alta precisão e alta qualidade de acabamento, ambos com ligas de fundição sob pressão de zinco. Embora essas ligas tenham propriedades mecânicas diferentes, os mesmos processos de fabricação são usados para essas ligas.

ALSi12

Quando for necessária uma resistência ligeiramente elevada em temperaturas mais altas, os usuários poderão substituir a liga de alumínio e silício ALSi12 por alguns suprimentos alternativos para aquisição. A mesma composição química não precisa ser combinada entre o Zamak 5 e o ALSi12, pois ambos são usados na produção de fundição e fundição sob pressão.

ADC 12 (liga de alumínio)

Quando se exige boa resistência à corrosão e capacidade de fundição, a liga de alumínio ADC 12 pode ser usada como um material equivalente para substituir algumas aplicações de fabricação. Como o Zamak 5 pode ser um pouco mais duro, os critérios de desempenho seriam a base para a seleção.

De acordo com o equilíbrio das propriedades mecânicas individuais adquiridas com a resistência à tração e à corrosão, bem como com a dureza, esse equivalente é escolhido pelas equipes de produção.

Processo de fundição do Zamak 5

O Zamak 5 fundido pode ser preservado e otimizado no produto final por meio de diferentes estágios do procedimento de fundição do Zamak 5. O principal método de produção do Zamak 5 é a fundição sob pressão,g em que o metal fundido é injetado sob alta pressão em moldes de metal. A operação de fundição do Zamak 5 é composta de várias operações sucessivas.

Preparação do molde:

A matriz precisa ser aquecida acima de uma determinada temperatura para que, durante o processo de injeção, o choque térmico na amostra seja evitado. Em seguida, permitimos que a corrente seja usada externamente para garantir que a superfície de fundição e a produção de saída estejam sempre livres de defeitos.

Fusão da liga Zamak 5:

O Zamak 5 precisa atingir um calor entre 380-390°C (716-734°F) antes de se tornar totalmente líquido. A liga é aquecida no forno até essa temperatura especificada, e o estado da liga se torna líquido, o que é suscetível à injeção.

Injeção da liga fundida:

Após a fusão, a liga Zamak 5 passa da forma líquida para a cavidade do molde adequadamente preparada sob alta pressão. As pressões de injeção para diferentes complexidades de peças e sua magnitude são de 30 a 60 MPa, que são aplicadas pelos fabricantes para formar.

Resfriamento e ejeção:

Em seguida, à medida que o molde recebe o material de liga fundido, ele começa a esfriar e a se tornar sólido. Ele é fundido do molde quando deixa de permanecer em uma temperatura de resfriamento adequada. A duração do resfriamento do molde e sua temperatura podem ser controladas para garantir a qualidade da fundição final (evitar deformações).

Operações de acabamento:

A ejeção das peças Zamak 5 exige seu processamento por meio de vários procedimentos de acabamento, nos quais as peças são cortadas e também rebarbadas, polidas e, por fim, revestidas para atender aos requisitos finais.

O processo de fundição do Zamak 5 é eficiente para uma produção de alto volume, pois pode criar objetos complexos com requisitos de tolerância precisos. Uma liga com fluidez excepcional corrige o preenchimento de áreas complexas da cavidade do molde, de modo que a liga é adequada para a produção de componentes com detalhes finos nos setores automotivo e de hardware, bem como em dispositivos eletrônicos de consumo.

Diferentes padrões para a liga Zamak 5: Uma perspectiva global

O Zamak 5, a liga de zinco um tanto versátil, é conhecido geralmente por diferentes nomes; no entanto, essas identificações se originam do padrão específico e do país de origem. Diferentes especificações relacionadas ao Zamak 5 têm diferentes tendências específicas para regiões de acordo com o método de produção e a designação anterior. Essas designações são muito importantes para os usuários do Zamak 5 porque definem protocolos para a empresa de acordo com as especificações da liga em vários setores do mercado e padrões regionais. Todos os padrões mundiais e nomes alternativos da liga Zamak 5 são apresentados em uma visão geral considerável.

Nomes e padrões globais para a liga Zamak 5

A tabela a seguir apresenta os padrões de diferentes países e as formas como sua liga Zamak 5 é denominada.

| Nome tradicional | Zamak 5 |

| Nome curto da composição | ZnAl4Cu1 |

| ASTM | AC 41A |

| Nome comum | Liga 5 |

| China | ZX03 |

| JIS (Japão) | Tipo de lingote 1 (lingote) ZDC1 (Liga) |

| Designação europeia curta | ZL0410 (lingote) ZP0410 (liga) |

| Alemanha DIN 1743-2 | Z420 |

| França NFA 55-010 | Z-A4UI |

| REINO UNIDO BS 1004 | Liga B |

| UNS (Sistema de numeração unificado) | Z35530 (lingote) Z35531 (liga) |

Por que esses padrões são importantes?

Diferentes padrões de liga de Zamak 5 foram adotados devido à adoção global de uma combinação de práticas industriais com influência regional e requisitos de comunicação internacional. Isso (Zamak 5) significa que as empresas que produzem materiais de Zamak 5 e seus engenheiros precisam conhecer os padrões e as designações regionais desse material em particular para selecionar o material adequado para sua aplicação. Os padrões são detalhes imperativos da composição química da liga Zamak 5, padrões de desempenho, para escolher materiais adequados para operações de fundição e usinagem.

Benefícios da liga Zamak 5

O Zamak 5 é empregado em várias aplicações na indústria como uma liga de zinco versátil e robusta, fornecendo muitos atributos úteis para diversos esforços de fabricação. O Zamak 5 apresenta três vezes mais características de resistência superior, além de grande tenacidade e propriedades protetoras que o tornam adequado para diversas aplicações de materiais em dispositivos de consumo e equipamentos industriais. Essas são as vantagens fundamentais que a liga Zamak 5 oferece aos fabricantes.

1. Resistência, durabilidade e segurança

As excelentes qualidades de desempenho em termos de resistência e também em termos de níveis de dureza são mantidas pela liga de zinco Zamak 5. A liga é uma forte fonte de resistência à força, e é por isso que continua sendo uma solução forte para aplicações exigentes que precisam de porcentagens muito altas de estresse. O Zamak 5 é importante para as indústrias porque é muito resistente fisicamente e, ao mesmo tempo, atende a medidas de segurança absolutas para eventos de contato.

O Zamak 5 oferece um benefício de segurança em relação a alguns metais, como o magnésio, escapando dos problemas relacionados ao fogo. O Zamak 5 tem uma qualidade rara que o distingue de outros materiais comuns, pois nunca absorve umidade, o que faz com que não haja problemas de absorção de água semelhantes aos do plástico. Devido à característica de segurança para o contato humano, o Zamak 5 é usado na fabricação de embalagens de cosméticos.

Como resultado de seus atributos relacionados à confiabilidade, que protegem tanto os fabricantes quanto os usuários finais, o Zamak 5 está sendo escolhido por novas aplicações tecnológicas.

2. Qualidade superior em fundição sob pressão

O Zamak 5 é usado em aplicações de fundição sob pressão devido à capacidade dessa liga de produzir peças de alta qualidade sem defeitos. Devido à sua capacidade de criar produtos lisos e acabados com o mínimo de defeitos, a liga Zamak 5 produz peças fundidas de alta qualidade, o que resulta em um processo de pós-produção mínimo.

O Zamak 5 tem as propriedades do zam naturalmente, o que faz com que técnicas de moldagem exatas sejam usadas para fabricar produtos que apresentam altos níveis de perfeição no processo de produção. Como o Zamak 5 possui as características de não ter estágios formais de acabamento, o processo de fabricação pode economizar tempo e custo das operações de fabricação. As peças de Zamak 5 têm uma aparência agradável porque os projetistas podem pintá-las ou cromá-las de acordo com seus gostos.

A capacidade de acabamento simples do Zamak 5 o tornou ideal para aplicações em produtos de decoração doméstica, detalhamento de móveis domésticos e componentes de iluminação decorativa. As peças de Zamak 5 resistirão aos efeitos de manchamento devido ao seu efeito duradouro.

3. Transformados em diferentes produtos finais

O Zamak 5 tem uma natureza superior para o trabalho de produção. O fato de a liga ser maleável por natureza, porque o zinco é dúctil, permite que ela seja moldada facilmente para diferentes operações de trabalho durante a produção. O Zamak 5 pode trabalhar facilmente com diferentes métodos de produção, como fundição, dobra, usinagem e rebitagem, para atender aos requisitos de fabricação.

O Zamak 5 possui características de fácil processamento, o que o torna um acessório vital para diferentes setores que se beneficiaram da redução das despesas de fabricação e da manutenção de um processo de produção fácil. Por ser a escolha preferida para a montagem de produtos travados e componentes de alça fundidos, o processo de montagem das peças de Zamak 5 torna-se menos trabalhoso.

4. Fabricação econômica

O Zamak 5 é um material que oferece aos fabricantes uma acessibilidade de preço excepcional. O Zamak 5 é tão econômico que é mais barato do que outras ligas e muito econômico quando fundido. Sua estrutura de custo razoável, no entanto, convida os fabricantes a atingir padrões superiores de eficiência de custo, e suas propriedades superiores atraem os fabricantes.

O Zamak 5 tem um grande potencial para ser reciclado, o que coloca a capacidade de reciclá-lo como um fator importante na redução dos custos de fabricação a longo prazo. Os itens de Zamak 5 são reutilizáveis e levam à produção de sucata metálica que será recuperada, com base na economia de custos e na minimização do desperdício decorrente disso.

5. Ciclo de produção ecologicamente correto

A produção de Zamak 5 corresponde a grande parte da compatibilidade ambiental. O Zamak 5 não gera muita ameaça ambiental, pois usa um procedimento diferente para a fabricação, em comparação com os procedimentos perigosos de alguns metais. A fabricação da liga não apresenta poluição prejudicial porque não há formação de subprodutos. Com relação à legislação ambiental, o Zamak 5 é uma boa opção e também oferece à empresa um método ecologicamente correto de cumprir suas próprias normas.

Limitações do Zamak 5

Embora o Zamak 5 tenha muitos pontos positivos, ele deve ser selecionado primeiro com base em suas limitações fixas no processo de seleção.

Baixa resistência à umidade

O contato do Zamak 5 com condições úmidas formará oxidação em sua superfície, pois ele apresenta baixa resistência à umidade. Os fabricantes de produtos de Zamak 5 devem oferecer medidas de proteção contra o excesso de umidade e, caso contrário, devem ser fornecidos revestimentos protetores adicionais contra sua quebra.

Resistência limitada a altas temperaturas

A capacidade de resistência térmica do Zamak 5 está em um nível moderado. O Zamak 5 não deve ser usado em aplicações em que a exposição a temperaturas superiores a 80°C devido a uma queda muito alta na resistência à tração, o que aumentará o risco de quebra ou flexão.

Não é ideal para aplicações leves

A peça obtida com o Zamak 5 é mais pesada, pois tem maior densidade do que as ligas não ferrosas concorrentes. O elemento leve para essas aplicações deve, então, ter outros materiais de liga considerados, pois eles determinam os requisitos.

Problemas de resistência à corrosão com outros metais

Quando o zinco ou o estanho são combinados com chumbo para produzir esse material, a durabilidade do Zamak 5 fica comprometida devido à redução da resistência à corrosão da liga resultante. Em um uso específico, é necessário prestar atenção especial à combinação de materiais quando o Zamak 5 é usado.

Propriedades de impacto em baixas temperaturas

Em ambientes frios, a força de efeito do Zamak 5 é afetada nos pontos em que a temperatura cai para níveis extremamente baixos, portanto, ele não é funcional em condições frias.

Onde usar o Zamak 5?

O Zamak 5 é amplamente utilizado por muitos setores, incluindo a indústria de fundição sob pressão. O Zamak 5 se destaca entre as duas extremidades do espectro de produção na fabricação de elementos automotivos e itens decorativos. Alguns usos comuns incluem:

Acessórios de banheiro: O Zamak 5 tem a capacidade de se proteger contra a corrosão, por isso é amplamente utilizado na produção de acessórios para banheiros, como torneiras e maçanetas.

Componentes de armas de fogo: A liga é muito durável e resistente e, portanto, funciona muito bem na fabricação de peças de armas de fogo.

Brinquedos e colecionáveis: No entanto, devido ao seu processo de moldagem simples e ao acabamento de superfície de alto nível, o Zamak 5 é uma escolha popular para a fundição de brinquedos e itens em miniatura, bem como para produtos colecionáveis.

Fabricação de fechaduras e ferragens: O Zamak 5 é predominante na indústria de manufatura para produzir fechaduras com maçanetas, puxadores de fechaduras e outras peças de ferragens, graças às boas propriedades de resistência e à fácil usinabilidade dessa liga

Eletrônicos e eletrodomésticos: O Zamak 5 tem aspectos de durabilidade e qualidades atraentes, e itens domésticos como liquidificadores, grampeadores e ventiladores de teto, bem como outros eletrodomésticos, apreciam o Zamak 5.

Propriedades mecânicas da liga Zamak 5

A liga Zamak 5 é determinada por suas qualidades estruturais para funcionar bem ou mal em várias operações industriais. A liga Zamak 5 tem resistência à tração, além de alongamento, dureza e resistência à corrosão. Os valores são alterados quantitativamente quando o processo de fundição é diferente e a composição da liga metálica e a taxa de resfriamento são alteradas.

Resistência à tração: A liga Zamak 5 mantém a resistência à tração de 280 a 300 MPa, que é maior do que a de outros materiais de liga à base de zinco.

Resistência ao rendimento: A liga Zamak 5 tem excelente resistência à deformação por tensão porque a força de rendimento é de aproximadamente 230 MPa.

Alongamento: A liga Zamak 5 tem um círculo de ductilidade médio (entre 3 e 6%) em sua taxa de alongamento. Suas propriedades permitem pequenas quantidades de deformação que não são acompanhadas de rachaduras e, portanto, é adequada para uso em sistemas flexíveis.

Dureza: O valor de dureza do Zamak 5 é de 90-120 HB (dureza Brinell), o que torna o material aplicável a aplicações que exigem uma resistência ao desgaste relativamente baixa.

Resistência à corrosão: Mesmo à custa do teor médio de umidade e de substâncias químicas padrão, a liga Zamak 5 resistirá muito bem à corrosão. O Zamak 5 funciona bem como material para componentes externos e automotivos.

Aplicações da liga Zamak 5

O Zamak 5 é escolhido para uma ampla gama de setores porque combina suas boas características de fundição com fortes propriedades mecânicas. Suas aplicações incluem:

Setor automotivo: Como um material essencial para a fabricação de componentes funcionais finos para motores automotivos e carcaças de acabamento de veículos, carcaças de dispositivos eletrônicos, o Zamak 5 é um material fundamental.

Ferragens e acessórios: Esses materiais, como o Zamak 5, têm atendido ao setor automotivo, pois mantêm alta resistência e durabilidade e têm acabamento agradável.

Bens de consumo: A liga Zamak 5 é o material usado pelos produtores devido à sua força e resistência à corrosão favoráveis e à capacidade de modelagem para produzir brinquedos e conectores elétricos, bem como eletrodomésticos.

Eletrônicos: O Zamak 5 conduz bem a eletricidade, faz bons moldes em formas complexas e é usado para fabricar carcaças e invólucros de dispositivos eletrônicos.

Vantagens da liga Zamak 5

O Zamak 5 oferece vários benefícios importantes que podem torná-lo a liga preferida dos fabricantes.

Custo-efetividade: O custo do Zamak 5 é uma excelente opção, pois oferece boa durabilidade e facilidade de fundição em um preço mais simples e barato do que outras alternativas de metal.

Versatilidade: O motivo pelo qual o Zamak 5 é escolhido para a fabricação de peças complexas e precisas é a facilidade de produzir formas complicadas, sem acomodação.

Qualidade do acabamento: Como o Zamak 5 produz excelentes superfícies lisas, há necessidade de um trabalho de acabamento de alta qualidade, para que os fabricantes possam obter uma melhor qualidade de acabamento.

Alta relação entre resistência e peso: A liga Zamak 5 é boa para a indústria automotiva e outros setores, pois oferece alta resistência e independência de peso.

Desafios e considerações sobre o uso do Zamak 5

Apesar do fato de a liga Zamak 5 apresentar várias vantagens, há vários pontos críticos quando se trata de seu uso.

Sensibilidade à temperatura: No entanto, o Zamak 5 tem um comportamento termicamente sensível porque não apresenta degradação de propriedade na presença de aumento de temperatura abaixo de 250°C (482°F). As peças de Zamak 5 devem ser limitadas, em uma vida útil, a ambientes em que a temperatura seja baixa o suficiente para não exceder esse limite.

Limitações de usinagem: Embora o processo de fundição do Zamak 5 seja simples, o material cria problemas com operações de maquinário que envolvem métodos agressivos, uma vez que o material tende a envolver mecanismos de desgaste e escoriação. Para obter resultados bem-sucedidos, os técnicos precisam de ferramentas adequadas e das técnicas corretas.

Impacto ambiental: A boa resistência à corrosão do Zamak 5 também deve ser levada em conta no impacto ambiental que o Zamak 5 causa nos processos de produção e ciclo. O Zamak 5 pode ser melhorado ainda mais por meio da reciclagem e da redução de resíduos nas emissões de fundição, e o setor está fazendo isso para aumentar a sustentabilidade da liga de zinco.

Serviços de fundição sob pressão Zamak 5 no CNM TECH

Oferecemos soluções excepcionais de fundição sob pressão Zamak 5 sob o portfólio CNM TECH para várias necessidades do setor, desde a produção de produtos automotivos e aeroespaciais até produtos de consumo. Somos uma organização especializada em profunda experiência e modernos sistemas de fundição sob pressão que nos permitem desenvolver peças que proporcionam excelente desempenho, capacidade e manutenção.

Aplicando nosso moderno método de fundição sob pressão, serão fornecidos produtos Zamak 5 com boas dimensões, excelente qualidade de superfície e tempo de fabricação sistemático para uma quantidade de produção econômica. Em resumo, com o CNM TECH, os clientes podem ditar suas especificações para o material de fundição sob pressão com precisão e obter prazos de entrega curtos.

Dê uma olhada em todas as nossas ofertas de Zamak 5 que fornecem recursos de prototipagem e fabricação em larga escala. Em www.thediecasting.com, você pode descobrir como as soluções Zamak 5 da nossa empresa aumentam o desempenho da vida útil do produto.

Você deve escolher os serviços de fundição sob pressão Zamak 5 da CNM TECH, pois eles são precisos.

Conclusão

O Zamak 5 é a liga de fundição comumente usada nas indústrias para a fabricação de peças que exigem precisão, especialmente nos setores automotivo, de hardware e eletrônico, que têm a capacidade de produzir com baixo custo e eficácia. A mistura de zinco, alumínio, cobre e magnésio da liga de zinco 5 é um material forte com ótimas características mecânicas, resistência, defesa contra corrosão e capacidade de fundição. As técnicas de fabricação que utilizam a fundição de Zamak 5, se abordadas adequadamente, com os controles de temperatura e pressão, produzem componentes de alta qualidade com imperfeições mínimas sempre que são executadas. No entanto, o Zamak 5 tem um baixo ponto de fusão e características de fluidez que o tornam adequado para projetos altamente sofisticados, razão pela qual é amplamente utilizado em aplicações industriais.

Perguntas frequentes

1. Quais são as características essenciais do processo de fundição sob pressão na CNM TECH que levam ao Zamak 5?

A: A liga de zinco de alto desempenho tem descrições como: excelente resistência e estabilidade dimensional e excelente proteção contra corrosão. Uma delas é o Zamak 5. O Zamak 5 apresenta excepcional capacidade de fundição, o que permite a fabricação de componentes extremamente detalhados e intrincados com o mínimo de usinagem. A CNM TECH usa o Zamak 5 para fabricar componentes confiáveis e econômicos que podem ser úteis em aplicações automotivas, eletrônicos de consumo e indústrias de hardware.

2. A CNM TECH pode produzir determinadas peças de Zamak 5 de acordo com os requisitos de meu projeto?

A: Com certeza. Como empresa especializada, a CNM TECH oferece uma solução individual de fundição sob pressão de Zamak 5. A empresa faz moldes com clientes, empresas que precisam de prototipagem de baixo volume, bem como peças de alto volume que precisam ser exatamente como especificadas. O trabalho dedicado de nossos funcionários nos processos de produção faz com que forneçamos resultados precisos e desempenho confiável.

3. Quais são os tipos possíveis de tratamentos para completar os produtos de fundição Zamak 5?

A: Na CNM TECH, os vários acabamentos disponíveis para as peças Zamak 5 incluem galvanoplastia em combinação com revestimento em pó, cromagem, pintura e polimento. Com o uso das técnicas de acabamento, é possível melhorar a aparência, a resistência ao desgaste e a proteção contra corrosão de peças que podem ser funcionais ou decorativas.