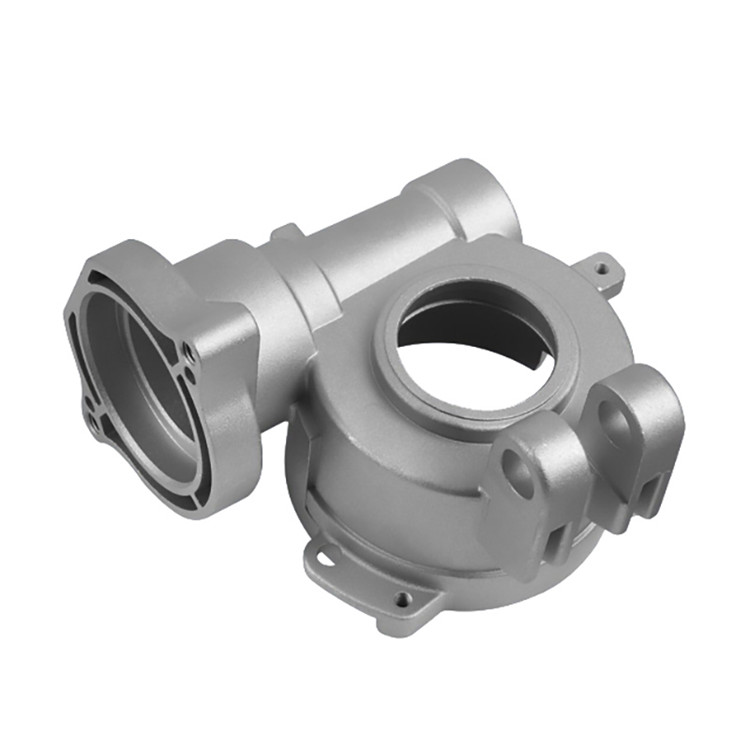

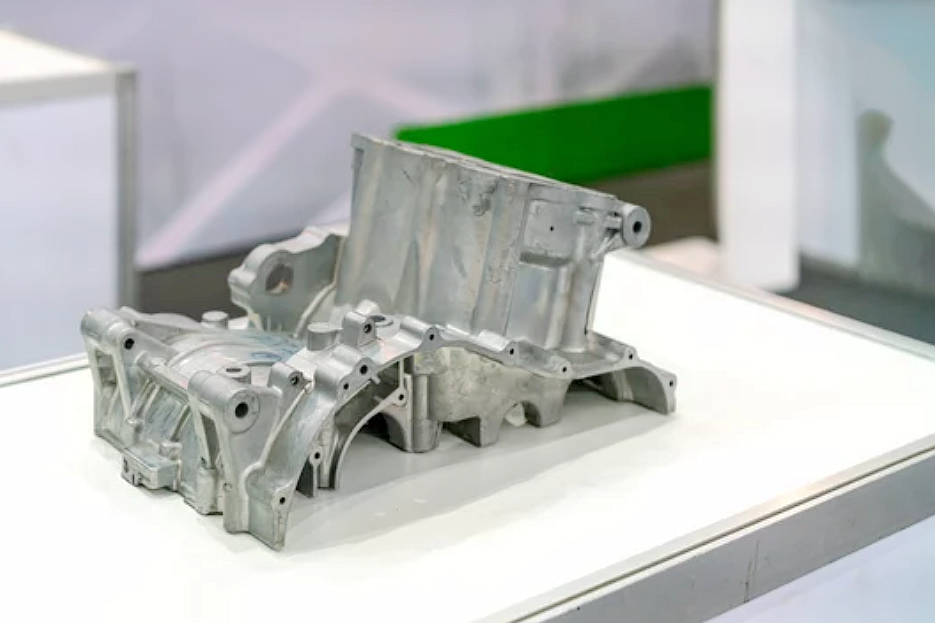

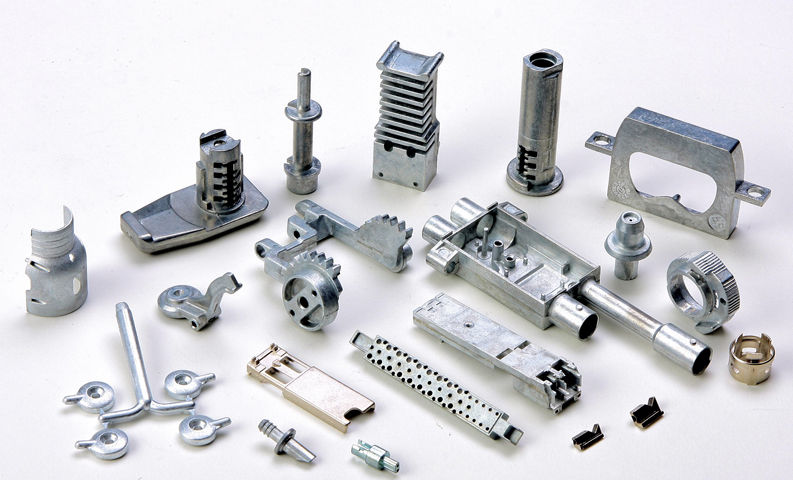

A fundição sob pressão de zinco é um processo de fabricação popular e eficaz, usado para criar peças de precisão de alta qualidade para uso em vários setores diferentes. A fundição sob pressão de zinco personalizada tornou-se um ponto crucial inestimável para empresas de manufatura que buscam atender a necessidades peculiares de especificidade de design. É demonstrada a aplicação da fundição sob pressão de zinco em peças automotivas, gabinetes eletrônicos, rigidez, facilidade de extremidade personalizada, padrão mais alto e muitos outros usos.

Zamak 2, Zamak 3, Zamak 5 e ZA 8 são ligas de zinco fundidas sob pressão comumente usadas, que são selecionadas com base em seus requisitos mecânicos e térmicos. O Zamak 2 tem aproximadamente 4% de alumínio, cerca de 3% de cobre e um pouco de magnésio, o que lhe confere grande resistência e dureza, com uma resistência à tração muito próxima de 330 MPa. O Zamak 3 é, de longe, o mais usado e é praticamente isento de cobre (cerca de 4 % de alumínio e teor semelhante de magnésio) e, portanto, duro e fácil de fundir, com uma resistência à tração de cerca de 280 MPa. Uma liga à base de zinco com teor de cobre de 1%, que melhora um pouco a resistência e a dureza até 310 MPa de resistência à tração, é conhecida como Zamak 5, que tem boa capacidade de fundição. O ZA-8 é uma liga de alumínio de aproximadamente 8,5% e cobre de aproximadamente 1% com resistência à tração de quase 390 MPa e boa resistência ao desgaste e desempenho em condições de temperatura elevada.

Personalizado fundição sob pressão de zincoNeste artigo, serão explorados o processo como tal e o uso dos serviços de fundição sob pressão de liga de zinco personalizada da China.

O que é fundição sob pressão de zinco?

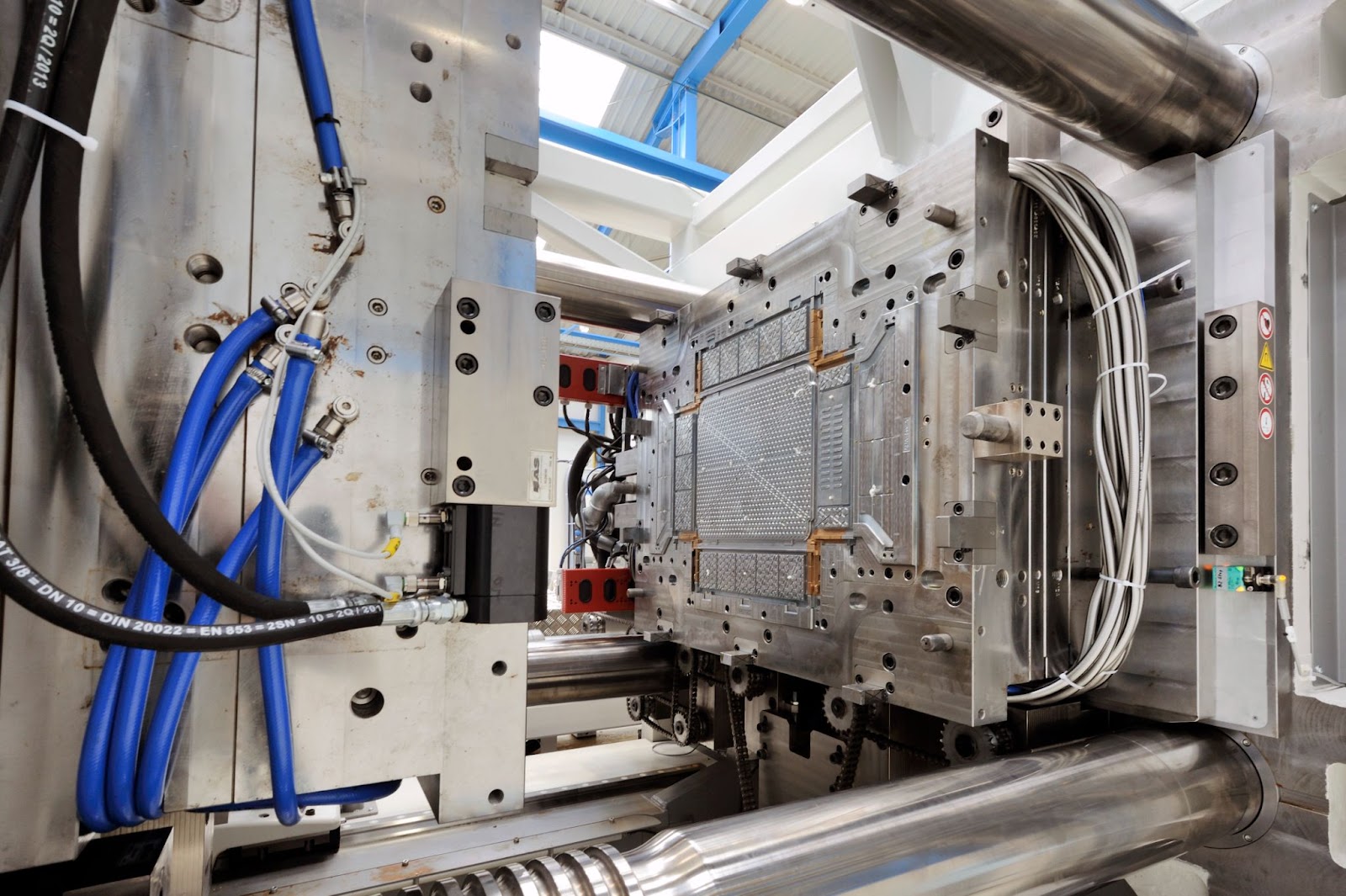

A fundição de zinco é um método de injeção de zinco fundido em alta pressão em um molde de aço. Quando o metal se solidifica, ele assume a forma do molde, formando uma peça específica e eterna. Em comparação com outros metais, o zinco possui grande fluidez, excelente resistência e a capacidade de fundir componentes com detalhes finos.

Sua resistência torna o zinco uma opção atraente do ponto de vista do desempenho, mas também é um material de custo relativamente baixo, sendo uma opção atraente para empresas que desejam equilibrar o desempenho com os custos de produção. Isso é particularmente verdadeiro com qualquer tipo de fundição sob pressão de zinco personalizada, pois esse processo permite que as empresas projetem componentes personalizados para suas necessidades individuais.

Vantagens da fundição sob pressão de zinco personalizada

1. Precisão e exatidão

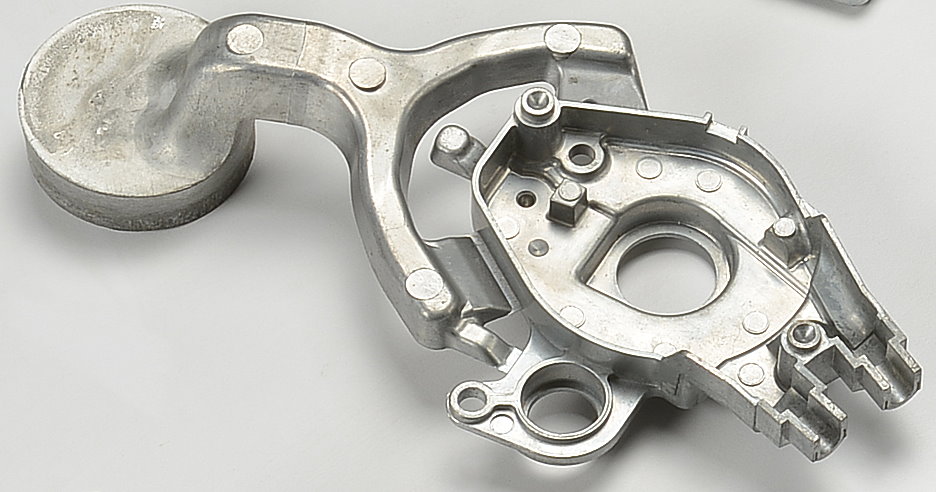

A personalização da fundição sob pressão de zinco tem uma das vantagens mais significativas, que é a capacidade de produzir peças altamente exatas e precisas. Esse processo de fundição sob pressão garante que os componentes permaneçam consistentes nas dimensões e no acabamento da superfície, mesmo em projetos complexos. Nas áreas de eletrônica, automotiva e aeroespacial, onde há necessidade de tolerância e ajuste, essa precisão se torna muito importante.

Peças com detalhes finos que não podem ser criadas por outros meios e peças com geometrias esculpidas e detalhadas podem ser produzidas usando a fundição sob pressão de zinco personalizada. Embora outros métodos de fabricação possam ser capazes de produzir algumas peças com grandes volumes de peças idênticas com variação mínima, a fundição sob pressão é realmente o caminho a seguir para peças que exigem um alto nível de consistência.

2. Durabilidade e resistência

É um metal robusto, muito durável e resistente à corrosão. Portanto, é perfeito para a fabricação de peças que serão submetidas a condições abrasivas. A fundição sob pressão de zinco oferece a capacidade de produzir peças personalizadas que são projetadas para serem usadas com eficiência durante períodos de uso.

As peças fundidas sob pressão em liga de zinco proporcionam excelente relação entre resistência e peso, de modo que os produtos serão fortes, mas não muito pesados. Como na maioria dos setores, isso é crucial (especialmente na fabricação de automóveis), em que a redução da massa do sistema é fundamental para o desempenho, a eficiência de combustível etc.

3. Custo-efetividade

Para muitas empresas, a relação custo-benefício é um fator muito importante. Esse desafio pode ser resolvido muito bem com o uso do processo personalizado de fundição de zinco, devido à sua capacidade de criar peças de alta qualidade a um custo relativamente baixo. Devido ao custo relativamente baixo do material de zinco e à eficiência do processo de fundição sob pressão, não há como argumentar que o zinco é uma opção muito econômica para os fabricantes.

A fundição sob pressão também é muito precisa e de alto nível, portanto, pode reduzir os custos de pós-produção ou o trabalho secundário da máquina. Ela também permite um alto nível de produção de peças idênticas em uma única produção e, portanto, reduz ainda mais os custos, o que a torna a solução perfeita para a produção em massa.

4. Flexibilidade de design

A principal vantagem da fundição sob pressão de zinco utilizando o design personalizado é que há flexibilidade com relação ao design. Isso permite que os fabricantes criem peças com formas complexas, paredes finas e recursos intrincados que, de outra forma, seriam impraticáveis de fabricar. Essa flexibilidade permite que as empresas inventem e criem peças diferentes que ofereçam funções específicas e uma aparência específica.

Além disso, as peças podem ser criadas com vários acabamentos de superfície, como liso e polido, texturizado ou fosco, usando essa fundição sob pressão de liga de zinco personalizada. A versatilidade do design torna a fundição sob pressão de zinco adequada para muitas outras aplicações além de produtos eletrônicos de consumo - maquinário industrial, peças veiculares etc.

5. Prazos de entrega curtos

Atualmente, o tempo é essencial no ambiente de fabricação de alta velocidade e alto volume. A fundição sob pressão de zinco personalizada ajuda as empresas a atingir o objetivo com prazos de produção rápidos, pois elas colocam seus produtos no mercado rapidamente. O processo de fundição é bastante rápido depois que os moldes são feitos, portanto, na verdade, todo o processo é bastante rápido e permite a produção rápida de uma grande quantidade de peças em um período mínimo de tempo.

Além disso, é útil nos setores em que o tempo de colocação no mercado é crítico. O uso adequado da fundição sob pressão de zinco ajuda as empresas a evitar atrasos e falta de estoque e resulta em peças de alta qualidade.

O processo de fundição sob pressão de zinco personalizado

Esse é o caso do processo de fundição sob pressão de zinco personalizado em massa, que tem muitas etapas importantes a serem executadas para que ele atinja o que é necessário. Essas etapas são:

1. Projeto e criação de moldes

A primeira coisa a ser feita para criar um molde é projetá-lo usando aço. A peça que está sendo produzida é combinada em forma e características com o que deve ser produzido no molde para criar o molde. Nesse caso, o cliente pode definir o tipo de molde de que precisa. Os moldes de fundição sob pressão personalizados são projetados para atender às solicitações e modificações exclusivas do cliente.

2. Injeção de zinco fundido

Após a preparação do molde, o zinco fundido é preenchido sob alta pressão. Dessa forma, a pressão garante que cada detalhe do molde seja preenchido com zinco para obter uma peça precisa. Ele esfria rapidamente e é solidificado no formato do molde.

3. Ejeção e acabamento

Após o congelamento do zinco, a peça é ejetada do molde. No entanto, mesmo que o processo de fundição sob pressão não esteja concluído, a peça acabada pode passar por outros processos de acabamento, como o corte do excesso de material ou a suavização de bordas ásperas, e mesmo após o fato de o processo de fundição sob pressão produzir um acabamento de superfície de alta qualidade na peça.

4. Controle de qualidade

Em seguida, as peças são testadas minuciosamente nos controles de qualidade para garantir que satisfaçam os padrões de resistência, precisão e desempenho definidos. Isso pode envolver verificações dimensionais, inspeção visual e testes de estresse.

Tabela de comparação de ligas de zinco

| Propriedade | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Alumínio (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Cobre (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnésio (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Resistência à tração (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Resistência ao escoamento (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Alongamento (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Dureza (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Castabilidade | Justo | Excelente | Bom | Bom | Justo | Bom |

| Resistência à corrosão | Moderado | Bom | Melhor que o Zamak 3 | Bom | Alta | Alta |

| Recurso notável | Alta resistência e dureza | Liga de uso geral | Maior resistência e desgaste | Desempenho em altas temperaturas | Excelente resistência e desgaste | Alta ductilidade e resistência |

O papel dos serviços personalizados de fundição sob pressão de liga de zinco da China

Nos últimos anos, os serviços personalizados de fundição sob pressão de liga de zinco da China se destacaram como um dos principais participantes do conglomerado de manufatura. A China tem tecnologia avançada, mão de obra qualificada e vantagens de produção de baixo custo para seu setor de fundição sob pressão. Portanto, muitas empresas contratam os serviços de fundição sob pressão de zinco personalizada da China com o objetivo de reduzir os custos de produção e, ao mesmo tempo, manter a alta qualidade.

Fabricantes chineses investiram dinheiro em equipamentos de fundição sob pressão de última geração para produzir peças de precisão em escala. Além disso, a base de manufatura e as redes da cadeia de suprimentos da China são mais propícias para que as empresas adquiram matérias-primas e materiais de construção em uma base competitiva.

A fundição sob pressão de liga de zinco com fabricantes chineses oferece uma boa oportunidade para empresas que desejam fornecer fundição sob pressão de liga de zinco personalizada de alta qualidade. Como um recurso extremamente benéfico para empresas que desejam simplificar seus processos de produção, os serviços chineses de fundição sob pressão são capazes de produzir grandes volumes de peças com rapidez e preços razoáveis.

Materiais de fundição sob pressão de zinco.

A fundição sob pressão de zinco é um método atraente usado na fabricação de componentes de alta precisão devido à sua versatilidade, durabilidade e economia. O material no processo de fundição é um dos principais elementos que contribuíram para o sucesso desse método. A fundição sob pressão de zinco usa ligas de zinco como sua principal fonte de material devido às propriedades das ligas, como força, resistência à corrosão e fluidez. No entanto, vamos descobrir os principais materiais envolvidos na fundição sob pressão de zinco.

1. Zinco (Zn)

A produção de peças intrincadas, complexas e detalhadas é uma das principais razões por trás do uso do zinco como material de base para o processo de fundição sob pressão, uma vez que o zinco é considerado um excelente fluido quando derretido e tem a capacidade de preencher moldes intrincados. Em geral, um metal que pode ser fundido em peças de formato preciso para vários setores, incluindo o automotivo, o eletrônico e o de produtos de consumo.

- As propriedades do zinco significam que ele é um bom material para fundição sob pressão.

- Tem boa fluidez: pode facilmente preencher e encher moldes, portanto, pode ser usado em moldes complexos.

- Ponto de fusão congênito: O zinco derrete em uma temperatura baixa (cerca de 419°C ou 786°F), resultando em menos energia necessária para o processo de fundição.

- Resistência à corrosão: O zinco é resistente à corrosão, o que é ótimo para uso em peças que são usadas em ambientes agressivos ou externos.

- Resistência: A resistência do produto de zinco também é forte e durável, especialmente quando combinado com outros metais.

2. Ligas de zinco

O zinco puro é usado na fundição sob pressão; no entanto, as ligas de zinco são frequentemente usadas para melhorar propriedades específicas. As ligas de zinco mais comuns usadas para fundição sob pressão são as seguintes:

A. ZA-8 (liga de zinco e alumínio)

A liga de zinco, aproximadamente 92% de zinco e 8% de alumínio (ZA8), tem um poder explosivo muito alto e é altamente eficaz para perfurar e esticar peças metálicas. Ela é amplamente caracterizada por suas melhores propriedades mecânicas e boa propriedade de fundição. O ZA-8 tem alta resistência e dureza e boa resistência à corrosão. As peças de liga de ZA-8 são amplamente empregadas em aplicações de alta precisão, como o uso em componentes automotivos e elétricos.

B. ZA-12 (liga de zinco e alumínio)

O ZA-12 contém cerca de 88% de zinco e 12% de alumínio. É uma liga que oferece maior resistência e dureza do que o zinco, além de melhor estabilidade dimensional em grandes peças fundidas. As aplicações pesadas em que essa liga é usada são, por exemplo, em maquinário industrial, eletrônicos de consumo e hardware.

C. Ligas ZAMAK (Zinco-Alumínio-Magnésio)

ZAMAK As ligas de zinco são ligas à base de zinco, constituídas de diferentes tipos de alumínio, magnésio e cobre. A liga recebeu o nome de ZAMAK porque é composta de zinco, alumínio, magnésio e cobre. ZAMAK 3, ZAMAK 5 e ZAMAK 7 são as ligas ZAMAK mais comumente usadas. As vantagens dessas ligas são as seguintes.

ZAMAK 3 - fortes, duras e dimensionalmente estáveis - são uma das ligas de zinco para fundição sob pressão mais usadas. É a melhor opção para a fabricação de peças automotivas, componentes elétricos e assim por diante.

ZAMAK 5: A resistência à corrosão é um pouco melhor do que a do ZAMAK 3, mas a fundição é um pouco pior; essa liga é a melhor opção para ambientes agressivos, como componentes marítimos ou externos.

ZAMAK 7: Devido à sua maior resistência à corrosão, o ZAMAK 7 é usado principalmente em fundição sob pressão para peças com alta exigência de detalhes e bom acabamento.

D. ZL-2 (liga de zinco-cobre)

Uma liga de zinco e cobre conhecida como ZL-2 é predominantemente composta de zinco e cobre. Ela apresenta um bom compromisso entre força e resistência ao desgaste e à corrosão. A ZL-2 é usada para fabricar peças que precisam suportar grandes tensões, por exemplo, peças de máquinas e algumas peças automotivas.

3. Cobre (Cu)

As fundições de zinco não costumam empregar cobre como material primário, mas o cobre é adicionado às ligas de zinco para aumentar sua resistência e condutividade térmica. O cobre em quantidades tão pequenas quanto 0,25% adicionado ao zinco melhora as propriedades mecânicas da liga.

Força: A liga de zinco é inerentemente forte e é reforçada pela adição de cobre, especialmente em temperaturas elevadas.

Resistência ao desgaste: A resistência ao desgaste da liga é aumentada pelo cobre.

Resistência à corrosão: A adição de cobre aumenta as propriedades de resistência à corrosão da liga de zinco, especialmente em ambientes severos, como o marinho.

4. Alumínio (Al)

- Outro elemento comum nas ligas de zinco é o alumínio, por exemplo, nas ligas ZA-8 e ZAMAK. A adição de alumínio ao zinco também melhora várias propriedades importantes.

- Resistência: A resistência à tração da liga é aumentada pela presença do alumínio, o que torna a liga útil para aplicações pesadas.

- Estabilidade dimensional - as peças fundidas não se deformam devido à ajuda do alumínio, mantendo os valores de estabilidade dimensional.

- Resistência à corrosão: Em termos de resistência à corrosão, o alumínio aumenta a resistência à corrosão da liga de zinco, tornando-a mais resistente aos efeitos da umidade ou de outras influências ambientais.

5. Magnésio (Mg)

As ligas ZAMAK também adicionam magnésio para melhorar um pouco as propriedades da liga. O magnésio melhora os seguintes aspectos:

- O magnésio tem vantagens de resistência: ele aumenta a relação resistência/peso da liga em relação ao peso, portanto, é recomendado para peças leves.

- O magnésio metálico ajuda a tornar a liga dúctil, permitindo que ela resista ao estresse e à deformação sem quebrar.

- O magnésio aumenta a resistência à corrosão da liga, que é preferida para uso em aplicações marítimas ou externas.

6. Outros aditivos e elementos de liga

Algumas quantidades menores de outros metais e elementos, dependendo das necessidades da aplicação, podem ser incluídas em algumas ligas de fundição sob pressão de zinco. Alguns desses elementos incluem:

- Chumbo (Pb): Às vezes presente em ligas de zinco para melhorar a usinabilidade.

- Estanho (Sn): A adição contribui para a resistência da liga à corrosão e para aumentar sua força em altas temperaturas.

- Pequenas quantidades de ferro podem ser adicionadas para aumentar a força, a dureza e a resistência ao desgaste.

Por que as ligas de zinco são preferidas para fundição sob pressão

Um material é produzido quando a combinação de zinco com outros elementos de liga resulta em um controle detalhado de todas essas características:

- Excelente fluidez quando fundido: As ligas de zinco têm alta fluidez de fundição, e o metal fundido flui facilmente dentro das complexas cavidades do molde. Portanto, produzem peças com detalhes finos e superfícies lisas.

- As ligas de zinco combinam grande resistência e dureza com excelente resistência ao impacto, sendo particularmente ideais para uso em peças automotivas e, mais recentemente, em produtos eletrônicos de consumo.

- É econômico, pois as ligas de zinco são geralmente mais baratas do que outros metais, e o próprio processo de fundição sob pressão o torna muito eficiente.

- O zinco e suas ligas são naturalmente resistentes à corrosão; portanto, são adequados para peças que ficam expostas aos elementos.

Alternativas à fundição sob pressão de zinco

A fundição sob pressão de alumínio é um processo de fabricação de componentes de precisão que facilita a criação de peças complexas, enquanto apenas alguns defeitos podem ocorrer. No entanto, essa não é a única solução e, com base na necessidade de um projeto específico em termos de peso, resistência, custo ou fatores ambientais, há outras opções disponíveis. Cada um dos métodos descritos é útil até certo ponto, e alguns deles podem ser menos eficazes do que outros em um contexto específico, portanto, é extremamente importante pesar as opções.

1. Fundição sob pressão de alumínio

A fundição sob pressão de alumínio está entre os materiais usados no processo de fabricação para substituir o zinco. A natureza desse aço inoxidável lhe confere grande resistência e peso razoável, o que garante seu uso extensivo nas indústrias de fabricação de automóveis e na construção de aeronaves. As peças de alumínio são relativamente leves, mas possuem alta resistência e são adequadas para aplicações em altas temperaturas.

Além disso, o processo permite a produção de peças com excelentes características de condução térmica e elétrica. No entanto, a fluidez relativamente baixa do alumínio em comparação com a do zinco é desvantajosa para a construção intrincada de paredes finas. Além disso, sabe-se que as despesas com ferramentas e fundição envolvidas no uso do alumínio são um pouco maiores do que as do zinco.

2. Fundição sob pressão de magnésio

O magnésio é o metal estrutural mais leve para fins de fundição sob pressão disponível no mercado. Essa aplicação é adequada para as áreas em que a redução do peso do produto é de suma importância, como, por exemplo, eletrônica, indústria automobilística etc. O magnésio possui boa resistência e rigidez, e as peças fundidas desse material podem ter paredes muito finas e formatos complexos.

Por outro lado, é mais caro do que o zinco, e seu uso envolve muita precaução de segurança, pois o magnésio derretido pega fogo facilmente. Ele também tem uma resistência à corrosão ligeiramente inferior à dos aços austeníticos, o que pode dificultar seu uso em alguns ambientes sem a adição de uma camada de revestimento.

3. Moldagem por injeção de plástico

Um dos avanços tecnológicos mais benéficos dos componentes não estruturais é a moldagem por injeção de plástico. O polipropileno é amplamente aplicado em projetos como bens de consumo, dispositivos médicos e carcaças elétricas.

Graças a essa tecnologia, obtém-se o melhor do espectro de cores, produtos finos e tempo de ciclo rápido. No entanto, eles não eram tão fortes quanto os metais, nem resistentes a mudanças de temperatura. No entanto, para aplicações que precisam ser mais duráveis, resistentes ao calor ou que tenham a capacidade de suportar cargas, a fundição de metal seria melhor.

4. Fundição de aço ou ferro

Quando não se pode abrir mão de resistência e durabilidade extremas, a fundição de aço e ferro está entre as melhores opções a serem consideradas. Esses materiais são adequados para uso em situações em que serão submetidos a desgaste intenso, como máquinas, ferramentas ou estruturas.

Em geral, as peças fundidas de aço e ferro têm alta capacidade de resistência à tensão, ao desgaste e à temperatura. Ainda assim, eles são muito mais densos do que o zinco ou o alumínio e, por possuírem um ponto de fusão mais alto, a fundição não apenas consome energia, mas também é cara. Por esse motivo, tanto a usinagem quanto o manuseio desses metais são complicados em comparação com os outros tipos.

5. Impressão 3D (manufatura aditiva de metal)

Metais 3D, também conhecido como manufatura aditiva, é uma das tecnologias de manufatura da nova era que está remodelando o mundo da fabricação de peças pequenas de baixo volume, mas complexas. Atualmente, ela é usada como uma grande oportunidade para muitos setores em que são necessários componentes ou protótipos personalizados, quando a fabricação por fundição seria cara e demorada.

Ela também não requer o uso de moldes para produzir as peças, portanto, é rápida e oferece variedade de design. No entanto, o custo por peça é muito mais alto e, em geral, a tecnologia ainda não atingiu suas taxas máximas de avanço em termos da variedade de materiais usados. Muitas vezes, são necessárias algumas alterações para que os ajustes finais sejam feitos no pós-processamento.

6. Fundição por revestimento

A fundição por cera perdida é uma técnica que resulta em um produto preciso e com acabamento superficial fino. É ideal para desenvolver peças complexas a partir de vários tipos de metais, como aço inoxidável, titânio e bronze.

No entanto, é capaz de produzir geometrias e detalhes muito finos e tem a desvantagem de ser mais lento e mais caro do que a fundição sob pressão. É mais adequado para produção em pequena escala que exige acabamento de superfície e alta precisão na produção de peças.

Escolhendo a alternativa correta

Para selecionar o substituto adequado para a fundição sob pressão de zinco, é aconselhável considerar alguns fatores como: aplicação, custo, características do material e capacidade. Para peças de pequeno porte, pode ser aconselhável usar alumínio ou magnésio. No caso de um grande número de peças plásticas, a moldagem por injeção pode ser um modo eficaz. Também pode ser que a resistência se torne o fator-chave para a peça fundida, onde a opção de aço ou revestimento pode ser usada.

Esse entendimento permite que o fabricante selecione o processo mais adequado em relação às características de desempenho, ao custo e à facilidade de fabricação.

Conclusão

Por fim, conclui-se que a fundição sob pressão de zinco personalizada é um processo muito valioso, com precisão, durabilidade, custo-benefício e flexibilidade de design. Ao usar esse método, é possível desenvolver negócios com componentes de alta qualidade sem a restrição de tarifas, o que mantém o custo de produção baixo. Os serviços de fundição sob pressão de liga de zinco personalizada da China contribuem para aumentar ainda mais as possibilidades das empresas que desejam usar a tecnologia avançada de fundição sob pressão.

A fundição sob pressão de zinco personalizada é uma solução versátil e confiável para a produção de peças nos setores automotivo, eletrônico e industrial, seja para atender aos mais altos padrões de qualidade. Com a tecnologia ainda em desenvolvimento, a tecnologia da fundição sob pressão de zinco só aumentará, já que o clanger fundamental será fundamental na fabricação moderna.

Perguntas frequentes (FAQs)

1. A fundição sob pressão de zinco personalizada é explicada e como ela funciona.

A fundição de zinco é um processo de fabricação que consiste em injetar ligas de zinco fundido na cavidade do molde sob alta pressão para formar peças de zinco metálico personalizadas e altamente precisas. É amplamente utilizado para produzir formas complexas com alta precisão dimensional e usinagem mínima.

2. Por que devo usar ligas de zinco para fundição sob pressão?

Algumas vantagens do uso de ligas de zinco são a boa resistência, os baixos pontos de fusão, o melhor acabamento e a possibilidade de produzir peças complexas com paredes finas. Além disso, elas também têm boa resistência à corrosão e são muito econômicas para altos volumes de produção.

3. Zamak 3, ZA-8 ou AcuZinc 5 são as melhores ligas de zinco para o meu projeto?

A melhor liga depende de sua aplicação.

- As peças de uso geral para o Zamak 3 são ideais.

- O ZA-8 é mais adequado para aplicações de alta resistência e resistentes ao calor.

- O AcuZinc 5 é o material preferido quando a ductilidade e a resistência são necessárias.

- Combine a liga com seu fornecedor para atender às suas necessidades específicas.

4. É possível encontrar fundição sob pressão de zinco de qualidade na China?

Sim. Muitos fabricantes de fundição sob pressão de liga de zinco personalizada da China têm preços baixos, equipamentos de última geração e suporte de engenharia qualificado. Eles são bons para protótipos e produção em massa de peças personalizadas.

5. Quais poderiam ser os benefícios da fundição de zinco?

As aplicações leves podem ser feitas com fundição sob pressão de alumínio ou magnésio, moldagem por injeção de plástico para peças não metálicas, fundição de aço para alta resistência ou fundição de investimento para peças de precisão. Há uma escolha baseada no projeto, na resistência, no orçamento e no volume de produção.