A fundição e a fundição sob pressão são dois importantes processos de fabricação, vitais para a produção de componentes metálicos com a precisão, a durabilidade e a eficiência desejadas. A fundição envolve a aplicação de material fundido em um molde, deixando-o esfriar e solidificar. A fundição em areia, a fundição de investimento e a fundição em molde permanente são alguns tipos de fundição. No entanto, a fundição sob pressão é uma fundição especial que usa alta pressão para injetar metal fundido em uma cavidade do molde com alta precisão e bom acabamento superficial. A fundição sob pressão é amplamente utilizada em aplicações automotivas, aeroespaciais, eletrônicas e de indústrias relacionadas, nas quais são necessárias peças leves, fortes e resistentes à corrosão. Ao longo do tempo, foram desenvolvidas diferentes variantes de fundição sob pressão para atender às diferentes necessidades dos setores. A fundição sob pressão por gravidade (GDC) depende da gravidade para preencher o molde e a fundição sob pressão de baixa pressão (LPDC) elimina a turbulência para obter uma qualidade mais alta de integridade do material. A pressão extrema aplicada pelo Squeeze Die Casting cria peças de alta resistência e sem porosidade, e o ar preso é eliminado no Vacuum Die Casting para obter um componente sem defeitos. Além disso, a fundição sob pressão semi-sólida (Rheocasting) é obtida por meio do uso de metal parcialmente solidificado para melhorar as propriedades mecânicas e a precisão. O termo geral fundição na manufatura é usado para se referir à forma de moldar o metal, preenchendo-o em um molde e deixando-o solidificar. Esse método é comumente usado na fundição em areia, na fundição de investimento e na fundição em molde permanente. A matriz na fundição sob pressão é o molde de metal usado no processo de fundição de alta pressão, enquanto a matriz no processo de fundição sob pressão significa o molde de metal preso à face da matriz. Geralmente, são feitas matrizes de aço endurecido, projetadas para produção em massa.

Este artigo abordará os conceitos por trás da fundição e da fundição sob pressão, as diferenças entre esses dois conceitos e também sobre os tipos de cada um, as possíveis aplicações dos conceitos acima, bem como os prós e contras associados a esse processo de fundição.

1. O que é Casting?

A fundição é um processo industrial em que um material líquido é forçado a entrar em um molde, onde se solidifica. O líquido pode ser basicamente qualquer metal, plástico ou outro material fundível. Após o endurecimento, o material assume uma forma correspondente à cavidade do molde. Nos últimos milhares de anos, o uso dessa técnica criou ferramentas, armas e esculturas complexas.

O processo de fundição

Várias dessas etapas desempenham um papel essencial na natureza do processo de fundição de um componente de metal ou plástico.

- 1. Um modelo do produto final é feito em madeira, plástico ou metal. O formato e as dimensões da cavidade do molde são determinados com base nesse modelo.

- 2. Na preparação do molde, a cavidade do molde é projetada de acordo com o padrão. O método de fundição determinará se ela será feita de areia, metal ou cerâmica. Os sistemas de ventilação e vedação para permitir o fluxo suave do material fundido são incorporados adequadamente.

- 3. Derretimento da matéria-prima, geralmente metal ou plástico, a uma alta temperatura em um forno. A temperatura específica para o tipo de material usado é diferente.

- 4. O material fundido é despejado cuidadosamente na cavidade do molde na quantidade correta para evitar defeitos, pois o despejo é uniforme. Para isso, podem ser usados sistemas de vazamento manual ou automatizado.

- 5. Solidificação - O material esfria e se solidifica dentro do molde, formando o formato da cavidade. Sabe-se que é a taxa de resfriamento que afeta as propriedades finais do produto fundido.

- 6. Após a solidificação, a peça fundida é removida do molde, o excesso de material, como gates, canais ou rebarbas, é cortado e, em seguida, o conjunto é submetido à remoção e ao acabamento. Posteriormente, eles podem ser submetidos a processos de acabamento adicionais, como retificação, polimento ou tratamento térmico, para melhorar a aparência e as propriedades mecânicas do produto final.

Com essa abordagem estruturada, a fundição é feita com mais confiabilidade e qualidade.

2. O que é fundição sob pressão?

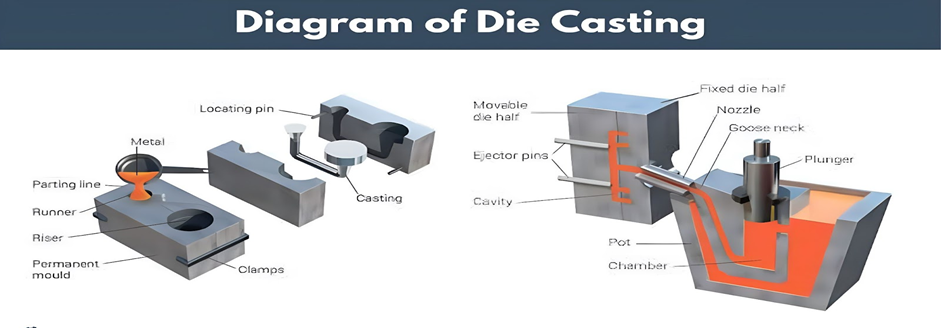

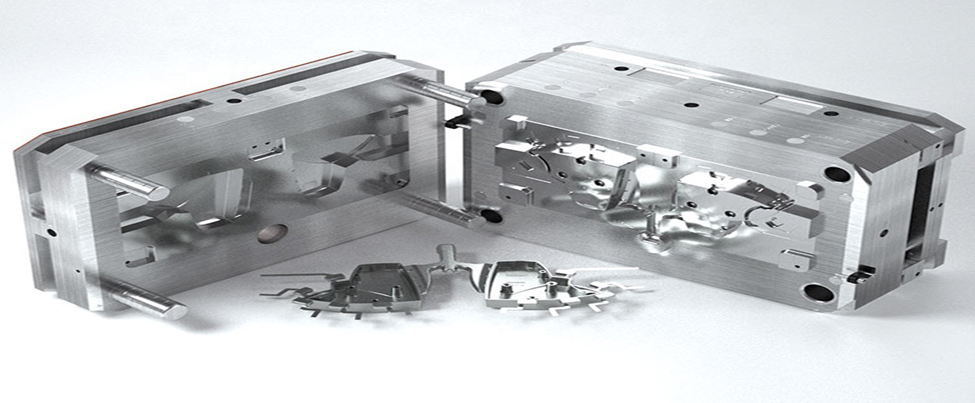

Dies significa moldes, daí o nome do processo de fundição sob pressão, em que um metal fundido é forçado sob alta pressão para preencher uma cavidade do molde. Esse processo é mais adequado para a fabricação de peças de alto volume, complexas e dimensionalmente precisas.

O processo de fundição sob pressão

A fundição sob pressão é um processo de fabricação no qual os componentes metálicos são formados no formato da cavidade de uma matriz sob alta pressão, exigindo alta precisão e exatidão dimensional e acabamento de superfície. Isso é feito de acordo com as etapas abaixo:

- 1. Injeção de metal derretido - É aplicada alta pressão, variando de 1.500 a 25.000 psi, para injetar metal derretido (como alumínio, zinco ou magnésio) em um molde de aço (matriz), que derrete o metal selecionado em um forno. Isso preencherá todos os detalhes do molde com o metal fundido.

- 2. Molde ou matriz - O metal fundido realmente esfria e se solidifica dentro da matriz, resultando em uma peça forte e precisa. As propriedades mecânicas do produto final dependem da taxa de resfriamento.

- 3. Ejeção e corte - Quando solidificada, a peça fundida é ejetada da matriz por pinos ejetores. O excesso de material, incluindo o flash, os canais e os gates, é cortado no formato desejado.

- 4. Acabamento da superfície - Dependendo da aplicação, a peça fundida pode precisar de acabamento adicional como lixamento, polimento, pintura, anodização ou revestimento em pó para aumentar sua aparência, durabilidade e resistência à corrosão.

Esse processo resultará em peças complexas de alta resistência e baixo peso, com pouco pós-processamento. Os materiais mais comuns em que a fundição sob pressão é usada incluem metais não ferrosos, como alumínio, zinco e magnésio.

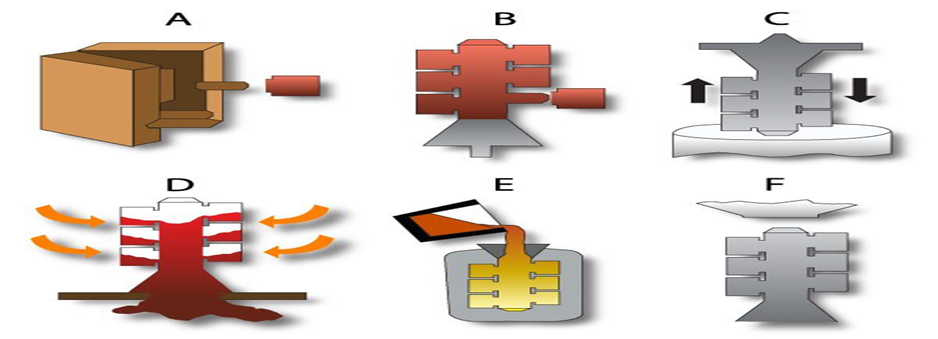

Tipos de processos de fundição

Existem vários tipos de fundição, dependendo do tipo de método utilizado

1 Fundição em areia

- É um dos métodos de fundição mais versáteis e econômicos usando moldes de areia.

- Comum nos setores automobilístico, aeroespacial e artístico.

2 Fundição por revestimento

- Também conhecida como fundição por cera perdida, ela produz peças altamente detalhadas e complexas.

- Para uso em joias, implantes médicos e componentes aeroespaciais.

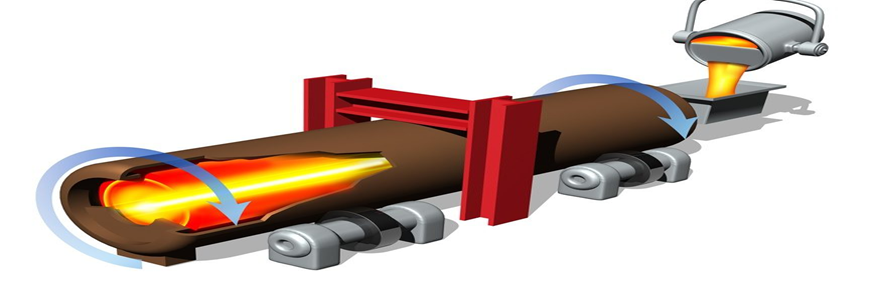

3 Fundição centrífuga

- Isso envolve a rotação de um molde para integrar completamente o metal fundido.

- Usado normalmente para fabricar tubos, cilindros e anéis.

4 Fundição de molde permanente

- Reduz o desperdício e o uso de moldes por meio da reutilização.

- É ideal para a produção repetida de peças metálicas de alta qualidade.

Tipos de fundição sob pressão

Há principalmente duas maneiras de fazer a fundição sob pressão:

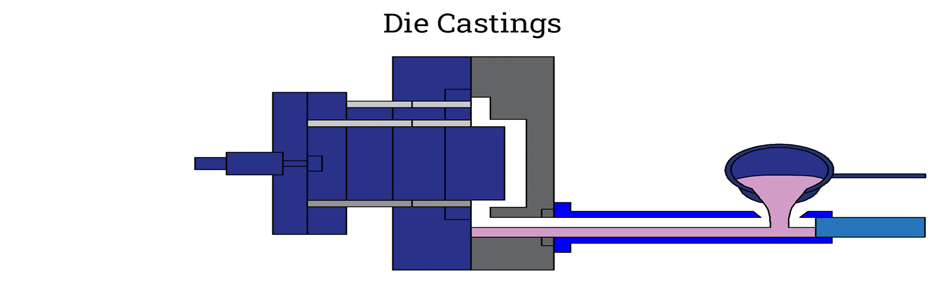

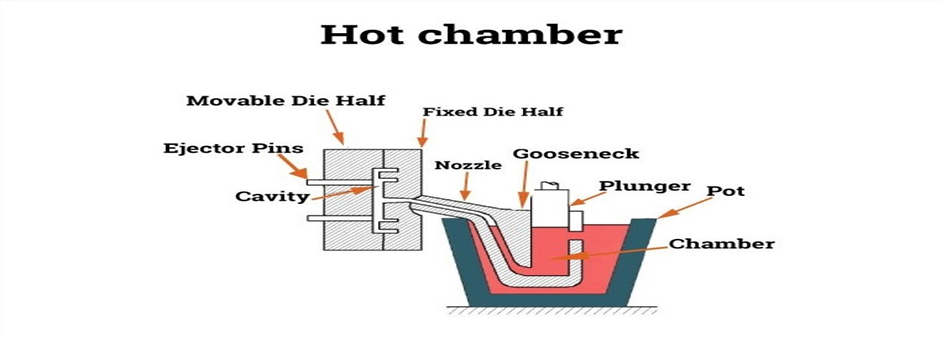

1. Fundição sob pressão em câmara quente

- Usado para metais de baixo ponto de fusão, como zinco e magnésio.

- Processo mais rápido com taxas de produção mais altas.

2. Fundição sob pressão em câmara fria

- É usado para metais de alto ponto de fusão, como alumínio e latão.

- Diminui a velocidade das etapas de fusão e injeção, além de ser adequado para peças duráveis.

5. Diferenças entre fundição e fundição sob pressão

| Recurso | Fundição | Fundição sob pressão |

| processo | Molde Metal derramado nele | O metal fundido é injetado sob alta pressão |

| Materiais | Vários metais e plásticos | Principalmente metais não ferrosos, como alumínio e zinco |

| Precisão | Moderado | Alta precisão |

| custo | Custo inicial de baixo custo | Alto custo inicial de ferramentas |

| Aplicativos | Peças grandes e simples | Peças pequenas, complexas e de alto volume |

Aplicações de fundição e fundição sob pressão

A fundição e a fundição sob pressão, em suas formas, têm funções imensas em diferentes setores e são econômicas, pois facilitam a fabricação de componentes metálicos complexos com excelente precisão.

- Na indústria automotiva, produzindo blocos de motor, carcaças de transmissão, cubos de roda, peças de freio e peças de suspensão. Quanto às peças leves de alumínio, a fundição sob pressão é especialmente favorecida para essa finalidade, pois atende a níveis mais altos de eficiência de combustível.

- Aeroespacial: Os componentes aeroespaciais, como lâminas de turbina, componentes estruturais da fuselagem, carcaças e componentes do trem de pouso, são fundidos para serem duráveis e resistentes e, ao mesmo tempo, leves.

- Na eletrônica, a fundição e a fundição sob pressão são essenciais, pois os gabinetes e os componentes de fundição sob pressão, como dissipadores de calor, conectores e dispositivos de blindagem, são necessários para expelir o calor e proporcionar mentalidade de segurança a circuitos eletrônicos frágeis.

- Construção - Tubos, conexões, suportes, válvulas e grades para a construção de edifícios, pontes etc., proporcionando estabilidade estrutural e longevidade.

- Equipamentos médicos - Os componentes fundidos de precisão são amplamente utilizados na área médica para instrumentos cirúrgicos, carcaças de equipamentos de imagem, implantes ortopédicos, etc.

- Máquinas industriais - A fundição é necessária para proporcionar força e resistência ao desgaste em caixas de engrenagens, bombas e outras peças de máquinas pesadas que trabalham em condições adversas.

A aplicação da fundição e da fundição sob pressão é generalizada e, portanto, são componentes indispensáveis dos modernos setores de manufatura.

Variantes de fundição sob pressão

Um dos processos de fabricação mais populares é a fundição sob pressão, na qual o metal derretido entra no molde para produzir componentes com características complexas e prescritas. Diferentes variantes de fundição sob pressão foram desenvolvidas ao longo do tempo para se adequar aos materiais, aos requisitos de produção e aos padrões de qualidade. Cada método tem suas vantagens e será mais ou menos adequado para diferentes tipos de aplicações. Veja a seguir as principais variantes de fundição sob pressão com seus respectivos processos e benefícios.

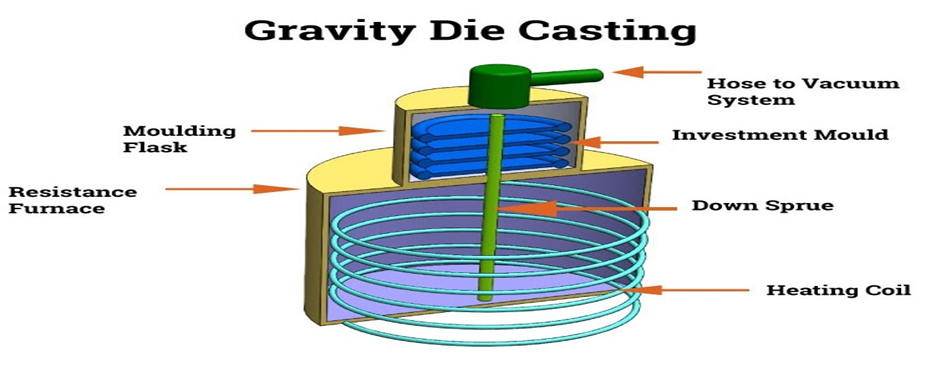

Fundição sob pressão por gravidade (GDC)

Visão geral

A fundição sob pressão por gravidade (GDC) consiste em despejar metal fundido em um molde sem o uso de alta pressão. Em vez disso, a gravidade ajuda a guiar o metal para preencher a cavidade e se organizar, como se fosse por si só. Esse processo é preferido para ligas de pontos de fusão mais baixos e é comumente usado quando se deseja um processo de solidificação mais controlado.

Principais características

- É mais eficiente do que a fundição em areia, pois utiliza moldes reutilizáveis.

- Mais lento do que a fundição sob pressão, mas a peça é mais resistente devido à forma mais densa.

- Limitado a ligas específicas, como alumínio e magnésio.

Aplicativos comuns

- Componentes automotivos (cabeçotes, peças de motor).

- Conexões de tubulação e corpos de válvulas.

- Máquinas industriais e peças estruturais.

Fundição sob pressão de baixa pressão (LPDC)

Visão geral

A fundição sob pressão de baixa pressão (LPDC) ocorre quando o metal fundido é pressurizado no molde sob baixa pressão, da ordem de 0,1 a 1 MPa. Com esse enchimento controlado, a turbulência é minimizada e o fluxo se torna mais suave, mantendo esses defeitos em um nível mínimo, como bolsas de ar e inclusões.

Principais características

- Melhor integridade do material devido à redução da turbulência.

- A opção é adequada para peças grandes e complexas que precisam de alta resistência estrutural.

- É confiável (qualidade consistente) no caso de produção em massa.

Aplicativos comuns

- Rodas de alumínio para automóveis.

- Peças estruturais de aeronaves.

- Componentes resistentes ao calor em maquinário industrial.

Fundição sob pressão

Visão geral

No processo de fundição Squeezedie, uma alta pressão é imposta ao metal fundido dentro da cavidade do molde. Como a força aplicada chega a mais de 20.000 psi (libras por polegada quadrada), o metal preenche até mesmo os detalhes mais finos do molde e remove a porosidade.

Principais características

- Cria peças extremamente densas e resistentes.

- Reduz a porosidade e proporciona melhores propriedades mecânicas.

- Aplicável a aplicações de alta resistência em que a durabilidade é importante.

Aplicativos comuns

- Componentes de suspensão para automóveis.

- Peças aeroespaciais de alto desempenho.

- Ferramentas e equipamentos industriais para serviços pesados.

Fundição sob pressão a vácuo

Visão geral

A fundição sob pressão a vácuo usa seu design para evacuar o ar e os gases presos na cavidade do molde antes e durante o processo de fundição. Esse método é implementado por meio da criação de um vácuo e alcança uma redução significativa da porosidade, que é um defeito comum na fundição padrão. O resultado é uma fundição mais precisa, mais forte e sem defeitos.

Principais características

- Melhora as propriedades mecânicas do produto final.

- Ele minimiza o aprisionamento de ar, o que o torna adequado para peças de paredes finas e de alta precisão.

- Melhora a qualidade geral da fundição, diminuindo o pós-processamento.

Aplicativos comuns

- Soldagem de peças estruturais automotivas para atender à durabilidade do peso leve.

- Componentes de equipamentos médicos de alta precisão.

- A integridade das peças aeroespaciais.

Fundição sob pressão semissólida (Rheocasting)

Visão geral

A reofundição ou fundição sob pressão semissólida utiliza metal parcialmente solidificado em vez de totalmente líquido. Isso mantém o metal em um estado semilíquido ou pastoso, o que faz com que ele flua suavemente para dentro do molde e reduz a turbulência e a porosidade.

Principais características

- Produz componentes com propriedades mecânicas superiores.

- Reduz os defeitos de contração e a porosidade.

- Ideal para peças complexas e de alta precisão.

Aplicativos comuns

- Quaisquer peças automotivas que exijam propriedades de alta resistência e leveza.

- Carcaças eletrônicas com detalhes finos.

- Para máquinas industriais com componentes que precisam resistir ao desgaste.

Metais comuns usados na fundição sob pressão

O processo de fabricação usado para injetar metal fundido em um molde sob alta pressão é a fundição sob pressão. O metal selecionado nesse processo também é essencial para a resistência e a durabilidade do produto final e para sua aplicação. Vários metais podem ser usados para essa fundição, mas os metais não ferrosos (ou metais sem ferro) são os mais usados, pois têm pontos de fusão mais baixos e são mais fundíveis.

Os metais mais usados na fundição sob pressão, com suas propriedades e usos, são mencionados abaixo.

1. Alumínio

Entre os metais usados em fundição sob pressão, No entanto, o alumínio é o mais amplamente utilizado e tem a combinação ideal de boa resistência, baixo peso e resistência à corrosão. Com uma densidade relativamente baixa, ele é um bom candidato para ser usado em setores em que são necessários componentes de baixa densidade com alta resistência.

Vantagens do alumínio na fundição sob pressão

- É leve e resistente, pois é usado nos setores automotivo e aeroespacial para reduzir o peso.

- Resistente à corrosão - Adequado para aplicações externas e marítimas.

- Boa condutividade térmica e elétrica - Usado em caixas eletrônicas e dissipadores de calor.

Aplicações comuns de peças fundidas sob pressão de alumínio

- Blocos de motor, carcaças de transmissão, rodas, etc. (peças automotivas).

- Componentes aeroespaciais (estruturas de aeronaves, suportes).

- Eletrônicos de consumo (corpos de smartphones, carcaças de laptops).

Normalmente, o alumínio é fundido em câmara fria devido ao seu alto ponto de fusão.

2. Zinco

Outro metal popular para fundição sob pressão é o zinco, conhecido por sua alta precisão, resistência e facilidade de fundição. No entanto, o ponto de fusão mais baixo do zinco em comparação com o alumínio o torna adequado para a fundição sob pressão em câmara quente e produz ciclos de produção mais rápidos.

Vantagens do zinco na fundição sob pressão

- Alta resistência e durabilidade - Ideal para componentes mecânicos.

- Baixo ponto de fusão - Permite uma produção mais rápida e maior vida útil do molde.

- Bom acabamento superficial - Reduz a necessidade de pós-processamento extensivo.

Aplicações comuns de peças fundidas sob pressão de zinco

- Pequenos componentes mecânicos (engrenagens, fixadores, dobradiças).

- Conectores elétricos e eletrônicos.

- Inclui componentes adicionais, como peças automotivas (suportes, maçanetas, travas de porta).

Além disso, o zinco é mais barato que o alumínio e, portanto, é o material preferido na produção de peças pequenas.

3. Magnésio

Como metal estrutural para fundição sob pressão, o magnésio é o metal mais leve usado e oferece uma relação excepcional entre resistência e peso. Ele pesa cerca de 30% a menos em comparação com o alumínio, o que o torna uma boa opção para aplicações que exigem redução de peso.

Vantagens do magnésio na fundição sob pressão

- Extremamente leve - Ideal para aplicações aeroespaciais e automotivas.

- Boa força e resistência ao impacto - Pode suportar estresse mecânico.

- É muito fácil de trabalhar (usinabilidade) do que outros metais.

Aplicações comuns de peças fundidas sob pressão de magnésio

- É usado no setor automotivo (volantes, estruturas do painel de instrumentos).

- Setor aeroespacial (drones e peças de aeronaves).

- Eletrônicos de consumo (corpos de laptops e câmeras).

Embora a forma em pó do magnésio seja altamente inflamável, as peças fundidas sob pressão são suficientemente estáveis e seguras para uso industrial.

4. Cobre e ligas de cobre (latão e bronze)

Ele tem alta condutividade térmica e elétrica, e o cobre e suas ligas (latão, bronze) são usados em aplicações elétricas e de encanamento por causa disso. Embora tenham um preço mais alto e sejam mais pesados do que o zinco e o alumínio, eles têm maior resistência à corrosão e ao desgaste.

Vantagens do cobre e suas ligas na fundição sob pressão

- Excelente condutividade elétrica - Usado em componentes eletrônicos e elétricos.

- É resistente à corrosão e adequado para aplicações de encanamento e marítimas.

- Resistência superior ao desgaste - Garante peças mais duradouras.

Aplicações comuns de peças fundidas sob pressão de cobre e ligas de cobre

- Conectores e terminais elétricos.

- Acessórios e válvulas de encanamento.

- Componentes de maquinário industrial.

Embora o cobre não seja normalmente utilizado tanto quanto o alumínio ou o zinco na fundição sob pressão, ele ainda é crucial nessas aplicações especializadas em que são necessárias alta durabilidade e condutividade.

5. Também chumbo e estanho (não muito comuns atualmente)

Para aplicações especializadas, a fundição sob pressão de chumbo e estanho já foi muito difundida devido a seus baixos pontos de fusão e excelente resistência à corrosão. No entanto, seu uso caiu drasticamente nos últimos anos devido a razões ambientais e de saúde.

Vantagens do chumbo e do estanho na fundição sob pressão (historicamente)

- A resistência à corrosão é boa - é usada em componentes de encanamentos e baterias.

- Macio e maleável - Adequado para aplicações de baixa tensão.

- Eles têm alta densidade e, por isso, são usados em aplicações de proteção contra radiação e isolamento acústico.

Aplicações comuns de peças fundidas sob pressão de chumbo e estanho (agora limitado)

- Terminais da bateria.

- Rolamentos e peças de solda macia.

- Componentes de blindagem na proteção contra radiação.

Como as regulamentações ambientais continuam a aumentar, tornou-se necessário que os fabricantes encontrassem materiais mais seguros, como alumínio, zinco e magnésio.

Vantagens e desvantagens

Vantagens da fundição

- Baixo preço de produção - A fundição é um método de fabricação econômico, especialmente para pequenas séries de produção, porque é necessário pouco ferramental (ferramenta e matriz) em comparação com outros processos de fabricação.

- Pode criar formas grandes ou complexas - A fundição pode criar formas que são difíceis de lidar em um torno ou em uma usinagem, ou que são grandes demais para serem manipuladas.

- Funde uma grande variedade de materiais - com ferro, aço, alumínio, bronze etc.

- Uso eficiente do material - A fundição não desperdiça material porque o metal fundido é despejado diretamente nos moldes e não perde muito material em excesso.

- Produção em massa adequada - Uma vez estabelecido o molde, muitas das mesmas peças podem ser produzidas com relativa facilidade.

Desvantagens da fundição

- Menos preciso do que a fundição sob pressão. Os métodos tradicionais de fundição tendem a produzir imperfeições na superfície e variações dimensionais que ainda precisam ser usinadas.

- Os tempos de resfriamento mais longos e o processo de resfriamento e solidificação podem afetar a eficiência geral da produção.

- Mais trabalho de acabamento necessário - As peças fundidas terão uma superfície áspera ou excesso de material (flash) que deve ser removido por meio de usinagem, como retificação e polimento.

- Problemas de porosidade - Esse pode ser um problema de bolsas de ar ou vazios que surgem durante o processo de fundição e criam fraqueza na integridade estrutural.

- Degradação do molde - O uso de moldes reutilizáveis, com o tempo, degradará esses moldes e a espessura da parede das peças aumentará, com defeitos de produção associados e aumento dos custos de manutenção.

Vantagens da fundição sob pressão

- A fundição sob pressão oferece tanto produções de alta velocidade, adequadas para séries de produção de alto volume, quanto lotes de baixa produção.

- Cria peças fortes e dimensionadas com precisão - Devido ao processo de injeção de alta pressão, as peças saem de forma consistente, com tolerâncias estreitas e uma boa qualidade que minimiza ajustes posteriores.

- Não requer muito pós-processamento - As peças fundidas sob pressão geralmente têm superfícies lisas e detalhes limpos que não requerem usinagem secundária.

- A fundição sob pressão é excelente em termos de repetibilidade, permitindo uniformidade na produção em vários ciclos de produção, razão pela qual é o método preferido para a produção em massa.

- Bom acabamento superficial - Não requer nenhum acabamento, o que o torna muito adequado para a fabricação de produtos que levam em conta a estética.

Desvantagens da fundição sob pressão

- Custo inicial mais alto (os moldes são caros) - O projeto e a fabricação de moldes de fundição sob pressão podem ser caros e, portanto, não são econômicos se a produção for em pequena escala.

- Não é adequado para metais ferrosos - A fundição sob pressão é congelada para alumínio, zinco e magnésio, o que limita a gama de materiais possíveis.

- Não é adequado para peças grandes ou espessas - Os componentes de paredes finas são mais adequados para a fundição sob pressão do que os de paredes maciças ou espessas. A fundição sob pressão envolve um processo de resfriamento rápido.

- Porosidade - É possível que o produto tenha sido preenchido com ar durante o processo de moldagem por injeção, o que levará à porosidade, tornando o produto final fraco.

- Menos flexibilidade nas modificações de projeto - Depois que uma matriz é feita, a modificação do projeto das peças fundidas será cara e demorada em comparação com outros métodos de fundição.

8. Futuro da fundição e da fundição sob pressão

A fundição e a fundição sob pressão são promissoras para o futuro (pelo menos em breve) devido à automação e à impressão 3D. Algumas das principais tendências incluem:

- Materiais ecologicamente corretos - ligas sustentáveis e recicláveis.

- Manufatura inteligente - automação orientada por IA para eficiência.

- Integração da manufatura aditiva na forma de processos híbridos de fundição com impressão 3D.

Nos setores modernos, essas inovações melhorarão a produtividade, reduzirão o desperdício e diminuirão os custos de produção, tornando os processos de produção ainda mais indispensáveis.

Conclusão

Em vários setores, o processo de fabricação de componentes metálicos de alta qualidade continua a ser um dos principais processos de fabricação. As opções de fundição sob pressão têm muitas variantes, cada uma oferecendo benefícios diferentes para aplicações específicas. Peças fortes e densas são produzidas por fundição sob pressão por gravidade; peças estruturalmente sólidas com defeitos mínimos são produzidas por fundição sob pressão de baixa pressão. A fundição sob pressão tem excelente resistência e durabilidade, enquanto a fundição sob vácuo economiza na porosidade. Entretanto, a fundição sob pressão semi-sólida tem vantagens nas propriedades mecânicas e na precisão para aplicações de alto desempenho, e a escolha do método de fundição sob pressão depende da seleção de materiais, da complexidade da peça, do volume da peça e do tipo de propriedades mecânicas desejadas. O processo continua a ser refinado em termos de novos desenvolvimentos em automação, desenvolvimento de ligas e engenharia de precisão, tornando seu uso cada vez mais eficiente, menos oneroso e ecologicamente correto.

Devido à demanda dos setores por componentes mais leves, mais fortes e mais resistentes, a tecnologia evoluirá continuamente. Entretanto, os fabricantes podem evitar o desempenho ruim do produto, o desperdício e a ineficiência da produção escolhendo o método adequado de fundição sob pressão. Para escolher a melhor opção de fabricação, é necessário entender essas variantes de fundição sob pressão e obter a mais alta qualidade, confiabilidade e eficiência na produção.

Perguntas frequentes (FAQs)

1. Como funciona a fundição sob pressão e de que forma ela funciona?

A fundição de metal pelo processo conhecido como die casting é um processo no qual o metal fundido é injetado em um molde sob alta pressão. Isso permite que os fabricantes produzam peças metálicas complexas e de alta precisão com excelente acabamento de superfície e pouquíssima usinagem.

2. Quantos tipos de fundição sob pressão?

As principais formas de fundição sob pressão são Gravity Die Casting (GDC), Low Pressure Die Casting (LPDC), Squeeze Die Casting, Vacuum Die Casting e Semi Solid Die Casting. As diferentes vantagens e desvantagens de cada método dependem do material e da aplicação.

3. Quais metais são normalmente usados no processo de fundição sob pressão?

Alumínio, zinco, magnésio, cobre e suas ligas são os metais mais comumente usados na fundição sob pressão. O metal é escolhido pelo peso, força, resistência à corrosão e condutividade térmica.

4. Por que a fundição sob pressão é tão vantajosa?

Alta eficiência de produção, excelente precisão dimensional, mínimo desperdício de material, acabamento superficial suave e é possível produzir formas complexas com pouco pós-processamento.