Diferenças entre as ligas Zamak 3 e Zamak 5

As ligas de zamak usadas comumente na fundição sob pressão têm características atraentes que incluem versatilidade, resistência e durabilidade. De todas as Fundição sob pressão de zinco ligas, Zamak3 e Zamak5 são as mais predominantes devido às suas características especiais e à versatilidade das áreas de aplicação. Para evitar o comprometimento de suas funções, é importante que os fabricantes e engenheiros que fazem as escolhas aprendam e distingam as várias qualidades dessas ligas. Este guia discute todas as diferenças e semelhanças entre o Zamak 3 e o Zamak 5, bem como seu uso em várias configurações e seus recursos.

O que é Zamak?

Zamak, um termo que é um acrônimo para Zinco, Alumínio, Magnésio e Kupfer (original alemão para cobre), denota um grupo de ligas à base de zinco amplamente usadas para fundição sob pressão. Algumas das propriedades que tornam essas ligas desejáveis são: aparência polida, dimensões precisas e alta resistência à corrosão.

O tipo de liga Zamak varia de acordo com a proporção de alumínio, magnésio e cobre que contém. As duas formas mais comuns são Zamak 3 e Zamak 5, que têm diferentes configurações de parâmetros para diferentes setores.

Composição química do Zamak 3 e do Zamak 5

Isso ocorre porque o desempenho do Zamak 3 e do Zamak 5 depende da composição química. Essas duas ligas contêm grandes proporções de zinco, mas diferem em elementos secundários que resultam em propriedades diferentes.

| Elemento | Composição Zamak 3 (%) | Composição do Zamak 5 (%) |

| Zinco (Zn) | ~96 | ~95.5 |

| Alumínio (Al) | ~3.9 | ~3.9 |

| Magnésio (Mg) | ~0.04 | ~0.04 |

| Cobre (Cu) | 0 | ~0.75 |

Principais diferenças

- Zamak 3 carece de cobre, o que lhe confere uma resistência à corrosão ligeiramente melhor em ambientes específicos.

- Zamak 5 contém cerca de 0,75% de cobre, o que aumenta sua resistência e dureza.

- Comparação de propriedades mecânicas

É por esse motivo que o Zamak 3 e o Zamak 5 têm algumas variações nas propriedades mecânicas, que são resultado das diferenças em sua formulação. Isso afeta seu uso, bem como a eficiência de trabalho em diferentes circunstâncias.

Tabela: Propriedades mecânicas do Zamak 3 vs. Zamak 5

| Propriedade | Zamak 3 | Zamak 5 |

| Densidade (g/cm³) | 6.6 | 6.7 |

| Resistência ao rendimento (Mpa) | 220 | 250 |

| Alongamento (%) | 10 | 7 |

| Dureza (Brinell) | 82 | 90 |

| Resistência ao impacto (J) | Maior que o Zamak 5 | Inferior ao Zamak 3 |

Análise

- Força: O Zamak 5 tem maior resistência à tração e ao escoamento, o que o torna mais robusto para aplicações exigentes.

- Ductilidade: O Zamak 3 apresenta melhor alongamento e resistência ao impacto, sendo adequado para peças que exigem flexibilidade.

- Dureza: A maior dureza do Zamak 5 garante maior resistência ao desgaste.

- Aplicações do Zamak 3 e do Zamak 5 produtos de fundição sob pressão

Ou seja, as propriedades do Zamak 3 e do Zamak 5 os tornam adequados para usos específicos.

Zamak 3 fundição Aplicativos

- Bens de consumo: Comumente visto em produtos finais fundidos sob pressão, como maçanetas de carro, zíperes e outras peças ornamentais pequenas.

- Eletrônicos: As peças de fundição sob pressão Zamak 3 também podem manter uma dimensão mais estável do que outras ligas de fundição sob pressão, especialmente para aplicações em caixas ou invólucros.

- Brinquedos: Também conhecidos por seu bom acabamento de superfície e material fácil de usinar, muitos brinquedos fundidos sob pressão feitos com o processo de fundição sob pressão zamak 3

Zamak 5 fundição sob pressão Aplicativos

- Setor automotivo: Devido à alta resistência, as peças de fundição sob pressão da liga Zamak 5 são usadas nas partes estruturais e funcionais de uma variedade de aparelhos.

- Hardware: As peças de instrumentos de escrita - dobradiças, suportes e travas de zinco fundido sob pressão - se beneficiam de sua maior dureza.

- Equipamentos industriais: As peças de fundição sob pressão Zamak 5 são a escolha para todas as peças de liga de zinco que sofrem altas tensões.

Tabela: Aplicativos por setor

| Setor | Zamak 3 fundição sob pressão | Zamak 5 fundição sob pressão |

| Bens de consumo | Pequenos itens decorativos | Peças funcionais para serviços pesados |

| Automotivo | Peças internas de baixo estresse | Peças estruturais de alta tensão |

| Eletrônicos | Alojamentos de precisão | Componentes resistentes ao calor |

Vantagens e limitações

Vantagens do Zamak 3 produtos de fundição sob pressão

- Custo-benefício: Menor custo de material em comparação com as ligas Zamak 5.

- Resistência à corrosão: Excelente em ambientes onde o cobre aceleraria a corrosão.

- Facilidade de fundição: Oferece melhor fluidez durante o processo de fabricação de fundição sob pressão de zinco.

Vantagens do Zamak 5 produtos de fundição sob pressão

- Resistência e dureza: Maior força mecânica e resistência ao desgaste.

- Durabilidade: Mais adequado para aplicações de alto estresse.

- Tratamento de superfície: Maior adequação para chapeamento e acabamento.

Limitações

Zamak 3:

Manutenção de potência limitada quando necessário para operar em condições de alto estresse.

Zamak 5:

Esse é outro motivo para uma resistência à corrosão ligeiramente menor em concentrações mais altas de cobre presentes na liga.

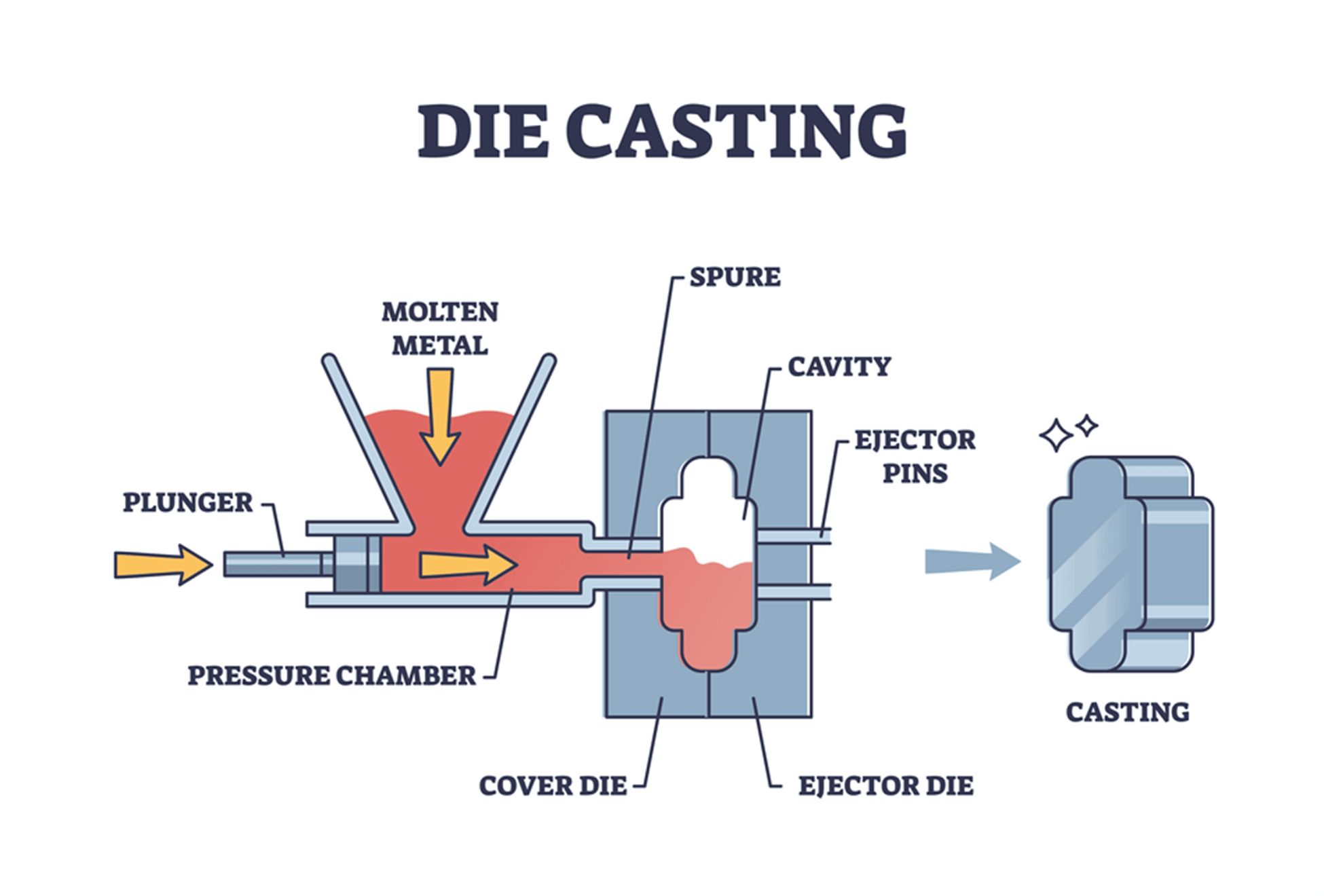

Fundição sob pressão Zamak 3 vs. Fundição sob pressão Zamak 5

A fundição sob pressão é um processo de forçar um metal sob alta pressão em uma cavidade do molde. Ambos fundição sob pressão Zamak 3 e fundição sob pressão Zamak 5 são excelentes na produção de formas complexas com tolerâncias rígidas, mas há diferenças notáveis:

| Parâmetro | Fundição sob pressão Zamak 3 | Fundição sob pressão Zamak 5 |

| Fluidez | Superior | Um pouco menor |

| Encolhimento | Mínimo | Um pouco mais alto |

| Temperatura de fundição | Inferior (~380°C) | Um pouco mais alto (~385°C) |

| Usinabilidade | Excelente | Bom |

Visão geral do processo de fundição sob pressão

Principais considerações:

- Facilidade de uso: A fundição sob pressão de Zamak 3 também tem vantagens de desenho em relação às outras, devido à sua temperatura de fundição comparativamente mais baixa e melhor fluidez.

- Tolerância ao estresse: Portanto, a fundição sob pressão Zamak 5 pode ser usada em uma aplicação com peças e componentes robustos.

- Escolhendo a liga certa

Fatores a serem considerados

Requisitos de inscrição:

- Para aplicações que precisam de alta estabilidade dimensional, resistência à corrosão e rolamento de baixa tensão: o material de liga Zamak 3 deve ser usado.

- Ao selecionar a resistência e a dureza, escolha a liga Zamak 5 para peças que exigem altos níveis de durabilidade e menor tolerância a tensões.

Custo:

- Observa-se que a liga Zamak 3 é um pouco mais barata do que a liga Zamak 5.

Meio ambiente:

- O Zamak 3 pode se sair melhor em circunstâncias corrosivas devido à falta de cobre na liga.

Tabela de decisões: Zamak 3 vs. Zamak 5

| Requisito | Liga recomendada |

| Alta resistência | Liga metálica Zamak 5 |

| Eficiência de custos | Liga metálica Zamak 3 |

| Resistência à corrosão | Liga metálica Zamak 3 |

| Resistência ao desgaste | Liga metálica Zamak 5 |

Casos práticos de uso do Zamak 3 e do Zamak 5

Assim, investigaremos como os cenários adotados do Zamak 3 e do Zamak 5 funcionam na prática. Isso também deixará claro para eles os benefícios e a natureza de sua aplicabilidade a determinadas funções.

Zamak 3 na prática

- Indústria de eletrônicos: A fundição sob pressão Zamak 3 é usada predominantemente para aplicações em que os materiais

Os requisitos de resistência à corrosão são moderadamente altos quando é aplicável à fundição sob pressão de carcaças e conectores eletrônicos. O material tem coeficientes de expansão térmica muito baixos e alta estabilidade de dimensões, o que permite manter as tolerâncias apertadas necessárias para componentes com ajustes e alinhamento críticos. - Produtos de consumo: Em comparação com o Zamak 2, a liga Zamak 3 oferece melhor acabamento superficial, um elemento que a torna ideal para uso em produtos decorativos, joias, molduras e pequenas ferramentas.

- Prototipagem: Em geral, a liga de teste proposta pode ser fundida e usinada em um período de tempo relativamente curto, o que a torna adequada para uso na montagem de protótipos.

Zamak 5 na prática

- Setor automotivo: Portanto, o Zamak 5 é amplamente utilizado em peças estruturais, como suportes, carcaças de engrenagens ou componentes de motores, pois oferece maior resistência e dureza.

- Ferragens para construção: Sua durabilidade e resistência ao desgaste tornam o Zamak 5 adequado para dobradiças, fechaduras e acessórios arquitetônicos.

- Equipamentos industriais: A liga Zamak 5 é excelente na criação de peças robustas para máquinas, oferecendo longevidade sob condições de estresse e desgaste.

Estudo de caso: Fundição sob pressão de Zamak 3 vs. Fundição sob pressão de Zamak 5 em aplicações automotivas

Cenário

Um fabricante de automóveis precisa de peças de fundição sob pressão para acessórios internos e suportes de apoio.

- Acessórios internos:

- Material: Zamak 3.

- Motivo: As conexões devem proporcionar melhor controle dimensional, aparência e resistência à corrosão. Essas propriedades são perfeitamente adequadas ao Zamak 3 e, por isso, ele atende perfeitamente aos requisitos.

- Resultado: Fabricação econômica acompanhada de peças adequadamente trabalhadas e brilhantes.

- Suportes estruturais:

- Material: Zamak 5.

- Motivo: As tensões mecânicas observadas nos suportes exigem maior resistência à tração e dureza do material. Esse é o tipo de durabilidade que o Zamak 5 oferece.

- Resultado: Componentes duráveis que resistem ao uso prolongado sem deformação.

Tendências emergentes em aplicações de ligas de zamak

Com os avanços nas tecnologias de fabricação e na ciência dos materiais, Liga metálica Zamak 3 e Liga metálica Zamak 5 estão encontrando aplicações inovadoras:

- Integração da manufatura aditiva:

- Combinação Zamak fundido sob pressão componentes com peças impressas em 3D para soluções híbridas.

- A precisão dimensional das ligas de Zamak complementa a capacidade de personalização da manufatura aditiva.

- Fabricação verde:

- A reciclagem de chapas metálicas de ligas de Zamak está em alta porque reduz o aspecto do desperdício e a prática afeta o ambiente natural.

- Tanto o Zamak 3 quanto o Zamak 5 são 100% Materiais recicláveis Utilizados para fundição: Sustentável. Impacto.

- Tanto o Zamak 3 quanto o Zamak 5 são totalmente recicláveis, alinhando-se às metas de sustentabilidade.

- Produção de peças em miniatura:

- Espera-se que ambas as ligas encontrem cada vez mais aplicações em microfusão para fabricantes de peças minúsculas para dispositivos eletrônicos e equipamentos médicos.

Acabamento de superfície avançado para Zamak 3 e Zamak 5

A aplicação de um acabamento de superfície adequado é importante para melhorar a aparência, as propriedades anticorrosivas e o desempenho geral das peças fundidas sob pressão. Os dois materiais Zamak 3 e Zamak 5 podem ser facilmente polidos com o uso de diferentes processos de acabamento.

Métodos populares de acabamento

- Galvanoplastia:

- Proporciona um acabamento durável e decorativo.

- O maior teor de cobre do Zamak 5 resulta em uma melhor adesão durante o revestimento.

- Revestimento em pó:

- Oferece resistência robusta à corrosão e personalização de cores.

- Comum para produtos de consumo e componentes externos.

- Polimento e lustro:

- Aplicado principalmente no Zamak 3 para produzir um acabamento polido e espelhado.

Comparação de compatibilidade de acabamento

| Método de acabamento | Desempenho do Zamak 3 | Desempenho do Zamak 5 |

| Galvanoplastia | Bom | Excelente |

| Revestimento em pó | Excelente | Excelente |

| Polimento | Superior | Bom |

Infográfico resumindo Zamak 3 vs. Zamak 5

Zamak 3:

- Estabilidade dimensional superior.

- Econômico e resistente à corrosão.

- Ideal para produtos de consumo e eletrônicos.

Zamak 5:

- Maior resistência e dureza.

- Adequado para componentes estruturais e resistentes ao desgaste.

- Preferido para aplicações automotivas e industriais.

Principais percepções e recomendações

Quando escolher o Zamak 3:

- optar por Zamak 3 quando o custo é uma prioridade e a aplicação exige excelente fluidez e resistência à corrosão sem demandas de alta tensão.

- Ideal para bens de consumo, eletrônicos e protótipos.

Quando escolher o Zamak 5:

- Selecione Zamak 5 para aplicações que exigem maior força mecânica e resistência ao desgaste.

- Mais adequado para componentes automotivos, maquinário industrial e hardware sujeitos a estresse.

Comparação do desempenho a longo prazo do Zamak 3 e do Zamak 5

Portanto, é necessário considerar a diferença de desempenho de longo prazo existente entre o Zamak 3 e o Zamak 5. Essas duas ligas têm características de capacidade de serviço diferentes, como seus níveis de durabilidade em condições ambientais e operacionais, estresse, temperatura e ambientes corrosivos.

Resistência à corrosão

- Zamak 3:

- Resistência superior à corrosão devido à ausência de cobre.

- Apresenta desempenho excepcional em ambientes úmidos e levemente corrosivos.

- Ideal para aplicações em que o componente será exposto à umidade ou a condições úmidas.

Zamak 5:

- O teor de cobre aumenta a resistência, mas reduz um pouco a resistência à corrosão.

- Tratamentos de superfície adicionais, como galvanização ou revestimento, geralmente são necessários para melhorar sua resistência em ambientes altamente corrosivos.

Resistência ao estresse e à fadiga

- Zamak 3:

- Sua maior porcentagem de alongamento permite que ele resista a pequenas deformações sem rachar, tornando-o adequado para aplicações de baixa tensão e alta durabilidade.

Zamak 5:

- Projetado para ambientes de maior estresse devido à sua resistência à tração e dureza superiores. É menos propenso a desgaste ou deformação sob cargas mecânicas consistentes.

Desempenho de temperatura

Embora ambas as ligas tenham bom desempenho em temperaturas operacionais padrão, nenhuma delas é adequada para aplicações em temperaturas extremamente altas, pois as ligas à base de zinco têm pontos de fusão relativamente baixos (~380-400°C).

Manutenção e longevidade: Considerações práticas

Requisitos de manutenção

Zamak 3: Manutenção mínima devido à sua excelente resistência à corrosão. Os componentes feitos de Zamak 3 geralmente requerem pouco ou nenhum tratamento adicional em ambientes padrão.

Zamak 5: Pode exigir inspeção regular e revestimentos adicionais em ambientes onde se espera corrosão ou alto desgaste.

Longevidade em vários setores

Eletrônicos e bens de consumo (Zamak 3):

- A longevidade depende do uso adequado e do mínimo de estresse físico.

- Excelente para itens destinados a ambientes internos ou controlados.

Aplicações automotivas e industriais (Zamak 5):

- Vida útil excepcional quando usado em cenários de alta resistência e desgaste.

- Requer proteção adequada da superfície para aplicações externas ou corrosivas.

Aspectos ambientais e de sustentabilidade

Reciclagem e reutilização

Tanto o Zamak 3 quanto o Zamak 5 são 100% recicláveis, alinhando-se às metas modernas de sustentabilidade na fabricação. O Zamak reciclado retém quase todas as suas propriedades originais, o que o torna um material altamente sustentável para os setores que buscam reduzir sua pegada ambiental.

- Zamak 3: Mais fácil de reciclar devido à ausência de cobre, simplificando os processos de separação e purificação.

- Zamak 5: Embora a reciclagem seja um pouco mais complexa devido ao seu conteúdo de cobre, ainda é uma opção viável e ecologicamente correta.

Impacto ambiental

As ligas de Zamak contribuem para uma fabricação ecologicamente correta devido a:

- Menor consumo de energia no processo de fundição em comparação com outros metais, como alumínio ou aço.

- Redução do desperdício, pois os processos de fundição sob pressão produzem componentes com perda mínima de material.

Gráfico de comparação visual: Zamak 3 vs. Zamak 5

| Recurso | Zamak 3 | Zamak 5 |

| Resistência à corrosão | Superior | Bom |

| Resistência à tração | Moderado | Alta |

| Dureza | Moderado | Alta |

| Custo | Inferior | Mais alto |

| Reciclabilidade | Excelente | Excelente |

| Fluidez na fundição | Superior | Bom |

| Aplicativos | Componentes de baixo estresse | Componentes de alto estresse |

Avanços na tecnologia de fundição sob pressão para Zamak 3 e Zamak 5

A evolução dos processos de fundição sob pressão melhorou significativamente a eficiência e a qualidade dos componentes feitos de Zamak 3 e Zamak 5. Técnicas avançadas agora permitem que os fabricantes alcancem tolerâncias ainda mais rígidas, geometrias intrincadas e acabamentos mais suaves, beneficiando uma série de setores.

Principais aprimoramentos tecnológicos

- Fundição sob pressão de alta pressão (HPDC):

- Permite ciclos de produção rápidos com excelente repetibilidade.

- Tanto o Zamak 3 quanto o Zamak 5 têm um desempenho excepcional em HPDC devido aos seus baixos pontos de fusão e fluidez.

- Fundição sob pressão assistida a vácuo:

- Reduz a porosidade, o que é fundamental para garantir a resistência e a confiabilidade dos componentes do Zamak 5 em aplicações de alta tensão.

- Melhora o acabamento da superfície de ambas as ligas de Zamak, aprimorando sua adequação para fins decorativos e funcionais.

- Fundição de parede fina:

- Permite a produção de componentes leves e resistentes, particularmente úteis para o Zamak 5 em aplicações automotivas.

- Sistemas automatizados:

- A integração da robótica e da IA para ciclos precisos de injeção e resfriamento minimizou o erro humano, melhorando a consistência dos componentes feitos de Zamak 3 e Zamak 5.

Tendências de mercado: Demanda crescente por Zamak 3 e Zamak 5

A demanda por Liga metálica Zamak 3 e Liga metálica Zamak 5 está em alta devido à sua versatilidade e adaptabilidade em todos os setores. Veja a seguir algumas tendências emergentes que impulsionam essa demanda:

1. aumento do uso de veículos elétricos (EVs):

- Zamak 5 está sendo utilizado em componentes de EV devido às suas propriedades leves e resistentes, contribuindo para a eficiência energética.

- Os fabricantes de veículos elétricos preferem o Zamak 3 para componentes internos em que a precisão e a estética são vitais.

2. expansão no setor de dispositivos médicos:

- A biocompatibilidade e a estabilidade dimensional do Zamak 3 o tornam adequado para dispositivos médicos não implantáveis.

- O Zamak 5 é usado para ferramentas e equipamentos duráveis e resistentes ao desgaste.

3.Adoção em eletrônicos de consumo:

- Com a miniaturização dos dispositivos, as duas ligas de Zamak estão ganhando força por sua capacidade de criar peças complexas e de alta resistência para smartphones, laptops e tecnologia vestível.

Desafios e soluções no uso de ligas de Zamak

Desafios

Preocupações com a corrosão do Zamak 5:

A presença do cobre pode levar à corrosão galvânica quando em contato com outros metais.

Baixa resistência ao calor:

Ambas as ligas de Zamak não são adequadas para aplicações de alta temperatura devido aos seus pontos de fusão.

Imperfeições na superfície:

A porosidade durante a fundição pode afetar a aparência final e a integridade estrutural.

Soluções

Revestimentos avançados:

Técnicas como cromagem ou anodização podem atenuar a corrosão e melhorar a resistência ao calor.

Técnicas de fundição otimizadas:

A fundição a vácuo reduz a porosidade, garantindo peças de maior qualidade.

Combinações de materiais:

O uso do Zamak 5 para peças estruturais e do Zamak 3 para componentes decorativos de baixa tensão otimiza o desempenho e o custo.

Um olhar sobre o futuro das ligas de Zamak

O futuro da Zamak 3 e Zamak 5 reside em sua adaptação contínua às tecnologias e aos setores emergentes. Com os avanços contínuos, essas ligas estão preparadas para continuar sendo materiais essenciais na fabricação moderna.

Perspectivas futuras

- Formulações de ligas aprimoradas:

Há pesquisas em andamento para melhorar a resistência à corrosão e a estabilidade térmica sem comprometer a força.

- Integração com a manufatura inteligente:

Os gêmeos digitais e os sistemas de monitoramento habilitados para IoT aumentarão a precisão e a eficiência dos processos de fundição sob pressão.

- Iniciativas de reciclagem ampliadas:

A economia circular impulsionará os esforços para reciclar as ligas de Zamak, reduzindo os custos e o impacto ambiental.

- Aplicações mais amplas no setor aeroespacial:

As ligas leves de Zamak, especialmente a Zamak 5, estão sendo exploradas para uso em componentes aeroespaciais não críticos.

Conclusão

Portanto, é possível destacar que a escolha entre o Zamak 3 e o Zamak 5 depende apenas de algumas características do projeto em questão. Sobre isso, Zamak 3 tem excelente resistência à corrosão, baixo custo e boas características de fundição e, por isso, é usado em produtos de consumo, eletrônicos e peças ornamentais. Por outro lado, o Zamak 5 oferece melhor resistência, dureza e resistência ao desgaste e, portanto, é amplamente utilizado no setor automotivo, nas indústrias e nos setores de hardware.

Ao conhecer as funcionalidades dessas ligas e como elas são adequadas em termos funcionais, estéticos e econômicos, é possível garantir o uso, a dimensão e a durabilidade corretos dos componentes. Essas duas ligas mantêm sua utilidade no ambiente de fabricação atual graças à sua extrema adaptabilidade.

A CNM CASTING é uma das 10 principais Fundição sob pressão na China fabricantes na China que oferecem ferramentas e peças de fundição sob pressão personalizadas em zinco, alumínio, magnésio, cobre e outras ligas metálicas, não apenas fundição sob pressão, mas também molde de injeção de plástico, usinagem CNC, serviços de acabamento, embalagem e serviços de montagem para o mundo, se você tiver um projeto que precise de suporte, entre em contato comigo.