Odlewanie wysokociśnieniowe (HPDC) jest jednym z najczęściej wykorzystywanych procesów odlewania metali w obecnej produkcji. Producenci wybierają HPDC, ponieważ umożliwia on produkcję złożonych części metalowych, które osiągają zarówno wysoką precyzję, jak i szybkie tempo produkcji, doskonałą dokładność wymiarową i gładkie wykończenia. HPDC umożliwia przemysłowi motoryzacyjnemu i lotniczemu oraz produkcji komponentów elektronicznych i towarów konsumpcyjnych wytwarzanie lekkich, trwałych części do zastosowań takich jak silniki i obudowy, elementy konstrukcyjne i zespoły mechaniczne. Proces produkcji wysokociśnieniowych odlewów ciśnieniowych wiąże się z licznymi zagrożeniami, które powodują istotne wady obniżające jakość produktu, skracając jednocześnie jego żywotność i pogarszając wydajność. Różne wady powstają w wyniku niewłaściwej konstrukcji formy, turbulentnego przepływu stopionego metalu, uwięzionych gazów, niespójnych szybkości chłodzenia i naprężeń termicznych podczas procesu produkcyjnego. Technologia HPDC napotyka siedem podstawowych wad, które obejmują porowatość, zimne zamknięcia, wady skurczowe, powstawanie wypływek, wady powierzchniowe, błędne serie, erozję matrycy i lutowanie. Tego typu wady produkcyjne powodują pogorszenie wytrzymałości materiału, a jednocześnie tworzą nieregularne wymiary i niepożądane efekty wizualne, które mogą powodować awarie komponentów. Producenci walczą z problemami produkcyjnymi poprzez optymalizację parametrów przetwarzania i lepsze metody mielenia wraz z systemami kontrolowanej temperatury i procedurami odlewania wspomaganego próżnią. Monitorowanie w czasie rzeczywistym i oprogramowanie symulacyjne to zaawansowane metody kontroli jakości, które zwiększają wydajność i niezawodność procesu odlewania ciśnieniowego.

Niniejszy artykuł zawiera kompleksową analizę standardowych kwestii związanych z produkcją pod wysokim ciśnieniem. odlewanie ciśnieniowe technologia z wyjaśnieniem przyczyn źródłowych i strategii rozwiązań w celu zmniejszenia tych wad. Tylko poprzez zrozumienie tych wyzwań i zastosowanie najlepszych praktyk producenci mogą poprawić jakość, trwałość i oczywiście wydajność swoich komponentów odlewanych ciśnieniowo, a jednocześnie zmniejszyć ilość odpadów i koszty produkcji. Biegłość w zakresie tych wad produkcyjnych pomoże inżynierom odlewnictwa, kierownikom produkcji i specjalistom ds. kontroli jakości zoptymalizować ich procesy w celu uzyskania najlepszych wyników odlewania ciśnieniowego.

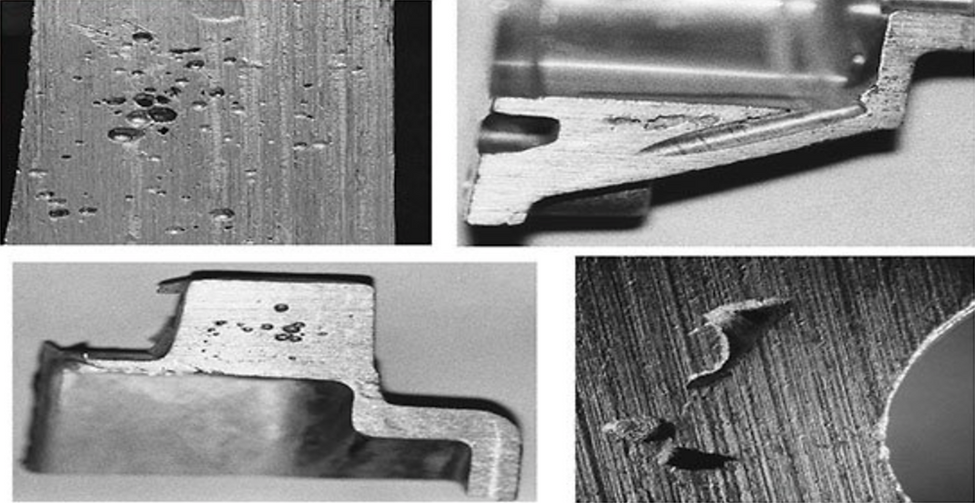

1. Porowatość

Porowatość jest definiowana przez małe otwory lub wtrącenia gazowe znajdujące się w metalowej matrycy, co w rezultacie wpływa na właściwości mechaniczne, zmniejszając wytrzymałość, w tym umożliwiając przepływ powietrza i gazów przez strukturę oraz prowadząc do widocznych defektów powierzchni w produktach odlewanych ciśnieniowo.

Przyczyny:

- Zawartość gazowa, która jest obecna w materiałach przed odlewaniem.

- Nadmierne turbulencje w przepływie stopionego metalu.

- Słaba wentylacja i niewłaściwa konstrukcja formy.

- Szybkie krzepnięcie, które powoduje porowatość skurczową.

- Zanieczyszczenie stopionego metalu.

- Niewystarczające ciśnienie, które powoduje brak równomiernego przepływu metalu.

Zapobieganie i rozwiązania:

- Upewnij się, że zapewniono odpowiednie odprowadzanie gazu poprzez zaprojektowanie wrót i otworów wentylacyjnych.

- Zwolnij tempo wtrysku, aby zwiększyć gładkość metalu wchodzącego do wnęki.

- Problem z zatrzymywaniem powietrza powinien zostać rozwiązany za pomocą techniki odlewania próżniowego.

- Upewnij się, że stopiony metal jest wystarczająco odgazowany przed wtryskiem.

- Kontrolowanie szybkości chłodzenia w celu przezwyciężenia problemu pęknięć i powstawania innych wad krzepnięcia.

- Często sprawdzaj i czyść powierzchnie matrycy, aby zmniejszyć ryzyko porowatości spowodowanej zanieczyszczeniami.

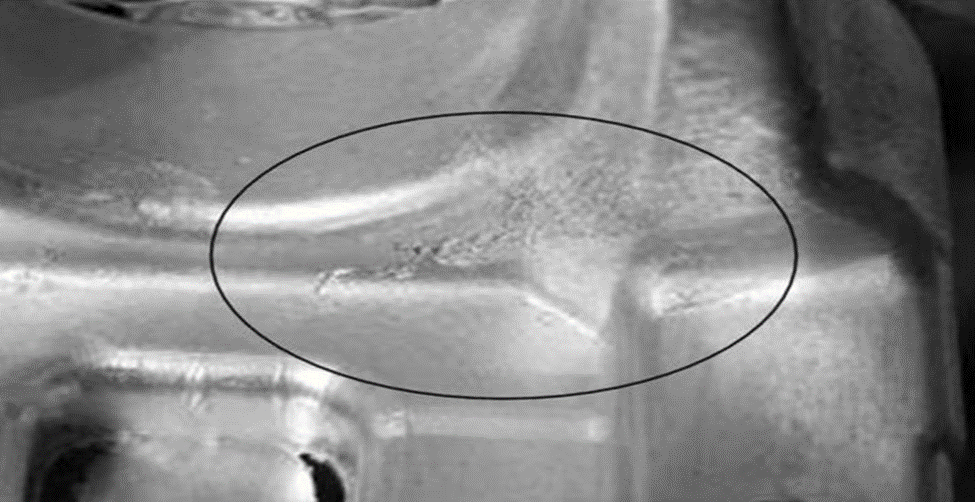

2. Zimne zamknięcie

Zimne zamknięcie powstaje, gdy dwa strumienie stopionego metalu nie łączą się prawidłowo i tworzą słabe obszary łączenia lub widoczne szwy w odlewie. Wada ta nie tylko zmniejsza wytrzymałość mechaniczną, ale także zwiększa ryzyko pęknięcia, a także negatywnie wpływa na trwałość i wygląd komponentu.

Przyczyny:

- Niska temperatura stopionego metalu.

- Charakteryzuje się niską prędkością wtrysku, co zazwyczaj prowadzi do przedwczesnego krzepnięcia.

- Słaba konstrukcja formy z niewystarczającą liczbą kanałów przepływu.

- Może to powodować nadmierne utlenianie, które tworzy warstwy powierzchniowe uniemożliwiające prawidłowe połączenie.

- Niespójny przepływ metalu z powodu złej konstrukcji systemu bramkowania.

Zapobieganie i rozwiązania:

- Ponadto należy utrzymywać najbardziej optymalną temperaturę zalewania metalu, aby zapewnić odpowiednią płynność.

- Zwiększ prędkość wtrysku, aby dokończyć napełnianie i utworzyć pojedynczy element.

- Wyeliminuj niepotrzebne bariery przepływu w projekcie formy, aby metal mógł poruszać się bez trudności.

- Wykrywanie i rozwiązywanie problemów z przepływem przed rozpoczęciem produkcji za pomocą narzędzi do analizy termicznej.

- Należy zastosować odpowiednie techniki wentylacji, aby uniknąć uwięzienia powietrza, które często potęguje wady zimnego zamknięcia.

3. Wady skurczowe

Wady skurczowe powstają w wyniku kurczenia się metalu podczas chłodzenia, co prowadzi do powstawania wewnętrznych pustek lub ubytków, które pogarszają integralność strukturalną odlewu. W rezultacie wady te zmniejszają wytrzymałość mechaniczną produktu końcowego, powodują potencjalne uszkodzenia pod wpływem naprężeń i powodują niską jakość powierzchni, wpływając w ten sposób zarówno na funkcjonalność, jak i estetykę produktów końcowych.

Przyczyny:

- Nieodpowiednie podawanie metalu podczas krzepnięcia

- Szybkość chłodzenia jest nierównomierna z powodu niewłaściwej konstrukcji matrycy

- Wysoki skurcz metalu ze względu na skład stopu

- Szybkie chłodzenie powodujące miejscowy skurcz

- Niewystarczające ciśnienie podczas fazy krzepnięcia

Zapobieganie i rozwiązania:

- Modyfikacja formy w celu zapewnienia równomiernego chłodzenia i właściwego podawania stopionego metalu.

- Używaj stopów o niższej tendencji do kurczenia się i lepszych właściwościach krzepnięcia.

- Służy do optymalizacji ustawień ciśnienia podczas krzepnięcia w celu wypełnienia i zminimalizowania pustek skurczowych.

- Stosuj kontrolowane metody chłodzenia, aby osiągnąć równowagę w szybkości krzepnięcia i obniżyć naprężenia termiczne.

- Wdrożenie narzędzi do monitorowania i symulacji w czasie rzeczywistym w celu przewidywania i zapobiegania defektom skurczów.

4. Formacja błyskowa

Nadmiar cienkich warstw metalu utworzonych na linii podziału lub w szczelinie matrycy z powodu ucieczki metalu pod wysokim ciśnieniem jest określany jako wypływka. Chociaż wypływkę można przyciąć po odlewaniu, nadmierna wypływka prowadzi do zwiększonego marnotrawstwa materiału, zużycia narzędzi i związanych z tym kosztów produkcji, a tym samym zmniejsza ogólną wydajność procesu odlewania ciśnieniowego.

Przyczyny:

- Nadmierne ciśnienie wtrysku powoduje wtłaczanie stopionego metalu w szczeliny matrycy.

- Zużyta matryca lub nieprawidłowa blokada matrycy umożliwiająca wycieki.

- W przypadku niewystarczającej siły zacisku, powodującej rozdzielenie matrycy podczas wtrysku.

- Będą one źle leżeć, pozostawiając szczeliny, przez które może wyciekać metal.

- Niejasna kontrola przepływu metalu przez smarowanie matrycy

Zapobieganie i rozwiązania:

- Należy zachować odpowiednią siłę zacisku, aby uniknąć rozdzielenia matrycy i powstawania wypływek.

- Regularnie sprawdzaj i wymieniaj zużyte matryce, aby uzyskać prawidłowe uszczelnienie.

- Zapewnij optymalne ustawienia ciśnienia, aby napełnianie odbywało się z minimalnym zapłonem.

- Aby zapobiec niezamierzonym szczelinom i wyciekom metalu, należy poprawić wyrównanie matrycy.

- Stosuj precyzyjne techniki smarowania matryc, aby kontrolować przepływ metalu i ograniczyć jego nadmierne wydostawanie się.

5. Kontrola wad powierzchniowych (pęcherze, pęknięcia i zmarszczki)

Różnorodne wady powierzchniowe, pęcherze, pęknięcia i zmarszczki pogarszają wygląd i wytrzymałość mechaniczną odlewu i należy im zapobiegać i je eliminować. Powoduje to wady spawalnicze, które zmniejszają trwałość produktu, zwiększają współczynnik odrzutów i sprawiają, że produkt słabo przylega po obróbce po odlewaniu, takiej jak malowanie lub powlekanie.

Przyczyny:

- Powietrze uwięzione w ciekłym plastiku podczas nalewania.

- Ponadto występują naprężenia termiczne i nieregularności powierzchni spowodowane nierównomiernym chłodzeniem.

- Przegrzanie lub źle kontrolowana temperatura podczas krzepnięcia.

- Lub zanieczyszczenia metalu lub wtrącenia, które mogą wpływać na powierzchnię odlewu

- Słabe smarowanie matrycy powodowało nierównomierny przepływ metalu i niedoskonałość powierzchni.

Zapobieganie i rozwiązania:

- Prawidłowe odgazowanie stopionego metalu w celu uniknięcia uwięzienia gazów przed odlewaniem.

- Kontroluj krzepnięcie i unikaj naprężeń termicznych, stosując techniki równomiernego chłodzenia.

- Kontrola temperatury matrycy powinna być zoptymalizowana, aby zapobiec przegrzaniu i nierównomiernemu chłodzeniu.

- Stworzenie ścisłej kontroli jego jakości, która pozwoli na wykrycie wszelkich zanieczyszczeń przed odlaniem.

- Nakładanie powłok i smarów na matryce w oparciu o jakość powierzchni i redukcję wad.

6. Wtrącenia i zanieczyszczenia

Niepożądane obce cząstki, takie jak żużel, warstwy tlenków, brud lub inne zanieczyszczenia, które są uwięzione w końcowym odlewie, powodują słabe właściwości mechaniczne, słabą integralność strukturalną i wady powierzchniowe i są nazywane wtrąceniami. Obecność tych zanieczyszczeń może obniżyć wydajność i trwałość komponentów odlewanych ciśnieniowo, przez co nie nadają się one do zastosowań wymagających wysokiej precyzji.

Przyczyny:

- Na przykład zanieczyszczone surowce składają się z niepożądanych zanieczyszczeń.

- W rezultacie obce cząstki w stopionym metalu nie mogą być dobrze filtrowane

- Ze względu na długotrwałe wystawienie na działanie powietrza podczas topienia lub odlewania metalu

- Obejmuje nieefektywne praktyki obchodzenia się z metalem, które z kolei prowadzą do powstawania większej ilości żużlu.

- Niewystarczające smarowanie matrycy obejmuje wprowadzenie ciał obcych do stopionego metalu.

Zapobieganie i rozwiązania:

- Wysokiej jakości surowce powinny być odpowiednio rafinowane i pozbawione zanieczyszczeń.

- Skonfiguruj skuteczne systemy filtracji, aby usunąć żużel, tlenki i inne zanieczyszczenia ze stopionego metalu przed wtryskiem.

- Utrzymywać kontrolowane obchodzenie się ze stopionym metalem i, w stosownych przypadkach, stosować osłony z gazu obojętnego w celu ograniczenia utleniania.

- Regularnie czyść i konserwuj sprzęt odlewniczy, aby zapobiec zanieczyszczeniu pozostałościami materiału.

- Należy stosować odpowiednie smarowanie matrycy, aby zapewnić, że w gnieździe formy nie gromadzą się żadne ciała obce.

7. Błędy i niekompletne wypełnienie

Nieprawidłowy przebieg występuje, gdy dochodzi do krótkiego wypełnienia wnęki formy, co powoduje brakujące sekcje, cienkie ścianki i słabe punkty w końcowym elemencie. Ma to negatywny wpływ na integralność strukturalną i funkcjonalność części, przez co nie nadaje się ona do zastosowań wymagających wysokiej wydajności.

Przyczyny:

- Przy niskiej prędkości wtrysku lub ciśnieniu, nie zakrywając całkowicie formy.

- Zimne powierzchnie matrycy zapobiegające przepływowi metalu i przedwczesnemu krzepnięciu

- Powoduje niewystarczającą objętość stopionego metalu, co prowadzi do niedostatecznego wypełnienia ubytku.

- Od złej konstrukcji wlewu i kanału, które powodują nierównomierne rozprowadzanie stopionego metalu

- Nadmierne turbulencje tworzą kieszenie powietrza blokujące przepływ metalu

Zapobieganie i rozwiązania:

- Zwiększyć temperaturę metalu, aby zapewnić jego płynność i uniknąć przedwczesnego krzepnięcia.

- Co więcej, wypełnienie wnęki musi być zoptymalizowane poprzez odpowiednie ustawienie ciśnienia i prędkości wtrysku.

- Utrzymuj odpowiednią temperaturę roboczą matryc i zapobiegaj ich przedwczesnemu schłodzeniu.

- Ulepszona konstrukcja bramy i prowadnicy w celu promowania płynnego i równomiernego rozprowadzania metalu.

- Symuluj przepływ metalu i potencjał błędnego przebiegu za pomocą oprogramowania symulacyjnego przed rozpoczęciem produkcji.

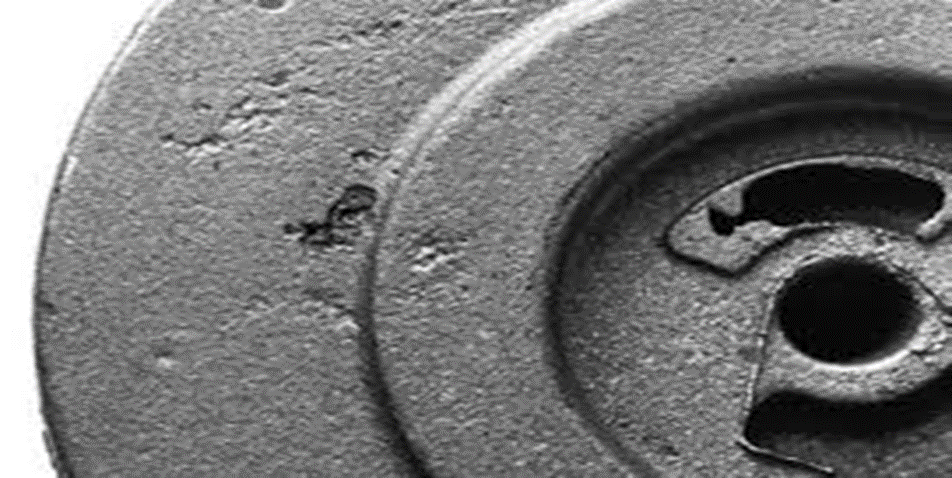

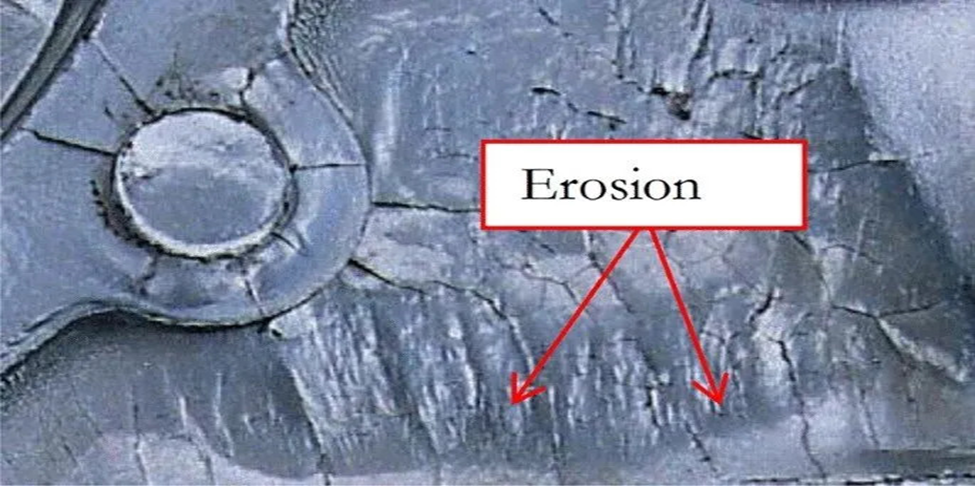

8. Erozja i zużycie matrycy

Zużycie stopionych matryc erozyjnych to utrata powierzchni formy spowodowana ciągłym ścieraniem powierzchni części formy przez metal o dużej prędkości, aż do osiągnięcia wymaganych wymiarów, co skutkuje słabym wykończeniem powierzchni i krótką żywotnością narzędzia formy. W przypadku wystąpienia tej wady, wymiana matrycy jest powszechna, a w konsekwencji koszty produkcji rosną, a jakość odlewów jest różna.

Przyczyny:

- Jest również wielokrotnie narażony na działanie stopionego metalu o wysokiej temperaturze, co powoduje stopniowe zużycie.

- Stosunkowo niskiej jakości materiały matryc o słabej odporności na naprężenia termiczne i mechaniczne

- Nadmierne cykle termiczne mogą powodować pękanie materiału z powodu zmęczenia.

- Prowadzi to do degradacji materiału matrycy przy wysokim wtrysku.

- Mało smarowania? Większe tarcie i większe zużycie.

Zapobieganie i rozwiązania:

- Jednym z nich jest stosowanie wysokiej jakości materiałów odpornych na wysoką temperaturę, które są bardziej wytrzymałe.

- Ochronne powłoki powierzchniowe, takie jak azotowanie lub powłoki ceramiczne, mogą być stosowane w celu wydłużenia żywotności matrycy.

- Należy wdrożyć metody kontrolowanego chłodzenia w celu zmniejszenia naprężeń termicznych i przedwczesnego zużycia.

- Aby osiągnąć równowagę między prędkością i ciśnieniem przy minimalnym obciążeniu matrycy.

- Regularnie sprawdzaj matryce i konserwuj je, aby jak najszybciej wykryć i wyeliminować erozję.

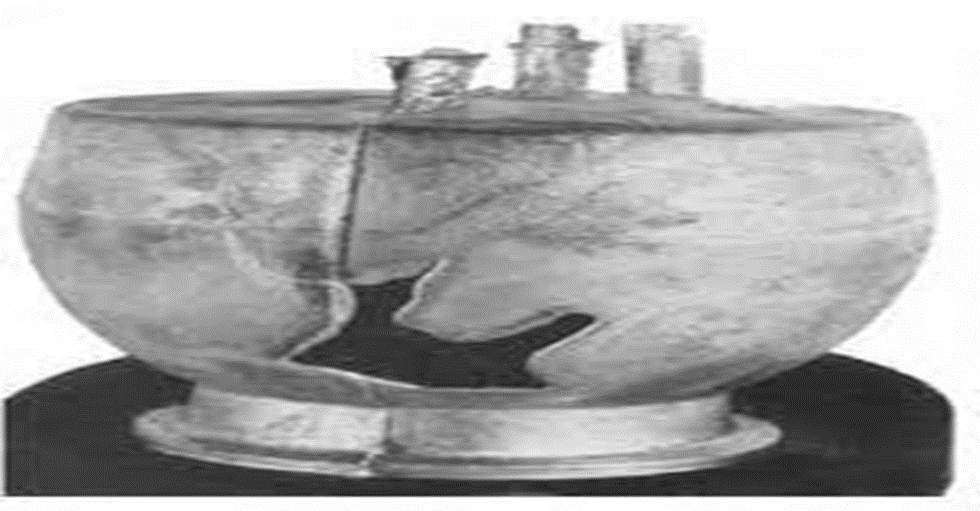

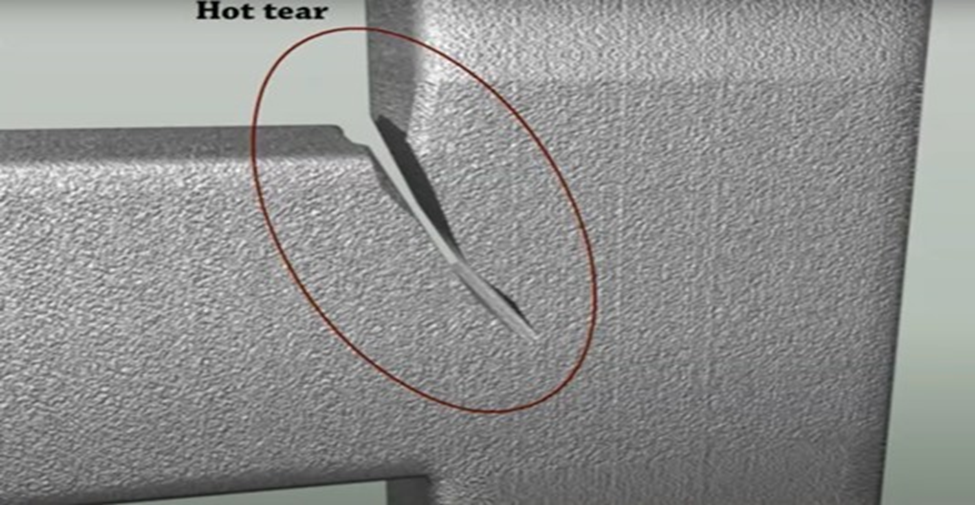

9. Pękanie na gorąco

Pęknięcia, które występują w stanie półstałym metalu, są spowodowane wysokim naprężeniem termicznym i nadmiernym skurczem, są znane jako pękanie na gorąco. Pęknięcia te pogarszają integralność mechaniczną odlewu, czyli zwiększają ryzyko uszkodzenia odlewu w miejscu, w którym pęknięcia występują pod wpływem naprężeń lub obciążenia.

Przyczyny:

- Nierzetelne tempo chłodzenia w formie, powodujące powstawanie punktów naprężeń w określonych obszarach

- Ma wysoką podatność na naprężenia termiczne i pękanie w składzie stopu.

- Powoduje również nadmierne naprężenia szczątkowe powstające podczas szybkiego krzepnięcia, co ogranicza kurczenie się metalu.

- Jeśli konstrukcja formy jest słaba, wystąpią wahania temperatury w całym odlewie.

- Ciśnienie podczas krzepnięcia było zbyt małe, aby zapobiec rozprzestrzenianiu się pęknięć.

Zapobieganie i rozwiązania:

- Obejmuje to również optymalizację szybkości chłodzenia w celu równomiernego krzepnięcia i zminimalizowania naprężeń termicznych.

- Zwiększenie odporności stopów na pękanie poprzez odpowiednie zastosowanie stopów o lepszej strukturze ziarna.

- Zastosowanie technik odprężania po odlewaniu, czyli kontrolowanej obróbki cieplnej.

- Projektowanie form z mniejszą różnicą temperatur.

- Zapewnij odpowiednie ciśnienie podczas krzepnięcia metalu, aby mógł on płynąć i nie dochodziło do pęknięć.

10. Lutowanie

Stopiony metal przywiera do powierzchni matrycy, co jest trudne do usunięcia podczas odlewania, powodując wady powierzchni, zużycie matrycy, a także wydłużony czas przestoju produkcji. Niedokładności wymiarowe i słabe wykończenie powierzchni są również spowodowane tą wadą, ponieważ skutkuje to ogólną obniżoną jakością produktu końcowego.

Przyczyny:

- Zwiększenie przyczepności metalu w stopie ze względu na wysoką zawartość aluminium.

- Zbyt wysoka temperatura matrycy, aby metal związał się z powierzchnią matrycy.

- Niewystarczająca ochrona przed przywieraniem z powodu słabego smarowania matrycy

- Niewystarczające chłodzenie powoduje, że stopiony metal pozostaje w kontakcie z matrycą przez zbyt długi czas - Zgorzeliny lub uszkodzone górne powierzchnie matrycy, które zwiększają przyczepność metalu.

Zapobieganie i rozwiązania:

- Aby zapobiec przywieraniu metalu, zawsze stosowane są wysokiej jakości smary do matryc.

- Pozwala to na kontrolowanie temperatury matrycy w optymalnym zakresie, jeśli przyczepność na gorąco jest zbyt silna.

- Zmniejszenie przyczepności metalu poprzez zastosowanie odpowiednich powłok matrycy, np. warstw ceramicznych lub azotkowych.

- Aby skrócić czas kontaktu metalu z matrycą i poprawić wydajność systemu chłodzenia.

- Regularnie sprawdzaj i poleruj powierzchnie matrycy, aby uzyskać gładkie wykończenie powierzchni.

Wnioski

Wysokie ciśnienie odlewanie ciśnieniowe to potężny proces produkcyjny, który tworzy złożone części metalowe z wysoką dokładnością i maksymalną wydajnością. Jednak różne rodzaje wad powstają w wyniku zastosowania niewłaściwych parametrów procesu, wad materiałowych i/lub wad konstrukcyjnych formy. Producenci mogą podjąć środki zapobiegawcze, np. optymalną formę kontroli procesu, odpowiednio dobrany materiał itp. po zrozumieniu tych typowych wad produkcyjnych.

Firma może poprawić jakość produktu, obniżyć koszty produkcji i osiągnąć wyższą wydajność produkcji w operacjach odlewania ciśnieniowego, kładąc nacisk na ciągłe doskonalenie procesu oraz strategie zapobiegania defektom.

Często zadawane pytania (FAQ)

1. Jakie są główne przyczyny wad odlewów wysokociśnieniowych?

Główne przyczyny wad w odlewach wysokociśnieniowych obejmują niewłaściwą konstrukcję formy, słaby przepływ metalu, uwięziony gaz, wysokie naprężenia termiczne, nierównomierne chłodzenie i zanieczyszczone surowce. Wady te można zredukować poprzez optymalizację parametrów procesu i zastosowanie środków kontroli jakości.

2. Jaką rolę odgrywa porowatość w wydajności komponentów odlewanych ciśnieniowo?

Obecność porowatości osłabia integralność strukturalną elementów odlewanych ciśnieniowo, zmniejszając wytrzymałość i powodując wycieki powietrza w elementach szczelnych ciśnieniowo, a także niedoskonałości znieczulające. Porowatość można zminimalizować stosując odpowiednie odgazowanie, zoptymalizowane systemy wlewowe i odlewanie wspomagane próżnią.

3. Jak można uniknąć zimnych zamknięć w odlewach ciśnieniowych?

Prawidłowa temperatura odlewania metalu, wyższe prędkości wtrysku, zoptymalizowana konstrukcja formy w celu wygładzenia przepływu metalu oraz zastosowanie narzędzi do analizy termicznej w celu zidentyfikowania możliwych problemów z przepływem mogą pomóc w zapobieganiu zimnym zamknięciom.

4. Erozja matrycy jest ważnym problemem w odlewnictwie wysokociśnieniowym, ponieważ?

Powtarzająca się ekspozycja stopionego metalu o wysokiej temperaturze na formy powoduje erozję matrycy, która skraca żywotność form i zmniejsza precyzję odlewanych części. Żywotność matrycy można wydłużyć poprzez zastosowanie wysokiej jakości materiałów, powłok ochronnych i kontrolowanego chłodzenia matrycy.

5. Co sprawia, że jakość i spójność produktów odlewanych ciśnieniowo jest lepsza?

Ścisła kontrola jakości, optymalizacja parametrów procesu, kontrola temperatury matrycy, stosowanie wysokiej jakości stopów oraz kontrola matryc i maszyn są przeprowadzane okresowo w celu ciągłej poprawy jakości odlewów ciśnieniowych.