Stopy Zamak stosowane powszechnie w odlewnictwie ciśnieniowym mają atrakcyjne właściwości, które obejmują wszechstronność, wytrzymałość i trwałość. Spośród wszystkich Odlew cynkowy stopy, Zamak3 i Zamak5 są najbardziej rozpowszechnione ze względu na ich szczególne właściwości i wszechstronność zastosowań. Aby uniknąć pogorszenia ich funkcji, ważne jest, aby producenci i inżynierowie dokonujący wyboru poznali i rozróżnili różne cechy tych stopów. W niniejszym przewodniku omówiono wszystkie różnice i podobieństwa między stopami Zamak 3 i Zamak 5, a także ich zastosowanie w różnych warunkach i ich możliwości.

Czym jest Zamak?

Zamak, termin będący akronimem słów Zinc, Aluminum, Magnesium i Kupfer (oryginalna niemiecka nazwa miedzi), oznacza grupę stopów na bazie cynku szeroko stosowanych do odlewania ciśnieniowego. Niektóre z właściwości, które sprawiają, że stopy te są pożądane, to: polerowany wygląd, precyzyjne wymiary i wysoka odporność na korozję.

Rodzaj stopu Zamak różni się w zależności od proporcji aluminium, magnezu i miedzi, które zawiera. Dwie popularne formy to Zamak 3 i Zamak 5, które mają różne ustawienia parametrów dla różnych branż.

Skład chemiczny Zamak 3 i Zamak 5

Wynika to z faktu, że wydajność stopów Zamak 3 i Zamak 5 zależy od ich składu chemicznego. Te dwa stopy zawierają duże ilości cynku, ale różnią się pierwiastkami drugorzędnymi, co skutkuje różnymi właściwościami.

| Element | Zamak 3 Skład (%) | Zamak 5 Skład (%) |

| Cynk (Zn) | ~96 | ~95.5 |

| Aluminium (Al) | ~3.9 | ~3.9 |

| Magnez (Mg) | ~0.04 | ~0.04 |

| Miedź (Cu) | 0 | ~0.75 |

Kluczowe różnice

- Zamak 3 nie zawiera miedzi, co zapewnia mu nieco lepszą odporność na korozję w określonych środowiskach.

- Zamak 5 Zawiera około 0,75% miedzi, co zwiększa jej wytrzymałość i twardość.

- Porównanie właściwości mechanicznych

Z tego powodu Zamak 3 i Zamak 5 mają pewne różnice we właściwościach mechanicznych, które wynikają z różnic w ich składzie. Wpływa to na ich użytkowanie, a także wydajność pracy w różnych warunkach.

Tabela: Właściwości mechaniczne Zamak 3 vs. Zamak 5

| Nieruchomość | Zamak 3 | Zamak 5 |

| Gęstość (g/cm³) | 6.6 | 6.7 |

| Granica plastyczności (Mpa) | 220 | 250 |

| Wydłużenie (%) | 10 | 7 |

| Twardość (Brinell) | 82 | 90 |

| Wytrzymałość na uderzenia (J) | Wyższy niż Zamak 5 | Niższy niż Zamak 3 |

Analiza

- Siła: Zamak 5 ma wyższą wytrzymałość na rozciąganie i granicę plastyczności, dzięki czemu jest bardziej wytrzymały w wymagających zastosowaniach.

- Plastyczność: Zamak 3 wykazuje lepsze wydłużenie i odporność na uderzenia, nadaje się do części wymagających elastyczności.

- Twardość: Wyższa twardość Zamak 5 zapewnia lepszą odporność na zużycie.

- Zastosowania Zamak 3 i Zamak 5 produkty do odlewania ciśnieniowego

Mianowicie, właściwości Zamak 3 i Zamak 5 sprawiają, że nadają się one do konkretnych zastosowań.

Zamak 3 casting Zastosowania

- Dobra konsumpcyjne: Powszechnie spotykane w odlewanych ciśnieniowo produktach końcowych, takich jak klamki do drzwi samochodowych, zamki błyskawiczne i inne małe elementy ozdobne.

- Elektronika: Części odlewane ciśnieniowo Zamak 3 mogą również zachować bardziej stabilny wymiar niż inne stopy odlewnicze, szczególnie w przypadku zastosowań w obudowach lub szafach sterowniczych.

- Zabawki: Znany z dobrego wykończenia powierzchni i łatwego w obróbce materiału, wiele zabawek odlewanych ciśnieniowo wykonanych w procesie odlewania ciśnieniowego Zamak 3

Zamak 5 odlewanie ciśnieniowe Zastosowania

- Przemysł motoryzacyjny: Ze względu na wysoką wytrzymałość, części odlewane ciśnieniowo ze stopu Zamak 5 są stosowane w częściach konstrukcyjnych i funkcjonalnych różnych urządzeń.

- Sprzęt: Części przyrządów do pisania - zawiasy odlewane ciśnieniowo z cynku, wsporniki, zamki, korzystają z jego zwiększonej twardości.

- Urządzenia przemysłowe: Części odlewane ciśnieniowo Zamak 5 to wybór dla wszystkich części ze stopów cynku poddawanych wysokim naprężeniom.

Tabela: Aplikacje według branży

| Przemysł | Zamak 3 odlewanie ciśnieniowe | Zamak 5 odlewanie ciśnieniowe |

| Towary konsumpcyjne | Małe przedmioty dekoracyjne | Wytrzymałe części funkcjonalne |

| Motoryzacja | Części wewnętrzne o niskim obciążeniu | Części konstrukcyjne narażone na duże obciążenia |

| Elektronika | Obudowy precyzyjne | Komponenty odporne na wysoką temperaturę |

Zalety i ograniczenia

Zalety Zamak 3 produkty do odlewania ciśnieniowego

- Opłacalność: Niższy koszt materiału w porównaniu do stopów Zamak 5.

- Odporność na korozję: Doskonały w środowiskach, w których miedź przyspieszałaby korozję.

- Łatwość odlewania: Zapewnia lepszą płynność podczas procesu produkcji odlewów cynkowych.

Zalety Zamak 5 produkty do odlewania ciśnieniowego

- Wytrzymałość i twardość: Wyższa wytrzymałość mechaniczna i odporność na zużycie.

- Trwałość: Lepiej nadaje się do zastosowań, w których występują duże obciążenia.

- Obróbka powierzchni: Zwiększona przydatność do galwanizacji i wykańczania.

Ograniczenia

Zamak 3:

Utrzymanie ograniczonej mocy, gdy wymagane jest działanie w warunkach wysokiego obciążenia.

Zamak 5:

Jest to kolejny powód nieco niższej odporności na korozję przy wyższych stężeniach miedzi w stopie.

Die Casting Zamak 3 vs. Die Casting Zamak 5

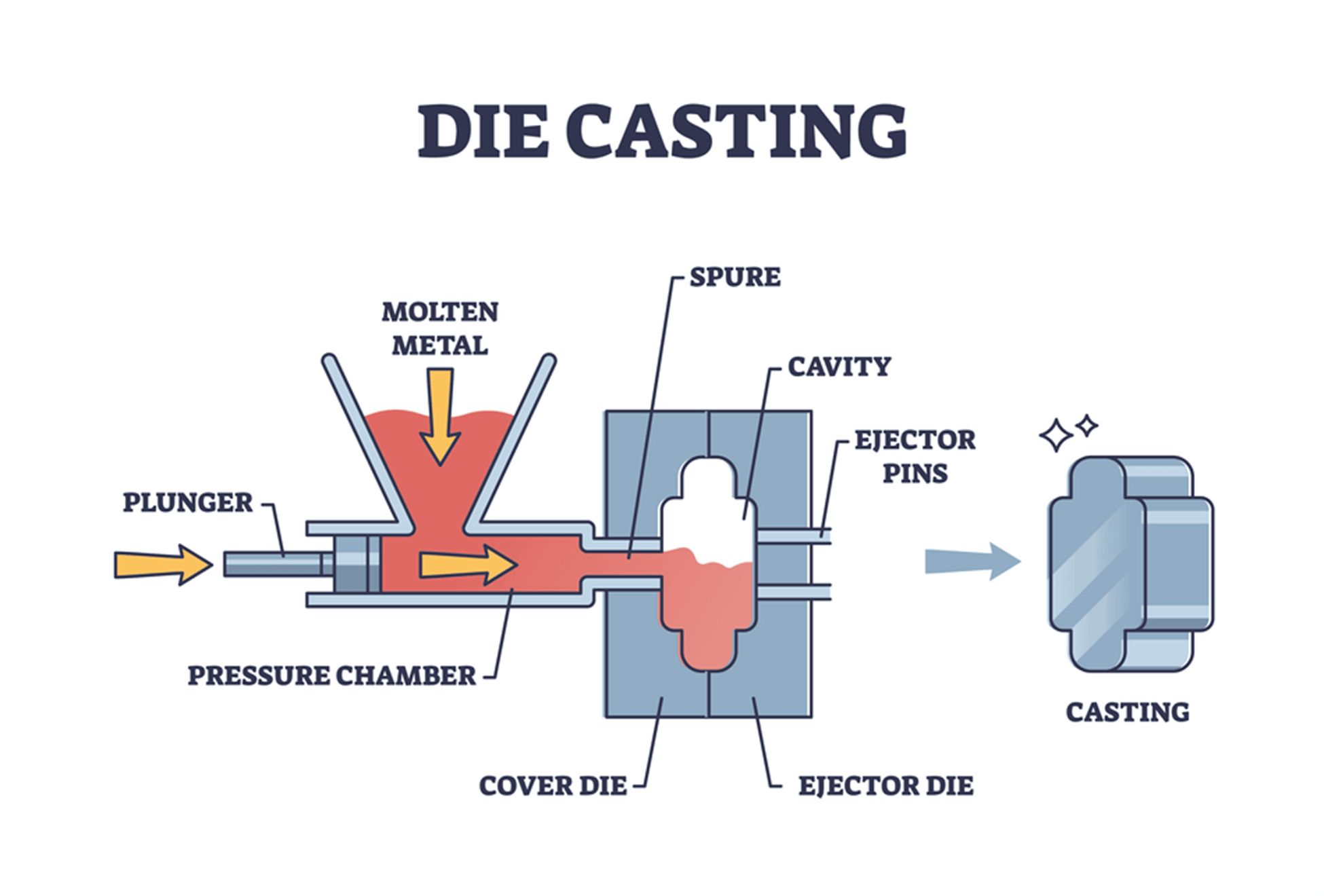

Odlewanie ciśnieniowe to proces wtłaczania metalu pod wysokim ciśnieniem do gniazda formy. Oba odlew ciśnieniowy Zamak 3 oraz odlew ciśnieniowy Zamak 5 Doskonale sprawdzają się w produkcji skomplikowanych kształtów o wąskich tolerancjach, ale istnieją między nimi znaczące różnice:

| Parametr | Odlewanie ciśnieniowe Zamak 3 | Odlewanie ciśnieniowe Zamak 5 |

| Płynność | Superior | Nieco niższy |

| Skurcz | Minimalny | Nieco wyższy |

| Temperatura odlewania | Niższy (~380°C) | Nieco wyższa (~385°C) |

| Obrabialność | Doskonały | Dobry |

Przegląd procesu odlewania ciśnieniowego

Kluczowe kwestie:

- Łatwość użytkowania: Odlewanie ciśnieniowe Zamak 3 ma również przewagę nad innymi ze względu na stosunkowo niższą temperaturę odlewania i lepszą płynność.

- Tolerancja na stres: Dlatego odlewy ciśnieniowe Zamak 5 mogą być stosowane w aplikacjach z wytrzymałymi częściami i komponentami.

- Wybór odpowiedniego stopu

Czynniki do rozważenia

Wymagania dotyczące aplikacji:

- W przypadku zastosowań wymagających wysokiej stabilności wymiarowej, odporności na korozję i łożysk o niskim naprężeniu: należy użyć stopu Zamak 3.

- Wybierając pod kątem wytrzymałości i twardości, wybierz stop Zamak 5 dla części, które wymagają wysokiego poziomu trwałości i niższej tolerancji na naprężenia.

Koszt:

- Zaobserwowano, że stop Zamak 3 jest nieco tańszy niż stop Zamak 5.

Środowisko:

- Zamak 3 może lepiej radzić sobie w warunkach korozyjnych ze względu na brak miedzi w stopie.

Tabela decyzyjna: Zamak 3 vs. Zamak 5

| Wymóg | Zalecany stop |

| Wysoka wytrzymałość | Stop Zamak 5 |

| Efektywność kosztowa | Stop Zamak 3 |

| Odporność na korozję | Stop Zamak 3 |

| Odporność na zużycie | Stop Zamak 5 |

Praktyczne przypadki użycia dla Zamak 3 i Zamak 5

W ten sposób zbadamy, jak przyjęte scenariusze Zamak 3 i Zamak 5 sprawdzają się w praktyce. Pozwoli to również wyjaśnić im korzyści i charakter ich zastosowania do określonych funkcji.

Zamak 3 w praktyce

- Przemysł elektroniczny: Odlewanie ciśnieniowe Zamak 3 jest stosowane głównie w aplikacjach, w których materiały

wymagania są umiarkowanie wysokie tam, gdzie ma on zastosowanie do odlewania ciśnieniowego obudów elektronicznych i złączy. Materiał ten charakteryzuje się bardzo niskim współczynnikiem rozszerzalności cieplnej i wysoką stabilnością wymiarów, co pozwala na zachowanie wąskich tolerancji niezbędnych dla komponentów o krytycznym dopasowaniu i wyrównaniu. - Produkty konsumenckie: W porównaniu do stopu Zamak 2, stop Zamak 3 oferuje lepsze wykończenie powierzchni, co czyni go idealnym do stosowania w produktach dekoracyjnych, biżuterii, ramach i małych narzędziach.

- Prototypowanie: Ogólnie rzecz biorąc, proponowany stop testowy może być często odlewany i obrabiany w stosunkowo krótkim czasie, co czyni go odpowiednim do stosowania w montażu prototypów.

Zamak 5 w praktyce

- Sektor motoryzacyjny: Z tego względu stal Zamak 5 jest szeroko stosowana do elementów konstrukcyjnych, takich jak wsporniki, obudowy przekładni lub elementy silnika, ponieważ zapewnia wyższą wytrzymałość i twardość.

- Sprzęt budowlany: Jego trwałość i odporność na zużycie sprawiają, że Zamak 5 nadaje się do zawiasów, zamków i elementów architektonicznych.

- Urządzenia przemysłowe: Stop Zamak 5 doskonale nadaje się do tworzenia wytrzymałych części do maszyn, oferując długą żywotność w warunkach naprężeń i zużycia.

Studium przypadku: Odlewanie ciśnieniowe Zamak 3 vs. odlewanie ciśnieniowe Zamak 5 w zastosowaniach motoryzacyjnych

Scenariusz

Producent samochodów potrzebuje części odlewanych ciśnieniowo do elementów wyposażenia wnętrz i wsporników.

- Wyposażenie wewnętrzne:

- Materiał: Zamak 3.

- Powód: Złączki muszą zapewniać lepszą kontrolę wymiarów, wygląd i odporność na korozję. Takie właściwości doskonale sprawdza się w przypadku Zamak 3 i dlatego idealnie spełnia on te wymagania.

- Wynik: Ekonomiczna produkcja w połączeniu z odpowiednio wykonanymi i błyszczącymi częściami.

- Wsporniki konstrukcyjne:

- Materiał: Zamak 5.

- Powód: Naprężenia mechaniczne występujące w nawiasach wymagają większej wytrzymałości materiału na rozciąganie i twardości. Jest to rodzaj trwałości, którą zapewnia Zamak 5.

- Wynik: Trwałe komponenty, które wytrzymują długotrwałe użytkowanie bez deformacji.

Pojawiające się trendy w zastosowaniach stopu Zamak

Wraz z postępem w technologiach produkcyjnych i materiałoznawstwie, Stop Zamak 3 oraz Stop Zamak 5 znajdują innowacyjne zastosowania:

- Integracja produkcji addytywnej:

- Łączenie odlewany ciśnieniowo Zamak komponenty z częściami drukowanymi w 3D dla rozwiązań hybrydowych.

- Precyzja wymiarowa stopów Zamak uzupełnia możliwości dostosowywania produkcji addytywnej.

- Ekologiczna produkcja:

- Recykling blach ze stopów Zamak zyskuje na popularności, ponieważ ogranicza aspekt marnotrawstwa, a także wpływa na środowisko naturalne.

- Zarówno Zamak 3, jak i Zamak 5 są materiałami 100% nadającymi się do recyklingu: Zrównoważony. Wpływ.

- Zarówno Zamak 3, jak i Zamak 5 w pełni nadają się do recyklingu, co jest zgodne z celami zrównoważonego rozwoju.

- Produkcja części miniaturowych:

- Oczekuje się, że oba stopy znajdą coraz więcej zastosowań w mikroodlewnictwie dla producentów maleńkich części do urządzeń elektronicznych i sprzętu medycznego.

Zaawansowane wykończenie powierzchni dla Zamak 3 i Zamak 5

Zastosowanie odpowiedniego wykończenia powierzchni jest ważne dla poprawy wyglądu, właściwości antykorozyjnych i ogólnej wydajności części odlewanych ciśnieniowo. Oba materiały Zamak 3 i Zamak 5 można łatwo polerować przy użyciu różnych procesów wykończeniowych.

Popularne metody wykańczania

- Galwanizacja:

- Zapewnia trwałe, dekoracyjne wykończenie.

- Wyższa zawartość miedzi w Zamak 5 zapewnia lepszą przyczepność podczas powlekania.

- Malowanie proszkowe:

- Oferuje solidną odporność na korozję i możliwość dostosowania koloru.

- Typowe dla produktów konsumenckich i komponentów zewnętrznych.

- Polerowanie i polerowanie:

- Stosowany głównie na Zamak 3 w celu uzyskania polerowanego, lustrzanego wykończenia.

Porównanie kompatybilności wykończenia

| Metoda wykańczania | Zamak 3 Wydajność | Zamak 5 Wydajność |

| Galwanizacja | Dobry | Doskonały |

| Malowanie proszkowe | Doskonały | Doskonały |

| Polerowanie | Superior | Dobry |

Infografika podsumowująca Zamak 3 vs. Zamak 5

Zamak 3:

- Doskonała stabilność wymiarowa.

- Ekonomiczny i odporny na korozję.

- Idealny do produktów konsumenckich i elektroniki.

Zamak 5:

- Zwiększona wytrzymałość i twardość.

- Nadaje się do elementów konstrukcyjnych i odpornych na zużycie.

- Preferowany do zastosowań motoryzacyjnych i przemysłowych.

Kluczowe spostrzeżenia i zalecenia

Kiedy wybrać Zamak 3:

- opt for Zamak 3 gdy priorytetem jest koszt, a aplikacja wymaga doskonałej płynności i odporności na korozję bez wysokich wymagań.

- Idealny do towarów konsumpcyjnych, elektroniki i prototypów.

Kiedy wybrać Zamak 5:

- Wybierz Zamak 5 do zastosowań wymagających większej wytrzymałości mechanicznej i odporności na zużycie.

- Najlepiej nadaje się do komponentów samochodowych, maszyn przemysłowych i sprzętu poddawanego naprężeniom.

Porównanie długoterminowej wydajności Zamak 3 i Zamak 5

Istnieje zatem potrzeba rozważenia długoterminowej różnicy w wydajności między stopami Zamak 3 i Zamak 5. Te dwa stopy mają odmienne właściwości użytkowe, takie jak poziomy trwałości w warunkach środowiskowych i operacyjnych, naprężenia, temperatura i środowiska korozyjne.

Odporność na korozję

- Zamak 3:

- Doskonała odporność na korozję ze względu na brak miedzi.

- Wyjątkowo dobrze sprawdza się w wilgotnym i lekko korozyjnym środowisku.

- Idealny do zastosowań, w których komponent będzie narażony na wilgoć lub wilgotne warunki.

Zamak 5:

- Zawartość miedzi zwiększa wytrzymałość, ale nieznacznie zmniejsza odporność na korozję.

- Dodatkowa obróbka powierzchni, taka jak powlekanie galwaniczne lub powlekanie, jest często konieczna w celu zwiększenia odporności w środowiskach silnie korozyjnych.

Odporność na naprężenia i zmęczenie

- Zamak 3:

- Jego wyższy procent wydłużenia pozwala mu wytrzymać niewielkie odkształcenia bez pękania, dzięki czemu nadaje się do zastosowań o niskim naprężeniu i wysokiej trwałości.

Zamak 5:

- Zaprojektowany do środowisk o podwyższonym obciążeniu ze względu na doskonałą wytrzymałość na rozciąganie i twardość. Jest mniej podatny na zużycie lub odkształcenia pod stałym obciążeniem mechanicznym.

Wydajność temperaturowa

Chociaż oba stopy dobrze sprawdzają się w standardowych temperaturach roboczych, żaden z nich nie nadaje się do zastosowań w ekstremalnie wysokich temperaturach, ponieważ stopy na bazie cynku mają stosunkowo niską temperaturę topnienia (~ 380-400°C).

Konserwacja i długowieczność: Rozważania praktyczne

Wymagania dotyczące konserwacji

Zamak 3: Minimalna konserwacja dzięki doskonałej odporności na korozję. Komponenty wykonane z Zamak 3 często wymagają niewielkiej lub żadnej dodatkowej obróbki w standardowych środowiskach.

Zamak 5: Może wymagać regularnej kontroli i dodatkowych powłok w środowiskach, w których spodziewana jest korozja lub wysokie zużycie.

Długowieczność w różnych branżach

Elektronika i towary konsumpcyjne (Zamak 3):

- Długowieczność zależy od właściwego użytkowania i minimalnego obciążenia fizycznego.

- Doskonały do przedmiotów przeznaczonych do użytku w pomieszczeniach lub środowiskach kontrolowanych.

Zastosowania motoryzacyjne i przemysłowe (Zamak 5):

- Wyjątkowa żywotność w zastosowaniach wymagających wysokiej wytrzymałości i odporności na zużycie.

- Wymaga odpowiedniej ochrony powierzchni w zastosowaniach zewnętrznych lub korozyjnych.

Aspekty środowiskowe i zrównoważonego rozwoju

Recykling i możliwość ponownego użycia

Zarówno Zamak 3, jak i Zamak 5 nadają się do recyklingu 100%, co jest zgodne z nowoczesnymi celami zrównoważonego rozwoju w produkcji. Poddany recyklingowi Zamak zachowuje prawie wszystkie swoje pierwotne właściwości, co czyni go wysoce zrównoważonym materiałem dla branż koncentrujących się na zmniejszaniu swojego wpływu na środowisko.

- Zamak 3: Łatwiejszy recykling ze względu na brak miedzi, co upraszcza procesy separacji i oczyszczania.

- Zamak 5: Chociaż recykling jest nieco bardziej skomplikowany ze względu na zawartość miedzi, jest to nadal opłacalna i przyjazna dla środowiska opcja.

Wpływ na środowisko

Stopy Zamak przyczyniają się do produkcji przyjaznej dla środowiska dzięki:

- Niższe zużycie energii w procesie odlewania w porównaniu z innymi metalami, takimi jak aluminium czy stal.

- Zmniejszona ilość odpadów, ponieważ procesy odlewania ciśnieniowego wytwarzają komponenty przy minimalnych stratach materiału.

Wizualny wykres porównawczy: Zamak 3 vs. Zamak 5

| Cecha | Zamak 3 | Zamak 5 |

| Odporność na korozję | Superior | Dobry |

| Wytrzymałość na rozciąganie | Umiarkowany | Wysoki |

| Twardość | Umiarkowany | Wysoki |

| Koszt | Niższy | Wyższy |

| Możliwość recyklingu | Doskonały | Doskonały |

| Płynność odlewania | Superior | Dobry |

| Zastosowania | Komponenty o niskim obciążeniu | Komponenty poddawane wysokim obciążeniom |

Postępy w technologii odlewania ciśnieniowego dla Zamak 3 i Zamak 5

Ewolucja procesów odlewania ciśnieniowego znacznie poprawiła wydajność i jakość komponentów wykonanych z Zamak 3 oraz Zamak 5. Zaawansowane techniki umożliwiają obecnie producentom osiąganie jeszcze bardziej wąskich tolerancji, skomplikowanych geometrii i gładszych wykończeń, z korzyścią dla wielu branż.

Kluczowe ulepszenia technologiczne

- Odlewanie wysokociśnieniowe (HPDC):

- Umożliwia szybkie cykle produkcyjne z doskonałą powtarzalnością.

- Zarówno Zamak 3, jak i Zamak 5 działają wyjątkowo dobrze w HPDC ze względu na ich niskie temperatury topnienia i płynność.

- Odlewanie ciśnieniowe wspomagane próżniowo:

- Zmniejsza porowatość, co ma kluczowe znaczenie dla zapewnienia wytrzymałości i niezawodności komponentów Zamak 5 w zastosowaniach narażonych na duże obciążenia.

- Poprawia wykończenie powierzchni obu stopów Zamak, zwiększając ich przydatność do celów dekoracyjnych i funkcjonalnych.

- Odlewanie cienkościenne:

- Umożliwia produkcję lekkich, ale wytrzymałych komponentów, szczególnie przydatnych dla Zamak 5 w zastosowaniach motoryzacyjnych.

- Zautomatyzowane systemy:

- Integracja robotyki i sztucznej inteligencji do precyzyjnych cykli wtrysku i chłodzenia zminimalizowała błędy ludzkie, zwiększając spójność komponentów wykonanych z Zamak 3 i Zamak 5.

Trendy rynkowe: Rosnący popyt na Zamak 3 i Zamak 5

Zapotrzebowanie na Stop Zamak 3 oraz Stop Zamak 5 rośnie ze względu na ich wszechstronność i zdolność adaptacji w różnych branżach. Poniżej przedstawiamy kilka nowych trendów napędzających ten popyt:

1.Zwiększone wykorzystanie pojazdów elektrycznych (EV):

- Zamak 5 jest wykorzystywany w komponentach pojazdów elektrycznych ze względu na swoje lekkie, ale mocne właściwości, przyczyniające się do efektywności energetycznej.

- Producenci pojazdów elektrycznych preferują Zamak 3 do komponentów wewnętrznych, gdzie precyzja i estetyka mają kluczowe znaczenie.

2.Ekspansja w branży wyrobów medycznych:

- Biokompatybilność i stabilność wymiarowa materiału Zamak 3 sprawiają, że nadaje się on do nieimplantowalnych urządzeń medycznych.

- Zamak 5 jest używany do produkcji trwałych, odpornych na zużycie narzędzi i sprzętu.

3.Adopcja w elektronice użytkowej:

- Wraz z miniaturyzacją urządzeń, oba stopy Zamak zyskują na popularności ze względu na ich zdolność do tworzenia skomplikowanych, wysokowytrzymałych części do smartfonów, laptopów i technologii do noszenia.

Wyzwania i rozwiązania w stosowaniu stopów Zamak

Wyzwania

Obawy związane z korozją w przypadku Zamak 5:

Obecność miedzi może prowadzić do korozji galwanicznej w kontakcie z innymi metalami.

Niska odporność na ciepło:

Oba stopy Zamak nie nadają się do zastosowań wysokotemperaturowych ze względu na ich temperatury topnienia.

Niedoskonałości powierzchni:

Porowatość podczas odlewania może wpływać na ostateczny wygląd i integralność strukturalną.

Rozwiązania

Zaawansowane powłoki:

Techniki takie jak chromowanie lub anodowanie mogą złagodzić korozję i poprawić odporność na ciepło.

Zoptymalizowane techniki odlewania:

Odlewanie próżniowe zmniejsza porowatość, zapewniając wyższą jakość części.

Kombinacje materiałów:

Użycie Zamak 5 do części konstrukcyjnych i Zamak 3 do elementów dekoracyjnych o niskim naprężeniu optymalizuje wydajność i koszty.

Spojrzenie w przyszłość stopów Zamak

Przyszłość Zamak 3 oraz Zamak 5 leży w ich ciągłej adaptacji do nowych technologii i branż. Dzięki ciągłym postępom, stopy te mają szansę pozostać niezbędnymi materiałami w nowoczesnej produkcji.

Perspektywy na przyszłość

- Ulepszone formuły stopów:

Trwają badania nad poprawą odporności na korozję i stabilności termicznej bez uszczerbku dla wytrzymałości.

- Integracja z inteligentną produkcją:

Cyfrowe bliźniaki i systemy monitorowania z obsługą IoT zwiększą precyzję i wydajność procesów odlewania ciśnieniowego.

- Rozszerzone inicjatywy w zakresie recyklingu:

Gospodarka o obiegu zamkniętym będzie napędzać wysiłki na rzecz recyklingu stopów Zamak, zmniejszając koszty i wpływ na środowisko.

- Szersze zastosowania w lotnictwie i kosmonautyce:

Lekkie stopy Zamak, zwłaszcza Zamak 5, są badane pod kątem zastosowania w niekrytycznych komponentach lotniczych.

Wnioski

Dlatego można podkreślić, że wybór między Zamak 3 i Zamak 5 zależy tylko od niektórych cech danego projektu. O tym poniżej, Zamak 3 ma doskonałą odporność na korozję, niski koszt i dobre właściwości odlewnicze, dlatego jest stosowany w produktach konsumenckich, elektronice i częściach ozdobnych. Z drugiej strony, Zamak 5 zapewnia lepszą wytrzymałość, twardość i odporność na zużycie, dlatego jest szeroko stosowany w przemyśle samochodowym, przemysłowym i sprzętowym.

Poprzez docenienie funkcjonalności tych stopów i tego, w jaki sposób są one dopasowane pod względem funkcjonalnym, estetycznym i ekonomicznym, można zapewnić właściwe wykorzystanie, wymiary i trwałość komponentów. Oba te stopy zachowują swoją przydatność w dzisiejszym środowisku produkcyjnym dzięki ich ekstremalnej zdolności adaptacji.

CNM CASTING jest jedną z 10 najlepszych firm na świecie. Odlewanie ciśnieniowe w Chinach producenci w Chinach, którzy oferują niestandardowe narzędzia do odlewania ciśnieniowego i części z cynku, aluminium, magnezu, miedzi i innych stopów metali, nie tylko odlewanie ciśnieniowe, ale także formy wtryskowe z tworzyw sztucznych, obróbkę CNC, usługi wykończeniowe, pakowanie i usługi montażowe na całym świecie, jeśli masz projekt, który potrzebujesz wesprzeć, daj mi znać.