Jednym z takich stopów, który jest szeroko stosowany w przemyśle produkcyjnym i odlewniczym, jest oparty na cynku stop Zamak 5, który ma kilka unikalnych cech. Wynika to z dużej wytrzymałości, doskonałej trwałości i dużej odporności na korozję, które oferuje Zamak 5, co czyni go idealnym materiałem do stosowania w operacjach odlewania ciśnieniowego. Po ekstrakcji stop Zamak 5 jest wyjątkowo niskotopliwy i ma doskonałe właściwości odlewnicze, dzięki czemu Zamak 5 jest idealnym materiałem do produkcji samochodów, produktów konsumenckich i sprzętu komputerowego. Uczestnicy branży będą mieli pewność co do właściwości stopu Zamak 5, takich jak skład i różne konkretne zastosowania, aby podejmować decyzje produkcyjne i optymalizować proces efektywności operacyjnej.

W artykule omówiono stop Zamak 5 poprzez jego skład chemiczny i produkcja metody wraz z kontrolą temperatury i utrzymaniem ciśnienia oraz atrybutami substancji mechanicznych na wydajność przemysłową.

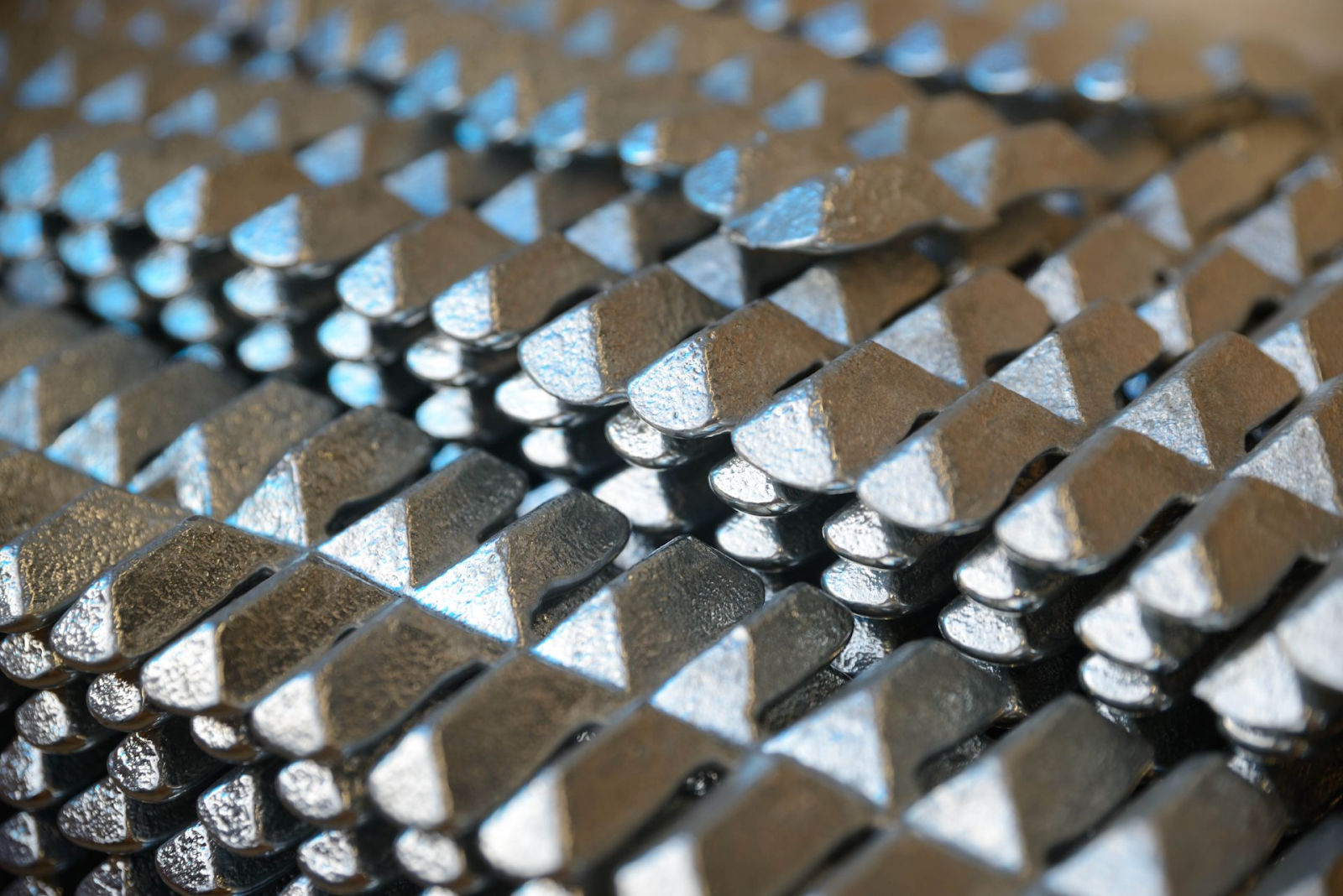

Przegląd stopu Zamak 5

Zamak 5 funkcjonuje jako wiodący stop na bazie cynku, który przemysł określa jako stop cynku i aluminium. Zamak 5 składa się chemicznie z 3,5 do 4,3 procent aluminium wraz z 0,03 do 0,08 procent magnezu i 0,75 do 1,25 procent miedzi. Swoją doskonałą wytrzymałość zawdzięcza również pierwiastkom, które producent może wykorzystać do tworzenia wysokowytrzymałych komponentów do użytku w przemyśle motoryzacyjnym, lotniczym i towarów konsumpcyjnych. Wytrzymałość na rozciąganie, a także gęstość 6,7 g/cm³ i stosunkowo szeroki zakres temperatury topnienia 380-385°C, są obecne w tym stopie ze względu na jego dobrą trwałość i dobrą precyzję.

Skład i właściwości Zamak 5

Skład chemiczny Zamak 5

Właściwości mechaniczne stali Zamak 5 zostały poprawione poprzez dodanie stopu na bazie cynku o kontrolowanej zawartości cynku, aluminium, miedzi i magnezu.

Ta właściwość łatwego topienia jest jedną z cech, które sprawiają, że Zamak 5 jest doskonałym stopem odlewniczym w porównaniu do 96-98% stopu, jakim jest CYNK. W celu osiągnięcia doskonałych wyników, krytyczne jest użycie materiału cynkowego o czystości 99,99% w celu uniknięcia zanieczyszczeń, które mogłyby osłabić wytrzymałość stopu i integralność strukturalną.

Krzepnięcie materiału Zamak 5 jest poprawione przez dodanie aluminium (3,5 do 4,3%), ponieważ poprawia ono mikrostrukturę stopu. Regiony te mają skład, który łączy cechy plastyczności i twardości w strukturze materiału. Stop Zamak wymaga pomiaru dokładnej zawartości aluminium, aby zapobiec wadom materiałowym, takim jak pękanie i problemy z kruchością.

Obecność magnezu w przedziale od 0,03% do 0,08% w stopie Zamak 5 wynika z faktu, że dzięki temu pierwiastkowi korozja mikropęknięć na granicach ziaren jest blokowana przez zanieczyszczenia. Ponieważ dodatek ten sprawia, że stop jest bardziej płynny, forma zyskuje na uzyskaniu lepszych właściwości wypełniających. Pominięcie magnezu sprawi, że powierzchnia Zamak 5 będzie wadliwa, a także bardzo trudna w obróbce.

Zamak 5 jest odlewany z grafitu i ma dobrą odporność na zużycie i zdolność do obróbki cieplnej, gdy ilość miedzi jest dodawana na poziomie od 0,75 do 1,25%, co zwiększa odporność na pełzanie, co jest odpowiednie do zastosowań związanych ze zmianami termicznymi. Ponieważ Zamak 5 staje się kruchy po przekroczeniu odpowiednich limitów, ważny jest stosunek miedzi.

Właściwości fizyczne Zamak 5

Masa materiału Zamak 5 wynosi 6,7 g/cm³ przy gęstości pomiędzy stalą i większej niż w przypadku stopów aluminium. Korzystny stosunek masy do wytrzymałości sprawia, że Zamak 5 nadaje się do wielu konstrukcji wykorzystujących wytrzymałe materiały o niskiej masie.

Zamak 5 topi się w temperaturze od 380 do 385 stopni Celsjusza, co sprawia, że dokładne odlewanie zamaku 5 jest opłacalne w porównaniu z aluminium.

W średniej temperaturze 120 °C wytrzymałość na rozciąganie Zamak 5 wynosiła 330 MPa przy granicy plastyczności 220 MPa i potencjale wydłużenia 7-10%, co spełnia wymagania zastosowań przemysłowych. Zamak 5 jest mocny i elastyczny, ponieważ ma wysoką granicę plastyczności przy 220 MPa i maksymalne wydłużenie przed prawie zniszczeniem 7-10%.

Właściwości mechaniczne Zamak 5

Zamak 5 ma twardość 91 HB w skali Brinella, która jest idealnie dopasowana pomiędzy wytrzymałością a twardością powierzchni, co czyni go doskonałym połączeniem dla dekoracyjnych uchwytów lub innych części wymagających ochrony przed zużyciem.

Odporność na uderzenia:

Miara udarności Charpy'ego materiału w temperaturze pokojowej wynosi 53 J, podczas gdy w temperaturze -20°C zmniejsza się do 35 J. Stop ma wysoką odporność na uderzenia, dzięki czemu może chronić się przed naprężeniami mechanicznymi i wibracjami w warunkach siły dynamicznej.

Zamak 5 może wytrzymać cykliczne naprężenia 100 MPa i przetrwać bez awarii do 1 miliona cykli. Zamak 5 sprawdza się w praktyce z niezawodną stabilnością przy ciągłym obciążeniu, dzięki czemu nadaje się do komponentów maszyn i części pralek.

Właściwości mechaniczne stopu Zamak 5

Poniższa tabela przedstawia podstawowe właściwości mechaniczne stopu aluminium Zamak 5.

| Nieruchomość | Wartość |

| Twardość Brinella | 91 HB |

| Ostateczna wytrzymałość na rozciąganie | 328 MPa |

| Granica plastyczności (0,2%) | 269 MPa |

| Wytrzymałość na ścinanie | 262 MPa |

| Wytrzymałość na ściskanie | 600 MPa |

| Wytrzymałość zmęczeniowa | 56,5 MPa |

| Siła uderzenia | 65 J |

| Moduł sprężystości | 96 GPa |

| Wydłużenie | 7% w rozmiarze 50 mm |

Wartości wytrzymałości stopu Zamak pokazują, w jaki sposób może on wytrzymać naprężenia i umieścić go wśród innych materiałów, w których może być stosowany w wymagających zastosowaniach. Zamak 5 zapewnia doskonałą odporność na obciążenia zmęczeniowe i uderzenia, dzięki czemu nadaje się do części poddawanych powtarzającym się obciążeniom siłowym.

Właściwości fizyczne stopu Zamak 5

Dzięki pełnemu zestawowi cech, zachowanie Zamak 5 jest kontrolowane przez właściwości fizyczne.

| Nieruchomość | Wartość |

| Zakres topnienia | 380-386°C |

| Gęstość | 6,60 g/cm³ |

| Przewodność elektryczna | 26% IACS |

| Przewodność cieplna | 109 W/mK |

| Pojemność cieplna właściwa | 419 J/kg-°C |

| Współczynnik rozszerzalności cieplnej | 27,4 µm/m°K |

| Współczynnik Poissona | 0.30 |

Połączenie właściwości materiału Zamak 5 sprawia, że sprawdza się on dobrze w różnych warunkach, zarówno pod względem przewodności cieplnej, jak i elektrycznej. Odpowiednia charakterystyka gęstości i zdolność termiczna sprawiają, że Zamak 5 jest niezbędny w systemach wrażliwych na ciepło, a także posiada dobre właściwości elektryczne, które zapewniają różnorodność w formie użytkowej części elektrycznej.

Zalety stopu Zamak 5

Dla porównania, doskonałe właściwości wytrzymałościowe, które Zamak 5 wykazuje jednocześnie przy niższej wadze, wynikają z faktu, że jego stosunek wytrzymałości do masy wynosi 49 MPa, co przewyższa aluminium A380. Ze względu na dominującą cechę wysokiej wytrzymałości przy wysokiej wydajności wagowej, Zamak 5 może być z powodzeniem stosowany w różnych zastosowaniach przemysłowych związanych z sektorem motoryzacyjnym i lotniczym.

Dobra odporność na korozję: Jego stop sprawia, że Zamak 5 jest odporny na korozję w innych słonych i wilgotnych warunkach, gdzie jego stop oferuje doskonałe korzyści dla sprzętu morskiego i narażonych zastosowań. Zamak 5 został przetestowany w laboratorium, a wystawienie materiału na działanie mgły solnej przez ponad 500 godzin nie spowodowało uszkodzenia powierzchni.

Doskonałe właściwości odlewnicze: Zamak 5 jest szczególnie dobry do odlewania ciśnieniowego, ponieważ metal jest wystarczająco płynny, aby łatwo płynąć w złożone kształty odlewnicze. Zdolność Zamak 5 do odlewania jest wykorzystywana przez producentów do szybkiej i łatwej postprodukcji, wymagającej minimalnych i szczególnie tam, gdzie zmiany wymiarów geometrycznych nie będą miały wpływu na funkcję.

Wysoka ciągliwość: Zamak 5 może być formowany na zimno przy użyciu procesów, które są skuteczne ze względu na jego plastyczność, w zakresie od 7% do 10%. Zamak 5 pozwala na gięcie, udarowe i wiercenie, co pozwala uczynić Zamak 5 lepszym dzięki zwiększeniu jego wszechstronności produkcyjnej.

Proces produkcji Zamak 5

Proces odlewania ciśnieniowego

Materiał Zamak 5 ma niską temperaturę topnienia, co oznacza, że nie może być wytwarzany w matrycy do makrowtrysku, ale jest wykonalny w matrycy z gorącą komorą. Stopiony metal jest wprowadzany pod wysokim ciśnieniem do stalowej formy w celu wytworzenia elementów o ścisłej tolerancji i drobnej powierzchni. Metoda ta osiąga jednak znakomite wskaźniki wydajności, zwłaszcza w przypadku wytwarzania dużych ilości produktów.

Parametry procesu

W rzeczywistości trzy kluczowe parametry procesu to: ciśnienie wtrysku w zakresie od 700 do 1000 barów w połączeniu z temperaturą matrycy od 150 do 200°C i szybkością chłodzenia 50°C/s. Doskonała jakość mechaniczna musi być bardzo precyzyjnie kontrolowana przed osiągnięciem najniższego poziomu wad produktu.

Obróbka skrawaniem i wykańczanie

Zamak 5 jest łatwo dostępny do procesów wykończeniowych po etapie odlewania dzięki swoim właściwościom. Wysoka plastyczność produktu pozwala na dokładne gwintowanie i precyzyjne protokoły rowkowania, a także precyzyjne procedury galwaniczne i metody malowania proszkowego w celu zwiększenia ochrony antykorozyjnej i walorów estetycznych.

Różnice między Zamak 5 i Zamak 3

Skład chemiczny: Zamak 5 nie jest Zamakiem 3, ponieważ ma tolerancję na ciepło ze względu na włączenie elementu miedzianego, a Zamak 3 nie ma miedzi, ponieważ zapewnia najlepsze możliwości odlewania i ochrony przed wilgocią.

Właściwości mechaniczne: Zamak 5 ma większą wytrzymałość i twardość, a zatem ma lepsze właściwości mechaniczne i jest bardziej przydatny w częściach, które mają wymagania dotyczące obciążenia niż Zamak 3.

Porównanie Zamak 5 i Zamak 3

| Nieruchomość | Zamak 5 | Zamak 3 |

| Skład chemiczny | Cynk (96-98%), aluminium (3,5-4,3%), magnez (0,03-0,08%), miedź (0,75-1,25%) | Cynk (95-97%), aluminium (3,5-4,3%), magnez (0,02-0,06%), miedź (<0,1%) |

| Wytrzymałość na rozciąganie | 330 MPa | 240 MPa |

| Wytrzymałość na rozciąganie | 220 MPa | 160 MPa |

| Wydłużenie | 7-10% | 10-15% |

| Twardość | 91 HB (Brinell) | 80 HB (Brinell) |

| Gęstość | 6,7 g/cm³ | 6,6 g/cm³ |

| Temperatura topnienia | 380-385°C | 380-385°C |

| Zastosowania | Motoryzacja, lotnictwo, towary konsumpcyjne, zastosowania o wysokiej wytrzymałości | Zabawki, przedmioty dekoracyjne, zastosowania o niskim obciążeniu |

| Kluczowa zaleta | Odporność na wysokie temperatury, odporność na zużycie, zwiększona wytrzymałość i trwałość | Doskonała odlewalność, odporność na korozję w wilgotnym środowisku |

| Wada | Mniej plastyczne, bardziej podatne na kruchość w wyższych temperaturach | Niższa odporność na temperaturę i naprężenia |

Zamak 5 i Zamak 3 mają równoległe struktury chemiczne, właściwości mechaniczne i wspólne przypadki użycia, a ta tabela pokazuje to w jednym miejscu.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Stop cynku

Zamak 5 to stop cynku i aluminium, który ma wiele zastosowań ze względu na swoje doskonałe właściwości wytrzymałościowe i wszechstronność. Stop ten jest powszechnie znany w branży jako Zamak 5, choć pod nazwą AC41A w normach ASTM i Z35531 w systemie klasyfikacji UNS. Zamak 5 składa się z cynku pierwotnego stopionego z aluminium i miedzią w celu zwiększenia jego właściwości mechanicznych, takich jak wytrzymałość, odporność na korozję i twardość. Jak wspomniano, właściwości produkcyjne odnoszą się do stali Zamak 5 w stanie przed jakimkolwiek procesem odpuszczania lub inną obróbką. Ponieważ stop Zamak 5 może wytwarzać zarówno skomplikowane, szczegółowe części, jak i części wysokiej jakości, jest on stosowany do odlewania ciśnieniowego. Ponieważ zapewnia zarówno ekonomiczne, jak i niezawodne działanie, Zamak 5 ugruntował swoją pozycję w produktach motoryzacyjnych i elektronicznych, a także elementach dekoracyjnych.

Temperatura topnienia Zamak 5

Wartości topnienia stopu Zamak 5 wynoszą od 380°C do 386°C (od 716°F do 727°F) i są niższe niż w przypadku innych materiałów metalicznych. Zastosowanie stopu Zamak 5 o niższej niż średnia temperaturze topnienia odgrywa ważną rolę w operacjach odlewania ciśnieniowego ze względu na łatwość formowania w niższych temperaturach procesu. Niski zakres topnienia stopu pomaga w łatwiejszej pracy nad precyzyjną produkcją ze względu na wymóg szybkiego topienia i krzepnięcia przy wytwarzaniu skomplikowanych elementów. Zamak 5 ma niską temperaturę topnienia, co ułatwia producentom materiałów wykończeniowych wybranie go do licznych zastosowań w produkcji samochodów, mebli i dóbr konsumpcyjnych.

Moduł Younga Zamak 5

Stop Zamak 5 ma określone właściwości techniczne. Moduł Younga wynosi ~96 giga paskali (GPa). Wartość ta określa sztywność materiału, ponieważ odzwierciedla stopień, w jakim materiał jest odporny na odkształcenia pod wpływem przyłożonego naprężenia. Średnia sztywność Zamak 5 wynika z modułu Younga wynoszącego 96 GPa, wystarczająco blisko, aby spełnić zarówno wymagania dotyczące wytrzymałości, jak i elastyczności. Materiał ma wytrzymałość, do której został zaprojektowany, a jednocześnie jest elastyczny, ponieważ jego sztywność w umiarkowanej skali 96 GPa (giga paskali) pozwala stopowi zachować integralność strukturalną podczas zastosowań mechanicznych.

Materiały równoważne do Zamak 5

Różne zastosowania wymagają różnych substancji, z konkretnym stopem cynku Zamak 5 o szczególnych właściwościach, ale istnieje wiele równoważnych materiałów wraz z dodatkowymi substancjami. Trzy podstawowe alternatywne materiały, których można użyć zamiast Zamak 5 to Zamak 3 (ZnAl4Cu1), Zamak 2 i Zamak 13.

Zamak 3 (ZnAl4Cu1)

Wśród stopów z rodziny Zamak, Zamak 3 należy do najpopularniejszych typów ze względu na podobne cechy do Zamak 5. Cynk, aluminium i miedź to substancje, z których stopy te wywodzą swoją strukturę krystaliczną. Zamak 3 jest stosowany jako zamiennik Zamak 5, ponieważ zawiera mniej miedzi, która odpowiada za słabszą wytrzymałość i odporność na korozję.

Odlewy cynkowe

Dodatkowo, stopy Zamak 2 i Zamak 7 mają dobrą zdolność odlewania, dzięki czemu nadają się do stosowania w produkcji wymagającej wysokiej precyzji i wysokiej jakości wykończenia, zarówno w przypadku odlewów ciśnieniowych ze stopów cynku. Mimo że stopy te mają różne właściwości mechaniczne, stosowane są dla nich te same procesy produkcyjne.

ALSi12

Gdy wymagana jest nieco wyższa wytrzymałość w wyższych temperaturach, użytkownicy mogą być w stanie zastąpić stop aluminium i krzemu ALSi12 alternatywnymi materiałami. Ten sam skład chemiczny nie musi być dopasowany między Zamak 5 i ALSi12, ponieważ oba są używane w produkcji odlewów i odlewów ciśnieniowych.

ADC 12 (stop aluminium)

Gdy wymagana jest dobra odporność na korozję i odlewalność, stop aluminium ADC 12 może być użyty jako równoważny materiał zastępujący niektóre zastosowania produkcyjne. Ponieważ Zamak 5 może być nieco twardszy, podstawą wyboru będą kryteria wydajności.

W zależności od indywidualnego bilansu właściwości mechanicznych, uzyskanej wytrzymałości na rozciąganie i odporności na korozję, a także twardości, taki odpowiednik jest wybierany przez zespoły produkcyjne.

Proces odlewania Zamak 5

Odlew Zamak 5 można zachować i zoptymalizować w produkcie końcowym na różnych etapach procedury odlewania Zamak 5. Główną metodą produkcji Zamak 5 jest odlewanie ciśnieniowe, w którym stopiony metal Zamak 5 jest wtryskiwany pod wysokim ciśnieniem do metalowych form. Operacja odlewania Zamak 5 składa się z kilku następujących po sobie operacji.

Przygotowanie formy:

Matryca musi zostać podgrzana powyżej określonej temperatury, aby podczas procesu wtrysku zapobiec szokowi termicznemu próbki. Następnie pozwalamy na użycie prądu na zewnątrz, aby upewnić się, że powierzchnia odlewu i produkcja wyjściowa są zawsze wolne od wad.

Topienie stopu Zamak 5:

Zamak 5 musi osiągnąć temperaturę między 380-390°C (716-734°F), zanim stanie się w pełni płynny. Stop jest podgrzewany w piecu do tej określonej temperatury, a stan stopu staje się ciekły, który jest podatny na wtryskiwanie.

Wtrysk stopionego stopu:

Stop Zamak 5 po stopieniu przechodzi z postaci ciekłej do odpowiednio przygotowanej wnęki formy pod wysokim ciśnieniem. Ciśnienia wtrysku dla różnych złożoności części i ich wielkości wynoszą 30-60 MPa, które są stosowane przez producentów do formowania.

Chłodzenie i wyrzucanie:

Następnie, gdy forma otrzymuje stopiony materiał stopowy, zaczyna on stygnąć i staje się stały. Odlew jest odlewany z formy, gdy przestaje utrzymywać odpowiednią temperaturę chłodzenia. Czas chłodzenia formy i jej temperatura mogą być kontrolowane w celu zapewnienia jakości końcowego odlewu (uniknięcia deformacji).

Operacje wykończeniowe:

Wyrzucanie części Zamak 5 wymaga ich przetwarzania poprzez różne procedury wykończeniowe, w których części są przycinane, a także gratowane, polerowane i ostatecznie powlekane w celu spełnienia wymagań końcowych.

Proces odlewania Zamak 5 jest wydajny w produkcji wielkoseryjnej, ponieważ umożliwia tworzenie złożonych obiektów o precyzyjnych wymaganiach tolerancji. Stop o wyjątkowej płynności koryguje wypełnianie złożonych obszarów wnęki formy, dzięki czemu nadaje się do produkcji drobnych elementów w sektorze motoryzacyjnym i sprzętowym, a także konsumenckich urządzeń elektronicznych.

Różne standardy dla stopu Zamak 5: Globalna perspektywa

Zamak 5, nieco wszechstronny stop cynku, jest ogólnie znany pod różnymi nazwami; jednak te identyfikacje pochodzą z określonego standardu, a także kraju pochodzenia. Różne specyfikacje związane z Zamak 5 mają różne tendencje specyficzne dla regionów w ramach metody produkcji i poprzedniego oznaczenia. Oznaczenia te są bardzo ważne dla użytkowników Zamak 5, ponieważ definiują protokoły dla firmy zgodnie ze specyfikacjami stopu w różnych sektorach rynku i normami regionalnymi. Wszystkie światowe standardy i alternatywne nazwy stopu Zamak 5 zostały przedstawione w jednym obszernym przeglądzie.

Globalne nazwy i standardy dla stopu Zamak 5

Poniższa tabela przedstawia różne standardy krajowe i sposoby nazywania stopu Zamak 5.

| Tradycyjna nazwa | Zamak 5 |

| Skrócona nazwa kompozycji | ZnAl4Cu1 |

| ASTM | AC 41A |

| Nazwa zwyczajowa | Alloy 5 |

| Chiny | ZX03 |

| JIS (Japonia) | Wlewka typu 1 (wlewka) ZDC1 (stop) |

| Krótkie oznaczenie europejskie | ZL0410 (wlewka) ZP0410 (stop) |

| Niemcy DIN 1743-2 | Z420 |

| Francja NFA 55-010 | Z-A4UI |

| UK BS 1004 | Stop B |

| UNS (ujednolicony system numeracji) | Z35530 (wlewka) Z35531 (stop) |

Dlaczego te standardy mają znaczenie?

Różne standardy stopu Zamak 5 zostały przyjęte ze względu na globalne przyjęcie kombinacji regionalnych praktyk przemysłowych i międzynarodowych wymagań komunikacyjnych. Oznacza to, że firmy produkujące materiały Zamak 5 i ich inżynierowie muszą znać regionalne normy i oznaczenia tego materiału, aby wybrać odpowiedni materiał do swoich zastosowań. Normy są niezbędnymi szczegółami składu chemicznego stopu Zamak 5, norm wydajności, aby wybrać odpowiednie materiały do operacji odlewania i obróbki skrawaniem.

Zalety stopu Zamak 5

Zamak 5 jest wykorzystywany do wielu zastosowań w przemyśle jako wszechstronny, wytrzymały stop cynku, zapewniający wiele przydatnych atrybutów w różnych procesach produkcyjnych. Zamak 5 charakteryzuje się trzykrotnie wyższą wytrzymałością, a także doskonałą odpornością i właściwościami ochronnymi, dzięki czemu nadaje się do wielu zastosowań materiałowych w urządzeniach konsumenckich i sprzęcie przemysłowym. Są to podstawowe zalety, jakie stop Zamak 5 oferuje producentom.

1. Wytrzymałość, trwałość i bezpieczeństwo

Wyjątkowe właściwości użytkowe pod względem wytrzymałości, a także pod względem poziomu twardości, zachowuje stop cynku Zamak 5. Stop ten jest silnym źródłem odporności na działanie sił, dlatego też pozostaje dobrym rozwiązaniem dla wymagających zastosowań, które wymagają bardzo wysokiego procentu naprężeń. Zamak 5 jest ważny dla przemysłu, ponieważ jest bardzo odporny fizycznie, a jednocześnie spełnia bezwzględne środki bezpieczeństwa dla zdarzeń kontaktowych.

Zamak 5 zapewnia bezpieczeństwo w porównaniu z niektórymi metalami, takimi jak magnez, unikając problemów związanych z ogniem. Zamak 5 ma rzadką cechę, która odróżnia go od innych popularnych materiałów, ponieważ nigdy nie przyjmuje wilgoci, co prowadzi do braku problemów z absorpcją wody podobną do plastiku. Ze względu na bezpieczeństwo w kontakcie z ludźmi, Zamak 5 jest wykorzystywany do produkcji opakowań kosmetycznych.

Ze względu na swoje atrybuty związane z niezawodnością, które zabezpieczają zarówno producentów, jak i użytkowników końcowych, Zamak 5 jest wybierany do nowych zastosowań technologicznych.

2. Najwyższa jakość odlewów ciśnieniowych

Zamak 5 jest stosowany do odlewania ciśnieniowego ze względu na zdolność tego stopu do wytwarzania wysokiej jakości części wolnych od wad. Ze względu na zdolność do tworzenia gładkich, gotowych produktów z minimalnymi wadami, stop Zamak 5 wytwarza wysokiej jakości odlewy ciśnieniowe, co skutkuje minimalnym wymaganym procesem poprodukcyjnym.

Zamak 5 ma właściwości naturalnego zamszu, co sprawia, że dokładne techniki formowania są wykorzystywane do wytwarzania produktów, które mają wysoki poziom doskonałości w procesie produkcyjnym. Ponieważ Zamak 5 charakteryzuje się brakiem formalnych etapów wykańczania, proces produkcji może zaoszczędzić czas i koszty operacji produkcyjnych. Części Zamak 5 mają ładny wygląd, ponieważ projektanci mogą je malować lub chromować zgodnie z własnymi upodobaniami.

Prosta obróbka wykończeniowa Zamak 5 sprawia, że idealnie nadaje się on do zastosowań w produktach do dekoracji wnętrz, detalach mebli domowych i elementach oświetlenia dekoracyjnego. Części Zamak 5 są odporne na matowienie dzięki swojej trwałości.

3. Przekształcenie w różne produkty końcowe

Zamak 5 ma doskonałą naturę do prac produkcyjnych. Fakt, że stop ten jest z natury giętki, ponieważ cynk jest ciągliwy, pozwala na jego łatwe kształtowanie do różnych operacji roboczych podczas produkcji. Zamak 5 może z łatwością współpracować z różnymi metodami produkcji, takimi jak odlewanie, gięcie, obróbka skrawaniem i nitowanie, aby spełnić wymagania produkcyjne.

Zamak 5 charakteryzuje się łatwą obróbką, co czyni go istotnym akcesorium dla różnych branż, które skorzystały na obniżeniu kosztów produkcji i utrzymaniu łatwego procesu produkcyjnego. Ponieważ jest to preferowany wybór do montażu zablokowanych produktów i elementów uchwytów, które zostały odlane, proces montażu części Zamak 5 staje się mniej pracochłonny.

4. Ekonomiczna produkcja

Zamak 5 to materiał, który zapewnia producentom wyjątkową przystępność cenową. Zamak 5 jest tak niedrogi, że jest tańszy niż inne stopy i bardzo opłacalny, gdy jest odlewany. Rozsądna struktura kosztów zachęca jednak producentów do osiągania najwyższych standardów efektywności kosztowej, a jego doskonałe właściwości przyciągają producentów.

Zamak 5 ma duży potencjał do recyklingu, co sprawia, że zdolność do recyklingu jest ważnym czynnikiem w zmniejszaniu długoterminowych kosztów produkcji. Elementy Zamak 5 nadają się do wielokrotnego użytku i prowadzą do produkcji złomu, który zostanie odzyskany, w oparciu o oszczędność kosztów i minimalizację odpadów z tego powodu.

5. Przyjazny dla środowiska cykl produkcyjny

Produkcja Zamak 5 jest w dużej mierze przyjazna dla środowiska. Zamak 5 nie stanowi dużego zagrożenia dla środowiska, ponieważ wykorzystuje inną procedurę produkcji w porównaniu z niebezpiecznymi procedurami dla niektórych metali. Produkcja stopu nie powoduje szkodliwych zanieczyszczeń, ponieważ nie powstają żadne produkty uboczne. Jeśli chodzi o przepisy dotyczące ochrony środowiska, Zamak 5 jest dobrym wyborem, a także zapewnia firmie przyjazną dla środowiska metodę przestrzegania własnych przepisów.

Ograniczenia Zamak 5

Chociaż Zamak 5 ma wiele zalet, należy go najpierw wybrać w oparciu o jego stałe ograniczenia w procesie selekcji.

Słaba odporność na wilgoć

Kontakt Zamak 5 z mokrymi warunkami spowoduje utlenianie na jego powierzchni, ponieważ wykazuje on słabą odporność na wilgoć. Producenci produktów Zamak 5 powinni zapewnić środki ochrony przed nadmierną wilgocią, a jeśli nie, to należy zapewnić dodatkowe powłoki ochronne przed jej rozpadem.

Ograniczona odporność na wysokie temperatury

Odporność termiczna Zamak 5 jest na umiarkowanym poziomie. Zamak 5 nie powinien być używany do zastosowań, w których temperatura przekracza 80°C ze względu na bardzo wysoki spadek wytrzymałości na rozciąganie, co zwiększa ryzyko pęknięcia lub zgięcia.

Nie jest idealny do lekkich zastosowań

Część uzyskana przy użyciu Zamak 5 jest cięższa, ponieważ ma większą gęstość niż konkurencyjne stopy nieżelazne. Lekki element do takich zastosowań wymaga zatem uwzględnienia innych materiałów stopowych, ponieważ określają one wymagania.

Problemy z odpornością na korozję innych metali

Gdy cynk lub cyna są łączone z ołowiem w celu wytworzenia tego materiału, trwałość Zamak 5 jest zagrożona ze względu na zmniejszoną odporność na korozję powstałego stopu. W szczególności podczas stosowania Zamak 5 należy zwrócić szczególną uwagę na kombinację materiałów.

Właściwości udarowe w niskich temperaturach

W niskich temperaturach wytrzymałość Zamak 5 ulega pogorszeniu w punktach, w których temperatura spada do ekstremalnie niskich poziomów, dlatego nie jest on funkcjonalny w niskich temperaturach.

Gdzie używać Zamak 5?

Zamak 5 jest szeroko stosowany w wielu sektorach, w tym w przemyśle odlewniczym. Zamak 5 wyróżnia się na obu końcach spektrum produkcyjnego w produkcji elementów motoryzacyjnych i dekoracyjnych. Niektóre powszechne zastosowania obejmują:

Armatura łazienkowa: Zamak 5 ma zdolność ochrony przed korozją, dzięki czemu jest szeroko stosowany w produkcji akcesoriów łazienkowych, takich jak baterie i uchwyty.

Komponenty broni palnej: Stop ten jest bardzo trwały i wytrzymały, dzięki czemu doskonale sprawdza się w produkcji części broni palnej.

Zabawki i przedmioty kolekcjonerskie: Jednak ze względu na prosty proces formowania i najwyższej jakości wykończenie powierzchni, Zamak 5 jest popularnym wyborem do odlewania zabawek i miniaturowych przedmiotów, a także produktów kolekcjonerskich.

Produkcja zamków i okuć: Zamak 5 dominuje w przemyśle wytwórczym do produkcji zamków z uchwytami, gałek zamków i innych części okuć dzięki dobrym właściwościom wytrzymałościowym i łatwej obróbce mechanicznej tego stopu

Elektronika i sprzęt AGD: Zamak 5 charakteryzuje się trwałością i atrakcyjnymi właściwościami, a artykuły gospodarstwa domowego, takie jak miksery i zszywacze oraz wentylatory sufitowe, a także inne urządzenia, doceniają Zamak 5.

Właściwości mechaniczne stopu Zamak 5

Stop Zamak 5 jest określany przez jego właściwości strukturalne, aby działał dobrze lub słabo w różnych operacjach przemysłowych. Stop Zamak 5 charakteryzuje się wytrzymałością na rozciąganie, wydłużeniem, twardością i odpornością na korozję. Wartości te zmieniają się ilościowo, gdy proces odlewania jest inny, a skład stopu metalu i szybkość chłodzenia są zmieniane.

Wytrzymałość na rozciąganie: Stop Zamak 5 zachowuje wytrzymałość na rozciąganie 280-300 MPa, która jest wyższa niż w przypadku innych materiałów na bazie cynku.

Wytrzymałość na rozciąganie: Stop Zamak 5 ma doskonałą odporność na odkształcenia naprężeniowe, ponieważ granica plastyczności wynosi około 230 MPa.

Wydłużenie: Stop Zamak 5 charakteryzuje się średnią plastycznością (pomiędzy 3 a 6%) w zakresie szybkości wydłużania. Jego właściwości pozwalają na niewielkie odkształcenia, którym nie towarzyszą pęknięcia, dzięki czemu nadaje się do stosowania w systemach elastycznych.

Twardość: Twardość Zamak 5 wynosi 90-120 HB (twardość Brinella), co sprawia, że materiał ten nadaje się do zastosowań wymagających stosunkowo niskiej odporności na zużycie.

Odporność na korozję: Nawet przy średniej zawartości wilgoci i standardowych substancji chemicznych, stop Zamak 5 jest bardzo odporny na korozję. Zamak 5 dobrze sprawdza się jako materiał na elementy zewnętrzne i motoryzacyjne.

Zastosowania stopu Zamak 5

Zamak 5 jest wybierany do wielu gałęzi przemysłu, ponieważ łączy w sobie dobre właściwości odlewnicze z silnymi właściwościami mechanicznymi. Jego zastosowania obejmują:

Przemysł motoryzacyjny: Jako niezbędny materiał do produkcji drobnych funkcjonalnych komponentów do silników samochodowych i obudów wykończeniowych pojazdów, obudów urządzeń elektronicznych, Zamak 5 jest kluczowym materiałem.

Sprzęt i wyposażenie: Takie materiały, jak Zamak 5, służą sektorowi motoryzacyjnemu, ponieważ zachowują wysoką wytrzymałość i trwałość oraz są wykończone przyjemnymi dla oka produktami.

Dobra konsumpcyjne: Stop Zamak 5 jest materiałem używanym przez producentów ze względu na jego korzystną wytrzymałość i odporność na korozję, a także ze względu na możliwość kształtowania do produkcji zabawek i złączy elektrycznych, a także urządzeń gospodarstwa domowego.

Elektronika: Zamak 5 dobrze przewodzi prąd elektryczny, dobrze nadaje się do formowania złożonych form i jest używany do produkcji obudów urządzeń elektronicznych.

Zalety stopu Zamak 5

Zamak 5 zapewnia kilka ważnych korzyści, które mogą uczynić go preferowanym stopem dla producentów.

Efektywność kosztowa: Koszt Zamak 5 jest doskonałą opcją, ponieważ zapewnia dobrą trwałość i łatwe odlewanie w prostszy i tańszy sposób niż inne metalowe alternatywy.

Wszechstronność: Powodem, dla którego Zamak 5 jest wybierany do produkcji skomplikowanych, precyzyjnych części, jest łatwość wytwarzania skomplikowanych kształtów, bez zakwaterowania.

Jakość wykończenia: Ponieważ Zamak 5 wytwarza doskonałe gładkie powierzchnie, istnieje potrzeba wysokiej jakości prac wykończeniowych, aby producenci mogli uzyskać lepszą jakość wykończenia.

Wysoki stosunek wytrzymałości do wagi: Stop Zamak 5 jest dobry dla przemysłu motoryzacyjnego i innych tego typu sektorów, ponieważ stop ten oferuje wysoką wytrzymałość i lekkość.

Wyzwania i kwestie związane z korzystaniem z Zamak 5

Pomimo faktu, że stop Zamak 5 ma wiele zalet, istnieje kilka krytycznych punktów, jeśli chodzi o jego użycie.

Wrażliwość na temperaturę: Zamak 5 jest jednak wrażliwy termicznie, ponieważ nie ulega degradacji właściwości w obecności podwyższonej temperatury poniżej 250°C (482°F). Części Zamak 5 muszą być ograniczone w użytecznym okresie użytkowania do środowisk, w których temperatura jest wystarczająco niska, aby nie przekroczyć tego progu.

Ograniczenia dotyczące obróbki: Chociaż proces odlewania Zamak 5 jest prosty, materiał ten stwarza problemy przy operacjach maszynowych, które obejmują agresywne metody, ponieważ materiał ma tendencję do zacierania się, a także mechanizmów zużycia. Aby osiągnąć bardzo dobre wyniki, technicy potrzebują odpowiednich narzędzi i właściwych technik.

Wpływ na środowisko: Ocena dobrej odporności na korozję stopu Zamak 5 powinna być również brana pod uwagę w kontekście wpływu na środowisko, jaki stop Zamak 5 wywiera w procesie produkcji i cyklu. Zamak 5 może być dalej ulepszany poprzez recykling i redukcję odpadów w procesie odlewania, a przemysł robi to zarówno w celu zwiększenia trwałości stopu cynku.

Usługi odlewania ciśnieniowego Zamak 5 w CNM TECH

Oferujemy wyjątkowe rozwiązania w zakresie odlewania ciśnieniowego Zamak 5 w ramach portfolio CNM TECH dla różnych potrzeb przemysłu, od motoryzacyjnego, lotniczego po produkcję produktów konsumenckich. Jesteśmy organizacją specjalizującą się w głębokim doświadczeniu i nowoczesnych systemach odlewania ciśnieniowego, które pozwalają nam opracowywać części zapewniające doskonałą wydajność, zdolność i konserwację.

Stosując naszą nowoczesną metodę odlewania ciśnieniowego, dostarczamy produkty Zamak 5 o dobrych wymiarach, doskonałej jakości powierzchni i systematycznym czasie produkcji dla ekonomicznej ilości produkcji. Mówiąc wprost, dzięki CNM TECH klienci mogą precyzyjnie dyktować swoje specyfikacje materiałowi odlewniczemu i uzyskać krótkie terminy realizacji.

Zapoznaj się z całą naszą ofertą Zamak 5, która zapewnia możliwości prototypowania i produkcji na dużą skalę. Na stronie www.thediecasting.com można dowiedzieć się, w jaki sposób rozwiązania Zamak 5 naszej firmy zwiększają wydajność przez cały okres użytkowania produktu.

Musisz wybrać usługi odlewania ciśnieniowego Zamak 5 od CNM TECH, ponieważ są one precyzyjne.

Wnioski

Zamak 5 jest powszechnie stosowanym odlewem stopowym w przemyśle do produkcji części wymagających precyzji, zwłaszcza w motoryzacji, sprzęcie i elektronice, które charakteryzują się niskimi kosztami produkcji i wydajnością. Mieszanka cynku, aluminium, miedzi i magnezu w stopie cynku 5 tworzy mocny materiał o doskonałych właściwościach mechanicznych, wytrzymałości i odporności na korozję oraz łatwości odlewania. Techniki produkcyjne wykorzystujące odlewanie Zamak 5, przy odpowiednim podejściu, z kontrolą temperatury i ciśnienia, wytwarzają wysokiej jakości komponenty z bardzo minimalnymi niedoskonałościami podczas ich wykonywania. Zamak 5 ma jednak niską temperaturę topnienia i charakterystykę płynności, dzięki czemu nadaje się do wysoce wyrafinowanych projektów, dlatego jest szeroko stosowany w przemyśle.

Najczęściej zadawane pytania

1. Jakie są podstawowe cechy procesu odlewania ciśnieniowego w CNM TECH, które prowadzą do Zamak 5?

A: Wysokowydajny stop cynku ma takie cechy jak: doskonała wytrzymałość i stabilność wymiarowa oraz wyjątkowa ochrona przed korozją. Jednym z nich jest Zamak 5. Zamak 5 wykazuje wyjątkową zdolność odlewania, dzięki czemu niezwykle szczegółowe, skomplikowane komponenty mogą być wytwarzane przy minimalnej obróbce skrawaniem. CNM TECH wykorzystuje Zamak 5 do produkcji niezawodnych, opłacalnych komponentów, które mogą pracować jako narzędzie w zastosowaniach motoryzacyjnych i elektronice użytkowej oraz przemyśle sprzętowym.

2. Czy CNM TECH może produkować określone części Zamak 5 zgodnie z wymaganiami mojego projektu?

A: Absolutnie. Jako wyspecjalizowana firma, CNM TECH zapewnia indywidualne rozwiązania w zakresie odlewania ciśnieniowego Zamak 5. Firma wykonuje formy z klientami, firmami, które potrzebują prototypów o małej objętości, a także części o dużej objętości, które muszą być dokładnie takie, jak określono. Oddana praca naszych pracowników w procesach produkcyjnych skutkuje dostarczaniem dokładnych wyników i niezawodnej wydajności.

3. Jakie są możliwe rodzaje obróbki w celu uzupełnienia produktów odlewniczych Zamak 5?

A: W CNM TECH dostępne są różne wykończenia części Zamak 5, w tym galwanizacja w połączeniu z malowaniem proszkowym i chromowaniem oraz malowaniem i polerowaniem. Dzięki zastosowaniu technik wykończeniowych można poprawić wygląd i odporność na zużycie oraz ochronę antykorozyjną części, które mogą być funkcjonalne lub dekoracyjne.