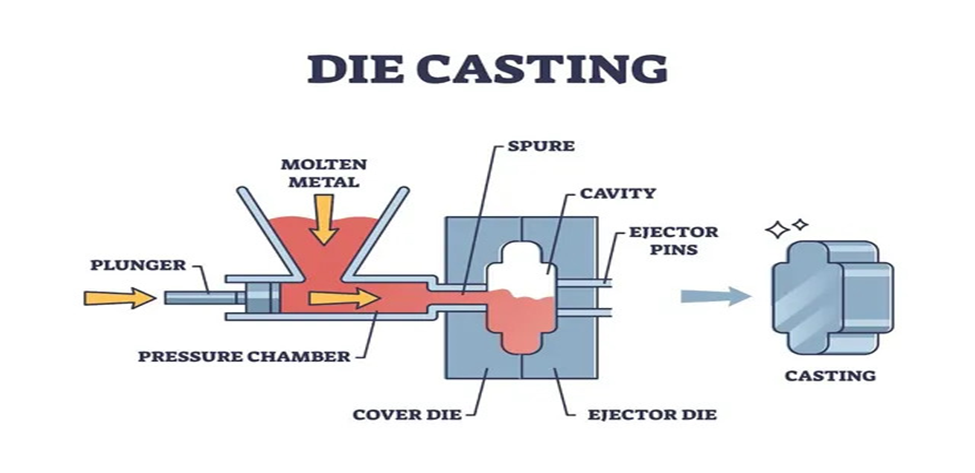

Jest to proces produkcyjny, w którym stopiony metal jest wtłaczany za pomocą ciśnienia w celu wypełnienia wnęki formy, znanej również jako odlewanie ciśnieniowe. Forma jest zwykle wykonana z wysokiej jakości stali, dzięki czemu część może być produkowana w dużych ilościach. Gotowa część jest następnie wytwarzana przez otwarcie formy po schłodzeniu stopionego metalu i utworzeniu stałej warstwy. Ten rodzaj wykorzystania procesu jest najczęściej stosowany w produkcji skomplikowanych elementów metalowych wykorzystywanych w produkcji różnych części, które wymagają wysokiej dokładności pomiaru i polerowanych powierzchni. Odlewanie ciśnieniowe może być wykonywane z aluminium, cynku i magnezu, ale inne metale mogą być również używane w obudowie w zależności od zastosowania i innych wymagań. Odlewanie ciśnieniowe jest uważana za jedną z najbardziej zaawansowanych technik produkcji masowej małych i średnich komponentów z metali. Popularność tej metody rozprzestrzeniła się w branży motoryzacyjnej, lotniczej, elektronicznej i maszyn przemysłowych ze względu na jej zdolność do wytwarzania trwałych, lekkich i misternie dopasowanych części. Proces ten jest jednak powszechnie znany ze swojej zdolności do wytwarzania produktów o złożonej geometrii, które byłyby bardzo trudne do wykonania przy użyciu konwencjonalnych technik.

Jak działa odlewanie ciśnieniowe

Formowanie jest pierwszą częścią procesu odlewania ciśnieniowego. Po jednej stronie formy znajduje się połówka, która jest połówką o określonej konstrukcji, aby nadać formie kształt produktu końcowego. Wnęki i rdzenie są projektowane dla form, które są zwykle wykonywane na zamówienie, aby część mogła być jak najdokładniej odtworzona.

1. Wtrysk stopionego metalu:

Następnie stopiony metal jest wtryskiwany do gniazda formy pod wysokim ciśnieniem, aby uformować pożądany kształt. Metal jest zwykle podgrzewany do jednego stopnia powyżej temperatury topnienia, aby stał się płynny. W przypadku odlewania ciśnieniowego ciśnienie, pod jakim stopiony metal jest wtłaczany do formy, może wynosić od kilku do kilkudziesięciu tysięcy psi (funtów na cal kwadratowy), aby mieć pewność, że stopiony metal dostanie się do każdego szczegółu formy.

2. Krzepnięcie:

Dzieje się tak, gdy metal jest wtryskiwany do wnęki obudowy, gdzie stygnie, a metal twardnieje. Jakość odlewu zależy od szybkości chłodzenia. W tym przypadku w grę wchodzą dodatkowe rodzaje uszkodzeń (ścinanie, wznoszenie i poślizg), które skutkują szybszym chłodzeniem, wyższą wytrzymałością i lepszym wykończeniem powierzchni oraz wolniejszym chłodzeniem, które może skutkować większą liczbą wad wewnętrznych i niższymi właściwościami mechanicznymi. Systemy chłodzenia wodą wbudowane w formę są zwykle używane do wspomagania procesu chłodzenia.

3. Wyrzut:

Następnie metal jest schładzany i zestalany, po czym można łatwo usunąć formę z większego odlewu i wypchnąć część. Większość czasu zajmuje wypchnięcie części z formy za pomocą mechanicznego systemu wypychania. Zależy to od złożoności części, która wymaga innych dodatkowych kroków, a mianowicie przycinania i obróbki w celu uzyskania ostatecznego kształtu i wymiaru.

4. Kontrola jakości:

Kontrola jakości jest następnie przeprowadzana na części po wyrzuceniu. Może ona obejmować weryfikację wymiarów, kontrolę wizualną i testy mechaniczne w celu potwierdzenia, że część jest równa lub lepsza od wymagań. Wysoka precyzja i powtarzalność są teoretycznie osiągane w odlewaniu ciśnieniowym.

Rodzaje odlewów ciśnieniowych

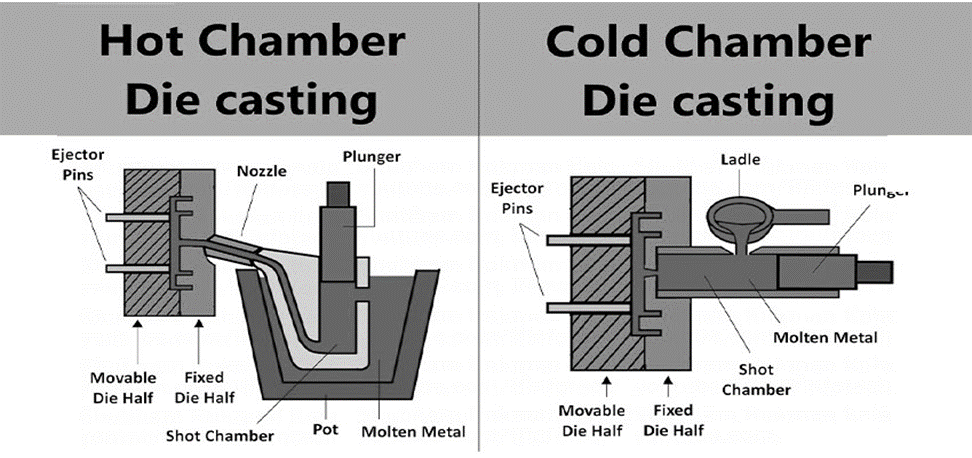

Istnieją dwa rodzaje odlewania ciśnieniowego, są to odlewanie ciśnieniowe w gorącej komorze i odlewanie ciśnieniowe w zimnej komorze. Wszystkie są dobre i mają swoje zalety, ograniczenia i idealne zastosowania.

1. Odlewanie ciśnieniowe z gorącą komorą

Procesem najbardziej odpowiednim dla metali takich jak cynk, magnez i ołów jest odlewanie ciśnieniowe w gorącej komorze, ponieważ proces ten odbywa się w wysokich temperaturach i temperaturach topnienia. System wtryskowy jest zainstalowany wewnątrz pieca do topienia, dzięki czemu metal jest zawsze w kontakcie z komorą.

Zalety:

- Ponieważ stopiony metal jest wtryskiwany do matrycy, ponieważ znajduje się w komorze wtryskowej, odlewanie ciśnieniowe z gorącą komorą trwa krócej niż odlewanie ciśnieniowe z zimną komorą.

- Pojedynczy etap: Wymaga mniejszej liczby komponentów i czasu na konfigurację, dlatego jest uważany za ekonomiczny, szczególnie w przypadku operacji o dużej objętości.

- W przypadku niektórych metali odlewanie ciśnieniowe z gorącą komorą jest najbardziej odpowiednie w sytuacjach, w których metale, które mają być użyte, mają niskie temperatury topnienia, dzięki czemu zanieczyszczenie metali będzie niewielkie lub nie będzie go wcale.

Wady:

- Nie może być używany do obróbki metali o wysokiej temperaturze topnienia, takich jak aluminium i mosiądz, ze względu na wysoką temperaturę metalu, która topi komorę.

- Wszystkie podzespoły są narażone na kontakt ze stopionym metalem, dlatego poziom ich zużycia jest wysoki przez pewien czas.

2. Odlewanie ciśnieniowe w zimnej komorze

Metale o wyższych temperaturach topnienia, takie jak aluminium, mosiądz i miedź, są odlewane w zimnej komorze odlewniczej. W tym przypadku stopiony metal jest pobierany z drugiego pieca i wtryskiwany do zimnej komory, a następnie do gniazda formy.

Zalety:

- Pod względem wszechstronności w wyborze materiałów, odlewanie ciśnieniowe w zimnej komorze oferuje wszechstronność w stosowaniu materiałów, która pozwala na użycie materiałów o wysokich temperaturach topnienia.

- Większa kontrola nad jakością metalu: Ponieważ cylinder ze stopionym metalem jest wlewany do komory oddzielnie, jakość metalu może być dobrze kontrolowana, aby zapobiec zanieczyszczeniu.

- Zwiększona trwałość narzędzia: Ponieważ nie ma już kontaktu z metalem podczas całego procesu wtrysku, zwiększa się żywotność narzędzia.

Wady:

- Wolniejszy czas cyklu: Ręczne wlewanie metalu do komory wydłuża cykl.

- Koszt będzie wyższy, ponieważ jest to dodatkowa procedura z bardziej złożonym sprzętem.

Porównanie metod odlewania ciśnieniowego: gorąca komora vs. zimna komora

Oto porównanie najpopularniejszych rodzajów dwóch metod odlewania ciśnieniowego,

| Cecha | Odlewanie ciśnieniowe z gorącą komorą | Odlewanie ciśnieniowe w zimnej komorze |

| Kompatybilność z metalami | Najlepsze do metali o niskiej temperaturze topnienia (np. cynk, ołów) | Najlepsze do metali o wysokiej temperaturze topnienia (np. aluminium, mosiądz) |

| Czas cyklu | Krótsze czasy cyklu | Wolniejsze czasy cyklu |

| Zużycie formy | Większe zużycie formy ze względu na bezpośredni kontakt ze stopionym metalem | Mniejsze zużycie formy |

| Koszt | Niższe koszty produkcji wielkoseryjnej | Wyższy koszt początkowy, ale lepszy w przypadku metali o wysokiej wytrzymałości |

| Złożoność części | Dobre dla prostszych części | Lepsze do bardziej złożonych, większych części |

Zalety odlewania ciśnieniowego

Jedną z największych zalet jest to, że odlewanie ciśnieniowe jest jedną z głównych preferowanych metod produkcji na dużą skalę produktów ze stopów metali.

1. Wysoka precyzja i dokładność

Odlewanie ciśnieniowe ma wiele zalet, dzięki czemu oferuje wysoką precyzję. Ta metoda produkcji jest również szeroko stosowana do produkcji części, które wymagają dobrej dokładności wymiarowej, co jest bardzo istotne, ponieważ określa poziomy tolerancji wymagane w konkretnym zadaniu. Należy zauważyć, że odlewanie ciśnieniowe jest jedyną techniką produkcji, która może wytwarzać dane części o najwyższej złożoności, takie jak zawiłości ich geometrii.

2. Wysokie wskaźniki produkcji

Jeśli chodzi o duże ilości, odlewanie ciśnieniowe jest bardzo wydajne. Części są produkowane szybko i tanio po utworzeniu pierwszej formy przy bardzo niewielkim nakładzie pracy. Zapotrzebowanie na symulowane proszki jest szczególnie wysokie w branżach takich jak motoryzacja i elektronika, gdzie wymagane są duże ilości tych samych części.

3. Złożone konstrukcje i cienkie ścianki

Dzięki odlewaniu ciśnieniowemu można uzyskać złożone projekty, które byłyby trudne lub niemożliwe do osiągnięcia przy użyciu tradycyjnych metod produkcji. Proces ten może tworzyć części o cienkich ściankach i złożonych strukturach wewnętrznych, a także może pomieścić podcięcia; dzięki temu jest to najbardziej odpowiednie zastosowanie w przypadkach, gdy przestrzeń jest ograniczona.

4. Wydajność materiałowa

Odlewanie ciśnieniowe minimalizuje straty materiału. Ciśnienie stosowane do wtryskiwania stopionego metalu wypełnia każdą część wnęki formy, dzięki czemu powstaje mniej odpadów. Co więcej, wiele części odlewanych ciśnieniowo można poddać recyklingowi, co prowadzi do zrównoważonego rozwoju procesu.

5. Doskonałe wykończenie powierzchni

Wykończenie powierzchni części produkowanych metodą odlewania ciśnieniowego jest gładkie i estetyczne. Wymaga to mniejszej liczby wtórnych procesów wykończeniowych, takich jak polerowanie lub powlekanie, co pozwala zaoszczędzić czas i koszty.

Co można zastosować w procesie odlewania ciśnieniowego?

Metale nieżelazne są stosowane głównie w odlewnictwie ciśnieniowym ze względu na dobre właściwości odlewnicze. Stopy aluminium są powszechnie stosowanymi materiałami, które są odlewane ciśnieniowo, jak wskazano w poniższych materiałach.

1. Stopy aluminium

Ponieważ aluminium jest lekkie, odporne na korozję i doskonale przewodzi ciepło i elektryczność, jest najczęściej stosowanym materiałem w odlewnictwie ciśnieniowym. Kontynuując listę, specjalne gatunki stopów aluminium są stosowane, gdy liczy się stosunek wytrzymałości do masy, zwłaszcza w przemyśle motoryzacyjnym, lotniczym i elektrycznym. Wreszcie, są one również stabilne wymiarowo, dzięki czemu nadają się do produkcji części o wysokiej dokładności.

2. Stopy cynku

Stopy cynku do odlewania ciśnieniowego mogą być preferowane ze względu na ich właściwości, takie jak niska temperatura topnienia i wysoka płynność, co pozwala na łatwiejsze i wydajniejsze wykonywanie skomplikowanych projektów o cienkich przekrojach i ostrych detalach. Takie części cynkowe charakteryzują się wysoką wytrzymałością, są równie odporne na korozję i posiadają wysokiej jakości polerowanie. Innym obszarem zastosowania stopów cynku jest produkcja części zamiennych do samochodów i innych pojazdów, sprzętu i elektroniki.

3. Stopy magnezu

Warto wspomnieć, że magnez jest najlżejszym metalem konstrukcyjnym i dlatego oferuje znaczną wagę w częściach przeznaczonych do samochodów lub samolotów. Dzieje się tak, ponieważ stopy magnezu są stosowane w częściach, które muszą być mocne, ale tak lekkie, jak to tylko możliwe. Jednakże, ponieważ metal ten jest bardzo reaktywny, stop jest dobrze zarządzany podczas procesu odlewania ciśnieniowego.

4. Stopy miedzi

Oprócz aluminium i cynku, stopy na bazie miedzi, mosiądz i brąz są również stosowane w odlewnictwie ciśnieniowym, ale nie tak często jak aluminium i cynk. Oferują one dobre właściwości wytrzymałościowe na zużycie i są często przydatne w zastosowaniach elektrycznych i hydraulicznych.

Najważniejsze jest, aby pamiętać, że różne formy materiałów bazowych są odpowiednie do różnych zastosowań, a koszty różnią się w zależności od tych form, a tym samym właściwości produktu końcowego.

Odlewanie ciśnieniowe a inne metody odlewania

W porównaniu z metodami odlewania, takimi jak odlewanie piaskowe, odlewanie inwestycyjne i odlewanie w formach stałych, ta sekcja może być sekcją porównawczą odlewania ciśnieniowego. Robiąc to, mądrze jest podkreślić mocne i słabe strony każdej metody, ucząc czytelników, kiedy wybrać odlewanie ciśnieniowe zamiast innych alternatyw. W związku z tym mógłby to być przegląd porównawczy, który pomógłby w określeniu optymalnej metody odlewania w zależności od materiału części, złożoności i wielkości produkcji.

| Cecha | Odlewanie ciśnieniowe | Odlewanie w piasku | Odlewanie inwestycyjne |

| Precyzja | Wysoka precyzja z wąskimi tolerancjami | Niższa precyzja i szorstkie wykończenie powierzchni | Wysoka precyzja i gładkie wykończenie |

| Prędkość | Szybsza produkcja wielkoseryjna | Wolniejszy cykl produkcyjny | Wolniej ze względu na przygotowanie formy |

| Odpady materiałowe | Minimalna ilość odpadów | Większa ilość odpadów ze względu na bardziej szorstkie wykończenie | Minimalna ilość odpadów, ale bardziej złożone formy |

| Koszt | Opłacalność przy dużych ilościach | Niższy koszt w przypadku produkcji małoseryjnej | Wyższe koszty ze względu na złożoność i pracochłonność |

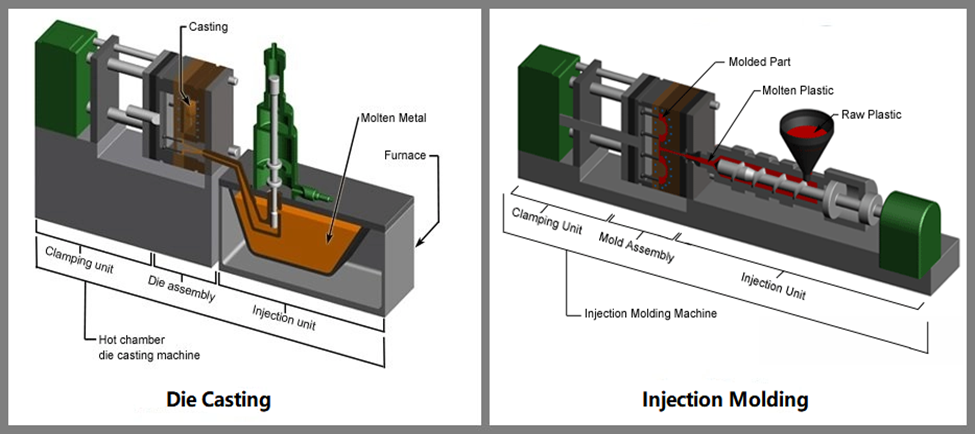

Porównane zostaną procesy produkcyjne odlewania ciśnieniowego i formowania wtryskowego.

Dwie powszechnie stosowane techniki wytwarzania części o skomplikowanych kształtach to odlewanie ciśnieniowe i formowanie wtryskowe. Mimo, że obie techniki obejmują wykorzystanie materiału do formowania detali w celu wytworzenia produktów końcowych, różnią się one pod względem rodzaju materiału, formowanego produktu, a w szczególności korzyści płynących z każdego procesu.

1. Użyte materiały

Odlewanie ciśnieniowe: Odlewanie ciśnieniowe jest najczęściej preferowane w przypadku innych metali poza grupą metali żelaznych, w szczególności aluminium, cynku, umiejętności i stopów miedzi. Metale są podgrzewane, a następnie wlewane do formy przy użyciu ciśnienia hydraulicznego. W tym zakresie odlewanie ciśnieniowe jest najbardziej odpowiednią metodą produkcji części, które są mocne, trwałe i mogą wytrzymać wysokie temperatury.

Formowanie wtryskowe: Formowanie wtryskowe jest powszechnie stosowane między tworzywami sztucznymi i rzadko jest możliwe w przypadku metali i szkła. Polimery te obejmują polietylen, polipropylen, a także polistyren na liście często używanych polimerów. Materiał, z którego powstaje produkt, jest również lekki i elastyczny, a ponadto ma niskie koszty i dość złożone kształty, więc można zauważyć, że formowanie wtryskowe jest idealne dla tego rodzaju produktów.

2. Różnice w procesach

Odlewanie ciśnieniowe: Jak sama nazwa wskazuje, jest to proces wtryskiwania stopionego metalu pod wysokim ciśnieniem do matrycy. Po schłodzeniu i zestaleniu metalu z bardzo dużą prędkością powstają one z dokładną tolerancją i dobrym wykończeniem powierzchni, bez konieczności wykonywania dalszych operacji.

Formowanie wtryskowe: Ponieważ formowanie wtryskowe polega na wtryskiwaniu stopionego tworzywa sztucznego do gniazda formy poprzez zastosowanie ciśnienia, jest to formowanie wtryskowe. Po obniżeniu temperatury stopionego tworzywa sztucznego forma otwiera się, a produktem jest forma z tworzywa sztucznego. Mimo to formowanie wtryskowe może również zapewnić wysoką dokładność, chociaż jest powszechnie stosowane do produkcji stosunkowo mniejszych i lżejszych części w porównaniu do odlewania ciśnieniowego.

3. Zastosowania

Odlewanie ciśnieniowe: Odlewanie ciśnieniowe jest przydatne w produkcji twardych i wytrzymałych części stosowanych w produkcji samochodów, samolotów i innych produktów elektronicznych ze względu na doskonałą odporność na ciepło.

Formowanie wtryskowe: Może być stosowany do produkcji produktów konsumenckich, opakowań, urządzeń medycznych i zabawek, ponieważ tam ważna jest elastyczność, łatwość projektowania i niskie koszty produkcji.

Zastosowania odlewania ciśnieniowego

Jednym z czynników, które sprawiły, że odlewanie ciśnieniowe stało się popularnym procesem produkcyjnym w wielu branżach, jest to, że umożliwia produkcję wysokiej jakości, trwałych części o dość skomplikowanej geometrii. Niektóre z zastosowań obejmują:

1. Przemysł motoryzacyjny

Ogólnie rzecz biorąc, komponenty silnika, obudowy skrzyni biegów i inne ważne części samochodowe są wytwarzane metodą odlewania ciśnieniowego. Części odlewane ciśnieniowo charakteryzują się precyzją i wytrzymałością, dzięki czemu mogą być instalowane w wymagających zastosowaniach w przemyśle motoryzacyjnym.

2. Przemysł elektroniczny

Odlewanie ciśnieniowe w sektorze elektronicznym jest wykorzystywane do produkcji obudów dla sprzętu elektronicznego, takiego jak telefony komórkowe, laptopy i telewizory. Technika ta pozwala na tworzenie lekkich, ale wytrzymałych obudów, które chronią delikatne komponenty.

3. Przemysł lotniczy

Odlewanie ciśnieniowe przynosi ogromne korzyści firmom produkującym w branży lotniczej i kosmicznej, ponieważ mogą one wytwarzać lekkie części o wysokiej wytrzymałości, które są wymagane w samolotach i statkach kosmicznych. Części odlewane ciśnieniowo charakteryzują się precyzją i właściwościami materiałowymi, dzięki czemu mogą być wykorzystywane w zastosowaniach, w których wydajność i bezpieczeństwo są ważnymi kwestiami.

4. Urządzenia przemysłowe

Części maszyn, narzędzi i innych urządzeń przemysłowych są również odlewane ciśnieniowo. Ponieważ można w ten sposób wytwarzać części o skomplikowanej geometrii i dobrych właściwościach mechanicznych, jest to dobre narzędzie do tych zastosowań.

Wnioski

Odlewanie ciśnieniowe jest wszechstronnym, opłacalnym i wydajnym procesem produkcyjnym stosowanym w wielu gałęziach przemysłu. Produkowana jakość jest niezwykle wysoka pod względem tolerancji części, wykończenia powierzchni i wysokiego tempa produkcji, co czyni go doskonałym narzędziem produkcyjnym dla dzisiejszych nowoczesnych praktyk produkcyjnych. Mimo to odlewanie ciśnieniowe zaspokaja potrzeby wielu branż wymagających wytrzymałości, dokładności i wydajności części - od motoryzacji po lotnictwo, elektronikę i sprzęt przemysłowy.

Chociaż technologia szybko się rozwija i prawdopodobnie nadal będzie wykorzystywana jako źródło doskonale wykonanych elementów metalowych na ogromną skalę, w odlewanie ciśnieniowe. Lepsze zrozumienie podstaw odlewania ciśnieniowego może pomóc specjalistom w dziedzinie inżynierii, produkcji i projektowania w podejmowaniu świadomych decyzji dotyczących sposobu wykorzystania procesu odlewania ciśnieniowego w celu uzyskania pożądanego rezultatu.

Najczęściej zadawane pytania dotyczące odlewania ciśnieniowego

1. Jaki jest cykl czasowy odlewania ciśnieniowego i formowania wtryskowego?

Zakres czasu cyklu dla danej części wynosi od 15 do 5 minut w przypadku odlewania ciśnieniowego i od 10 do 60 sekund w przypadku formowania wtryskowego.

2. Czy odlewanie ciśnieniowe może być stosowane do części z tworzyw sztucznych?

Odlewanie ciśnieniowe nie jest stosowane w przypadku niemetali. Zwykle do produkcji części z tworzyw sztucznych wykorzystuje się techniki znane jako formowanie wtryskowe.

3. Które produkty są najbardziej odpowiednie dla procesu produkcji odlewów ciśnieniowych?

Odlewanie ciśnieniowe jest najbardziej odpowiednie do produkcji małych i średnich skomplikowanych części o wysokim stopniu dokładności, które są wykonane z metali. Niektóre z wytwarzanych produktów mechanicznych obejmują między innymi części i akcesoria samochodowe i motoryzacyjne, obudowy i obudowy urządzeń elektrycznych, części elektroniczne i obudowy urządzeń.

4. Czym różni się odlewanie ciśnieniowe od odlewania piaskowego.

Porównując te dwie metody: Odlewanie ciśnieniowe jest dokładniejsze i zajmuje mniej czasu niż odlewanie piaskowe. Podczas gdy odlewanie piaskowe jest preferowane w przypadku dużych i mniej skomplikowanych sposobów, odlewanie AL jest preferowane w przypadku małych i złożonych sposobów, ponieważ pozwala na uzyskanie gładszych powierzchni i ściślejszych tolerancji, które są typowe dla dużych serii produkcyjnych.

5. Co decyduje o koszcie odlewania ciśnieniowego?

Niektóre z czynników, które mogą mieć wpływ na koszt odlewania ciśnieniowego to: rodzaj materiału, złożoność części, konstrukcja matrycy i ilość zamówień. Lekkie oprzyrządowanie zależy od wolumenu, chociaż wysoki wolumen utrzymuje niski koszt jednostkowy, początkowe koszty oprzyrządowania są wysokie.