ZAMAK to nazwa nadana stopowi na bazie cynku, który jest używany z aluminium, miedzią (Kupfer) i magnezem. Nazwa ZAMAK pochodzi od tych słów w języku niemieckim. Stop ten zawiera zwykle od 94% do 96% cynku, a pozostałe materiały są dodawane do folii lub arkuszy. Kilka niezwykłych cech sprawia, że stopy ZAMAK nadają się do odlewania ciśnieniowego. Fakt, że stopy te mają niską temperaturę topnienia, wysoką płynność i wysoką wytrzymałość na masę sprawia, że są one niezwykle przydatne do produkcji twardych, wytrzymałych i dokładnych części. Oprócz tych kluczowych cech, stopy ZAMAK oferują inne właściwości, które kwalifikują je do wielu zastosowań przemysłowych.

Odlewanie ciśnieniowe Zamak ugruntowało swoją pozycję w świecie odlewania metali jako wysoce opłacalna i przytulna metoda odlewania metali. Zamak to rodzina stopów cynku szeroko stosowana do budowy złożonych, wysokiej jakości części w wielu gałęziach przemysłu. Proces ten polega na wtryskiwaniu stopionego stopu Zamak do metalowej formy lub matrycy pod wysokim ciśnieniem. Proces ten jest w stanie wytwarzać skomplikowane części o bardzo wąskich tolerancjach i bardzo dobrym wykończeniu powierzchni, co czyni go odpowiednim do produkcji części precyzyjnych. Bardziej krytyczna rola odlewania ciśnieniowego Zamak wynika z faktu, że przemysł ewoluuje wraz ze wzrostem zapotrzebowania na trwałe, lekkie i mocne materiały. W tym artykule analizujemy znaczenie odlewania ciśnieniowego Zamak i dlaczego dana osoba powinna preferować odlewanie ciśnieniowe Zamak w porównaniu z innymi metodami odlewania.

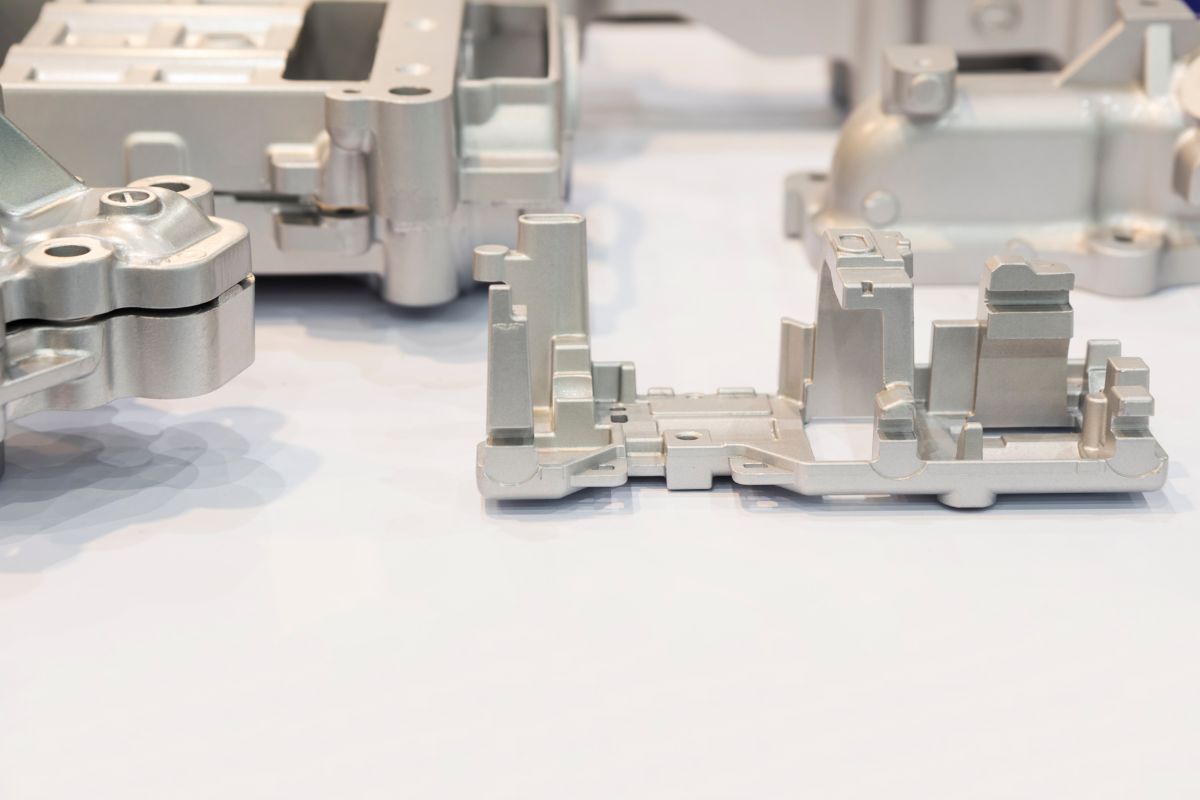

Stopy ZAMAK są używane w odlewniach ciśnieniowych do odlewania części, a ich odlewane części obejmują wiele branż, takich jak motoryzacja, elektronika i sprzęt. Jest to również dodatkowa zaleta, ponieważ stopy te w pełni nadają się do recyklingu, zgodnie z celami zrównoważonego rozwoju. Części odlewane ciśnieniowo ZAMAK mają jednak dodatkowe opcje powierzchni, które pomogą producentom uzyskać estetyczne produkty o wyglądzie premium, zwłaszcza te dekoracyjne.

Czym jest odlewanie ciśnieniowe ZAMAK?

Odlewanie ciśnieniowe ZAMAK to szeroko stosowana technika odlewania metali, w której stopiony stop ZAMAK jest wtryskiwany pod wysokim ciśnieniem do formy. Typowa w tym procesie jest matryca lub forma wykonana z wytrzymałej stali narzędziowej. Do każdego kształtu potrzebne są różne formy, a proces odlewania ciśnieniowego ZAMAK wymaga jedynie maszyny odlewniczej z gorącą komorą.

Dwuzaworowa maszyna do odlewania ciśnieniowego z gorącą komorą składa się z jednej stacjonarnej połowy i jednej ruchomej połowy. Połówki te są następnie zamykane, a stopiony metal jest wtryskiwany do formy przez komorę wtryskową. Gdy metal zestali się, odlana część jest usuwana z formy za pomocą kołków wypychacza. Odlewanie ciśnieniowe ZAMAK wykorzystuje tę metodę w przypadku stopów ZAMAK.

Odlewanie ciśnieniowe z gorącą komorą (HPDC), odlewanie ciśnieniowe pod niskim ciśnieniem (LPDC) i odlewanie grawitacyjne (GDC) to możliwe rodzaje stopów ZAMAK odpowiednich do procesów odlewania ciśnieniowego, które mają swoje zalety w różnych zastosowaniach.

1. Proces odlewania ciśnieniowego ZAMAK

Podobnie jak inne rodzaje odlewania ciśnieniowego aluminium lub magnezu, metoda odlewania ciśnieniowego ZAMAK wymaga zwrócenia uwagi wszędzie tam, gdzie jest to możliwe, ponieważ wyniki są tylko tak dobre, jak proces odlewania ZAMAK. Typowy proces odlewania ciśnieniowego ZAMAK jest opisany poniżej w podziale:

Step#1: Projektowanie i tworzenie matrycy

Proces rozpoczyna się od projektu formy lub matrycy i ostatecznego projektu części w procesie odlewania ciśnieniowego ZAMAK. Jest to ważne, ponieważ determinuje ostateczny wynik odlewu jako takiego. Po pierwsze, inżynierowie najpierw projektują model 3D części, która ma zostać odlana przy użyciu specjalistycznego oprogramowania CAD. Zazwyczaj wykonywany i testowany jest prototyp, a projekt jest ulepszany aż do zatwierdzenia ostatecznej wersji. Po drugie, gdy istnieje już ostateczny projekt części, tworzona jest forma, co oznacza:

Rodzaj wtrysku: Temperatura topnienia ZAMAK-u jest na tyle niska, że musi on być wystarczająco gorący, aby można go było wstrzyknąć do formy.

- Inżynierowie decydują o liczbie wnęk: Są one rozmieszczone pod kątem maksymalnej wydajności.

- Określenie systemu podziału: W ten sposób spotykają się dwie połówki formy.

- Zapewnia to płynne usuwanie części odlewanej bez uszkodzeń i precyzyjną konstrukcję systemu wyrzutnika.

- Planowanie systemu chłodzenia: Bez chłodzenia wystąpiłyby wady, a jakość części nie byłaby spójna.

- Wybór materiału formy: Metale takie jak H13, SKD61 lub inne stale narzędziowe są dobre pod względem trwałości i odporności na ciepło.

Krok #2: Przygotowanie stopu ZAMAK

Następnie należy przygotować stop ZAMAK. Stop ZAMAK jest oczyszczany kilkoma metodami rafinacji, takimi jak rafinacja termiczna, reakcja chemiczna, rafinacja elektrolityczna i rafinacja strefowa.

Stop jest topiony w piecu w ściśle kontrolowanych temperaturach, aby zapobiec przejściu stopu w stan ciekły z zanieczyszczeniami. Po ostatecznej rafinacji stopiony metal jest przechowywany w komorze wtryskowej w celu kontrolowania temperatury, aby zapobiec zanieczyszczeniu.

Krok #3: Wstrzyknięcie stopionego ZAMAK-u do matrycy.

Jedną z krytycznych faz odlewania ciśnieniowego jest wtryskiwanie stopionego metalu ZAMAK do formy. Po przygotowaniu i przechowywaniu stopionego metalu w komorze wtryskowej, jest on następnie wtryskiwany pod wysokim ciśnieniem do matrycy za pomocą tłoka. Stopiony stop jest poddawany ciśnieniu, które wtłacza go do każdego rogu formy, ponieważ cała przestrzeń wnęki jest wypełniona.

W ten sposób można uzyskać równą i gładką powierzchnię części oraz uzyskać dobrą jakość dzięki odpowiednim technikom wtrysku. Również konstrukcja kanałów wtryskowych formy jest kluczowym czynnikiem decydującym o osiągnięciu tego celu.

Krok 4: Chłodzenie i zestalanie części

Jednak gdy tylko stopiony metal dostanie się do formy, rozpoczyna się chłodzenie. Wysokiej jakości forma ze stali narzędziowej jest szybko poddawana cyklom, aby odprowadzić ciepło stopionego metalu na tyle szybko, aby mógł on zestalić się. System chłodzenia jest również wykorzystywany przez wiele form do przyspieszenia procesu krzepnięcia.

Po prostu, aby osiągnąć pożądaną jakość części i zapobiec wadom, wymagana jest stała szybkość chłodzenia, a najczęściej stosowane są systemy chłodzenia wodą i powietrzem.

Krok #5: Wyrzut zestalonego odlewu ZAMAK

Następnym krokiem po zestaleniu stopu ZAMAK jest wyrzucenie odlewu z matrycy. Należy przy tym zachować ostrożność, aby zachować jakość części. Do wyrzucenia zestalonej części z formy stosuje się kołki wypychające. Forma rozpada się na dwie połówki, uruchamiany jest trzpień wypychacza i odlew jest uwalniany. Ten krok należy wykonać z dużą precyzją, ponieważ zbyt duża siła działająca na odlew może go uszkodzić. Prawidłowe ustawienie sworznia wypychacza zapewni również brak niedoskonałości powierzchni lub wgnieceń.

Krok #6: Wykończenie i przycinanie

Odlew jest zwykle wyrzucany z nadmiarem materiału, znanym jako nadlew, który należy usunąć. Mogą one również wpływać na funkcjonowanie części i muszą być starannie przycięte. Czyszczenie części odbywa się za pomocą różnych narzędzi do przycinania - szlifierek, polerek. Niektóre odlewnie mogą przycinać ręcznie. Przycięte części mogą być poddane dalszej obróbce powierzchniowej w celu poprawy wykończenia części.

Krok #7: Obróbka powierzchni

Obróbka powierzchni jest ostatnim etapem odlewania ciśnieniowego ZAMAK. Poprawiając wygląd części, a także chroniąc ją przed korozją i zużyciem, obróbka powierzchni nie służy wyłącznie do celów dekoracyjnych. ZAMAK jest jednym z najczęściej stosowanych komercyjnie wykończeń powierzchni, najczęściej metodą cynkowania galwanicznego, w której powierzchnia do cynkowania, np. część ZAMAK, jest pokryta warstwą cynku lub innego materiału, tj. cynku lub czarnego niklu, chromu lub innego. Inną bardzo popularną branżą jest malowanie, które obejmuje malowanie natryskowe i malowanie proszkowe. Zaletą procesu malowania proszkowego jest to, że jest on zwykle mniej podatny na odpryski i zużycie.

Tak więc anodowanie, choć rzadziej stosowane, ma zastosowanie w zwiększaniu twardości powierzchni, jednocześnie dodając odporność na korozję, głównie w zastosowaniach najwyższej jakości, takich jak przemysł motoryzacyjny lub meblarski i inne.

2. Rodzaje odlewów ciśnieniowych ZAMAK Alloys

Są one dostępne jako odlewane ciśnieniowo stopy ZAMAK różnych gatunków, w zależności od konkretnych wymagań. Gatunki dostępne w tych seriach mają różne właściwości, wyższą wytrzymałość lub większą elastyczność, w zależności od sposobu użytkowania komponentu.

ZAMAK 3 i ZAMAK 5 są jednymi z najczęściej używanych gatunków ZAMAK. ZAMAK 3 charakteryzuje się dobrą wytrzymałością i elastycznością w wielu zastosowaniach. W porównaniu z ZAMAK 5, materiał ten charakteryzuje się doskonałą twardością i wytrzymałością, co czyni go idealnym do produkcji wytrzymałych strukturalnie komponentów.

ZAMAK jest również dostępny w dodatkowych gatunkach. Poniższe tabele przedstawiają skład, zalety i zastosowanie tych stopów w następującej kolejności.

Tabela 1: Skład stopów odlewniczych ZAMAK

| Stop ZAMAK | Cynk (%) | Aluminium (%) | Magnez (%) | Miedź (%) | Inne elementy |

| ZAMAK Grade 2 | Równowaga | 4% | 0.035% | 1% | - |

| ZAMAK Grade 3 | Równowaga | 3.5 do 4.3% | 0,02 do 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK Klasa 5 | Równowaga | 3.5 do 4.3% | 0.03 do 0.06% | 0,75 do 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK Klasa 7 | Równowaga | 3.5 do 4.3% | 0,005 do 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabela 2: Cechy i zastosowania stopów odlewniczych ZAMAK

| Stop ZAMAK | Cechy | Zastosowania |

| ZAMAK Grade 2 | Najmocniejszy i najtwardszy stop ZAMAK | Wytrzymałe narzędzia, części maszyn |

| ZAMAK Grade 3 | Zrównoważona wytrzymałość, elastyczność i możliwość odlewania | Części samochodowe, osprzęt i obudowy elektryczne |

| ZAMAK Klasa 5 | Większa wytrzymałość i twardość, doskonała odporność na pełzanie | Koła zębate, dźwignie, małe części maszyn |

| ZAMAK Klasa 7 | Doskonała elastyczność i płynność | Zaciski elektryczne, złącza |

3. Zalety stopów ZAMAK w odlewnictwie ciśnieniowym

Główne powody, dla których stopy ZAMAK są wykorzystywane w procesie odlewania ciśnieniowego są następujące:

Niska temperatura topnienia: Stopy ZAMAK mają niską temperaturę topnienia i, ogólnie rzecz biorąc, topią się w stosunkowo niskich temperaturach (zwykle około 380°C do 420°C), oszczędzając w ten sposób energię i zwiększając szybkość produkcji.

Łatwość formowania: Stopy ZAMAK mają łatwą charakterystykę płynięcia, która pozwala stopionemu metalowi łatwo wypełnić wnękę matrycy, co sprzyja produkcji skomplikowanych i wysoce wymiarowych części o wąskich tolerancjach.

Stosunek wytrzymałości do wagi: Połączenie wytrzymałości i wagi stopów ZAMAK jest doskonałe i stanowią one dobry wybór dla lekkich, odpornych na naprężenia mechaniczne komponentów.

Wykończenie powierzchni: Wykończenie powierzchni stopów ZAMAK jest doskonałe, co czyni je odpowiednimi do zastosowań, w których estetyka jest nadrzędnym czynnikiem. Stopy te mogą być jednak poddawane różnym obróbkom powierzchniowym, takim jak galwanizacja, anodowanie lub malowanie, które nie tylko poprawiają ich wygląd, ale także wytrzymałość.

Recykling: Stopy ZAMAK w pełni nadają się do recyklingu, a tym samym zmniejszają koszty materiałów i ilość odpadów. Recykling nie tylko oszczędza zasoby, ale także zwiększa trwałość cyklu produkcyjnego.

4. Typowe zastosowania stopów ZAMAK

Stopy ZAMAK są stosowane w wielu gałęziach przemysłu:

- Ekwiwalent pianki węglowej ZAMAK odlewany ciśnieniowo jest używany do produkcji części takich jak klamki drzwi, części silnika i obudowy elektryczne ze względu na wytrzymałość, lekkość i odporność na temperaturę odlewanego ciśnieniowo materiału ZAMAK.

- Stopy ZAMAK są doskonałym wyborem dla elektroniki, takiej jak obudowy telefonów komórkowych, płytki drukowane lub złącza, zapewniając dobre ekranowanie EMI i trwałość.

- Powszechnie stosowanymi materiałami do produkcji okuć, które są zarówno wytrzymałe, jak i odporne na korozję, są stopy ZAMAK, które są wykorzystywane do produkcji baterii, okuć drzwiowych, zamków i gałek.

- Wykończenie powierzchni: ZAMAK dobrze nadaje się do zastosowań dekoracyjnych, w których można zastosować wiele wykończeń powierzchni, począwszy od zastosowań artystycznych, takich jak biżuteria, przedmioty kolekcjonerskie i ozdoby.

Poniżej znajduje się tabela opisująca zastosowanie części odlewanych ciśnieniowo ZAMAK z różnych obszarów, a następnie akapity poświęcone każdej kategorii wymienionej w tej tabeli.

Zastosowania części odlewanych ciśnieniowo ZAMAK

| Przemysł | Przykłady użycia |

| Przemysł motoryzacyjny | Klamki drzwi, gałki, klastry, wentylatory AC, systemy dźwiękowe, części do regulacji pasów bezpieczeństwa, elementy silnika, rozruszniki, elektroniczne gadżety samochodowe. |

| Przemysł elektroniczny | Odlewy i części laptopów, telefony komórkowe, słuchawki, piloty do telewizorów. |

| Sprzęt i meble | Uchwyty, dźwignie, ściągacze, przeguby, prowadnice szuflad, dekoracyjne części mebli. |

| Hydraulika i urządzenia | Uchwyty kranów, głowice prysznicowe, pokrętła urządzeń, przełączniki, ozdobne krawędzie. |

| Zabawki i artykuły sportowe | Zabawkowe pojazdy odlewane ciśnieniowo, mini pociągi, zabawkowe części broni palnej i części sprzętu sportowego. |

1. Przemysł motoryzacyjny

Przemysł motoryzacyjny jest jednym z największych użytkowników części odlewanych ciśnieniowo ZAMAK ze względu na ich wytrzymałość, precyzję i niewielką wagę. Części ZAMAK są lekkie, co jest bardzo korzystne dla poprawy efektywności paliwowej przy jednoczesnym zachowaniu wydajności różnych komponentów samochodowych. Wytwarzane skomplikowane części, takie jak klamki drzwi, pokrętła i zespoły sterujące, są trwałe i dość estetyczne, dlatego też stopy ZAMAK ponownie stają się idealnym wyborem. Co więcej, stopy ZAMAK są wykorzystywane w ważnych częściach wentylatorów klimatyzacji (AC), częściach systemu dźwiękowego, regulatorach pasów bezpieczeństwa i częściach silnika, dzięki czemu pojazd działa prawidłowo nawet w trudnych warunkach.

2. Przemysł elektroniczny

Odlewanie ciśnieniowe ZAMAK ma ogromne znaczenie dla przemysłu elektronicznego ze względu na jego skuteczność w ekranowaniu przed zakłóceniami elektromagnetycznymi (EMI). Dzięki unikalnym właściwościom ZAMAK zapobiega potencjalnym zakłóceniom sygnału, które są powszechne w gadżetach elektronicznych. Różne produkty, takie jak odlewy laptopów, części telefonów komórkowych, piloty do telewizorów i słuchawki, wykorzystują części ZAMAK. Stopy ZAMAK oferują wysoki poziom precyzji i trwałości, dlatego są dobrym wyborem dla komponentów elektronicznych, które muszą wykazywać zarówno integralność strukturalną, jak i odporność na wpływ pól elektromagnetycznych.

3. Sprzęt i meble

Fakt ten sprawia, że części odlewane ciśnieniowo ZAMAK są szeroko stosowane w przemyśle sprzętowym i meblarskim ze względu na ich zdolność do zapewnienia doskonałej przyczepności i uzyskania wysokiej jakości wykończenia powierzchni. Jako takie, stopy ZAMAK nadają się do zastosowań dekoracyjnych. Są one również powszechnie stosowane w uchwytach i dźwigniach, uchwytach i przegubach, a także prowadnicach szuflad i dekoracyjnych elementach mebli. Stopy ZAMAK mogą być pokryte różnymi powłokami - na przykład chromem lub powłokami proszkowymi - aby zapewnić najwyższej jakości wykończenie, które jest nadal funkcjonalne i trwałe.

4. Instalacja wodno-kanalizacyjna i urządzenia

Odporność na korozję sprawia również, że odlewy ciśnieniowe ZAMAK są powszechnie stosowane w branży hydraulicznej i AGD, gdzie części muszą być wytrzymałe. Główną przyczyną wysokiej plastyczności stopów ZAMAK jest to, że można je kształtować w złożone formy wymagane w zastosowaniach hydraulicznych. Przykładami części ZAMAK w tej dziedzinie są uchwyty kranów, głowice prysznicowe, pokrętła urządzeń i przełączniki. ZAMAK może wytrzymać trudne warunki związane z wodą i parą wodną, zachowując przy tym integralność strukturalną, co czyni go dobrym materiałem do takich zastosowań.

5. Zabawki i artykuły sportowe

Odlewy ciśnieniowe ZAMAK są powszechnie stosowane w przemyśle zabawkarskim i sprzętu sportowego ze względu na ich wytrzymałość, precyzję i lekkość. Stopy ZAMAK umożliwiają produkcję określonych i złożonych części, takich jak odlewane ciśnieniowo pojazdy-zabawki, mini pociągi lub elementy zabawkowej broni palnej. Poza tym, ZAMAK jest również wytrzymały i odporny na zużycie w częściach sprzętu sportowego. ZAMAK zapewnia, że produkt końcowy, taki jak zabawkowy samochód lub element sportowy, posiada wyżej wymienione cechy.

5. Stopy ZAMAK są stosowane w odlewnictwie ciśnieniowym z różnych powodów.

Stopy ZAMAK, których spektrum obejmuje głównie cynk, aluminium, magnez i miedź, stają się szeroko stosowane w odlewnictwie ciśnieniowym ze względu na ich specyficzne właściwości. Ogólnie rzecz biorąc, zapewniają one korzyści, które przewyższają zalety innych metali w określonych zastosowaniach. Poniżej przedstawiamy kilka kluczowych powodów, dla których stopy ZAMAK są najbardziej preferowane w odlewnictwie ciśnieniowym:

Powód #1: Wysoka płynność

Stopy ZAMAK posiadają jednak jedną z wyjątkowych cech - wysoką płynność. Łatwość, z jaką stopiony metal przepływa do wnęki matrycy podczas odlewania, jest określana jako płynność. Ponieważ ZAMAK ma tę właściwość, łatwiej jest go wypełnić w skomplikowanych formach o złożonych kształtach. Ponieważ stopiony metal może swobodnie przepływać do wszystkich części wnęki matrycy, gotowe części odlewane ciśnieniowo mają gładkie, spójne i jednolite powierzchnie. Jakość ta jest szczególnie przydatna w przypadku części funkcjonalnych, takich jak części o skomplikowanej geometrii, które wymagają bardzo drobnych szczegółów.

Powód #2: wytrzymałość i wysoka sztywność

Stopy ZAMAK charakteryzują się dobrą wytrzymałością i łatwością odkształcania. Stopy te są dość trwałe i mogą być stosowane w pracy ciągłej lub w warunkach dużego obciążenia. Jedną z głównych zalet ZAMAK 2 i 5 jest wysoka sztywność i wytrzymałość tych stopów, które są odpowiednie dla produktów poddawanych intensywnemu użytkowaniu. Stopy odlewnicze ZAMAK są niezawodne w przypadku komponentów poddawanych częstym naprężeniom i zużyciu, ponieważ stop jest trwały.

Powód #3: Wysoki stosunek wytrzymałości do masy

Podczas gdy wytrzymałość na rozciąganie stopów aluminium jest nieco wyższa, stopy ZAMAK nadal wypadają bardzo dobrze w stosunku wytrzymałości do masy. Części odlewane ciśnieniowo ZAMAK są lekkie, ale mają wytrzymałość na rozciąganie w zakresie od 280 MPa, co czyni je odpowiednimi do wielu zastosowań w różnych branżach, w których pożądana jest zarówno wytrzymałość, jak i redukcja masy. Równowaga zachowana przez odlewy ZAMAK sprawia, że są one idealnym zamiennikiem aluminium w przypadku części, które muszą być zarówno wytrzymałe, jak i lekkie.

Powód #4: Niska temperatura topnienia

Zaletą stopów ZAMAK jest stosunkowo niska temperatura topnienia, która waha się w zakresie od 380°C do 420°C (z wyjątkiem ZAMAK 2). Cecha ta zapewnia kilka kluczowych korzyści:

- W rezultacie jest to tańsze energetycznie, ponieważ wymaga mniej energii do stopienia metalu w niższych temperaturach.

- Niższa temperatura topnienia: Rezultatem jest szybsze krzepnięcie odlewów, a tym samym szybsza produkcja.

- Mniej wad odlewniczych: Po bardzo szybkim zestaleniu części, trudniej o wady odlewnicze.

Powód #5: doskonała przyczepność

Stopy ZAMAK są uważane za dobrze wiążące się z różnymi materiałami powłokowymi. Ta cecha pozwala na szeroką gamę (w przeciwieństwie do wysokiej precyzji) materiałów przewodzących w ramach obróbki powierzchni (tj. galwanizacji lub malowania) w celu uzyskania produktu końcowego o określonym wyglądzie. Silna przyczepność zapewnia, że powłoki pozostaną na miejscu przez długi czas, co przyczynia się do poprawy zarówno estetyki, jak i trwałości części odlewanych ciśnieniowo. Dostępność tej właściwości sprawdza się w przypadku produktów wymagających zarówno funkcjonalności, jak i wysokiej jakości wykończenia.

Powód #6 Doskonałe właściwości ścierne i łożyskowe

Stopy ZAMAK mają dobrą odporność na zużycie i są odporne na tarcie występujące w ruchomych częściach. Komponenty ZAMAK zachowują swoją funkcjonalność pod ciągłym obciążeniem. Ze względu na swoją odporność na zużycie, stopy odlewnicze ZAMAK mogą być wykorzystywane do zastosowań specyficznych dla ruchomych części, takich jak koła zębate, dźwignie i inne elementy mechaniczne. Prowadzi to do zminimalizowania potrzeby ich częstej wymiany i zapewnia długoterminową niezawodność przy zminimalizowanych kosztach konserwacji.

Powód #7: 100% nadaje się do recyklingu i jest przyjazny dla środowiska

Stopy ZAMAK nadają się do recyklingu i dlatego są materiałem ekologicznym. Przetapianie i ponowne wykorzystywanie złomu ZAMAK nie wpływa negatywnie na jakość produktu końcowego. Ponadto, produkt nadaje się do recyklingu, co zmniejsza ilość odpadów i obniża koszty surowców. Stopy ZAMAK mogą być ponownie wykorzystywane w wielu gałęziach przemysłu, ponieważ zrównoważony rozwój stał się ważny, a stosowanie stopów ZAMAK pomaga usprawnić przyjazny dla środowiska proces produkcji.

Powód #8: Opłacalność

Z drugiej strony, stopy odlewnicze ZAMAK kosztują nieco więcej niż stopy aluminium, ale koszt jest przystępny, ponieważ jest niższy niż w przypadku innych metali. Stopy ZAMAK są tańsze (a zatem ekonomiczne) w porównaniu do wysokowydajnych stopów, takich jak mosiądz i miedź. Stopy ZAMAK wykazują doskonałe właściwości odlewnicze i są bardzo trwałe, a przy tym są ekonomiczne, co jest atrakcyjne dla producentów, którzy chcą znaleźć właściwą równowagę między wydajnością a budżetem.

6. Jak wybrać odpowiedniego producenta odlewów ciśnieniowych Zamak?

Jest kilka rzeczy, które należy wziąć pod uwagę przy ocenie producenta lub dostawcy odlewów ciśnieniowych Zamak, aby zapewnić optymalne wyniki dla danego projektu:

- Producent powinien mieć doświadczenie w odlewaniu ciśnieniowym Zamak, a także dobre doświadczenie z tym stopem i procedurą odlewania. Dzięki temu może wyprodukować wysokiej jakości część zgodnie z wymaganiami klienta.

- Możliwości i sprzęt - Poszukaj producenta z zaawansowanym sprzętem do wykonywania dużych serii produkcyjnych z precyzją i jakością, zdolnego do obsługi dużych serii produkcyjnych.

- Godny zaufania producent powinien pochwalić się certyfikatami, takimi jak ISO 9001, wskazującymi, że przestrzega ścisłych procedur kontroli jakości w celu zapewnienia spójności i spełnienia wysokich standardów w każdej części.

- Każdy projekt powinien być wyjątkowy, a dobry producent odlewów ciśnieniowych Zamak powinien zapewnić opcje dostosowania do wymagań klienta, takie jak niestandardowe wykończenia, specjalne powłoki lub specjalne stopy, takie jak Die Cast Zamak 3.

- Kluczowa jest silna relacja z producentem - Obsługa klienta. Sprawdź dostawców, którzy zapewniają dobrą obsługę klienta w całym procesie, od projektu, produkcji i po dostawie.

7. Dlaczego Die Cast Zamak 3 jest tak popularnym wyborem dla reflektorów?

Jednym z najczęściej stosowanych stopów Zamak w odlewnictwie ciśnieniowym jest Zamak 3. Zamak 3 jest znany ze swoich dobrych właściwości mechanicznych, wytrzymałości, trwałości i łatwości odlewania. Ze względu na wysoką zawartość cynku, jest on odporny na korozję, co sprawia, że nadaje się do produkcji części narażonych na działanie czynników zewnętrznych oraz w przemyśle motoryzacyjnym. Ponadto Zamak 3 można łatwo odlewać w skomplikowane kształty, co ułatwia realizację zarówno dużych, jak i małych projektów.

Dzięki tym zaletom odlew ciśnieniowy Zamak 3 pozostaje rozwiązaniem dla wielu zastosowań, w których wytrzymałość, waga i odporność na korozję mają kluczowe znaczenie.

Jesteśmy CNM TECH - jednym z wiodących producentów odlewów ciśnieniowych ZAMAK.

W CNM TECH jesteśmy ekspertami w dostarczaniu wysokiej jakości odlewów ciśnieniowych ZAMAK. Jako profesjonaliści w branży od lat, jesteśmy dumni z produkcji trwałych, precyzyjnych i stosunkowo tanich części odlewanych ciśnieniowo ZAMAK w różnych branżach. Korzystamy z najnowocześniejszych procesów produkcyjnych, aby upewnić się, że otrzymujemy wysokiej jakości i niezawodne części.

Dlatego wiemy, jakich materiałów należy używać. Dlatego koncentrujemy się na stopach ZAMAK o doskonałej płynności, wysokim stosunku wytrzymałości do masy, niskiej temperaturze topnienia i możliwości recyklingu. Nasze komponenty odlewane ciśnieniowo ZAMAK nadają się do zastosowań motoryzacyjnych, elektronicznych lub sprzętowych i będą działać w najbardziej ekstremalnych warunkach.

W thediecasting.com współpracujemy z naszymi klientami, aby zrozumieć dokładne potrzeby i zapewnić im rozwiązania specjalnie zaprojektowane dla ich potrzeb. Jako świadectwo naszego doświadczenia w zakresie innowacji i posiadania zespołu wykwalifikowanych inżynierów, obiecujemy dostarczać precyzyjnie zaprojektowane produkty o doskonałym wykończeniu powierzchni.

Jeśli potrzebujesz najwyższej jakości Odlewanie ciśnieniowe ZAMAKCNM TECH jest właściwym partnerem, aby przekształcić Twój projekt w rzeczywistość. Jeśli chcesz dowiedzieć się więcej o tym, jak możemy pomóc w następnym projekcie, sprawdź to na thediecasting.com!

8. Wnioski

Ostatecznie stwierdzono, że odlewanie ciśnieniowe Zamak ma niezrównane zalety pod względem kosztów, wydajności i wszechstronności. Niezależnie od tego, czy potrzebujesz części dla przemysłu motoryzacyjnego, elektronicznego czy dóbr konsumpcyjnych, odlewanie ciśnieniowe Zamak jest procesem, który może zapewnić wysokiej jakości trwałe części. Odlewanie ciśnieniowe Zamak 3 oferuje wyjątkowe korzyści, a w połączeniu z wykorzystaniem odpowiedniego producenta odlewów ciśnieniowych Zamak może zapewnić, że praca spełnia wszystkie wymagania przy jednoczesnym utrzymaniu niskich kosztów produkcji. Wykorzystując tę siłę, precyzję i wydajność odlewania ciśnieniowego Zamak, firmy nadal są w stanie tworzyć wysokowydajne części, aby nadal spełniać zmieniające się potrzeby nowoczesnych branż.

Najczęściej zadawane pytania

1. Co to jest odlewanie ciśnieniowe Zamak?

Jest również znany jako proces tworzenia precyzyjnych, trwałych części poprzez wtryskiwanie stopionego stopu Zamak do formy. Jest popularny, ponieważ jest opłacalny, wytrzymały i może być używany do produkcji złożonych kształtów przy niewielkiej potrzebie wykańczania.

2. Jaka jest różnica między Zamak 3 a innymi stopami Zamak?

Zamak 3 jest najpopularniejszym stopem Zamak ze względu na równowagę między wytrzymałością i łatwością odlewania. Inne stopy, takie jak Zamak 5, zapewniają wyższą wytrzymałość lub twardość w zależności od potrzeb, ale Zamak 3 jest niezwykle wszechstronny.

3. Odlew ciśnieniowy Zamak jest używany w?

W przemyśle motoryzacyjnym, elektronicznym, dóbr konsumpcyjnych i urządzeń przemysłowych, trwałe i precyzyjne komponenty produkowane z odlewów ciśnieniowych Zamak cieszą się dużą popularnością.

4. Jaki jest proces wyboru producenta odlewów ciśnieniowych Zamak?

Wybierz producenta odlewów ciśnieniowych Zamak z doświadczeniem, możliwościami sprzętowymi, certyfikatem jakości, dostosowaniem i solidną obsługą klienta.