Tytan był kiedyś materiałem używanym tylko przez kilka wybranych warsztatów i rzadko był dotykany przez przeciętnego mechanika, ale teraz jest używany znacznie częściej i był używany przez wielu mechaników w trakcie ich kariery. Obróbka tytanu nie jest podobna do obróbki standardowych materiałów, takich jak aluminium i stal w przemyśle. Jednak ze względu na ogromne zyski, coraz więcej sklepów zaczyna wyrażać zainteresowanie tymi pracami.

W tym artykule omówimy skuteczne praktyki obróbki cnc tytanu, jak wybrać odpowiednie narzędzia skrawające i rzeczy, które muszą być brane pod uwagę przez mechaników. chcesz dowiedzieć się więcej o innych procesach obróbki, przejdź do Producent komponentów toczonych strona.

Obróbka tytanu: Kluczowe kwestie

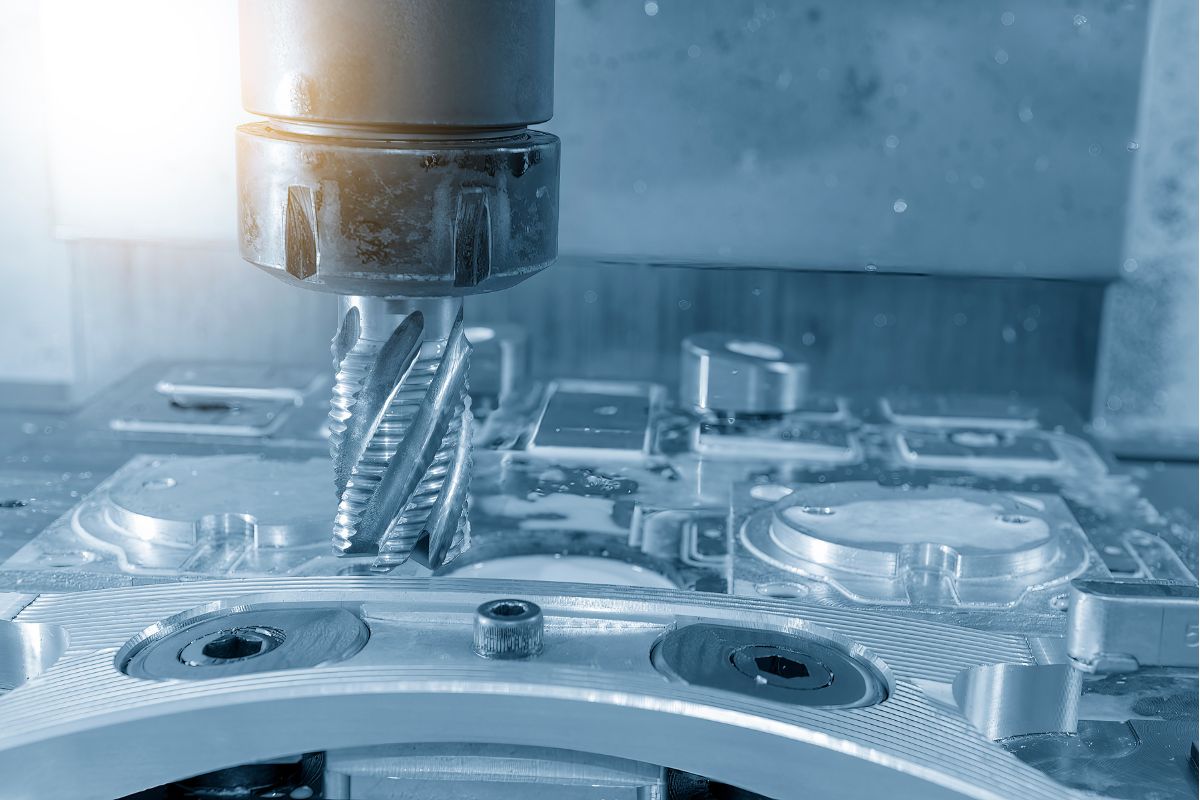

Obróbka CNC tytanu jest złożonym procesem ze względu na jego wytrzymałość, dzięki czemu nadaje się do najbardziej wymagających zastosowań, a jednocześnie jest trudny w obróbce. Niezbędne jest zrozumienie szczegółów procesu obróbki, aby uzyskać najlepszy wynik i przedłużyć żywotność narzędzia.

- Wybór narzędzi tnących

Obróbka tytanu wymaga rozważenia narzędzi skrawających. Ponieważ tytan jest odporny na wysoką temperaturę i twardy, kluczowe znaczenie ma wybór narzędzi, które mogą wytrzymać te właściwości. Powlekane narzędzia ze stali szybkotnącej z wolframem, węglem i wanadem są odpowiednie ze względu na zachowanie twardości w temperaturach do 600°C. Narzędzia te umożliwiają lepsze cięcie i zmniejszają ryzyko wyszczerbienia krawędzi, usprawniając procesy obróbki.

- Znaczenie powłok narzędziowych

Powłoka narzędzi skrawających jest istotna, a zastosowanie odpowiedniego rodzaju powłoki poprawi wydajność narzędzi skrawających podczas obróbki tytanu. Powłoki takie jak azotek glinowo-tytanowy (TiAlN) zmniejszają wytwarzanie ciepła poprzez tworzenie warstwy tlenku glinu na powierzchni narzędzia. Warstwa ta minimalizuje przewodzenie ciepła i interakcje chemiczne między narzędziem a obrabianym przedmiotem, zwiększając trwałość narzędzia i usuwanie wiórów.

- Zapewnienie stabilności podczas obróbki

Stabilność podczas obróbki tytanu ma kluczowe znaczenie dla zmniejszenia wibracji i zwiększenia dokładności cięcia. Ze względu na elastyczność tytanu i duże siły, może wystąpić drganie, co jest szkodliwe dla jakości obrabianej powierzchni. Aby poprawić stabilność i zapewnić jak najmniejszą odległość między końcówką wrzeciona a końcówką narzędzia, należy używać frezów trzpieniowych o większej średnicy rdzenia. Używanie stałych posuwów i prędkości skrawania zmniejsza również twardnienie narzędzia pod wpływem ciepła i odkształceń, utrzymując w ten sposób jego funkcjonalność i trwałość.

- Zalety frezowania pod kątem

Frezowanie wznoszące ma kilka zalet, gdy jest stosowane w niestandardowej obróbce tytanu. Podczas frezowania wznoszącego grubość wióra zaczyna się od większej i stopniowo się zmniejsza, podczas gdy podczas frezowania w dół jest odwrotnie. Pomaga to zwiększyć transfer ciepła do wiórów, a nie do przedmiotu obrabianego, minimalizując w ten sposób naprężenia termiczne i zużycie narzędzia. Frezowanie górne poprawia ścinanie i prawidłowe usuwanie wiórów za frezem, poprawiając wydajność obróbki i wykończenie powierzchni.

Znajomość tych strategii ma kluczowe znaczenie dla udanej obróbki tytanu. Tak więc wybór odpowiednich narzędzi, odpowiednich powłok, stabilności i odpowiedniej strategii frezowania umożliwi operatorom uzyskanie pożądanych wymiarów i wydajności tytanowych komponentów zgodnie z wymaganiami przemysłowymi.

Typowe gatunki używane do obróbki CNC

Omówmy kilka popularnych gatunków stosowanych zazwyczaj w obróbce cnc tytanu.

Klasa 1: Czysty tytan dostępny w handlu, zawierający nie więcej niż 0,3% tlenu.

Niektóre z najpopularniejszych typów obejmują tytan klasy 1 o wysokiej ciągliwości i niskiej zawartości tlenu. Ma dobrą obrabialność, wysoką udarność i wysoką odporność na korozję i jest stosowany w przemyśle medycznym, samochodowym i lotniczym. Tytan klasy 1 ma jednak pewne wady; ma niższą wytrzymałość niż inne gatunki tytanu, a zatem nie może być stosowany w obszarach, w których występują naprężenia.

Klasa 2 (komercyjnie czysty tytan zawierający standardową ilość tlenu)

Drugi gatunek tytanu jest również znany jako tytan roboczy ze względu na średnią zawartość tlenu, wysoką odporność na korozję, formowalność, spawalność i plastyczność. Jest szeroko stosowany w przemyśle medycznym i lotniczym, zwłaszcza w częściach silników lotniczych, ze względu na swoje właściwości mechaniczne, które pozwalają mu wytrzymać zastosowane warunki.

Klasa 3 (czysty tytan z umiarkowaną ilością tlenu)

Uważa się, że tytan klasy 3 ma umiarkowane właściwości mechaniczne, takie jak korozja, obrabialność i wytrzymałość. Nie jest on tak powszechnie wykorzystywany w zastosowaniach komercyjnych jak gatunki 1 i 2. Mimo to jest stosowany w przemyśle medycznym, morskim i lotniczym, gdzie wymagana jest stała wydajność części i zespołów.

Klasa 4 (czysty tytan o wysokiej zawartości tlenu)

Tytan klasy 4 jest jednym z najmocniejszych i najbardziej stabilnych chemicznie materiałów do obróbki cnc tytanu. Jest ceniony za zdolność do pracy w trudnych warunkach. Niemniej jednak ma wysoką zawartość tlenu, co sprawia, że jest dość trudny w obróbce. Zużywa dużo chłodziwa i charakteryzuje się wysokimi prędkościami posuwu podczas obróbki. Gatunek ten jest stosowany w zbiornikach kriogenicznych, sprzęcie do przetwarzania chemicznego i częściach płatowca, gdzie niezbędna jest wysoka wytrzymałość i odporność na obciążenia dynamiczne.

Klasa 5 (Ti6Al4V)

Ti6Al4V to stop tytanu alfa-beta z 6% Al i 4% V; materiał ten ma dobre właściwości mechaniczne, w tym wysoką wytrzymałość, rozsądną odkształcalność i dobrą odporność na korozję. Jest stosowany w elektrowniach, platformach morskich, statkach i częściach statków, produktach lotniczych o wysokiej wytrzymałości itp. Tytan klasy 5 jest stosowany we wszystkich obszarach, w których wymagana jest wysoka wydajność w różnych warunkach środowiskowych.

Klasa 6 (Ti 5Al-2,5Sn)

Stop tytanu Grade 6 charakteryzuje się dobrą stabilnością i wysoką wytrzymałością oraz możliwością szybkiego łączenia, zwłaszcza w wysokich temperaturach roboczych. Dzięki temu idealnie nadaje się do stosowania w płatowcach, silnikach odrzutowych i innych częściach i komponentach lotniczych, w których wytrzymałość materiału ma ogromne znaczenie. Ze względu na zdolność do pracy w wysokich temperaturach i warunkach naprężeń, nadaje się do rygorystycznych warunków.

Klasa 7 (Ti-0,15Pd)

Porównując gatunek 2 z gatunkiem 7, ten ostatni zawiera pallad w celu poprawy właściwości korozyjnych, szczególnie w zastosowaniach chemicznych. Ma dobre właściwości formowania i spawania, a ze względu na swoją odporność na czynniki korozyjne jest szeroko stosowany w sprzęcie do przetwarzania chemicznego, gdzie wytrzymałość i trwałość są niezbędne.

Klasa 11 (Ti-0,15Pd)

Podobnie jak poprzedni tytan klasy 7, stop tytanu klasy 11 ma wyższą ciągliwość i niższą akceptację zanieczyszczeń. Jest on używany w zastosowaniach morskich i produkcji chloranów ze względu na jego niekorozyjny charakter i kompatybilność ze słoną wodą. Tytan klasy 11 jest mniej wytrzymały niż tytan klasy 7, dlatego jest stosowany tam, gdzie wymagana jest elastyczność i odporność na korozję.

Klasa 12 (Ti 0,3 Mo 0,8 Ni)

Stop tytanu klasy 12 zawiera molibden i nikiel i jest spawalny; ma wysoką wytrzymałość w wysokich temperaturach i dobrą odporność na korozję. Jest stosowany w płaszczach i wymiennikach ciepła, częściach morskich, częściach samolotów i innych gałęziach przemysłu ze względu na swoją wytrzymałość mechaniczną, która pozwala mu wytrzymać środowisko.

Klasa 23 (Ti6Al4V-ELI)

Tytan o bardzo niskiej międzywęzłowości lub tytan klasy 23 nie jest dokładnie taki jak tytan klasy 5 i ma lepszą biokompatybilność i odporność na pękanie niż tytan klasy 5. Ze względu na wysoką czystość, może być stosowany w zastosowaniach medycznych, takich jak implanty ortopedyczne, zszywki chirurgiczne i aparaty ortodontyczne, w których najważniejsza jest kompatybilność z tkankami ciała i wytrzymałość.

Zalety wyboru tytanu do obróbki części CNC

Spośród wszystkich tych materiałów, tytan może być wyróżniony w obróbce CNC ze względu na swoje właściwości, które sprawiają, że nadaje się do określonych branż. Jego ulepszona biokompatybilność sprawia, że jest bardzo ważny w medycynie, ponieważ zapewnia, że implanty nie zostaną wydalone z organizmu. Ta cecha to wysoka odporność na korozję, dzięki czemu tytan jest cenny w przemyśle morskim i przetwórstwie chemicznym, gdzie zdolność materiału do długiej żywotności jest najważniejsza.

Kolejną właściwością tytanu jest jego wysoki stosunek wytrzymałości do masy, co jest bardzo przydatne w przemyśle lotniczym i motoryzacyjnym, gdzie zmniejszenie masy przy jednoczesnym zwiększeniu wytrzymałości ma istotne znaczenie dla poprawy wydajności i efektywności sprzętu. Jego wysoka plastyczność pozwala na tworzenie skomplikowanych geometrii i złożonych profili wymaganych do konkretnych zastosowań w różnych branżach. Tytan jest jednak łatwy w obróbce, dzięki czemu części mogą być produkowane z dużą precyzją i wysoką niezawodnością, aby osiągnąć pożądane poziomy tolerancji.

Wyzwania związane z obróbką tytanu

Praca ze stopami tytanu nie jest łatwa, ponieważ podczas obróbki tego materiału prawdopodobnie napotkamy następujące wyzwania. Charakteryzuje się on wysoką reaktywnością chemiczną i zacieraniem, co prowadzi do powstawania defektów powierzchni, takich jak utlenianie i kruchość podczas procesu obróbki, co pogarsza jakość i niezawodność komponentu.

Kontrola wzrostu temperatury i sił ma kluczowe znaczenie, ponieważ tytan ma niską przewodność cieplną; ciepło gromadzi się w strefie cięcia, co prowadzi do szybkiego zużycia narzędzia i może wpływać na wykończenie powierzchni. Co więcej, po operacji obróbki występują naprężenia szczątkowe i hartownicze**, które powodują niestabilność wymiarową, a czasami uszkodzenie części.

Cenne wskazówki dotyczące wydajnej obróbki tytanu

Jednak niektóre krytyczne czynniki muszą być kontrolowane w celu optymalizacji obróbki tytanu, ponieważ nie jest to łatwe. Mocowanie obrabianych elementów pomaga zminimalizować wibracje i drgania narzędzi, a tym samym zwiększa dokładność i wykończenie powierzchni obrabianych elementów. Używanie wstępnie obciążonych narzędzi i narzędzi skracających zmniejsza wielkość ugięcia, a tym samym dokładność jest osiągana nawet w przypadku problematycznych części.

Wybór specjalnych narzędzi skrawających do tytanu z lepszymi powłokami, takimi jak TiCN lub TiAlN, poprawia odporność na zużycie. Zwiększa to trwałość narzędzi oraz wydajność i koszt procesu. Dlatego konieczne jest kontrolowanie stanu narzędzi i, w razie potrzeby, ich wymiana na nowe, aby utrzymać wysoką jakość obrabianych części i nie zwiększać wskaźnika zużycia narzędzi podczas długiej produkcji.

Kontrola parametrów skrawania, takich jak prędkość posuwu, prędkość wrzeciona i obciążenie wiórami, ma kluczowe znaczenie dla zminimalizowania wytwarzania ciepła i zużycia narzędzi. Zastosowanie odpowiedniego dopływu chłodziwa w strefie cięcia pomaga w przepływie wiórów i utrzymuje niższe temperatury cięcia, zmniejszając w ten sposób uszkodzenia narzędzi i chropowatość powierzchni.

Optymalizacja parametrów skrawania, takich jak osiowa głębokość skrawania i promieniowa głębokość skrawania, zwiększa szybkość usuwania materiału i zmniejsza siły skrawania oraz wytwarzanie ciepła, dzięki czemu obróbka tytanu jest niezawodnym procesem. Można więc powiedzieć, że obróbka tytanu nie jest łatwym zadaniem. Mimo to, ze względu na swoje specyficzne właściwości i prawidłowe metody obróbki, jest on nieunikniony w branżach wymagających wysokiej wytrzymałości, wysokiej temperatury i wysoce niezawodnych części obrabianych CNC.

Różnice w obróbce tytanu i innych materiałów

W kategorii metali tytan ma jedną z najbardziej niezwykłych cech: wytrzymałość. Dlatego też wszystkie te branże, które wymagają elementów i części poddawanych wysokim obciążeniom, muszą być stosowane w trudnych warunkach. To czyni go jeszcze bardziej pożądanym w różnych sektorach ze względu na jego wysoką odporność na ciepło i korozję.

Wytrzymałość i trwałość

W porównaniu do innych metali, tytan ma wyższą wytrzymałość na rozciąganie i jest wykorzystywany w zastosowaniach, w których wymagana jest wysoka wytrzymałość w wysokich temperaturach. Podczas gdy stal można sklasyfikować według pierwiastków stopowych, a jej właściwości mogą znacznie różnić się od materiału pierwotnego, tytan może być stosowany w czystej postaci lub jako stop, z których najpopularniejszym jest Grade 5 (Ti 6Al-4V), który stanowi 50% zużycia tytanu na świecie.

Rozważania dotyczące kosztów

Niemniej jednak tytan ma swoją główną wadę - koszt jest nadal znacznie wyższy niż w przypadku innych materiałów, takich jak stal czy aluminium. Materiały te są powszechnie stosowane przez inżynierów i producentów, gdzie czynnik kosztów staje się bardzo ważny, a zastosowanie nie wymaga wyższej jakości materiału. Na przykład stal charakteryzuje się spawalnością, wytrzymałością i odpornością na korozję, co czyni ją idealną do stosowania w konstrukcjach i domach.

Porównanie ze stalą

Stal nierdzewna i inne stopy stali są cenione za ich zdolność do spawania, wytrzymałość i różnorodność zastosowań we wszystkim, od artykułów gospodarstwa domowego po budownictwo. Stal nierdzewna jest jednak cięższa od tytanu. Dlatego też, podobnie jak w przypadku mocnego i lekkiego tytanu, nie może być stosowana tam, gdzie waga jest istotnym czynnikiem.

Porównanie z aluminium

Aluminium jest podobne do tytanu, ponieważ oferuje wysoki stosunek wytrzymałości do masy i jest wysoce odporne na korozję, choć nie jest tak drogie. Jest ono preferowane w przypadkach, gdy konieczne jest wykonanie rozległych prac przy niższych kosztach i gdy produkcja konstrukcji jest łatwa. Aluminium lepiej przewodzi prąd i ciepło niż większość innych metali. Dlatego też może być wykorzystywane w zastosowaniach związanych z przenoszeniem ciepła i energii elektrycznej, ale nie jest tak wytrzymałe i odporne na ciepło jak tytan.

Odporność na korozję

Warto zauważyć, że tytan ma bardzo wysoką odporność na korozję spośród wszystkich znanych metali, a jego użycie jest preferowane tam, gdzie ta cecha ma kluczowe znaczenie. Tytan po wystawieniu na działanie powietrza tworzy warstwę tlenku, która zwiększa jego trwałość i odporność na działanie atmosfery korozyjnej. Ta samonaprawiająca się cecha sprawia, że tytan jest bardzo odpowiedni do stosowania w sytuacjach, które wymagają długotrwałego użytkowania i niewielkiej lub żadnej konserwacji.

Zastosowania części obrabianych tytanem

Części obrabiane tytanem są preferowane, ponieważ są trwałe, antykorozyjne i mają ładny wygląd. Właściwości te sprawiają, że nadają się one do stosowania w wielu branżach i dziedzinach.

Przemysł morski/nawigacyjny

Tytan jest jednym z najbardziej odpornych na korozję materiałów, dzięki czemu doskonale nadaje się do stosowania w przemyśle morskim. Niektóre obszary zastosowań to wały śrub napędowych, robotyka podwodna, sprzęt olinowania, zawory kulowe, morskie wymienniki ciepła, rurociągi systemu przeciwpożarowego, pompy, wykładziny kominów wydechowych i pokładowe systemy chłodzenia. Umożliwia to uzyskanie trwałości i wydajności kilku części i akcesoriów morskich.

Aerospace:

W przemyśle lotniczym tytan jest wysoko ceniony ze względu na wysoki stosunek wytrzymałości do masy, doskonałą odporność na korozję i odporność na ekstremalne temperatury. Te cechy sprawiają, że nadaje się on do krytycznych części lotniczych, w tym gniazd, turbin, wałów, zaworów, obudów, części filtrów i wytwarzania tlenu. W tych zastosowaniach można zauważyć wykorzystanie materiału tytanowego, który oferuje korzyści w postaci niskiej gęstości, wysokiej wytrzymałości i akceptowalnej wydajności pod dużym obciążeniem.

Motoryzacja:

Chociaż aluminium jest często preferowane w przemyśle motoryzacyjnym ze względu na jego dostępność i opłacalność, tytan nadal odgrywa znaczącą rolę w produkcji wysokowydajnych części samochodowych. W silnikach spalinowych z tytanu i jego stopów produkowane są zawory, sprężyny zaworów, ustalacze, wsporniki ograniczników samochodowych, nakrętki uszczelek, sworznie tłoków silnika, sprężyny zawieszenia, tłoki zacisków hamulcowych, wahacze silnika i korbowody. Tytan w tych częściach zwiększa wydajność i trwałość samochodów, a zatem jest włączony do procesu produkcyjnego.

Medycyna i stomatologia:

Branża medyczna i stomatologiczna polega na tytanie ze względu na jego doskonałą odporność na korozję, niską przewodność elektryczną i kompatybilność z fizjologicznymi poziomami pH. Tytan jest stosowany w produkcji różnych urządzeń medycznych i implantów, w tym stożkowych, prostych lub samogwintujących śrub kostnych do zastosowań ortopedycznych i dentystycznych, śrub czaszkowych do systemów mocowania czaszki, prętów mocujących kręgosłup, łączników i płytek oraz szpilek ortopedycznych. Tytan jest stosowany w tych istotnych funkcjach ze względu na jego kompatybilność z ludzkim ciałem i wytrzymałość, co zapewnia bezpieczeństwo pacjenta i długowieczność sprzętu.

Podsumowując

Z powyższych obserwacji można wywnioskować, że chociaż tytan jest materiałem, który nie jest łatwy w obróbce, problemy z nim związane można przezwyciężyć przy użyciu odpowiednich narzędzi i technik. CNM oferuje doradztwo i usługi w zakresie obróbka magnezu, obróbka tytanu, aby Twoje operacje były praktyczne i wydajne. Wybierz CNM dla swojej niezawodności Obróbka tytanu w Chinach partnerem w opanowaniu specyfiki tytan obróbka skrawaniem i zwiększenie wyników pracy.

Polerowanie aluminium to proces, który sprawia, że aluminium wygląda jak nowe i błyszczące. Istnieją dwa główne sposoby polerowania aluminium: polerowanie mechaniczne i polerowanie chemiczne. Obie metody mogą być wykonywane ręcznie lub maszynowo. Polerowanie aluminium jest często stosowane w przemyśle motoryzacyjnym i lotniczym.

Ten przewodnik nauczy Cię, jak zmienić matowe aluminium w lustrzane wykończenie. Omówimy przygotowanie powierzchni, narzędzia i techniki. Przygotuj się, aby Twoje aluminium lśniło.

Znaczenie przygotowania powierzchni

Przygotowanie powierzchni elementów skutkuje nieskazitelnym polerowaniem aluminium. Pominięcie tego kroku nie jest korzystne. Może bowiem skutkować nierównym, matowym lub niespójnym wykończeniem. Odkryj kluczowe czynniki, dlaczego mają one znaczenie i jak zrobić to dobrze.

Dlaczego przygotowanie powierzchni jest ważne

- Zapewnia gładkie wykończenie

- Zapobiega uszkodzeniom

- Zwiększa skuteczność

Zapewnia gładkie wykończenie

Odpowiednie przygotowanie usuwa zanieczyszczenia i niedoskonałości. Ten krok pomaga uzyskać lustrzany połysk.

Zapobiega uszkodzeniom

Odpowiednie przygotowanie powierzchni zapobiega dalszym uszkodzeniom podczas polerowania. Pozwala to uniknąć zarysowań i zachować integralność aluminium.

Zwiększa skuteczność

Czysta, dobrze przygotowana powierzchnia umożliwia mieszanki do polerowania aluminium do wydajnej pracy. Zapewnia równomierną aplikację i lepsze wyniki.

Wpływ słabego przygotowania

- Nierówne wykończenie

- Zwiększony wysiłek

- Zmniejszona długość życia

Nierówne wykończenie

Kurz, brud lub stare powłoki mogą powodować powstawanie plam. Ta nierówna powierzchnia prowadzi do słabego połysku.

Zwiększony wysiłek

Nieodpowiednie przygotowanie zmusza do cięższej pracy na etapie polerowania. Może to skutkować niespójnym wykończeniem.

Zmniejszona długość życia

Polerowanie może trwać tylko przez krótki czas przy odpowiednim czyszczeniu i szlifowaniu. Przygotowanie może zapobiec szybszej degradacji wykończenia.

Przygotowanie przed polerowaniem aluminium

Przygotowanie przed polerowaniem jest kluczowe dla uzyskania najlepszych rezultatów. Wykonaj poniższe kroki, aby przygotować aluminiową powierzchnię.

Wymagane narzędzia i materiały

- Środki czyszczące

- Papiery ścierne

- Pady do szorowania

- Szmaty do czyszczenia

- Metal Polish

- Ściereczki z mikrofibry

- Wiadra i czysta woda

Środki czyszczące

Używaj odtłuszczających środków czyszczących do usuwania tłuszczu i brudu. Gwarantuje to, że żadne zanieczyszczenia nie wpłyną na proces polerowania.

Papiery ścierne

Wygładzaj powierzchnie części przy użyciu papieru ściernego o różnej ziarnistości. Pomogą one skutecznie usunąć zadrapania i stare powłoki.

Bloki szlifierskie

Klocki lub podkładki szlifierskie pomagają uzyskać równomierny nacisk podczas szlifowania. Zapewniają one jednolitą powierzchnię, dopasowując się do kształtu aluminium.

Pady do szorowania

W przypadku utleniania i korozji należy używać niemetalowych padów. Są one skuteczne w przygotowywaniu większych, płaskich powierzchni.

Szmaty do czyszczenia

Użyj niestrzępiących się szmatek, aby wytrzeć powierzchnię i usunąć wszelkie pozostałości po czyszczeniu i szlifowaniu.

Metal Polish

Polerowanie metalu jest również technicznie częścią etapu polerowania. Służy do sprawdzania stanu powierzchni podczas przygotowania.

Ściereczki z mikrofibry

Mikrofibra nie porysuje aluminiowej powierzchni. Miękkie i praktyczne, te ubrania najlepiej nadają się do czyszczenia i suszenia.

Wiadra i czysta woda

Napełnij wiadro czystą wodą do spłukania. Używaj świeżej wody, aby uniknąć ponownego zabrudzenia powierzchni.

Kontrola powierzchni

- Sprawdź niedoskonałości

- Identyfikacja obszarów problemowych

- Test powierzchni

Sprawdź niedoskonałości

Sprawdź powierzchnię pod kątem wgnieceń, zadrapań lub obszarów utleniania. Użyj jasnego światła, aby zobaczyć drobne niedoskonałości.

Identyfikacja obszarów problemowych

Zaznacz wszelkie niedoskonałości, które wymagają uwagi. Zaplanuj dokładniejsze przeszlifowanie lub wyczyszczenie tych obszarów.

Test powierzchni

Przesuń dłonią po aluminium. Sprawdź, czy nie ma żadnych szorstkich powierzchni lub wypukłych obszarów, które wymagają dodatkowej pracy.

Rodzaje past do aluminium

Wybór odpowiedniej pasty do polerowania aluminium jest niezbędny do uzyskania właściwego wykończenia. Poniżej znajduje się przegląd różnych rodzajów past.

Pasty w kremie

Lakiery w kremie są gęste i łatwe w aplikacji. Zapewniają głęboki połysk i są idealne do małych powierzchni. Używaj ich do usuwania drobnych zadrapań i utleniania.

Pasty w płynie

Lakiery w płynie są wszechstronne i szybkie w aplikacji. Dobrze pokrywają duże powierzchnie i szybko schną. Wybieraj pasty w płynie do regularnej konserwacji i uzyskania błyszczącego wykończenia.

Pasty polerskie

Pasty polerskie są gęste i trwałe. Zapewniają doskonały połysk i ochronę. Można je stosować do intensywnego polerowania uporczywych zmatowień.

Lakiery w sprayu

Lakiery w sprayu są wygodne i szybkie. Łatwo docierają do trudno dostępnych miejsc i pozostawiają gładką, równomierną powłokę. Sprayów można używać do drobnych poprawek i trudno dostępnych miejsc.

Woski polerskie

Woski polerskie łączą polerowanie i ochronę. Zapewniają trwały połysk i warstwę ochronną. Zastosuj je, aby uzyskać trwałe wykończenie odporne na brud i wilgoć.

Zestawy do polerowania metalu

Polerowanie metalu Zestawy zawierają wszystkie niezbędne elementy do kompletnego procesu polerowania. Oferują one kombinację narzędzi i past polerskich dla różnych potrzeb. Zestawy umożliwiają kompleksową pielęgnację i uzyskanie profesjonalnego wykończenia.

Wybór odpowiedniego języka polskiego

Wybór odpowiedniego lakieru zależy od konkretnego zastosowania. Oto porównanie, które pomoże Ci dokonać wyboru:

| Rodzaje języka polskiego | Najlepsze zastosowanie | Metoda aplikacji | Plusy | Wady |

| Pasty w kremie | Silne utlenianie i głębokie czyszczenie | Do nakładania używać ściereczki lub pada. | Długotrwały połysk, głębokie czyszczenie | Wymaga to więcej wysiłku, aby wypolerować |

| Pasty w płynie | Regularna konserwacja | Nakładać miękką ściereczką. | Łatwa aplikacja, szybkie rezultaty | Może wymagać częstego stosowania. |

| Pasty polerskie | Trudne plamy i utlenianie | Nakładać za pomocą pada lub pędzla. | Duża moc czyszczenia | Może być ścierny i trudniejszy w obróbce. |

| Lakiery w sprayu | Duże powierzchnie, szybkie poprawki | Spryskać bezpośrednio i wytrzeć. | Szybka aplikacja, równomierne pokrycie | Zapewnia lżejsze wykończenie. |

| Woski polerskie | Ochrona i połysk | Nakładać szmatką lub padem. | Poleruje i chroni w jednym kroku | Może nie usuwać silnego utleniania. |

| Zestawy do polerowania metalu | Kompleksowe polerowanie | Postępuj zgodnie z instrukcjami zestawu. | Wszechstronne rozwiązanie typu "wszystko w jednym | Jest to droższe i wymaga wielu kroków. |

Komercyjne a domowe pasty do polerowania

| Czynnik | Pasty do zastosowań komercyjnych | Domowe pasty do polerowania |

| Składniki | Specjalnie opracowana formuła dla konkretnych rezultatów | Wykonane z artykułów gospodarstwa domowego, takich jak soda oczyszczona, ocet lub sok z cytryny. |

| Łatwość użytkowania | Gotowe do użycia, spójne wyniki | Wymaga przygotowania, a wyniki mogą się różnić. |

| Koszt | Może to być kosztowne, ale często bardzo skuteczne. | Zwykle tańsze i bardziej opłacalne w przypadku małych zadań |

| Wydajność | Zaprojektowany dla maksymalnego połysku i ochrony | Działa dobrze do drobnego czyszczenia, ale działa tylko przez krótki czas. |

| Dostępność | Szeroko dostępne w sklepach i online. | Wymaga przygotowania lub wymieszania w domu. |

| Wpływ na środowisko | Niektóre z nich mogą zawierać szkodliwe substancje chemiczne. | Zwykle wykonane z ekologicznych, naturalnych komponentów |

| Wszechstronność | Istnieje szeroki wybór produktów dla różnych potrzeb. | Ograniczone do podstawowych zadań czyszczenia i polerowania |

| Bezpieczeństwo | Może wymagać rękawic i wentylacji. | Ogólnie bezpieczniejsze, wykorzystujące zwykłe składniki domowe |

| Przechowywanie i okres trwałości | Długi okres trwałości, wygodne opakowanie | Może mieć krótszy okres trwałości i wymagać odpowiedniego przechowywania. |

Proces polerowania krok po kroku

Polerowanie części aluminiowych obejmuje wiele etapów, aby uzyskać lustrzane wykończenie. Postępuj zgodnie z tym procesem, aby uzyskać najlepsze wyniki.

- Krok 1: Wstępne szlifowanie

- Krok 2: Nakładanie lakieru

- Krok 3: Polerowanie

- Krok 4: Końcowe poprawki

Krok 1: Wstępne szlifowanie

Znaczenie szlifowania

Szlifowanie usuwa niedoskonałości. Bez szlifowania politura nie będzie się dobrze trzymać. Przygotowuje aluminium do polerowania.

Wybór odpowiedniego rozmiaru ziarna

Wybierz grubą ziarnistość 400, aby rozpocząć proces. Następnie przejdź do drobniejszej ziarnistości (800 i 1200). Gładsza powierzchnia zapewnia lepsze polerowanie.

Krok 2: Nakładanie lakieru

Techniki nakładania lakieru

Nakładaj lakier w niewielkich ilościach. Rozprowadź go za pomocą miękkiej szmatki lub aplikatora.

Ruch okrężny i zastosowanie ciśnienia

Wykonuj okrężne ruchy i stosuj stały nacisk. Pomoże to wniknąć środkowi polerskiemu w metal. Unikaj zbyt mocnego dociskania, aby zapobiec zarysowaniom.

Krok 3: Polerowanie

Rola tarcz polerskich i środków polerskich

Polerowanie nadaje połysk. Użyj tarczy polerskiej z odpowiednią mieszanką do aluminium. Mieszanka wygładza powierzchnię i zwiększa połysk.

Polerowanie ręczne vs. polerowanie maszynowe:

Polerowanie ręczne zapewnia większą kontrolę. Proces ten jest lepszy w przypadku małych obszarów lub szczegółowych prac. Wymaga jednak więcej czasu i wysiłku.

Polerowanie maszynowe działa szybciej i nadaje się do dużych powierzchni. Zapewnia jednolite wykończenie, ale wymaga ostrożnej obsługi.

Krok 4: Końcowe poprawki

Wycieranie powierzchni

Przetrzyj aluminium czystą ściereczką z mikrofibry. Pozwoli to usunąć resztki pasty polerskiej.

Zapewnienie lustrzanego wykończenia

Sprawdź powierzchnię pod dobrym oświetleniem. W razie potrzeby zastosuj końcowe polerowanie. Ponownie wypoleruj, aby uzyskać odblaskowe, lustrzane wykończenie.

Najczęstsze błędy, których należy unikać podczas polerowania aluminium

Technika polerowania aluminium często wymaga pomocy. Kilka etapów jest kluczowych w tym procesie, aby chronić swoją pracę. Unikaj tych częstych błędów, aby uzyskać pożądane rezultaty.

Nadmierne polerowanie

Nadmierne polerowanie może uszkodzić powierzchnię aluminium. Może usunąć zbyt dużo materiału, pozostawiając go cienkim i słabym. Zawsze poleruj ostrożnie. Przestań, gdy powierzchnia będzie gładka i błyszcząca.

Używanie niewłaściwego typu lakieru

Nie wszystkie pasty polerskie działają na każdym stopie aluminium. Użycie niewłaściwego typu może spowodować matowienie lub nawet uszkodzenie. Wybierz pastę polerską, która pasuje do konkretnego stopu aluminium.

Pomijanie etapu szlifowania

Szlifowanie ma kluczowe znaczenie dla usunięcia niedoskonałości. Przygotowuje ono powierzchnię do polerowania. Pominięcie tego etapu może skutkować słabym wykończeniem. Pamiętaj o szlifowaniu przed polerowaniem.

Konserwacja polerowanego aluminium

Polerowanie części aluminiowych wymaga regularnej pielęgnacji. Poniżej wymieniliśmy kilka wskazówek.

Regularne czyszczenie

- Rutyna

- Częstotliwość

Rutyna

Regularnie czyść aluminium. Użyj prostej mieszanki środka czyszczącego i miękkiej szmatki. Ten krok zapobiega matowieniu połysku przez brud i zanieczyszczenia. Regularne czyszczenie sprawia, że aluminium wygląda świeżo i jasno.

Częstotliwość

Aluminium należy czyścić co najmniej raz w tygodniu. Zwiększ częstotliwość, jeśli aluminium jest narażone na trudne warunki lub intensywne użytkowanie.

Stosowanie powłok ochronnych

- Ochrona

- Ponowne zastosowanie

Ochrona

Po polerowaniu należy nałożyć powłokę ochronną. Użyj wosku lub uszczelniacza wykonanego z aluminium. Stanowi to barierę przed utlenianiem, brudem i zadrapaniami. Pomaga to dłużej zachować wypolerowaną powierzchnię.

Ponowne zastosowanie

Powłokę należy nakładać ponownie co kilka miesięcy. Dzięki temu ochrona jest silna, a powierzchnia wygląda jak najlepiej.

Obsługa ponownego polerowania

- Kiedy ponownie polerować

- Jak ponownie polerować

Kiedy ponownie polerować

Poleruj ponownie, gdy powierzchnia zacznie tracić połysk. Może się to zdarzyć z biegiem czasu, zwłaszcza w odsłoniętych obszarach.

Jak ponownie polerować

Najpierw oczyść powierzchnię. Nałóż pastę polerską przy użyciu tych samych technik, co poprzednio. Wypoleruj powierzchnię, aby przywrócić jej połysk. Ponowne polerowanie jest mniej intensywne niż polerowanie początkowe, ale sprawia, że aluminium wygląda jak nowe.

Specjalistyczne techniki polerowania

Niektóre powierzchnie aluminiowe wymagają specjalnej pielęgnacji. Poniższe techniki należy stosować w przypadku różnych rodzajów aluminium.

Anodowane aluminium

Aluminium anodowane jest pokryte warstwą ochronną. Ostre materiały ścierne mogą uszkodzić powłokę. Używaj łagodnego środka polerskiego przeznaczonego do powierzchni anodowanych. Czyść delikatnie, aby zachować anodowane wykończenie.

Przywracanie starzejącego się aluminium

Starzejący się metal wykazuje oznaki utleniania i zużycia. Oczyść odpowiednio powierzchnię, aby usunąć brud. Użyj papieru ściernego o większej ziarnistości, aby usunąć utlenianie. Następnie użyj odpowiedniego środka do polerowania. Wypoleruj zewnętrzną warstwę, aby przywrócić jej pierwotny połysk. Powtórne polerowanie może być konieczne w przypadku mocno postarzonych powierzchni.

Polerowanie felg aluminiowych i części samochodowych

Felgi aluminiowe i części samochodowe wymagają szczególnej pielęgnacji. Dokładnie wyczyść części, aby usunąć pył hamulcowy i brud. Użyj środka do polerowania przeznaczonego do aluminium samochodowego. Nakładaj za pomocą miękkiej szmatki, wykonując okrężne ruchy. Wypoleruj części na wysoki połysk. Regularne polerowanie utrzymuje ostry wygląd tych części i zapobiega korozji.

Wnioski

Polerowanie aluminium jest niezbędne do uzyskania doskonałego wykończenia. Tworzy jasny, błyszczący wygląd i pomaga metalowi dłużej wytrzymać. Aby uzyskać najlepsze rezultaty, należy postępować zgodnie z instrukcjami. Regularne czyszczenie i konserwacja pozwalają zachować nowy wygląd. Polerowane wykończenie należy chronić za pomocą powłok i polerować ponownie w razie potrzeby. Właściwa pielęgnacja pozwoli zachować piękno i przedłużyć żywotność aluminium.

CNM TECH Die Casting zapewnia najlepsze usługi polerowania aluminium i odlewów ciśnieniowych. Wraz z nimi można również uzyskać odlew aluminiowy części luzem, sprawdź, aby dowiedzieć się więcej o Co to jest polerowanie aluminiumJeśli masz odlew aluminiowy, który wymaga polerowania lub innego wykończenia powierzchni, skontaktuj się z nami.

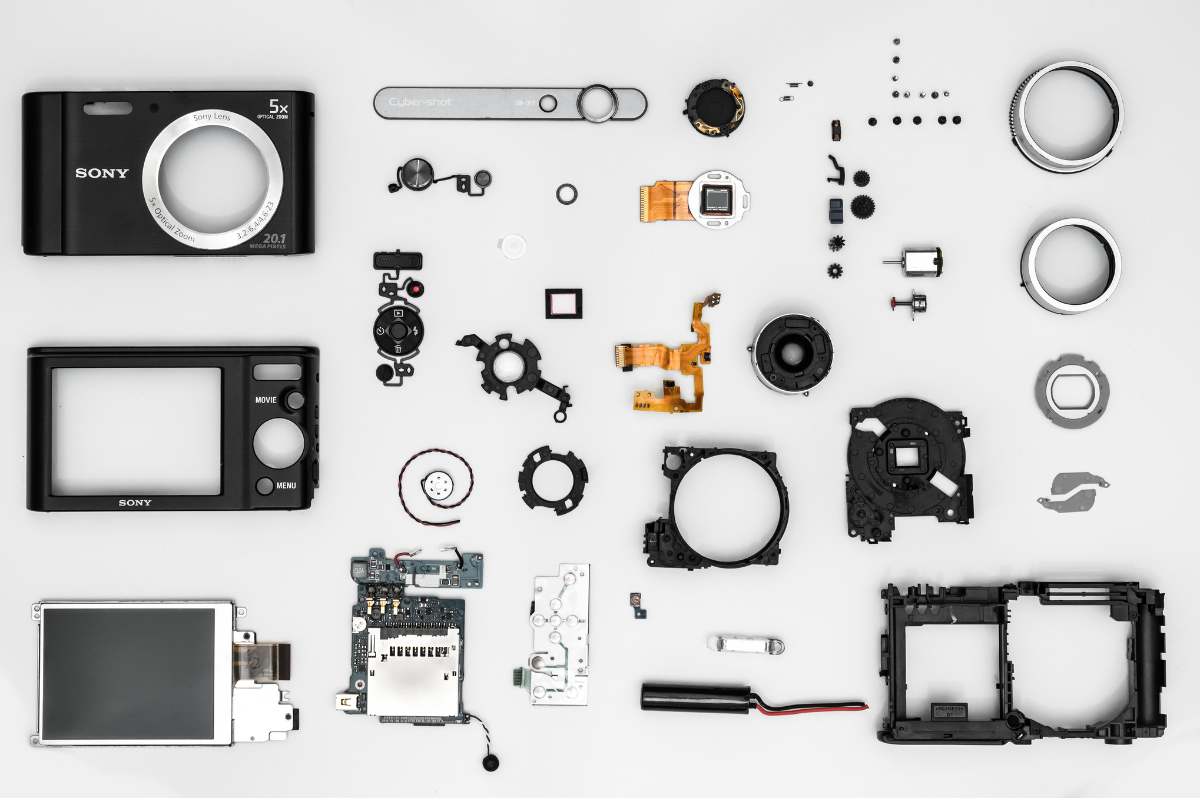

Części toczone to produkty wykonane za pomocą toczenia CNC, procesu, w którym tokarki lub centra tokarsko-frezarskie kształtują obrabiane przedmioty za pomocą narzędzi tokarskich. Dłuta te obracają się z prędkością wyższą niż 1000 obrotów na minutę i golą obrabiany przedmiot w celu usunięcia niepożądanego materiału. Prędkość toczenia i prędkość posuwu zależą od obrabianego materiału, rodzaju narzędzia tnącego i średnicy przedmiotu obrabianego. Ma to kluczowe znaczenie dla formowania obrotowo symetrycznych części z wysoką dokładnością i produktywnością.

W tym artykule znajdziesz informacje na temat Producent CNC komponentów toczonych.

w branży medycznej, lotniczej, złączy i obronnej oraz specyfiki ich produkcji.

Specjalista w dostarczaniu części toczonych do zastosowań medycznych

CNM koncentruje się na obróbka cnc Komponenty medyczne o wąskiej tolerancji do narzędzi chirurgicznych, aparatury i sprzętu. CNM ma ponad trzydziestoletnie doświadczenie w produkcji i może zapewnić, że tolerancja każdej części jest precyzyjna i bardzo, bardzo wąska. Nasze specjalizacje obejmują urządzenia wspomagające pracę komór serca (VAD), sprzęt do chirurgii oka Lasik, sprzęt do tomografii komputerowej i rezonansu magnetycznego oraz sprzęt chirurgiczny, w tym systemy trokarów/kaniul i noże biopsyjne.

Nasze podstawowe kompetencje obejmują usługi frezowania 5-osiowego i obróbki elektroerozyjnej (EDM), dzięki czemu jesteśmy preferowanym partnerem w zakresie urządzeń sercowo-naczyniowych, implantów ortopedycznych i sprzętu dentystycznego. Nasze metale i stopy to tytan, stal nierdzewna, Invar, Kovar i Inconel; dzięki temu wszystkie nasze części, takie jak śruby medyczne, prototypy implantów i niestandardowe formy, są precyzyjne. Nasze czyste, kontrolowane pod względem temperatury i zapylenia środowisko zapewnia, że możemy osiągnąć najściślejsze tolerancje wymagane do zastosowań medycznych.

Usługi precyzyjnej obróbki skrawaniem oferowane przez firmę obejmują również produkcję nożyczek chirurgicznych, kaniul, rurek biopsyjnych i prowadnic pił do chirurgii kostnej, które wymagają zgodności ze standardami medycznymi. Niezależnie od tego, czy chodzi o mikroobróbkę, czy produkcję narzędzi chirurgicznych, CNM oferuje niezawodne i wysokiej jakości usługi obróbki medycznej na potrzeby klientów na całym świecie.

Producent części lotniczych do toczenia CNC

CNM specjalizuje się w produkcji części toczonych CNC dla przemysłu lotniczego, samochodowego, elektronicznego, mechanicznego, medycznego i dentystycznego, wojskowego i obronnego, myśliwskiego i wędkarskiego. Zajmujemy się materiałami takimi jak mosiądz, stal nierdzewna, plastik, stop aluminium, stal i tytan i produkujemy elementy takie jak złącza rurowe, złącza łączące, wały serwomotorów i anodowane rury aluminiowe.

W zakresie obróbki cnc dla przemysłu lotniczego CNM może produkować części wykorzystywane w różnych rodzajach samolotów: wojskowych, komercyjnych i szybowcowych. Zwracamy dużą uwagę na takie kwestie, jak trwałość, zgodność z deklarowanymi właściwościami i znakowanie partii, aby uzyskać wysokie wskaźniki wydajności i ochrony, które są typowe dla lotnictwa.

Dzięki zaawansowanej technologii i rygorystycznemu systemowi obróbki, CNM utrzymuje precyzję z wąskimi tolerancjami i oferuje kompleksowe usługi zgodnie z ISO9001:Certification w 2015 roku. Obejmuje to rodzaj materiału, który ma być użyty, jakość materiału, etykietowanie wszystkich materiałów użytych do produkcji oraz czas dostawy zgodnie z życzeniem klienta.

CNM ma dobre wyniki i wiarygodnych partnerów na całym świecie: w Ameryce, Europie, na Bliskim Wschodzie, w Azji Południowo-Wschodniej, Japonii i wielu innych. Firma jest dumna z jakości i niezawodności we wszystkich swoich działaniach, aby zadowolić klientów i osiągnąć wysoką wydajność części lotniczych.

Producent komponentów toczonych dla przemysłu złączy

CNM jest producentem precyzyjnie toczonych komponentów, szczególnie dostosowanych do branży złączy. Jako firma dbająca o jakość, koncentrująca się na kosztach i czasie, wykorzystujemy nasze ogromne doświadczenie w branży i zaawansowaną technologię obróbki skrawaniem, aby produkować części zgodnie z Twoimi wymaganiami.

Dysponujemy maszynami CNC z wrzeciennikiem przesuwnym dla wymiarów złączy od Ø5 mm do Ø36 mm, a dla niektórych szczególnych typów złączy posiadamy maszyny z wrzeciennikiem stałym. Możliwe są jednak również wymiary do Ø80 mm. Obróbka złożonych geometrii jest jedną z naszych mocnych stron, ponieważ używamy maszyn z maksymalnie 10 osiami numerycznymi, w tym osiami B.

CNM charakteryzuje się elastycznością w zakresie wielkości partii od 500 do 20 000 i więcej, co pozwala zaspokoić potrzeby małych i dużych projektów. Nasze materiały obejmują aluminium, stopy miedzi, miedź, mosiądz i sufit, dzięki czemu zapewniają elastyczność i spełniają wymagania branży komponentów złączy.

Niektóre z oferowanych przez nas precyzyjnych części to listwy zaciskowe, złącza, adaptery, korpusy czujników, wtyczki połączeniowe i gniazda, wszystkie wykonane zgodnie z precyzyjnymi standardami branżowymi. Oprócz obróbki skrawaniem, CNM zapewnia szeroki zakres dodatkowych usług z pomocą niezawodnych podwykonawców: srebrzenie, złocenie, wyżarzanie, grawerowanie laserowe, tribofinishing i gratowanie. Oferujemy również usługi montażu zestawów, wzmacniając naszą zdolność do oferowania usług łączonych.

Załóżmy, że działasz w branży złączy i potrzebujesz doskonałych komponentów toczonych do swoich części toczonych. W takim przypadku CNM jest gotowe służyć Ci pomocą. Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób możemy pomóc Ci w Twoich projektach produkcyjnych i ulepszyć je.

Producent komponentów toczonych dla przemysłu obronnego

CNM TECH.CO., LTD jest jedną z następujących firm 10 najlepszych usług obróbki CNC na świecie, specjalizujemy się w obróbce CNC dokładnych i wysokiej jakości części i komponentów obronnych. Autorzy są dumni z zespołu profesjonalnych pracowników i skutecznego systemu kontroli w firmie. CNM jest wyposażona w nowoczesne narzędzia technologiczne, posiada certyfikaty ISO 9001, AS 9100D i ITAR, aby dostarczać części lotnicze i obronne.

Kompleksowe usługi zarządzania programami

CNM oferuje liczne usługi w zakresie zarządzania programami oprócz obróbki CNC. Dysponujemy dobrze wyszkolonym personelem, który jest w stanie sprostać wysokim wymaganiom partnerów w łańcuchu dostaw. Dlatego też relacje z klientami i ich opinie są podkreślane jako istotne w rozwijaniu solidnych systemów zarządzania programami. Nasze certyfikaty ISO 9001:2000, AS9100D i ITAR świadczą o zaangażowaniu firmy w terminową, profesjonalną i skoncentrowaną pracę.

Ściśle kontrolujemy nasz proces produkcyjny za pomocą oprogramowania Epicor ERP/MRP. Oznacza to, że możemy planować i śledzić części w tym zintegrowanym systemie z poziomu hali produkcyjnej, jak pokazano poniżej. Skutecznie zarządza różnymi aspektami, w tym pomaga zarządzać kilkoma aspektami, takimi jak:

- Wsparcie inżynieryjne

- Systemy Kanban Pull

- Pierwsze inspekcje artykułów, w skrócie FAI.

- AOG (statki powietrzne na ziemi)

- Wymagania DX/DO

- Prognozowanie jest powiązane z portalami dostawców

- Pozyskiwanie surowców

- Obróbka części

- Zarządzanie procesami specjalnymi

- Zapewnienie jakości

- Dokumentacja

- Pakowanie i wysyłka

CNM dobrze zarządza tymi procesami, co skutkuje skróceniem czasu realizacji i obniżeniem kosztów.

Regulacje rządowe i zgodność z przepisami

CNM ma duże doświadczenie w produkcji części zgodnych z przepisami ITAR. Zgodność z przepisami ITAR oznacza dostarczanie części obrabianych maszynowo wraz z innymi niezbędnymi dokumentami i certyfikatami w celu spełnienia norm rządowych.

Specjalizując się w usługach obróbki CNC dla zastosowań obronnych, CNM zapewnia niezawodność i produktywność w zastosowaniach o wysokiej stawce. Posiadamy wieloletnie doświadczenie i najlepszy sprzęt, który pozwala nam oferować indywidualne rozwiązania niezbędne do funkcjonowania przemysłu obronnego. Wykorzystujemy zaawansowane technologie w naszych narzędziach i wysokiej jakości materiały zgodnie z wymaganiami jakościowymi.

Obrabiarki CNC, które posiadamy, mają złożony kształt i wymagają obróbki w wielu osiach jednocześnie przy niewielkiej interwencji operatora. Jest to szczególnie pomocne, gdy organizacja zajmuje się produktami o dużej różnorodności i niskim wolumenie produkcji, jak w przypadku przemysłu lotniczego i obronnego. W ostatnim czasie wprowadzono nowe ulepszenia w zakresie redukcji wydajności konfiguracji. Wiele z naszych tokarek/frezarek to maszyny dwuwrzecionowe, co ułatwia przenoszenie części i zmniejsza liczbę ustawień, minimalizując akumulację tolerancji i poprawiając jakość części oraz wydajność operacyjną.

5-osiowe maszyny CNC z ATC są w stanie aktualizować liczbę obrotów, zmieniać wielkość partii, ograniczać zapasy i skracać czas realizacji. Te zaawansowane narzędzia zapewniają cechy niespotykane w konwencjonalnych obrabiarkach.

Skontaktuj się z CNM, aby uzyskać więcej informacji

Aby uzyskać więcej informacji o nas i naszych usługach, prosimy o kontakt. CNM jest zaangażowana w precyzyjną obróbkę dla przemysłu obronnego, lotniczego i kosmicznego. Zadzwoń do nas już dziś, aby dowiedzieć się, jak możemy Ci pomóc dzięki naszym wyjątkowym usługom obróbki CNC.

Magnez ma wyjątkowe właściwości, w szczególności niską gęstość i dobrą skrawalność, dzięki czemu zapewnia odporność na korozję w częściach o wysokiej wytrzymałości dzięki obróbce CNC. Proces obróbki magnezu jest jednak sporym wyzwaniem ze względu na łatwopalność materiału. Podczas pracy z magnezem podejmowane są środki bezpieczeństwa w celu ograniczenia wszelkich zagrożeń z nim związanych.

Obróbka magnezu generuje wióry i pył, które mogą łatwo ulec zapłonowi, co stanowi ogromne zagrożenie dla operatorów CNC. Jeśli proces obróbki nie będzie dobrze kontrolowany, może dojść do pożaru lub wybuchu w warsztacie. Niniejszy artykuł opisuje główne środki bezpieczeństwa dotyczące prawidłowej pracy z magnezem i innymi łatwopalnymi metalami. Skupia się on na właściwych metodach usuwania wiórów oraz środkach i środkach ostrożności pozwalających uniknąć pożaru w warsztacie maszynowym.

Wyzwania związane z obróbką magnezu

Pracy ze stopami magnezu zawsze towarzyszy ryzyko, którym należy odpowiednio zarządzać. Oto niektóre z zagrożeń, które należy rozumieć, gdy jest się zaangażowanym w Obróbka CNC magnezu.

Zagrożenie pożarowe

Jednym z poważnych problemów podczas obróbki stopów magnezu jest łatwopalność drobnych wiórów i pyłu powstających podczas tego procesu. Cząstki te są wysoce łatwopalne i nawet niewielkie iskry lub nadmierne ciepło mogą łatwo spowodować ich zapalenie, co stanowi duże zagrożenie w warsztacie.

Zużycie narzędzia

Ze względu na swój miękki i ścierny charakter, materiał magnezowy może zużywać narzędzie tnące podczas obróbki CNC. Skutkuje to niższą wydajnością obróbki i koniecznością częstszej wymiany narzędzi.

Wytwarzanie ciepła

Oczywiste jest również, że stopy magnezu mają niską przewodność cieplną, a zatem ciepło jest zlokalizowane w strefie cięcia. Ta wysoka temperatura skrawania ma również negatywny wpływ na żywotność narzędzia. Zwiększa również możliwość wypaczenia obrabianego przedmiotu i przyspiesza zużycie narzędzia.

Wyzwania związane z wykończeniem powierzchni

Osiągnięcie wysokiej jakości wykończenia powierzchni stopów magnezu jest trudne ze względu na obecność zadziorów i deformacji podczas obróbki. Wszystkie te kwestie muszą być rozwiązane poprzez zastosowanie właściwych metod obróbki i wybór odpowiednich narzędzi w celu osiągnięcia pożądanej wysokiej jakości wykończenia powierzchni. Aby rozwiązać te problemy, wymagane jest przestrzeganie wszystkich środków bezpieczeństwa, prawidłowe użycie narzędzi oraz informacje na temat właściwości magnezu i jego obróbki w celu zapewnienia bezpieczeństwa i skuteczności.

Ogromne zalety obróbki CNC magnezu

Istnieją jednak pewne zalety korzystania z Obróbka CNC magnezu pomimo powyższych zagrożeń. Dlatego magnez jest odpowiedni do stosowania w branżach wymagających lekkości, takich jak przemysł lotniczy i samochodowy, gdzie zwiększa wydajność i zużycie paliwa. Jest to materiał bardzo lekki, ale jednocześnie bardzo wytrzymały. Dzięki temu konstrukcje mogą być solidne i smukłe, wymagając mniejszej ilości materiału.

Magnez jest łatwy w obróbce, dzięki czemu może być produkowany w dużych ilościach. Używane narzędzia nie ulegają łatwo uszkodzeniu, co obniża koszty. Ze względu na dobrą przewodność cieplną nadaje się do zastosowań, w których ciepło ma być odprowadzane z dala od produktu, takich jak obudowa sprzętu elektronicznego. Ponadto magnez posiada właściwości uszczelniające EMI, które chronią wrażliwą elektronikę przed zakłóceniami.

Z punktu widzenia ochrony środowiska, magnezu jest pod dostatkiem. Można go poddać recyklingowi, a w procesach obróbki ilość emisji jest znikoma. Dodatkowo, zużywana energia jest mniejsza niż w przypadku innych metali. Ta trwałość, w połączeniu z elastycznością w zakresie rodzaju wykończenia powierzchni, które można zastosować, takiego jak malowanie lub anodowanie, sprawia, że magnez jest preferowanym materiałem przez producentów, którzy oczekują wysokiej wydajności, a jednocześnie chcą zmniejszyć wpływ obróbki CNC na środowisko.

Środki bezpieczeństwa stosowane w obróbce CNC stopów magnezu

Obróbka CNC stopów magnezu może być bezpieczna, jeśli przestrzegane są następujące środki bezpieczeństwa obróbki magnezu: Oto najważniejsze wskazówki zapewniające bezpieczną obróbkę magnezu.

- Ostre narzędzia:

Jednym z wyzwań związanych z obróbką magnezu jest wytwarzanie ciepła - używanie ostrych narzędzi podczas cięcia jest również niezbędne, aby uniknąć gromadzenia się ciepła. Tępe narzędzia mogą powodować duże tarcie i iskrzenie prowadzące do zapłonu wiórów magnezu. Preferowane są narzędzia z węglików spiekanych, ponieważ są twarde i nie iskrzą szybko w wysokich temperaturach.

- Unikaj wąskich kątów prześwitu:

Jedną z kluczowych rzeczy, które należy wziąć pod uwagę podczas obróbki stopów magnezu, jest unikanie wąskich kątów tolerancji. Wysokie kąty skrawania powodują powstawanie masywnych i kolejnych wiórów, które zwiększają ciepło i możliwość wybuchu pożaru ze względu na charakter pierwiastka magnezu.

- Produkuj połamane chipsy:

Skonfiguruj maszynę CNC tak, aby wytwarzała małe i przerywane wióry. Pomaga to w usuwaniu ciepła z narzędzia tnącego i przedmiotu obrabianego, tak aby zminimalizować ryzyko zapalenia się materiału. W tym celu należy stosować małe kąty natarcia, niskie prędkości posuwu i umiarkowane lub wysokie prędkości skrawania.

- Stosować płyny chłodzące na bazie olejów mineralnych:

Podczas obróbki magnezu zaleca się stosowanie chłodziwa w postaci oleju mineralnego zamiast wody. Olej mineralny zmniejsza ryzyko pożaru i wybuchu oraz poprawia wykończenie powierzchni. Wodne roztwory chłodziw mogą powodować korozję magnezu i powstawanie łatwopalnego wodoru.

- Stosowanie przeciwwybuchowych systemów próżniowych:

Należy stosować przeciwwybuchowe systemy próżniowe, które pomagają usuwać wióry magnezu i pył z maszyn CNC. Nieciągłe wióry magnezu są również łatwopalne; usuwanie ich w warsztacie ma kluczowe znaczenie bez wywoływania pożaru.

- Unikaj wody w przypadku pożaru:

Podczas pożaru magnezu nie należy próbować gasić pożaru wodą, ponieważ tylko pogorszy to sytuację. Pożary magnezu należy gasić suchymi gaśnicami klasy D lub suchym piaskiem. Tak więc, stosując się do powyższych środków, obróbka cnc magnezu może być wykonywana bezpiecznie i z mniejszym ryzykiem w miejscu pracy.

Wybór odpowiedniego narzędzia skrawającego w obróbce CNC stopu magnezu

Wybór odpowiednich narzędzi skrawających ma kluczowe znaczenie dla osiągnięcia najlepszych wyników i bezpieczeństwa podczas obróbki CNC stopów magnezu. Poniżej znajduje się kategoryzacja często używanych narzędzi:

Narzędzia ze stali szybkotnącej (HSS):

Narzędzia ze stali szybkotnącej są łatwe w użyciu i stosunkowo tańsze niż inne narzędzia. Ze względu na ich twardość i zdolność do wykonywania przerywanych cięć, są one łatwe w obróbce i dlatego nadają się do różnych operacji obróbki skrawaniem.

Narzędzia z końcówkami z węglików spiekanych:

Narzędzia z węglików spiekanych są dobrze znane ze swojej twardości, dzięki czemu bardzo trudno się zużywają i mają długą żywotność. Dobrze zachowują ostrość, co prowadzi do lepszego wykończenia powierzchni, wyższej wydajności obróbki, a tym samym większej produktywności.

Narzędzia z węglików spiekanych:

Powlekane narzędzia z węglików spiekanych mają węglik spiekany jako materiał podłoża, a inne materiały, takie jak azotek tytanu, są powlekane na podłożu. Powłoki te poprawiają twardość i stabilność cieplną, zapewniając dłuższą żywotność narzędzia, a jednocześnie poprawiając wydajność obróbki.

Narzędzia z polikrystalicznego diamentu (PCD):

Narzędzia PCD to jedne z najsztywniejszych materiałów skrawających na rynku, oferujące najlepszą odporność na zużycie i żywotność. Nadaje się do obróbki z dużymi prędkościami, aby dłużej zachować ostrość i precyzyjnie produkować wiele części.

Dlaczego magnez do obróbki CNC?

Magnez jest jednak nadal wykorzystywany w obróbce CNC ze względu na swoje pożądane właściwości, pod warunkiem wdrożenia środków bezpieczeństwa. Oto ważne powody, dla których warto rozważyć zastosowanie magnezu:

Wyjątkowa skrawalność:

Stopy magnezu są łatwe w obróbce i można je łatwo obrabiać za pomocą komputerowego sterowania numerycznego (CNC). Ta cecha zmniejsza siły skrawania, a tym samym poprawia narzędzie i właściwą obróbkę.

Geometrie złożone:

Materiał ten jest bardziej dostępny dla maszyn niż inne metale, co pozwala na tworzenie części o złożonych kształtach. Obróbka CNC umożliwia wytwarzanie części magnezowych zgodnie z precyzyjnymi specyfikacjami inżynieryjnymi, które są niezbędne w dzisiejszych branżach.

Precyzja i spójność:

Technologia CNC zapewnia odwzorowanie projektów w najdrobniejszych szczegółach, a nawet mikrostrukturach. Obróbka wieloosiowa jest bardzo przydatna, ponieważ umożliwia konturowanie stopów magnezu we wszystkich kierunkach, aby spełnić wymagania różnych projektów.

Możliwość recyklingu:

Ważne jest, aby pamiętać, że magnez i jego stopy nadają się do recyklingu, co znacznie zwiększa czynnik środowiskowy w produkcji. Obróbka CNC prowadzi do tworzenia magnezu nadającego się do recyklingu, zmniejszając w ten sposób wpływ na otoczenie.

Korzyści dla środowiska:

Magnez nie stanowi zagrożenia dla środowiska i może być poddawany recyklingowi, co czyni go lepszym niż inne materiały. Jest przyjazny dla środowiska, ponieważ jest zgodny z globalnymi trendami w minimalizowaniu wpływu produkcji na środowisko.

Unikalne zalety materiałowe:

Oprócz łatwości obróbki, jest to lekki materiał o wysokiej wytrzymałości, który zwiększa oszczędność paliwa w przemyśle samochodowym i lotniczym. Jest to szczególnie prawdziwe w przypadku wykończenia powierzchni, dzięki czemu narzędzie może dostarczać części o wysokiej wydajności.

Różne metody obróbki CNC magnezu

Obróbka CNC wykorzystuje kilka wyspecjalizowanych metod do efektywnej produkcji części magnezowych w różnych zastosowaniach.

Wiercenie CNC:

Wiercenie CNC polega na wierceniu otworów w elementach magnezowych za pomocą obrotowych frezów lub wierteł z kontrolowaną prędkością posuwu. Metoda ta jest korzystna w zastosowaniach wymagających wysokiej dokładności w pozycjonowaniu otworów i głębokości, na jakiej powinny być wykonane w materiałach takich jak części lotnicze i samochodowe.

Frezowanie CNC:

Podczas frezowania CNC frez obrotowy wycina wymagany kształt i profil magnezu. Doskonale sprawdza się również w produkcji elementów z cienkimi zaokrągleniami i małymi prześwitami, co ma kluczowe znaczenie w zastosowaniach wymagających konstrukcji takich jak elektronika, sprzęt medyczny i urządzenia przemysłowe.

Toczenie CNC:

W toczeniu CNC uchwyt mocuje obrabiany przedmiot wykonany ze stopu magnezu, podczas gdy obrabiany przedmiot jest obracany, a narzędzie jednopunktowe jest używane do cięcia obrabianego przedmiotu. Metoda ta jest idealna do produkcji wyrobów cylindrycznych, takich jak wały, sworznie i złączki, z zachowaniem dokładnych limitów i gładkich wykończeń powierzchni. Jest stosowana w częściach silników samochodowych i sprzęcie hydraulicznym.

Cięcie laserowe:

Cięcie laserowe CNC polega na stapianiu lub odparowywaniu arkuszy lub płyt magnezowych zgodnie z ustaloną ścieżką cięcia. Metoda ta jest preferowana, ponieważ nie wymaga bezpośredniego dotyku, może tworzyć ostre krawędzie i delikatne elementy oraz jest powszechnie stosowana do paneli lotniczych, części dekoracyjnych i obudów elektronicznych.

Stukanie:

Gwintowanie CNC to narzędzia do wykonywania gwintów wewnętrznych w częściach magnezowych. Oferuje również rozsądną kontrolę skoku i głębokości gwintów, co jest niezbędne w elementach złącznych i wkładkach gwintowanych w konstrukcjach lotniczych, zespołach samochodowych i elektronice użytkowej.

Podsumowanie

Korzystanie przez CNM z Obróbka CNC obróbka magnezu prowadzi do tworzenia lekkich i wytrzymałych części o dokładnych wymiarach i dobrej udarności. Dość dobra skrawalność magnezu może być zastosowana do szerokiej gamy produktów poprzez różne operacje CNC. Jednak bezpieczeństwo pracy jest najważniejsze w obróbce magnezu, ponieważ wymaga to właściwego zrozumienia i wdrożenia środków bezpieczeństwa w celu osiągnięcia wysokiej jakości produkcji w CNM.

Metale miedziane są wysoko cenione ze względu na swój wygląd. Wykorzystuje się je przede wszystkim w sztuce codziennej i w naczyniach. Miedź ma lepsze właściwości materiałowe i elektryczne w porównaniu do aluminium lub aluminium. Jest to niezbędne do produkcji złożonych części. Części te są wykorzystywane w takich zastosowaniach jak elektrody EDM.

Miedź jest jednak zazwyczaj trudna w obróbce. Twardość ta stwarza kilka następujących problemów. Dodatki obejmują aluminium, cynk, krzem i cynę. Te kombinacje powodują powstawanie stopów, takich jak mosiądz i brąz. Stopy niklu i srebra są również produkowane w celu spełnienia określonych wymagań.

Każdy z tych stopów został zaprojektowany z myślą o precyzyjnej obróbce skrawaniem. Dlatego też odgrywają one znaczącą rolę w wielu dziedzinach. Obróbka części ze stopów miedzi staje się bardziej dostępna, co pozwala na bardziej wydajną produkcję. To z kolei umożliwia wydajniejszą produkcję. Miedź jest nadal cenna we wszystkich dziedzinach ze względu na swoją wszechstronność. Jest jeszcze bardziej pomocna w połączeniu z innymi metalami. Niemniej jednak miedź jest niezastąpiona, a przemysł będzie się z nią nadal spotykał w przyszłości.

W tym artykule skupimy się na metodach obróbki cnc miedzi, podstawowych czynnikach, które należy wziąć pod uwagę, różnych zastosowaniach miedzi i niezbędnych usługach obróbki. Pozwól więc, że pomożemy Ci rozszyfrować informacje, których potrzebujesz, aby jak najlepiej wykorzystać ten metal instrumentalny.

Obróbka CNC miedzi:

Jeśli chodzi o Obróbka CNC miedziAby uzyskać optymalne wyniki, należy pamiętać o dwóch krytycznych czynnikach:

- Optymalny dobór materiału narzędzia:

Obróbka surowej miedzi jest problematyczna, ponieważ materiał ten jest bardzo miękki, przez co narzędzia szybko się zużywają, a usuwanie wiórów jest trudne. Jednym z często napotykanych problemów jest tworzenie się narostu, czyli stanu, w którym cząsteczki miedzi przywierają do narzędzia i tworzą nierówne powierzchnie. Aby wyeliminować te problemy, konieczne jest stosowanie narzędzi tnących wykonanych z materiałów takich jak stal szybkotnąca (HSS). Narzędzia HSS są szczególnie znane z cięcia miedzi, ponieważ jest ona miękkim metalem i nie tępi się szybko podczas korzystania z maszyn CNC.

- Ustawienie idealnej prędkości podawania:

Prędkość posuwu określa prędkość, z jaką narzędzie tnące CNC porusza się po miedzianym przedmiocie obrabianym. Jeśli chodzi o obróbkę miedzi, zaleca się utrzymywanie posuwu na poziomie od umiarkowanego do niskiego. Wysokie prędkości posuwu mogą wytwarzać dużo ciepła, co nie jest preferowane w przypadku obróbki precyzyjnej.

Jednym z krytycznych aspektów kontrolowania prędkości posuwu jest to, że ma ona kluczowe znaczenie dla precyzji i wykończenia powierzchni podczas obróbki. Jeśli w projekcie wymagane są wyższe prędkości posuwu, obowiązkowe staje się stosowanie płynów chłodząco-smarujących lub chłodziw, ponieważ ciepło musi być odprowadzane w celu uzyskania lepszej precyzji procesu obróbki.

- Wybór odpowiedniego gatunku materiału

Wybór odpowiedniego gatunku miedzi jest jedną z najważniejszych decyzji podejmowanych podczas projektowania każdego projektu. Sztywna miedź elektrolityczna (ETPC), znana również jako czysta miedź (C101), ma czystość 99%. Niezawodność 99% może stanowić problem i być kosztowna, szczególnie w przypadku komponentów mechanicznych.

Porównując te dwa materiały, C110 jest bardziej przewodzący niż C101, bardziej dostępny dla maszyn niż C101, a czasami tańszy. Wybór odpowiedniego gatunku materiału ma kluczowe znaczenie dla osiągnięcia potrzeb projektowych we właściwy sposób.

Produkowalność powinna być brana pod uwagę niezależnie od rodzaju materiału użytego do opracowania produktu. Aby uzyskać najlepsze wyniki, należy ściśle przestrzegać zasad DFM. Niektóre zalecenia obejmują ścisłe kontrolowanie tolerancji wydajności i sprawdzanie wymiarów. Nie należy tworzyć cienkich ścianek o małych promieniach w celu usprawnienia obróbki. Grubość ścianek powinna wynosić co najmniej 0,5 mm, aby zapewnić wytrzymałość strukturalną.

W przypadku frezowania CNC limit rozmiaru wynosi 1200 mm x 500 mm x 152 mm, a w przypadku toczenia CNC 152 mm x 394 mm. Zaprojektuj podcięcia z kwadratowymi profilami, pełnymi promieniami lub jaskółczymi ogonami, aby ograniczyć operacje obróbki. Wytyczne te są specyficzne dla komponentów miedzianych i mają zasadnicze znaczenie dla zwiększenia wydajności i jakości komponentów.

Stopy miedzi do obróbki skrawaniem

Materiały miedziane obejmują różne metale komercyjne stosowane w różnych gałęziach przemysłu, w zależności od wymaganych właściwości dla konkretnego zastosowania.

- Czysta miedź:

Miedź występuje w najczystszej postaci, jest miękka i daje się łatwo formować. Może zawierać niewielki procent dodatków stopowych w celu poprawy jej właściwości, takich jak zwiększona wytrzymałość. Miedź o wysokiej czystości jest wykorzystywana w zastosowaniach elektrycznych, w tym w okablowaniu, silnikach, innych urządzeniach i zastosowaniach przemysłowych, takich jak wymienniki ciepła.

Komercyjne gatunki czystej miedzi są klasyfikowane według numerów UNS od C10100 do C13000. W przypadku zastosowań wymagających większej wytrzymałości i twardości, takich jak obróbka miedzi berylowej, powszechną praktyką jest stosowanie stopów czystej miedzi z berylem.

- Miedź elektrolityczna:

Miedź elektrolityczna twarda jest uzyskiwana z miedzi katodowej, rafinowanej przez elektrolizę i zawiera niedobór zanieczyszczeń. Najczęściej stosowanym gatunkiem jest C11000, który oferuje przewodność elektryczną do 100% IACS i wysoką elastyczność, dzięki czemu nadaje się do zastosowań elektrycznych, takich jak uzwojenia, kable i szyny zbiorcze.

- Miedź beztlenowa:

Ze względu na niską zawartość tlenu, gatunki miedzi beztlenowej, takie jak C10100 (elektroniczna beztlenowa) i C10200 (beztlenowa), charakteryzują się niską zawartością tlenu i wysoką przewodnością elektryczną. Miedź ta jest wytwarzana w warunkach nieutleniających i jest stosowana w elektronice wysokopróżniowej, takiej jak rury nadajników i uszczelnienia szkło-metal.

- Miedź do obróbki swobodnej:

Te stopy na bazie miedzi zawierają nikiel, cynę, fosfor i cynk, które mają na celu poprawę obrabialności. Niektóre z dobrze znanych stopów to brąz, miedź-cyna-fosfor, mosiądz i miedź-cynk, charakteryzujące się wysoką twardością, udarnością, obrabialnością i odpornością na korozję. Ma zastosowanie w różnych operacjach obróbki skrawaniem, takich jak obróbka monet, obrabianych części elektrycznych, kół zębatych, łożysk i samochodowych części hydraulicznych.

Techniki obróbki miedzi

Poniżej przedstawiono niektóre z najbardziej wydajnych sposobów obróbki miedzi:

Obróbka miedzi jako materiału jest procesem, który wiąże się z pewnymi trudnościami ze względu na elastyczność, giętkość i trwałość materiału. Niemniej jednak, miedź może być stopowana z innymi pierwiastkami, takimi jak cynk, cyna, aluminium, krzem i nikiel, co zwiększa możliwości obróbki miedzi. Takie stopy są zwykle łatwiejsze do cięcia niż materiały o podobnej twardości i zazwyczaj wymagają mniejszej siły skrawania. Poniżej przedstawiono kilka powszechnie stosowanych technik obróbki miedzi, zapewniających precyzyjną produkcję w ramach profesjonalnych usług obróbki miedzi:

Frezowanie CNC stopów miedzi

Frezowanie jest jedną z najskuteczniejszych technik cięcia stopów miedzi za pomocą komputerowego sterowania numerycznego. Odbywa się to automatycznie za pomocą sterowanego komputerowo obrotowego narzędzia tnącego w celu ukształtowania przedmiotu obrabianego do wymaganego rozmiaru. Części miedziane z rowkami, konturami, otworami, kieszeniami i płaskimi powierzchniami mogą być wytwarzane za pomocą frezowania CNC.

Krytyczne aspekty frezowania CNC miedzi lub jej stopów obejmują:

- Wybór odpowiedniego materiału tnącego, takiego jak węgliki spiekane N10 i N20 lub gatunki HSS.

- Spowolnienie prędkości skrawania o około 10% poprawia trwałość narzędzia.

- Dodatkowa redukcja prędkości skrawania (o 15% dla narzędzi z węglików spiekanych i 20% dla narzędzi ze stali szybkotnącej) podczas obróbki odlewanych stopów miedzi ze skórą odlewaną.

Toczenie CNC miedzi

Toczenie CNC nadaje się do obróbki miedzi, ponieważ obrabiany przedmiot obraca się, podczas gdy narzędzie pozostaje nieruchome i wykonuje niezbędne cięcia. Technika ta jest szeroko stosowana w produkcji wyrobów mechanicznych i elektronicznych. Poniżej przedstawiono niektóre z kluczowych zaleceń dotyczących toczenia miedzi i jej stopów przy użyciu procesu toczenia CNC:

- Kąt krawędzi tnącej powinien wynosić od 70 do 95 stopni.

- W przypadku cięcia bardziej miękkich rodzajów miedzi, kąt krawędzi narzędzia tnącego powinien być nieco mniejszy niż 90 stopni, aby zapobiec rozmazywaniu.

- Zmniejsz kąt narzędzia tnącego i utrzymuj stałą głębokość cięcia, dzięki czemu narzędzie będzie trwalsze, tempo cięcia będzie szybsze, a nacisk na narzędzie zostanie zmniejszony.

- Pozycja pierwszej krawędzi tnącej powinna być kontrolowana, aby zarządzać siłami i ciepłem wytwarzanymi podczas cięcia.

Powyższe metody pokazują skuteczność obróbki CNC miedzi i jej stopów w produkcji części dla różnych sektorów.

Uwagi dotyczące wykończenia powierzchni miedzi

Wykończenie powierzchni ma kluczowe znaczenie w obróbce CNC miedzi, aby spełnić wymagane standardy jakości części w ich odpowiednich zastosowaniach. W oparciu o powyższe cele badawcze, w kontekście niniejszej pracy opracowano następujące cele szczegółowe w celu osiągnięcia głównego celu, jakim jest poprawa parametrów obróbki CNC miedzi:

Pierwszą strategią kontroli wykończenia powierzchni jest zmiana parametrów obróbki. Specyficzne podejście do kontroli chropowatości powierzchni ma fundamentalne znaczenie. Szczególną uwagę należy zwrócić na promień naroża narzędzia: Należy również skupić się na promieniu naroża narzędzia. Ponadto;

- W przypadku bardziej miękkich stopów miedzi należy zmniejszyć promień końcówki i nie polerować chropowatej powierzchni.

- Płytki ścierające są bardziej odpowiednie do zapewnienia pożądanej czystej powierzchni skrawania przy jednoczesnym utrzymaniu prędkości posuwu.

Opcje obróbki końcowej dla mosiężnego wykończenia CNC

Oprócz optymalizacji technik obróbki skrawaniem, należy rozważyć metody obróbki końcowej w celu uzyskania pożądanego wykończenia powierzchni. Oprócz ulepszenia strategii obróbki, konieczne jest również uwzględnienie potrzeb związanych z obróbką końcową w celu uzyskania pożądanego wykończenia powierzchni.

- Polerowanie ręczne: Jest to dość czasochłonne, ale skuteczne w nadawaniu powierzchni gładkiej i błyszczącej tekstury.

- Media Blasting: Daje matowe wykończenie i dobrze ukrywa niewielkie nierówności powierzchni.

- Elektropolerowanie: Nadaje się do miedzi, ponieważ poprawia przewodność, a tym samym jasność i wygląd, nadając jej wypolerowany wygląd.

Techniki te sprawiają, że produkty wykonane z miedzi są nie tylko pomocne, ale także mają odpowiedni wygląd i spełniają wymaganą funkcję. Przejdź do Obróbka brązu aby dowiedzieć się więcej.

Różnorodne zastosowania obróbki CNC miedzi

Obróbka skrawaniem miedzi jest stosowana w różnych dziedzinach i ma zalety wynikające z właściwości materiału i możliwości. Oto kilka kluczowych sektorów, w których obrabiane części miedziane są integralną częścią; Miedź w zastosowaniach mechanicznych ma bardzo wysoką przewodność cieplną i wysoką odporność na korozję. Jest szeroko stosowana w: Oto jak jest używana:

- Systemy HVAC (ogrzewanie, wentylacja i klimatyzacja) dla wymienników ciepła służą do potwierdzenia optymalnej wymiany ciepła.

- Chłodnice są stosowane w przemyśle motoryzacyjnym ze względu na wytrzymałość i wydajność wymiany ciepła w celu zwiększenia osiągów silnika samochodu.

- Energia elektryczna jest wykorzystywana w produkcji łożysk, gdzie ze względu na nieprzywierający charakter miedzi, maszyny działają dłużej i mają mniejsze tarcie.

- Wysoki poziom dokładności w wykańczaniu dysz do spawania gazowego, co jest bardzo istotne w procesie spawania.

- Branża hydrauliczna poszukuje produktów, które nie ulegają korozji, a tym samym mogą zapewnić gwarancję akcesoriów hydraulicznych.

- W przemyśle elektrycznym i elektronicznym wysoko ceniona jest doskonała przewodność elektryczna miedzi.

- Sprzęt elektryczny do szyn zbiorczych jest produkowany do użytku w dystrybucji prądu w systemach dystrybucyjnych.

- Silniki i uzwojenia dla sektora elektronicznego, gdzie preferowana jest przewodność miedzi, oraz terminale.

- Wśród powszechnych zastosowań okablowania w domach, biurach i fabrykach, okablowanie miedziane jest wykorzystywane ze względu na swoją wydajność i bezpieczeństwo.

Oprócz tych zastosowań, ze względu na swoje właściwości niemagnetyczne i elastyczność, miedź jest wykorzystywana na różne sposoby w różnych gałęziach przemysłu:

- Obróbka miedzi jest stosowana w przemyśle wytwórczym głównie do tworzenia precyzyjnych części wykorzystywanych w sektorach maszyn i urządzeń.

- Miedź jest stosowana w przemyśle lotniczym w produktach, na których można polegać i od których oczekuje się optymalnej wydajności, takich jak elektronika i części samolotów.

- Obrabiana miedź jest również wykorzystywana w przemyśle motoryzacyjnym w układach elektrycznych i częściach silników w celu zwiększenia ich wydajności i energii.

- Technologie energii odnawialnej obejmują panele słoneczne, turbiny wiatrowe i inne maszyny, które wykorzystują miedź ze względu na jej przewodność, zwiększając wytwarzanie i przesyłanie energii.

Przykłady te dowodzą wszechstronności i zapotrzebowania na obróbkę miedzi w różnych dziedzinach, ponieważ spełnia ona zamierzoną funkcję niezbędną do osiągnięcia specyfikacji technicznych i funkcjonalnych wymaganych do zapewnienia niezbędnej niezawodności, produktywności i wydajności w wielu zastosowaniach.

Poznaj usługi obróbki miedzi w CNM.

Części miedziane obrabiane CNC są powszechnie stosowane w wielu gałęziach przemysłu we współczesnym społeczeństwie. Jednak wysokiej jakości usługi obróbki miedzi muszą spełniać dokładne specyfikacje projektowe i wymagania dotyczące produktu.

CNM Tech jest jednym z 10 najlepszych usług obróbki CNC na świecie, dysponujemy personelem z odpowiednim doświadczeniem, aby zaoferować najlepsze usługi frezowania i toczenia CNC w oparciu o Twoje projekty. Niezależnie od tego, czy masz skomplikowaną geometrię w swojej aplikacji, czy też wymagania dotyczące wąskiej tolerancji w komponentach przemysłowych, jesteśmy zobowiązani do zapewnienia Ci więcej niż Twoje oczekiwania. Skontaktuj się z CNM już teraz, aby uzyskać profesjonalną pomoc w zakresie wysokiej jakości usług obróbki miedzi.

Wielu inżynierów z różnych branż docenia rolę części metalowych, od których oczekuje się określonego poziomu precyzji i wydajności. Jest to szczególnie ważne w branżach takich jak lotnictwo i transport, gdzie jakość, bezpieczeństwo i funkcjonalność komponentów są najważniejsze.

W takich okolicznościach, Komponenty obrabiane CNC są nieuniknione. Są to powody, dla których obróbka CNC jest szeroko rozpowszechniona; jest szybka, dokładna i precyzyjna, dzięki czemu stała się znana na całym świecie. Poniżej znajduje się kilka czynników, które należy wziąć pod uwagę przy wyborze części obrabianych CNC do delikatnych operacji.

Wykorzystanie obróbki CNC w tworzeniu skomplikowanych części

Maszyny CNC (Computer Numerical Control) działają za pomocą instrukcji z komputera, który kontroluje położenie narzędzi tnących. Dwie najpopularniejsze kategorie maszyn CNC to maszyny 3-osiowe i 5-osiowe, ale współczesne systemy CNC mogą mieć do 12 osi.

Te wieloosiowe maszyny umożliwiają tworzenie złożonych części metalowych. Na przykład 3-osiowa maszyna CNC przesuwa narzędzie tnące w trzech podstawowych kierunkach: Pierwszym z nich jest oś X, która jest również znana jako ruch wzdłużny; drugim jest oś Y, która jest również znana jako ruch wszerz, a trzecim jest oś Z, która służy do kontroli głębokości.

Dzięki tym osiom możliwe jest cięcie wymaganych części z dużą prędkością i precyzją kształtu. Ponadto, kilka operacji może być wykonywanych w jednej konfiguracji ze względu na cechy takie jak automatyczna wymiana narzędzi. Ta zdolność pozwala firmie produkować Precyzyjnie obrabiane elementy cnc szybciej i taniej. Co więcej, firma zawsze była w stanie tworzyć złożone części o wąskiej tolerancji.

Tolerancje dla części obrabianych CNC

Istnieje jednak kilka innych czynników, które inżynierowie muszą wziąć pod uwagę w odniesieniu do części obrabianych CNC, poza ich funkcjonalnością i trwałością. Podczas projektowania pod kątem procesu produkcyjnego należy wziąć pod uwagę następujące czynniki:

Efektywność kosztowa: Kilka czynników wpływających na koszt części obrabianych CNC obejmuje koszt konfiguracji, koszt programowania, koszt materiału, złożoność projektu części i liczbę części do wyprodukowania. Aspekty te powinny być kontrolowane na etapie projektowania produktu, ponieważ to właśnie wtedy definiowane są najlepsze metody produkcji przy najniższych kosztach.

Czas realizacji: W zależności od tolerancji, złożoności części, czasu potrzebnego na konfigurację maszyny CNC oraz tego, czy używane są narzędzia standardowe czy specjalne, czas potrzebny na ukończenie procesu obróbki będzie różny. Ważne jest również, aby zdać sobie sprawę, że szczegółowe planowanie projektu skraca czas realizacji i zmniejsza ogólną produktywność.

Wykonalność projektu: Upewnij się, że część jest gotowa do obróbki CNC. Na przykład, wykonanie wgłębień mniejszych niż 2. Ważne jest, aby podkreślić, że jeśli wykonuje się otwór o średnicy 5 mm i mniejszej, można go uznać za mikroobróbkę i może wymagać specjalnych narzędzi. Należy wziąć pod uwagę opcję projektowania w procesie obróbki CNC, aby kształtować komponenty obrabiane CNC.

Tolerancje: Tolerancje zależą od materiału konstrukcyjnego, narzędzi do produkcji danej części i konkretnej produkowanej części. Dlatego też obróbka CNC może być precyzyjna do niewielkich tolerancji, które z kolei kosztują więcej niż części o mniejszej tolerancji.

Plusy i minusy części obrabianych CNC

Części obrabiane CNC są idealne w określonych warunkach: Części obrabiane CNC są jednak odpowiednie w następujących okolicznościach:

Produkcja na niską lub średnią skalę: CNC jest najbardziej odpowiednie do produkcji nisko- i średnioseryjnej, ponieważ koszt konfiguracji i koszt narzędzi jest odzyskiwany przez czas potrzebny na wyprodukowanie każdej części.

Geometrie złożone: Ze względu na rodzaj technologii stosowanej w obróbce CNC, jest ona idealna do wytwarzania części o skomplikowanych kształtach.

Priorytetyzacja krótkich czasów realizacji: Oznacza to, że w jednym cyklu procesu obróbki CNC można wykonać kilka operacji, co może być bardzo korzystne pod względem czasu produkcji w porównaniu z innymi metodami.

W związku z tym, jeśli weźmie się pod uwagę wyżej wymienione czynniki projektowe i tolerancji, w połączeniu z okolicznościami, w których obróbka CNC powinna być stosowana, inżynierowie mogą być pewni, że będą produkować dokładne, wysokiej jakości i stosunkowo tańsze komponenty do obróbki CNC.

Obróbka CNC i jej alternatywy

Obróbka CNC jest bardzo wydajną i dokładną metodą produkcji, jednak nie zawsze nadaje się do wszystkich projektów. Chociaż stosowanie technik takich jak tłoczenie metali w przypadku znaczących potrzeb produkcyjnych, takich jak produkcja masowa, jest bardziej odpowiednie i opłacalne.

Jeśli koszty stanowią problem, warto zdecydować się na procesy produkcyjne, które niekoniecznie wymagają dużego kapitału, takie jak tłoczenie lub formowanie blachy. Metody te mogą być bardzo tanie, a jednocześnie przynosić dobre rezultaty.

Ważne jest również, aby pamiętać, że obróbka CNC nie jest sztywna pod względem rodzaju materiału, który może być przetwarzany, ale niektóre materiały mogą nie być zbyt odpowiednie, ponieważ wykorzystuje się ciepło. Ocena odpowiedniości materiału jest bardzo ważna, jeśli chodzi o produkcję, aby uzyskać najlepsze wyniki, a jednocześnie zminimalizować koszty.

Branże obróbki skrawaniem i ich funkcje

Firmy zajmujące się obróbką CNC dostarcza nie tylko precyzyjne części, ale także narzędzia i urządzenia produkcyjne, które są potrzebne w innych branżach produkcji precyzyjnej. Poniżej znajduje się podział części obrabianych CNC: Ten proces produkcyjny obejmuje usuwanie materiału z surowca w celu uzyskania bardzo dokładnych części.

Wiertarka CNC

Wiertła CNC służą do stępiania, frezowania i nadawania dowolnego innego wymaganego kształtu obrabianemu przedmiotowi. Przecinają one materiały na ustawioną wcześniej głębokość. Umożliwia to dokładne pozycjonowanie i wymiarowanie otworów, zwłaszcza w przypadku montażu i dopasowywania do dużych konstrukcji. Wiertarki CNC są elastyczne, ponieważ mogą wiercić w różnych materiałach w zależności od wymaganego zadania. Są one niezbędne do zwiększenia precyzji i dokładności produkowanych części.

Wiertarki CNC są precyzyjne i zapewniają wiercenie otworów zgodnie ze standardem. Metoda ta jest odpowiednia dla licznych serii produkcyjnych. Wiercenie CNC jest stosowane w branżach, w których otwory muszą być wiercone w określonej pozycji. Są to przemysł lotniczy, motoryzacyjny i elektroniczny.

Tokarki CNC

Tokarki CNC kształtują materiał w wymagany sposób, obracając go, podczas gdy ostrza wykonują cięcia. Metoda ta jest bardziej odpowiednia do produkcji części cylindrycznych i innych podobnych kształtów. Tokarki CNC są precyzyjne i dlatego mogą być wykorzystywane do produkcji części o skomplikowanych wzorach. Sprawia to, że cięcie jest równe i gładkie dzięki obrotowi włączonemu w proces cięcia. Skutkuje to tworzeniem części o dobrym wykończeniu powierzchni.

Tokarki CNC mogą być używane do obróbki wszystkich materiałów, w tym metali, tworzyw sztucznych itp. Są szeroko stosowane do produkcji wałów, śrub i innych okrągłych elementów. Automatyzacja tokarek CNC pomaga w osiągnięciu standaryzacji produkowanych części. Metoda ta jest idealna, jeśli chodzi o tworzenie kształtów o wysokiej dokładności, szczególnie jeśli chodzi o kształty o skomplikowanych wzorach. Tokarki CNC są szeroko stosowane w procesach produkcyjnych w różnych branżach, w tym w przemyśle motoryzacyjnym i lotniczym.

Frezowanie CNC

Frezowanie CNC jest stosowana w maszynach 3-, 4- i 5-osiowych do produkcji złożonych kształtów części. Metoda ta wykorzystuje narzędzie tnące w równych proporcjach w płaszczyznach x, y i z. Pozwala to na projektowanie skomplikowanych kształtów i wzorów. Frezowanie CNC może pracować na wielu geometriach, których inne metody nie są w stanie wykonać. Dzięki temu może być stosowane w wielu obszarach, ponieważ nie jest ograniczone do konkretnego miejsca. Wieloosiowość pomaga wykonywać cięcia z różnych kierunków.

Frezowanie CNC jest korzystne w przypadku produkcji części o złożonych granicach powierzchni. Metoda ta jest szeroko stosowana w przemyśle lotniczym, motoryzacyjnym i medycznym. Może również pracować z metalami i kompozytami. Frezowanie CNC jest niezrównane ze względu na precyzję i elastyczność, jaką może osiągnąć.

Plotery CNC

Routery CNC są używane do cięcia i wiercenia arkuszy materiałów. Metoda ta jest najbardziej odpowiednia dla dużych i płaskich elementów. Routery CNC mogą pracować na różnych materiałach, takich jak drewno, plastik i metal. Są one niezbędne do tworzenia znaczących części z dużą dokładnością i są wykorzystywane w przemyśle motoryzacyjnym.

W ploterach CNC stosowana jest automatyzacja, która pomaga utrzymać standardy jakości. Metoda ta jest szybka podczas wycinania skomplikowanych wzorów i kształtów na tkaninie. Frezarki CNC są szeroko stosowane w przemyśle meblarskim i szyldowym. Mogą również tworzyć komponenty do samochodów i samolotów. Routery CNC są pomocne w wielu operacjach produkcyjnych ze względu na ich elastyczność.

Cięcie laserowe CNC