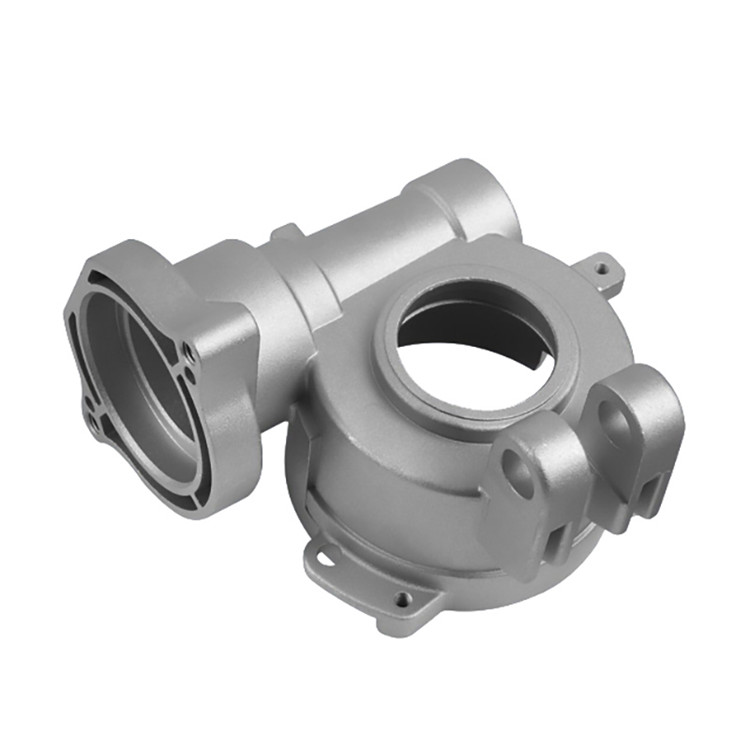

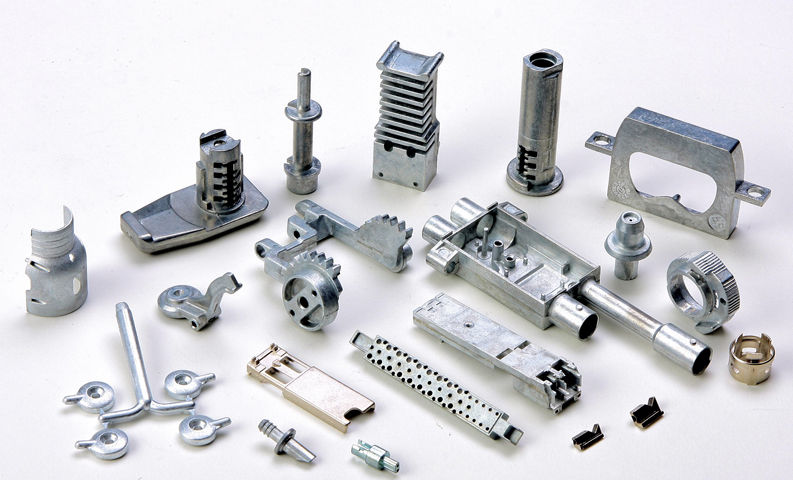

Zink spuitgieten is een populair en effectief productieproces dat wordt gebruikt om hoogwaardige precisieonderdelen te maken voor gebruik in verschillende industrieën. Het zinkspuitgieten op maat is van onschatbare waarde geworden voor productiebedrijven die op zoek zijn naar specifieke ontwerpbehoeften. De toepassing van zink spuitgieten in auto-onderdelen, elektronica behuizingen, stijfheid, aangepaste extremiteit gemak, standaard van de hoogste, en vele andere toepassingen wordt aangetoond.

Zamak 2, Zamak 3, Zamak 5 en ZA 8 zijn veelgebruikte zinkspuitgietlegeringen die geselecteerd worden op basis van hun mechanische en thermische vereisten. Zamak 2 bevat ongeveer 4 procent aluminium, ongeveer 3 procent koper en een beetje magnesium, waardoor het een grote sterkte en hardheid heeft met een treksterkte in de buurt van 330 MPa. Zamak 3 wordt verreweg het meest gebruikt en is vrijwel kopervrij (ongeveer 4 % aluminium en vergelijkbaar magnesiumgehalte) en daardoor hard en gemakkelijk te gieten met een treksterkte van ongeveer 280 MPa. Een 1% koperhoudende zinklegering, die de sterkte en hardheid iets verbetert tot 310 MPa van de treksterkte, staat bekend als Zamak 5, die goed gietbaar is. ZA-8 is een bijna 8,5% aluminiumlegering en ongeveer 1% koperlegering met een treksterkte van bijna 390 MPa en een goede slijtvastheid en prestatie bij verhoogde temperaturen.

Aangepast zink spuitgieten, het proces als zodanig, en het gebruik van het bedrijfsleven van de aangepaste zinklegering China sterven gieten diensten zullen worden onderzocht in dit artikel.

Wat is zink spuitgieten?

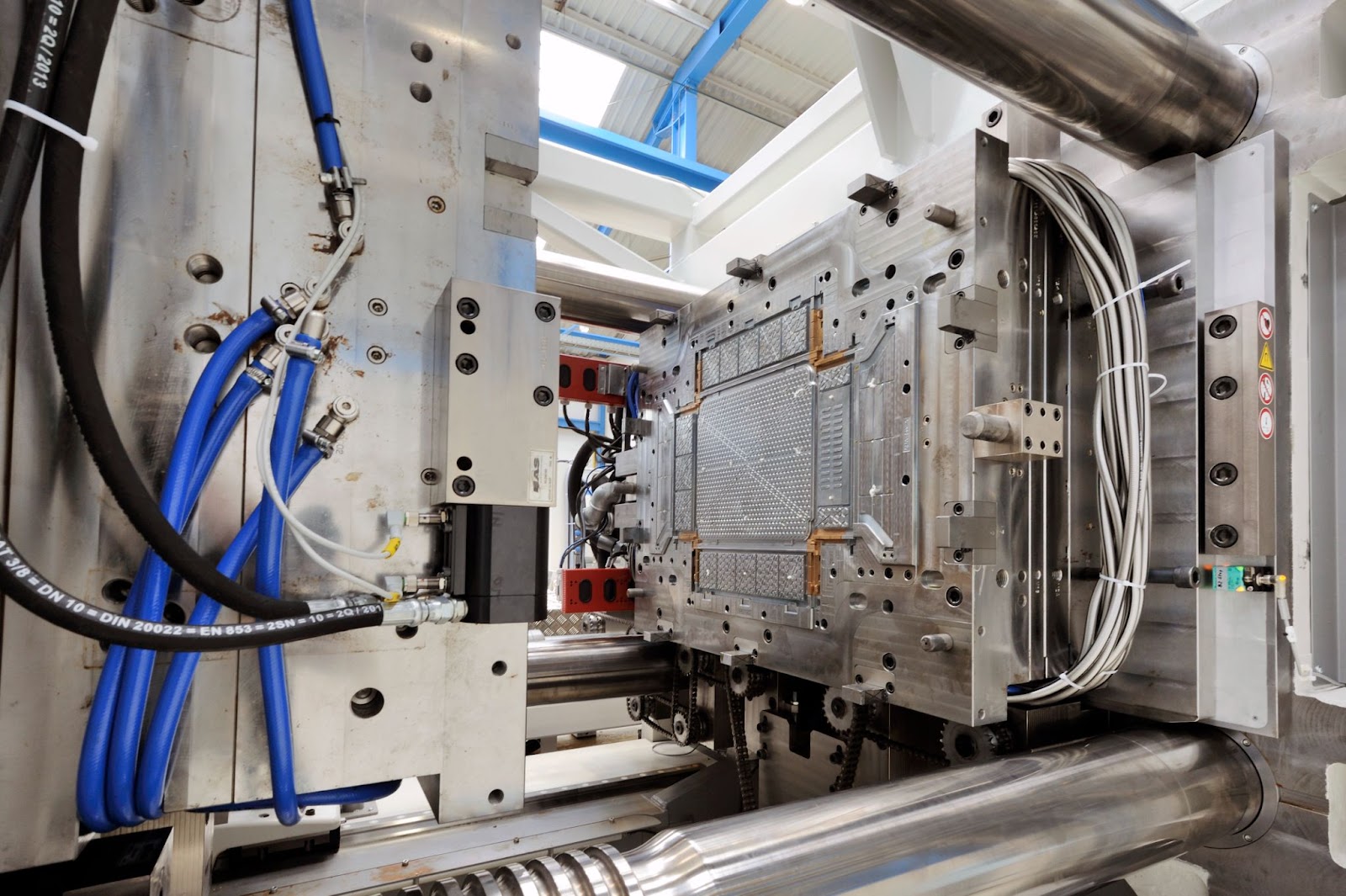

Zinkspuitgieten is een methode waarbij gesmolten zink onder hoge druk in een stalen mal wordt gespoten. Wanneer het metaal stolt, neemt het de vorm van de mal aan waardoor een bijzonder en duurzaam onderdeel ontstaat. Vergeleken met andere metalen heeft zink een grote vloeibaarheid, uitstekende sterkte en de mogelijkheid om onderdelen met fijne details te gieten.

Door zijn sterkte is zink een aantrekkelijke optie vanuit het oogpunt van prestaties, maar het is ook een relatief goedkoop materiaal en een aantrekkelijke optie voor bedrijven die prestaties in evenwicht willen brengen met productiekosten. Dit geldt met name voor elk type zinkspuitgietwerk op maat, omdat bedrijven met dit proces op maat gemaakte onderdelen kunnen ontwerpen voor hun individuele behoeften.

Voordelen van zink spuitgietwerk op maat

1. Precisie en nauwkeurigheid

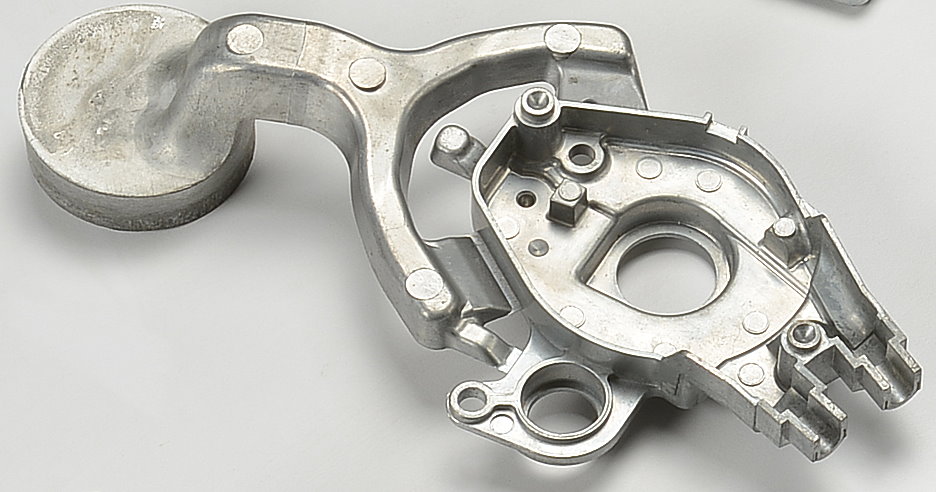

Het op maat maken van zink spuitgietwerk heeft een van de belangrijkste voordelen, namelijk de mogelijkheid om zeer nauwkeurige en precieze onderdelen te maken. Dit proces van spuitgieten zorgt ervoor dat de onderdelen consistent blijven in de afmetingen en de oppervlakteafwerking, zelfs voor complexe ontwerpen. Op het gebied van elektronica, auto-industrie en luchtvaart, waar behoefte is aan tolerantie en pasvorm, wordt deze precisie erg belangrijk.

Onderdelen met fijne details die niet met andere middelen kunnen worden gemaakt en onderdelen met ingewikkelde gebeeldhouwde gedetailleerde geometrieën kunnen worden geproduceerd met behulp van zinkgietwerk op maat. Terwijl andere productiemethoden sommige onderdelen kunnen produceren met grote volumes van identieke onderdelen met minimale variatie, is spuitgieten echt de manier om te gaan voor onderdelen die een hoog niveau van consistentie vereisen.

2. Duurzaamheid en sterkte

Het is een robuust metaal en het is zeer duurzaam en corrosiebestendig. Het is daarom perfect voor het maken van onderdelen die worden blootgesteld aan schurende omstandigheden. Zink spuitgietwerk biedt de mogelijkheid om op maat gemaakte onderdelen te maken die ontworpen zijn om effectief te worden gebruikt gedurende perioden van gebruik.

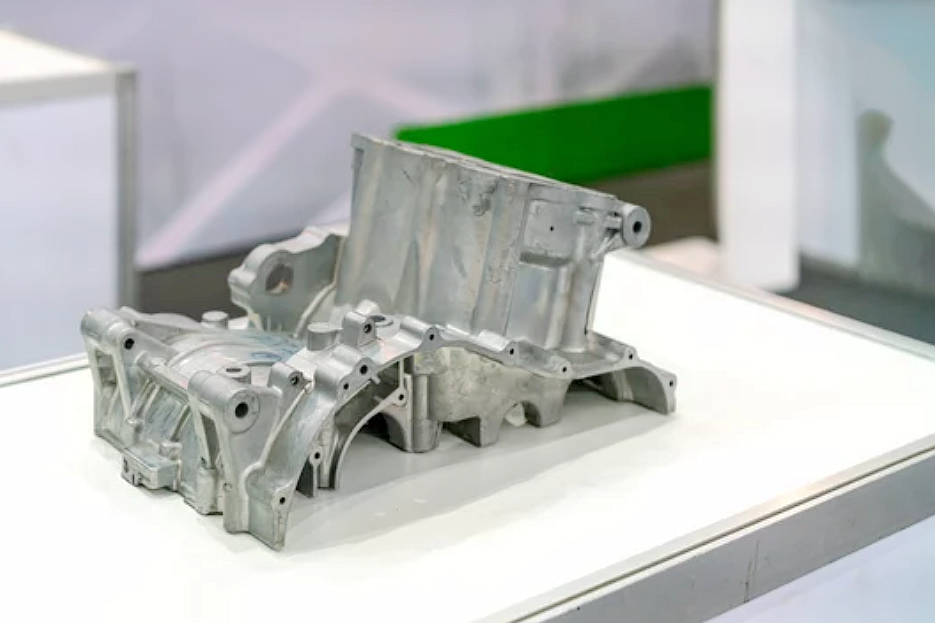

De gietstukken van zinklegeringen bieden uitstekende verhoudingen tussen sterkte en gewicht, zodat de producten sterk maar niet te zwaar zijn. Zoals in de meeste industrieën is dit cruciaal (vooral in de autoproductie) waar het verminderen van de massa van het systeem cruciaal is voor prestaties, brandstofefficiëntie, enz.

3. Kosteneffectiviteit

Voor veel bedrijven is kostenefficiëntie erg belangrijk. Deze uitdaging kan heel goed worden opgelost door gebruik te maken van het zink spuitgietproces op maat vanwege de mogelijkheid om onderdelen van hoge kwaliteit te maken tegen relatief lagere kosten. Door de relatief lage materiaalkosten van zink en de efficiëntie van het spuitgietproces is er weinig argument dat zink een zeer kosteneffectieve keuze is voor fabrikanten.

Spuitgieten is ook zeer nauwkeurig op hoog niveau, zodat het de kosten voor postproductie of secundair machinewerk kan verlagen. Het maakt ook een hoge productie van identieke onderdelen in een enkele productierun mogelijk, waardoor de kosten verder dalen en het de perfecte oplossing is voor massaproductie.

4. Ontwerpflexibiliteit

Het belangrijkste voordeel van zinkspuitgieten met behulp van aangepaste ontwerpen is dat er flexibiliteit is met betrekking tot het ontwerp. Dit stelt fabrikanten in staat om onderdelen te maken met complexe vormen, dunne wanden en ingewikkelde functies die anders onpraktisch zouden zijn om te maken. Dankzij deze flexibiliteit kunnen bedrijven verschillende onderdelen bedenken en maken die bepaalde functies hebben en er specifiek uitzien.

Bovendien kunnen onderdelen worden gemaakt met verschillende oppervlakteafwerkingen zoals glad en gepolijst, tot getextureerd of mat met behulp van deze aangepaste zinklegering sterven gieten. De veelzijdigheid in ontwerp maakt het spuitgieten van zink geschikt voor veel meer toepassingen dan alleen consumentenelektronica - industriële machines, voertuigonderdelen, enz.

5. Korte doorlooptijden

Vandaag de dag is tijd van essentieel belang in de snelle, volumineuze productieomgeving. Het zinkgietwerk op maat helpt bedrijven om het doel te raken met snelle productietijden, omdat ze hun producten snel op de markt brengen. Het gietproces is behoorlijk snel zodra de mallen zijn gemaakt, dus eigenlijk is het hele proces behoorlijk snel en zorgt het voor een snelle productie van een grote hoeveelheid onderdelen in een minimale hoeveelheid tijd.

Bovendien is het nuttig in industrieën waar de tijd die nodig is om producten op de markt te brengen kritiek is. Het juiste gebruik van zink spuitgietwerk helpt bedrijven vertragingen en voorraadtekorten te voorkomen en resulteert in een hoge kwaliteit van de onderdelen.

Het proces van zink spuitgietwerk op maat

Dit is het geval bij het gietproces van zinkmatrijzen op maat van de klant, waarbij veel belangrijke stappen moeten worden uitgevoerd om te bereiken wat nodig is. Deze stappen zijn:

1. Vormontwerp en creatie

Het eerste wat gedaan wordt om een mal te maken, is de mal ontwerpen met behulp van staal. Het onderdeel dat geproduceerd wordt, wordt qua vorm en eigenschappen afgestemd op wat er in de matrijs geproduceerd moet worden om de matrijs te maken. In dit geval kan de klant bepalen wat voor soort mal hij nodig heeft. De matrijzen van het matrijzenafgietsel op maat worden ontworpen om aan de unieke verzoeken en wijzigingen van de klant te voldoen.

2. Gesmolten zinkinjectie

Nadat de mal is voorbereid, wordt er onder hoge druk gesmolten zink in gedaan. Op deze manier zorgt de druk ervoor dat elk detail van de mal gevuld wordt met zink voor een precies onderdeel. Het zink koelt snel af en stolt in de vorm van de mal.

3. Uitwerpen en afwerken

Zodra het zink bevroren is, wordt het onderdeel uit de matrijs geworpen. Maar zelfs het spuitgietproces is nog niet klaar, het afgewerkte onderdeel kan nog verdere afwerkingsprocessen ondergaan, zoals het wegsnijden van overtollig materiaal of het gladstrijken van ruwe randen, en zelfs daarna zorgt het spuitgietproces voor een hoogwaardige oppervlakteafwerking van het onderdeel.

4. Kwaliteitscontrole

De onderdelen worden vervolgens grondig getest tijdens kwaliteitscontroles om te garanderen dat ze voldoen aan de gestelde normen voor sterkte, nauwkeurigheid en prestaties. Dit kunnen dimensionale controles, visuele inspectie en stresstests zijn.

Vergelijkingstabel zinklegering

| Eigendom | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZink 5 |

| Aluminium (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Koper (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Treksterkte (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Opbrengststerkte (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Rek (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Hardheid (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Gietbaarheid | Eerlijk | Uitstekend | Goed | Goed | Eerlijk | Goed |

| Corrosiebestendigheid | Matig | Goed | Beter dan Zamak 3 | Goed | Hoog | Hoog |

| Opmerkelijke functie | Hoge sterkte en hardheid | Legering voor algemeen gebruik | Verbeterde sterkte en slijtage | Prestaties bij hoge temperaturen | Uitstekende sterkte en slijtage | Hoge vervormbaarheid en sterkte |

De rol van China's aangepaste zinklegering spuitgietdiensten

De diensten van China op het gebied van het afgietsel van zinklegeringen op maat hebben zich de afgelopen jaren ontwikkeld tot een toonaangevende speler in het productieconglomeraat. China heeft geavanceerde technologie, geschoolde arbeidskrachten en goedkope productievoordelen voor de spuitgietindustrie. Daarom maken veel bedrijven gebruik van de diensten van aangepaste zink spuitgietmatrijzen uit China om de productiekosten te verlagen en toch een hoge kwaliteit te behouden.

Chinese fabrikanten hebben geld gestoken in ultramoderne spuitgietapparatuur om op schaal precisieonderdelen te produceren. Bovendien zijn China's productiebasis en toeleveringsnetwerken bevorderlijker voor bedrijven die op concurrerende basis grondstoffen en bouwmaterialen inkopen.

Het spuitgieten van zinklegeringen met Chinese fabrikanten biedt een goede mogelijkheid voor bedrijven die zinklegeringen spuitgieten op maat van hoge kwaliteit willen leveren. Chinese spuitgietdiensten zijn een uiterst voordelige bron voor bedrijven die hun productieprocessen willen vereenvoudigen en kunnen grote hoeveelheden onderdelen snel en tegen een redelijke prijs produceren.

Zink spuitgietmaterialen.

Het zinkspuitgieten is een aantrekkelijke methode die wordt gebruikt bij de productie van onderdelen met een hoge precisie vanwege de veelzijdigheid, duurzaamheid en kosteneffectiviteit. Het materiaal in het gietproces is een van de belangrijkste elementen die hebben bijgedragen aan het succes van deze methode. Het zinkspuitgieten gebruikt zinklegeringen als belangrijkste materiaalbron voor de eigenschappen van de legeringen zoals sterkte, weerstand tegen corrosie en vloeibaarheid. Maar laten we eens kijken wat de belangrijkste materialen zijn bij zinkpersgieten.

1. Zink (Zn)

De productie van ingewikkelde, complexe, gedetailleerde onderdelen is een van de belangrijkste redenen achter het gebruik van zink als basismateriaal voor het spuitgietproces, omdat zink wordt beschouwd als een uitstekende vloeistof wanneer het gesmolten wordt en de mogelijkheid heeft om ingewikkelde mallen te vullen. Een metaal dat kan worden gegoten tot precies gevormde onderdelen voor verschillende industrieën, waaronder de auto-industrie, elektronica en consumentenproducten.

- De eigenschappen van zink maken het een goed materiaal voor spuitgieten.

- Heeft een goede vloeibaarheid: het kan gemakkelijk mallen vullen en vullen en kan daarom worden gebruikt in complexe mallen.

- Congeniaal smeltpunt: Zink smelt bij een lage temperatuur (ongeveer 419°C of 786°F) waardoor er minder energie nodig is voor het gietproces.

- Corrosiebestendigheid: Zink is bestand tegen corrosie, wat geweldig is om te gebruiken in onderdelen die in ruwe omgevingen of buiten worden gebruikt.

- Sterkte: De sterkte van zinkproducten is ook sterk en duurzaam, vooral in combinatie met andere metalen.

2. Zinklegeringen

Zuiver zink wordt gebruikt bij spuitgietwerk; zinklegeringen worden echter vaak gebruikt om specifieke eigenschappen te verbeteren. De meest gebruikte zinklegeringen voor spuitgieten zijn de volgende:

A. ZA-8 (zink-aluminiumlegering)

Zinklegering, ongeveer 92% zink en 8% aluminium (ZA8) heeft een zeer hoge explosiekracht en is zeer effectief bij het perforeren en doorboren van metalen onderdelen. Het wordt algemeen gekenmerkt door zijn betere mechanische eigenschappen en goede gieteigenschappen. ZA-8 heeft een hoge sterkte en hardheid en een goede corrosiebestendigheid. Onderdelen van de ZA-8 legering worden veel gebruikt in zeer nauwkeurige toepassingen, zoals gebruik in auto- en elektrische componenten.

B. ZA-12 (zink-aluminiumlegering)

ZA-12 bevat ongeveer 88% zink en 12% aluminium. Het is een legering met een hogere sterkte en hardheid dan zink en een betere maatvastheid in grote gietstukken. De zware toepassingen waarin deze legering wordt gebruikt, zijn bijvoorbeeld in industriële machines of consumentenelektronica en hardware.

C. ZAMAK-legeringen (zink-aluminium-magnesium)

ZAMAK legeringen zijn op zink gebaseerde legeringen die zijn samengesteld uit verschillende soorten aluminium, magnesium en koper. De legering kreeg de naam ZAMAK omdat het bestaat uit zink, aluminium, magnesium en koper. ZAMAK 3, ZAMAK 5 en ZAMAK 7 zijn de meest gebruikte ZAMAK-legeringen. De voordelen van deze legeringen zijn als volgt.

ZAMAK 3 - sterk, hard en dimensionaal stabiel - zijn een van de meest gebruikte zinklegeringen voor spuitgieten. Het is het beste voor de productie van auto-onderdelen, elektrische componenten, enzovoort.

ZAMAK 5: De corrosiebestendigheid is iets beter dan ZAMAK 3 maar het gieten is iets slechter; deze legering is een betere keuze voor ruwe omgevingen zoals voor maritieme of buitencomponenten.

ZAMAK 7: Door zijn verbeterde corrosieweerstand wordt ZAMAK 7 vooral gebruikt bij spuitgietwerk voor onderdelen met hoge eisen op het gebied van details en mooie afwerking.

D. ZL-2 (zink-koper legering)

Een zink-koperlegering die bekend staat als ZL-2 bestaat voornamelijk uit zink en koper. Het is een goed compromis tussen sterkte, slijtvastheid en corrosiebestendigheid. ZL-2 wordt gebruikt voor de vervaardiging van onderdelen die grote krachten moeten weerstaan, zoals machineonderdelen en sommige auto-onderdelen.

3. Koper (Cu)

Bij zinkpersgietwerk wordt meestal geen koper als primair materiaal gebruikt, maar koper wordt aan zinklegeringen toegevoegd om de sterkte en warmtegeleiding te verbeteren. Toevoeging van koper aan zink in hoeveelheden van slechts 0,25% verbetert de mechanische eigenschappen van de legering.

Sterkte: Een zinklegering is van nature sterk en wordt versterkt door de toevoeging van koper, vooral bij hoge temperaturen.

Slijtvastheid: De slijtvastheid van de legering wordt verhoogd door koper.

Corrosiebestendigheid: De toevoeging van koper verbetert de corrosiewerende eigenschappen van de zinklegering, vooral in zware omgevingen zoals de zeevaart.

4. Aluminium (Al)

- Een ander veel voorkomend element in zinklegeringen is aluminium, bijvoorbeeld in ZA-8 en ZAMAK legeringen. De toevoeging van aluminium aan zink verbetert ook een aantal belangrijke eigenschappen.

- Sterkte: De treksterkte van de legering wordt verhoogd door de aanwezigheid van aluminium, waardoor de legering geschikt is voor zware toepassingen.

- Dimensionale stabiliteit - de gietstukken trekken niet krom dankzij de hulp van aluminium dat de dimensionale stabiliteit behoudt.

- Corrosiebestendigheid: Wat corrosiebestendigheid betreft, verbetert aluminium de corrosiebestendigheid van de zinklegering, waardoor deze beter bestand is tegen de effecten van vocht of andere omgevingsinvloeden.

5. Magnesium (Mg)

ZAMAK-legeringen voegen ook magnesium toe om de eigenschappen van de legering enigszins te verbeteren. Magnesium verbetert het volgende:

- Magnesium heeft voordelen op het gebied van sterkte: het verhoogt de verhouding sterkte/gewicht van de legering en wordt daarom aanbevolen voor lichtgewicht onderdelen.

- Magnesiummetaal maakt de legering kneedbaar, waardoor deze bestand is tegen spanning en vervorming zonder te breken.

- Magnesium verbetert de corrosiebestendigheid van de legering, die de voorkeur geniet voor gebruik in zee- of buitentoepassingen.

6. Andere additieven en legeringselementen

Bepaalde kleinere hoeveelheden van andere metalen en elementen, afhankelijk van de behoeften van de toepassing, kunnen worden opgenomen in sommige zink spuitgietlegeringen. Enkele van deze elementen zijn:

- Lood (Pb): Soms aanwezig in zinklegeringen om de bewerkbaarheid te verbeteren.

- Tin (Sn): Deze toevoeging verhoogt de corrosiebestendigheid van de legering en de sterkte bij hoge temperaturen.

- Kleine hoeveelheden ijzer kunnen worden toegevoegd om de sterkte, hardheid en slijtvastheid te verbeteren.

Waarom zinklegeringen de voorkeur hebben voor spuitgieten

Een materiaal wordt geproduceerd wanneer de combinatie van zink met andere legeringselementen resulteert in een gedetailleerde controle over al deze eigenschappen:

- Uitstekende vloeibaarheid bij het smelten: Zinklegeringen hebben een hoge vloeibaarheid bij het gieten en het gesmolten metaal vloeit gemakkelijk in de complexe matrijsholtes. Daarom levert het onderdelen op met fijne details en gladde oppervlakken.

- Zinklegeringen combineren een grote sterkte en hardheid met een uitstekende slagvastheid. Ze zijn vooral ideaal voor gebruik in auto-onderdelen en meer recent in consumentenelektronica.

- Het is kosteneffectief omdat zinklegeringen over het algemeen goedkoper zijn dan andere metalen en het spuitgietproces zelf maakt het zeer efficiënt.

- Zink en zinklegeringen zijn van nature corrosiebestendig en daarom geschikt voor onderdelen die worden blootgesteld aan de elementen.

Alternatieven voor zink spuitgietwerk

Spuitgieten van aluminium is een productieproces voor precisieonderdelen waarmee complexe onderdelen kunnen worden gemaakt, terwijl er slechts een paar defecten kunnen optreden. Dit is echter niet de enige oplossing en op basis van de behoefte van een bepaald project aan gewicht, sterkte, kosten of milieufactoren zijn er andere opties beschikbaar. Elk van de beschreven methoden is tot op zekere hoogte nuttig en sommige kunnen minder effectief zijn dan andere in een bepaalde context, daarom is het uiterst belangrijk om de opties af te wegen.

1. Aluminium spuitgietwerk

Aluminium spuitgietwerk is een van de materialen die worden gebruikt in het productieproces om zink te vervangen. De aard van dit roestvast staal geeft het een grote sterkte en een redelijk gewicht, waardoor het op grote schaal wordt gebruikt in de auto-industrie en de bouw van vliegtuigen. Aluminium onderdelen zijn relatief licht, maar hebben een hoge sterkte en zijn geschikt voor toepassingen bij hoge temperaturen.

Verder maakt het proces de productie mogelijk van onderdelen met uitstekende thermische en elektrische geleidingskenmerken. De relatief lage vloeibaarheid van aluminium in vergelijking met zink is echter nadelig voor dunwandige constructies. Ook is bekend dat de kosten voor het bewerken en gieten van aluminium iets hoger zijn dan die van zink.

2. Spuitgieten van magnesium

Magnesium is het lichtste structurele metaal op de markt voor spuitgiettoepassingen. Een dergelijke toepassing is zeer geschikt voor gebieden waar het verminderen van het productgewicht van het grootste belang is, zoals elektronica, de auto-industrie, enz. Magnesium heeft een goede sterkte en stijfheid en de gietstukken van dit materiaal kunnen zeer dunwandige en complexe vormen hebben.

Aan de andere kant is het duurder dan zink en het gebruik ervan gaat gepaard met hoge veiligheidsmaatregelen omdat gesmolten magnesium gemakkelijk vlam vat. Het heeft ook een iets lagere corrosieweerstand dan austenitische staalsoorten, wat het gebruik in sommige omgevingen kan belemmeren zonder een coatinglaag toe te voegen.

3. Kunststof spuitgieten

Een van de meest gunstige technologische ontwikkelingen op het gebied van niet-structurele componenten is kunststof spuitgieten. Polypropyleen wordt op grote schaal toegepast in projecten als consumentengoederen, medische apparatuur en in elektrische behuizingen.

Dankzij deze technologie kreeg men het beste van het kleurenspectrum, slanke producten en een snelle cyclustijd. Ze waren echter niet zo sterk als metalen en ook niet bestand tegen temperatuurveranderingen. Maar voor toepassingen die duurzamer en hittebestendiger moeten zijn of belastingen moeten aankunnen, is metaal gieten beter.

4. Gieten van staal of ijzer

Als je geen compromissen kunt sluiten over extreme sterkte en duurzaamheid, dan zijn staal- en ijzergietwerk de beste om te overwegen. Dergelijke materialen zijn geschikt voor gebruik in situaties waar ze worden blootgesteld aan intense slijtage, zoals machines, gereedschappen of constructies.

Over het algemeen hebben gietstukken van staal en ijzer een hoge belastbaarheid, slijtvastheid en hittebestendigheid. Toch zijn ze veel dichter dan zink of aluminium en omdat ze een hoger smeltpunt hebben, kost gieten niet alleen veel energie, maar ook veel geld. Daarom zijn zowel de bewerking als de verwerking van deze metalen ingewikkelder dan die van andere soorten.

5. 3D printen (metaal additieve productie)

Metalen 3D, ook bekend als Additive Manufacturing, is een van de nieuwe productietechnologieën die de wereld van de productie van kleine, maar complexe onderdelen in kleine aantallen een nieuwe vorm geeft. Het wordt nu gebruikt als een geweldige kans voor veel industrieën waar op maat gemaakte onderdelen of prototypes nodig zijn, terwijl het duur en tijdrovend zou zijn om deze door middel van gieten te maken.

Het vereist ook geen gebruik van mallen om de onderdelen te maken, dus het is snel en biedt ontwerpvariatie. De kosten per onderdeel liggen echter een stuk hoger en over het algemeen heeft de technologie nog niet zijn maximale vooruitgang bereikt wat betreft het scala aan gebruikte materialen. Er zijn vaak enkele aanpassingen nodig voor de uiteindelijke aanpassingen in de nabewerking.

6. Investeringsgieten

Investeringsgieten of verloren-was-gieten is een techniek die resulteert in een nauwkeurig product en een fijne oppervlakteafwerking. Het is ideaal voor het ontwikkelen van complexe onderdelen uit verschillende soorten metalen zoals roestvrij staal, titanium en brons.

Toch is het in staat om geometrieën en zeer fijne details te produceren en dit heeft als nadeel dat het langzamer en duurder is dan spuitgieten. Het is het meest geschikt voor kleinschalige productie waarbij oppervlakteafwerking en hoge nauwkeurigheid vereist zijn.

Het juiste alternatief kiezen

Bij het selecteren van de juiste vervanging voor zink spuitgietwerk is het raadzaam om een aantal factoren te overwegen zoals: toepassing, kosten, materiaaleigenschappen en capaciteit. Voor kleine onderdelen kan het raadzaam zijn om aluminium of magnesium te gebruiken. Bij een groot aantal kunststof onderdelen kan spuitgieten een effectieve manier zijn. Het kan ook wanneer sterkte de belangrijkste factor wordt voor het gegoten stuk, waar de optie van staal of investering kan worden gebruikt.

Zo'n inzicht stelt de fabrikant in staat om het meest geschikte proces te kiezen met betrekking tot prestatiekenmerken, kosten en productiegemak.

Conclusie

Tot slot wordt geconcludeerd dat zinkspuitgieten op maat een zeer waardevol proces is, met precisie, duurzaamheid, kosteneffectiviteit en ontwerpflexibiliteit. Door gebruik te maken van deze methode kunnen bedrijven onderdelen van hoge kwaliteit ontwikkelen met de beperking van tarieven en waardoor de productiekosten laag blijven. De diensten van China op het gebied van zinklegering spuitgieten op maat dragen bij aan nog hogere mogelijkheden voor bedrijven die gebruik willen maken van geavanceerde spuitgiettechnologie.

Het zinkgietwerk op maat is een veelzijdige en betrouwbare oplossing voor de productie van onderdelen in de automobiel-, elektronica- en industriële sector, of je nu een onderdeel maakt dat voldoet aan de hoogste kwaliteitsnormen. Met de technologie die nog steeds in ontwikkeling is, zal de technologie van zink spuitgieten alleen maar hoger worden.

Veelgestelde vragen (FAQ's)

1. Aangepaste zink spuitgieten wordt uitgelegd en hoe het werkt.

Zinkspuitgieten is een productieproces waarbij gesmolten zinklegeringen onder hoge druk in de matrijsholte worden gespoten om zo zeer nauwkeurige op maat gemaakte zinkmetalen onderdelen te vormen. Het wordt veel gebruikt voor het produceren van complexe vormen met een hoge maatnauwkeurigheid en minimale machinale bewerking.

2. Waarom zou ik zinklegeringen gebruiken voor spuitgieten?

Enkele voordelen van het gebruik van zinklegeringen zijn hun goede sterkte, hun lage smeltpunten, betere afwerking en de mogelijkheid om dunwandige, complexe onderdelen te maken. Bovendien zijn ze goed bestand tegen corrosie en zeer kosteneffectief voor hoge productievolumes.

3. Zamak 3, ZA-8 of AcuZinc 5 is welke zinklegering is het beste voor mijn project?

De beste legering hangt af van je toepassing.

- De onderdelen voor algemeen gebruik voor Zamak 3 zijn ideaal.

- ZA-8 is meer geschikt voor toepassingen met hoge sterkte en hittebestendige toepassingen.

- AcuZinc 5 is het voorkeursmateriaal wanneer vervormbaarheid en taaiheid vereist zijn.

- Stem de legering af op je specifieke behoeften met je leverancier.

4. Is het mogelijk om zink spuitgietwerk van hoge kwaliteit uit China te vinden?

Ja. Veel fabrikanten van het de matrijzenafgietsel van de douanezinklegering van China met lage prijzen, het recentste materiaal en gekwalificeerde technieksteun. Ze zijn goed voor prototypen en massaproductie van aangepaste onderdelen.

5. Wat kunnen de voordelen zijn van zink spuitgieten?

Lichtgewicht toepassingen kunnen worden gedaan met aluminium of magnesium spuitgietwerk, kunststof spuitgieten voor niet-metalen onderdelen, staal gieten voor hoge sterkte of verlorenwasgieten voor precisieonderdelen. Er is een keuze op basis van ontwerp, sterkte, budget en productievolume.