ZAMAK is de naam voor een legering op basis van zink die wordt gebruikt in combinatie met aluminium, koper (Kupfer) en magnesium. ZAMAK werd in het Duits genoemd naar deze woorden. Deze legering bevat meestal 94% tot 96% zink, waarbij het andere materiaal wordt toegevoegd aan folie of plaat. Een aantal opmerkelijke eigenschappen maken ZAMAK legeringen goed voor spuitgiettoepassingen. Het feit dat deze legeringen een laag smeltpunt, hoge vloeibaarheid en hoge sterkte per gewicht hebben, maakt ze buitengewoon nuttig voor het maken van harde, taaie en nauwkeurige onderdelen. Naast deze hoofdkenmerken bieden ZAMAK legeringen nog andere kenmerken die hen kwalificeren voor verschillende industriële toepassingen.

Zamak spuitgieten heeft zich in de wereld van het metaalgieten gevestigd als een zeer rendabele en gezellige methode om metaal te gieten. Zamak is een zinkfamilie van legeringen die veel gebruikt wordt om complexe onderdelen van hoge kwaliteit te maken in vele industrieën. Het proces houdt in dat gesmolten Zamak-legering onder hoge druk in een metalen mal of matrijs wordt gespoten. Het proces is in staat om ingewikkelde onderdelen te maken met zeer nauwe toleranties en een zeer goede oppervlakteafwerking, waardoor het geschikt is voor de productie van precisieonderdelen. De meer kritieke rol van Zamak spuitgieten is hier omdat de industrie evolueert met de toegenomen behoefte aan duurzame, lichtgewicht en sterke materialen. In dit artikel analyseren we het belang van Zamak spuitgieten en waarom iemand de voorkeur zou moeten geven aan Zamak spuitgieten boven andere gietmethodes.

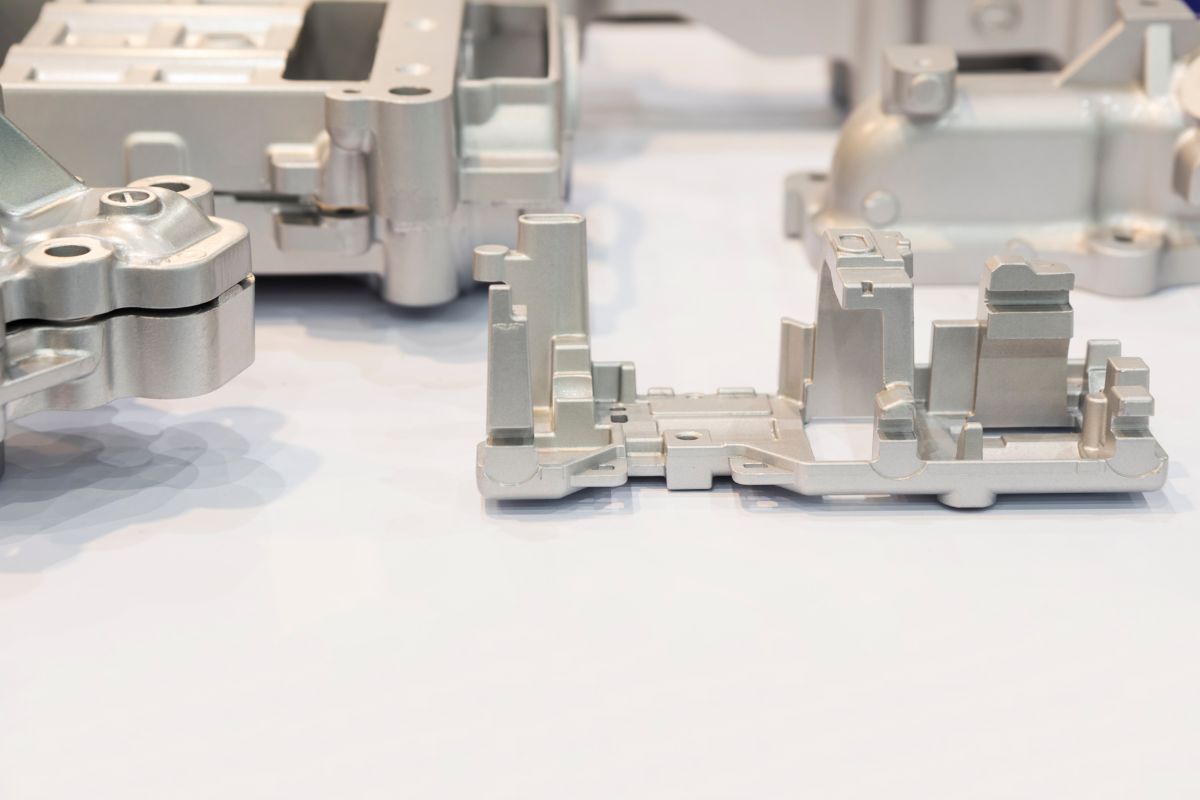

ZAMAK legeringen worden gebruikt in spuitgieterijen voor het gieten van onderdelen, en de gegoten onderdelen omvatten vele industrieën zoals de auto-industrie, elektronica en hardware. Dit voegt ook een extra voordeel toe omdat deze legeringen volledig recyclebaar zijn, in overeenstemming met de duurzaamheidsdoelstellingen. ZAMAK spuitgietonderdelen hebben echter extra oppervlakteopties, wat fabrikanten zal helpen om esthetisch aantrekkelijke producten te maken met een hoogwaardige uitstraling, vooral deze decoratieve onderdelen.

Wat is ZAMAK spuitgieten?

ZAMAK spuitgieten is een veelgebruikte metaalgiettechniek waarbij gesmolten ZAMAK-legering onder hoge druk in een mal wordt gespoten. Typisch in dit proces is de matrijs of mal gemaakt van duurzaam gereedschapsstaal. Voor elke vorm zijn verschillende matrijzen nodig en voor het ZAMAK spuitgietproces is alleen een hete kamer spuitgietmachine nodig.

Een matrijzengietmachine met twee hete kamers heeft een stationaire helft en een beweegbare helft. Deze helften worden dan gesloten en gesmolten metaal wordt in de mal gespoten door een injectiekamer. Wanneer het metaal gestold is, wordt het gegoten onderdeel door uitwerppennen uit de matrijs gehaald. ZAMAK spuitgieten gebruikt deze methode op ZAMAK legeringen.

Hot Chamber Die Casting (HPDC), Low Pressure Die Casting (LPDC) en Gravity Die Casting (GDC) zijn mogelijke types ZAMAK-legeringen die geschikt zijn voor spuitgietprocessen met hun respectieve voordelen voor verschillende toepassingen.

1. Het ZAMAK spuitgietproces

Net als bij andere soorten aluminium of magnesium spuitgietwerk moet er bij de ZAMAK spuitgietmethode zoveel mogelijk aandacht aan worden besteed, omdat de resultaten slechts zo goed zijn als het ZAMAK gietproces. Het typische ZAMAK spuitgietproces wordt hieronder uitgesplitst:

Stap#1: De matrijs ontwerpen en maken

Het proces begint met het ontwerp van de mal of matrijs en het uiteindelijke ontwerp van het onderdeel in het ZAMAK spuitgietproces. Dit is belangrijk omdat het bepalend is voor het uiteindelijke resultaat van het gieten als zodanig. Ingenieurs ontwerpen eerst een 3D-model van het te gieten onderdeel met behulp van gespecialiseerde CAD-software. Er wordt meestal een prototype gemaakt en getest, het ontwerp wordt verbeterd tot de definitieve versie is goedgekeurd. Ten tweede, zodra er een definitief onderdeelontwerp is, wordt de mal gemaakt, wat betekent:

Het injectietype: Het smeltpunt van ZAMAK is zo laag dat het heet genoeg moet zijn om in de mal te worden geïnjecteerd.

- Ingenieurs bepalen het aantal holtes: Deze worden gerangschikt voor maximale efficiëntie.

- Het afscheidingssysteem bepalen: Dit is hoe de twee helften van de mal samenkomen.

- Dit zorgt voor een soepele verwijdering van het gietstuk zonder schade en een nauwkeurig ontwerp van het uitwerpsysteem.

- Planning koelsysteem: Zonder koeling zouden er defecten optreden en zou de kwaliteit van de producten niet constant zijn.

- Het materiaal van de matrijs kiezen: Metaal zoals H13, SKD61 of ander gereedschapsstaal is goed voor duurzaamheid en hittebestendigheid.

Stap #2: De ZAMAK-legering voorbereiden

Bereid daarna de ZAMAK-legering voor. De ZAMAK-legering wordt gezuiverd met verschillende raffinagemethoden zoals thermische raffinage, chemische reactie, elektrolytische raffinage en zonereaffinage.

De legering wordt gesmolten in een oven bij strikt gecontroleerde temperaturen om te voorkomen dat de legering vloeibaar wordt met onzuiverheden. Na de laatste raffinage wordt het gesmolten metaal in een injectiekamer bewaard om de temperatuur te regelen en verontreiniging te voorkomen.

Stap #3: De gesmolten ZAMAK in de matrijs injecteren.

Een van de kritieke fasen van het spuitgieten is het injecteren van gesmolten ZAMAK in de matrijs. Na de bereiding en opslag van het gesmolten metaal in de injectiekamer, wordt het vervolgens onder hoge druk met een plunjer of zuiger in de matrijs geïnjecteerd. De gesmolten legering ondergaat druk, waardoor het in elke hoek van de mal wordt geperst omdat alle ruimte van de holte wordt gevuld.

Op deze manier kan men het oppervlak van het onderdeel gelijkmatig en glad maken en met de juiste injectietechnieken goede kwaliteitsresultaten produceren. Ook het ontwerp van de injectiekanalen van de matrijs is een belangrijke factor om dit te bereiken.

Stap 4: Het onderdeel afkoelen en stollen

Maar zodra het gesmolten metaal de mal ingaat, begint het afkoelen. De hoogwaardige matrijs van gereedschapsstaal wordt snel gekoeld om de warmte van het gesmolten metaal snel genoeg af te voeren zodat het kan stollen. Veel matrijzen gebruiken het koelsysteem ook om het stolproces te versnellen.

Om de gewenste productkwaliteit te bereiken en defecten te voorkomen, is een consistente koelsnelheid nodig en worden meestal water- en luchtkoelsystemen gebruikt.

Stap #5: Uitwerpen van gestold ZAMAK-gietwerk

De volgende stap van het stollen van de ZAMAK-legering is het uitwerpen van het gietstuk uit de matrijs. Hierbij wordt erop gelet dat de kwaliteit van het onderdeel behouden blijft. Om het gestolde onderdeel uit de matrijs te werpen, worden uitwerppennen gebruikt. De mal breekt open in twee helften, de uitwerppen wordt bediend en het gietstuk komt vrij. Deze stap vereist enige precisie, want te veel kracht op het gietstuk kan het beschadigen. De juiste uitlijning van de uitwerppen zorgt er ook voor dat er geen oneffenheden of deuken in het oppervlak komen.

Stap #6: Afwerken en trimmen

Het gietstuk wordt meestal uitgeworpen met overtollig materiaal erop, ook wel flashing genoemd, dat verwijderd moet worden. Deze kunnen ook de werking van het onderdeel beïnvloeden en moeten zorgvuldig worden bijgesneden. Het onderdeel wordt schoongemaakt met verschillende afbraamgereedschappen - slijp- en polijstmachines. Sommige gieterijen trimmen handmatig. Getrimde onderdelen kunnen verder oppervlaktebehandeld worden om de afwerking te verbeteren.

Stap #7: Oppervlaktebehandeling

De oppervlaktebehandeling is de laatste stap van het ZAMAK spuitgieten. Oppervlaktebehandelingen verbeteren het uiterlijk van het onderdeel en beschermen het tegen corrosie en slijtage. ZAMAK is een van de meest commercieel gebruikte oppervlaktebehandelingen, meestal door middel van verzinken, waarbij het te verzinken oppervlak, bijv. een ZAMAK onderdeel, wordt bedekt met een laag zink of een ander materiaal, bijv. zink of zwart nikkel, chroom of een ander materiaal. Een andere zeer populaire industrie is verven, waaronder spuiten en poedercoaten. Het voordeel van het poedercoatingproces is dat het meestal minder gevoelig is voor afschilferen en slijtage.

Hoewel anodiseren dus minder vaak wordt gebruikt, kan het de hardheid van het oppervlak verhogen en corrosiebestendigheid toevoegen, vooral voor toepassingen van de hoogste kwaliteit, zoals in de auto- of meubelindustrie en andere.

2. Soorten spuitgietwerk ZAMAK legeringen

Ze zijn verkrijgbaar als gegoten ZAMAK-legeringen van verschillende kwaliteiten, afhankelijk van de specifieke vereisten. De kwaliteiten die beschikbaar zijn op deze assortimenten hebben verschillende eigenschappen, een hogere sterkte of een grotere flexibiliteit, afhankelijk van hoe het onderdeel wordt gebruikt.

ZAMAK 3 en ZAMAK 5 behoren tot de meest gebruikte ZAMAK-kwaliteiten. ZAMAK 3 is een goede balans tussen sterkte en flexibiliteit voor veel toepassingen. In vergelijking met ZAMAK 5 heeft dit materiaal een uitstekende hardheid en sterkte, waardoor het ideaal is voor structureel sterke onderdelen.

ZAMAK is ook verkrijgbaar in andere kwaliteiten. De volgende tabellen geven de samenstelling, voordelen en toepassing van deze legeringen in de volgende volgorde weer.

Tabel 1: samenstelling van ZAMAK spuitgietlegeringen

| ZAMAK legering | Zink (%) | Aluminium (%) | Magnesium (%) | Koper (%) | Andere elementen |

| ZAMAK graad 2 | Saldo | 4% | 0.035% | 1% | - |

| ZAMAK graad 3 | Saldo | 3,5 tot 4,3% | 0,02 tot 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK Rang 5 | Saldo | 3,5 tot 4,3% | 0,03 tot 0,06% | 0,75 tot 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK Rang 7 | Saldo | 3,5 tot 4,3% | 0,005 tot 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabel 2: De Eigenschappen & de Toepassingen van de Legering van het Matrijzenafgietsel van ZAMAK

| ZAMAK legering | Kenmerken | Toepassingen |

| ZAMAK graad 2 | Sterkste en hardste ZAMAK-legering | Zwaar gereedschap, machineonderdelen |

| ZAMAK graad 3 | Uitgebalanceerde sterkte, flexibiliteit en gietbaarheid | Auto-onderdelen, hardware en elektrische behuizingen |

| ZAMAK Rang 5 | Grotere sterkte en hardheid, uitstekende kruipweerstand | Tandwielen, hendels, kleine machineonderdelen |

| ZAMAK Rang 7 | Uitstekende flexibiliteit en vloeibaarheid | Elektrische aansluitingen, connectoren |

3. Voordelen van ZAMAK legeringen in spuitgieten

De belangrijkste redenen waarom ZAMAK-legeringen worden gebruikt in het spuitgietproces zijn de volgende:

Laag smeltpunt: ZAMAK-legeringen hebben een laag smeltpunt en smelten over het algemeen bij relatief lage temperaturen (meestal rond 380°C tot 420°C), waardoor energie wordt bespaard en de productiesnelheid wordt verhoogd.

Gemak bij het vormen: ZAMAK-legeringen hebben een gemakkelijke vloei waardoor het gesmolten metaal de matrijsholte gemakkelijk vult, waardoor het bevorderlijk is voor de productie van ingewikkelde en hoog dimensionale onderdelen met nauwe toleranties.

Verhouding sterkte/gewicht: De mix die ZAMAK-legeringen bieden tussen sterkte en gewicht is uitstekend en ze zijn een goede keuze voor lichtgewicht, mechanisch spanningsbestendige componenten.

Afwerking oppervlak: De oppervlakteafwerking van de ZAMAK legeringen is uitstekend, waardoor ze geschikt zijn voor toepassingen waar esthetiek een belangrijke factor is. Deze legeringen kunnen echter verschillende oppervlaktebehandelingen ondergaan, zoals plateren, anodiseren of verven, die niet alleen het uiterlijk verbeteren, maar ook de duurzaamheid van deze legeringen.

Recycling: ZAMAK-legeringen zijn volledig recyclebaar en daardoor worden materiaalkosten en afval verminderd. Recycling spaart niet alleen grondstoffen, maar verhoogt ook de duurzaamheid van een productiecyclus.

4. Algemene toepassingen van ZAMAK-legeringen

ZAMAK-legeringen worden toegepast in een groot aantal industrieën:

- Gegoten ZAMAK wordt gebruikt voor onderdelen zoals deurgrepen, motoronderdelen en elektrische behuizingen vanwege de sterkte, lichtgewicht eigenschappen en temperatuurbestendigheid van het gegoten ZAMAK-materiaal.

- ZAMAK-legeringen zijn de perfecte keuze voor elektronica zoals die in behuizingen van mobiele telefoons, printplaten of connectoren, en ze bieden een goede EMI-afscherming en duurzaamheid.

- Veelgebruikte materialen voor hang- en sluitwerk die zowel sterk als corrosiebestendig zijn, zijn ZAMAK-legeringen, die worden gebruikt bij de productie van kranen, deurbeslag, sloten en knoppen.

- Toepassingen voor oppervlakteafwerking: ZAMAK leent zich goed voor decoratieve toepassingen waarbij veel oppervlakteafwerkingen kunnen worden toegepast, variërend van artistieke toepassingen als sieraden, verzamelobjecten en ornamenten.

Hieronder vindt u een tabel met een beschrijving van de toepassing van ZAMAK spuitgietonderdelen uit verschillende gebieden, en vervolgens paragrafen gewijd aan elke categorie die in die tabel wordt genoemd.

Toepassingen van ZAMAK spuitgietdelen

| Industrie | Voorbeelden gebruiken |

| Auto-industrie | Deurgrepen, knoppen, clusters, AC-ventilatoren, geluidssystemen, onderdelen voor het verstellen van veiligheidsgordels, motoronderdelen, starters, elektronische gadgets voor auto's. |

| Elektronica-industrie | Gietstukken en onderdelen van laptops, mobiele telefoons, koptelefoons, afstandsbedieningen voor tv's. |

| Hardware en meubilair | Handgrepen, hendels, trekkers, scharnieren, ladegeleiders, decoratieve meubelonderdelen. |

| Sanitair en toestellen | Handgrepen van kranen, douchekoppen, wijzerplaten van apparaten, schakelaars, sierranden. |

| Speelgoed en sportartikelen | Gegoten speelgoedvoertuigen, minitreinen, onderdelen van speelgoedvuurwapens en onderdelen van sportuitrusting. |

1. Auto-industrie

De auto-industrie is een van de meest uitgebreide gebruikers van ZAMAK spuitgietdelen vanwege de sterkte, precisie en het lichte gewicht. ZAMAK onderdelen zijn licht van gewicht, wat zeer gunstig is met betrekking tot verbeterde brandstofefficiëntie met behoud van de prestaties van verschillende auto-onderdelen. De ingewikkelde onderdelen die worden vervaardigd zoals deurklinken, knoppen en bedieningspanelen zijn duurzaam en behoorlijk esthetisch en daarom zijn ZAMAK-legeringen opnieuw de perfecte keuze. Bovendien wordt ZAMAK gebruikt in vitale onderdelen van airconditioning (AC) ventilatoren, onderdelen van het geluidssysteem, gordelverstellers en motoronderdelen, zodat het voertuig goed werkt, zelfs onder zware omstandigheden.

2. Elektronica-industrie

Het spuitgieten van ZAMAK is van het grootste belang voor de elektronica-industrie vanwege de effectieve afscherming tegen elektromagnetische interferentie (EMI). Door de unieke eigenschappen van ZAMAK worden de potentiële verstoringen van het signaal, die vaak voorkomen in elektronische gadgets, voorkomen. Verschillende producten zoals laptop gietstukken, onderdelen voor mobiele telefoons, afstandsbedieningen voor tv's en koptelefoons maken gebruik van ZAMAK onderdelen. ZAMAK legeringen bieden een hoog niveau van precisie en duurzaamheid en zijn daarom een goede keuze voor elektronische onderdelen die zowel structurele integriteit als weerstand tegen de invloed van elektromagnetische velden moeten vertonen.

3. Hardware en meubilair

Hierdoor worden ZAMAK spuitgietdelen veel gebruikt in de ijzerwaren- en meubelindustrie omdat ze een uitstekende hechting hebben en een hoogwaardige oppervlakteafwerking. Als zodanig zijn ZAMAK legeringen geschikt voor decoratieve toepassingen. Het wordt op dit gebied ook vaak gebruikt in handgrepen en hendels, trekkers en scharnieren, evenals ladegeleiders en decoratieve meubelonderdelen. ZAMAK legeringen kunnen gecoat worden met verschillende coatings - chroom of poedercoatings bijvoorbeeld - om een afwerking van topkwaliteit te verkrijgen die nog steeds functioneel en duurzaam is.

4. Sanitair en toestellen

De corrosiebestendigheid maakt ZAMAK spuitgietdelen ook gangbaar in de sanitair- en apparatenindustrie, waar sterke onderdelen vereist zijn. De belangrijkste reden voor de zeer kneedbare aard van ZAMAK legeringen is dat ze kunnen worden gevormd in complexe vormen die nodig zijn in sanitairtoepassingen. Voorbeelden van ZAMAK-onderdelen op dit gebied zijn kraangrepen, douchekoppen, wijzerplaten en schakelaars. ZAMAK kan de zware omstandigheden van water en stoom weerstaan en toch zijn structurele integriteit behouden, waardoor het een goed materiaal is voor dergelijke toepassingen.

5. Speelgoed en sportartikelen

ZAMAK spuitgietwerk wordt over het algemeen gebruikt door de speelgoed- en sportartikelenindustrie vanwege zijn sterkte, precisie en lichte gewicht. Met de ZAMAK-legeringen kunnen specifieke en complexe onderdelen worden gemaakt, zoals gegoten speelgoedvoertuigen, minitreinen of onderdelen van speelgoedvuurwapens. Daarnaast is ZAMAK ook duurzaam en bestand tegen slijtage in sportuitrusting. ZAMAK zorgt ervoor dat het eindproduct, zoals een speelgoedauto of sportartikel, zodanig is dat de bovengenoemde eigenschappen erin aanwezig zijn.

5. ZAMAK legeringen worden om verschillende redenen gebruikt bij spuitgieten.

ZAMAK-legeringen, waarvan het spectrum voornamelijk bestaat uit zink, aluminium, magnesium en koper, worden steeds meer gebruikt bij spuitgieten vanwege hun specifieke eigenschappen. In het algemeen bieden ze voordelen die die van andere metalen in specifieke toepassingen overtreffen. Daarom zijn hieronder enkele belangrijke redenen waarom ZAMAK-legeringen de voorkeur genieten bij spuitgieten:

Reden #1: Hoge vloeibaarheid

ZAMAK-legeringen hebben echter een van de uitzonderlijke eigenschappen, namelijk een hoge vloeibaarheid. Het gemak waarmee gesmolten metaal tijdens het gieten in de matrijsholte vloeit, wordt vloeibaarheid genoemd. Omdat ZAMAK deze eigenschap heeft, kan het gemakkelijker worden gevuld in ingewikkelde matrijsontwerpen met complexe vormen. Omdat het gesmolten metaal vrij naar alle delen van de matrijsholte kan stromen, hebben de afgewerkte gegoten onderdelen gladde, consistente en uniforme oppervlakken. Deze eigenschap is vooral nuttig voor functionele onderdelen zoals onderdelen met ingewikkelde geometrieën die zeer fijne details vereisen.

Reden #2: Taaiheid en hoge stijfheid

ZAMAK-legeringen hebben een goede taaiheid en gemakkelijke vervorming. Deze legeringen zijn vrij duurzaam en kunnen worden gebruikt bij continu gebruik of in omstandigheden met hoge belasting. Een van de belangrijkste voordelen van ZAMAK 2 en 5 is de hoge stijfheid en taaiheid van deze legeringen, die geschikt zijn voor producten die zwaar worden gebruikt. ZAMAK spuitgietlegeringen zijn betrouwbaar voor componenten die worden gebruikt bij frequente stress en slijtage, omdat de legering duurzaam is.

Reden #3: Hoge verhouding sterkte/gewicht

Hoewel de treksterkte van aluminiumlegeringen iets hoger is, zijn ZAMAK-legeringen nog steeds zeer goed te vergelijken op een sterkte-gewichtsbasis. ZAMAK spuitgietdelen zijn licht van gewicht maar hebben een treksterkte van 280 MPa, waardoor ze geschikt zijn voor vele toepassingen in verschillende industrieën waar zowel sterkte als gewichtsbesparing de gewenste eigenschappen zijn. De balans die ZAMAK's hebben, maakt ze tot een ideale vervanger voor aluminium in het geval van onderdelen die zowel sterk als licht moeten zijn.

Reden #4: Laag smeltpunt

ZAMAK-legeringen hebben het voordeel van een relatief laag smeltpunt dat varieert tussen 380°C en 420°C (behalve ZAMAK 2). Deze eigenschap biedt verschillende belangrijke voordelen:

- Daardoor is het goedkoper in energie, omdat er minder energie nodig is om het metaal bij lagere temperaturen te smelten.

- Lager smeltpunt: Het resultaat is een snellere stolling van de gietstukken en dus een snellere productie.

- Minder gietfouten: Na het zeer snel stollen van een onderdeel is het moeilijker om last te krijgen van gietfouten.

Reden #5: Uitstekende hechting

ZAMAK-legeringen worden beschouwd als goede binders met verschillende coatingmaterialen. Deze eigenschap maakt een grote verscheidenheid mogelijk (in tegenstelling tot hoge precisie) van geleidende materialen binnen de oppervlaktebehandeling (d.w.z. galvaniseren of verven) voor een eindproduct met een bepaald uiterlijk. De sterke hechting zorgt ervoor dat coatings na verloop van tijd op hun plaats blijven, wat bijdraagt aan het verbeteren van zowel de esthetiek als de duurzaamheid van spuitgietonderdelen. De beschikbaarheid van deze eigenschap werkt goed bij producten die zowel functionaliteit als een hoogwaardige afwerking vereisen.

Reden #6 Uitstekende slijtage- en draageigenschappen

ZAMAK-legeringen hebben een goede slijtvastheid en zijn bestand tegen de wrijving die optreedt bij bewegende onderdelen. ZAMAK onderdelen behouden hun functionaliteit onder voortdurende belasting. Vanwege de slijtvastheid kunnen Zamak spuitgietlegeringen worden gebruikt voor toepassingen die specifiek zijn voor bewegende delen zoals tandwielen, hefbomen en andere mechanische componenten. Dit minimaliseert de noodzaak voor frequente vervanging en biedt betrouwbaarheid op lange termijn met minimale onderhoudskosten.

Reden #7: 100% recyclebaar en milieuvriendelijk

ZAMAK-legeringen zijn recyclebaar en daarom een ecologisch verantwoord materiaal. De kwaliteit van het eindproduct lijdt niet onder het hersmelten en hergebruiken van ZAMAK-schroot. Bovendien is het product recyclebaar, waardoor er minder afval is en de grondstofkosten dalen. ZAMAK-legeringen kunnen in veel industrieën worden hergebruikt nu duurzaamheid belangrijk is geworden en het gebruik van ZAMAK-legeringen helpt het milieuvriendelijke productieproces te verbeteren.

Reden #8: Kosteneffectief

Aan de andere kant kosten ZAMAK spuitgietlegeringen iets meer dan aluminiumlegeringen, maar de kosten zijn betaalbaar omdat ze lager zijn dan die van andere metalen. ZAMAK legeringen zijn minder duur (en dus economisch) in vergelijking met hoogwaardige legeringen zoals messing en koper. ZAMAK legeringen hebben uitstekende gieteigenschappen en zijn zeer duurzaam, en toch zijn ze economisch, wat aantrekkelijk is voor fabrikanten om de juiste balans te vinden tussen prestaties en budget.

6. Hoe kies je de juiste fabrikant van Zamak spuitgietmatrijzen?

Er zijn een paar dingen waar je rekening mee moet houden bij het evalueren van een fabrikant of leverancier van Zamak spuitgietmatrijzen om optimale resultaten voor je project te garanderen:

- De fabrikant moet ervaring hebben met Zamak spuitgieten en goede ervaring met deze legering en de gietprocedure. Zo kunnen ze je onderdeel van hoge kwaliteit produceren zoals jij dat wilt.

- Mogelijkheden en apparatuur - Zoek een fabrikant met geavanceerde apparatuur om grote productieruns met precisie en kwaliteit uit te voeren.

- Een betrouwbare producent moet kunnen bogen op certificeringen zoals ISO 9001, wat aangeeft dat ze strikte procedures voor kwaliteitscontrole volgen om consistentie te brengen en te voldoen aan hoge normen voor elk onderdeel.

- Elk project moet uniek zijn en een goede fabrikant van Zamak spuitgietmatrijzen moet opties bieden om je project aan te passen aan je eisen, zoals afwerking op maat, speciale coatings of speciale legeringen zoals Die Cast Zamak 3.

- Een sterke relatie met de fabrikant is de sleutel - Klantenondersteuning. Controleer de leveranciers die een goede klantenservice bieden tijdens het hele proces van ontwerp, productie tot na de levering.

7. Waarom is Die Cast Zamak 3 zo'n populaire keuze voor spots?

Een van de meest gebruikte Zamak legeringen in de spuitgiet industrie is Die Cast Zamak 3. Zamak 3 staat bekend om zijn goede mechanische eigenschappen met goede sterkte, duurzaamheid en gietgemak. Door het hoge zinkgehalte is het goed bestand tegen corrosie, waardoor het geschikt is voor onderdelen die worden blootgesteld aan buitenomgevingen en in de auto-industrie. Zamak 3 kan ook gemakkelijk in complexe vormen worden gegoten, wat het gemakkelijker maakt voor zowel grote als kleinschalige projecten.

Dankzij deze voordelen blijft Zamak 3 Die Cast de oplossing voor veel toepassingen waar sterkte, gewicht en corrosiebestendigheid van vitaal belang zijn.

Wij zijn CNM TECH - een van de toonaangevende fabrikanten van ZAMAK spuitgietmatrijzen.

Wij, op CNM TECH, zijn experts in het leveren van hoge kwaliteit ZAMAK spuitgieten. Als een professional in de industrie voor jaren, we trots zijn op de productie van duurzame, nauwkeurige en relatief goedkope ZAMAK spuitgieten delen in een verscheidenheid van industrieën. We gebruiken geavanceerde productieprocessen om ervoor te zorgen dat we komen met kwaliteit en betrouwbare onderdelen.

We weten dus welke materialen je moet gebruiken. Daarom concentreren we ons op ZAMAK-legeringen met een uitstekende vloeibaarheid, hoge sterkte-gewichtsverhoudingen, laag smeltpunt en recycleerbaarheid. Onze ZAMAK spuitgietcomponenten zijn geschikt voor toepassingen in de auto-industrie, elektronica of hardware en werken onder de meest extreme omstandigheden.

Wij bij thediecasting.com werken met onze klanten om de exacte behoeften te begrijpen en hen oplossingen speciaal ontworpen voor hun behoeften. Als een bewijs van onze expertise in innovatie en het hebben van een team van ervaren ingenieurs, beloven we om precisie-ontworpen producten die uitstekende oppervlakte-afwerkingen hebben te leveren.

Als je topkwaliteit nodig hebt ZAMAK spuitgietwerk, CNM TECH is de juiste partner om uw ontwerp om te zetten in werkelijkheid. Als je meer wilt weten over hoe we je kunnen helpen met je volgende project, kijk dan op thediecasting.com!

8. Conclusie

Tot slot wordt geconcludeerd dat zamak spuitgieten ongeëvenaarde voordelen heeft op het gebied van kosten, efficiëntie en veelzijdigheid. Ongeacht of je onderdelen nodig hebt voor de auto-industrie, elektronica of consumptiegoederen, Zamak spuitgieten is een proces dat je duurzame onderdelen van hoge kwaliteit kan geven. Die Casting Zamak 3 biedt unieke voordelen en kan, in combinatie met het gebruik van een goede fabrikant van Zamak spuitgietmatrijzen, ervoor zorgen dat uw werk voldoet aan alle mandaten terwijl uw productiekosten laag blijven. Door gebruik te maken van deze kracht, de precisie en de efficiëntie van Zamak spuitgieten, kunnen bedrijven nog steeds hoogwaardige onderdelen maken om te blijven voldoen aan de veranderende behoeften van moderne industrieën.

FAQs

1. Wat is Zamak spuitgieten?

Het staat ook bekend als het proces om precieze, duurzame onderdelen te maken door gesmolten Zamak-legering in een mal te injecteren. Het is populair omdat het kosteneffectief en sterk is en gebruikt kan worden om complexe vormen te maken zonder dat nabewerking nodig is.

2. Wat is het verschil tussen Zamak 3 en andere Zamak-legeringen?

Zamak 3 is de meest gebruikte Zamak legering vanwege de balans tussen sterkte en gietgemak. Andere legeringen, zoals Zamak 5 bieden een hogere sterkte of hardheid afhankelijk van de behoefte, maar Zamak 3 is zeer veelzijdig.

3. Het Zamak spuitgietwerk wordt gebruikt in?

In de auto-industrie, elektronica, consumptiegoederen en industriële uitrustingen zijn de duurzame en nauwkeurige onderdelen die met Zamak spuitgietwerk worden geproduceerd erg populair.

4. Hoe selecteer je een fabrikant van Zamak spuitgietmatrijzen?

Selecteer een fabrikant van Zamak spuitgietmatrijzen met ervaring, uitrustingsmogelijkheden, kwaliteitscertificering, maatwerk en een solide klantenservice.