Wat is aangepaste Zink spuitgietmatrijs: Voordelen, Ontwerpen en het Kiezen van de Juiste Fabrikant

Aangepaste zink spuitgietmatrijs verwijst naar de creatie van gespecialiseerde matrijzen op maat van specifieke productiebehoeften voor zink gegoten onderdelen. Deze matrijzen zijn ontworpen om betere matrijsprestaties en productkwaliteit te leveren en tegelijkertijd de doorlooptijd en kosteneffectiviteit te verminderen. Dit artikel gaat in op de voordelen van op maat gemaakte zink spuitgietmatrijzen, factoren om te overwegen wanneer je er een ontwerpt en hoe je de juiste fabrikant kiest.

Voordelen van Aangepaste Zink Matrijzenafgietsel

Verbeterde schimmelprestaties

Aangepaste matrijzen voor zinkspuitgietwerk bieden betere prestaties van de matrijs, waardoor fabrikanten een grotere productie en een betere productkwaliteit kunnen bereiken. Door de matrijs af te stemmen op specifieke productievereisten kunnen bedrijven de duurzaamheid van de matrijzen verbeteren, uitval verminderen en de levensduur van de matrijzen aanzienlijk verlengen. Bovendien zorgen op maat gemaakte matrijzen er ook voor dat onderdelen nauwkeuriger worden gegoten en minimaliseren ze de kans op defecten, die de uiteindelijke uitvoerkwaliteit kunnen beïnvloeden.

Hogere productkwaliteit en consistentie

Zinkspuitgieten vereist een hoge mate van nauwkeurigheid omdat zelfs kleine fouten in de gegoten onderdelen kunnen leiden tot defecten of slecht functionerende producten. Aangepast zink spuitgieten matrijzen bieden een grotere consistentie en nauwkeurigheid van het geproduceerde eindproduct. Door gebruik te maken van geavanceerde ontwerptechnologieën kunnen fabrikanten de kans op fouten in hun ontwerp verkleinen, wat zich vertaalt in een betere productkwaliteit, een hogere opbrengst en minder afval.

Kortere doorlooptijden

Aangepaste zink spuitgietmatrijzen de productietijd aanzienlijk verkorten omdat ze op maat gemaakt zijn voor specifieke productievereisten. Dankzij de kortere productietijd kunnen fabrikanten hun productiekosten verlagen en efficiënter voldoen aan de eisen van hun klanten door producten van hoge kwaliteit te leveren binnen kortere doorlooptijden.

Verbeterde kosteneffectiviteit

Aangepaste zink spuitgietmatrijzen bieden bedrijven aanzienlijke kostenbesparingen op materiaalgebruik, productie en onderhoudskosten. Traditionele matrijzen hebben de neiging om meerdere storingen te veroorzaken, waardoor ze vaak vervangen moeten worden, terwijl aangepaste matrijzen minder storingen hebben en minder vaak vervangen hoeven te worden. Bovendien verminderen deze matrijzen het uitvalpercentage aanzienlijk, waardoor de totale materiaalverwerkingskosten na verloop van tijd dalen.

Factoren te overwegen in aangepaste zink spuitgieten mal

Materiaalkeuze

Het ontwerp van de matrijs van het zinkmatrijzenafgietsel wordt beïnvloed door het type materiaal dat voor de afgietsels wordt gewenst. Het materiaaltype en de kwaliteit bepalen de algemene structuur van de matrijs en eventuele specifieke ontwerpvereisten die kunnen zorgen voor meer uniforme en dichtere gietstukken. Fabrikanten moeten rekening houden met de materiaalconsistentie, de thermische geleidbaarheid en het ontwerp van de matrijs bij het selecteren van het juiste materiaal voor hun aangepast zink spuitgietwerk mal.

Vereisten voor oppervlakteafwerking

De ontwerpvereisten van de onderdelen bepalen het ontwerp van de matrijs voor de juiste oppervlakteafwerking. De matrijzen moeten ervoor zorgen dat de gegoten onderdelen gemakkelijk kunnen worden uitgeworpen zonder dat ze vervormen of beschadigd raken. Als gevolg hiervan moeten aangepaste ontwerpen van zink spuitgietmatrijzen specifieke oppervlakteafwerkingen bevatten, zoals polijsten of textureren.

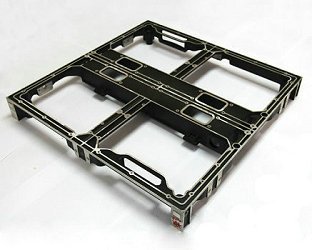

aangepaste zink spuitgietmatrijs

Maattolerantie

De mate van variabiliteit in maattoleranties is het gevolg van het aanpassingsvermogen van de gebruikte matrijs. Fabrikanten moeten de aard van de te produceren onderdelen begrijpen en toleranties voor maximale en minimale afmetingen in overweging nemen, aangezien nauwere toleranties de productiekosten kunnen beïnvloeden.

Deelcomplexiteit

Onderdelen zijn niet allemaal even complex, sommige onderdelen vereisen veel aandacht voor detail. Complexe ontwerpen verhogen de complexiteit en de kosten van de matrijs. Het is daarom essentieel voor fabrikanten om de onderdelen te evalueren en te beslissen over de meest haalbare ontwerpen die voldoen aan hun algemene productiedoelen.

Ontwerpen van aangepaste zink spuitgietmatrijzen

De vereisten en specificaties begrijpen

De eerste stap in het ontwerpen van op maat gemaakte zink spuitgietmatrijzen is een goed begrip van de eisen en specificaties. Fabrikanten moeten kwalificatie-ingenieurs en bekwame modelleerontwerpers betrekken bij het opstellen van specificaties, omdat deze professionals inzichten en begeleiding bieden bij het ontwerpen van de beste gietmallen.

Een ontwerpplan ontwikkelen

Fabrikanten moeten een degelijk ontwerpplan ontwikkelen dat rekening houdt met alle specificaties. Het ontwerpplan moet algemene ontwerpeisen, technische aspecten, voorkeursmaterialen, afmetingen en eigenschappen van mallen en productietechnieken bevatten.

Simulatiesoftware gebruiken voor testen

Het ontwerpen van een mal vereist vele iteraties om tot het perfecte ontwerp te komen. Simulatiesoftware kan mogelijke problemen bij het gieten identificeren, waardoor aanpassingen mogelijk zijn voordat het eigenlijke gietproces begint. Simulatiesoftware kan ook potentiële risico's op schade aan de matrijs identificeren en de nodige gegevens leveren om te bepalen of het gebruik van die matrijs levensvatbaar is.

Kiezen van de juiste fabrikant voor aangepaste zink spuitgieten mal

Reputatie en ervaring

De reputatie en ervaring van een gietfabrikant zijn van vitaal belang bij het selecteren van de juiste leverancier. Fabrikanten moeten de prestatiegeschiedenis van potentiële leveranciers onderzoeken en rechtstreeks met referenties spreken.

Technische mogelijkheden

Het is essentieel voor de fabrikant om de technische mogelijkheden en technologie te hebben voor het produceren van op maat gemaakte zink spuitgietmatrijzen. De leverancier moet toegang hebben tot de nieuwste industrietechnologie en, nog belangrijker, de ontwerpvereisten begrijpen die gepaard gaan met het gebruik van geavanceerde technologie.

Communicatie en samenwerking

Fabrikanten moeten een leverancier kiezen die uitstekende communicatie- en samenwerkingsvaardigheden heeft. Het ontwerpen van matrijzen kan een ingewikkeld proces zijn dat voortdurende communicatie vereist tussen de fabrikant en de leverancier. De gekozen leverancier moet de communicatie tijdens het hele proces vergemakkelijken om ervoor te zorgen dat de ontwerpdoelen worden gehaald.

Conclusie

Aangepaste matrijzen voor zinkspuitgietwerk bieden betere prestaties van de matrijs, een betere productkwaliteit en -consistentie, kortere doorlooptijden en een betere kosteneffectiviteit. Het ontwerpen van deze matrijzen vereist inzicht in de vereisten en specificaties, het ontwikkelen van een ontwerpplan en het gebruik van simulatiesoftware om te testen. Het kiezen van de juiste fabrikant is cruciaal, waarbij reputatie en ervaring, technische mogelijkheden en communicatie en samenwerking de belangrijkste overwegingen zijn.

Fabrikanten die een concurrentievoordeel in de industrie willen behalen, moeten dus de voordelen van op maat gemaakte zinkmatrijzen onderzoeken en de fundamentele factoren in dit artikel overwegen om hun unieke productiebehoeften te bereiken.

Aangepaste zink spuitgietmatrijzen zijn gespecialiseerde gereedschappen die specifiek ontworpen en vervaardigd zijn voor een bepaald zink spuitgietproject. Deze mallen worden gemaakt met behulp van computerondersteunde ontwerpsoftware (CAD) en zijn meestal gemaakt van hoogwaardig staal om de hoge druk en temperaturen van het gietproces te weerstaan.

De aangepaste vormen van het zinkmatrijzenafgietsel staan toe China spuitgiet fabrikanten om onderdelen te maken met precieze afmetingen en ingewikkelde details die met standaardmallen niet mogelijk zijn. Het proces van het maken van een aangepaste matrijs omvat meestal verschillende stappen, waaronder ontwerp, prototyping en tooling.

De ontwerpfase omvat het maken van een gedetailleerd ontwerp van het onderdeel met behulp van CAD-software en samenwerking met de klant om ervoor te zorgen dat het ontwerp voldoet aan hun specifieke eisen. In de prototypefase wordt een fysiek prototype van het onderdeel gemaakt met behulp van 3D-printen of andere rapid prototyping-methoden om ervoor te zorgen dat het ontwerp haalbaar is en voldoet aan de verwachtingen van de klant.

In de gereedschapsfase wordt de eigenlijke mal gemaakt met CNC-bewerking of andere productieapparatuur. De mal wordt gemaakt op basis van het goedgekeurde ontwerp en wordt vervolgens gebruikt om de uiteindelijke onderdelen te produceren via het zinkspuitgietproces.

Aangepaste zink spuitgietmatrijzen bieden verschillende voordelen, zoals de mogelijkheid om onderdelen te maken met precieze afmetingen en ingewikkelde details, de mogelijkheid om onderdelen te maken met een specifieke afwerking of textuur en de mogelijkheid om onderdelen efficiënt in grote hoeveelheden te produceren. Het maken van een aangepaste matrijs kan echter tijdrovend zijn en een grotere investering vergen dan het gebruik van standaardmallen.

Als u op zoek bent naar Aangepaste aluminium spuitgietdelen van de fabrikant van het de matrijzenafgietsel van China voor uw het afgietsel van de douanzinkmatrijs of andere producten van het matrijzenafgietsel, onthaal om ons te contacteren. wij zijn aangepaste aluminium spuitgietmatrijs, de vorm van het het afgietsel van de zinkmatrijs, de vormfabrikant van het het afgietsel van de magnesiummatrijs in China die de beste delen van het matrijzenafgietsel aan de wereld aanbiedt.

Wat is Aangepaste aluminium spuitgietdelen

Aangepaste aluminium spuitgietdelen zijn onderdelen die specifiek ontworpen en vervaardigd zijn om aan de specifieke eisen van een bepaalde klant of toepassing te voldoen. Deze onderdelen worden meestal gemaakt met behulp van het aluminium spuitgietproces, waarbij gesmolten aluminium in een stalen mal of matrijs wordt geperst om een nauwkeurig en herhaalbaar eindproduct te maken.

Het gebruik van aangepaste aluminium spuitgietdelen. Een van de belangrijkste voordelen is de mogelijkheid om onderdelen te maken met een hoge mate van nauwkeurigheid en detail. Het aluminium spuitgietproces biedt nauwkeurige controle over de vorm en grootte van het eindproduct, maar ook over de oppervlakteafwerking en eventuele extra functies zoals gaten, schroefdraad of ondersnijdingen. Dit precisieniveau is vooral nuttig in industrieën waar onderdelen nauwkeurig in elkaar moeten passen, zoals in de auto- of luchtvaartsector.

Aangepaste aluminium spuitgietstukken staan ook bekend om hun sterkte en duurzaamheid. Aluminium is een sterk en lichtgewicht materiaal, waardoor het een ideale keuze is voor onderdelen die bestand moeten zijn tegen hoge spanningsniveaus of slijtage. Bovendien helpt het spuitgietproces zelf bij het maken van onderdelen met een hoge structurele integriteit, omdat het gesmolten aluminium de mal of matrijs volledig kan vullen.

Een ander voordeel van op maat gemaakte gietstukken van aluminium is de mogelijkheid om grote hoeveelheden onderdelen met consistente afmetingen en eigenschappen te produceren. Dit maakt het een ideale keuze voor grote productieseries, omdat het een efficiënte en kosteneffectieve massaproductie mogelijk maakt.

Aangepaste aluminium spuitgietstukken bieden een scala aan voordelen, zoals nauwkeurigheid, sterkte, duurzaamheid en herhaalbaarheid. Deze kenmerken maken ze zeer geschikt voor een breed scala aan toepassingen, waaronder in de auto-, luchtvaart- en bouwindustrie.

De grote aluminium behuizing voor de automobieltransmissie die hierboven is afgebeeld, wordt geproduceerd op een 3500 ton cold chamber die casting machine. Het aluminium vult de complexe matrijsholte in minder dan een halve seconde en om de twee minuten wordt een volledig gevormd, gestold gietstuk uit de matrijs geworpen. De transmissiebehuizingen wegen tot 35 lb. Daarentegen wordt de kleine zinken lijnverbinding voor een kooktoestel geproduceerd op een veel kleinere machine. Het zink vult de holte in een paar honderdsten van een seconde en elke minuut worden er meerdere gietstukken uitgeworpen. Het gewicht van elk van deze gietstukken is 0,5 ons.

Wanneer heb je aangepaste aluminium spuitgietstukken nodig?

Aangepaste aluminium spuitgietstukken zijn ideaal voor industriële toepassingen waar hoge precisie en sterkte vereist zijn. Hieronder vind je enkele situaties waarin je aangepaste gietstukken van aluminiummatrijzen nodig hebt:

- Wanneer u onderdelen met een hoge sterkte nodig hebt: Aluminium is een zeer robuust en duurzaam metaal en het spuitgietproces maakt het nog robuuster. Als je dus een onderdeel nodig hebt dat bestand is tegen zware omstandigheden, dan zijn aangepaste aluminium spuitgietstukken een uitstekende keuze.

- Wanneer maatnauwkeurigheid cruciaal is: De gietstukken van het douanealuminium zijn perfect wanneer u nauwkeurige metingen en verenigbare kwaliteit nodig hebt. Elk onderdeel van het gietstuk van de aluminiummatrijs is identiek in grootte, vorm en afmeting, waardoor het ideaal is voor toepassingen waar precisie en herhaalbaarheid van vitaal belang zijn.

- Wanneer je onderdelen met ingewikkelde ontwerpeigenschappen nodig hebt: Aangepaste aluminium spuitgietstukken kunnen worden ontworpen om ingewikkelde vormen, vormen en ontwerpen te hebben. Dit maakt ze ideaal wanneer je onderdelen nodig hebt met complexe geometrieën die moeilijk te bewerken of te produceren zijn met andere methoden.

- Wanneer je grote volumes moet produceren: Het aluminium spuitgietproces is uitstekend geschikt voor grote productieseries. Dit proces zorgt voor een snelle, betrouwbare en kosteneffectieve productie, waardoor het ideaal is voor industrieën die grote hoeveelheden onderdelen nodig hebben.

- Wanneer u een snelle doorlooptijd nodig hebt: Aangepaste aluminium spuitgietstukken kunnen snel worden geproduceerd, wat van vitaal belang is als je snel onderdelen nodig hebt om de productiestilstand te minimaliseren.

In het algemeen, als je onderdelen nodig hebt die sterk en nauwkeurig zijn en een hoge mate van herhaalbaarheid hebben, zijn aangepaste aluminium spuitgietstukken een uitstekende keuze. Deze onderdelen hebben talloze toepassingen in verschillende industrieën, waaronder de automobiel-, luchtvaart-, gezondheidszorg- en telecommunicatiesector.

Samenwerken met een professionele fabrikant kan ervoor zorgen dat je op maat gemaakte aluminium gietstukken van hoge kwaliteit krijgt die voldoen aan je exacte specificaties.

Welke kosten hebben in het maken van aangepaste aluminium spuitgietdelen

De kosten voor het maken van aangepaste aluminium spuitgietstukken kunnen variëren afhankelijk van verschillende factoren, waaronder:

- Complexiteit van het onderdeel: De complexiteit van het onderdeel heeft invloed op de tijd en middelen die nodig zijn om het te ontwerpen en te maken, wat weer invloed heeft op de kosten. Eenvoudige onderdelen die een minimale bewerking of afwerking vereisen, zullen minder kosten dan complexe onderdelen met ingewikkelde vormen of functies.

- Onderdeelgrootte: Grotere onderdelen vereisen meer materiaal en middelen, waardoor ze duurder zijn om te produceren.

- Productievolume: De productiekosten van aangepaste aluminium spuitgietstukken nemen af naarmate het productievolume toeneemt. Productieruns met een hoog volume hebben meestal lagere kosten per onderdeel dan kleinschalige productieruns.

- Materiaalkosten: De prijs van aluminium kan variëren afhankelijk van de legering, zuiverheid en marktvraag. Sommige legeringen zijn duurder dan andere, wat de totale kosten van de onderdelen kan beïnvloeden.

- Kosten van gereedschap: De kosten van het ontwerpen en vervaardigen van het gereedschap dat nodig is voor het spuitgietproces kunnen een belangrijke factor zijn in de kosten van aangepaste aluminium spuitgietstukken. De gereedschapskosten dalen meestal naarmate het productievolume toeneemt.

Het is essentieel om samen te werken met een ervaren en gerenommeerde fabrikant die je een gedetailleerd, gespecificeerd citaat kan geven voor de aangepaste aluminium gietstukken die je nodig hebt. Op deze manier kunt u een duidelijk inzicht krijgen in de kosten en weloverwogen beslissingen nemen over de meest kosteneffectieve manier om uw onderdelen te produceren.

Hoe vind ik fabrikanten van gietstukken van aluminium op maat

Er zijn een paar verschillende manieren om fabrikanten van gietstukken van aluminium op maat te vinden, waaronder de volgende:

- Online zoeken: Een van de gemakkelijkste manieren om aangepaste aluminium spuitgiet fabrikanten is om online te zoeken. Er zijn veel websites en adreslijsten met bedrijven en fabrikanten die zich bezighouden met het spuitgieten van aluminium en je kunt trefwoorden als "custom aluminium die casting" of "custom die casting manufacturer" gebruiken om relevante resultaten te vinden. Natuurlijk is China een van de beste landen om je aangepaste aluminium spuitgietstukken te maken.

- Brancheverenigingen: Een andere optie is om contact op te nemen met brancheverenigingen of handelsorganisaties die te maken hebben met de spuitgietindustrie. Deze organisaties kunnen vaak lijsten verstrekken van bedrijven die lid zijn en gietdiensten op maat aanbieden.

- Marktplaatsen voor productiebedrijven: Online productie marktplaatsen en platforms zijn een andere manier om aangepaste aluminium spuitgiet fabrikanten. Deze platforms verbinden kopers met fabrikanten en kunnen een handige manier zijn om een leverancier te vinden voor je aangepaste spuitgietbehoeften.

- Mond-tot-mondreclame: Vragen naar aanbevelingen van collega's of industriële contacten kan een goede manier zijn om fabrikanten van aluminium spuitgietmatrijzen op maat te vinden. Professionals uit de industrie kunnen uit eerste hand ervaring hebben met het werken met verschillende spuitgietbedrijven en kunnen waardevolle inzichten en aanbevelingen geven.

Over het algemeen zijn er veel manieren om aangepaste aluminium spuitgiet fabrikantenDe beste aanpak hangt af van je specifieke behoeften en middelen. Het is belangrijk om je opties zorgvuldig te onderzoeken en te vergelijken om een gerenommeerde en betrouwbare leverancier te vinden die aan je eisen kan voldoen.

als u een aangepast project van het de matrijzenafgietsel van het aluminium hebt dat douane nodig heeft China spuitgieten fabrikant, onthaal om ons te contacteren, CNM TECH is Groothandel aluminium spuitgietwerk fabrikant in China die gietwerk op maat aanbieden voor aluminium, zink, magnesium, enz.

De matrijzen van het de matrijzenafgietsel van het douanealuminium zijn een essentiële component in de productie van aluminiumdelen van uitstekende kwaliteit. Deze gespecialiseerde mallen zijn ontworpen om te voldoen aan de unieke en specifieke eisen van elk project, zodat het eindproduct voldoet aan de hoogste normen van nauwkeurigheid en precisie. In dit artikel gaan we dieper in op de wereld van matrijzen voor het gieten van aluminium op maat en onderzoeken we hun belangrijkste kenmerken, voordelen en toepassingen.

Wat is een gietvorm voor aangepaste aluminiummatrijzen?

Een gietvorm voor aangepaste aluminiummatrijzen is een gespecialiseerd gereedschap dat wordt gebruikt om aluminiumonderdelen van hoge kwaliteit te produceren via het proces van spuitgieten. Het spuitgieten is een productiemethode waarbij gesmolten aluminium onder hoge druk in een vormholte wordt gespoten. Het aluminium stolt dan in de gewenste vorm, waardoor een precisie ontworpen onderdeel ontstaat met een uitstekende maatnauwkeurigheid.

Matrijzen voor gietvormen van aluminium op maat worden meestal gemaakt van hoogwaardig staal of andere duurzame materialen en worden zorgvuldig bewerkt volgens nauwkeurige specificaties. Ze zijn ontworpen om de hoge temperaturen en druk te weerstaan die betrokken zijn bij het spuitgietproces en kunnen onderdelen met complexe vormen en fijne details produceren.

Voordelen van aangepaste aluminium spuitgietmatrijzen

Er zijn veel voordelen verbonden aan het gebruik van gietmallen voor aangepaste aluminiummatrijzen in het productieproces. Enkele van de belangrijkste voordelen zijn

- Precisie: De matrijzen van het de matrijzenafgietsel van het douanealuminium worden ontworpen om te produceren aangepaste aluminium spuitgietdelen met een uitstekende maatnauwkeurigheid en tolerantie. Hierdoor zijn ze ideaal voor toepassingen waar precieze onderdelen nodig zijn, zoals in de lucht- en ruimtevaart en de auto-industrie.

- Snelheid: Spuitgieten is een snelle en efficiënte productiemethode en aangepaste matrijzen kunnen helpen om het proces verder te stroomlijnen. Met een goed ontworpen matrijs is het mogelijk om grote hoeveelheden onderdelen in korte tijd te produceren, waardoor de doorlooptijd wordt verkort en de doorlooptijd wordt verbeterd.

- Kosteneffectiviteit: Aangepaste aluminium spuitgietmatrijzen kunnen aanzienlijke kostenbesparingen opleveren in vergelijking met andere productiemethoden. Omdat ze ontworpen zijn om grote hoeveelheden onderdelen te produceren, zijn de kosten per eenheid van elk onderdeel vaak lager dan bij andere methoden. Bovendien betekent de lange levensduur van op maat gemaakte mallen dat ze jarenlang kunnen worden gebruikt om onderdelen te produceren, waardoor de kosten na verloop van tijd nog verder dalen.

Toepassingen van aangepaste aluminium spuitgietmatrijzen

De gietvormen van de matrijs van het douanealuminium worden gebruikt in een brede waaier van toepassingen in vele verschillende industrieën. Enkele veel voorkomende voorbeelden zijn:

- Ruimtevaart: De lucht- en ruimtevaartindustrie vereist precisiedelen met nauwe toleranties, en de gietvormen van het douanealuminium worden vaak gebruikt om deze delen te produceren. Onderdelen zoals motor- en structuurdelen kunnen worden vervaardigd met behulp van spuitgieten en bieden de sterkte en nauwkeurigheid die nodig is voor kritieke toepassingen.

- Automobielindustrie: De auto-industrie is een andere belangrijke gebruiker van aangepaste aluminium spuitgietmatrijzen. Onderdelen zoals motorblokken, transmissiebehuizingen en wielen kunnen allemaal worden geproduceerd met deze methode en bieden de sterkte en duurzaamheid die nodig is voor gebruik in voertuigen.

- Medisch: De medische industrie vertrouwt ook op de matrijzen van het de matrijzenafgietsel van het douanealuminium om een waaier van delen en componenten te produceren. Apparaten zoals orthopedische implantaten en chirurgische instrumenten kunnen worden gemaakt met behulp van spuitgieten, waardoor de precisie en consistentie die nodig is voor deze toepassingen.

- Elektronica: De elektronica-industrie gebruikt aangepaste aluminium spuitgietmatrijzen om een verscheidenheid aan onderdelen te produceren, waaronder schakelaars, schakelaars en behuizingen. De precisie en consistentie die het spuitgieten biedt, maakt het zeer geschikt voor gebruik in deze toepassingen.

Conclusie

Matrijzen voor aluminium spuitgietwerk op maat zijn een essentieel onderdeel bij de productie van aluminium onderdelen van hoge kwaliteit. Ze bieden tal van voordelen, zoals precisie, snelheid en kosteneffectiviteit, waardoor ze een aantrekkelijke optie zijn voor een breed scala aan industrieën. Met de mogelijkheid om onderdelen met complexe vormen en fijne details te produceren, zijn matrijzen voor het gieten van aluminium op maat een veelzijdig en essentieel hulpmiddel.

Als u op zoek bent naar spuitgietwerk China fabrikant voor uw project van het de matrijzenafgietsel van het douanealuminium, onthaal om ons te contacteren.

Bronsgieten op maat is het proces van het creëren van een uniek bronzen object gebaseerd op een specifiek ontwerp of concept. Dit kan het creëren van sculpturen, beeldjes, architecturale elementen en andere objecten inhouden met behulp van het verloren-was gietproces.

Het proces van bronsgieten op maat begint meestal met het maken van een gedetailleerd ontwerp of concept voor het stuk. Dit kan gedaan worden met behulp van traditionele teken- of modelleertechnieken, of met behulp van 3D modelleersoftware. Het ontwerp moet alle details en kenmerken van het eindproduct bevatten, inclusief afmetingen, verhoudingen en andere specifieke vereisten.

Als je wilt leren hoe je bronsgietwerk op maat kunt maken, dan zijn er een paar belangrijke stappen die je moet volgen. Hoewel het proces complex en tijdrovend kan zijn, is het eindresultaat een uniek en prachtig stuk dat generaties lang gekoesterd kan worden.

Stap 1: Maak een gedetailleerd ontwerp of concept

De eerste stap in het maken van bronsgieten op maat is het maken van een gedetailleerd ontwerp of concept voor het stuk. Dit kan met traditionele teken- of modelleertechnieken of met 3D-modelleringssoftware. Het ontwerp moet alle details en kenmerken van het afgewerkte stuk bevatten, inclusief afmetingen, verhoudingen en andere specifieke vereisten.

Het is een goed idee om wat tijd te besteden aan het opdoen van inspiratie en het bekijken van voorbeelden van bronsgietwerk die je mooi vindt. Dit helpt je om de mogelijkheden van het medium beter te begrijpen en geeft je ideeën voor je eigen project.

Stap 2: Een wassen model maken

Als je eenmaal een duidelijk idee hebt van hoe je bronsgietwerk eruit moet komen te zien, is de volgende stap het maken van een wassen model van het werkstuk. Dit kan gedaan worden met verschillende technieken, waaronder handsnijwerk, 3D printen of verloren was gieten.

Als je met de hand snijdt of 3D-printtechnieken gebruikt, moet je een gedetailleerd model van het stuk maken met behulp van was. Dit kun je doen door de was met de hand te boetseren of door een 3D-printer te gebruiken om het model te maken.

Als je de verloren-was giettechniek gebruikt, moet je een mal van het stuk maken met speciale was. Dit kun je doen door een gedetailleerd model van het stuk te maken met was, dat vervolgens wordt bedekt met klei en gebakken in een oven. De was smelt weg en laat een holle ruimte achter in de mal die gebruikt kan worden om een afgietsel van het stuk te maken.

Stap 3: Maak een kleivorm

Als je eenmaal een wassen model van het stuk hebt gemaakt, is de volgende stap het maken van een mal van klei. Dit houdt in dat je het wassen model met klei bedekt en laat drogen. De klei moet dik genoeg zijn om de hitte van de oven en de druk van het gesmolten brons te weerstaan.

Stap 4: De kleivorm bakken

Als de kleivorm klaar is, is de volgende stap het bakken in een oven. De oven moet worden verwarmd tot een hoge temperatuur, meestal rond 1200-1400 graden Fahrenheit. De hitte zorgt ervoor dat de was smelt en uit de kleivorm loopt, waardoor er een holle ruimte in de vorm van het stuk overblijft.

Stap 5: Het brons gieten

Zodra de kleivorm is gebakken en de was is weggesmolten, is de volgende stap het gieten van het brons. Dit houdt in dat het brons wordt verwarmd tot het vloeibaar is en voorzichtig in de holle ruimte van de mal wordt gegoten. Het brons moet afkoelen en stollen voordat de kleivorm wordt weggebroken om het afgewerkte stuk te onthullen.

Stap 6: Het stuk afwerken en polijsten

Als het bronsgieten klaar is, is de volgende stap het afwerken en polijsten van het stuk. Dit kan met verschillende technieken, waaronder schuren, polijsten en patineren. De specifieke technieken die gebruikt worden hangen af van de gewenste afwerking en de algehele esthetiek van het stuk.

Schuren is een proces waarbij fijnkorrelig schuurpapier wordt gebruikt om het oppervlak van het brons glad te maken en te verfijnen. Dit kan met de hand gedaan worden of met behulp van een schuurmachine. Schuren wordt meestal gebruikt om ruwe of ongelijke randen te verwijderen en om een gladde afwerking te krijgen.

Polijsten is een proces waarbij een zachte doek of polijstschijf wordt gebruikt om het oppervlak van het brons te polijsten. Dit kan met de hand gedaan worden of met behulp van een polijstmachine. Polijsten wordt meestal gebruikt om het brons een hoge glans te geven en om eventuele krassen of onvolkomenheden te verwijderen.

Patineren is een proces waarbij een chemische oplossing op het oppervlak van het brons wordt aangebracht om een reeks kleuren en afwerkingen te creëren. Dit kan met de hand gedaan worden of met behulp van een spuitmachine. Patineren wordt meestal gebruikt om een specifieke afwerking of kleur op het stuk te creëren, zoals een groene of blauwe patina.

Zodra het afwerkings- en polijstproces is voltooid, is het bronsgietwerk klaar om tentoongesteld of gebruikt te worden zoals bedoeld. Met de juiste zorg en onderhoud kan een bronzen gietstuk generaties lang meegaan en een dierbaar erfstuk of kunstwerk worden.

Concluderend, bronsgietwerk op maatg is een complex en tijdrovend proces dat veel vaardigheid en expertise vereist. Het eindresultaat is echter een uniek en prachtig stuk dat generaties lang gekoesterd kan worden. Door de bovenstaande stappen te volgen, kun je leren hoe je bronsgietwerk op maat maakt en je eigen prachtige en blijvende kunstwerken creëren.

Als u op zoek bent naar bronsgieten op maat van China spuitgieten fabrikant, welkom om ons te contacteren.

Wat is bronsgieten?

Gieten in brons is een productieproces waarmee bronslegering precieze en complexe bronzen onderdelen kunnen worden gemaakt met behulp van herbruikbare bronsmatrijzen of matrijzen. Het is een kosteneffectieve methode voor het produceren van grote hoeveelheden kleine tot middelgrote onderdelen en wordt vaak gebruikt bij de productie van auto-, lucht- en ruimtevaart- en militaire onderdelen, maar ook bij het maken van decoratieve artikelen zoals deurgrepen en verlichtingsarmaturen.

Het proces begint met het maken van de matrijs, die meestal wordt gemaakt van staal of een ander duurzaam en hittebestendig materiaal. De matrijs wordt ontworpen volgens nauwkeurige specificaties, met holtes in de vorm van het gewenste eindproduct.

Bronzen gietdelen

Vervolgens wordt de bronslegering gesmolten en in de matrijs gegoten. De matrijs wordt vervolgens gesloten en er wordt druk uitgeoefend, waardoor het gesmolten brons in de holtes van de matrijs wordt geperst. Nadat het brons is afgekoeld en gestold, wordt de matrijs geopend en wordt het nieuw gevormde onderdeel uitgeworpen.

Voordelen van bronsgieten

Een van de belangrijkste voordelen van bronsgieten is de mogelijkheid om onderdelen te produceren met een hoge maatnauwkeurigheid en een uitstekende oppervlakteafwerking. Met dit proces kunnen ook complexe vormen en dunne wanden worden gemaakt, waardoor het geschikt is voor een breed scala aan toepassingen.

Bronslegeringen staan bekend om hun sterkte en duurzaamheid, waardoor ze zeer geschikt zijn voor gebruik in omgevingen met hoge druk, zoals auto- en luchtvaarttoepassingen. Ze zijn ook bestand tegen corrosie, waardoor ze een populaire keuze zijn voor buitenproducten en maritieme onderdelen.

Naast zijn sterkte en corrosiebestendigheid heeft brons een uitstekende bewerkbaarheid en kan het gemakkelijk worden afgewerkt tot een hoge graad van polijsting. Dit maakt het een ideaal materiaal voor gebruik in decoratieve voorwerpen zoals deurgrepen en verlichtingsarmaturen.

Hoewel bronsgieten veel voordelen heeft, heeft het ook enkele beperkingen ten opzichte van aluminium spuitgietwerk. Het is niet geschikt voor het produceren van zeer grote onderdelen, omdat de druk die nodig is om de matrijs te vullen moeilijk te bereiken kan zijn op grotere schaal. Het is ook niet de meest kosteneffectieve methode voor het produceren van kleine aantallen onderdelen, omdat de kosten voor het maken van de matrijs aanzienlijk kunnen zijn.

Ondanks deze beperkingen blijft bronsgieten een populaire keuze voor fabrikanten omdat het onderdelen van hoge kwaliteit met nauwkeurige toleranties kan produceren. Het is een veelzijdig proces dat kan worden gebruikt om een breed scala aan producten te maken, van auto- en luchtvaartonderdelen tot decoratieve artikelen.

Als je bronzen onderdelen van hoge kwaliteit nodig hebt voor je volgende project, overweeg dan de voordelen van brons spuitgieten. Met zijn nauwkeurige toleranties, uitstekende oppervlakteafwerking en sterkte en corrosiebestendigheid is het een betrouwbare keuze voor een breed scala aan toepassingen.

De kosten van het bronsmatrijzenafgietsel

De kosten van brons spuitgieten kan sterk variëren afhankelijk van een aantal factoren, waaronder de grootte en complexiteit van de onderdelen die geproduceerd worden, de hoeveelheid onderdelen die geproduceerd wordt en de kosten van de bronslegering die gebruikt wordt.

In het algemeen zijn de kosten van bronsgieten hoger dan andere gietmethodes vanwege de hoge kosten voor het maken van de matrijs en de behoefte aan gespecialiseerde apparatuur en getrainde operators. De kosten per onderdeel nemen echter af naarmate het volume van de geproduceerde onderdelen toeneemt, waardoor het bronsgieten een kosteneffectieve keuze is voor grote productieseries.

Een manier om de kosten van bronsgieten te verlagen is het optimaliseren van het ontwerp van de onderdelen die geproduceerd worden. Het stroomlijnen van het ontwerp om het aantal onderdelen en de benodigde hoeveelheid brons te minimaliseren kan helpen om de totale kosten van het project te verlagen.

Het is ook belangrijk om de juiste bronslegering voor de toepassing te kiezen. Verschillende legeringen hebben verschillende eigenschappen en kosten, en het kiezen van de juiste legering kan helpen om de prestaties en kosten van de uiteindelijke onderdelen te optimaliseren.

Over het algemeen zijn de kosten van bronsgieten grotendeels afhankelijk van de specifieke behoeften en vereisten van het project. Door samen te werken met een ervaren leverancier van spuitgietmatrijzen kunnen kostenbesparende mogelijkheden worden geïdentificeerd en kan ervoor worden gezorgd dat de meest kosteneffectieve oplossing wordt gekozen.

Als u op zoek bent naar brons sterven gieten fabrikant uit China om uw bronsgieten op maatNeem contact met ons op.

Zink spuitgietwerk vs aluminium spuitgietwerk welke is de beste legering

Zowel zinkspuitgieten als aluminiumspuitgieten hebben hun voor- en nadelen, afhankelijk van de specifieke vereisten van het onderdeel dat wordt geproduceerd.

Zink spuitgietwerk staat bekend om zijn goede maatnauwkeurigheid, gemakkelijke bewerkbaarheid en hoge sterkte-gewichtsverhouding. Het heeft ook een uitstekend elektrisch geleidingsvermogen en is zeer goed bestand tegen corrosie. Spuitgieten van zink is ook een goede keuze voor onderdelen met complexe vormen en dunne wanden. Het heeft echter een lager smeltpunt dan aluminium en is niet zo taai en duurzaam als aluminium.

Spuitgieten van aluminium wordt daarentegen veel gebruikt voor het produceren van grotere onderdelen met dunne wanden en complexe vormen, vanwege de hoge sterkte en duurzaamheid. Het is ook zeer corrosiebestendig en heeft een goed warmtegeleidingsvermogen. Het is echter over het algemeen duurder dan zink en moeilijker te bewerken.

Uiteindelijk zal de keuze tussen zinkspuitgieten en aluminiumspuitgieten afhangen van de specifieke vereisten van het onderdeel dat wordt geproduceerd, zoals grootte, vorm, duurzaamheid en kostenoverwegingen.

zink spuitgietwerk vs aluminium spuitgietwerk

Verschil tussen zink spuitgieten vs aluminium spuitgieten

Zink en aluminium zijn twee populaire materialen die vaak worden gebruikt bij het spuitgieten, een productieproces waarbij een gesmolten metaallegering in een spuitgietmatrijs wordt gespoten om een gewenste metalen vorm of onderdeel te maken. Hoewel beide materialen hun eigen unieke eigenschappen en voordelen hebben, zijn er enkele belangrijke verschillen tussen zink en aluminium spuitgietmatrijzen die van invloed kunnen zijn op de beslissing welk materiaal te gebruiken voor een bepaalde toepassing.

Een van de belangrijkste verschillen tussen zink en aluminium spuitgietwerk is hun sterkte en duurzaamheid. Zink is een relatief zacht en kneedbaar metaal, wat betekent dat het gemakkelijk te bewerken is en in complexe vormen kan worden gegoten. Het heeft echter ook een relatief lage sterkte en is misschien niet geschikt voor toepassingen die veel slijtage vereisen. Aluminium daarentegen is een veel sterker en duurzamer metaal. Het wordt vaak gebruikt in toepassingen waar sterkte en duurzaamheid belangrijk zijn, zoals in de constructie van vliegtuigen en auto-onderdelen.

Een ander belangrijk verschil tussen de twee materialen is hun gewicht. Zink is een relatief zwaar metaal, terwijl aluminium veel lichter is. Dit maakt aluminium een aantrekkelijke keuze voor toepassingen waar gewicht een belangrijk punt van zorg is, zoals in de lucht- en ruimtevaart en de auto-industrie.

In termen van kosten, zink spuitgieten is over het algemeen minder duur dan spuitgieten van aluminium. Dit is deels te wijten aan het feit dat zink een overvloediger en gemakkelijker beschikbaar metaal is, terwijl aluminium zeldzamer en duurder is om te winnen. Het is echter belangrijk op te merken dat de kosten van een bepaald spuitgietproject afhangen van een aantal factoren, waaronder de grootte en complexiteit van het onderdeel, het gebruikte materiaal en de hoeveelheid nabewerking die nodig is.

Een voordeel van zink spuitgieten is dat het een relatief laag smeltpunt heeft, waardoor het gemakkelijker te bewerken is en snellere productietijden mogelijk maakt. Aluminium heeft daarentegen een hoger smeltpunt en kan meer gespecialiseerde apparatuur en langere productietijden vereisen.

Wat de oppervlakteafwerking betreft, produceert zink spuitgietwerk over het algemeen een gladder en consistenter oppervlak dan aluminium spuitgietwerk. Dit komt omdat zink een lagere uitzettingscoëfficiënt heeft, wat betekent dat het minder uitzet en krimpt tijdens het afkoelen. Daardoor is de kans op kromtrekken of andere oppervlaktedefecten tijdens het afkoelen kleiner bij zinken spuitgietstukken.

Er zijn ook enkele milieuoverwegingen om rekening mee te houden bij de keuze tussen zink en aluminium spuitgietwerk. Zink is een duurzamer metaal en kan oneindig worden gerecycled, terwijl aluminium energie-intensiever is om te produceren en meer energie vereist om te recyclen.

Concluderend zijn er een aantal factoren om te overwegen bij de keuze tussen zink en aluminium spuitgietwerk, waaronder sterkte en duurzaamheid, gewicht, kosten, productietijden, oppervlakteafwerking en milieueffecten. De juiste keuze hangt af van de specifieke vereisten van de toepassing en de afwegingen die het belangrijkst zijn voor de ontwerper of fabrikant.

Hoop dit antwoord u sommige raad betreffende aan zink het afgietsel van de matrijs vs het afgietsel van de aluminiummatrijs kon geven, als om het even welk project hebben dat zink of het afgietsel van de aluminiummatrijs vereist, heet welkom om te contacteren, zijn wij China spuitgieten bedrijf dat gietstukken op maat aan de wereld biedt.

Als je op zoek bent naar Aluminium CNC bewerking service fabriekenJe hebt waarschijnlijk gemerkt dat er een overvloed aan machinefabrieken is die deze diensten aanbieden. Met zoveel opties om uit te kiezen kan het overweldigend zijn om de juiste te vinden voor jouw behoeften. In deze uitgebreide gids bespreken we alles wat je moet weten over aluminium CNC bewerkingsservice fabriekenOm u te laten hoe te om de juiste voor uw project te kiezen, bent u welkom om ons uw machinaal bewerkend project te verzenden, zullen wij u onze prijs voor uw verwijzing citeren, heeft CNM TECH rijke ervaring in matrijzenafgietsel, machinaal bewerkend, plastieken, metaal, zink, oppervlakte eindigen, de assemblagediensten.

Wat zijn CNC-bewerkingsservicefabrieken voor aluminium?

Aluminium CNC (computer numerical control) machinefabrieken zijn gespecialiseerd in de productie van op maat gemaakte aluminium onderdelen en componenten met behulp van CNC-verspaningstechnologie. CNC machinale bewerking is een productieproces waarbij computergestuurde gereedschapsmachines worden gebruikt om materialen te vormen en te gieten in precieze vormen en maten, of om aluminium spuitgietdelen te bewerken.

In het geval van aluminium CNC-bewerking gebruiken deze fabrieken geavanceerde CNC-bewerkingsmachines en software om aluminium te snijden, te boren en te frezen in een groot aantal vormen en maten. Het proces begint met het maken van een 3D computer-aided design (CAD) model van het onderdeel dat gemaakt moet worden. Dit model wordt vervolgens gebruikt om de CNC-bewerkingsmachines te begeleiden bij het snijden, boren en frezen van het aluminium in de gewenste vorm.

CNC-bewerking van aluminium

Hoe werken aluminium CNC-fabrieken?

Het proces van CNC-bewerking van aluminium in een fabrieksomgeving verloopt meestal als volgt:

- Ontwerpen: De eerste stap in het proces is het maken van een 3D CAD model van het onderdeel dat gemaakt moet worden. Dit model kan worden gemaakt met behulp van gespecialiseerde software zoals UG, Pro/e of SolidWorks. Natuurlijk hoef je dit ontwerp niet te maken als je aluminium spuitgietproducten gaat bewerken, maar moet je nog wel wat kleine wijzigingen aanbrengen voor de programmering.

- CNC Programmeren: Als het CAD-model compleet is, is de volgende stap het maken van een CNC-bewerkingsprogramma dat de bewerkingsmachines stuurt bij het vormen van het aluminium. Dit programma wordt meestal gemaakt met gespecialiseerde software zoals G-code of CAM (computer-aided manufacturing).

- Opstellen: Voordat het CNC-bewerkingsproces kan beginnen, stelt de fabriek de opspangereedschappen in en zorgt ervoor dat ze goed gekalibreerd en geconfigureerd zijn. Dit omvat het bevestigen van de juiste gereedschappen en opspanmiddelen op de machine en zorgen dat de aluminium voorraad goed op zijn plaats wordt gehouden.

- Bewerking: Als de machine klaar is voor gebruik, kan het machineproces beginnen. De CNC-bewerkingsmachines volgen de geprogrammeerde instructies om het aluminium in de gewenste vorm te snijden, boren en frezen.

- Kwaliteitscontrole: Zodra het bewerkingsproces is voltooid, voert de fabriek een grondige kwaliteitscontrole uit om te garanderen dat het afgewerkte onderdeel of component voldoet aan alle vereiste specificaties. Dit omvat visuele inspecties, dimensionale controles en functionele testen.

- Afwerking: Afhankelijk van de eindtoepassing van het aluminium onderdeel, kan de fabriek ook extra afwerkingsprocessen uitvoeren, zoals anodiseren, polijsten, poedercoaten, verven enz.

Voordelen van CNC-bewerking van aluminium

Het gebruik van CNC-bewerkingsdiensten voor aluminiummet inbegrip van:

- Precisie: CNC-bewerking maakt een uiterst nauwkeurige controle mogelijk over de vorm en grootte van het afgewerkte onderdeel of component. Hierdoor is het ideaal voor het produceren van onderdelen met krappe toleranties of complexe geometrieën.

- Consistentie: CNC machinale bewerking is een zeer herhaalbaar proces, wat betekent dat fabrieken meerdere onderdelen of componenten kunnen produceren die allemaal exact hetzelfde zijn. Dit is ideaal voor toepassingen waarbij consistentie belangrijk is, zoals in de lucht- en ruimtevaart of de auto-industrie.

- Snelheid: CNC-bewerking maakt snelle doorlooptijden mogelijk, omdat de machine continu kan werken zonder dat de operator vaak hoeft in te grijpen. Dit kan vooral gunstig zijn voor projecten met krappe deadlines.

- Kosteneffectiviteit voor kleine series onderdelen: CNC bewerken kan kosteneffectiever zijn dan andere productiemethoden, vooral voor kleine tot middelgrote productieseries.

- Veelzijdigheid: CNC machinale bewerking kan worden gebruikt om een breed scala aan onderdelen en componenten te produceren uit diverse materialen, waaronder aluminium, staal, messing en kunststoffen.

Hoe te kiezen Aluminium CNC bewerking service fabrieken

Het is belangrijk om de juiste aluminium CNC bewerkingsservice fabrieken te vinden voor jouw project. Hier zijn enkele belangrijke factoren die je in overweging moet nemen bij het evalueren van potentiële fabrieken:

- Mogelijkheden: Eerst en vooral wil je er zeker van zijn dat de Aluminium CNC bewerking service fabrieken de mogelijkheden hebben om aan uw specifieke bewerkingsbehoeften te voldoen. Dit omvat de soorten CNC machines die ze beschikbaar hebben, maar ook hun vermogen om met verschillende aluminiumlegeringen te werken en complexe geometrieën te bewerken.

- Kwaliteit: Kwaliteit is van het grootste belang als het gaat om CNC verspanen. Vraag zeker naar de kwaliteitscontroleprocessen van de fabriek en eventuele certificeringen zoals ISO 9001.

- Doorlooptijd: Afhankelijk van de behoeften van je project kan het zijn dat je een krappe deadline moet halen. Zorg ervoor dat je de levertijd met de fabriek bespreekt en dat ze aan je tijdlijn kunnen voldoen.

- Kosten: Zoals bij elk productieproject zijn de kosten een belangrijke factor om rekening mee te houden. Zorg ervoor dat je offertes opvraagt bij meerdere CNC machinefabrieken en vergelijk ze om de beste prijs voor je project te vinden.

- Klantenservice: Een goede klantenservice is essentieel bij het werken met een aluminium CNC machinale bewerkingsfabriek. Zorg ervoor dat je een fabriek kiest die snel reageert, communicatief is en bereid is om met je samen te werken om ervoor te zorgen dat je project een succes wordt.

Conclusie

Aluminium CNC bewerking service fabrieken zijn een waardevolle bron voor het produceren van op maat gemaakte aluminium onderdelen en componenten. Door gebruik te maken van geavanceerde CNC bewerkingstechnologie kunnen deze fabrieken nauwkeurige, consistente onderdelen produceren met een snelle doorlooptijd. Bij het kiezen van een aluminium CNC machinale bewerkingsfabriek moet je rekening houden met hun mogelijkheden, kwaliteit, doorlooptijd, kosten en klantenservice om de juiste keuze te maken voor jouw project.

Als je op zoek bent naar aluminium CNC-bewerkingsproducten, dan moet je aluminium spuitgietwerk onderdelen, zijn we Spuitgieten China fabriek die het afgietsel van de douanematrijs van het aluminium, het afgietsel van de zinkmatrijs, het afgietsel van de magnesiummatrijs en andere producten aanbiedt.

Spuitgieten is een metaalproductieproces waarbij spuitgietmatrijzen worden gebruikt om aluminium, zink en metalen onderdelen te maken. Het proces omvat het injecteren van gesmolten metaallegeringen in een gereedschap voor spuitgietendat vervolgens wordt toegestaan om af te koelen en te stollen. Zodra de metaallegering is uitgehard, wordt het uit het spuitgietgereedschap verwijderd en wordt overtollig materiaal weggesneden om een afgewerkt product te maken.

Matrijzengietgereedschap zijn een essentieel onderdeel van het spuitgietproces, omdat ze gebruikt worden om overtollig materiaal te verwijderen en een gladde, afgewerkte rand op de onderdelen te maken. Er zijn verschillende snijgereedschappen beschikbaar, elk met zijn eigen unieke eigenschappen en voordelen. In dit artikel bespreken we de verschillende soorten snijgereedschap die gebruikt worden bij het spuitgieten en hun voor- en nadelen.

Een van de meest gebruikte soorten snijgereedschap bij spuitgieten is het snijgereedschap. Dit gereedschap is ontworpen om overtollig materiaal weg te snijden en precieze, schone randen op de onderdelen te maken. Snijgereedschap is er in verschillende vormen en maten en kan gemaakt worden van verschillende materialen zoals staal, hardmetaal en diamant.

Een voordeel van snijgereedschap is hun veelzijdigheid. Ze kunnen worden gebruikt om een breed scala aan materialen te bewerken, waaronder aluminium, zink en messing. Snijgereedschappen kunnen ook zeer precies snijden, waardoor ze ideaal zijn voor het maken van ingewikkelde onderdelen met kleine toleranties.

Snijgereedschappen hebben echter ook nadelen. Ze kunnen veel warmte produceren tijdens het snijproces, wat de integriteit van het te bewerken materiaal kan aantasten. Bovendien kan snijgereedschap veel trillingen produceren, wat lastig kan zijn voor de operator en de apparatuur.

Een ander type gereedschap dat gebruikt wordt bij het spuitgieten is het slijpgereedschap. Slijpgereedschappen gebruiken een schurende werking om overtollig materiaal te verwijderen en een gladde afwerking op de onderdelen te creëren. Slijpgereedschappen zijn er in verschillende vormen en maten en kunnen gemaakt worden van verschillende slijpmaterialen zoals aluminiumoxide, siliciumcarbide en diamant.

Een voordeel van slijpgereedschap is dat het een zeer gladde afwerking op de onderdelen kan produceren. Slijpgereedschappen kunnen ook gebruikt worden om diepe bramen en andere defecten van het oppervlak van de onderdelen te verwijderen.

Slijpgereedschap heeft echter een aantal nadelen. Ze kunnen veel warmte en lawaai produceren tijdens het slijpproces, wat lastig kan zijn voor de operator en de apparatuur. Bovendien kan slijpgereedschap veel stof en puin produceren, wat gevaarlijk kan zijn voor de gebruiker en het milieu.

Een derde type spuitgiet trimgereedschap is het schuurgereedschap. Schuurgereedschap gebruikt een schurende werking om overtollig materiaal te verwijderen en een gladde afwerking op de onderdelen te maken. Schuurgereedschap is er in verschillende vormen en maten en kan gemaakt worden van verschillende schuurmaterialen zoals aluminiumoxide, siliciumcarbide en diamant.

Een voordeel van schuurgereedschap is dat het een zeer gladde afwerking op de onderdelen kan produceren. Schuurgereedschap kan ook worden gebruikt om diepe bramen en andere defecten van het oppervlak van de onderdelen te verwijderen.

Schuurgereedschap heeft echter ook nadelen. Ze kunnen veel warmte en lawaai produceren tijdens het schuurproces, wat lastig kan zijn voor de gebruiker en de apparatuur. Bovendien kunnen schuurmachines veel stof en puin produceren, wat gevaarlijk kan zijn voor de gebruiker en het milieu.

Een vierde type spuitgiet trimgereedschap is het ontbraamgereedschap. Ontbraamgereedschap is ontworpen om bramen en andere defecten van het oppervlak van onderdelen te verwijderen. Ontbraamgereedschap is er in verschillende vormen en maten en kan gemaakt worden van verschillende materialen zoals staal, hardmetaal en diamant.

Een voordeel van ontbraamgereedschap is de mogelijkheid om bramen te verwijderen.

andere defecten van het oppervlak van de onderdelen, wat resulteert in een glad, afgewerkt product. Ontbraamgereedschap kan ook diepe bramen verwijderen die moeilijk te verwijderen zijn met ander ontbraamgereedschap.

Ontbraamgereedschap heeft echter ook nadelen. Het gebruik ervan kan tijdrovend zijn, omdat er soms meerdere bewerkingen nodig zijn om alle bramen en defecten volledig te verwijderen. Bovendien kunnen ontbraamgereedschappen veel warmte en trillingen produceren tijdens het ontbraamproces, wat lastig kan zijn voor de operator en de apparatuur.

Tot slot zijn er verschillende snijgereedschappen die gebruikt worden in het spuitgietproces, elk met zijn eigen unieke eigenschappen en voordelen. Snijgereedschap is veelzijdig en kan precieze sneden produceren, maar kan veel warmte en trillingen genereren. Slijpgereedschap kan een gladde afwerking produceren, maar veel warmte, geluid en puin. Schuurgereedschap kan ook een gladde afwerking produceren, maar kan veel warmte, lawaai en puin produceren. Ontbraamgereedschap is effectief in het verwijderen van bramen en defecten, maar kan tijdrovend zijn en veel warmte en trillingen genereren.

Bij het selecteren van snijgereedschap voor uw spuitgietwerk proces is het belangrijk om rekening te houden met de specifieke vereisten van uw toepassing en het hulpmiddel te kiezen dat het beste aan uw behoeften voldoet.

Het spuitgieten van gereedschappen is een cruciaal aspect van het spuitgietproces, omdat het de vorm en grootte van het eindproduct bepaalt. Het ontwerp en de constructie van het gietgereedschap zijn cruciaal voor het succes van het gietproces en de kwaliteit van het eindproduct. In dit artikel gaan we dieper in op de details van het spuitgieten en het belang ervan in het spuitgietproces.

Spuitgieten is een metaalgietproces waarbij gesmolten metaal onder hoge druk in een mal of matrijs wordt gespoten. De matrijs is meestal gemaakt van staal zoals 8407, 1.2344, SKD61 en is speciaal ontworpen om een specifieke vorm of ontwerp te produceren. Spuitgieten is een snelle en efficiënte manier om grote hoeveelheden metalen onderdelen te produceren met een hoge mate van nauwkeurigheid en consistentie.

Type spuitgietmachine

Er zijn twee hoofdtypen spuitgietprocessen: warmkamergieten en koudkamergieten. Bij heet kamer spuitgieten wordt het gesmolten metaal in een kamer gegoten die verbonden is met de mal. Een plunjer duwt het gesmolten metaal dan onder hoge druk in de mal. Dit proces wordt meestal gebruikt voor het gieten van metalen met een laag smeltpunt, zoals aluminium-, zink- en koperlegeringen.

Bij spuitgieten met een koude kamer wordt het gesmolten metaal in een aparte kamer gegoten, een zogenaamde shotmof, die vervolgens in de mal wordt gespoten door een aparte mechanische of hydraulische plunjer. Dit proces wordt meestal gebruikt voor het gieten van metalen met een hoger smeltpunt, zoals staal, messing en brons.

Matrijzengietgereedschap, ook wel matrijzen genoemd, zijn de gereedschappen die in het matrijzengietproces worden gebruikt om de gewenste vorm en grootte van het eindproduct te maken. Het ontwerp en de constructie van het gietgereedschap zijn cruciaal voor het succes van het proces en de kwaliteit van het eindproduct.

Er zijn twee hoofdtypen spuitgietgereedschap: matrijzen met één caviteit en matrijzen met meerdere caviteiten. Matrijzen met één caviteit worden gebruikt om één onderdeel tegelijk te produceren, terwijl matrijzen met meerdere caviteiten meerdere onderdelen tegelijk kunnen produceren. Matrijzen met meerdere caviteiten worden meestal gebruikt voor productieruns met hoge volumes om de efficiëntie te verhogen en de productiekosten te verlagen.

Het ontwerp van de gereedschappen voor het spuitgieten is cruciaal voor het succes van het proces en de kwaliteit van het eindproduct. De matrijs moet zorgvuldig worden ontworpen om ervoor te zorgen dat deze bestand is tegen de hoge druk en temperatuur van het injectieproces van gesmolten metaal. De matrijs moet ook goed worden bewerkt en afgewerkt om een nauwkeurig en accuraat eindproduct te garanderen.

De constructie van het spuitgietgereedschap is ook belangrijk. De matrijs is meestal gemaakt van gehard staal of aluminium en moet bestand zijn tegen de slijtage van het injectieproces onder hoge druk. De matrijs moet ook goed worden onderhouden en regelmatig worden nagekeken om een lange levensduur en nauwkeurigheid te garanderen.

Ontwerp gietgereedschap

Het ontwerp van matrijzengietgereedschap is het proces van het ontwerpen van het gereedschap dat in het matrijzengietproces wordt gebruikt om de gewenste vorm en grootte van het eindproduct te produceren. Het ontwerp van het spuitgietgereedschap is cruciaal voor het succes van het spuitgietproces en de kwaliteit van het eindproduct.

Er zijn verschillende factoren waarmee rekening moet worden gehouden bij het ontwerpen van gietgereedschap. Een van de belangrijkste factoren is het soort metaal dat gegoten wordt. Verschillende metalen hebben verschillende eigenschappen en vereisen verschillende soorten gereedschap om onderdelen van hoge kwaliteit te maken. De vorm en grootte van het eindproduct zijn ook belangrijke overwegingen bij het ontwerpen van gegoten gereedschap. De matrijs moet worden ontworpen om de gewenste vorm en grootte te produceren met een hoge mate van nauwkeurigheid en consistentie.

Andere factoren waarmee rekening moet worden gehouden bij het ontwerp van het spuitgietgereedschap zijn het productievolume en de productiefrequentie, de gewenste oppervlakteafwerking van het eindproduct en eventuele speciale vereisten of kenmerken van het eindproduct. Bij het ontwerp van de matrijs moet ook rekening worden gehouden met de sterkte en duurzaamheid van het gereedschap, omdat het bestand moet zijn tegen de hoge druk en temperatuur van het injectieproces van gesmolten metaal.

Er zijn verschillende benaderingen voor het ontwerpen van gietgereedschap, waaronder computerondersteund ontwerp (CAD) en 3D-modellering. Met deze hulpmiddelen kunnen ontwerpers gedetailleerde, nauwkeurige ontwerpen maken en ze virtueel testen voordat het gereedschap wordt gebouwd. Dit kan helpen om mogelijke problemen te identificeren voordat het gereedschap wordt gebouwd, wat tijd en middelen bespaart.

Materiaal spuitgietgereedschap

Het materiaal dat wordt gebruikt voor gereedschap voor spuitgieten, ook bekend als matrijzen, is een belangrijke overweging omdat het bestand moet zijn tegen de hoge druk en temperatuur van het injectieproces van gesmolten metaal. De meest gebruikte materialen voor spuitgietmatrijzen zijn gehard staal en aluminium.

Gehard staal is een sterk en duurzaam materiaal dat zeer geschikt is voor gereedschap voor spuitgieten. Het is bestand tegen de hoge druk en temperatuur van het injectieproces van gesmolten metaal en heeft een lange levensduur. Het is echter ook duurder en moeilijker te bewerken dan aluminium.

Aluminium is een lichter en kosteneffectiever alternatief voor gehard staal. Het is ook gemakkelijker te bewerken, wat de kosten en de tijd die nodig zijn voor het maken van gereedschap kan verlagen. Het is echter niet zo sterk of duurzaam als gehard staal en is misschien niet geschikt voor alle spuitgiettoepassingen.

Andere materialen die gebruikt kunnen worden voor spuitgietgereedschap zijn brons, messing en verschillende staallegeringen. De materiaalkeuze hangt af van de specifieke vereisten van de toepassing, zoals het type metaal dat gegoten wordt, het productievolume en de productiefrequentie en eventuele speciale vereisten of eigenschappen die nodig zijn in het eindproduct.

Fabrikant van gereedschap voor spuitgieten

Fabrikanten van spuitgietgereedschap produceren het gereedschap dat wordt gebruikt in het spuitgietproces om de gewenste vorm en grootte van het eindproduct te maken. Matrijzengietgereedschappen, ook wel matrijzen genoemd, zijn meestal gemaakt van gehard staal of aluminium en zijn ontworpen om de hoge druk en temperatuur van het injectieproces van gesmolten metaal te weerstaan.

Fabrikanten van spuitgietgereedschap bieden een reeks diensten aan, waaronder het ontwerp, de constructie en het onderhoud van het gereedschap. Ze gebruiken computerondersteund ontwerp (CAD) en 3D-modellering om de gereedschappen te ontwerpen en te testen voordat ze worden gebouwd, zodat ze voldoen aan de specifieke eisen van de klant.

Fabrikanten van gietgereedschap kunnen ook reparatie- en onderhoudsdiensten aanbieden voor het gereedschap tijdens de productie. Dit kan het reinigen en smeren omvatten, evenals reparaties en updates als dat nodig is om ervoor te zorgen dat het gereedschap in goede werkende staat is.

Bij het kiezen van een fabrikant van gereedschap voor spuitgietenHet is belangrijk om te kijken naar hun ervaring en expertise op dit gebied. Je moet ook kijken naar hun mogelijkheden en capaciteit om aan je specifieke behoeften te voldoen, inclusief de grootte en complexiteit van de onderdelen die je moet produceren en het productievolume en de productiefrequentie.

Concluderend, fabrikanten van gereedschap voor spuitgieten produceren het gereedschap dat wordt gebruikt in het spuitgietproces om de gewenste vorm en grootte van het eindproduct te maken. Ze bieden een scala aan diensten, waaronder ontwerp, bouw en onderhoud van de tooling, en het is belangrijk om te kiezen voor een fabrikant met de ervaring en expertise om te voldoen aan uw specifieke behoeften. als u op zoek bent naar sterven gieten tools fabrikant neem dan contact met ons op om prijs te krijgen.

China aluminium spuitgiet fabrikanten zijn toonaangevende producent van aluminium spuitgieten producten op de wereld, met vele fabrikanten van spuitgietmatrijzen en biedt producten van hoge kwaliteit voor een breed scala aan industrieën. In dit artikel gaan we dieper in op de aluminium spuitgietindustrie in China, inclusief het proces van aluminium spuitgieten, de topfabrikanten in het land en de voordelen van het werken met Chinese aluminium spuitgietbedrijven.

Wat is spuitgieten van aluminium?

Gieten van aluminium is een productieproces proces waarbij gesmolten aluminium onder hoge druk in een mal of matrijs wordt gespoten. Het aluminium neemt de vorm van de mal aan terwijl het afkoelt en stolt, wat resulteert in een bijna netvormig onderdeel met een hoge mate van nauwkeurigheid en oppervlakteafwerking.

Het proces van aluminium spuitgietwerk Hierbij wordt een aluminiumlegering verwarmd tot het smeltpunt, geïnjecteerd in een stalen mal of matrijs met behulp van een hydraulische of mechanische plunjer en vervolgens afgekoeld en gestold. De mal of matrijs bestaat uit twee helften die onder druk bij elkaar worden gehouden tijdens het injectieproces. Als het aluminium gestold is, wordt de mal geopend en wordt het gietstuk uitgeworpen.

Een van de belangrijkste voordelen van aluminium spuitgietwerk is de mogelijkheid om onderdelen te produceren met een hoge mate van nauwkeurigheid en oppervlakteafwerking. Het proces maakt ook de productie van complexe vormen en dunne wanden mogelijk, evenals het gebruik van insert molding om andere materialen in het gietstuk op te nemen.

China Aluminium Spuitgietmatrijzen Fabrikanten: De juiste kiezen

Als je op zoek bent naar fabrikanten van aluminium spuitgietmatrijzen in China, kan het makkelijk zijn om overweldigd te raken door het aantal beschikbare opties. Als je er echter zeker van wilt zijn dat je met een betrouwbare en kwalitatief hoogwaardige fabrikant werkt, is het essentieel om het nodige onderzoek te doen en een verstandige keuze te maken. Dit artikel geeft een overzicht van twee van de topfabrikanten van gietaluminium in China, met tips over hoe je de juiste kunt kiezen.

CNM TECH CO., LTD.

CNM TECH CO., LTD. is een toonaangevende fabrikant van spuitgietmatrijzen met hoofdkantoor in de stad Dongguan, de provincie Guangdong, China. Het bedrijf is gespecialiseerd in aluminium spuitgietproducten, aluminium CNC bewerking van onderdelen, plastic het vormen delen, het stempelen matrijzendelen, aluminiumprofiel, en andere precisiecomponenten. Wat CNM TECH van veel andere fabrikanten van het de matrijzenafgietsel van het aluminium van China onderscheidt is zijn uitvoerig de dienstaanbod, dat ontwerp, het bewerken, productie, en assemblage omvat.

Naast het uitgebreide serviceaanbod beschikt CNM TECH ook over een team van ervaren ingenieurs en technici die zich inzetten voor het leveren van producten van hoge kwaliteit en een uitstekende klantenservice. Het bedrijf maakt gebruik van geavanceerde productieapparatuur en -processen, waaronder CNC-bewerkingscentra, draadsnijmachines en geautomatiseerde polijstmachines. CNM TECH heeft ook de ISO 9001:2015 certificering verkregen, wat de toewijding aan kwaliteitsmanagementsystemen aantoont.

GC Precision Mould Co.

GC Precision Mould Co., Ltd. is een andere top China aluminium spuitgietwerk fabrikant gevestigd in Dongguan stad, Guangdong provincie. Het bedrijf is gespecialiseerd in aluminium spuitgietproducten, aluminium smeeddelen, machinale bewerking van onderdelen, kunststof mallen en onderdelen. Net als CNM TECH, GC Precision Mould biedt een scala aan diensten, met inbegrip van ontwerp, spuitgieten tooling, bewerking, poedercoating of anodiseren, zandstralen assemblage, inspectie en verpakking.

Een van de dingen die GC Precision Mould Co., Ltd. onderscheidt, is de focus op technologie en innovatie. Het bedrijf heeft een van de meest geavanceerde productiefaciliteiten in de industrie, waaronder geavanceerde CNC-machines, vonkmachines en draadsnijmachines. De ervaren en bekwame technici en ingenieurs van het bedrijf zetten zich in om de nieuwste technieken te gebruiken om producten van hoge kwaliteit te produceren.

Tips voor het kiezen van de juiste China Aluminium spuitgiet fabrikanten

Als het gaat om het kiezen van de juiste China aluminium spuitgiet fabrikantenEr zijn een paar essentiële factoren om in overweging te nemen. Ten eerste is het cruciaal om de ervaring en expertise van het bedrijf in de industrie te evalueren. Zoek naar een fabrikant met een track record van kwaliteitsproducten en tevreden klanten.

Ten tweede, kijk naar het dienstenaanbod van het bedrijf. Kies een fabrikant die een reeks diensten aanbiedt, waaronder ontwerp, tooling, productie en assemblage. Dit zorgt ervoor dat je productieproces naadloos en efficiënt verloopt.

Zoek ten slotte naar een fabrikant die zich inzet voor het gebruik van de nieuwste technologie en apparatuur en die gecertificeerd is door gerenommeerde normalisatie-instellingen zoals ISO. Dit geeft je vertrouwen in de kwaliteit van de producten die je ontvangt.

Voordelen van het werken met Chinese fabrikanten van het Afgietsel van de Aluminiummatrijs

Er zijn veel voordelen verbonden aan het werken met Chinese fabrikanten van gietstukken van aluminium, zoals:

- Kosteneffectiviteit: China staat bekend om zijn concurrerende prijzen en aluminium spuitgietproducten van hoge kwaliteit, en het spuitgieten van aluminium is hierop geen uitzondering. Chinese fabrikanten van spuitgietmatrijzen kunnen concurrerende prijzen aanbieden dankzij hun schaalvoordelen en toegang tot grondstoffen en hun efficiënte productieprocessen. Dit kan helpen om de productiekosten te verlagen en het betaalbaarder te maken om aluminium spuitgietproducten te maken.

- Geavanceerde technologie: Veel Chinese fabrikanten van gietaluminium zijn uitgerust met geavanceerde apparatuur en technologie, waardoor ze producten van hoge kwaliteit kunnen produceren met een hoge mate van nauwkeurigheid en oppervlakteafwerking.

- Ervaren technologisch personeel: Veel Chinese fabrikanten van gietaluminium hebben een team van ervaren ingenieurs en technici die bedreven zijn in het ontwerp en de productie van gietaluminiumproducten. Deze expertise kan voordelig zijn bij de ontwikkeling en productie van aluminium gietproducten van hoge kwaliteit.

- Breed scala aan mogelijkheden: Chinese fabrikanten van aluminium spuitgietmatrijzen bieden een breed scala aan mogelijkheden, waaronder onderdeelontwerp, spuitgietgereedschap, massaproductie, machinale bewerking, poedercoaten of anodiseren, zandstralen, assemblage, inspectie en verpakking. Dit kan helpen om het productieproces te stroomlijnen en ervoor te zorgen dat alle aspecten van het project door één enkele leverancier worden behandeld.

- Sterke toeleveringsketen: China heeft een sterk supply chain-netwerk, dat kan helpen om tijdige levering van grondstoffen en afgewerkte aluminium spuitgietproducten te garanderen.

Over het algemeen is het werken met Chinese aluminium spuitgiet fabrikanten kunnen een kosteneffectieve en efficiënte oplossing bieden voor de productie van aluminium spuitgietproducten van hoge kwaliteit. Door gebruik te maken van de geavanceerde technologie, het ervaren personeel en het brede scala aan mogelijkheden die deze fabrikanten bieden, kunnen bedrijven producten van hoge kwaliteit produceren tegen een concurrerende prijs.

Er zijn verschillende stappen die genomen kunnen worden om de kwaliteit van aluminium spuitgietonderdelen te verbeteren:

- Gebruik aluminiumlegeringen van hoge kwaliteit: De kwaliteit van de aluminiumlegering die gebruikt wordt in het gietproces kan een aanzienlijke invloed hebben op de kwaliteit van de afgewerkte onderdelen. Het gebruik van een hoogwaardige legering met goede gieteigenschappen en een consistente samenstelling kan de maatnauwkeurigheid en oppervlakteafwerking van de onderdelen verbeteren.

- Optimaliseer het ontwerp van de matrijs: Het ontwerp van de matrijs kan een grote invloed hebben op de kwaliteit van de afgewerkte onderdelen. Een goed ontworpen matrijs met de juiste maattoleranties, poortlocaties en ontluchting kan de maatnauwkeurigheid en oppervlakteafwerking van de onderdelen verbeteren.

- Het gietproces beheersen: Een goede beheersing van het gietproces kan ook helpen om de kwaliteit van de afgewerkte onderdelen te verbeteren. Dit kan inhouden dat de temperatuur van het gesmolten metaal, de druk die tijdens het gietproces wordt uitgeoefend en de snelheid waarmee het metaal in de mal wordt gespoten, zorgvuldig moeten worden geregeld.

- Implementeer robuuste kwaliteitscontroleprocessen: Met robuuste kwaliteitscontroleprocessen kunnen problemen worden opgespoord en gecorrigeerd voordat ze leiden tot defecte onderdelen. Dit kan betekenen dat de onderdelen in verschillende stadia van het productieproces worden geïnspecteerd en getest om ervoor te zorgen dat ze aan de vereiste specificaties voldoen.

In het algemeen vereist het verbeteren van de kwaliteit van aluminium spuitgietproducten zorgvuldige aandacht voor de kwaliteit van de gebruikte materialen, het ontwerp van de matrijs en de controle van het gietproces. Door deze stappen te volgen, is het mogelijk om aluminium spuitgietproducten van hoge kwaliteit te produceren met een uitstekende maatnauwkeurigheid en oppervlakteafwerking.

Ja, gegoten aluminium kan worden geanodiseerd. Anodiseren is een proces waarbij een laagje oxide op het oppervlak van het aluminium wordt aangebracht om de corrosiebestendigheid en slijtvastheid te verbeteren en om een decoratieve afwerking te geven.

Anodiseren wordt meestal gedaan op aluminiumlegeringen met een hoge zuiverheid en een hoge sterkte-gewichtsverhouding, zoals 6061 en 7075. Deze legeringen zijn zeer geschikt voor spuitgieten en worden vaak gebruikt om onderdelen en componenten te produceren die een hoge sterkte en corrosiebestendigheid vereisen.

Om spuitgegoten aluminium te anodiseren, worden de onderdelen eerst gereinigd en voorbereid door eventuele oppervlakteverontreinigingen en defecten te verwijderen. De onderdelen worden dan ondergedompeld in een elektrolytische oplossing en onderworpen aan een elektrische stroom, waardoor zich een oxidelaag vormt op het oppervlak van het aluminium. De dikte en eigenschappen van de oxidelaag kunnen worden geregeld door de parameters van het anodiseerproces aan te passen, zoals de elektrische stroom en de concentratie van de elektrolytische oplossing.

In het algemeen kan anodiseren een nuttig proces zijn om de corrosiebestendigheid en slijtvastheid van gegoten aluminium onderdelen en componenten te verbeteren. Het kan ook worden gebruikt voor een decoratieve afwerking, zoals een gekleurd of getextureerd oppervlak.

Er zijn verschillende veelvoorkomende oppervlaktedefecten die kunnen voorkomen op aluminium gietstukken. Enkele voorbeelden zijn:

- Poreusheid: Poreusheid verwijst naar de aanwezigheid van kleine holtes of poriën op het oppervlak van het gietstuk. Porositeit kan worden veroorzaakt door verschillende factoren, waaronder de kwaliteit van de aluminiumlegering, de temperatuur van het gesmolten metaal en het ontwerp van de mal.

- Koude sluitingen: Koudsluitingen zijn defecten die ontstaan wanneer twee stromen gesmolten metaal niet goed samenvloeien tijdens het gietproces. Ze verschijnen als lijnen of naden op het oppervlak van het gietstuk.

- Krimp porositeit: Krimp porositeit is een type porositeit dat optreedt wanneer het metaal krimpt tijdens het stollen, waardoor kleine holtes of poriën ontstaan op het oppervlak van het gietstuk.

- Korsten: Korsten zijn kleine, ruwe uitsteeksels die zich kunnen vormen op het oppervlak van het gietstuk. Ze worden vaak veroorzaakt door vreemde materialen die tijdens het gietproces in de mal vast komen te zitten.

- Mislukkingen: Misruns zijn defecten die optreden wanneer het gesmolten metaal de mal niet volledig vult tijdens het gietproces, wat resulteert in onvolledige of vervormde onderdelen.

- Flash: Flash is een dun laagje overtollig metaal dat zich kan vormen langs de randen van het gietstuk of in de hoeken van de mal. Het wordt vaak veroorzaakt door een slechte passing tussen de twee helften van de mal.

In het algemeen kunnen oppervlaktedefecten bij aluminium spuitgietstukken worden veroorzaakt door verschillende factoren, waaronder de kwaliteit van de aluminiumlegering, de temperatuur van het gesmolten metaal en het ontwerp van de matrijs. Het is belangrijk om samen te werken met een leverancier die beschikt over robuuste kwaliteitscontroleprocessen om het risico op oppervlaktedefecten te minimaliseren.

Hoe oppervlaktedefecten op aluminium spuitgietstukken oplossen

Er zijn verschillende stappen die kunnen worden ondernomen om oppervlaktedefecten op aluminium spuitgietstukken op te lossen:

- Identificeer de hoofdoorzaak van het defect: Om oppervlaktedefecten bij aluminium spuitgietstukken effectief op te lossen, is het belangrijk om de hoofdoorzaak van het defect te identificeren. Dit kan betekenen dat het gietproces, de gebruikte aluminiumlegering en het ontwerp van de matrijs moeten worden geanalyseerd.

- Het proces of de materialen wijzigen: Als de hoofdoorzaak van het defect geïdentificeerd is, kan het nodig zijn om het gietproces of de gebruikte materialen aan te passen om het defect te elimineren. Als het defect bijvoorbeeld wordt veroorzaakt door een probleem met de aluminiumlegering, kan het nodig zijn om over te schakelen op een andere legering.

- Het defect repareren: In sommige gevallen is het mogelijk om oppervlaktedefecten aan aluminium gietstukken te repareren met technieken zoals slijpen, plamuren of polijsten. Het is echter belangrijk om in gedachten te houden dat deze technieken niet altijd effectief zijn en het gietstuk mogelijk niet zijn oorspronkelijke sterkte en uiterlijk teruggeven.

- Inspecteer en test het gietstuk: Zodra het defect is verholpen, is het belangrijk om het gietstuk zorgvuldig te inspecteren en te testen om er zeker van te zijn dat het defect volledig is verholpen. Dit kan een visuele inspectie, dimensionale meting en mechanische testen inhouden.

In het algemeen vereist het oplossen van oppervlaktedefecten bij aluminium spuitgietstukken een grondig begrip van de hoofdoorzaak van het defect en de bereidheid om de nodige wijzigingen aan te brengen in het proces of de gebruikte materialen. Het is belangrijk om samen te werken met een leverancier die de expertise en ervaring heeft om oppervlaktedefecten bij aluminium spuitgietstukken te identificeren en op te lossen.

Wanneer je een leverancier van gietstukken van aluminium in China kiest, is het belangrijk om je onderzoek te doen en de mogelijkheden en reputatie van het bedrijf zorgvuldig te overwegen. Hier zijn een paar stappen die je kunt volgen om een betrouwbare leverancier te kiezen:

- Onderzoek de geschiedenis en ervaring van het bedrijf: Zoek een leverancier met een staat van dienst in het produceren van aluminium gietstukken en componenten van hoge kwaliteit. Het kan nuttig zijn om beoordelingen te lezen en om referenties van andere klanten te vragen.

- Kijk naar de mogelijkheden van het bedrijf: Zoek een leverancier met de nodige apparatuur en expertise om de onderdelen en componenten te produceren die je nodig hebt. Vraag zeker naar hun mogelijkheden op het vlak van grootte, gewicht en complexiteit van de onderdelen die ze kunnen produceren.

- Controleer de kwaliteitscontroleprocessen van het bedrijf: Het is belangrijk om te werken met een leverancier die beschikt over robuuste kwaliteitscontroleprocessen om ervoor te zorgen dat de onderdelen en componenten die ze produceren voldoen aan uw specificaties. Vraag naar hun test- en inspectieprocedures en overweeg een bezoek aan hun fabriek om hun processen uit de eerste hand te zien.

- Kijk naar de klantenservice en communicatie van het bedrijf: Zoek een leverancier die snel reageert en communicatief is, en die bereid is met je samen te werken om je tevredenheid te garanderen.

- Kijk naar de prijzen en levertijden van het bedrijf: Het is belangrijk om een leverancier te vinden die aan je budget en leveringsvereisten kan voldoen. Vraag naar hun prijzen en leveringsvoorwaarden en vergelijk ze met andere leveranciers om er zeker van te zijn dat je een concurrerende aanbieding krijgt.

Over het algemeen vereist het kiezen van een betrouwbare leverancier van gietaluminium in China zorgvuldig onderzoek en zorgvuldigheid. Door deze stappen te volgen, kun je ervoor zorgen dat je een leverancier vindt die aan je behoeften kan voldoen en onderdelen en componenten van hoge kwaliteit levert.

Bij het spuitgieten van aluminium wordt de mal meestal gemaakt van een materiaal met een hoge sterkte dat bestand is tegen de hoge druk en temperaturen die bij het proces komen kijken. Enkele veelgebruikte materialen die worden gebruikt als mal voor het gieten van aluminium matrijzen zijn:

- Staal: Staal is een sterk en duurzaam materiaal dat vaak wordt gebruikt als mal voor aluminium spuitgietmatrijzen. Het is bestand tegen de hoge druk en temperaturen die bij het proces komen kijken en is ook bestand tegen slijtage en corrosie.

- Aluminium: Aluminium is een lichtgewicht en relatief sterk materiaal dat soms wordt gebruikt als mal voor aluminium spuitgietwerk. Het is bestand tegen de hoge temperaturen die bij het proces komen kijken, maar het is misschien niet zo duurzaam als staal in omgevingen met een hoge productie.

- Koper: Koper is een sterk en geleidend materiaal dat soms wordt gebruikt als mal voor aluminium spuitgietwerk. Het is bestand tegen de hoge temperaturen in het proces en kan ook effectief warmte afvoeren.

- Grafiet: Grafiet is een lichtgewicht en geleidend materiaal dat soms wordt gebruikt als mal voor aluminium spuitgietwerk. Het is bestand tegen de hoge temperaturen van het proces en kan ook effectief warmte afvoeren.

Uiteindelijk zal het beste materiaal voor een matrijs in aluminium spuitgietwerk afhangen van de specifieke vereisten van de toepassing. Factoren om te overwegen zijn onder andere de sterkte en duurzaamheid van het materiaal, het vermogen om hoge temperaturen te weerstaan en de weerstand tegen slijtage en corrosie.