Hogedrukgieten (HPDC) is een van de meest gebruikte metaalgietprocessen in de huidige productie. Fabrikanten kiezen voor HPDC omdat het de productie mogelijk maakt van complexe metalen onderdelen die zowel hoge precisie en snelle productiesnelheden bereiken als superieure maatnauwkeurigheid en gladde afwerking. Met HPDC kunnen de auto- en luchtvaartindustrie en de productie van elektronicacomponenten en consumentengoederen lichtgewicht duurzame onderdelen maken voor toepassingen als motoren en behuizingen, structurele elementen en mechanische assemblages. Het productieproces van hogedrukgietwerk kent vele risico's die aanzienlijke defecten veroorzaken die de productkwaliteit verlagen, de levensduur verkorten en de prestaties in gevaar brengen. Verschillende defecten ontstaan door een onjuist matrijsontwerp, turbulente stroming van gesmolten metaal, ingesloten gassen, inconsistente koelsnelheden en thermische stress tijdens het productieproces. HPDC-technologie heeft te maken met zeven primaire defecten, waaronder poreusheid, koudsluiting, krimpfouten, vlamvorming, oppervlaktedefecten, misruns, matrijserosie en solderen. Deze soorten fabricagefouten veroorzaken een verslechtering van de sterkte van het materiaal, onregelmatige afmetingen en ongewenste visuele effecten die kunnen leiden tot defecten aan onderdelen. Fabrikanten bestrijden productieproblemen door het optimaliseren van procesparameters en betere ondermijningsmethoden in combinatie met gecontroleerde temperatuursystemen en gietprocedures met vacuümondersteuning. Real-time bewaking en simulatiesoftware zijn geavanceerde methoden voor kwaliteitscontrole die het spuitgietproces efficiënter en betrouwbaarder maken.

Dit artikel biedt een uitgebreide analyse van standaard fabricageproblemen tijdens hogedruk spuitgieten technologie met uitleg over de hoofdoorzaken en oplossingsstrategieën om deze defecten te verminderen. Alleen door deze uitdagingen te begrijpen en best practices toe te passen, kunnen fabrikanten de kwaliteit, levensduur en natuurlijk de prestaties van hun spuitgietonderdelen verbeteren en tegelijkertijd verspilling en productiekosten beperken. Bekwaamheid in deze fabricagefouten zal spuitgietingenieurs, productiemanagers en kwaliteitscontrolespecialisten helpen om hun processen te optimaliseren voor de beste spuitgietresultaten.

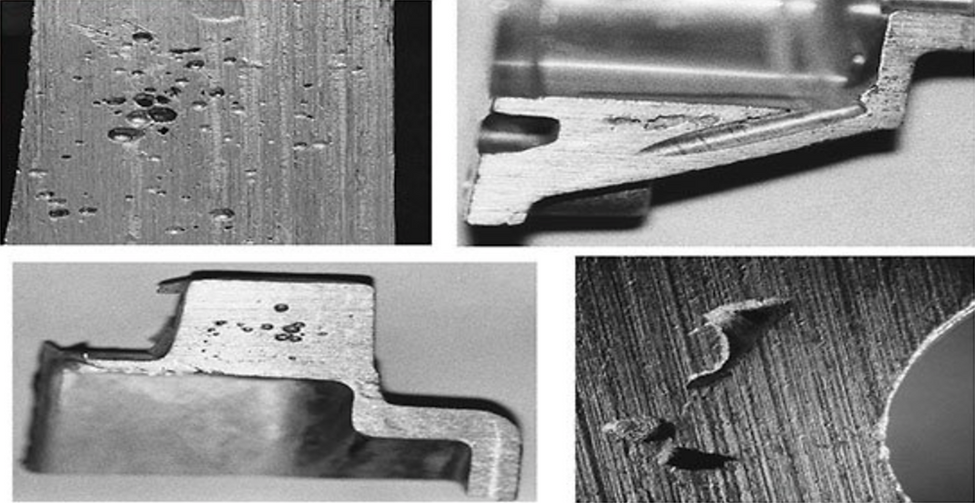

1. Poreusheid

Poreusheid wordt gedefinieerd als kleine gaatjes of gasinsluitingen in de metaalmatrix en beïnvloedt daardoor de mechanische eigenschappen, vermindert de sterkte, laat lucht en gassen door de structuur stromen en leidt tot zichtbare oppervlaktedefecten in gestanste producten.

Oorzaken:

- Gasvormige inhoud die aanwezig is in materialen voor het gieten.

- Overmatige turbulentie in de stroom gesmolten metaal.

- Slechte ontluchting en onjuist ontwerp van de mal.

- Snelle stolling die krimpporeusheid veroorzaakt.

- Verontreiniging van het gesmolten metaal.

- Onvoldoende druk waardoor het metaal niet gelijkmatig stroomt.

Preventie en oplossingen:

- Zorg voor een goede gasafvoer door het ontwerp van afsluitingen en ontluchtingen.

- Vertraag de injectiesnelheid om de gladheid van het metaal dat de holte ingaat te verbeteren.

- Het probleem van luchtinsluiting moet worden opgelost met de vacuümgestuurde spuitgiettechniek.

- Zorg ervoor dat het gesmolten metaal voldoende ontgast is voordat het wordt geïnjecteerd.

- Regel de afkoelsnelheid om het probleem van scheuren en de vorming van andere stollingsdefecten op te lossen.

- Controleer en reinig matrijsoppervlakken vaak om de kans op poreusheid door verontreinigingen te verkleinen.

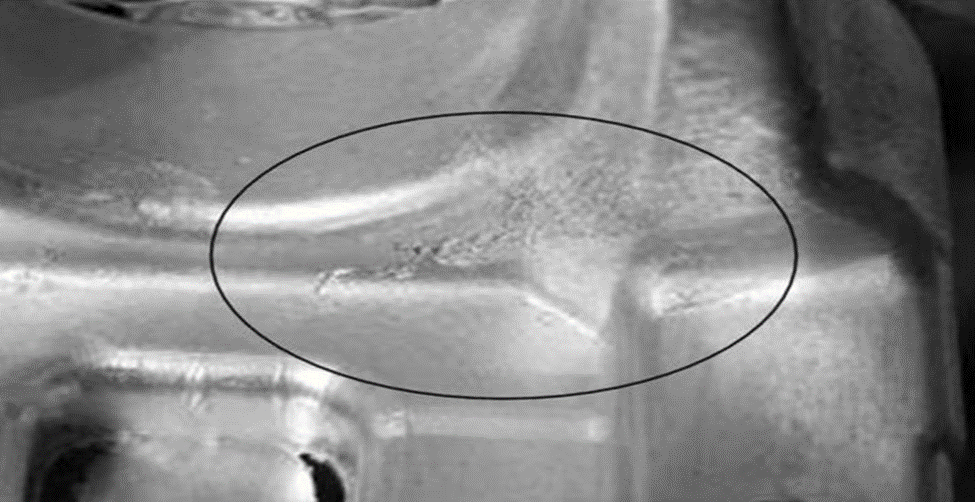

2. Koud Gesloten

Een koude sluiting ontstaat wanneer twee stromen gesmolten metaal niet goed samensmelten en zwakke hechtingsgebieden of zichtbare naden in het gietstuk vormen. Dit defect vermindert niet alleen de mechanische sterkte, maar verhoogt ook het risico op breuken en heeft een negatieve invloed op de duurzaamheid en het uiterlijk van het onderdeel.

Oorzaken:

- Lage temperatuur gesmolten metaal.

- Het wordt gekenmerkt door een lage injectiesnelheid, wat over het algemeen leidt tot voortijdig stollen.

- Slecht matrijsontwerp met onvoldoende stromingskanalen.

- Het kan overmatige oxidatie veroorzaken die oppervlaktefilms vormt die een goede samensmelting verhinderen.

- Inconsistente metaalstroom door slecht ontwerp van het gatesysteem.

Preventie en oplossingen:

- Ook moet de meest optimale temperatuur voor het gieten van metaal worden aangehouden om een goede vloeibaarheid te garanderen.

- Verhoog de injectiesnelheid om het vullen te voltooien en er een enkel stuk van te maken.

- Elimineer onnodige stroombarrières in het matrijsontwerp zodat het metaal zonder problemen kan bewegen.

- Opsporen en oplossen van stromingsproblemen vóór de productie met behulp van thermische analyse-instrumenten.

- De juiste ontluchtingstechnieken moeten worden toegepast om luchtinsluiting te voorkomen, die vaak de defecten bij koud sluiten verergert.

3. Krimp Defecten

Krimpgebreken ontstaan door het krimpen van metaal tijdens het afkoelen, wat leidt tot interne holtes die de structurele integriteit van het gietstuk aantasten. Als gevolg daarvan verminderen deze defecten de mechanische sterkte van het eindproduct, veroorzaken ze potentiële uitval onder spanning en veroorzaken ze een slechte oppervlaktekwaliteit, waardoor ze zowel de functionaliteit als de esthetiek van de eindproducten aantasten.

Oorzaken:

- Onjuiste metaaltoevoer tijdens stollen

- Koelsnelheden zijn ongelijkmatig door onjuist matrijsontwerp

- Hoge metaalkrimp door de samenstelling van de legering

- Snelle afkoeling veroorzaakt plaatselijke contractie

- Onvoldoende druk tijdens de stollingsfase

Preventie en oplossingen:

- Pas de mal aan voor gelijkmatige koeling en juiste toevoer van gesmolten metaal.

- Gebruik legeringen met een lagere krimpneiging en met betere stollingseigenschappen.

- Het wordt gebruikt om de drukinstellingen tijdens het stollen te optimaliseren om krimpleemtes op te vullen en te minimaliseren.

- Gebruik gecontroleerde afkoelmethodes om een balans te vinden in de stolsnelheden en de thermische spanning te verlagen.

- Real-time monitoring- en simulatietools implementeren voor het voorspellen en voorkomen van defecten in krimp.

4. Flitsvorming

Overtollige dunne metaallagen die gevormd worden bij de deellijn of matrijzenspleet als gevolg van het ontsnappen van metaal onder hoge druk, worden flash genoemd. Hoewel flash na het gieten kan worden weggesneden, leidt overmatige flash tot meer materiaalverspilling, slijtage van gereedschap en bijbehorende productiekosten en verlaagt dus de algehele efficiëntie van het spuitgietproces.

Oorzaken:

- Een te hoge injectiedruk zorgt ervoor dat het gesmolten metaal in de matrijsspleten wordt geperst.

- Versleten matrijs of door onjuiste vergrendeling van de matrijs waardoor lekkage kan optreden.

- Wanneer er onvoldoende klemkracht is, waardoor de matrijs loskomt tijdens het inspuiten.

- Ze zullen slecht liggen met gaten waar metaal uit kan lekken.

- Onduidelijke regeling van de metaalstroom door smering van de matrijs

Preventie en oplossingen:

- De juiste klemkracht moet worden gehandhaafd om het loslaten van de matrijs en de vorming van vlammen te voorkomen.

- Inspecteer en vervang versleten matrijzen regelmatig voor een goede afdichting.

- Zorg voor de optimale instellingen voor de druk, zodat de vulling wordt gevuld en gevuld met minimale flash.

- Om onbedoelde openingen en metaallekkage te voorkomen, moet de uitlijning van de matrijs worden verbeterd.

- Maak gebruik van nauwkeurige smeringstechnieken om de metaalstroom te controleren en overmatig ontsnappen van metaal te beperken.

5. Inspectie van oppervlaktegebreken (blaren, barsten en rimpels)

Een verscheidenheid aan oppervlaktedefecten, blaren, scheuren en rimpels, verminderen het visuele uiterlijk en de mechanische sterkte van het gietstuk en moeten worden voorkomen en geëlimineerd. Het veroorzaakt lasdefecten die de duurzaamheid van het product verminderen, het afkeurpercentage verhogen en ervoor zorgen dat het product slecht hecht na behandelingen na het gieten, zoals verven of coaten.

Oorzaken:

- De lucht die tijdens het gieten in het vloeibare plastic zit.

- Ook zijn er thermische spanningen en onregelmatigheden in het oppervlak door niet-uniforme koelsnelheden.

- Oververhitting of slecht gecontroleerde temperatuur tijdens het stollen.

- Of de metaalonzuiverheden of insluitsels die het gietoppervlak kunnen aantasten

- Een slechte smering van de matrijs veroorzaakte een ongelijkmatige metaalstroom en imperfectie van het oppervlak.

Preventie en oplossingen:

- Goed ontgassen van gesmolten metaal om ingesloten gassen te voorkomen voor het gieten.

- Controleer het stollen en voorkom thermische stress door uniforme koeltechnieken te gebruiken.

- De temperatuurregeling van de matrijs moet geoptimaliseerd worden om oververhitting en ongelijkmatige koeling te voorkomen.

- Het creëren van een strenge controle van de kwaliteit, zodat alle onzuiverheden vóór het gieten kunnen worden opgespoord.

- Coatings en smeermiddelen aanbrengen voor matrijzen op basis van oppervlaktekwaliteit en het verminderen van defecten.

6. Insluitsels en verontreiniging

Ongewenste vreemde deeltjes, zoals slak, oxidelaagjes, vuil of andere onzuiverheden, die worden ingesloten in het uiteindelijke gietstuk, zorgen voor slechte mechanische eigenschappen, zwakke structurele integriteit en oppervlaktedefecten en worden insluitsels genoemd. De aanwezigheid van deze verontreinigingen kan de prestaties en duurzaamheid van spuitgietonderdelen verminderen, zodat ze niet geschikt zijn voor toepassingen met hoge precisie.

Oorzaken:

- Vervuilde grondstoffen bestaan bijvoorbeeld uit ongewenste onzuiverheden.

- Vreemde deeltjes in een gesmolten metaal kunnen daardoor niet goed worden gefilterd

- Door langdurige blootstelling aan lucht tijdens het smelten of gieten van metaal

- Omvat inefficiënte metaalbehandelingspraktijken die op hun beurt leiden tot meer slakvorming

- Onvoldoende smering van de matrijs houdt in dat er vreemde stoffen in het gesmolten metaal terechtkomen.

Preventie en oplossingen:

- Hoogwaardige grondstoffen moeten goed en zonder verontreinigingen worden geraffineerd.

- Effectieve filtratiesystemen opzetten om slak, oxiden en andere onzuiverheden uit gesmolten metaal te verwijderen voor het injecteren.

- Zorg voor een gecontroleerde omgang met gesmolten metaal en gebruik, waar van toepassing, afscherming met inert gas om oxidatie te beperken.

- Reinig en onderhoud gietapparatuur regelmatig om verontreiniging door restmateriaal te voorkomen.

- Gebruik de juiste smering van de matrijs om ervoor te zorgen dat er zich geen vreemde materialen ophopen in de matrijsholte.

7. Mislopen en onvolledig vullen

Er is sprake van een misrun wanneer de matrijsholte te kort wordt opgevuld, wat leidt tot ontbrekende delen, dunne wanden en zwakke punten in het uiteindelijke onderdeel. Dit heeft negatieve gevolgen voor de structurele integriteit en functionaliteit van het onderdeel en is op die manier ongeschikt voor prestatietoepassingen.

Oorzaken:

- Bij lage injectiesnelheid of druk, de matrijs niet volledig bedekkend

- Koude matrijsoppervlakken die metaalstroming en voortijdige stolling voorkomen

- Veroorzaakt onvoldoende volume gesmolten metaal, wat leidt tot onvoldoende vulling van de caviteit

- Door slecht gating- en runnerontwerp, die een ongelijke verdeling van gesmolten metaal veroorzaken

- Overmatige turbulentie produceert luchtzakken die de metaalstroom blokkeren

Preventie en oplossingen:

- Verhoog de temperatuur van het metaal om het vloeibaar te maken en voortijdige stolling te voorkomen.

- Bovendien moet de holtevulling worden geoptimaliseerd door de injectiedruk en -snelheid goed in te stellen.

- Handhaaf de juiste werktemperatuur van matrijzen en voorkom dat ze voortijdig afkoelen.

- Verbeter het gated en runner ontwerp om een soepele en gelijkmatige metaaldistributie te bevorderen.

- Simuleer de metaalstroom en mogelijke uitloopfouten met simulatiesoftware voor de productie.

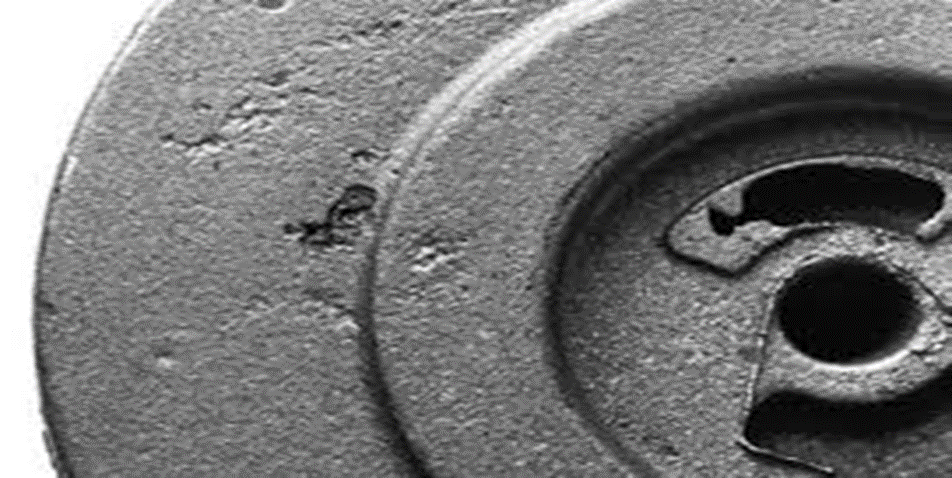

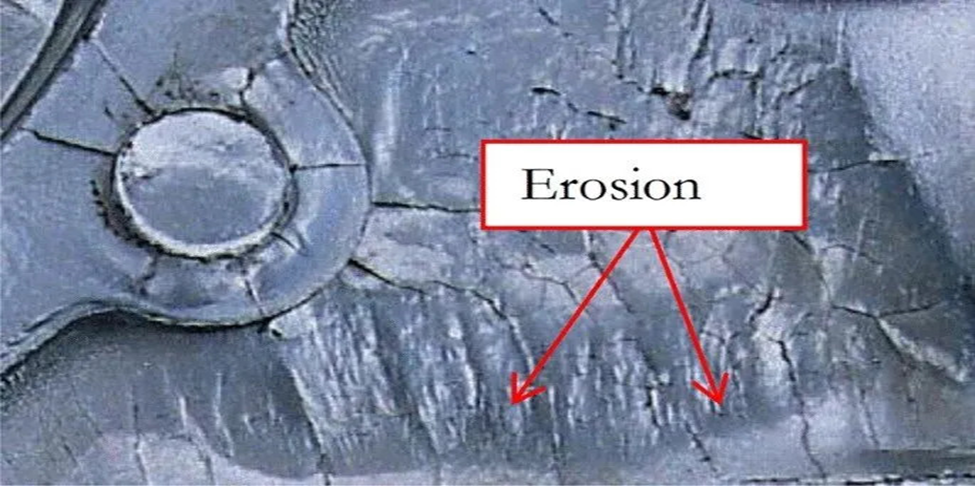

8. Erosie en slijtage van matrijzen

Matrijsslijtage door gesmolten erosie is het verlies van de matrijsoppervlakken doordat het hogesnelheidsmetaal voortdurend de oppervlakken van de matrijsonderdelen slijt tot de vereiste afmetingen zijn bereikt, wat resulteert in een slechte oppervlakteafwerking en een korte levensduur van het matrijsgereedschap. Als dit defect optreedt, moeten matrijzen vaak worden vervangen, waardoor de productiekosten toenemen en de gietkwaliteit afneemt.

Oorzaken:

- Het wordt ook herhaaldelijk blootgesteld aan gesmolten metaal van hoge temperatuur, wat geleidelijke slijtage veroorzaakt.

- Matrijsmaterialen van relatief slechte kwaliteit met een slechte weerstand tegen zowel thermische als mechanische belasting

- Overmatige thermische cycli kunnen leiden tot scheuren in het materiaal door vermoeiing.

- Dit leidt tot materiaaldegradatie bij hoge injectie.

- Weinig smering? Meer wrijving en meer slijtage.

Preventie en oplossingen:

- Een daarvan is het gebruik van hittebestendige matrijsmaterialen van hoge kwaliteit die duurzamer zijn.

- Beschermende oppervlaktecoatings, zoals nitreren of keramische coatings, kunnen worden aangebracht om de levensduur van de matrijs te verlengen.

- Er moeten gecontroleerde koelmethoden worden geïmplementeerd om de thermische stress en voortijdige slijtage te verminderen.

- Een balans vinden tussen snelheid en druk met minimale belasting van de matrijs.

- Inspecteer matten regelmatig en onderhoud ze om erosie zo snel mogelijk op te sporen en aan te pakken.

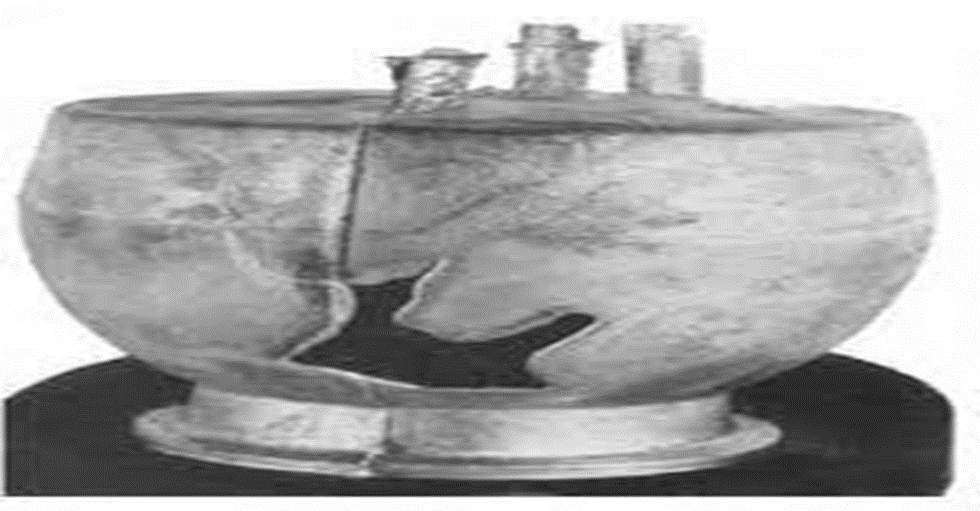

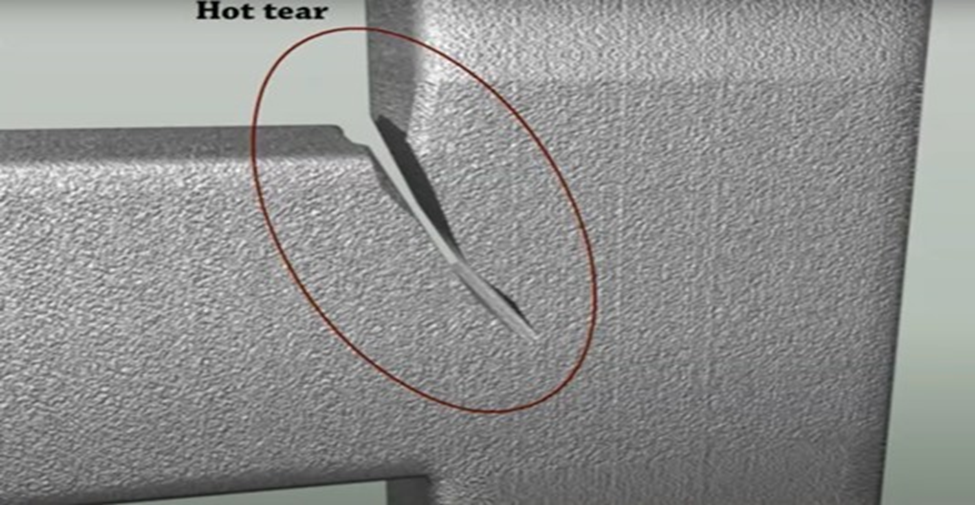

9. Heet kraken

Scheuren die ontstaan tijdens de halfvaste toestand van het metaal, door hoge thermische spanning en overmatige krimp, staan bekend als warmscheuren. Deze scheuren tasten de mechanische integriteit van het gietstuk aan, waardoor de kans op bezwijken van het gietstuk toeneemt op de plaats waar de scheuren zich onder spanning of belasting bevinden.

Oorzaken:

- Onbetrouwbare koelsnelheden in de matrijs, met stresspunten op specifieke plaatsen als gevolg

- Het heeft een hoge gevoeligheid voor thermische spanning en scheuren in de samenstelling van de legering.

- Veroorzaakt ook overmatige restspanning gevormd tijdens snelle stolling een beperking op metaalsamentrekking

- Als het matrijsontwerp slecht is, dan zullen er temperatuurvariaties optreden in het gietstuk.

- De druk tijdens het stollen was te klein om te voorkomen dat scheuren zich zouden voortplanten.

Preventie en oplossingen:

- Het gaat ook om het optimaliseren van de koelsnelheden voor een gelijkmatige stolling en het minimaliseren van thermische stress.

- Verhoog de scheurvastheid van legeringen door het juiste gebruik van legeringen met een betere korrelstructuur.

- Gebruik van spanningverlichtende technieken na het gieten, dat wil zeggen gecontroleerde warmtebehandeling.

- Ontwerp matrijzen met minder temperatuurverschil.

- Zorg voor de juiste druk tijdens het stollen van metaal, zodat het vloeit en er geen scheuren ontstaan.

10. Solderen

Het gesmolten metaal hecht zich aan het oppervlak van de matrijs, wat moeilijk te verwijderen is bij het gieten. Dit veroorzaakt oppervlaktedefecten, slijtage van de matrijs en langdurige productiestilstand. Maatonnauwkeurigheden en een slechte oppervlakteafwerking worden ook veroorzaakt door dit defect, omdat de algehele kwaliteit van het eindproduct eronder lijdt.

Oorzaken:

- Toename van metaalhechting in de legering door hoog aluminiumgehalte

- Te hoge matrijstemperaturen, zodat het metaal aan het matrijsoppervlak hecht

- Onvoldoende bescherming tegen vastplakken door slechte smering van de matrijs

- Onvoldoende koeling zorgt ervoor dat het gesmolten metaal te lang in contact blijft met de matrijs - Verkalkte of beschadigde bovenoppervlakken van de matrijs die het vastkleven van metaal bevorderen.

Preventie en oplossingen:

- Er worden altijd hoogwaardige smeermiddelen gebruikt om het vastkleven van metaal te voorkomen.

- Hiermee kan de matrijstemperatuur worden geregeld in het optimale bereik als de warme hechting te sterk is.

- Verminder de metaaladhesie door geschikte matrijscoatings te gebruiken, bijvoorbeeld keramische of nitridelagen.

- Om de contacttijd tussen metaal en matrijs te verkorten en de efficiëntie van het koelsysteem te verbeteren.

- Inspecteer en polijst de matrijsoppervlakken regelmatig om een niet-klevende, gladde oppervlakteafwerking te verkrijgen.

Conclusie

De hoge druk spuitgieten is een krachtig productieproces dat complexe metalen onderdelen maakt met een hoge nauwkeurigheid en maximale efficiëntie. Er ontstaan echter verschillende soorten defecten door onjuiste procesparameters, materiaalproblemen en/of matrijsontwerpfouten. Fabrikanten kunnen preventieve maatregelen nemen, zoals een optimale procesbeheersing van de matrijs, de juiste materiaalkeuze, etc., nadat ze deze gebruikelijke fabricagefouten hebben begrepen.

Een bedrijf kan de productkwaliteit verbeteren, de productiekosten verlagen en een hogere productie-efficiëntie bereiken bij spuitgietprocessen door de nadruk te leggen op voortdurende procesverbetering en defectpreventiestrategieën.

Veelgestelde vragen (FAQ's)

1. Wat zijn de belangrijkste redenen voor defecten bij hogedrukgieten?

De belangrijkste oorzaken van defecten bij hogedrukgieten zijn een verkeerd matrijsontwerp, slechte metaalstroming, ingesloten gas, hoge thermische spanning, ongelijke koeling en verontreinigde grondstoffen. Deze defecten kunnen worden verminderd door optimalisatie van de procesparameters en door het gebruik van kwaliteitscontrolemaatregelen.

2. Welke rol speelt porositeit bij de prestaties van spuitgietonderdelen?

De aanwezigheid van porositeit verzwakt de structurele integriteit van spuitgegoten componenten, vermindert de sterkte en veroorzaakt luchtlekken in drukdichte componenten en anesthetische onvolkomenheden. Porositeit kan geminimaliseerd worden door goed te ontgassen, geoptimaliseerde gietsystemen en gieten met vacuümondersteuning.

3. Hoe kunnen koude sluitingen worden vermeden bij spuitgieten?

De juiste metaalgiettemperatuur, hogere injectiesnelheden, een geoptimaliseerd matrijsontwerp om de metaalstroom vloeiend te laten verlopen en de toepassing van hulpmiddelen voor thermische analyse om mogelijke stromingsproblemen op te sporen, kunnen koudsluitingen helpen voorkomen.

4. Matrijserosie is een belangrijk probleem bij hogedrukgieten omdat?

Herhaalde blootstelling van gesmolten metaal op hoge temperatuur aan matrijzen veroorzaakt matrijserosie die de levensduur van de matrijzen verkort en de precisie van de gegoten onderdelen vermindert. De levensduur van matrijzen kan worden verlengd door het gebruik van hoogwaardige matrijsmaterialen, beschermende coatings en gecontroleerde matrijskoeling.

5. Wat maakt de kwaliteit en consistentie van spuitgietproducten beter?

Strenge kwaliteitscontroles, optimalisatie van procesparameters, controle van de matrijstemperatuur, het gebruik van hoogwaardige legeringen en de inspectie van matrijzen en machines worden periodiek uitgevoerd voor de gebruikelijke verbetering van de kwaliteit van het spuitgietproduct.