Een legering die veel wordt gebruikt in de productie- en gietindustrie is de zinklegering Zamak 5, die enkele unieke eigenschappen heeft. Dit komt door de grote sterkte, uitstekende duurzaamheid en grote corrosiebestendigheid die Zamak 5 biedt, waardoor het een ideaal materiaal is voor gebruik in spuitgietprocessen. Na extractie heeft Zamak 5 een extreem lage smelttemperatuur en uitstekende gietkarakteristieken, waardoor het een ideaal materiaal is voor de automobielindustrie en de consumentenproducten- en hardware-industrie. Deelnemers uit de industrie zullen de zekerheid hebben over de eigenschappen van de Zamak 5-legering, zoals de samenstelling en verschillende concrete toepassingen, om productiebeslissingen te nemen en het proces van operationele effectiviteit te optimaliseren.

Het artikel bespreekt de legering Zamak 5 aan de hand van de chemische samenstelling en de productie methoden naast temperatuurregeling en drukbehoud, en mechanische stofattributen op de industriële prestaties.

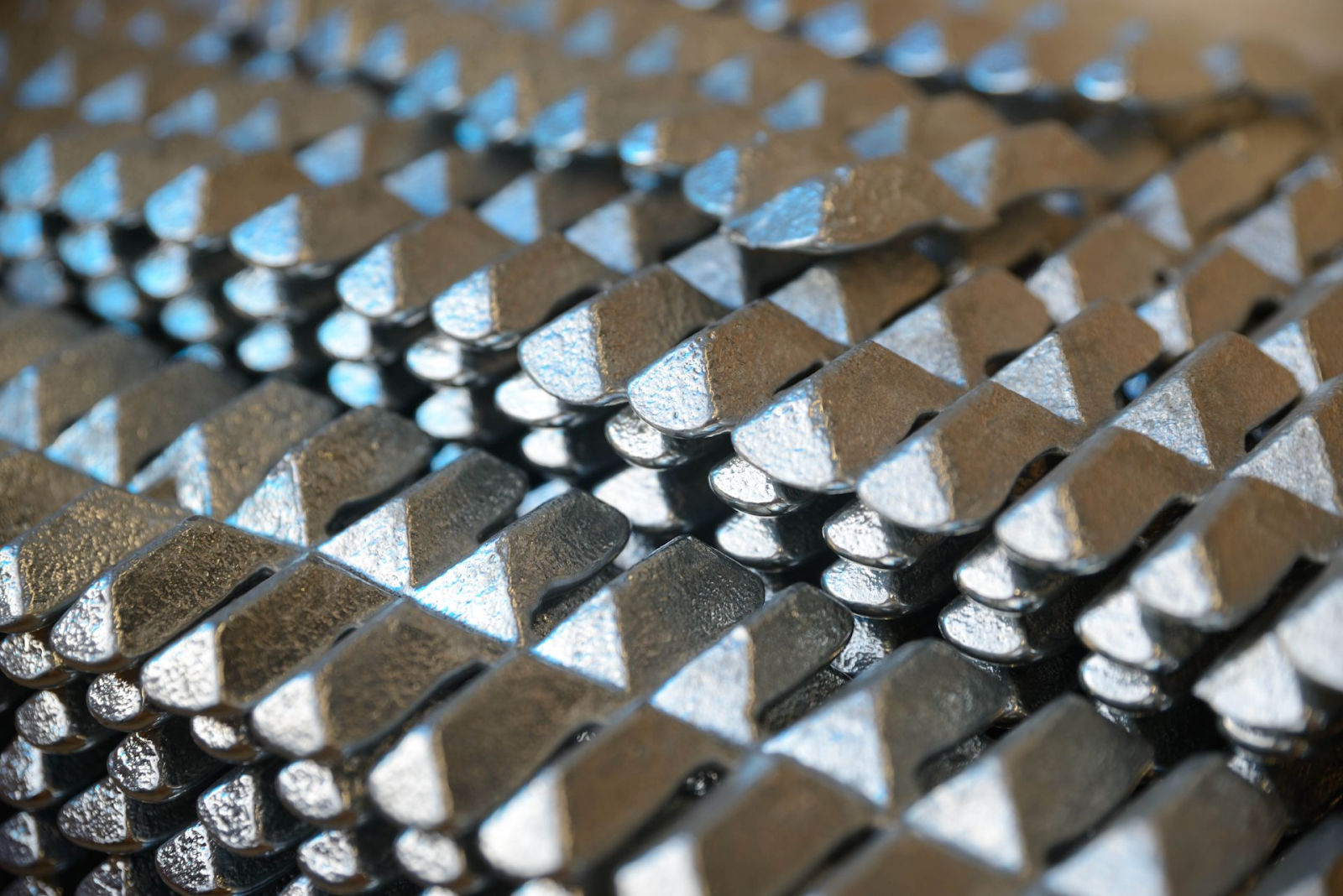

Zamak 5 Alloy Overzicht

Zamak 5 is een toonaangevende legering op basis van zink die in de industrie zink-aluminiumlegering wordt genoemd. Zamak 5 is chemisch samengesteld uit 3,5 tot 4,3 procent aluminium langs 0,03 tot 0,08 procent magnesium en 0,75 tot 1,25 procent koper. Het krijgt zijn superieure sterkte ook door de elementen die de fabrikant kan gebruiken om onderdelen met een hoge sterkte te maken voor gebruik in de auto- en luchtvaartindustrie en consumptiegoederen. De treksterkte, evenals de dichtheid van 6,7 g/cm³ en een relatief breed smeltpuntbereik van 380-385°C, zijn aanwezig in deze legering vanwege de goede duurzaamheid en precisie.

Samenstelling en eigenschappen van Zamak 5

Chemische samenstelling van Zamak 5

De mechanische eigenschappen van Zamak 5 worden verbeterd door er een zinklegering in te mengen met gecontroleerde percentages zink en aluminium, koper en magnesium.

Deze eigenschap van gemakkelijk smelten is een van de kwaliteiten die Zamak 5 tot een uitstekende spuitgietlegering maakt in vergelijking met 96-98% van de legering die ZINC is. Voor het bereiken van superieure resultaten is het van cruciaal belang om zinkmateriaal met een zuiverheid van 99,99% te gebruiken om verontreinigingen te vermijden die de sterkte en structurele integriteit van de legering zouden aantasten.

De stolling van Zamak 5-materiaal wordt verbeterd door de toevoeging van aluminium (3,5 tot 4,3%) omdat dit de microstructuur van de legering verbetert. De gebieden hebben een samenstelling die kenmerken van taaiheid en hardheid in de materiaalstructuur combineert. Zamak moest worden gemeten voor het exacte aluminiumgehalte om materiaalfouten zoals scheuren en brosheidsproblemen te voorkomen.

De aanwezigheid van magnesium tussen 0,03% en 0,08% in zamak 5 is omdat met dit element de corrosie van microscheurtjes in korrelgrenzen wordt geblokkeerd door onzuiverheden. Omdat deze toevoeging de legering vloeibaarder maakt, profiteert de matrijs ervan door betere vuleigenschappen te verkrijgen. Als magnesium wordt weggelaten, wordt het oppervlak van Zamak 5 defect en is het zeer moeilijk te bewerken.

Zamak 5 is grafiet gegoten en heeft een goede slijtvastheid en warmtebehandelingscapaciteit wanneer de hoeveelheid koper wordt toegevoegd aan 0,75 tot 1,25 procent, wat de kruipweerstand verbetert, wat geschikt is voor thermische variatietoepassingen. Omdat Zamak 5 bros wordt als de juiste grenzen worden overschreden, is de verhouding koper belangrijk.

Fysische eigenschappen van Zamak 5

Het gewicht van een Zamak 5-materiaal is 6,7 g/cm³ met een dichtheid tussen die van staal en groter dan die van aluminiumlegeringen. De gunstige verhouding tussen gewicht en sterkte maakt Zamak 5 geschikt voor veel constructies met sterke materialen met een laag gewicht.

Zamak 5 smelt tussen 380 en 385 graden Celsius, waardoor het exacte gieten van zamak 5 kosteneffectief is in vergelijking met aluminium.

Bij een gemiddelde temperatuur van 120 °C was de treksterkte van Zamak 5 330 MPa met een vloeigrens van 220 MPa en een rek van 7-10%, wat voldoet aan de eisen voor industrieel gebruik. Zamak 5 is sterk en flexibel omdat het een hoge vloeigrens heeft van 220 MPa en de maximale rek voor bijna bezwijken van 7-10%.

Mechanische eigenschappen van Zamak 5

Zamak 5 heeft een Brinell-hardheid van 91 HB die perfect het midden houdt tussen sterkte en oppervlaktehardheid, waardoor het een uitstekende combinatie is voor decoratieve handgrepen of andere onderdelen die bescherming tegen slijtage vereisen.

Schokbestendigheid:

De Charpy-impactsterkte van het materiaal bij kamertemperatuur is 53 J, terwijl deze bij -20 °C daalt tot 35 J. De legering heeft een hoge impactweerstand zodat het zich kan beschermen tegen mechanische spanningen en trillingen in dynamische krachtsomstandigheden.

Zamak 5 is bestand tegen een cyclische belasting van 100 MPa en overleeft zonder defecten tot 1 miljoen cycli. Zamak 5 presteert in de praktijk met betrouwbare stabiliteit onder continue belasting en is daarom geschikt voor de machineonderdelen en het wasmachineonderdeel.

Mechanische eigenschappen van de Zamak 5-legering

De onderstaande tabel toont de essentiële mechanische eigenschappen van de Zamak 5 aluminiumlegering.

| Eigendom | Waarde |

| Brinellhardheid | 91 HB |

| Uiteindelijke treksterkte | 328 MPa |

| Opbrengststerkte (0,2%) | 269 MPa |

| Afschuifsterkte | 262 MPa |

| Druksterkte | 600 MPa |

| Vermoeiingssterkte | 56,5 MPa |

| Slagsterkte | 65 J |

| Elasticiteitsmodulus | 96 GPa |

| Rek | 7% in 50mm |

De sterktewaarden van de Zamak-legering laten zien hoe het bestand is tegen stress en plaatsen het binnen andere materialen waar het kan worden gebruikt in veeleisende toepassingen. Zamak 5 biedt een superieure weerstand tegen vermoeiingsbelastingen en schokken, en is dus geschikt voor onderdelen die aan herhaalde krachtbelasting worden blootgesteld.

Fysische eigenschappen van de Zamak 5-legering

Door alle eigenschappen wordt het gedrag van Zamak 5 bepaald door de fysische eigenschappen.

| Eigendom | Waarde |

| Smeltbereik | 380-386°C |

| Dichtheid | 6,60 g/cm³ |

| Elektrische geleidbaarheid | 26% IACS |

| Thermische geleidbaarheid | 109 W/mK |

| Specifieke warmtecapaciteit | 419 J/kg-°C |

| Thermische uitzettingscoëfficiënt | 27,4 µm/m°K |

| Poisson's verhouding | 0.30 |

De combinatie van eigenschappen in Zamak 5 zorgt ervoor dat het goed presteert in verschillende omgevingen en voor toepassingsomstandigheden die geschikt zijn voor zowel thermische als elektrische geleiding. De juiste dichtheidskenmerken en thermische eigenschap maken Zamak 5 tot een must voor warmtegevoelige systemen en bezit ook goede elektrische eigenschappen, die zorgen voor een variatie in een gebruiksvorm van een elektrisch onderdeel.

Voordelen van de Zamak 5 Alloy

Ter vergelijking: Zamak 5 heeft superieure sterkte-eigenschappen bij een lager gewicht omdat de verhouding sterkte/gewicht 49 MPa bedraagt, wat meer is dan A380 aluminium. Dankzij de dominante eigenschap van een hoge sterkte bij een hoog gewicht kan Zamak 5 met succes worden gebruikt in verschillende industriële toepassingen in de auto- en luchtvaartsector.

Goede corrosiebestendigheid: De legering maakt Zamak 5 superieur aan corrosie onder andere zoute en vochtige omstandigheden, waarbij de legering perfecte voordelen biedt voor maritieme hardware en blootgestelde toepassingen. Zamak 5 is getest in het laboratorium en blootstelling aan zoutnevel gedurende meer dan 500 uur op het materiaal beschadigt het oppervlak niet.

Uitstekende gietbaarheid: Zamak 5 is bijzonder geschikt voor spuitgieten omdat het metaal vloeibaar genoeg is om gemakkelijk in complexe gietvormen te vloeien. De gietbaarheid van Zamak 5 wordt gebruikt door fabrikanten met een snelle en gemakkelijke postproductie, waarbij minimale en vooral waar variaties in geometrische afmetingen een functie niet zullen beïnvloeden.

Hoge vervormbaarheid: Zamak 5 kan koud worden gevormd met behulp van processen die succesvol zijn vanwege de taaiheid, variërend tussen 7% en 10%. Zamak 5 kan worden gebogen, gesmoord en geboord, waardoor Zamak 5 beter kan worden gemaakt omdat het veelzijdiger is.

Productieproces van Zamak 5

Het Proces van het Matrijzenafgietsel

Het materiaal Zamak 5 heeft een laag smeltpunt, wat betekent dat het materiaal niet kan worden geproduceerd op een macro-injectiematrijs, maar wel haalbaar is vanuit de matrijs met warme kamer. Het gesmolten metaal wordt onder hoge druk in de stalen mal gegoten om stukken met een kleine tolerantie en een fijn oppervlak te maken. De methode behaalt echter een uitstekend rendement, vooral als er grote hoeveelheden producten moeten worden gemaakt.

Procesparameters

De drie cruciale procesparameters zijn: een injectiedruk van 700 tot 1000 bar in combinatie met een matrijstemperatuur van 150 tot 200 °C en een koelsnelheid van 50 °C/s. De mechanische kwaliteit, die uitstekend is, moet zeer nauwkeurig worden gecontroleerd om de productdefecten op het laagste niveau te krijgen.

Bewerking en afwerking

Door zijn eigenschappen is Zamak 5 gemakkelijk beschikbaar voor nabewerkingsprocessen na het gieten. De hoge taaiheid van het product maakt exact draadsnijden en exact groeven aanbrengen mogelijk, evenals precieze galvanisatieprocedures en poedercoatingmethoden om de corrosiebescherming en esthetische kenmerken te verbeteren.

Verschillen tussen Zamak 5 en Zamak 3

Chemische samenstelling: Zamak 5 is niet Zamak 3 omdat het warmtetolerantie heeft door de toevoeging van koperelement en Zamak 3 heeft geen koper omdat het de beste giet- en vochtwerende bescherming biedt.

Mechanische eigenschappen: Zamak 5 heeft een grotere sterkte en hardheid, dus betere mechanische eigenschappen en is bruikbaarder in onderdelen die zwaarder worden belast dan Zamak 3.

Vergelijking tussen Zamak 5 en Zamak 3

| Eigendom | Zamak 5 | Zamak 3 |

| Chemische samenstelling | Zink (96-98%), aluminium (3,5-4,3%), magnesium (0,03-0,08%), koper (0,75-1,25%) | Zink (95-97%), aluminium (3,5-4,3%), magnesium (0,02-0,06%), koper (<0,1%) |

| Treksterkte | 330 MPa | 240 MPa |

| Opbrengststerkte | 220 MPa | 160 MPa |

| Rek | 7-10% | 10-15% |

| Hardheid | 91 HB (Brinell) | 80 HB (Brinell) |

| Dichtheid | 6,7 g/cm³ | 6,6 g/cm³ |

| Smeltpunt | 380-385°C | 380-385°C |

| Toepassingen | Auto, luchtvaart, consumptiegoederen, toepassingen met hoge sterkte | Speelgoed, decoratieve artikelen, toepassingen met weinig stress |

| Belangrijkste voordeel | Bestand tegen hoge temperaturen, slijtvast, sterker en duurzamer | Uitstekende gietbaarheid, corrosiebestendigheid in vochtige omgevingen |

| Nadeel | Minder taai, gevoeliger voor brosheid bij hogere temperaturen | Lagere temperatuur en stressbestendigheid |

Zamak 5 en Zamak 3 hebben parallelle chemische structuren, mechanische eigenschappen en gemeenschappelijke gebruikssituaties, en deze tabel toont ze op één plaats.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Zinklegering

Zamak 5 is een zink-aluminiumlegering die talrijke toepassingen kent vanwege de uitstekende sterkte-eigenschappen en veelzijdigheid. Deze legering in de industrie is algemeen bekend als Zamak 5, hoewel onder de AC41A onder ASTM-normen, en Z35531 onder het UNS classificatiesysteem. Zamak 5 is samengesteld op basis van primair zink gelegeerd met aluminium en koper om de mechanische eigenschappen te verbeteren, zoals sterkte, corrosiebestendigheid en hardheid. Zoals vermeld, zijn de fabricage-eigenschappen van toepassing op Zamak 5 in de staat waarin het zich bevindt, voor eventuele ontlaatprocessen of andere behandelingen. Omdat het zowel ingewikkelde, gedetailleerde onderdelen als onderdelen van hoge kwaliteit kan produceren, wordt de legering Zamak 5 gebruikt voor spuitgieten. Omdat het zowel economisch als betrouwbaar te gebruiken is, heeft Zamak 5 zijn positie verworven in auto- en elektronicaproducten en decoratieve artikelen.

Smeltpunt van Zamak 5

De smeltwaarden van de Zamak 5-legering liggen tussen 380°C en 386°C (716°F tot 727°F), wat lager is dan bij andere metalen. Het gebruik van Zamak 5, dat een lager dan gemiddelde smelttemperatuur heeft, speelt een belangrijke rol bij het spuitgieten omdat het gemakkelijk te gieten is bij lagere procestemperaturen. Het lage smelttraject van de legering helpt bij het gemakkelijker werken aan precisieproductie vanwege de vereiste snelle smelt- en stollingstijden bij het maken van ingewikkelde componenten. Zamak 5 heeft een laag smeltpunt, wat het gemakkelijk maakt voor de afwerkingsfabrikant om het te kiezen in talrijke autoproductie plus meubel- en consumptiegoederenproductie.

Young's Modulus van Zamak 5

De legering Zamak 5 heeft bepaalde technische eigenschappen. De elasticiteitsmodulus is ~96 Giga pascal (GPa). Deze waarde geeft de stijfheid van het materiaal aan, omdat het weergeeft hoeveel het materiaal bestand is tegen vervorming onder de toegepaste spanning. De gemiddelde stijfheid van Zamak 5 komt door de elasticiteitsmodulus van 96 GPa, dicht genoeg bij zowel de sterkte- als flexibiliteitsvereisten. Het materiaal heeft de sterkte waarvoor het is ontworpen en is nog steeds flexibel omdat de stijfheid op de gematigde schaal van 96 GPa (Giga pascal) de legering in staat stelt structurele integriteit te behouden tijdens mechanische toepassingen.

Gelijkwaardige materialen voor Zamak 5

Verschillende toepassingen vereisen verschillende stoffen, waarbij de specifieke zinklegering Zamak 5 bijzondere eigenschappen heeft, maar er bestaan ook andere gelijkwaardige materialen en aanvullende stoffen. Drie primaire alternatieve materialen om te gebruiken in plaats van Zamak 5 zijn Zamak 3 (ZnAl4Cu1), Zamak 2 en Zamak 13.

Zamak 3 (ZnAl4Cu1)

Een van de legeringen uit de Zamak-familie, Zamak 3 behoort tot de populairste soorten vanwege de vergelijkbare eigenschappen met Zamak 5. De zink-, aluminium- en koperstoffen waaraan deze legeringen hun kristalstructuur ontlenen. Zamak 3 wordt gebruikt als vervanger voor Zamak 5 omdat het minder koper bevat, dat verantwoordelijk is voor de zwakkere sterkte en corrosiebestendigheid.

Zink spuitgietwerk

Bovendien hebben Zamak 2 en Zamak 7 een goed gietvermogen waardoor ze geschikt zijn voor gebruik in productie die een hoge precisie en een hoge afwerkingskwaliteit vereisen, beide met zinkspuitgietlegeringen. Hoewel deze legeringen verschillende mechanische eigenschappen hebben, worden dezelfde productieprocessen gebruikt voor deze legeringen.

ALSi12

Als er een iets hogere sterkte bij hogere temperaturen nodig is, kunnen gebruikers de ALSi12 aluminium siliciumlegering vervangen door enkele alternatieve leveringen. Zamak 5 en ALSi12 hoeven niet dezelfde chemische samenstelling te hebben, omdat ze beide worden gebruikt bij de productie van giet- en spuitgietwerk.

ADC 12 (aluminiumlegering)

Wanneer een goede corrosiebestendigheid en gietbaarheid vereist is, kan de aluminiumlegering ADC 12 als gelijkwaardig materiaal worden gebruikt ter vervanging van sommige productietoepassingen. Aangezien Zamak 5 iets harder kan zijn, zijn prestatiecriteria de basis voor de selectie.

Op basis van de individuele mechanische eigenschappenbalans, verkregen uit treksterkte, corrosiebestendigheid en hardheid, wordt zo'n equivalent gekozen door productieteams.

Zamak 5 gietproces

Het gegoten Zamak 5 kan worden behouden en geoptimaliseerd in het eindproduct door verschillende stadia van de Zamak 5 gietprocedure. De belangrijkste Zamak 5 productiemethode is spuitgieten, waarbij Zamak 5 gesmolten metaal onder hoge druk in metalen mallen wordt gespoten. Het gieten van Zamak 5 bestaat uit verschillende opeenvolgende bewerkingen.

Voorbereiding van de mal:

De matrijs moet boven een bepaalde temperatuur worden verwarmd, zodat tijdens het injectieproces thermische schokken aan het monster worden voorkomen. Daarna laten we de stroom naar buiten lopen om ervoor te zorgen dat het gietoppervlak en de outputproductie altijd vrij zijn van defecten.

Smelten van de Zamak 5 Alloy:

Zamak 5 moet een temperatuur tussen 380-390°C (716-734°F) bereiken voordat het volledig vloeibaar wordt. De legering wordt in de oven verwarmd tot deze gespecificeerde temperatuur, waarna de legering vloeibaar wordt en kan worden geïnjecteerd.

Injectie van de gesmolten legering:

De Zamak 5-legering gaat na het smelten onder hoge druk van de vloeibare vorm naar de goed voorbereide vormholte. De injectiedrukken voor verschillende complexiteiten van onderdelen en hun grootte zijn 30-60 MPa, die door fabrikanten worden toegepast om te vormen.

Koeling en uitwerpen:

Als de mal vervolgens het gesmolten legeringsmateriaal ontvangt, begint het af te koelen en wordt het vast. Het wordt uit de mal gegoten wanneer het niet meer de juiste afkoeltemperatuur heeft. De duur van het afkoelen van de mal en de temperatuur kunnen worden geregeld om de kwaliteit van het uiteindelijke gietstuk te garanderen (vervorming voorkomen).

Afwerking:

Voor het uitwerpen van Zamak 5-onderdelen moeten ze verschillende afwerkingsprocedures doorlopen, waarbij de onderdelen worden bijgesneden en ook ontbraamd, gepolijst en ten slotte gecoat om aan de eindvereisten te voldoen.

Het Zamak 5 gietproces is efficiënt voor de productie van grote volumes, omdat het complexe voorwerpen kan maken met precieze tolerantievereisten. Een legering met een uitzonderlijke vloeibaarheid corrigeert het vullen van complexe matrijsholten, zodat de legering geschikt is voor de productie van fijne detailonderdelen in de auto- en hardware-industrie en elektronische apparaten voor consumenten.

Verschillende standaarden voor de Zamak 5 Alloy: Een wereldwijd perspectief

Zamak 5, de enigszins veelzijdige zinklegering, is over het algemeen bekend onder verschillende namen; deze identificaties zijn echter afkomstig van de specifieke standaard en het land van herkomst. Verschillende specificaties met betrekking tot Zamak 5 hebben verschillende tendensen die specifiek zijn voor regio's onder de productiemethode en de vorige benaming. Deze aanduidingen zijn erg belangrijk voor gebruikers van Zamak 5 omdat ze protocollen voor het bedrijf definiëren volgens de specificaties van de legering in verschillende marktsectoren en regionale normen. Alle wereldwijde standaarden en alternatieve benamingen van de Zamak 5 legering worden gepresenteerd in één aanzienlijk overzicht.

Wereldwijde namen en standaarden voor Zamak 5 Alloy

De volgende tabel geeft verschillende landenstandaarden en de manieren waarop de Zamak 5 legering wordt genoemd.

| Traditionele naam | Zamak 5 |

| Korte samenstelling Naam | ZnAl4Cu1 |

| ASTM | AC 41A |

| Gebruikelijke naam | Legering 5 |

| China | ZX03 |

| JIS (Japan) | Ingot type 1 (Ingot) ZDC1 (legering) |

| Korte Europese Benaming | ZL0410 (Ingot) ZP0410 (legering) |

| Duitsland DIN 1743-2 | Z420 |

| Frankrijk NFA 55-010 | Z-A4UI |

| UK BS 1004 | Legering B |

| UNS (Unified Numbering System) | Z35530 (Ingot) Z35531 (legering) |

Waarom zijn deze standaarden belangrijk?

Verschillende Zamak 5 legeringstandaarden werden aangenomen door de wereldwijde toepassing van een combinatie van regionale beïnvloede industriële praktijken en internationale communicatievereisten. Het (Zamak 5) betekent dat bedrijven die Zamak 5-materialen produceren en hun ingenieurs op de hoogte moeten zijn van regionale normen en benamingen van dat materiaal in het bijzonder om het juiste materiaal voor hun toepassing te selecteren. De normen zijn dwingende details van de chemische samenstelling van Zamak 5-legering, prestatienormen, om geschikte materialen te kiezen voor het gieten en machinale bewerkingen.

Voordelen van de Zamak 5 Alloy

Zamak 5 wordt voor heel wat toepassingen in de industrie gebruikt als een veelzijdige, robuuste zinklegering die heel wat nuttige eigenschappen biedt voor diverse productieprocessen. Zamak 5 heeft een drievoudige verbetering van de eigenschappen van superieure sterkte en grote taaiheid en beschermende eigenschappen die het geschikt maken voor overvloedige materiaaltoepassingen in consumentenapparatuur en industriële apparatuur. Dit zijn de fundamentele voordelen die de Zamak 5-legering de fabrikanten biedt.

1. Sterkte, duurzaamheid en veiligheid

De zinklegering Zamak 5 behoudt de uitstekende prestaties op het gebied van sterkte en hardheid. De legering is een sterke bron van krachtbestendigheid en daarom blijft het een sterke oplossing voor veeleisende toepassingen die zeer hoge spanningspercentages vereisen. Zamak 5 is belangrijk voor industrieën omdat het zeer fysiek bestendig is en tegelijkertijd voldoet aan absolute veiligheidsmaatregelen voor contactmomenten.

Zamak 5 biedt een veiligheidsvoordeel ten opzichte van sommige metalen, zoals magnesium, en ontsnapt aan brandgerelateerde problemen. Zamak 5 heeft een zeldzame eigenschap die het onderscheidt van andere gangbare materialen, omdat het nooit vocht opneemt en dus geen plasticachtige waterabsorptieproblemen veroorzaakt. Vanwege de veiligheid voor menselijk contact wordt Zamak 5 gebruikt bij de productie van cosmetische verpakkingen.

Dankzij de betrouwbaarheidskenmerken, die zowel fabrikanten als eindgebruikers beschermen, wordt Zamak 5 gekozen voor nieuwe technologische toepassingen.

2. Superieure kwaliteit in spuitgieten

Zamak 5 wordt gebruikt voor spuitgiettoepassingen omdat deze legering onderdelen van hoge kwaliteit zonder defecten kan produceren. Vanwege het vermogen om gladde, afgewerkte producten met minimale defecten te maken, produceert de Zamak 5-legering spuitgietstukken van hoge kwaliteit, waardoor een minimaal postproductieproces nodig is.

Zamak 5 heeft de eigenschappen van natuurlijk zam, waardoor exacte giettechnieken worden gebruikt om producten te maken die een hoge graad van perfectie hebben in het productieproces. Omdat Zamak 5 de eigenschappen heeft van geen formele afwerkingsfasen, kan het fabricageproces tijd en kosten besparen. De Zamak 5 onderdelen hebben een mooi uiterlijk omdat de ontwerpers ze naar eigen smaak kunnen verven of verchromen.

De eenvoudige afwerkingsmogelijkheden van Zamak 5 maken het bij uitstek geschikt voor producttoepassingen in die producten van huisdecoratie, huismeubeldetaillering en decoratieve verlichtingscomponenten. Zamak 5-onderdelen zijn bestand tegen aantasting dankzij het duurzame effect.

3. Verwerkt tot verschillende eindproducten

Zamak 5 heeft een superieur karakter voor productiewerk. Het feit dat de legering van nature buigzaam is, omdat zink kneedbaar is, zorgt ervoor dat het gemakkelijk kan worden gevormd voor verschillende bewerkingen tijdens de productie. Zamak 5 kan gemakkelijk werken met verschillende productiemethoden, zoals gieten, buigen, machinaal bewerken en klinken, om te voldoen aan de eisen van de productie.

Zamak 5 heeft eenvoudige verwerkingseigenschappen, waardoor het een essentieel accessoire is voor verschillende industrieën die baat hebben gehad bij het verlagen van de productiekosten en het behouden van een eenvoudig productieproces. Omdat dit de beste keuze is voor het assembleren van gesloten producten en gegoten handvatcomponenten, is het assemblageproces van Zamak 5-onderdelen minder inspannend.

4. Kosteneffectieve productie

Zamak 5 is een materiaal dat fabrikanten een uitzonderlijke betaalbaarheid biedt. Zamak 5 is zo goedkoop dat het goedkoper is dan andere legeringen en zeer kostenefficiënt wanneer het gegoten wordt. De redelijke kostenstructuur nodigt fabrikanten echter uit om superieure kostenefficiëntienormen te bereiken en de superieure eigenschappen halen de fabrikanten binnen.

Zamak 5 heeft een groot potentieel om gerecycled te worden en daarom is de mogelijkheid om het te recyclen een belangrijke factor om de productiekosten op lange termijn te verlagen. Zamak 5 items zijn herbruikbaar en leiden tot de productie van schroot dat teruggewonnen wordt, gebaseerd op het besparen van kosten en het minimaliseren van afval.

5. Milieuvriendelijke productiecyclus

De productie van Zamak 5 is grotendeels milieuvriendelijk. Zamak 5 vormt geen grote bedreiging voor het milieu omdat het een andere procedure gebruikt voor de productie dan gevaarlijke procedures voor sommige metalen. De productie van de legering vertoont geen schadelijke vervuiling omdat er geen bijproducten worden gevormd. Wat betreft milieuwetgeving is Zamak 5 een goede keuze en het biedt een bedrijf ook een milieuvriendelijke methode om aan de eigen regelgeving te voldoen.

Beperkingen van Zamak 5

Hoewel Zamak 5 veel gunstige punten heeft, moet het in het selectieproces eerst worden geselecteerd op basis van zijn vaste beperkingen.

Slechte weerstand tegen vocht

Als Zamak 5 in contact komt met natte omstandigheden, zal er oxidatie op het oppervlak ontstaan omdat het een zwakke weerstand tegen vocht vertoont. Fabrikanten van Zamak 5-producten moeten beschermende maatregelen nemen tegen overmatig vocht en als dat niet het geval is, moeten extra beschermende coatings worden aangebracht tegen afbraak.

Beperkte weerstand tegen hoge temperaturen

De thermische weerstand van Zamak 5 is middelmatig. Zamak 5 mag niet worden gebruikt voor toepassingen waar de temperatuur hoger is dan 80°C omdat de treksterkte dan zeer sterk afneemt, wat het risico op breuk of buiging verhoogt.

Niet ideaal voor lichtgewicht toepassingen

Het onderdeel dat wordt verkregen met Zamak 5 is zwaarder omdat het een grotere dichtheid heeft dan de concurrerende non-ferro legeringen. Het lichtgewicht element voor dergelijke toepassingen moet dan andere legeringsmaterialen in overweging nemen, omdat die de vereisten bepalen.

Corrosiebestendigheidsproblemen met andere metalen

Wanneer zink of tin met lood wordt gecombineerd om dit materiaal te maken, komt de duurzaamheid van Zamak 5 in het gedrang door de verminderde corrosieweerstand van de resulterende legering. Bij gebruik van Zamak 5 moet speciale aandacht worden besteed aan de materiaalcombinatie.

Inslageigenschappen bij lage temperaturen

In koude omgevingen wordt de effectsterkte van Zamak 5 aangetast op punten waar de temperatuur daalt tot extreem lage niveaus, vandaar dat het niet functioneel is in koude omstandigheden.

Waar gebruik je Zamak 5?

Zamak 5 wordt veel gebruikt in veel sectoren, waaronder de spuitgietindustrie. Zamak 5 blinkt uit tussen de twee uiteinden van het productiespectrum bij de productie van auto-elementen en decoratieve artikelen. Enkele veelvoorkomende toepassingen zijn:

Badkamer armaturen: Zamak 5 kan zichzelf beschermen tegen corrosie en wordt daarom veel gebruikt bij de productie van badkameraccessoires zoals kranen en handgrepen.

Vuurwapenonderdelen: De legering is zeer duurzaam en sterk en is daarom zeer geschikt voor het maken van onderdelen voor vuurwapens.

Speelgoed en verzamelobjecten: Vanwege het eenvoudige vormproces en de top-notch oppervlakteafwerking is Zamak 5 echter een populaire keuze voor het gieten van speelgoed en miniatuurartikelen en verzamelproducten.

Productie van sloten en beslag: Zamak 5 is overheersend in de verwerkende industrie voor de productie van sloten met handgrepen, knoppen en andere onderdelen voor hang- en sluitwerk dankzij de goede sterkte-eigenschappen en de gemakkelijke bewerkbaarheid van deze legering.

Elektronica en apparaten: Zamak 5 heeft duurzaamheidsaspecten en aantrekkelijke kwaliteiten, en huishoudelijke artikelen zoals blenders en nietmachines en plafondventilatoren en andere apparaten, waarderen Zamak 5.

Mechanische eigenschappen van de Zamak 5-legering

Legering Zamak 5 wordt bepaald door de structurele kwaliteiten om goed of slecht te werken in verschillende industriële bewerkingen. Legering Zamak 5 heeft treksterkte, samen met rek en hardheid en corrosiebestendigheid. De waarden worden kwantitatief veranderd als het gietproces anders is en de samenstelling van de metaallegering en de koelsnelheid worden veranderd.

Treksterkte: De Zamak 5-legering behoudt een treksterkte van 280-300 MPa, wat hoger is dan andere op zink gebaseerde legeringsmaterialen.

Opbrengststerkte: De Zamak 5-legering heeft een uitstekende weerstand tegen spanningsvervorming omdat de vloeigrens ongeveer 230 MPa is.

Rek: De Zamak 5-legering heeft een gemiddelde ductiliteitscirkel (tussen 3 en 6%) in de rek. De eigenschappen maken kleine vervormingen mogelijk die niet gepaard gaan met scheuren en daarom is het geschikt voor gebruik in flexibele systemen.

Hardheid: De hardheidswaarde van Zamak 5 is 90-120 HB (Brinell-hardheid), wat het materiaal geschikt maakt voor toepassingen die een relatief lage slijtvastheid vereisen.

Corrosiebestendigheid: Zelfs ten koste van een gemiddeld vochtgehalte en standaard chemische stoffen is de legering Zamak 5 zeer goed bestand tegen corrosie. Zamak 5 werkt goed als materiaal voor buiten- en auto-onderdelen.

Toepassingen van Zamak 5 Legering

Zamak 5 wordt gekozen voor de meest uiteenlopende industrieën omdat het goede gieteigenschappen combineert met sterke mechanische eigenschappen. De toepassingen zijn onder andere:

Auto-industrie: Zamak 5 is een essentieel materiaal voor het maken van fijne functionele onderdelen voor automotoren en behuizingen van voertuigbekleding en elektronische apparaten.

Hardware en beslag: Zulke materialen, zoals Zamak 5, worden gebruikt in de automobielsector omdat ze een hoge sterkte en duurzaamheid hebben en afgewerkt zijn met mooie producten.

Consumptiegoederen: De Zamak 5-legering is het materiaal dat producenten gebruiken vanwege de gunstige sterkte en corrosiebestendigheid en vanwege de vormbaarheid voor de productie van speelgoed en elektrische connectoren en huishoudelijke apparaten.

Elektronica: Zamak 5 geleidt elektriciteit goed, maakt goede mallen in complexe vormen en wordt gebruikt om behuizingen en omhulsels van elektronische apparaten te maken.

Voordelen van de Zamak 5 Alloy

Zamak 5 biedt verschillende belangrijke voordelen die het tot de voorkeurslegering van fabrikanten kunnen maken.

Kosteneffectiviteit: De kostprijs van Zamak 5 is een uitstekende optie omdat het een goede duurzaamheid en gemakkelijk gieten biedt tegen een eenvoudiger en goedkoper tarief dan andere metalen alternatieven.

Veelzijdigheid: De reden waarom Zamak 5 wordt gekozen om complexe, precieze onderdelen te maken, is dat het gemakkelijk is om ingewikkelde vormen te maken, zonder aanpassingen.

Afwerkkwaliteit: Omdat Zamak 5 uitstekende gladde oppervlakken produceert, is er behoefte aan afwerkingswerk van hoge kwaliteit, zodat fabrikanten een betere afwerkingskwaliteit kunnen krijgen.

Hoge verhouding sterkte/gewicht: Legering Zamak 5 is goed voor de auto-industrie en andere sectoren, omdat deze legering een hoge sterkte en lichtgewicht onafhankelijkheid biedt.

Uitdagingen en overwegingen bij het gebruik van Zamak 5

Ondanks het feit dat Zamak 5 legering een aantal voordelen heeft, zijn er een aantal kritische punten als het gaat om het gebruik ervan.

Temperatuurgevoeligheid: Zamak 5 heeft echter een thermisch gevoelig gedrag omdat de eigenschappen niet afnemen bij een verhoogde temperatuur onder 250°C (482°F). Onderdelen van Zamak 5 moeten tijdens hun nuttige levensduur beperkt worden tot omgevingen waar de temperatuur laag genoeg is om deze drempelwaarde niet te overschrijden.

Beperkingen bij machinale bewerking: Hoewel het gietproces voor Zamak 5 eenvoudig is, zorgt het materiaal voor problemen bij machinebewerkingen waarbij agressieve methoden worden gebruikt, omdat het materiaal de neiging heeft om zowel slijtage als vreten te veroorzaken. Om succesvolle resultaten te bereiken hebben technici goed gereedschap en de juiste technieken nodig.

Milieu-impact: Evaluatie van De goede corrosiebestendigheid van Zamak 5 moet ook worden meegenomen in de milieu-impact die Zamak 5 veroorzaakt in de productie- en cyclusprocessen. Zamak 5 kan verder worden verbeterd door recycling en afvalvermindering bij het gieten, en de industrie doet dit beide om de duurzaamheid van zinklegeringen te vergroten.

Zamak 5 spuitgietdiensten bij CNM TECH

Wij bieden uitstekende Zamak 5 spuitgietoplossingen onder de portfolio van CNM TECH voor verschillende industriële behoeften, van auto- en luchtvaart tot de productie van consumentenproducten. Wij zijn een organisatie die gespecialiseerd is in diepgaande ervaring en moderne spuitgietsystemen die ons in staat stellen om onderdelen te ontwikkelen die uitstekende prestaties, mogelijkheden en onderhoud leveren.

Door onze moderne methode voor het spuitgieten toe te passen, worden Zamak 5 producten met goede afmetingen, een uitstekende oppervlaktekwaliteit en een systematische productietijd voor economische productiehoeveelheden geleverd. Eenvoudig gezegd, met CNM TECH kunnen klanten hun specificaties precies dicteren aan het materiaal van het matrijzenafgietsel en strakke doorlooptijden krijgen.

Bekijk al onze Zamak 5-oplossingen die mogelijkheden bieden voor prototyping en grootschalige productie. Op www.thediecasting.com kun je zien hoe Zamak 5-oplossingen van ons bedrijf de levensduur van producten verlengen.

Je moet kiezen voor Zamak 5 spuitgietdiensten van CNM TECH omdat ze nauwkeurig zijn.

Conclusie

Zamak 5 is de meest gebruikte legering in de industrie voor de productie van onderdelen die precisie vereisen, vooral in de automobielindustrie, hardware en elektronica. De zink-, aluminium- en kopermagnesiummix van zinklegering 5 zorgt voor een sterk materiaal met geweldige mechanische eigenschappen, sterkte en bescherming tegen corrosie, en gietbaarheid. De productietechnieken die gebruik maken van Zamak 5 gieten, als ze goed worden toegepast, met de controle op temperatuur en druk, produceren onderdelen van hoge kwaliteit met zeer minimale onvolkomenheden wanneer ze worden uitgevoerd. Zamak 5 heeft echter een laag smeltpunt en vloeibaarheidskenmerken die het geschikt maken voor zeer geavanceerde ontwerpen, wat de reden is voor de wijdverspreide industriële toepassingen.

FAQs

1. Wat zijn de essentiële kenmerken van het spuitgietproces bij CNM TECH die leiden tot Zamak 5?

A: Hoogwaardige zinklegeringen hebben beschrijvingen als: uitstekende sterkte en maatvastheid, en uitstekende corrosiebescherming. Een daarvan is Zamak 5. Zamak 5 heeft een uitzonderlijk gietvermogen, waardoor uiterst gedetailleerde, ingewikkelde componenten kunnen worden vervaardigd met minimale machinale bewerking. CNM TECH maakt gebruik van Zamak 5 om betrouwbare kosteneffectieve componenten die kunnen werken als een nut in de auto-toepassingen en consumentenelektronica en hardware-industrie te produceren.

2. Kan CNM TECH bepaalde Zamak 5-onderdelen produceren volgens mijn projectvereisten?

A: Absoluut. Als gespecialiseerd bedrijf biedt CNM TECH een individuele Zamak 5 spuitgietoplossing. Het bedrijf maakt matrijzen met klanten, die bedrijven die behoefte hebben aan lage volumes prototyping en hoog-volume onderdelen die precies moeten zijn zoals gespecificeerd. Het toegewijde werk van onze werknemers in de productieprocessen resulteert in het leveren van nauwkeurige resultaten en betrouwbare prestaties.

3. Wat zijn de mogelijke behandelingen om Zamak 5 gietproducten te voltooien?

A: Bij CNM TECH zijn meerdere afwerkingen beschikbaar voor Zamak 5 onderdelen, waaronder galvaniseren in combinatie met poedercoaten en verchromen en verven en polijsten. Door gebruik te maken van de afwerkingstechnieken kan het uiterlijk en de slijtvastheid en corrosiebescherming van onderdelen die functioneel of decoratief kunnen zijn, worden verbeterd.