Zamak-legeringer som vanligvis brukes i pressstøping, har attraktive egenskaper som allsidighet, styrke og holdbarhet. Av alle de Støping i sink legeringer, Zamak3 og Zamak5 er de mest utbredte på grunn av sine spesielle egenskaper og allsidigheten i bruksområdene. For å unngå at det går på bekostning av funksjonene, er det viktig for produsenter og ingeniører som tar valg, å lære seg og skille mellom de ulike egenskapene til disse legeringene. Denne guiden tar for seg alle forskjellene og likhetene mellom Zamak 3 og Zamak 5, samt bruken av dem i ulike sammenhenger og deres egenskaper.

Hva er Zamak?

Zamak, et akronym for sink, aluminium, magnesium og kobber (opprinnelig tysk for kobber), betegner en gruppe sinkbaserte legeringer som er mye brukt til pressstøping. Noen av egenskapene som gjør disse legeringene ettertraktet, er: polert utseende, presise dimensjoner og høy korrosjonsbestandighet.

Zamak-legeringene varierer avhengig av hvor stor andel aluminium, magnesium og kobber de inneholder. De to vanligste formene er Zamak 3 og Zamak 5, som har forskjellige innstillinger av parametere for ulike bransjer.

Kjemisk sammensetning av Zamak 3 og Zamak 5

Dette skyldes at ytelsen til Zamak 3 og Zamak 5 avhenger av den kjemiske sammensetningen. Disse to legeringene inneholder store andeler sink, men de skiller seg fra hverandre når det gjelder sekundære elementer, noe som resulterer i ulike egenskaper.

| Element | Zamak 3 Sammensetning (%) | Zamak 5 Sammensetning (%)

|

| Sink (Zn) | ~96 | ~95.5 |

| Aluminium (Al) | ~3.9 | ~3.9 |

| Magnesium (Mg) | ~0.04 | ~0.04 |

| Kobber (Cu) | 0 | ~0.75 |

Viktige forskjeller

- Zamak 3 mangler kobber, noe som gir den litt bedre korrosjonsbestandighet i bestemte miljøer.

- Zamak 5 inneholder ca. 0,75% kobber, noe som øker styrken og hardheten.

- Sammenligning av mekaniske egenskaper

Det er av denne grunn at Zamak 3 og Zamak 5 har noen variasjoner i de mekaniske egenskapene, noe som er et resultat av forskjellene i formuleringen. Dette påvirker både bruken og effektiviteten under ulike forhold.

Tabell: Mekaniske egenskaper for Zamak 3 vs. Zamak 5

| Eiendom | Zamak 3 | Zamak 5

|

| Tetthet (g/cm³) | 6.6 | 6.7 |

| Strekkfasthet (Mpa) | 220 | 250 |

| Forlengelse (%) | 10 | 7 |

| Hardhet (Brinell) | 82 | 90 |

| Slagstyrke (J) | Høyere enn Zamak 5 | Lavere enn Zamak 3 |

Analyse

- Styrke: Zamak 5 har høyere strekk- og flytegrense, noe som gjør den mer robust for krevende bruksområder.

- Duktilitet: Zamak 3 har bedre forlengelse og slagfasthet, og egner seg for deler som krever fleksibilitet.

- Hardhet: Zamak 5s høyere hardhet sikrer bedre slitestyrke.

- Bruksområder for Zamak 3 og Zamak 5 trykkstøpeprodukter

Egenskapene til Zamak 3 og Zamak 5 gjør dem nemlig egnet for spesielle bruksområder.

Zamak 3 støping Bruksområder

- Forbruksvarer: Det er vanlig å se på støpte sluttprodukter som dørhåndtak, glidelåser og andre små dekorative deler.

- Elektronikk: Zamak 3-drykkstøpte deler kan også opprettholde en mer stabil dimensjon enn andre trykkstøpte legeringer, spesielt når det gjelder hus- eller kapslingsapplikasjoner.

- Leker: Ellers kjent for sin gode overflatefinish og sitt lettbearbeidede materiale, er mange pressstøpte leker laget med zamak 3 pressstøpeprosess

Zamak 5 pressstøping Bruksområder

- Bilindustrien: På grunn av høy styrke brukes Zamak 5 legering støpegodsdeler i strukturelle og funksjonelle deler av en rekke apparater.

- Maskinvare: Deler til skriveinstrumenter - hengsler, braketter og låser støpt i sink - drar nytte av den økte hardheten.

- Industrielt utstyr: Zamak 5 pressstøpedeler er valget for alle sinklegeringsdeler som utsettes for høye påkjenninger.

Tabell: Bruksområder etter bransje

| Industri | Zamak 3 pressstøping

| Zamak 5 pressstøping |

| Forbruksvarer | Små dekorative gjenstander | Kraftige funksjonsdeler |

| Bilindustrien | Interiørdeler med lav belastning | Strukturelle deler med høy belastning |

| Elektronikk | Presisjonshus | Varmebestandige komponenter |

Fordeler og begrensninger

Fordeler med Zamak 3 trykkstøpeprodukter

- Kostnadseffektivt: Lavere materialkostnader sammenlignet med Zamak 5-legeringer.

- Motstandsdyktighet mot korrosjon: Utmerket i miljøer der kobber kan fremskynde korrosjon.

- Lett å støpe: Gir bedre flyt under produksjonsprosessen for sinkstøping.

Fordeler med Zamak 5 trykkstøpeprodukter

- Styrke og hardhet: Høyere mekanisk styrke og slitestyrke.

- Holdbarhet: Bedre egnet for bruksområder med høy belastning.

- Overflatebehandling: Forbedret egnethet for plettering og etterbehandling.

Begrensninger

Zamak 3:

Opprettholdelse av begrenset effekt når det kreves drift under høye belastningsforhold.

Zamak 5:

Dette er en annen årsak til at korrosjonsmotstanden er noe lavere ved høyere konsentrasjoner av kobber i legeringen.

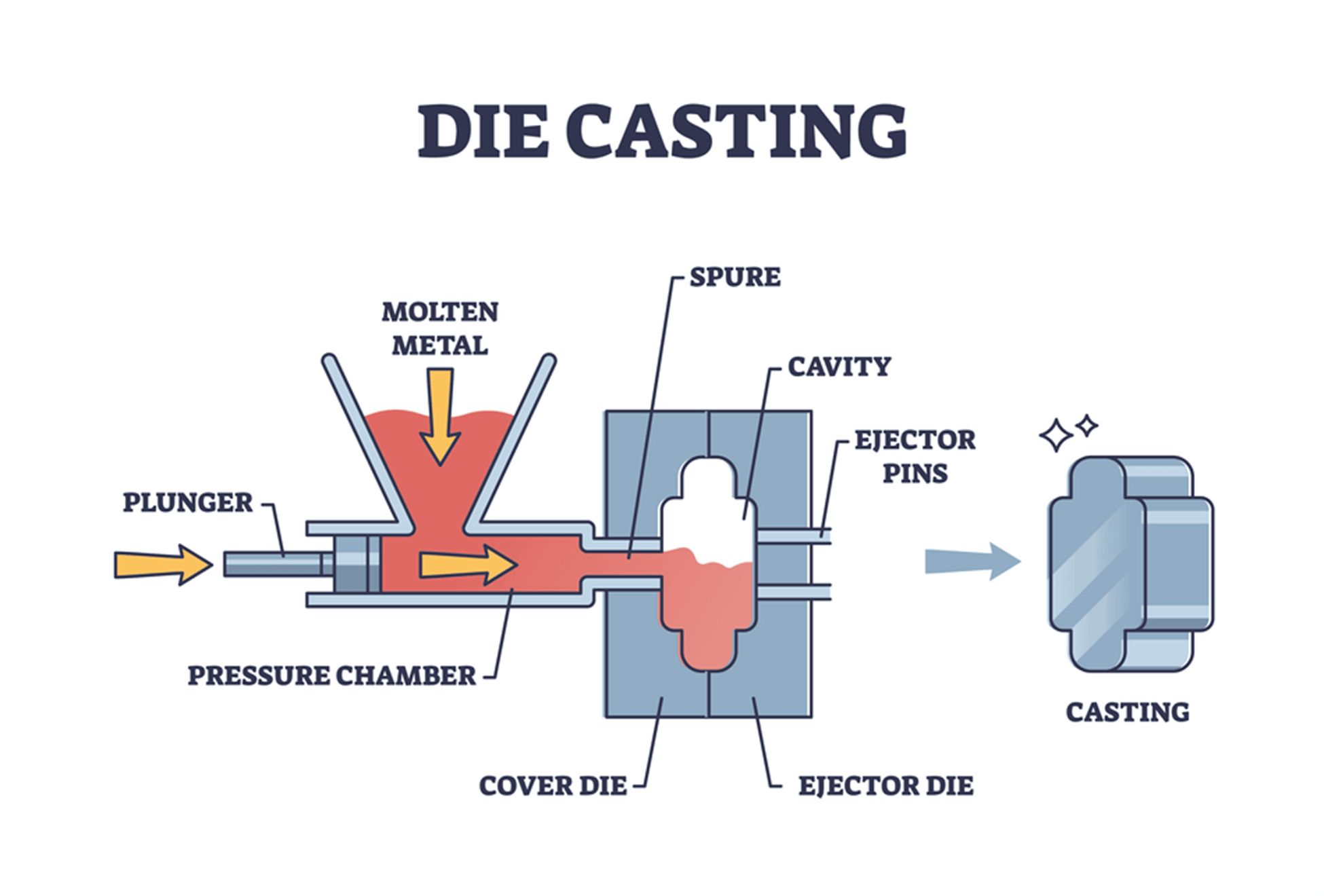

Støping av Zamak 3 vs. Støping av Zamak 5

Pressstøping er en prosess der et metall presses inn i et formhulrom under høyt trykk. Både trykkstøping Zamak 3 og trykkstøping Zamak 5 utmerker seg når det gjelder å produsere intrikate former med små toleranser, men det er betydelige forskjeller:

| Parameter | Pressstøping Zamak 3 | Pressstøping Zamak 5 |

| Flytende | Overlegen | Noe lavere |

| Krymping | Minimal | Noe høyere |

| Støpetemperatur | Lavere (~380 °C) | Noe høyere (~385 °C) |

| Bearbeidbarhet | Utmerket | Bra |

Oversikt over støpeprosessen

Viktige hensyn:

- Brukervennlighet: Zamak 3 pressstøping har også tegningsfordeler fremfor de andre på grunn av den relativt lavere støpetemperaturen og bedre flytbarhet.

- Stresstoleranse: Derfor kan Zamak 5 pressstøping brukes i applikasjoner med robuste deler og komponenter.

- Velge riktig legering

Faktorer å ta hensyn til

Søknadskrav:

- For bruksområder som krever høy dimensjonsstabilitet, korrosjonsbestandighet og lav belastning: Zamak 3-legeringen bør brukes.

- Når du velger styrke og hardhet, velger du Zamak 5-legering for deler som krever høy slitestyrke og lavere belastningstoleranse.

Kostnader:

- Det er observert at Zamak 3 legering er litt billigere enn Zamak 5 legering.

Miljø:

- Zamak 3 kan klare seg bedre under korrosive forhold på grunn av mangel på kobber i legeringen.

Beslutningstabellen: Zamak 3 vs. Zamak 5

| Krav | Anbefalt legering

|

| Høy styrke | Zamak 5-legering |

| Kostnadseffektivitet | Zamak 3-legering |

| Motstandsdyktighet mot korrosjon | Zamak 3-legering |

| Slitestyrke | Zamak 5-legering |

Praktiske brukstilfeller for Zamak 3 og Zamak 5

Derfor vil vi undersøke hvordan de vedtatte scenariene i Zamak 3 og Zamak 5 fungerer i praksis. Dette vil også gjøre det klart for dem hvilke fordeler de har, og hvordan de kan brukes på visse funksjoner.

Zamak 3 i praksis

- Elektronikkbransjen: Zamak 3 pressstøping brukes hovedsakelig til bruksområder der materialene

Kravene til støpematerialet er moderat høye når det brukes til støping av elektronikkhus og kontakter. Materialet har svært lave varmeutvidelseskoeffisienter og høy dimensjonsstabilitet, noe som gjør det mulig å opprettholde de små toleransene som er nødvendige for komponenter med kritisk passform og justering. - Forbrukerprodukter: Sammenlignet med Zamak 2 gir Zamak 3-legeringen bedre overflatefinish, noe som gjør den ideell til bruk i dekorative produkter, smykker, rammer og små verktøy.

- Prototyping: Alt i alt kan den foreslåtte forsøkslegeringen ofte støpes og bearbeides på relativt kort tid, noe som gjør den egnet til bruk i prototypmontering.

Zamak 5 i praksis

- Bilindustrien: Derfor er Zamak 5 mye brukt til strukturelle deler som braketter, girhus eller motorkomponenter, da det gir en høyere styrke og hardhet.

- Konstruksjonsutstyr: Holdbarheten og slitestyrken gjør Zamak 5 velegnet til hengsler, låser og arkitektonisk inventar.

- Industrielt utstyr: Zamak 5-legeringen utmerker seg når det gjelder å lage robuste maskindeler med lang levetid under påkjenninger og slitasje.

Casestudie: Pressstøping av Zamak 3 vs. Zamak 5 i bilindustrien

Scenario

En bilprodusent trenger pressstøpte deler til innvendige beslag og støttebraketter.

- Innvendige beslag:

- Materiale: Zamak 3.

- Årsak: Beslagene må gi bedre dimensjonskontroll, utseende og korrosjonsbestandighet. Zamak 3 har disse egenskapene, og derfor passer den perfekt til disse kravene.

- Resultat: Økonomisk produksjon ledsaget av passende utformede og blanke deler.

- Strukturelle braketter:

- Materiale: Zamak 5.

- Årsak: Mekaniske påkjenninger i parenteser krever høyere strekkfasthet og hardhet i materialet. Det er den typen holdbarhet som Zamak 5 gir.

- Resultat: Holdbare komponenter som tåler langvarig bruk uten å deformeres.

Nye trender innen anvendelser av Zamak-legeringer

Med fremskritt innen produksjonsteknologi og materialvitenskap, Zamak 3-legering og Zamak 5-legering finner innovative bruksområder:

- Integrasjon av additiv produksjon:

- Kombinere Zamak støpt under trykk komponenter med 3D-printede deler for hybridløsninger.

- Zamak-legeringenes dimensjonale presisjon utfyller den additive produksjonens tilpasningsmuligheter.

- Grønn produksjon:

- Gjenvinning av metallplater av Zamak-legeringer er på vei opp, fordi det reduserer sløsing og påvirker det naturlige miljøet.

- Både Zamak 3 og Zamak 5 er 100% Resirkulerbare materialer som brukes til støping: Bærekraftig. Påvirkning.

- Både Zamak 3 og Zamak 5 er fullt resirkulerbare, noe som er i tråd med bærekraftsmålene.

- Produksjon av miniatyrdeler:

- Begge legeringene forventes å finne stadig flere bruksområder innen mikrostøping for produsenter av bittesmå deler til elektroniske apparater og medisinsk utstyr.

Avansert overflatebehandling for Zamak 3 og Zamak 5

En passende overflatebehandling er viktig for å forbedre utseendet, korrosjonsegenskapene og den generelle ytelsen til trykkstøpte deler. De to materialene Zamak 3 og Zamak 5 kan enkelt poleres ved hjelp av ulike etterbehandlingsprosesser.

Populære etterbehandlingsmetoder

- Galvanisering:

- Gir en slitesterk, dekorativ finish.

- Zamak 5s høyere kobberinnhold gir bedre vedheft under plettering.

- Pulverlakkering:

- Tilbyr robust korrosjonsbestandighet og fargetilpasning.

- Vanlig for forbrukerprodukter og komponenter til utendørs bruk.

- Polering og pussing:

- Brukes først og fremst på Zamak 3 for å oppnå en polert, speilblank overflate.

Sammenligning av etterbehandlingskompatibilitet

| Etterbehandlingsmetode | Zamak 3 Ytelse | Zamak 5 Ytelse |

| Galvanisering | Bra | Utmerket |

| Pulverlakkering | Utmerket | Utmerket |

| Polering | Overlegen | Bra |

Infografikk som oppsummerer Zamak 3 vs. Zamak 5

Zamak 3:

- Overlegen dimensjonsstabilitet.

- Kostnadseffektiv og korrosjonsbestandig.

- Ideell for forbrukerprodukter og elektronikk.

Zamak 5:

- Forbedret styrke og hardhet.

- Egnet for strukturelle og slitesterke komponenter.

- Foretrukket til bruk i bilindustrien og industrien.

Nøkkelinnsikter og anbefalinger

Når du skal velge Zamak 3:

- velge Zamak 3 når kostnadene er en prioritet, og bruksområdet krever utmerket flytbarhet og korrosjonsbestandighet uten høye belastningskrav.

- Ideell for forbruksvarer, elektronikk og prototyper.

Når du skal velge Zamak 5:

- Velg Zamak 5 for bruksområder som krever høyere mekanisk styrke og slitestyrke.

- Best egnet for bilkomponenter, industrimaskiner og maskinvare som utsettes for påkjenninger.

Sammenligning av Zamak 3 og Zamak 5 på lang sikt

Det er derfor behov for å vurdere den langsiktige forskjellen i ytelse mellom Zamak 3 og Zamak 5. Disse to legeringene har ulike bruksegenskaper, for eksempel når det gjelder holdbarhet under ulike miljø- og driftsforhold, stress, temperatur og korrosive miljøer.

Motstandsdyktighet mot korrosjon

- Zamak 3:

- Overlegen korrosjonsbestandighet på grunn av fraværet av kobber.

- Ytelsen er svært god i fuktige og lett korrosive miljøer.

- Ideell for bruksområder der komponenten vil bli utsatt for fukt eller fuktige forhold.

Zamak 5:

- Kobberinnholdet øker styrken, men reduserer korrosjonsbestandigheten noe.

- Ytterligere overflatebehandlinger som plettering eller belegg er ofte nødvendig for å forbedre motstandskraften i svært korrosive miljøer.

Motstand mot stress og utmattelse

- Zamak 3:

- Den høye forlengelsesprosenten gjør at den tåler mindre deformasjoner uten å sprekke, noe som gjør den egnet for bruksområder med lav belastning og høy holdbarhet.

Zamak 5:

- Designet for miljøer med høyere belastning på grunn av sin overlegne strekkfasthet og hardhet. Det er mindre utsatt for slitasje eller deformasjon under konstant mekanisk belastning.

Temperaturytelse

Selv om begge legeringene fungerer godt ved standard driftstemperaturer, er ingen av dem egnet for bruk ved ekstremt høye temperaturer, ettersom sinkbaserte legeringer har relativt lave smeltepunkter (~380-400 °C).

Vedlikehold og lang levetid: Praktiske betraktninger

Krav til vedlikehold

Zamak 3: Minimalt vedlikehold på grunn av den utmerkede korrosjonsbestandigheten. Komponenter laget av Zamak 3 krever ofte lite eller ingen ekstra behandling i standardmiljøer.

Zamak 5: Kan kreve regelmessig inspeksjon og ekstra belegg i miljøer der det forventes korrosjon eller høy slitasje.

Lang levetid i ulike bransjer

Elektronikk og forbruksvarer (Zamak 3):

- Lang levetid avhenger av riktig bruk og minimal fysisk belastning.

- Utmerket for gjenstander beregnet for innendørs eller kontrollerte miljøer.

Bil- og industriapplikasjoner (Zamak 5):

- Eksepsjonell levetid ved bruk i høyfaste og slitesterke omgivelser.

- Krever riktig overflatebeskyttelse for utendørs eller korrosive bruksområder.

Miljø- og bærekraftsaspekter

Gjenvinning og gjenbruk

Både Zamak 3 og Zamak 5 er 100% resirkulerbare, noe som er i tråd med moderne bærekraftsmål innen produksjon. Resirkulert Zamak beholder nesten alle sine opprinnelige egenskaper, noe som gjør det til et svært bærekraftig materiale for bransjer som er opptatt av å redusere sitt miljøavtrykk.

- Zamak 3: Lettere å resirkulere på grunn av fraværet av kobber, noe som forenkler separasjons- og renseprosessene.

- Zamak 5: Selv om det er litt mer komplisert å resirkulere på grunn av kobberinnholdet, er det likevel et levedyktig og miljøvennlig alternativ.

Miljøpåvirkning

Zamak-legeringer bidrar til miljøvennlig produksjon på grunn av

- Lavere energiforbruk i støpeprosessen sammenlignet med andre metaller som aluminium eller stål.

- Redusert svinn, ettersom pressstøpeprosesser produserer komponenter med minimalt materialtap.

Visuelt sammenligningsdiagram: Zamak 3 vs. Zamak 5

| Funksjon | Zamak 3 | Zamak 5 |

| Motstandsdyktighet mot korrosjon | Overlegen | Bra |

| Strekkfasthet | Moderat | Høy |

| Hardhet | Moderat | Høy |

| Kostnader | Lavere | Høyere |

| Resirkulerbarhet | Utmerket | Utmerket |

| Flytbarhet i støping | Overlegen | Bra |

| Bruksområder | Komponenter med lav belastning | Komponenter med høy belastning |

Fremskritt innen pressstøpeteknologi for Zamak 3 og Zamak 5

Utviklingen av pressstøpeprosesser har forbedret effektiviteten og kvaliteten på komponenter laget av Zamak 3 og Zamak 5. Avanserte teknikker gjør det nå mulig for produsentene å oppnå enda strammere toleranser, mer intrikate geometrier og jevnere overflater, noe som kommer en rekke bransjer til gode.

Viktige teknologiske forbedringer

- Støping under høyt trykk (HPDC):

- Gir mulighet for raske produksjonssykluser med utmerket repeterbarhet.

- Både Zamak 3 og Zamak 5 fungerer eksepsjonelt godt i HPDC på grunn av deres lave smeltepunkt og flytbarhet.

- Vakuumassistert pressstøping:

- Reduserer porøsitet, noe som er avgjørende for å sikre styrken og påliteligheten til Zamak 5-komponenter i applikasjoner med høy belastning.

- Forbedrer overflatefinishen for begge Zamak-legeringene, noe som gjør dem bedre egnet til dekorative og funksjonelle formål.

- Tynnveggsstøping:

- Gjør det mulig å produsere lette, men likevel sterke komponenter, noe som er spesielt nyttig for Zamak 5 i bilindustrien.

- Automatiserte systemer:

- Integrering av robotteknologi og kunstig intelligens for presise injeksjons- og kjølesykluser har minimert menneskelige feil, noe som forbedrer konsistensen til komponenter laget av Zamak 3 og Zamak 5.

Markedstrender: Økende etterspørsel etter Zamak 3 og Zamak 5

Etterspørselen etter Zamak 3-legering og Zamak 5-legering er økende på grunn av deres allsidighet og tilpasningsevne på tvers av bransjer. Nedenfor ser du noen nye trender som driver denne etterspørselen:

1. Økt bruk av elektriske kjøretøy (EV):

- Zamak 5 brukes i komponenter til elbiler på grunn av sin lave vekt, men likevel sterke egenskaper, noe som bidrar til energieffektivitet.

- Elbilprodusenter foretrekker Zamak 3 til interiørkomponenter der presisjon og estetikk er avgjørende.

2. Ekspansjon i bransjen for medisinsk utstyr:

- Biokompatibiliteten og dimensjonsstabiliteten til Zamak 3 gjør det egnet for ikke-implanterbart medisinsk utstyr.

- Zamak 5 brukes til slitesterke, slitesterke verktøy og utstyr.

3.Adopsjon innen forbrukerelektronikk:

- I takt med miniatyriseringen av enheter får begge Zamak-legeringene stadig større gjennomslagskraft fordi de kan brukes til å lage intrikate, høyfaste deler til smarttelefoner, bærbare datamaskiner og bærbar teknologi.

Utfordringer og løsninger ved bruk av Zamak-legeringer

Utfordringer

Korrosjonsproblemer med Zamak 5:

Kobber kan føre til galvanisk korrosjon når det kommer i kontakt med andre metaller.

Lav varmebestandighet:

Begge Zamak-legeringene er uegnet for bruk ved høye temperaturer på grunn av smeltepunktene.

Ujevnheter i overflaten:

Porøsitet under støpingen kan påvirke det endelige utseendet og den strukturelle integriteten.

Løsninger

Avanserte belegg:

Teknikker som forkromming eller anodisering kan redusere korrosjon og forbedre varmebestandigheten.

Optimaliserte støpeteknikker:

Vakuumstøping reduserer porøsiteten, noe som sikrer deler av høyere kvalitet.

Materialkombinasjoner:

Ved å bruke Zamak 5 til konstruksjonsdeler og Zamak 3 til dekorative komponenter med lav belastning, optimaliseres ytelse og kostnader.

Et blikk inn i fremtiden for Zamak Alloys

Fremtiden til Zamak 3 og Zamak 5 ligger i deres fortsatte tilpasning til nye teknologier og industrier. Med den pågående utviklingen er disse legeringene klare til å forbli viktige materialer i moderne produksjon.

Fremtidsutsikter

- Forbedrede legeringsformuleringer:

Det forskes på å forbedre korrosjonsbestandigheten og den termiske stabiliteten uten at det går på bekostning av styrken.

- Integrasjon med Smart Manufacturing:

Digitale tvillinger og IoT-aktiverte overvåkingssystemer vil forbedre presisjonen og effektiviteten i pressstøpeprosessene.

- Utvidede resirkuleringsinitiativer:

Sirkulærøkonomien vil drive arbeidet med å resirkulere Zamak-legeringer, noe som vil redusere kostnader og miljøpåvirkning.

- Bredere anvendelser innen romfart:

Lette Zamak-legeringer, spesielt Zamak 5, utforskes for bruk i ikke-kritiske romfartskomponenter.

Konklusjon

Derfor er det mulig å fremheve at valget mellom Zamak 3 og Zamak 5 bare avhenger av noen funksjoner i det gitte prosjektet. Om det, Zamak 3 har utmerket korrosjonsbestandighet, lave kostnader og gode støpeegenskaper og brukes derfor i forbrukerprodukter, elektronikk og dekorative deler. Zamak 5 gir derimot bedre styrke, hardhet og slitestyrke, og er derfor mye brukt i bilindustrien, industrien og i maskinvareindustrien.

Ved å sette pris på disse legeringenes funksjonalitet og hvordan de egner seg på funksjonelle, estetiske og økonomiske måter, kan man sikre riktig bruk, dimensjon og holdbarhet av komponenter. Begge disse legeringene er fortsatt nyttige i dagens produksjonsmiljø takket være deres ekstreme tilpasningsevne.

CNM CASTING er en av de 10 beste Støping i Kina produsenter i Kina som tilbyr tilpasset støpeverktøy og deler i sink, aluminium, magnesium, kobber og andre metalllegeringer, ikke bare støpegods kjøper også plastsprøytestøpeform, CNC-bearbeiding, tjenester finish, pakking og monteringstjenester til verden, hvis du har et prosjekt behovet for å støtte, velkommen til å gi meg beskjed.