ZAMAK er navnet på en sinkbasert legering som brukes sammen med aluminium, kobber (Kupfer) og magnesium. ZAMAK ble navngitt på tysk ut fra disse ordene. Denne legeringen inneholder vanligvis 94% til 96% sink, og det andre materialet tilsettes i folie eller plater. ZAMAK-legeringene har flere bemerkelsesverdige egenskaper som gjør dem velegnet til pressstøping. Det faktum at disse legeringene har et lavt smeltepunkt, høy flyteevne og høy styrke per vekt, gjør dem usedvanlig nyttige for produksjon av harde, seige og nøyaktige deler. I tillegg til disse nøkkelegenskapene har ZAMAK-legeringene andre egenskaper som kvalifiserer dem til flere industrielle bruksområder.

Zamak-dypsstøping har etablert seg i metallstøpingens verden som en svært kostnadseffektiv og koselig metode for metallstøping. Zamak er en sinkfamilie av legeringer som brukes mye til å bygge komplekse deler av høy kvalitet i mange bransjer. Prosessen innebærer å injisere smeltet Zamak-legering i en metallform eller dyse under høyt trykk. Prosessen gjør det mulig å lage kompliserte deler med svært små toleranser og svært god overflatefinish, noe som gjør den velegnet til produksjon av presisjonsdeler. Zamak-dypsstøping spiller en stadig viktigere rolle i takt med at industrien utvikler seg i takt med det økte behovet for holdbare, lette og sterke materialer. I denne artikkelen analyserer vi betydningen av Zamak die casting og hvorfor en person bør foretrekke Zamak die casting fremfor andre støpemetoder.

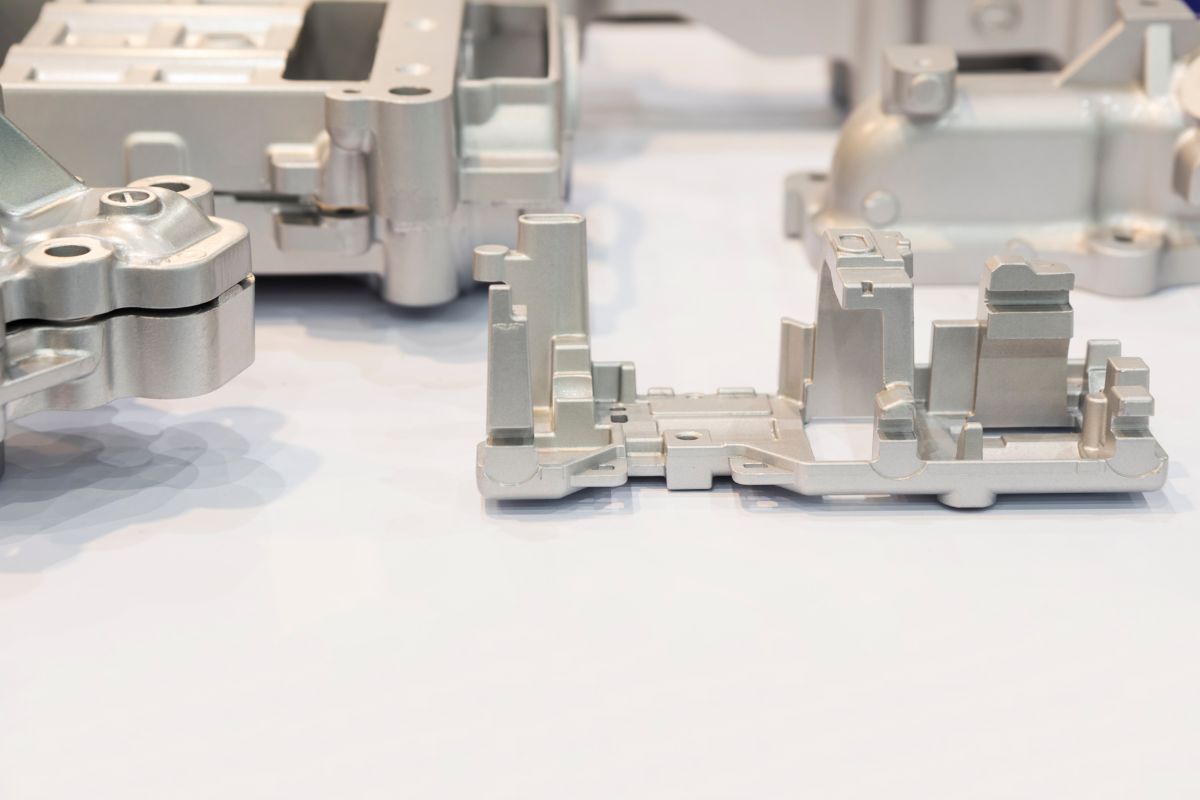

ZAMAK-legeringer brukes i støperier til støping av deler, og de støpte delene brukes i mange bransjer, for eksempel bilindustrien, elektronikk og maskinvare. Dette gir også en ekstra fordel fordi disse legeringene er fullt resirkulerbare, i henhold til bærekraftsmålene. ZAMAKs støpte deler har imidlertid flere overflatealternativer, noe som vil hjelpe produsentene med å få estetisk tiltalende produkter med et førsteklasses utseende, spesielt disse dekorative delene.

Hva er ZAMAK Die Casting?

ZAMAK pressstøping er en metallstøpeteknikk som er mye brukt, der smeltet ZAMAK-legering sprøytes under høyt trykk inn i en form. Typisk for denne prosessen er at støpeformen er laget av slitesterkt verktøystål. Ulike former er nødvendig for hver form, og ZAMAK-støpeprosessen krever bare en støpemaskin med varmt kammer.

En varmkammerstøpemaskin med to halvdeler har en stasjonær halvdel og en bevegelig halvdel. Disse halvdelene lukkes deretter, og smeltet metall sprøytes inn i formen ved hjelp av et injeksjonskammer. Når metallet er størknet, fjernes den støpte delen fra formen ved hjelp av utstøtingspinner. ZAMAKs pressstøping bruker denne metoden på ZAMAK-legeringer.

Varmkammerstøping (HPDC), lavtrykksstøping (LPDC) og gravitasjonsstøping (GDC) er mulige typer ZAMAK-legeringer som egner seg for støpeprosesser med sine respektive fordeler for ulike bruksområder.

1. ZAMAKs pressstøpeprosess

I likhet med andre typer aluminium- eller magnesiumstøping, må ZAMAK-støpemetoden tas hensyn til der det er mulig, fordi resultatene bare er så gode som ZAMAK-støpeprosessen. Den typiske ZAMAK-drykkstøpeprosessen er skrevet nedenfor i en sammenbrudd:

Trinn#1: Utforming og oppretting av matrisen

Prosessen starter med utformingen av støpeformen og den endelige designen av delene i ZAMAKs pressstøpeprosess. Det er viktig fordi det avgjør det endelige resultatet av støpeprosessen. Først designer ingeniørene en 3D-modell av den delen som skal støpes, ved hjelp av spesialisert CAD-programvare. Deretter lages og testes en prototyp, og designet forbedres frem til den endelige versjonen godkjennes. For det andre, når den endelige designen er klar, lages støpeformen, noe som betyr:

Injeksjonstypen: Smeltepunktet til ZAMAK er såpass lavt at det må være varmt nok til å kunne sprøytes inn i formen.

- Ingeniørene bestemmer antall hulrom: Disse er arrangert for maksimal effektivitet.

- Bestemme avskjæringssystemet: Slik møtes de to halvdelene av formen.

- Dette sikrer jevn fjerning av den støpte delen uten skader og en presis utforming av utkastersystemet.

- Planlegging av kjølesystemet: Uten kjøling ville det oppstå feil, og kvaliteten på delene ville ikke være jevn.

- Valg av formmateriale: Metall som H13, SKD61 eller annet verktøystål er bra for holdbarhet og varmebestandighet.

Trinn #2: Klargjøring av ZAMAK-legeringen

Etter det, forberede ZAMAK-legering. ZAMAK-legeringen renses med flere raffineringsmetoder som termisk raffinering, kjemisk reaksjon, elektrolytisk raffinering og soneraffinering.

Legeringen smeltes i en ovn ved strengt kontrollerte temperaturer for å forhindre at legeringen blir flytende og inneholder urenheter. Etter den endelige raffineringen oppbevares det smeltede metallet i et injeksjonskammer for å kontrollere temperaturen og forhindre forurensning.

Trinn #3: Injisering av smeltet ZAMAK i matrisen.

En av de kritiske fasene ved pressstøping er innsprøytingen av smeltet ZAMAK i støpeformen. Etter at det smeltede metallet er klargjort og lagret i injeksjonskammeret, sprøytes det under høyt trykk inn i formen ved hjelp av et stempel. Den smeltede legeringen utsettes for et trykk som tvinger den inn i hvert hjørne av formen, siden hele hulrommet er fylt.

På denne måten kan man få en jevn og glatt overflate på emnet og oppnå god kvalitet ved hjelp av riktig sprøyteteknikk. Utformingen av formens innsprøytningskanaler er også en avgjørende faktor for å oppnå dette.

Trinn 4: Avkjøling og størkning av delen

Men så snart det smeltede metallet kommer inn i formen, begynner avkjølingen. De sykler raskt verktøystålformen av høy kvalitet for å trekke varmen fra det smeltede metallet raskt nok til at det stivner. Kjølesystemet brukes også av mange støpeformer for å akselerere størkningsprosessen.

For å oppnå ønsket kvalitet på delene og forhindre defekter er det nødvendig med en jevn kjølehastighet, og de vanligste kjølesystemene er vann- og luftkjøling.

Trinn #5: Utstøping av størknet ZAMAK-støping

Neste trinn etter at ZAMAK-legeringen har størknet, er å støpe ut støpegodset fra formen. Her må man være nøye med å bevare kvaliteten på delen. For å presse den størknede delen ut av formen brukes utstøterpinner. Formen brytes opp i to halvdeler, utstøtingsstiften aktiveres, og støpegodset slippes ut. Det er viktig å utføre dette trinnet med stor presisjon, fordi for mye kraft på støpegodset kan skade det. Riktig justering av utstøperstiften vil også sikre at det ikke oppstår ujevnheter eller bulker i overflaten.

Trinn #6: Etterbehandling og trimming

Støpestykket støpes vanligvis ut med overflødig materiale på seg, såkalt flashing, som må fjernes. Disse kan også påvirke delens funksjon, og de må trimmes forsiktig. Rengjøring av delen utføres med ulike trimmeverktøy - slipe- og poleringsmaskiner. Noen støperier kan trimme manuelt. Trimmede deler kan overflatebehandles ytterligere for å forbedre detaljens finish.

Trinn #7: Overflatebehandling

Overflatebehandlingen er det siste trinnet i ZAMAKs pressstøping. Overflatebehandling forbedrer emnets utseende og beskytter det mot korrosjon og slitasje, og overflatebehandlingen er ikke bare av dekorative grunner. ZAMAK er en av de mest kommersielt brukte overflatebehandlingene, som oftest ved hjelp av forzinking, der overflaten som skal forzinkes, f.eks. en ZAMAK-del, blir belagt med et lag sink eller et annet materiale, f.eks. sink eller svart nikkel, krom eller annet. En annen bransje som er svært populær, er lakkering, som omfatter sprøytemaling og pulverlakkering. Fordelen med pulverlakkering er at det vanligvis er mindre utsatt for avflising og slitasje.

Selv om anodisering ikke er så vanlig, kan den brukes til å øke overflatehardheten og samtidig øke korrosjonsbestandigheten, hovedsakelig for bruksområder av høyeste kvalitet, for eksempel i bil- eller møbelindustrien.

2. Typer pressstøping ZAMAK Alloys

De er tilgjengelige som pressstøpte ZAMAK-legeringer av ulike kvaliteter, avhengig av det aktuelle behovet. De tilgjengelige kvalitetene i disse seriene har ulike egenskaper, høyere styrke eller større fleksibilitet, avhengig av hvordan komponenten skal brukes.

ZAMAK 3 og ZAMAK 5 er blant de mest brukte ZAMAK-kvalitetene. ZAMAK 3 gir en god balanse mellom styrke og fleksibilitet for mange bruksområder. Sammenlignet med ZAMAK 5 har dette materialet en utmerket hardhet og styrke, noe som gjør det ideelt for strukturelt sterke komponenter.

ZAMAK er også tilgjengelig i andre kvaliteter. Tabellene nedenfor viser sammensetning, fordeler og bruksområder for disse legeringene i følgende rekkefølge.

Tabell 1: Sammensetning av ZAMAK Die Casting-legeringer

| ZAMAK Legeringskvalitet | Sink (%) | Aluminium (%) | Magnesium (%) | Kobber (%) | Andre elementer |

| ZAMAK klasse 2 | Balanse | 4% | 0.035% | 1% | - |

| ZAMAK klasse 3 | Balanse | 3,5 til 4,3% | 0,02 til 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK klasse 5 | Balanse | 3,5 til 4,3% | 0,03 til 0,06% | 0,75 til 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK 7. klasse | Balanse | 3,5 til 4,3% | 0,005 til 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabell 2: Egenskaper og bruksområder for ZAMAK Die Casting Alloy

| ZAMAK Legeringskvalitet | Funksjoner | Bruksområder |

| ZAMAK klasse 2 | Sterkeste og hardeste ZAMAK-legering | Kraftige verktøy, maskindeler |

| ZAMAK klasse 3 | Balansert styrke, fleksibilitet og støpbarhet | Bilkomponenter, maskinvare og elektriske hus |

| ZAMAK klasse 5 | Større styrke og hardhet, utmerket krympebestandighet | Tannhjul, spaker, små maskindeler |

| ZAMAK 7. klasse | Utmerket fleksibilitet og flyt | Elektriske terminaler, kontakter |

3. Fordelene med ZAMAK-legeringer i pressstøping

De viktigste grunnene til at ZAMAK-legeringer brukes i støpeprosessen, er som følger:

Lavt smeltepunkt: ZAMAK-legeringer har et lavt smeltepunkt, og generelt smelter de ved relativt lave temperaturer (vanligvis rundt 380 °C til 420 °C), noe som sparer energi og øker produksjonshastigheten.

Enkel å støpe: ZAMAK-legeringer har gode flytegenskaper som gjør at smeltet metall lett fyller formhulen, noe som bidrar til produksjon av kompliserte og svært dimensjonale deler med små toleranser.

Styrke-til-vekt-forhold: ZAMAK-legeringene gir et utmerket forhold mellom styrke og vekt, og de er et godt valg for lette, mekanisk belastbare komponenter.

Overflatebehandling: Overflatefinishen på ZAMAK-legeringene er utmerket, noe som gjør dem egnet for bruksområder der estetikk er en viktig faktor. Legeringene kan imidlertid gjennomgå ulike overflatebehandlinger som plettering, anodisering eller lakkering, som ikke bare forbedrer utseendet, men også holdbarheten.

Gjenvinning: ZAMAK-legeringer er fullt resirkulerbare, og dermed reduseres materialkostnader og avfall. Resirkulering sparer ikke bare ressurser, men øker også bærekraften i en produksjonssyklus.

4. Vanlige bruksområder for ZAMAK-legeringer

ZAMAK-legeringer brukes i en lang rekke bransjer:

- Karbonskum-ekvivalent ZAMAK brukes til deler som dørhåndtak, motordeler og elektriske hus på grunn av det trykkstøpte ZAMAK-materialets styrke, lette egenskaper og temperaturbestandighet.

- ZAMAK-legeringer er det perfekte valget for elektronikk, for eksempel i mobildeksler, kretskort eller kontakter, og de gir god EMI-skjerming og lang levetid.

- Vanlige materialer som brukes til beslag som også er både sterke og korrosjonsbestandige, er ZAMAK-legeringer, som brukes i produksjonen av kraner, dørbeslag, låser og knotter.

- Bruksområder med overflatebehandling: ZAMAK egner seg godt til dekorative bruksområder der mange overflatebehandlinger kan brukes, alt fra kunstneriske bruksområder som smykker, samleobjekter og ornamenter.

Tabellen nedenfor beskriver bruken av ZAMAKs støpegodsdeler på ulike områder, og deretter følger et avsnitt om hver kategori som er nevnt i tabellen.

Bruksområder for ZAMAK Die Casting Parts

| Industri | Eksempler på bruk |

| Bilindustrien | Dørhåndtak, knotter, klynger, AC-ventilatorer, lydanlegg, deler til justering av sikkerhetsbelter, motorkomponenter, startere, elektroniske dingser til biler. |

| Elektronikkbransjen | Støpegods og deler til bærbare datamaskiner, mobiltelefoner, hodetelefoner, fjernkontroller til TV. |

| Maskinvare og møbler | Håndtak, spaker, trekk, skjøter, skuffeskinner, dekorative møbeldeler. |

| Rørleggerarbeid og hvitevarer | Kranhåndtak, dusjhoder, apparatskiver, brytere, pyntekanter. |

| Leker og sportsutstyr | Støpte lekekjøretøy, minitog, deler til lekevåpen og deler til sportsutstyr. |

1. Bilindustrien

Bilindustrien er en av de største brukerne av ZAMAKs pressstøpte deler på grunn av deres styrke, presisjon og lave vekt. ZAMAK-deler er lette, noe som er svært fordelaktig når det gjelder å forbedre drivstoffeffektiviteten og samtidig opprettholde ytelsen til ulike bilkomponenter. De kompliserte delene som produseres, som dørhåndtak, knotter og kontrollklynger, er holdbare og ganske estetiske, og dermed blir ZAMAK-legeringer igjen det perfekte valget. ZAMAK brukes dessuten i viktige deler av klimaanlegget (AC), deler av lydsystemet, setebeltejusteringer og motordeler, slik at kjøretøyet fungerer som det skal selv under tøffe forhold.

2. Elektronikkbransjen

ZAMAK er svært viktig for elektronikkindustrien på grunn av sin effektivitet når det gjelder å skjerme mot elektromagnetisk interferens (EMI). På grunn av ZAMAKs unike egenskaper forhindres potensielle signalforstyrrelser som er vanlige i elektroniske dingser. Ulike produkter som støpegods til bærbare datamaskiner, deler til mobiltelefoner, fjernkontroller til TV-er og hodetelefoner bruker ZAMAK-deler. ZAMAK-legeringer har høy presisjon og holdbarhet, og er derfor et godt valg for elektroniske komponenter som både skal ha strukturell integritet og være motstandsdyktige mot elektromagnetiske felt.

3. Maskinvare og møbler

Dette gjør at ZAMAKs støpedeler er mye brukt i jernvare- og møbelindustrien på grunn av deres evne til å produsere utmerket vedheft og oppnå en overflatefinish av høy kvalitet. ZAMAK-legeringer egner seg derfor godt til dekorative formål. ZAMAK-legeringer brukes også ofte i håndtak og hendler, håndtak og skjøter, samt skuffeskinner og dekorative møbelkomponenter. ZAMAK-legeringer kan overflatebehandles med ulike typer belegg - for eksempel krom eller pulverlakk - for å gi en finish av topp kvalitet som samtidig er funksjonell og holdbar.

4. Rørleggerarbeid og hvitevarer

Korrosjonsbestandigheten gjør også at ZAMAKs pressstøpte deler ofte brukes i rørlegger- og hvitevarebransjen, der det kreves at delene er sterke. Hovedårsaken til at ZAMAK-legeringene er så formbare, er at de kan formes til komplekse former som kreves i rørleggerindustrien. Eksempler på ZAMAK-deler på dette området er kranhåndtak, dusjhoder, apparatskiver og brytere. ZAMAK tåler de tøffe forholdene med vann og damp og opprettholder likevel den strukturelle integriteten, noe som gjør det til et godt materiale for slike bruksområder.

5. Leker og sportsutstyr

ZAMAK-drykkstøping brukes vanligvis av leketøy- og sportsutstyrsindustrien på grunn av sin styrke, presisjon og lave vekt. ZAMAK-legeringene gjør det mulig å lage spesifiserte og komplekse deler som f.eks. støpte lekebiler, minitog eller komponenter til lekevåpen. ZAMAK er dessuten slitesterkt og tåler slitasje i deler til sportsutstyr. ZAMAK sørger for at sluttproduktet, for eksempel en lekebil eller sportsutstyr, har alle de nevnte egenskapene.

5. ZAMAK-legeringer brukes i pressstøping av en rekke ulike årsaker.

ZAMAK-legeringer, som hovedsakelig består av sink, aluminium, magnesium og kobber, blir stadig mer brukt i pressstøping på grunn av sine spesifikke egenskaper. Generelt gir de fordeler som overgår fordelene til andre metaller i spesifikke bruksområder. Nedenfor følger derfor noen viktige grunner til at ZAMAK-legeringer er de mest foretrukne i pressstøping:

Årsak #1: Høy flyt

ZAMAK-legeringer har imidlertid en av de eksepsjonelle egenskapene, nemlig høy flyteevne. Flyteevnen er den egenskapen som gjør at smeltet metall flyter lett inn i støpeformens hulrom under støping. Siden ZAMAK har denne egenskapen, er det lettere å fylle i intrikate støpeformer med komplekse former. Ettersom det smeltede metallet kan flyte fritt til alle deler av formhulen, får de ferdige støpte delene glatte, konsistente og ensartede overflater. Denne egenskapen er spesielt nyttig for funksjonelle deler, for eksempel deler med kompliserte geometrier som krever svært fine detaljer.

Årsak #2: Tøffhet og høy stivhet

ZAMAK-legeringer har god seighet og er lette å deformere. Disse legeringene er svært slitesterke og kan brukes i kontinuerlig drift eller under høye påkjenninger. En av hovedfordelene med ZAMAK 2 og 5 er den høye stivheten og seigheten til disse legeringene, som egner seg for produkter som utsettes for hard bruk. ZAMAK pressstøpelegeringer er pålitelige for komponenter som brukes under hyppig belastning og slitasje, ettersom legeringen er holdbar.

Årsak #3: Høyt styrke/vekt-forhold

Selv om strekkfastheten til aluminiumslegeringer er noe høyere, kommer ZAMAK-legeringer likevel svært godt ut i forhold til styrke/vekt. ZAMAK-dypsstøpte deler er lette, men har likevel en strekkfasthet på 280 MPa, noe som gjør dem egnet for mange bruksområder i ulike bransjer der man ønsker både styrke og vektreduksjon. ZAMAKs balanse gjør dem til en ideell erstatning for aluminium når det gjelder deler som skal være både sterke og lette.

Årsak #4: Lavt smeltepunkt

ZAMAK-legeringer har fordelen av et relativt lavt smeltepunkt som varierer mellom 380 °C og 420 °C (unntatt ZAMAK 2). Denne egenskapen gir flere viktige fordeler:

- Dermed blir det billigere i energi, siden det kreves mindre energi for å smelte metallet ved lavere temperaturer.

- Lavere smeltepunkt: Resultatet er raskere størkning av støpegodset og dermed raskere produksjon.

- Færre støpefeil: Etter at en del har størknet veldig raskt, er det vanskeligere å bli påvirket av støpefeil.

Årsak #5: Utmerket vedheft

ZAMAK-legeringer anses for å være gode bindinger med ulike beleggmaterialer. Denne egenskapen gjør det mulig å bruke et bredt utvalg (i motsetning til høy presisjon) av ledende materialer i overflatebehandlingen (f.eks. galvanisering eller lakkering) for å oppnå et sluttprodukt med et bestemt utseende. Den sterke vedheftingen sørger for at beleggene holder seg på plass over tid, noe som bidrar til å forbedre både estetikken og holdbarheten til trykkstøpte deler. Denne egenskapen passer godt til produkter som krever både funksjonalitet og en førsteklasses finish.

Årsak #6 Utmerkede slitasje- og bæreegenskaper

ZAMAK-legeringer har god slitestyrke og er motstandsdyktige mot friksjon i bevegelige deler. ZAMAK-komponenter beholder sin funksjonalitet under kontinuerlig belastning. På grunn av sin slitestyrke kan ZAMAKs pressstøpelegeringer brukes til applikasjoner som er spesifikke for bevegelige deler som tannhjul, spaker og andre mekaniske komponenter. Dette fører til at behovet for hyppig utskifting minimeres, og gir langsiktig pålitelighet med minimerte vedlikeholdskostnader.

Årsak #7: 100% Resirkulerbar og miljøvennlig

ZAMAK-legeringer er resirkulerbare og er derfor et miljøvennlig materiale. Kvaliteten på sluttproduktet påvirkes ikke av omsmelting og gjenbruk av ZAMAK-skrot. Det gjør også produktet resirkulerbart, noe som reduserer avfallet og reduserer råvarekostnadene. ZAMAK-legeringer kan gjenbrukes i mange bransjer nå som bærekraft har blitt viktig, og bruk av ZAMAK-legeringer bidrar til å forbedre den miljøvennlige produksjonsprosessen.

Årsak #8: Kostnadseffektivt

På den annen side koster ZAMAKs pressstøpelegeringer litt mer enn aluminiumslegeringer, men kostnadene er likevel overkommelige ettersom de er lavere enn for andre metaller. ZAMAK-legeringer er rimeligere (og dermed økonomiske) sammenlignet med høyytelseslegeringer som messing og kobber. ZAMAK-legeringer har utmerkede støpeegenskaper og er svært holdbare, samtidig som de er økonomiske, noe som gjør dem attraktive for produsenter som ønsker å finne den rette balansen mellom ytelse og budsjett.

6. Hvordan velge riktig Zamak Die Casting Produsent?

Det er noen ting du bør ta hensyn til når du vurderer en produsent eller leverandør av Zamak-støping for å sikre optimale resultater for prosjektet ditt:

- Produsenten bør ha erfaring med Zamak-dypsstøping samt god erfaring med denne legeringen og støpeprosedyren. Dermed kan de produsere din del av høy kvalitet som du spesifiserer.

- Kapasitet og utstyr - Finn en produsent med avansert utstyr som kan utføre store produksjonsserier med presisjon og kvalitet, og som er i stand til å håndtere store produksjonsserier.

- En pålitelig produsent bør kunne skilte med sertifiseringer som ISO 9001, noe som indikerer at de følger strenge kvalitetskontrollprosedyrer for å sikre konsistens og oppfylle høye standarder i alle deler.

- Hvert prosjekt bør være unikt, og en god produsent av Zamak-støpegods bør tilby alternativer for å tilpasse etter dine krav, som tilpassede overflater, spesialbelegg eller spesielle legeringer som Die Cast Zamak 3.

- Et sterkt forhold til produsenten er nøkkelen - kundesupport. Sjekk hvilke leverandører som tilbyr god kundestøtte gjennom hele prosessen fra design, produksjon og etter levering.

7. Hvorfor er Zamak 3 et så populært valg for spotlights?

En av de mest brukte Zamak-legeringene i støpeindustrien er Die Cast Zamak 3. Zamak 3 er kjent for sine gode mekaniske egenskaper med god styrke, holdbarhet og enkel støping. På grunn av det høye sinkinnholdet har den vist seg å ha god evne til å motstå korrosjon, noe som gjør den egnet for deler som utsettes for utendørs miljøer og i bilindustrien. Zamak 3 kan også enkelt støpes i komplekse former, noe som gjør det enklere å gjennomføre både store og små prosjekter.

Disse fordelene gjør at Zamak 3 Die Cast fortsatt er løsningen for mange bruksområder der styrke, vekt og korrosjonsbestandighet er avgjørende.

Vi er CNM TECH - en av de ledende produsentene av ZAMAK støpegods.

Vi i CNM TECH er eksperter på å levere ZAMAK-støping av høy kvalitet. Som profesjonelle i bransjen i årevis er vi stolte av å produsere holdbare, presise og relativt billige ZAMAK-støpte deler i en rekke bransjer. Vi bruker toppmoderne produksjonsprosesser for å sikre at vi kommer ut med høy kvalitet og pålitelige deler.

Derfor vet vi hvilke materialer du trenger å bruke. Derfor konsentrerer vi oss om ZAMAK-legeringer med utmerket flytbarhet, høyt styrke- og vektforhold, lavt smeltepunkt og resirkulerbarhet. Våre ZAMAK-komponenter egner seg for bilindustrien, elektronikkindustrien og maskinvareindustrien, og de kan brukes under de mest ekstreme forhold.

Vi i thediecasting.com samarbeider med kundene våre for å forstå de nøyaktige behovene deres og tilbyr løsninger som er spesialdesignet for deres behov. Som et bevis på vår ekspertise innen innovasjon og med et team av dyktige ingeniører, lover vi å levere presisjonskonstruerte produkter med utmerket overflatefinish.

Hvis du trenger førsteklasses kvalitet ZAMAK trykkstøpinger CNM TECH den rette partneren for å gjøre din design til virkelighet. Hvis du er interessert i å vite mer om hvordan vi kan hjelpe deg med ditt neste prosjekt, kan du ta en titt på thediecasting.com!

8. Konklusjon

Til slutt konkluderes det med at Zamak pressstøping har uovertrufne fordeler når det gjelder kostnader, effektivitet og allsidighet. Uansett om du trenger deler til bil-, elektronikk- eller forbruksvareindustrien, er Zamak pressstøping en prosess som kan gi deg holdbare deler av høy kvalitet. Støping av Zamak 3 gir unike fordeler, og sammen med en skikkelig produsent av Zamak-støpegods kan det sikre at jobben din oppfyller alle kravene samtidig som produksjonskostnadene holdes nede. Ved å bruke denne styrken, presisjonen og effektiviteten til Zamak die casting, kan bedrifter fortsatt skape deler med høy ytelse for å fortsette å møte de skiftende behovene i moderne industrier.

Vanlige spørsmål

1. Hva er Zamak die casting?

Det er også kjent som prosessen med å lage presise, holdbare deler ved å sprøyte smeltet Zamak-legering inn i en form. Det er populært fordi det er kostnadseffektivt, sterkt og kan brukes til å produsere komplekse former med lite behov for etterbehandling.

2. Hva er forskjellen mellom Zamak 3 og andre Zamak-legeringer?

Zamak 3 er den vanligste Zamak-legeringen på grunn av balansen mellom styrke og enkel støping. Andre legeringer, som Zamak 5, gir høyere styrke eller hardhet avhengig av behovet, men Zamak 3 er ekstremt allsidig.

3. Zamak pressstøping brukes i?

De slitesterke og nøyaktige komponentene som produseres med Zamak-støping, er svært populære innen bil-, elektronikk-, forbruksvare- og industriutstyrsindustrien.

4. Hva er prosessen for å velge en Zamak die casting produsent?

Velg en Zamak Die Casting-produsent med erfaring, utstyrskapasitet, kvalitetssertifisering, tilpasning og solid kundeservice.