Dette er en produksjonsprosess der smeltet metall presses ved hjelp av trykk for å fylle et formhulrom, også kjent som pressstøping. Formen er vanligvis av høykvalitetsstål, og delen kan derfor produseres i store mengder - begrepet brukes om produksjon av mange deler. Den ferdige delen produseres ved å åpne formen etter at det smeltede metallet er avkjølt og danner et fast lag. Denne typen prosess brukes for det meste til å lage intrikate metalldeler som brukes i produksjonen av ulike deler som krever høy målenøyaktighet og polerte overflater. Støping kan utføres i aluminium, sink og magnesium, men også andre metaller kan brukes, avhengig av bruksområde og andre krav. Støping anses for å være en av de mest anerkjente produksjonsteknikkene når det gjelder masseproduksjon av små og mellomstore komponenter i metall. Metoden har blitt populær innen bil-, romfarts-, elektronikk- og industrimaskiner på grunn av dens evne til å produsere holdbare, lette og skreddersydde deler. Denne prosessen er imidlertid allment anerkjent for sin evne til å produsere produkter med kompleks geometri som ville vært svært vanskelig å lage ved hjelp av konvensjonelle teknikker.

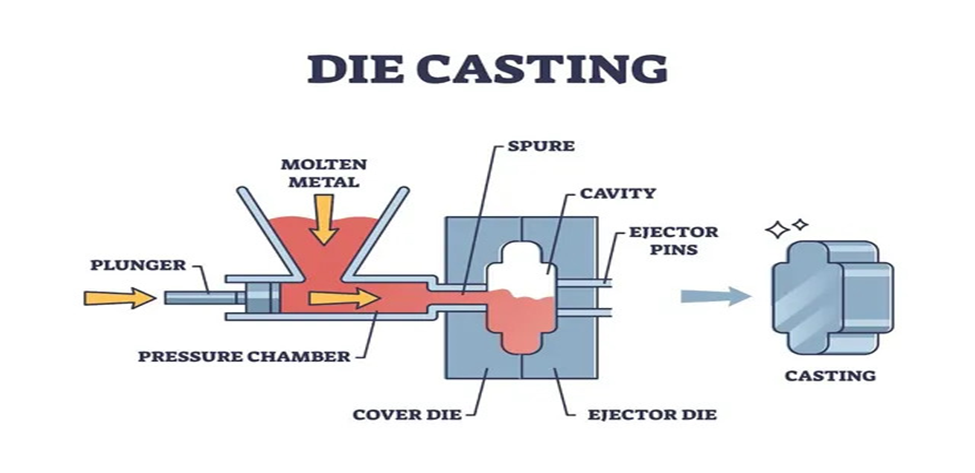

Hvordan pressstøping fungerer

Støping er den første delen av støpeprosessen. På den ene siden av formen er det en halvdel, og det er en halvdel av en bestemt design for å gjøre formen formet som det endelige produktet. Hulrom og kjerner er designet for formene som vanligvis er skreddersydd slik at delen kan replikeres så nært som mulig.

1. Injeksjon av smeltet metall:

Deretter sprøytes det smeltede metallet inn i formhulen under høyt trykk for å forme den ønskede formen. Metallet varmes vanligvis opp til én grad over smeltestammen for å gjøre det flytende. Ved pressstøping kan trykket som det smeltede metallet presses inn i formen være fra flere tusen til titusenvis av psi (pund per kvadrattomme), for å være sikker på at det smeltede metallet kommer inn i hver eneste detalj i formen.

2. Størkning:

Dette skjer når metallet sprøytes inn i hulrommet i støpehuset, hvor det kjøles ned og metallet stivner. Kvaliteten på støpestykket avhenger av avkjølingshastigheten. Flere feilmodi (skjær, stigning og glidning) spiller inn i dette tilfellet og resulterer i raskere avkjøling, høyere styrke og bedre overflatefinish, og langsommere avkjøling, noe som kan resultere i flere indre defekter og dårligere mekaniske egenskaper. Vannkjølesystemer som er innebygd i støpeformen, brukes vanligvis til å hjelpe til med kjøleprosessen.

3. Utkast:

Etter dette får metallet lov til å avkjøles og stivne, og det er deretter enkelt å fjerne formen fra den større støpeformen og skyve ut delen. Det meste av tiden går med til å skyve ut delen fra formen ved hjelp av et mekanisk utstøpersystem. Dette avhenger av hvor kompleks delen er, og krever andre ekstra trinn, nemlig trimming og maskinering for å gi den endelige formen og dimensjonen.

4. Kvalitetskontroll:

Etter utstøting utføres det en kvalitetskontroll av delen. Det kan innebære dimensjonskontroll, visuell inspeksjon og mekanisk testing for å bekrefte at delen er lik eller bedre enn kravene. I teorien kan man oppnå høy presisjon og repeterbarhet ved pressstøping.

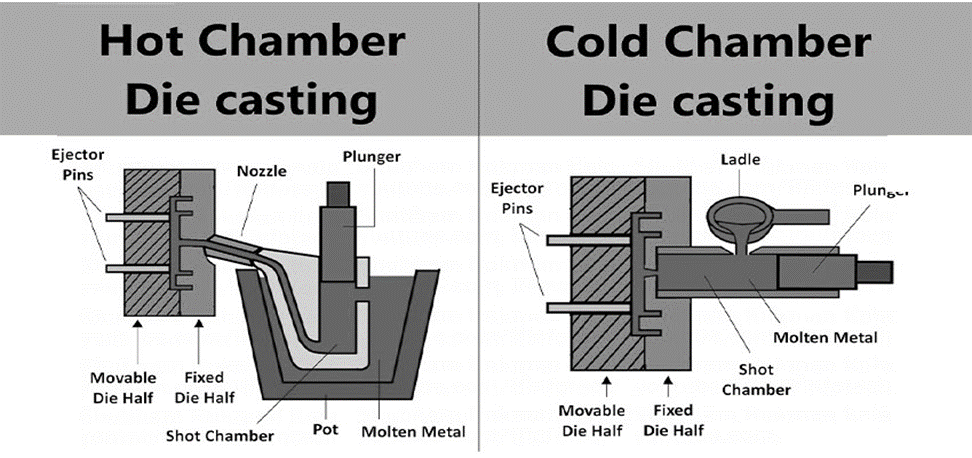

Typer av pressstøping

Det er to typer støpegods, de er varmkammerstøping og kaldkammerstøping. Disse er alle gode og har sine fordeler, begrensninger og ideelle bruksområder.

1. Varmkammerstøping

Den prosessen som egner seg best for metaller som sink, magnesium og bly, er varmkammerstøping, siden prosessen foregår ved høye temperaturer og smeltepunkter. Injeksjonssystemet er installert inne i smelteovnen, slik at metallet alltid er i kontakt med kammeret.

Fordeler:

- Siden det smeltede metallet er tilrettelagt for å bli sprøytet inn i formen fordi det befinner seg i injeksjonskammeret, tar varmkammerstøping kortere tid enn kaldkammerstøping.

- Ett trinn: Det innebærer færre komponenter og mindre tid til oppsett, og anses derfor som økonomisk, spesielt ved store volumer.

- For visse metaller; Varmkammerstøping er mest hensiktsmessig i situasjoner der metallene som skal brukes har lave smeltetemperaturer, slik at det blir liten eller ingen forurensning av metallene.

Ulemper:

- Kan ikke brukes til metallarbeid med høyt smeltepunkt, som aluminium og messing, på grunn av den høye temperaturen i metallet som smelter kammeret.

- Alle komponentene er utsatt for smeltet metall, og slitasjen er derfor høy over tid.

2. Støping i kaldt kammer

Metaller med høyere smeltepunkt, som aluminium, messing og kobber, støpes i kaldkammerstøping. I dette tilfellet tappes det smeltede metallet fra en annen ovn og sprøytes inn i det kalde kammeret og deretter inn i formhulrommet.

Fordeler:

- Når det gjelder allsidighet i materialvalg, tilbyr kaldkammerstøping allsidighet i materialbruk som gjør det mulig å bruke materialer med høye smeltepunkter.

- Bedre kontroll over metallkvaliteten: Siden den smeltede metallsylinderen helles inn i kammeret separat, kan metallkvaliteten kontrolleres godt for å forhindre forurensning.

- Økt verktøylevetid: Siden det ikke lenger er i kontakt med metallet under hele injeksjonsprosessen, øker verktøyets levetid.

Ulemper:

- Langsommere syklustid: Manuell helling av metallet i kammeret forlenger syklusen.

- Kostnaden blir høyere fordi dette er en ekstra prosedyre med mer komplisert utstyr.

Sammenligning av støpemetoder: Varmkammer vs. kaldkammer

Her er en sammenligning av de vanligste typene av to trykkstøpemetoder,

| Funksjon | Varmkammerstøping | Støping i kaldt kammer |

| Metallkompatibilitet | Best for metaller med lavt smeltepunkt (f.eks. sink, bly) | Best for metaller med høyt smeltepunkt (f.eks. aluminium, messing) |

| Syklustid | Raskere syklustider | Langsommere syklustider |

| Slitasje på mugg | Høyere slitasje på støpeformen på grunn av direkte kontakt med smeltet metall | Mindre slitasje på støpeformen |

| Kostnader | Lavere kostnader for høyvolumproduksjon | Høyere startkostnad, men bedre for høyfaste metaller |

| Kompleksiteten i delene | Bra for enklere deler | Bedre for mer komplekse, større deler |

Fordeler med pressstøping

Det er en av de største fordelene at pressstøping er en av de viktigste foretrukne metodene for storskala produksjon av produkter fra metallegeringer.

1. Høy presisjon og nøyaktighet

Det er mange fordeler med pressstøping, noe som gjør det praktisk å tilby høy presisjon i formene. Denne produksjonsmetoden er også mye brukt til produksjon av deler som krever god dimensjonsnøyaktighet, noe som er svært viktig ettersom det definerer toleransenivåene som kreves i en bestemt jobb. Man bør merke seg at pressstøping er den eneste produksjonsteknikken som kan produsere gitte deler med den ytterste kompleksiteten, for eksempel komplikasjonene i geometriene.

2. Høye produksjonsrater

Når det gjelder store volumer, er pressstøping svært effektivt. Delene produseres raskt og billig så snart den første formen er laget, og det kreves svært lite arbeid. Etterspørselen etter simulert pulver er spesielt stor i bransjer som bil- og elektronikkindustrien, der det er behov for store volumer av de samme delene.

3. Komplekse konstruksjoner og tynne vegger

Ved hjelp av pressstøping kan man oppnå komplekse konstruksjoner som ville vært vanskelige eller umulige å få til med tradisjonelle produksjonsmetoder. Prosessen kan lage deler med tynne vegger og komplekse innvendige strukturer, og den har plass til underskjæringer, noe som gjør den best egnet i tilfeller der det er begrenset med plass.

4. Materialeffektivitet

Trykkstøping minimerer materialavfallet. Trykket som brukes til å injisere det smeltede metallet fyller alle deler av formhulen, og det oppstår derfor mindre skrap. Dessuten kan mange trykkstøpte deler resirkuleres, noe som gjør prosessen mer bærekraftig.

5. Utmerket overflatefinish

Overflaten på deler som produseres ved hjelp av pressstøping er glatt og estetisk. Det krever færre sekundære etterbehandlingsprosesser, som polering eller lakkering, noe som sparer tid og kostnader.

Hva kan brukes i pressstøpeprosessen?

Ikke-jernholdige metaller brukes hovedsakelig i pressstøping på grunn av gode støpeegenskaper. Aluminiumslegeringer er de mest brukte materialene som går gjennom pressstøping som angitt av følgende materialer.

1. Aluminiumslegeringer

Aluminium er det mest brukte materialet i pressstøping, siden det er lett i vekt, motstandsdyktig mot korrosjon og har utmerket ledningsevne for varme og elektrisitet. For å fortsette med listen brukes spesielle kvaliteter av aluminiumlegeringer når forholdet mellom styrke og vekt er viktig, spesielt i bil-, romfarts- og elektroindustrien. Til slutt er de også formstabile, noe som gjør dem egnet til produksjon av deler med høy nøyaktighet.

2. Sinklegeringer

Sinklegeringer kan være å foretrekke på grunn av deres egenskaper som lavt smeltepunkt og høy flytbarhet, noe som gjør det enklere og mer effektivt å lage intrikate design med tynne seksjoner og skarpe detaljer. Slike sinkdeler har høy seighet, er motstandsdyktige mot korrosjon og har høy poleringsgrad. Et annet bruksområde for sinklegeringer er produksjon av reservedeler til biler og andre kjøretøy, maskinvare og elektronikk.

3. Magnesiumlegeringer

Det er verdt å nevne at magnesium er det letteste konstruksjonsmetallet, og derfor gir det betydelig vekt i deler beregnet på biler eller fly. Dette er fordi magnesiumlegeringer brukes i deler som skal være sterke, men så lette som mulig. Men siden metallet er veldig reaktivt, er legeringen godt håndtert når den gjennomfører støpeprosessen.

4. Kobberlegeringer

I tillegg til aluminium og sink brukes også kobberbaserte legeringer, messing og bronse i pressstøping, men ikke like ofte som aluminium og sink. De har gode styrkeegenskaper mot slitasje og er ofte nyttige til elektriske og rørleggertekniske formål.

Det er viktig å merke seg at ulike former for grunnmaterialer egner seg til ulike bruksområder, og at kostnadene varierer mellom disse formene, og dermed også de endelige produktegenskapene.

Pressstøping kontra andre støpemetoder

Sammenlignet med støpemetoder som sandstøping, investeringsstøping og støping av permanent støpeform, kan denne delen være sammenligningsdelen av pressstøping. Da er det lurt å fremheve styrkene og svakhetene ved hver metode, og lære leserne når de skal velge pressstøping fremfor andre alternativer. Derfor kan dette være en sammenlignende oversikt som kan hjelpe deg med å finne den optimale støpemetoden ut fra emnets materiale, kompleksitet og produksjonsvolum.

| Funksjon | Pressstøping | Sandstøping | Investeringsstøping |

| Presisjon | Høy presisjon med små toleranser | Lavere presisjon og grov overflatefinish | Høy presisjon og jevn finish |

| Hastighet | Raskere for høyvolumproduksjon | Langsommere produksjonssyklus | Langsommere på grunn av klargjøring av formen |

| Materialavfall | Minimalt med avfall | Høyere svinn på grunn av grovere finish | Minimalt med avfall, men mer komplekse støpeformer |

| Kostnader | Kostnadseffektivt ved høye volumer | Lavere kostnader for lavvolumproduksjon | Høyere kostnader på grunn av kompleksitet og arbeidskraft |

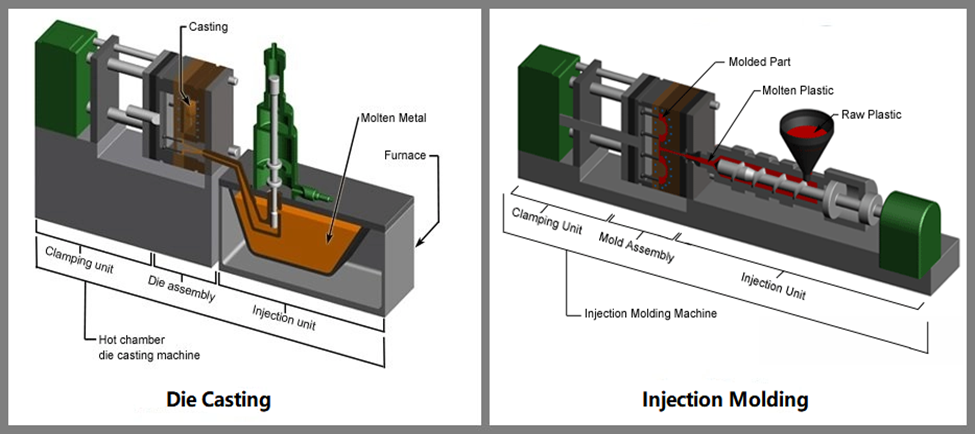

Produksjonsprosessene for pressstøping og sprøytestøping vil bli sammenlignet.

To vanlige teknikker som brukes til å lage detaljerte deler med intrikate former, er pressstøping og sprøytestøping. Selv om begge teknikkene innebærer bruk av materialformende detaljer for å produsere sluttprodukter, er det forskjeller mellom de to teknikkene når det gjelder materialtype, produktet som formes og ikke minst fordelene ved hver prosess.

1. Materialer som brukes

Pressstøping: Trykkstøping foretrekkes for det meste med andre metaller enn jernmetaller, spesielt aluminium, sink, skills og kobberlegeringer. Metallene varmes opp og helles deretter i en form ved hjelp av hydraulisk trykk. Dermed er pressstøping den mest hensiktsmessige metoden for å produsere deler som er sterke, holdbare og tåler høye temperaturer.

Sprøytestøping: sprøytestøping brukes vanligvis mellom plastmaterialer, og er sjelden mulig på metaller og glass. Disse polymerene inkluderer polyetylen, polypropylen samt polystyren i listen over ofte brukte polymerer. Materialet som danner produktet er også lett og fleksibelt, og i tillegg er det lave kostnader og ganske komplekse former, så det er mulig å merke seg at sprøytestøping er perfekt for denne typen produkter.

2. Forskjeller i prosessene

Pressstøping: Som navnet antyder, er det en prosess der smeltet metall sprøytes inn i matrisen ved høyt trykk. Etter avkjøling og størkning av metallet ved svært høy hastighet kommer de ut med fin toleranse og god overflatefinish, uten ytterligere operasjoner.

Sprøytestøping: Siden sprøytestøping innebærer bruk av injeksjon av smeltet plastmateriale i et formhulrom ved å påføre trykk, er det en sprøytestøping. Når temperaturen på den smeltede plasten har blitt redusert, åpnes formen, og produktet er formen av plast. Likevel kan sprøytestøping også gi høy nøyaktighet, selv om det ofte brukes til å produsere relativt mindre og lettere deler sammenlignet med støping.

3. Søknader

Pressstøping: Pressstøping er nyttig for å lage harde og sterke deler som brukes i bilproduksjon, fly og andre elektroniske produkter på grunn av sin utmerkede varmebestandighet.

Sprøytestøping: Kan brukes til å produsere forbrukerprodukter, emballasje, medisinsk utstyr og leker, fordi det er her fleksibilitet, enkel design og lav produksjonskostnad er viktig.

Bruksområder for trykkstøping

En av faktorene som har gjort pressstøping til en populær produksjonsprosess i mange bransjer, er at den gjør det mulig å produsere holdbare deler av høy kvalitet med ganske kompliserte geometrier. Noen av bruksområdene inkluderer:

1. Bilindustrien

Motorkomponenter, girkasser og andre viktige bildeler lages vanligvis ved hjelp av pressstøping. Pressstøpte deler har den presisjonen og styrken som kreves for å bli installert i krevende bruksområder i bilindustrien.

2. Elektronikkbransjen

I elektronikkbransjen brukes pressstøping til å produsere kabinetter til elektronisk utstyr som mobiltelefoner, bærbare datamaskiner og TV-apparater. Teknikken gjør det mulig å bygge opp lette, men likevel sterke kabinetter som beskytter ømfintlige komponenter.

3. Luft- og romfartsindustrien

Pressstøping er en stor fordel for fly- og romfartsbedrifter, ettersom de kan produsere lette deler med høy styrke som kreves til fly og romfartøy. Pressstøpte deler har presisjon og materialegenskaper som gjør at de kan brukes i bruksområder der ytelse og sikkerhet er viktige faktorer.

4. Industrielt utstyr

Deler til maskiner, verktøy og annet industrielt utstyr støpes også ved hjelp av pressstøping. Fordi den kan produsere deler med geometrier som har intrikate detaljer og gode mekaniske egenskaper, er den et godt verktøy for disse bruksområdene.

Konklusjon

Trykkstøping er en allsidig, kostnadseffektiv og effektiv produksjonsprosess som brukes i mange bransjer. Den produserte kvaliteten er ekstremt høy når det gjelder toleranser, overflatefinish og høye produksjonshastigheter, noe som gjør den til et utmerket produksjonsverktøy for dagens moderne produksjonspraksis. Støping oppfyller behovene til mange av disse bransjene som krever styrke, nøyaktighet og effektivitet i deler - fra bilindustrien til romfart, elektronikk og industrielt utstyr.

Selv om teknologien er i rask vekst og sannsynligvis vil fortsette å bli brukt som en kilde til fremragende metallkomponenter i enorm skala, er det i pressstøping. En bedre forståelse av de grunnleggende prinsippene for trykkstøping kan hjelpe fagfolk innen prosjektering, produksjon og design med å ta velbegrunnede beslutninger om hvordan trykkstøpeprosessen skal brukes for å oppnå ønsket resultat.

Vanlige spørsmål om trykkstøping

1. Hva er tidssyklusen for pressstøping og sprøytestøping?

Syklustiden for en gitt del er 15 til 5 minutter for trykkstøping og 10 til 60 sekunder for sprøytestøping.

2. Kan pressstøping brukes til plastdeler?

Trykkstøping brukes ikke til ikke-metaller. Vanligvis bruker de teknikker som kalles sprøytestøping for å produsere plastdelene.

3. Hvilke produkter egner seg best til produksjonsprosessen for pressstøping?

Støpegods egner seg best til produksjon av små og mellomstore, kompliserte deler av metall med høy grad av nøyaktighet. Noen av de mekaniske produktene som produseres, er blant annet bildeler og -tilbehør, kabinetter og foringsrør til elektriske produkter, elektronikkdeler og utstyr.

4. Hvordan pressstøping er forskjellig fra sandstøping.

Likevel når man sammenligner de to: Pressstøping er mer nøyaktig og har en mindre tidkrevende prosess enn sandstøping. Mens sandstøping er å foretrekke for store og mindre kompliserte former, er AL-støping å foretrekke for små og komplekse former, siden det gir jevnere overflater og tettere toleranser som er typiske for høye produksjonsserier.

5. Hva bestemmer kostnadene ved pressstøping?

Noen av faktorene som kan påvirke kostnadene ved pressstøping er: materialtype, detaljens kompleksitet, verktøyets utforming og antall bestillinger. Selv om store volumer holder kostnadene per enhet lave, er de opprinnelige verktøykostnadene høye.