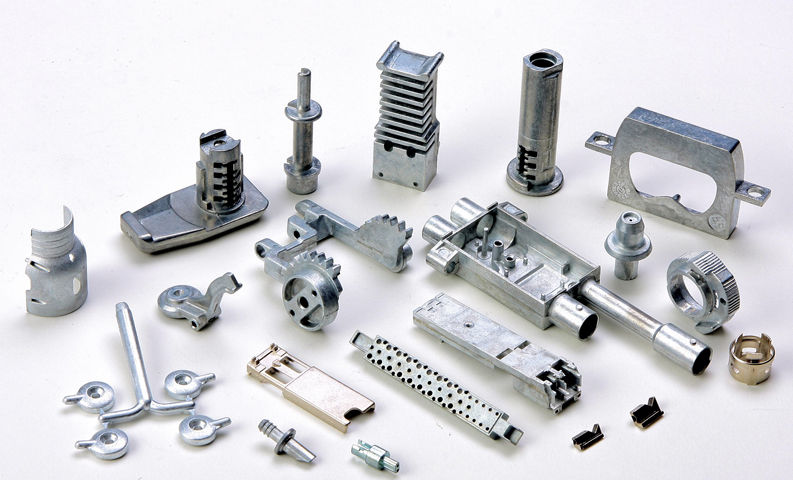

Støping av sink er en populær og effektiv produksjonsprosess som brukes til å lage presisjonsdeler av høy kvalitet til bruk i flere forskjellige bransjer. Tilpasset sinkstøping har emulert en uvurderlig crux for produksjonsbedrifter som ønsker å oppfylle særegne behov for designspesifisitet. Anvendelsen av sinkstøping i bildeler, elektronikkskap, stivhet, tilpasset ekstremitetsletthet, standard for høyeste og mange andre bruksområder er demonstrert.

Zamak 2, Zamak 3, Zamak 5 og ZA 8 er vanlige legeringer for trykkstøpt sink, som er valgt ut fra mekaniske og termiske krav. Zamak 2 består av ca. 4 prosent aluminium, ca. 3 prosent kobber og litt magnesium, noe som gir den stor styrke og hardhet med en strekkfasthet på nærmere 330 MPa. Zamak 3 er den desidert mest brukte og er praktisk talt kobberfri (ca. 4 % aluminium og tilsvarende magnesiuminnhold) og dermed hard og lett å støpe med en strekkfasthet på ca. 280 MPa. En 1% kobberholdig sinkbasert legering, som forbedrer styrken og hardheten litt opp til 310 MPa i strekkfasthet, er kjent som Zamak 5, som har god støpbarhet. ZA-8 er en legering med nesten 8,5% aluminium og ca. 1% kobber med strekkfasthet på nesten 390 MPa og god slitestyrke og ytelse under forhøyede temperaturforhold.

Tilpasset trykkstøping av sink, prosessen som sådan, og bruken av virksomheten til Kinas tilpassede sinklegeringsstøpetjenester vil bli utforsket i denne artikkelen.

Hva er pressstøping av sink?

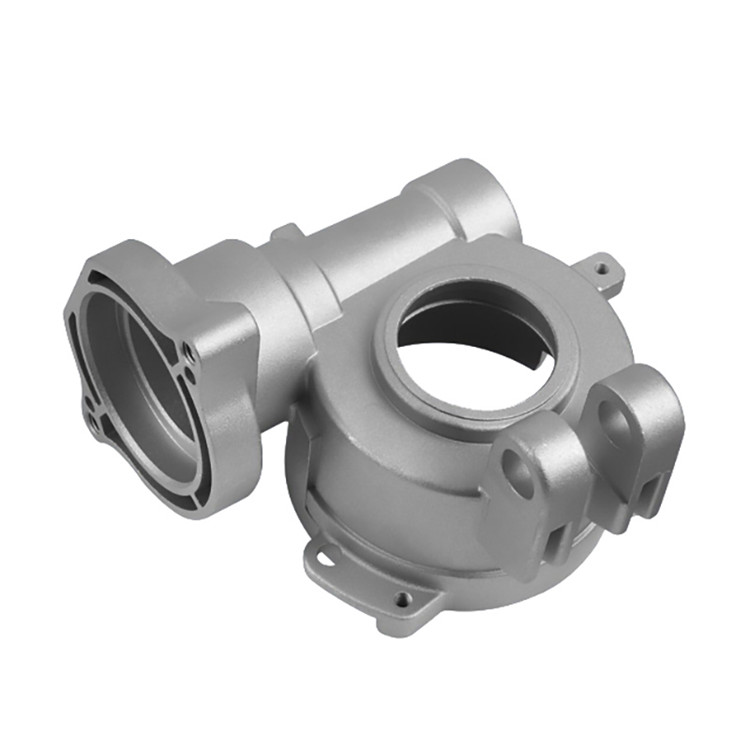

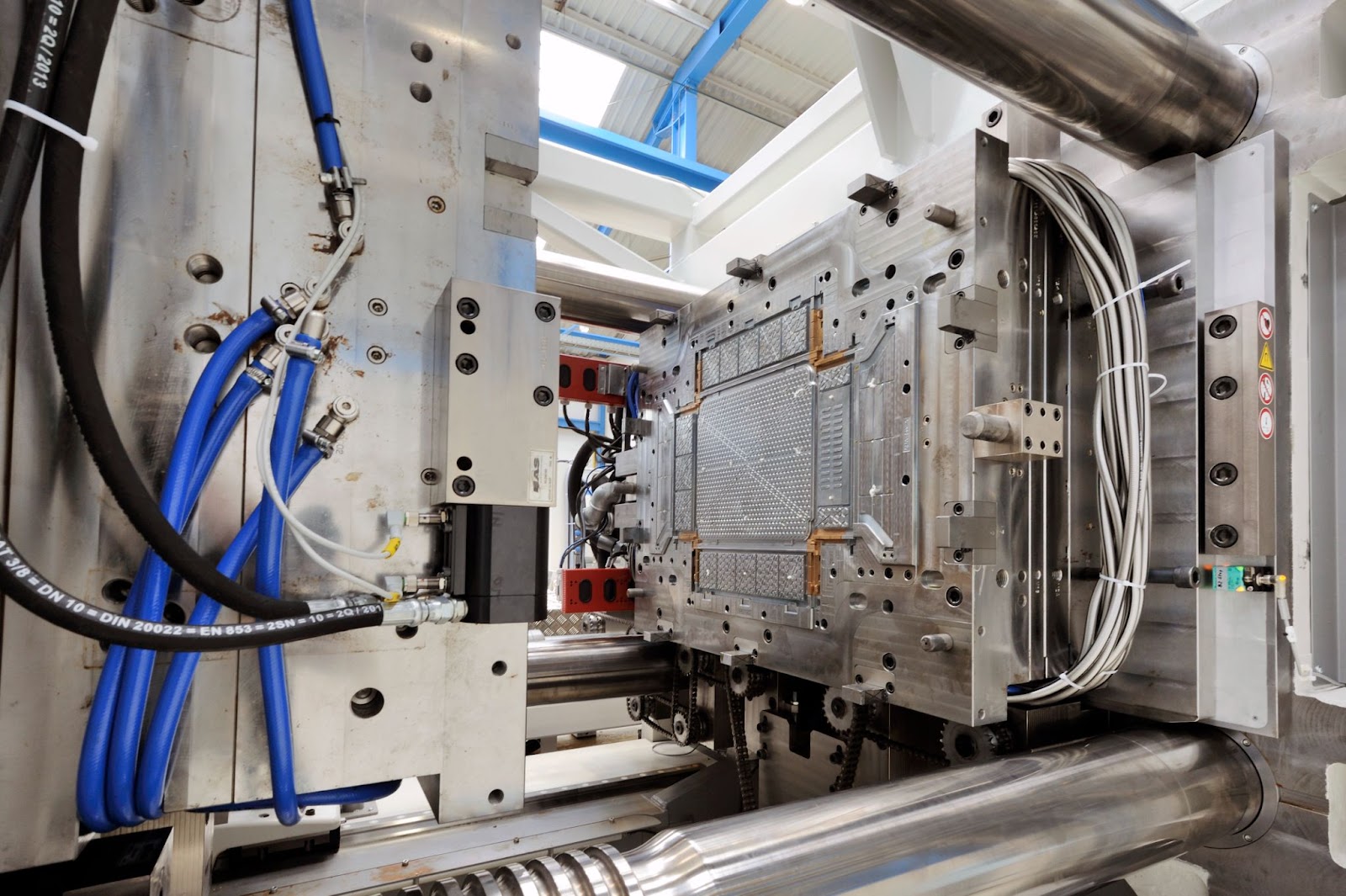

Støping med sink er en metode der smeltet sink sprøytes inn i en stålform under høyt trykk. Når metallet størkner, antar det formen til støpeformen og blir til en spesiell og evigvarende del. Sammenlignet med andre metaller har sink stor flytbarhet, utmerket styrke og evnen til å støpe komponenter med fine detaljer.

Sink er et attraktivt alternativ når det gjelder ytelse, men det er også et relativt billig materiale, og det er et attraktivt alternativ for bedrifter som ønsker å balansere ytelse med produksjonskostnader. Det gjelder spesielt for alle typer spesialtilpasset sinkstøping, siden denne prosessen gjør det mulig for bedrifter å designe skreddersydde komponenter for deres individuelle behov.

Fordeler med spesialtilpasset pressstøping i sink

1. Presisjon og nøyaktighet

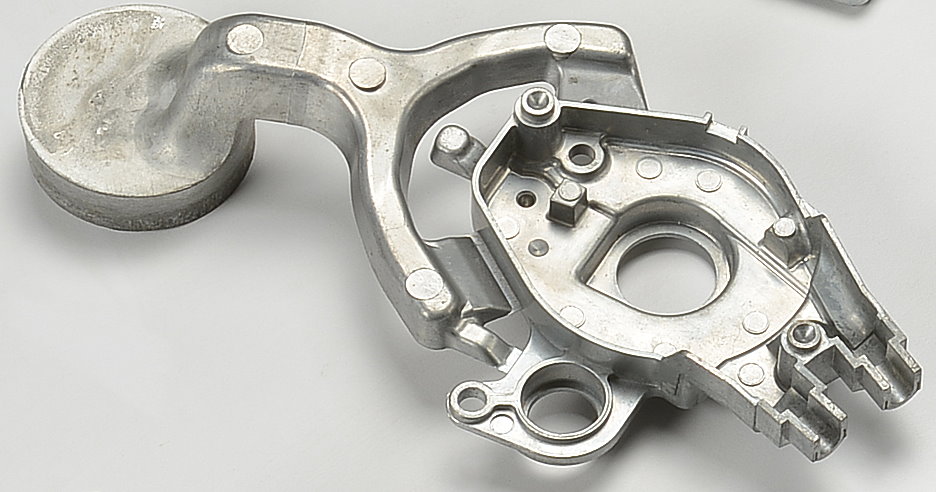

En av de viktigste fordelene med å tilpasse sinkstøping er muligheten til å lage svært nøyaktige og presise deler. Denne prosessen sørger for at komponentene forblir konsistente i dimensjonene og overflatefinishen, selv for komplekse konstruksjoner. Innen elektronikk, bil- og romfart, der det er behov for toleranse og passform, blir denne presisjonen svært viktig.

Deler med fine detaljer som ikke kan lages på andre måter, og deler med intrikate, skulpturelle og detaljerte geometrier, kan produseres ved hjelp av spesialtilpasset pressstøping i sink. Mens andre produksjonsmetoder kan produsere enkelte deler med store volumer av identiske deler med minimal variasjon, er pressstøping virkelig veien å gå for deler som krever en høy grad av konsistens.

2. Holdbarhet og styrke

Det er et robust metall som er svært slitesterkt og korrosjonsbestandig. Det er derfor perfekt for produksjon av deler som skal utsettes for slitasje. Støping av sink gir mulighet til å produsere spesialtilpassede deler som er designet for å kunne brukes effektivt over lengre perioder.

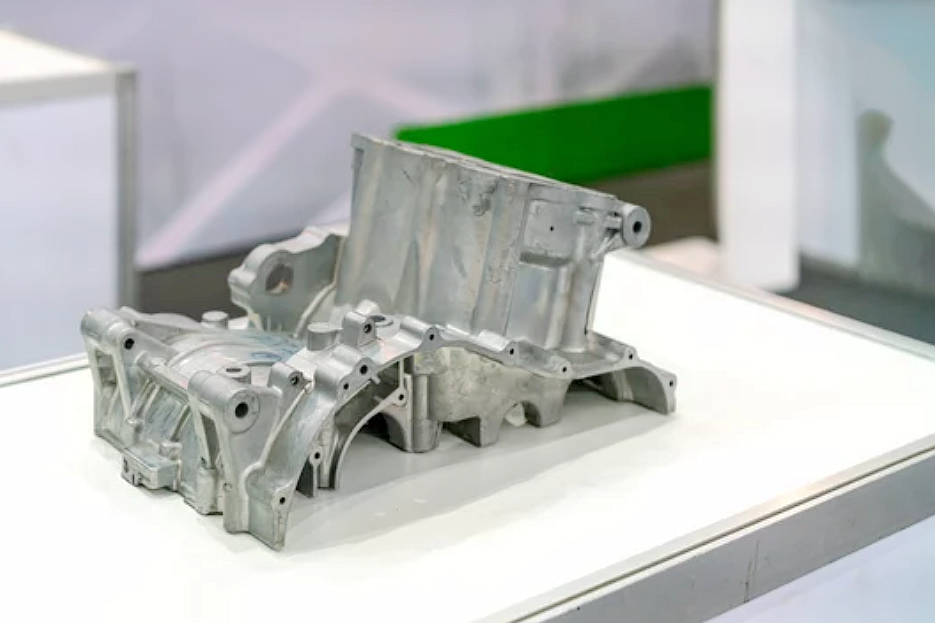

Støpegods i sinklegeringer gir et enestående forhold mellom styrke og vekt, slik at produktene blir sterke, men ikke for tunge. Som i de fleste andre bransjer er dette avgjørende (særlig i bilindustrien), der det å redusere systemets masse er avgjørende for ytelse, drivstoffeffektivitet osv.

3. Kostnadseffektivitet

For mange bedrifter er kostnadseffektivitet en svært viktig ting. Denne utfordringen kan løses ganske bra ved hjelp av en tilpasset støpeprosess i sink, fordi den gjør det mulig å lage deler av høy kvalitet til en relativt lav kostnad. På grunn av sinkens relativt lave materialkostnader og effektiviteten i pressstøpeprosessen er det lite som taler for at sink er et svært kostnadseffektivt valg for produsenter.

Støping er også en svært presis og nøyaktig metode, noe som kan redusere etterproduksjonskostnadene eller sekundært maskinarbeid. Det gjør det også mulig å produsere mange identiske deler i én og samme produksjonskjøring, noe som reduserer kostnadene ytterligere og gjør det til den perfekte løsningen for masseproduksjon.

4. Fleksibilitet i utformingen

Den største fordelen med sinkstøping med spesialdesign er at det gir fleksibilitet med hensyn til design. Dette gjør det mulig for produsentene å lage deler med komplekse former, tynne vegger og intrikate detaljer som ellers ville ha vært upraktiske å produsere. Denne fleksibiliteten gjør det mulig for bedrifter å finne opp og skape ulike deler som har bestemte funksjoner og et spesifikt utseende.

I tillegg kan delene lages med ulike overflatebehandlinger, fra glatt og polert til strukturert eller matt, ved hjelp av denne spesialtilpassede trykkstøpingen i sinklegering. Den allsidige designen gjør at sinkstøpegods egner seg til mange flere bruksområder enn forbrukerelektronikk - industrimaskiner, bildeler osv.

5. Korte ledetider

I dag er tiden avgjørende i et produksjonsmiljø med høy hastighet og store volumer. Med spesialtilpasset støping i sink kan bedriftene treffe blink med raske produksjonstider, slik at produktene kommer raskt ut på markedet. Støpeprosessen går ganske raskt når formene først er laget, så hele prosessen er faktisk ganske rask og muliggjør rask produksjon av et stort antall deler på et minimum av tid.

I tillegg er det nyttig i bransjer der tiden til markedet er kritisk. Riktig bruk av sinkstøping hjelper bedrifter med å unngå forsinkelser og lagermangel, og resulterer i deler av høy kvalitet.

Prosessen med spesialtilpasset pressstøping av sink

Dette er tilfellet med den massetilpassede sinkstøpeprosessen, som har mange viktige trinn som skal utføres for å få den til å oppnå det som er nødvendig. Disse trinnene er

1. Utforming og oppretting av støpeformer

Det første som gjøres for å lage en form er å designe formen ved hjelp av stål. Delen som skal produseres, tilpasses i form og egenskaper til det som skal produseres i formen for å skape formen. I dette tilfellet kan kunden definere hva slags form han trenger. Tilpassede støpeformer er designet for å møte kundens unike forespørsler og modifikasjoner.

2. Injeksjon av smeltet sink

Etter at formen er klargjort, fylles den med smeltet sink under høyt trykk. På denne måten sørger trykket for at hver eneste detalj i formen fylles med sink, slik at man får en presis del. Sinksmelten kjøles raskt ned og stivner i form av støpeformen.

3. Utstøting og etterbehandling

Når sinket har frosset, støpes delen ut av formen. Men selv om støpeprosessen ikke er ferdig, kan den ferdige delen gjennomgå ytterligere etterbehandlingsprosesser, for eksempel trimming av overflødig materiale eller utjevning av ujevne kanter, og selv etter at støpeprosessen er avsluttet, gir den en overflatefinish av høy kvalitet på delen.

4. Kvalitetskontroll

Delene testes deretter grundig i kvalitetskontroller for å garantere at delene tilfredsstiller de fastsatte standardene for styrke, nøyaktighet og ytelse. Det kan innebære dimensjonskontroller, visuell inspeksjon og belastningstester.

Sammenligningstabell for sinklegeringer

| Eiendom | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Aluminium (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Kobber (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Strekkfasthet (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Strekkfasthet (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Forlengelse (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Hardhet (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Støpbarhet | Rimelig | Utmerket | Bra | Bra | Rimelig | Bra |

| Motstandsdyktighet mot korrosjon | Moderat | Bra | Bedre enn Zamak 3 | Bra | Høy | Høy |

| Bemerkelsesverdig funksjon | Høy styrke og hardhet | Allsidig legering | Forbedret styrke og slitasje | Ytelse ved høye temperaturer | Utmerket styrke og slitasje | Høy duktilitet og styrke |

Rollen til Kinas tilpassede tjenester for støping av sinklegeringer

Kinas tilpassede sinklegeringsstøpetjenester har markert seg som en ledende aktør i produksjonskonglomeratet de siste årene. Kina har avansert teknologi, dyktig arbeidskraft og lave produksjonsfordeler for sin støpeindustri. Derfor engasjerer mange selskaper tjenestene til tilpassede sinkstøpetjenester fra Kina med sikte på å redusere produksjonskostnadene mens de fortsatt holder tritt med høy kvalitet.

Kinesiske produsenter har investert i toppmoderne støpeutstyr for å kunne produsere presisjonsdeler i stor skala. I tillegg er Kinas produksjonsgrunnlag og nettverk av leverandørkjeder mer gunstig for bedrifter som ønsker å anskaffe råvarer og byggematerialer på konkurransedyktig basis.

Støping av sinklegeringer med kinesiske produsenter gir en god mulighet for selskaper som ønsker å tilby tilpasset støping av sinklegeringer av høy kvalitet. Som en ekstremt gunstig ressurs for selskaper som ønsker å forenkle produksjonsprosessene sine, er kinesiske støpetjenester i stand til å produsere store volumer av deler raskt og rimelig.

Støpematerialer av sink.

Støping av sink er en attraktiv metode som brukes til å produsere komponenter med høy presisjon på grunn av sin allsidighet, holdbarhet og kostnadseffektivitet. Materialet i støpeprosessen er et av nøkkelelementene som har bidratt til suksessen med denne metoden. Sinkstøping bruker sinklegeringer som sin viktigste materialkilde for legeringenes egenskaper som styrke, motstand mot korrosjon og flytbarhet. La oss imidlertid finne ut de viktigste materialene som er involvert i sinkstøping.

1. Sink (Zn)

Produksjonen av intrikate, komplekse og detaljerte deler er en av de viktigste grunnene til at sink brukes som basismateriale i pressstøpeprosessen, siden sink anses som en utmerket væske når den smeltes og har evnen til å fylle intrikate former. Sink er et metall som kan støpes til presist formede deler til en rekke bransjer, blant annet bilindustrien, elektronikk og forbrukerprodukter.

- Sink har egenskaper som gjør det til et godt materiale for pressstøping.

- Har god flyt: Den kan lett fylle og fylle former, og kan derfor brukes i komplekse støpeformer.

- Kongenialt smeltepunkt: Sink smelter ved lav temperatur (ca. 419 °C eller 786 °F), noe som gjør at det kreves mindre energi til støpeprosessen.

- Korrosjonsbestandighet: Sink er motstandsdyktig mot korrosjon, noe som er utmerket å bruke i deler som brukes i tøffe miljøer eller utendørs.

- Styrke: Sink er også et sterkt og holdbart produkt, spesielt i kombinasjon med andre metaller.

2. Sinklegeringer

Ren sink brukes i trykkstøping, men legeringer av sink brukes ofte for å forbedre spesifikke egenskaper. De vanligste sinklegeringene som brukes til pressstøping, er som følger:

A. ZA-8 (sink-aluminium-legering)

Sinklegering, ca. 92% sink og 8% aluminium (ZA8), har en meget høy sprengkraft og er svært effektiv til å perforere og spenne metalldeler. Den kjennetegnes av bedre mekaniske egenskaper og gode støpeegenskaper. ZA-8 har høy styrke og hardhet og god korrosjonsbestandighet. Deler av ZA-8-legeringer er mye brukt i svært presise applikasjoner som bruk i bilindustrien og elektriske komponenter.

B. ZA-12 (sink-aluminium-legering)

ZA-12 inneholder rundt 88% sink og 12% aluminium. Det er en legering som gir høyere styrke og hardhet enn sink, og bedre formstabilitet i store støpegods. Denne legeringen brukes i krevende bruksområder, for eksempel i industrimaskiner, forbrukerelektronikk og maskinvare.

C. ZAMAK-legeringer (sink-aluminium-magnesium)

ZAMAK ZAMAK-legeringer er sinkbaserte legeringer som består av aluminium, magnesium og kobber. Legeringen har fått navnet ZAMAK fordi den består av sink, aluminium, magnesium og kobber. ZAMAK 3, ZAMAK 5 og ZAMAK 7 er de mest brukte ZAMAK-legeringene. Fordelene med disse legeringene er som følger.

ZAMAK 3 - sterk, hard og formstabil - er en av de mest brukte sinklegeringene for trykkstøping. Det er best for produksjon av bildeler, elektriske komponenter og så videre.

ZAMAK 5: Korrosjonsbestandigheten er litt bedre enn ZAMAK 3, men støpingen er litt dårligere; denne legeringen er et bedre valg for tøffe miljøer som for marine eller utendørs komponenter.

ZAMAK 7: På grunn av sin forbedrede korrosjonsbestandighet brukes ZAMAK 7 hovedsakelig i pressstøping av deler med høye krav til detaljer og fin finish.

D. ZL-2 (sink-kobberlegering)

En sink-kobberlegering kjent som ZL-2 består hovedsakelig av sink og kobber. Den er et godt kompromiss mellom styrke og slitasje- og korrosjonsbestandighet. ZL-2 brukes til å fremstille deler som må tåle store påkjenninger, for eksempel maskindeler og enkelte bildeler.

3. Kobber (Cu)

Sinkstøpegods bruker vanligvis ikke kobber som primærmateriale, men kobber tilsettes i sinklegeringer for å øke styrken og varmeledningsevnen. Kobber i så små mengder som 0,25% tilsatt sink forbedrer legeringens mekaniske egenskaper.

Styrke: Sinklegeringer er sterke i seg selv, og tilsetningen av kobber gjør dem enda sterkere, spesielt ved høye temperaturer.

Motstand mot slitasje: Legeringens slitestyrke økes av kobber.

Motstandsdyktighet mot korrosjon: Tilsetningen av kobber forbedrer sinklegeringens korrosjonsbestandighet, spesielt i tøffe miljøer, som f.eks. marine miljøer.

4. Aluminium (Al)

- Et annet vanlig element i sinklegeringer er aluminium, for eksempel i legeringene ZA-8 og ZAMAK. Ved å tilsette aluminium til sink forbedres også flere viktige egenskaper.

- Styrke: Legeringens strekkfasthet økes av tilstedeværelsen av aluminium, noe som gjør legeringen nyttig for tunge bruksområder.

- Dimensjonsstabilitet - støpegodset vrir seg ikke ved hjelp av aluminium som opprettholder verdiene for dimensjonsstabilitet.

- Korrosjonsbestandighet: Når det gjelder korrosjonsbestandighet, forbedrer aluminium sinklegeringens korrosjonsbestandighet, noe som gjør den mer motstandsdyktig mot fuktighet og andre miljøpåvirkninger.

5. Magnesium (Mg)

ZAMAK-legeringer tilsettes også magnesium for å forbedre legeringens egenskaper noe. Magnesium forbedrer følgende:

- Magnesium har styrkefordeler: Det øker legeringens styrke-til-vekt-forhold, og anbefales derfor til lettvektsdeler.

- Magnesiummetall bidrar til å gjøre legeringen duktil, slik at den tåler påkjenninger og deformasjoner uten å gå i stykker.

- Magnesium forbedrer legeringens korrosjonsbestandighet, noe som gjør den foretrukket til bruk i marine eller utendørs applikasjoner.

6. Andre tilsetningsstoffer og legeringselementer

Avhengig av bruksområdet kan enkelte sinkstøpelegeringer inneholde mindre mengder av andre metaller og elementer. Noen av disse elementene inkluderer:

- Bly (Pb): Noen ganger til stede i sinklegeringer for å forbedre bearbeidbarheten.

- Tinn (Sn): Tilsetningen bidrar til å øke legeringens korrosjonsbestandighet og styrke ved høye temperaturer.

- Små mengder jern kan tilsettes for å forbedre styrke, hardhet og slitestyrke.

Hvorfor sinklegeringer er å foretrekke til pressstøping

Et materiale produseres når kombinasjonen av sink og andre legeringselementer resulterer i detaljert kontroll over alle disse egenskapene:

- Utmerket flyteevne ved smelting: Sinklegeringer har høy støpeflyt, og det smeltede metallet flyter lett i de komplekse formhulrommene. Det gir derfor deler med fine detaljer og glatte overflater.

- Sinklegeringer kombinerer stor styrke og hardhet med utmerket slagfasthet, noe som gjør dem spesielt egnet til bruk i bildeler og i nyere tid i forbrukerelektronikk.

- Det er kostnadseffektivt, ettersom sinklegeringer generelt er billigere enn andre metaller, og selve støpeprosessen gjør den svært effektiv.

- Sink og sinklegeringer er naturlig korrosjonsbestandige og egner seg derfor godt til deler som utsettes for vær og vind.

Alternativer til pressstøping av sink

Aluminiumstøping er en presisjonsprosess for produksjon av komponenter som gjør det mulig å lage komplekse deler med bare noen få feil. Dette er imidlertid ikke den eneste løsningen, og det finnes andre alternativer, avhengig av prosjektets behov for vekt, styrke, kostnader eller miljøfaktorer. Hver av de beskrevne metodene er nyttige til en viss grad, og noen av dem kan være mindre effektive enn andre i en bestemt sammenheng, og derfor er det ekstremt viktig å veie alternativene.

1. Støping av aluminium

Aluminiumstøping er blant materialene som brukes i produksjonsprosessen for å erstatte sink. Dette rustfrie stålets natur gir det stor styrke og rimelig vekt, noe som sikrer utstrakt bruk i bilindustrien og konstruksjon av fly. Aluminiumsdeler er relativt lette, men har høy styrke og egner seg til bruk ved høye temperaturer.

Prosessen gjør det dessuten mulig å produsere deler med utmerkede termiske og elektriske ledningsegenskaper. Likevel har aluminium relativt lav flyteevne sammenlignet med sink, noe som er ufordelaktig for intrikate tynnveggede konstruksjoner. Det er også kjent at verktøy- og støpeutgiftene ved bruk av aluminium er noe høyere enn ved bruk av sink.

2. Pressstøping av magnesium

Magnesium er det letteste konstruksjonsmetallet for støpeformål som finnes på markedet. Det egner seg godt til bruk på områder der det er viktig å redusere produktvekten, for eksempel innen elektronikk, bilindustri osv. Magnesium har god styrke og stivhet, og støpegods av dette materialet kan være svært tynnvegget og ha komplekse former.

På den annen side er det dyrere enn sink, og bruken av det krever høye sikkerhetstiltak siden smeltet magnesium lett tar fyr. Det har også noe lavere korrosjonsbestandighet enn austenittisk stål, noe som kan hindre bruk i visse omgivelser uten å legge til et belegglag.

3. Sprøytestøping av plast

En av de mest fordelaktige teknologiske fremskrittene for ikke-strukturelle komponenter er sprøytestøping av plast. Polypropylen er mye brukt i prosjekter som forbruksvarer, medisinsk utstyr, så vel som i elektriske foringsrør.

Takket være denne teknologien får man det beste av fargespekteret, har slanke produkter og rask syklustid. De var imidlertid ikke like sterke som metaller, og de var heller ikke motstandsdyktige mot temperaturendringer. For bruksområder som trenger å være mer holdbare, varmebestandige eller ha evnen til å håndtere belastninger, ville det imidlertid være bedre å støpe metall.

4. Støping av stål eller jern

Når ekstrem styrke og holdbarhet ikke er noe man kan gå på akkord med, er stål- og jernstøping noe av det beste man kan vurdere. Slike materialer egner seg for bruk i situasjoner der de blir utsatt for intens slitasje, som maskiner, verktøy eller konstruksjoner.

Generelt har stål- og jernstøpegods høy kapasitet når det gjelder belastning, slitasje og varmebestandighet. Likevel er de mye tettere enn sink eller aluminium, og på grunn av det høyere smeltepunktet er støping ikke bare energikrevende, men også kostbart. Derfor er både bearbeiding og håndtering av disse metallene mer komplisert enn for de andre metalltypene.

5. 3D-printing (additiv metallproduksjon)

Metals 3D, også kjent som additiv produksjon, er en av den nye tidsalderens produksjonsteknologier som er i ferd med å omforme verdenen for produksjon av små, men komplekse deler i små volumer. Nå brukes den som en stor mulighet i mange bransjer der det er behov for spesialtilpassede komponenter eller prototyper som det ville vært dyrt og tidkrevende å lage ved hjelp av støping.

Den krever heller ikke bruk av støpeformer for å produsere delene, og dermed er den rask og tilbyr designvariasjon. Kostnaden per del er imidlertid mye høyere, og generelt har teknologien ennå ikke nådd sitt maksimale nivå når det gjelder utvalget av materialer som kan brukes. Det er ofte nødvendig med noen endringer for å gjøre de siste justeringene i etterbehandlingen.

6. Investeringsstøping

Investeringsstøping eller støping med tapt voks er en teknikk som resulterer i nøyaktige produkter og fin overflatefinish. Den er ideell for å utvikle komplekse deler av ulike typer metaller som rustfritt stål, titan og bronse.

Den kan imidlertid produsere geometrier og svært fine detaljer, men har den ulempen at den er langsommere og mer kostbar enn trykkstøping. Den egner seg best for småskalaproduksjon som krever overflatefinish og høy nøyaktighet i produksjonen.

Velge riktig alternativ

Når du skal velge en passende erstatning for sinkstøpegods, bør du ta hensyn til faktorer som bruksområde, pris, materialegenskaper og kapasitet. For små deler kan det være lurt å bruke aluminium eller magnesium. Når det gjelder et stort antall plastdeler, kan sprøytestøping være en effektiv metode. Det kan også være at styrke blir nøkkelfaktoren for støpestykket, og da kan man velge stål eller investering.

En slik forståelse gjør det mulig for produsenten å velge den mest hensiktsmessige prosessen med hensyn til ytelsesegenskaper, kostnader og enkel produksjon.

Konklusjon

Til slutt konkluderes det med at spesialtilpasset sinkstøping er en svært verdifull prosess, med presisjon, holdbarhet, kostnadseffektivitet og designfleksibilitet. Ved å bruke denne metoden kan virksomheter med komponenter av høy kvalitet utvikles med begrensning av tariffer og som holder produksjonskostnadene lave. Kinas tilpassede støpetjenester for sinklegering bidrar til enda større muligheter for bedrifter som kanskje ønsker å bruke avansert støpeteknologi.

Støping av sink er en allsidig og pålitelig løsning for produksjon av deler i bil-, elektronikk- og industrisektoren, uansett om du skal lage en del som oppfyller de høyeste kvalitetsstandarder. Teknologien er fortsatt under utvikling, og teknologien for sinkstøping vil bare bli bedre og bedre, ettersom den grunnleggende teknologien bare vil være medvirkende i moderne produksjon.

Ofte stilte spørsmål (FAQ)

1. Tilpasset sinkstøping forklares og hvordan det fungerer.

Støping av sink er en produksjonsprosess der smeltede sinklegeringer sprøytes inn i formhulen under høyt trykk for å danne svært presise, spesialdesignede deler i sinkmetall. Den brukes mye til å produsere komplekse former med høy dimensjonsnøyaktighet og minimal maskinering.

2. Hvorfor bør jeg bruke sinklegeringer til pressstøping?

Noen av fordelene med å bruke sinklegeringer er den gode styrken, de lave smeltepunktene, den bedre finishen og muligheten til å produsere tynnveggede, komplekse deler. I tillegg er de korrosjonsbestandige og svært kostnadseffektive ved høye produksjonsvolumer.

3. Zamak 3, ZA-8 eller AcuZinc 5. Hvilken sinklegering er best for mitt prosjekt?

Hvilken legering som er best, avhenger av bruksområdet.

- Zamak 3 er ideell for alle formål.

- ZA-8 er mer egnet for høyfaste og varmebestandige bruksområder.

- AcuZinc 5 er det foretrukne materialet når duktilitet og seighet er påkrevd.

- Match legeringen til dine spesifikke behov med leverandøren din.

4. Er det mulig å finne kvalitet sinkstøping fra Kina?

Ja. Mange av Kinas tilpassede produsenter av sinklegeringsstøping med lave priser, det nyeste utstyret og kvalifisert teknisk støtte. De er gode for prototype og masseproduksjon av tilpassede deler.

5. Hva kan fordelene med sinkstøping være?

Lettvektsapplikasjoner kan utføres med pressstøping av aluminium eller magnesium, sprøytestøping av plast for deler som ikke er av metall, stålstøping for høy styrke eller investeringsstøping for presisjonsdeler. Valget er basert på design, styrke, budsjett og produksjonsvolum.