En slik legering som er mye brukt i produksjons- og støpeindustrien, er den sinkbaserte Zamak 5-legeringen, som har noen unike egenskaper. Zamak 5 har stor styrke, utmerket holdbarhet og god korrosjonsbestandighet, noe som gjør den til et ideelt materiale for bruk i støpeoperasjoner. Etter ekstraksjon er Zamak 5 ekstremt lavsmeltende og har utmerkede støpeegenskaper, noe som gjør Zamak 5 til et ideelt materiale for bilproduksjon, forbrukerprodukter og maskinvareindustrien. Industrideltakere vil ha visshet om Zamak 5-legeringens egenskaper, som sammensetning og ulike konkrete bruksområder, slik at de kan ta produksjonsbeslutninger og optimalisere driftseffektiviteten.

Artikkelen diskuterer Zamak 5-legeringen gjennom dens kjemiske sammensetning og produksjon metoder sammen med temperaturkontroll og trykkvedlikehold, og mekaniske stoffegenskaper på den industrielle ytelsen.

Oversikt over Zamak 5 Alloy

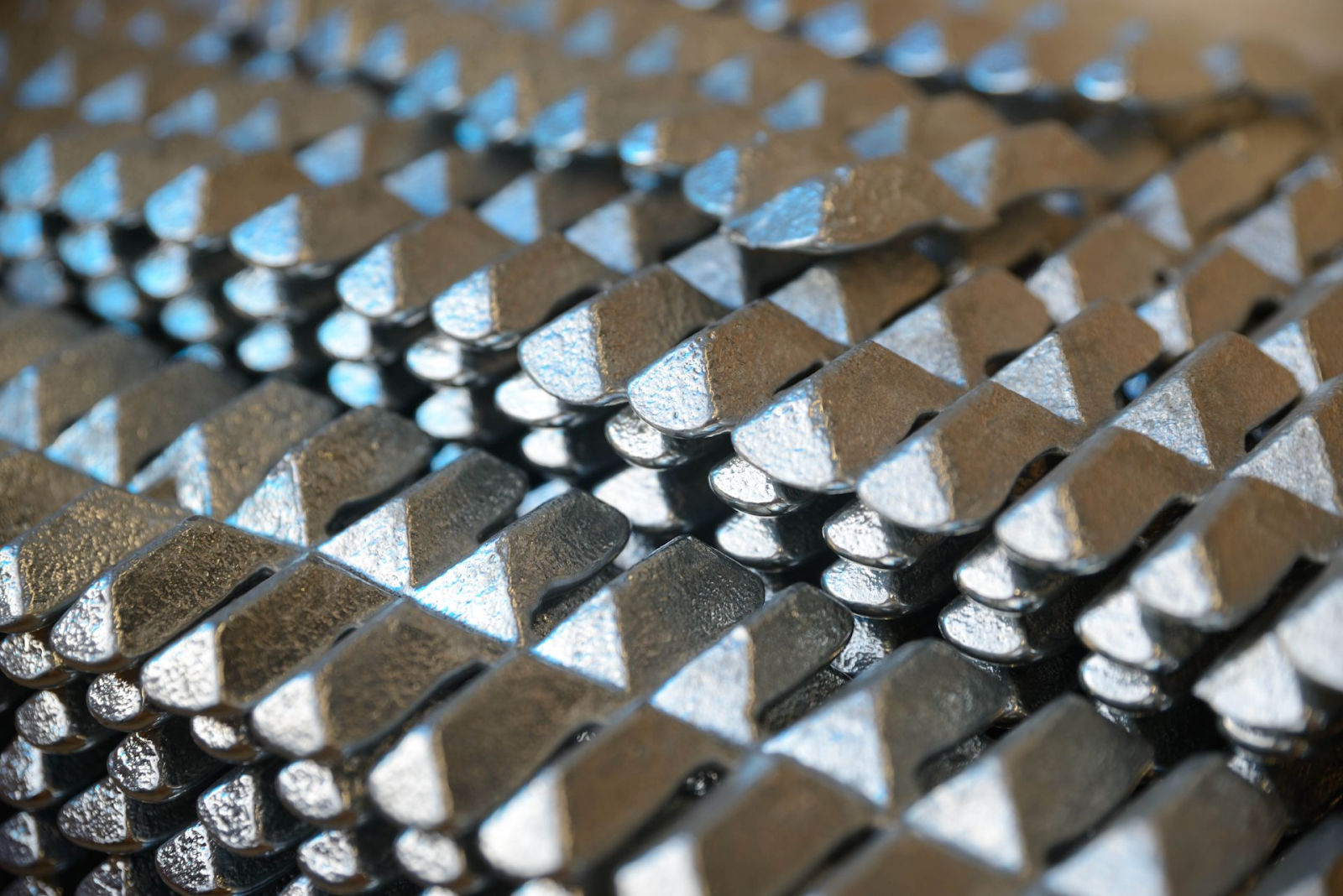

Zamak 5 fungerer som en ledende sinkbasert legering som industrien omtaler som sink-aluminiumlegering. Zamak 5 er kjemisk sammensatt av 3,5 til 4,3 prosent aluminium, 0,03 til 0,08 prosent magnesium og 0,75 til 1,25 prosent kobber. Den overlegne styrken skyldes også elementene som produsenten kan bruke til å lage høyfaste komponenter til bruk i bil- og romfartsindustrien og forbruksvareindustrien. Strekkfastheten, tettheten på 6,7 g/cm³ og et relativt bredt smeltepunktsintervall på 380-385 °C gjør at denne legeringen har god holdbarhet og presisjon.

Sammensetning og egenskaper til Zamak 5

Kjemisk sammensetning av Zamak 5

De mekaniske egenskapene til Zamak 5 forbedres ved å blande inn en sinkbasert legering i kontrollerte prosentandeler av sink, aluminium, kobber og magnesium.

Denne egenskapen med lett smelting er en av egenskapene som gjør Zamak 5 til en utmerket støpelegering sammenlignet med 96-98% av legeringen som er ZINC. For å oppnå overlegne resultater er det avgjørende å bruke sinkmateriale med en renhet på 99,99% for å unngå forurensninger som kan svekke legeringens styrke og strukturelle integritet.

Størkningen av Zamak 5-materialet forbedres ved tilsetning av aluminium (3,5 til 4,3%), ettersom det forbedrer legeringens mikrostruktur. Regionene har en sammensetning som kombinerer duktilitet og hardhet i materialstrukturen. Zamak måtte måles for det nøyaktige aluminiuminnholdet for å forhindre materialdefekter som sprekkdannelser og sprøhetsproblemer.

Tilstedeværelsen av magnesium mellom 0,03% til 0,08% i zamak 5 skyldes at med dette elementet blokkeres korrosjonen av mikrosprekker i korngrensene av urenheter. Fordi denne tilsetningen gjør legeringen mer flytende, får støpeformen bedre fyllingsegenskaper. Hvis man utelater magnesium, vil Zamak 5 få en defekt overflate og være svært vanskelig å bearbeide.

Zamak 5 er grafittstøpt og har god slitestyrke og varmebehandlingsevne når kobbermengden tilsettes 0,75 til 1,25 prosent, noe som gir økt krympebestandighet, noe som er passende for applikasjoner med termisk variasjon. Fordi Zamak 5 blir sprøtt når de riktige grenseverdiene overskrides, er andelen kobber viktig.

Fysiske egenskaper til Zamak 5

Zamak 5-materialet veier 6,7 g/cm³ og har en tetthet som ligger mellom stål og aluminiumslegeringer. Det gunstige forholdet mellom vekt og styrke gjør Zamak 5 egnet til mange konstruksjoner som krever sterke materialer med lav vekt.

Zamak 5 smelter mellom 380 og 385 grader Celsius, noe som gjør nøyaktig støping av zamak 5 kostnadseffektivt sammenlignet med aluminium.

Ved en gjennomsnittstemperatur på 120 °C var strekkfastheten til Zamak 5 330 MPa med 220 MPa flytegrense og forlengelsespotensial på 7-10%, noe som oppfyller kravene til industriell bruk. Zamak 5 er sterk og tilpasningsdyktig ettersom den har høy flytegrense på 220 MPa og maksimal forlengelse før nesten svikt i 7-10%.

Mekaniske egenskaper til Zamak 5

Zamak 5 har en Brinell-hardhet på 91 HB, en perfekt balanse mellom styrke og overflatehardhet, noe som gjør det til en utmerket kombinasjon for dekorative håndtak eller andre deler som krever beskyttelse mot slitasje.

Slagfasthet:

Ved romtemperatur er materialets Charpy-slagfasthet 53 J, mens den ved -20 °C reduseres til 35 J. Legeringen har høy slagfasthet, slik at den kan beskytte seg mot mekaniske påkjenninger og vibrasjoner under dynamiske kraftforhold.

Zamak 5 tåler en syklisk belastning på 100 MPa og overlever opptil 1 million sykluser uten å svikte. Zamak 5 fungerer i praksis med pålitelig stabilitet under kontinuerlig belastning, og er dermed egnet for maskinkomponenter og vaskemaskinens del.

Mekaniske egenskaper for Zamak 5-legeringen

Tabellen nedenfor viser de viktigste mekaniske egenskapene til Zamak 5 aluminiumslegering.

| Eiendom | Verdi |

| Brinell-hardhet | 91 HB |

| Ultimate strekkfasthet | 328 MPa |

| Strekkfasthet (0,2%) | 269 MPa |

| Skjærstyrke | 262 MPa |

| Trykkfasthet | 600 MPa |

| Utmattingsstyrke | 56,5 MPa |

| Slagstyrke | 65 J |

| Elastisitetsmodul | 96 GPa |

| Forlengelse | 7% i 50 mm |

Zamak-legeringens styrkeverdier viser hvordan den tåler påkjenninger og plasserer den blant andre materialer der den kan brukes i krevende bruksområder. Zamak 5 gir overlegen motstand mot utmattingsbelastninger og slag, og egner seg derfor til deler som utsettes for gjentatte kraftbelastninger.

Fysiske egenskaper for Zamak 5-legering

Zamak 5s oppførsel styres av de fysiske egenskapene gjennom et komplett sett med egenskaper.

| Eiendom | Verdi |

| Smelteområde | 380-386°C |

| Tetthet | 6,60 g/cm³ |

| Elektrisk ledningsevne | 26% IACS |

| Termisk konduktivitet | 109 W/mK |

| Spesifikk varmekapasitet | 419 J/kg-°C |

| Termisk ekspansjonskoeffisient | 27,4 µm/m°K |

| Poissons forhold | 0.30 |

Kombinasjonen av egenskaper i Zamak 5 gjør at den fungerer godt i ulike miljøer og under anvendelsesforhold som er egnet for både termisk og elektrisk ledningsevne. Passende tetthetsegenskaper og termisk evne gjør Zamak 5 til et must for varmefølsomme systemer og har også gode elektriske egenskaper, noe som gir en variasjon i en bruksform av en elektrisk del.

Fordeler med Zamak 5 Alloy

Zamak 5 har overlegen styrke, samtidig som det veier mindre, fordi styrke/vekt-forholdet er 49 MPa, noe som overgår A380-aluminium. På grunn av sin dominerende egenskap med høy styrke og lav vekt, kan Zamak 5 brukes med hell i ulike industrielle applikasjoner som er relatert til bil- og romfartssektoren.

God korrosjonsbestandighet: Legeringen gjør Zamak 5 overlegen mot korrosjon under andre salte og fuktige forhold, der legeringen gir perfekte fordeler for marine maskinvarer og utsatte bruksområder. Zamak 5 er testet i laboratoriet, og materialet har ikke blitt skadet av saltspray i mer enn 500 timer.

Utmerket støpeevne: Zamak 5 er spesielt godt egnet for pressstøping fordi metallet er tilstrekkelig flytende til at det lett kan flyte inn i komplekse støpeformer. Zamak 5s støpeegenskaper utnyttes av produsenter som ønsker en rask og enkel etterproduksjon, noe som krever minimalt med tid, og spesielt der variasjoner i geometriske dimensjoner ikke vil påvirke funksjonen.

Høy duktilitet: Zamak 5 kan kaldformes ved hjelp av prosesser som lykkes på grunn av sin duktilitet, som varierer mellom 7% og 10%. Zamak 5 kan bøyes, strupes og bores, noe som gjør det mulig å gjøre Zamak 5 bedre ved å øke allsidigheten i produksjonen.

Produksjonsprosessen for Zamak 5

Støpeprosessen

Zamak 5-materialet har et lavt smeltepunkt, noe som betyr at materialet ikke kan produseres på en makroinjeksjonsform, men kan produseres i en varmkammerform. Det smeltede metallet føres under høyt trykk inn i stålformen for å lage deler med tett toleranse og fin overflate. Metoden oppnår imidlertid en enestående effektivitet, spesielt når det skal produseres store mengder produkter.

Prosessparametere

De tre avgjørende prosessparametrene er: innsprøytningstrykk fra 700 til 1000 bar i kombinasjon med en matrisetemperatur på 150 til 200 °C og en avkjølingshastighet på 50 °C/s. Den utmerkede mekaniske kvaliteten må kontrolleres svært nøyaktig for å oppnå produktdefekter på lavest mulig nivå.

Maskinering og etterbehandling

Zamak 5 er lett tilgjengelig for etterbehandlingsprosesser etter støpestadiet ved hjelp av sine egenskaper. Produktets høye duktilitet gjør det mulig med nøyaktig gjenging og presise rilleprotokoller samt presise galvaniseringsprosedyrer og pulverlakkeringsmetoder for å forbedre korrosjonsbeskyttelsen og de estetiske egenskapene.

Forskjeller mellom Zamak 5 og Zamak 3

Kjemisk sammensetning: Zamak 5 er ikke Zamak 3 fordi det har varmetoleranse på grunn av inkludering av kobberelement, og Zamak 3 har ikke kobber fordi det gir de beste støpe- og fuktbestandige beskyttelsesevnene.

Mekaniske egenskaper: Zamak 5 har større styrke og hardhet, og har dermed bedre mekaniske egenskaper og er mer anvendelig i deler som har høyere belastningskrav enn Zamak 3.

Sammenligning mellom Zamak 5 og Zamak 3

| Eiendom | Zamak 5 | Zamak 3 |

| Kjemisk sammensetning | Sink (96-98%), aluminium (3,5-4,3%), magnesium (0,03-0,08%), kobber (0,75-1,25%) | Sink (95-97%), aluminium (3,5-4,3%), magnesium (0,02-0,06%), kobber (<0,1%) |

| Strekkfasthet | 330 MPa | 240 MPa |

| Strekkfasthet | 220 MPa | 160 MPa |

| Forlengelse | 7-10% | 10-15% |

| Hardhet | 91 HB (Brinell) | 80 HB (Brinell) |

| Tetthet | 6,7 g/cm³ | 6,6 g/cm³ |

| Smeltepunkt | 380-385°C | 380-385°C |

| Bruksområder | Bilindustrien, romfart, forbruksvarer, høyfaste bruksområder | Leker, pyntegjenstander, applikasjoner med lav belastning |

| Nøkkelfordel | Høy temperaturbestandighet, slitestyrke, forbedret styrke og holdbarhet | Utmerket støpbarhet, korrosjonsbestandighet i fuktige miljøer |

| Ulempe | Mindre duktil, mer utsatt for sprøhet ved høyere temperaturer | Lavere temperatur- og stressmotstand |

Zamak 5 og Zamak 3 har parallelle kjemiske strukturer, mekaniske egenskaper og felles bruksområder, og denne tabellen viser det på ett sted.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Sinklegering

Zamak 5 er en sink-aluminium-legering som har mange bruksområder på grunn av sine utmerkede styrkeegenskaper og allsidighet. Denne legeringen er i industrien allment kjent som Zamak 5, men under AC41A i henhold til ASTM-standarder og Z35531 i henhold til UNS klassifiseringssystem. Zamak 5 er sammensatt basert på primær sink legert med aluminium og kobber for å øke de mekaniske egenskapene, som styrke, korrosjonsbestandighet og hardhet. Som nevnt gjelder produksjonsegenskapene for Zamak 5 i sin tilstand før eventuelle herdingsprosesser eller annen behandling. Zamak 5-legeringen brukes til støpegods fordi den kan produsere både kompliserte, detaljerte deler og deler av høy kvalitet. Zamak 5 er både økonomisk og driftssikker, og har derfor etablert sin posisjon i bil- og elektronikkprodukter samt dekorative gjenstander.

Smeltepunkt for Zamak 5

Smelteverdiene for Zamak 5-legeringen ligger mellom 380 °C og 386 °C (716 °F til 727 °F), noe som er lavere enn for andre metalliske materialer. Zamak,5 har en lavere smeltetemperatur enn gjennomsnittet og spiller derfor en viktig rolle i støpeoperasjoner fordi den er lett å støpe ved lavere prosesstemperaturer. Legeringens lave smeltepunkt gjør det enklere å arbeide med presisjonsproduksjon på grunn av kravet til rask smelting og størkning ved fremstilling av kompliserte komponenter. Zamak 5 har et lavt smeltepunkt, noe som gjør det enkelt for etterbehandlingsprodusenten å velge den i en rekke bilproduksjoner pluss møbel- og forbruksvareproduksjon.

Youngs modul av Zamak 5

Zamak 5-legering har visse tekniske egenskaper. Youngs modul er ~96 giga pascal (GPa). Denne verdien angir materialets stivhet, siden den gjenspeiler hvor mye materialet motstår deformasjon under påført spenning. Den gjennomsnittlige stivheten til Zamak 5 skyldes at Youngs modul på 96 GPa er nær nok til å oppfylle kravene til både styrke og fleksibilitet. Materialet har den styrken det er konstruert for, samtidig som det er fleksibelt, siden stivheten på den moderate skalaen på 96 GPa (giga pascal) gjør at legeringen beholder sin strukturelle integritet under mekanisk bruk.

Materialer som tilsvarer Zamak 5

Ulike bruksområder krever ulike stoffer, og den spesifikke sinklegeringen Zamak 5 har spesielle egenskaper, men det finnes en rekke tilsvarende materialer og tilleggsstoffer. Tre alternative materialer som kan brukes i stedet for Zamak 5, er Zamak 3 (ZnAl4Cu1), Zamak 2 og Zamak 13.

Zamak 3 (ZnAl4Cu1)

Blant Zamak-familiens legeringer, Zamak 3 er blant de mest populære typene på grunn av sine lignende egenskaper med Zamak 5. Sink-, aluminium- og kobberstoffene som disse legeringene henter sine krystallinske strukturer fra. Zamak 3 brukes som erstatning for Zamak 5 fordi den inneholder mindre kobber, noe som er ansvarlig for svakere styrke og korrosjonsbestandighet.

Støpegods i sink

I tillegg har Zamak 2 og Zamak 7 en god støpeevne som gjør dem egnet til bruk i produksjon som krever høy presisjon og høy finish, begge med sinkstøpelegeringer. Selv om disse legeringene har ulike mekaniske egenskaper, brukes de samme produksjonsprosessene for disse legeringene.

ALSi12

Ved behov for litt høyere styrke ved høyere temperaturer kan brukerne erstatte ALSi12-aluminiumsilisiumlegeringen med noen alternative materialer. Zamak 5 og ALSi12 trenger ikke å ha samme kjemiske sammensetning, ettersom de begge brukes i støpe- og pressstøpeproduksjon.

ADC 12 (aluminiumslegering)

Når det kreves god korrosjonsbestandighet og støpbarhet, kan ADC 12 aluminiumslegering brukes som et tilsvarende materiale for å erstatte noen produksjonsapplikasjoner. Siden Zamak 5 kan være litt hardere, vil ytelseskriterier være grunnlaget for valg.

I henhold til de individuelle mekaniske egenskapene balanse ervervet av strekkfasthet og korrosjonsbestandighet, samt hardhet, er en slik ekvivalent valgt av produksjonsteam.

Zamak 5 Støpeprosess

Zamak 5-støpt kan bevares og optimaliseres i sluttproduktet ved forskjellige stadier av Zamak 5-støpeprosedyren. Den viktigste produksjonsmetoden for Zamak 5 er støping, der Zamak 5 smeltet metall sprøytes inn i metallformer under høyt trykk. Zamak 5-støpeprosessen består av flere påfølgende operasjoner.

Forberedelse av formen:

Støpeformen må varmes opp over en viss temperatur, slik at prøven ikke utsettes for termisk sjokk under injeksjonsprosessen. Deretter tillater vi at strømmen brukes utenfor for å sikre at støpeoverflaten og utgangsproduksjonen alltid er feilfri.

Smelting av Zamak 5-legering:

Zamak 5 må nå en temperatur på mellom 380-390 °C (716-734 °F) før den blir helt flytende. Legeringen varmes opp i ovnen til denne spesifiserte temperaturen, og legeringen blir flytende og kan injiseres.

Injeksjon av den smeltede legeringen:

Zamak 5-legeringen beveger seg fra flytende form til det riktig forberedte formhulen under høyt trykk etter smelting. Injeksjonstrykk for forskjellige delkompleksiteter og deres størrelse er 30-60 MPa, som brukes av produsenter til å danne.

Kjøling og utstøting:

Når formen mottar det smeltede legeringsmaterialet, begynner det å kjøle seg ned og bli fast. Den støpes fra formen når den slutter å forbli ved en tilstrekkelig kjøletemperatur. Formkjølingens varighet og temperatur kan kontrolleres for å sikre kvaliteten på den endelige støpingen (unngå deformasjon).

Etterbehandling:

Utskytingen av Zamak 5-delene krever at de gjennomgår ulike etterbehandlingsprosedyrer der delene blir trimmet, avgradet, polert og til slutt overflatebehandlet for å oppfylle sluttkravene.

Zamak 5 er en effektiv støpeprosess for høyvolumproduksjon, ettersom den kan skape komplekse objekter med presise toleransekrav. Legeringen har en eksepsjonell flytbarhet som korrigerer fyllingen av komplekse hulrom i støpeformen, og den egner seg derfor godt til produksjon av detaljerte komponenter i bil- og maskinvarebransjen samt forbrukerelektronikk.

Ulike standarder for Zamak 5-legering: Et globalt perspektiv

Zamak 5, den noe allsidige sinklegeringen, er generelt kjent under forskjellige navn, men disse betegnelsene stammer fra den spesielle standarden og opprinnelseslandet. Ulike spesifikasjoner knyttet til Zamak 5 har forskjellige tendenser som er spesifikke for regioner under produksjonsmetoden og tidligere betegnelser. Disse betegnelsene er svært viktige for Zamak 5-brukere fordi de definerer protokoller for selskapet i henhold til legeringsspesifikasjonene i ulike markedssektorer og regionale standarder. Alle verdensomspennende standarder og alternative navn på Zamak 5-legeringen er samlet i en oversikt.

Globale navn og standarder for Zamak 5 Alloy

Tabellen nedenfor viser ulike lands standarder og hvordan Zamak 5-legeringen er navngitt.

| Tradisjonelt navn | Zamak 5 |

| Kort sammensetning Navn | ZnAl4Cu1 |

| ASTM | AC 41A |

| Vanlig navn | Legering 5 |

| Kina | ZX03 |

| JIS (Japan) | Ingot Type 1 (Ingot) ZDC1 (legering) |

| Kort europeisk betegnelse | ZL0410 (Ingot) ZP0410 (legering) |

| Tyskland DIN 1743-2 | Z420 |

| Frankrike NFA 55-010 | Z-A4UI |

| STORBRITANNIA BS 1004 | Legering B |

| UNS (Unified Numbering System) | Z35530 (Ingot) Z35531 (legering) |

Hvorfor er disse standardene viktige?

Ulike standarder for Zamak 5-legeringer ble vedtatt på grunn av den globale innføringen av en kombinasjon av regionalt påvirket industriell praksis og internasjonale kommunikasjonskrav. Det (Zamak 5) betyr at selskaper som produserer Zamak 5-materialer, og deres ingeniører, må kjenne til regionale standarder og betegnelser for dette materialet for å kunne velge riktig materiale for deres bruksområde. Standardene er viktige detaljer om Zamak 5-legeringens kjemiske sammensetning, ytelsesstandarder, for å velge egnede materialer for støping og maskinering.

Fordelene med Zamak 5 Alloy

Zamak 5 er en allsidig og robust sinklegering som brukes til en rekke bruksområder i industrien, og den har mange nyttige egenskaper for ulike produksjonsformål. Zamak 5 kan skilte med en tredobling av egenskapene til overlegen styrke, samt stor seighet og beskyttende egenskaper som gjør den egnet for mange materialanvendelser i forbrukerutstyr og industrielt utstyr. Dette er de grunnleggende fordelene som Zamak 5-legeringen tilbyr produsentene.

1. Styrke, holdbarhet og sikkerhet

Sinklegeringen Zamak 5 har fortsatt enestående egenskaper når det gjelder styrke og hardhet. Legeringen er en sterk kilde til kraftmotstand, og derfor er den fortsatt en sterk løsning for krevende bruksområder som krever svært høye belastningsgrader. Zamak 5 er viktig for industrien fordi den er svært fysisk motstandsdyktig, samtidig som den oppfyller absolutte sikkerhetskrav for kontakthendelser.

Zamak 5 gir en sikkerhetsfordel i forhold til enkelte metaller, som for eksempel magnesium, og unngår brannrelaterte problemer. Zamak 5 har en sjelden kvalitet som skiller det fra andre vanlige materialer, fordi det aldri tar opp fuktighet, og dermed ikke fører til plastlignende vannabsorpsjonsproblemer. På grunn av sikkerheten ved kontakt med mennesker brukes Zamak 5 til produksjon av kosmetikkemballasje.

På grunn av sine pålitelighetsrelaterte egenskaper, som sikrer både produsenter og sluttbrukere, blir Zamak 5 valgt til nye teknologiske bruksområder.

2. Overlegen kvalitet i pressstøping

Zamak 5 brukes til pressstøping på grunn av legeringens evne til å produsere deler av høy kvalitet uten defekter. På grunn av sin evne til å skape glatte, ferdige produkter med minimale defekter, produserer Zamak 5-legeringen støpegods av høy kvalitet, noe som resulterer i et minimalt behov for etterproduksjonsprosesser.

Zamak 5 har egenskapene til naturlig zam, noe som gjør at eksakte støpeteknikker kan brukes til å produsere produkter som har høye nivåer av perfeksjon i produksjonsprosessen. Ettersom Zamak 5 har egenskapene til ingen formelle etterbehandlingstrinn, kan fabrikasjonsprosessen spare tid og kostnader for produksjonsoperasjoner. Zamak 5-delene har et pent utseende fordi designerne kan male eller forkrome dem etter deres smak.

Zamak 5s enkle etterbehandlingsegenskaper har gjort det ideelt egnet til bruk i produkter som dekorasjonsartikler til hjemmet, møbeldetaljer og dekorative belysningskomponenter. Zamak 5 deler vil motstå anløpende effekter på grunn av sin varige effekt.

3. Omdannes til ulike sluttprodukter

Zamak 5 har overlegne egenskaper for produksjonsarbeid. Det faktum at legeringen er bøyelig av natur, fordi sink er duktilt, gjør at den lett kan formes for ulike arbeidsoperasjoner under produksjonen. Zamak 5 kan enkelt brukes med forskjellige produksjonsmetoder, som støping, bøying, maskinering og nagling, for å tilfredsstille kravene i produksjonen.

Zamak 5 har enkle bearbeidingsegenskaper, noe som gjør det til et viktig tilbehør for ulike bransjer som har dratt nytte av lavere produksjonskostnader og en enkel produksjonsprosess. Zamak 5 er det foretrukne valget for montering av låste produkter og håndtakskomponenter som er støpt, og dermed blir monteringsprosessen av Zamak 5-deler mindre anstrengende.

4. Kostnadseffektiv produksjon

Zamak 5 er et materiale som gir produsentene en eksepsjonell prisfordel. Zamak 5 er så billig at det er billigere enn andre legeringer og svært kostnadseffektivt når det støpes. Den rimelige kostnadsstrukturen inviterer imidlertid produsentene til å nå overlegne standarder for kostnadseffektivitet, og de overlegne egenskapene tiltrekker seg produsentene.

Zamak 5 har et stort potensial for resirkulering, og derfor er evnen til å resirkulere det en viktig faktor for å redusere produksjonskostnadene på lang sikt. Zamak 5-emner kan gjenbrukes og fører til produksjon av skrapmetall som vil bli gjenvunnet, basert på kostnadsbesparelser og minimering av avfall på grunn av det.

5. Miljøvennlig produksjonssyklus

Zamak 5-produksjonen samsvarer med mye av miljøvennligheten. Zamak 5 utgjør ikke en stor miljøtrussel, ettersom det brukes en annen prosedyre for produksjon sammenlignet med farlige prosedyrer for noen metaller. Produksjonen av legeringen viser ingen skadelig forurensning fordi det ikke dannes noen biprodukter. Når det gjelder miljølovgivning, er Zamak 5 et godt valg, og det gir også et selskap en miljøvennlig metode for å overholde sine egne forskrifter.

Begrensninger ved Zamak 5

Selv om Zamak 5 har mange fordelaktige punkter, bør den først velges ut fra sine faste begrensninger i utvelgelsesprosessen.

Dårlig motstandsdyktighet mot fuktighet

Kontakt av Zamak 5 med våte forhold vil danne oksidasjon på overflaten fordi den viser svak motstand mot fuktighet. Produsenter av Zamak 5-produkter bør sørge for beskyttelsestiltak mot overdreven fuktighet, og hvis ikke, bør det gis ekstra beskyttende belegg mot nedbrytning.

Begrenset motstandsdyktighet mot høye temperaturer

Varmebestandigheten til Zamak 5 ligger på et moderat nivå. Zamak 5 bør ikke brukes til bruksområder der temperaturen overstiger 80 °C på grunn av et svært stort fall i strekkfasthet, noe som vil øke risikoen for brudd eller bøying.

Ikke ideell for lettvektsapplikasjoner

Delen som fremstilles med Zamak 5 er tyngre fordi den har større tetthet enn de konkurrerende ikke-jernholdige legeringene. For slike bruksområder er det derfor nødvendig å vurdere andre legeringsmaterialer, ettersom det er de som bestemmer kravene.

Problemer med korrosjonsbestandighet hos andre metaller

Når sink eller tinn kombineres med bly for å lage dette materialet, reduseres holdbarheten til Zamak 5 på grunn av den reduserte korrosjonsbestandigheten til den resulterende legeringen. Ved bruk av Zamak 5 må man være spesielt oppmerksom på materialkombinasjonen.

Slagegenskaper ved lave temperaturer

I kalde omgivelser påvirkes effektstyrken til Zamak 5 på punkter der temperaturen synker til ekstremt lave nivåer, og den er derfor ikke funksjonell under kalde forhold.

Hvor kan jeg bruke Zamak 5?

Zamak 5 brukes i utstrakt grad i mange bransjer, blant annet i støpeindustrien. Zamak 5 utmerker seg mellom de to endene av produksjonsspekteret ved produksjon av bilelementer og dekorative gjenstander. Noen vanlige bruksområder inkluderer:

Baderomsinnredning: Zamak 5 har evnen til å beskytte seg mot korrosjon, hvor det er mye brukt i produksjonen av baderomsutstyr som kraner og håndtak.

Komponenter til skytevåpen: Legeringen er svært slitesterk og sterk, og fungerer derfor svært godt i produksjonen av våpendeler.

Leker og samleobjekter: På grunn av den enkle støpeprosessen og den førsteklasses overflatefinishen er Zamak 5 imidlertid et populært valg for støping av leker og miniatyrprodukter samt samleobjekter.

Produksjon av låser og beslag: Zamak 5 er dominerende i produksjonsindustrien for å produsere låser med håndtak, låsknotter og andre maskinvaredeler takket være de gode styrkeegenskapene og den enkle bearbeidbarheten for en slik legering

Elektronikk og hvitevarer: Zamak 5 har holdbarhet og attraktive egenskaper, og husholdningsartikler som blendere, stiftemaskiner, takvifter og andre apparater setter pris på Zamak 5.

Mekaniske egenskaper for Zamak 5-legeringen

Zamak 5-legering bestemmes av dens strukturelle egenskaper for å fungere godt eller dårlig i ulike industrielle operasjoner. Zamak 5-legering har strekkfasthet, sammen med forlengelse og hardhet og korrosjonsbestandighet. Verdiene endres kvantitativt når støpeprosessen er forskjellig og metallegeringens sammensetning og kjølehastighet endres.

Strekkfasthet: Zamak 5-legeringen har en strekkfasthet på 280-300 MPa, noe som er høyere enn andre sinkbaserte legeringsmaterialer.

Strekkfasthet: Zamak 5-legeringen har utmerket motstand mot spenningsdeformasjon fordi flytegrenseverdien er ca. 230 MPa.

Forlengelse: Zamak 5-legeringen har en middels duktilitetssirkel (mellom 3 og 6%) i forlengelseshastigheten. Egenskapene tillater små mengder deformasjon som ikke ledsages av sprekkdannelser, og derfor er den egnet for bruk i fleksible systemer.

Hardhet: Zamak 5 har en hardhetsverdi på 90-120 HB (Brinell-hardhet), noe som gjør materialet egnet for bruksområder som krever relativt lav slitestyrke.

Motstandsdyktighet mot korrosjon: Selv på bekostning av gjennomsnittlig fuktighetsinnhold og standard kjemiske stoffer, vil Zamak 5-legeringen motstå korrosjon veldig godt. Zamak 5 fungerer godt som et materiale for utendørs- og bilkomponenter.

Bruksområder for Zamak 5 Alloy

Zamak 5 er valgt til en lang rekke industrier fordi det kombinerer gode støpeegenskaper med sterke mekaniske egenskaper. Bruksområdene inkluderer:

Bilindustrien: Zamak 5 er et viktig materiale for produksjon av fine funksjonelle komponenter til bilmotorer, bilkledningshus og hus til elektroniske enheter.

Maskinvare og beslag: Slike materialer, som Zamak 5, har vært brukt i bilindustrien siden de har høy styrke og holdbarhet, og har en tiltalende finish.

Forbruksvarer: Produsentene bruker Zamak 5-legeringen på grunn av den gunstige styrken og korrosjonsbestandigheten, og fordi den er lett å forme til leketøy, elektriske kontakter og husholdningsapparater.

Elektronikk: Zamak 5 leder strøm godt, gir gode støpeformer til komplekse former og brukes til å lage kabinetter og hus til elektroniske enheter.

Fordeler med Zamak 5 Alloy

Zamak 5 har flere viktige fordeler som kan gjøre den til den foretrukne legeringen for produsenter.

Kostnadseffektivitet: Kostnaden for Zamak 5 er et utmerket alternativ, da det gir god holdbarhet og enkel støping til en enklere og billigere pris enn andre metallalternativer.

Allsidighet: Grunnen til at Zamak 5 er valgt til å lage komplekse, presise deler, er at det er enkelt å produsere kompliserte former uten tilpasninger.

Ferdig kvalitet: Ettersom Zamak 5 gir svært glatte overflater, er det behov for etterbehandling av høy kvalitet, slik at produsentene kan få en bedre finishkvalitet.

Høyt forhold mellom styrke og vekt: Zamak 5-legering er bra for bilindustrien sammen med andre slike sektorer, da denne legeringen gir høy styrke og lettvektsuavhengighet.

Utfordringer og hensyn ved bruk av Zamak 5

Til tross for at Zamak 5-legeringen har en rekke fordeler, er det flere kritiske punkter når det gjelder bruken av den.

Temperaturfølsomhet: Zamak 5 er imidlertid termisk følsomt, fordi det ikke har egenskaper som forringes ved økt temperatur under 250 °C (482 °F). Zamak 5-deler må derfor i løpet av sin levetid begrenses til miljøer der temperaturen er lav nok til ikke å overskride denne terskelen.

Begrensninger i maskinering: Selv om støpeprosessen for Zamak 5 er enkel, skaper materialet problemer med maskinoperasjoner som involverer aggressive metoder, ettersom materialet har en tendens til å involvere både gnaging og slitasjemekanismer. For å oppnå vellykkede resultater trenger teknikerne de riktige verktøyene og teknikkene.

Miljøpåvirkning: Evaluering av Den gode korrosjonsbestandigheten i Zamak 5 bør også tas i betraktning i den miljøpåvirkningen som Zamak 5 forårsaker i produksjons- og kretsløpsprosessene. Zamak 5 kan forbedres ytterligere gjennom resirkulering og avfallsreduksjon i støpeutslippene, og industrien gjør begge deler for å øke sinklegeringens bærekraft.

Zamak 5 Die Casting-tjenester hos CNM TECH

Vi tilbyr fremragende Zamak 5 støpeløsninger under porteføljen til CNM TECH for ulike industribehov, fra bil- og romfart til produksjon av forbrukerprodukter. Vi er en organisasjon som spesialiserer oss på dyp erfaring og moderne pressstøpesystemer som gjør det mulig for oss å utvikle deler som gir utmerket ytelse, evne og vedlikehold.

Ved å bruke vår moderne støpemetode vil Zamak 5-produkter med gode dimensjoner, utmerket overflatekvalitet og systematisk produksjonstid for økonomisk produksjonsmengde bli gitt. Enkelt sagt, med CNM TECH kan kundene diktere spesifikasjonene sine til støpematerialet nøyaktig og få korte behandlingstider.

Ta en titt på alle Zamak 5-tilbudene våre, som gir muligheter for prototyping og storskalaproduksjon. På www.thediecasting.com kan du finne ut hvordan Zamak 5-løsninger fra vårt selskap øker produktets levetid.

Du må velge Zamak 5 støpetjenester fra CNM TECH da de er presise.

Konklusjon

Zamak 5 er den mest brukte legeringen i industrien for produksjon av deler som krever presisjon, spesielt innen bilindustrien, maskinvare og elektronikk, og som har lave produksjonskostnader og effektivitet. Blandingen av sink, aluminium, kobber og magnesium i sinklegering 5 gir et sterkt materiale med gode mekaniske egenskaper, styrke, korrosjonsbeskyttelse og støpbarhet. Produksjonsteknikkene ved bruk av Zamak 5-støping gir, hvis de utføres på riktig måte, med kontroll av temperatur og trykk, komponenter av høy kvalitet med svært minimale feil når de utføres. Zamak 5 har imidlertid et lavt smeltepunkt og flyteegenskaper som gjør det egnet for svært sofistikerte konstruksjoner, noe som er grunnen til at det er utbredt i industrien.

Vanlige spørsmål

1. Hva er de viktigste kjennetegnene ved trykkstøpeprosessen hos CNM TECH som fører til Zamak 5?

A: Sinklegeringer med høy ytelse har beskrivelser som: utmerket styrke og dimensjonsstabilitet, og enestående korrosjonsbeskyttelse. En av dem er Zamak 5. Zamak 5 har eksepsjonelle støpeegenskaper, noe som gjør det mulig å produsere ekstremt detaljerte og intrikate komponenter med minimal maskinering. CNM TECH bruker Zamak 5 til å produsere pålitelige, kostnadseffektive komponenter som kan fungere som et verktøy i bilindustrien, forbrukerelektronikk og maskinvareindustrien.

2. Kan CNM TECH produsere visse Zamak 5-deler i henhold til mine prosjektkrav?

A: Absolutt. Som et spesialisert selskap tilbyr CNM TECH en individuell Zamak 5 støpeløsning. Selskapet lager støpeformer med kunder, de selskapene som trenger prototyper med lavt volum samt deler med høyt volum som kreves for å være nøyaktig som spesifisert. Det dedikerte arbeidet til våre ansatte i produksjonsprosessene resulterer i at vi leverer nøyaktige resultater og pålitelig ytelse.

3. Hvilke typer behandlinger er mulige for å komplettere Zamak 5-støpeprodukter?

A: Hos CNM TECH kan Zamak 5-delene blant annet overflatebehandles med galvanisering i kombinasjon med pulverlakkering, forkromming, maling og polering. Ved å bruke etterbehandlingsteknikkene kan utseendet, slitestyrken og korrosjonsbeskyttelsen til deler som kan være funksjonelle eller dekorative, forbedres.