アルミダイカストとは

アルミダイカスト は鋳造液体ダイ鍛造法です。ダイカスト鋳造プロセスは、プロセスを達成するために特別な高圧ダイカストマシンの一種です。その基本的な技術プロセスは次のとおりです: 低速か高速鋳造の満ちる最初の金属かアルミ合金の液体は型のキャビティ、移動可能なタイプ キャビティ表面と死にます。

それは液体アルミ合金の冷却プロセス圧力鍛造材のブランク、収縮の欠陥の除去の両方と、また荒い内部を作る アルミダイカスト 割れた結晶を鍛造する組織。粗い総合的な機械的特性は著しく改善される。

A380アルミダイカスト

メリット アルミダイキャスト 金属とそれに関連する注意事項 アルミダイカスト.さまざまなタイプのアルミ合金はダイ カストおよびアルミニウム型で使用することができ、方法のタイプはアルミニウム鋳造型、亜鉛ダイ カスト、アルミニウム ダイ カストおよび多くのために使用されます。

鋳造プロセスの種類

鋳造は、さまざまな種類の製品を製造するのに適したアルミニウムを作るプロセスです。鋳造は、多種多様なアルミ製品を提供するためのシンプルで安価な方法です。例えば、ワシントン記念塔、自動車のエンジン、動力伝達装置などは、すべて鋳造によって製造されたものです。 アルミニウム鋳造合金 プロセスアルミ鋳造には3つの方法があります。

- アルミダイカスト

- 金型鋳造

- 砂型鋳造

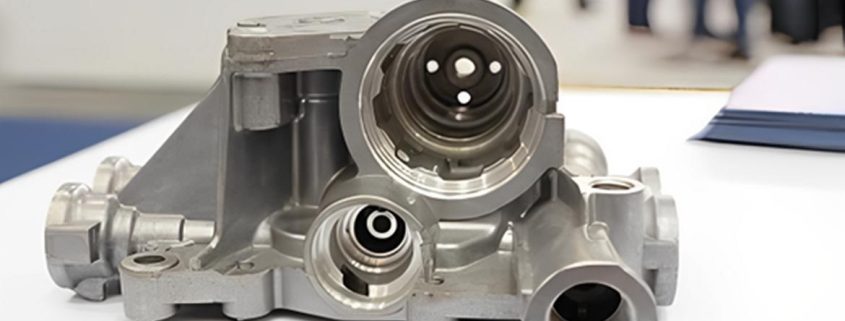

ダイカスト は、金属部品を製造するための製造工程である。 ダイカストでは、あらかじめ特定の形状に機械加工された硬化した工具鋼で金型キャビティを作ります。ダイカストでは、まずアルミニウムが溶かされ、高圧で鋼鉄製の金型に流し込まれます。この製造技術は、通常、大量生産に使用されます。 高圧ダイカスト または加圧ダイカスト法

金型鋳造についてですが、金型と中子は鉄でも他の金属でもかまいません。ここでもまずアルミニウムを溶かし、用意された型に流し込む。真空にすることもあります。状況によっては、永久鋳型鋳造法はダイカストや砂型鋳造法よりも強度が高いようです。半永久的な金型鋳造技術は、永久的な中子を完成部品から取り除くことが不可能な場合に使用されます。

砂型鋳造 は、アルミ製品を製造する最も汎用性の高い方法である。通常、溶融したアルミは型に流し込まれ、その型は事実上、細かい砂の混合物の中に押し込まれる。型は、凝固・冷却中のアルミの収縮に必要な大きさより少し大きくなります。. 砂型鋳造 は通常、ダイカストやモールド鋳造よりも時間がかかる。通常、少量の製品に使用されます。

アルミニウム鋳造合金

最も重要なキャスト アルミニウム鋳造合金システム はAl-Siである。ここでは、高レベルのシリコンが良好な鋳造特性を与えるのに寄与している。 アルミニウム鋳造合金 は、軽量性や耐食性が要求される工学構造物や部品に広く使用されている。

Aの方法と利点アルミダイカスト

アルミニウムダイカストに関する金属と注意事項 さまざまな種類のアルミニウムをダイカストに使用することができ、アルミニウム鋳造メーカーとアルミニウム鋳造は、さまざまな種類の方法を使用して、さまざまな種類の金属をカバーするために使用されます。

アルミ鋳造にはさまざまな方法があり、さまざまな利点が得られます。アルミ鋳造とアルミダイキャストの助けを借りて、金属の寿命を延ばすことが可能であり、これらは金属の素晴らしい外観と魅力で長期間使用することができます。

方法

さまざまな種類の方法が、次のような目的で使用される。 アルミダイカスト。 主なものはアルミニウムを溶かすことである。アルミニウムを溶かすには高温が必要です。アルミニウムの溶解には特殊な構造が使用されます。アルミニウム鋳物が溶けたら、それをターゲット金属に注ぎます。その後、溶けたアルミ鋳物は硬くなり、しばらくすると使用できるようになります。

アルミニウムの溶解用に作られた特別な容器がある。これらの容器は、さまざまな形や大きさのものが市販されている。また、必要な材料を使用することで、これらの構造を自宅で作ることもできます。あなたはこれらの構造を作る際に多くのオプションがあります。あなたが市場からこの構造を購入しようとしている場合は、サイズと形状の選択を行う必要があります。サイズや形状の面で多くのオプションがあり、価格の異なるタイプは、メーカーによって充電されます。

アルミニウム鋳物を効果的に加熱・溶解するために、燃料を使用するものもあれば、手作業で熱を得るものもある。これらの構造物では高温が得られ、アルミニウム鋳物が溶解され、鋳造プロセスのターゲット金属に使用されます。

アルミダイカスト

メリット アルミニウムダイカスト

アルミダイカストには多くの利点があります。主にこのタイプの鋳造は、金属が腐食から安全に保たれるようにするために行われます。大気条件や湿気は鉄に悪い影響を与えるため、鋳造は鉄を保護し、耐用年数を延ばすのに役立ちます。 アルミダイカスト は湿気やその他の環境からの有害な影響に耐えることができるため、鋳造によって金属に使用することができる。

保護シールドは長期間使用できるように鉄製である。 アルミダイカスト会社 を鉄の上に鋳造し、保護シートを作ることができる。この保護層は、高温を利用することで得られる光沢のある層の形をしている。この層は、金属の強度と耐用年数を向上させるとともに、永久的で見栄えの良いものです。ほとんどの場合、鉄はアルミニウムの助けを借りて鋳造される。これは安価なプロセスであり、鉄の寿命が延びるため、ユーザーは利益を得ることができる。

結論

アルミダイカスト金型 は、鉄やその他の金属の鋳造に使用できる。このプロセスには多くの方法がある。信頼できる方法であれば、金属を腐食やその他の環境からの有害な影響から守ることができるため、ユーザーは利益を得ることができます。鋳造の結果、保護層が作られますが、この層はアルミニウムです。この層の助けを借りて、金属は長期間使用することができます。

アルミダイカストの種類

金属とそれに関連する注意事項 アルミダイキャスト

アルミダイカストに関する金属と注意事項 アルミダイカストには、さまざまな種類のアルミニウムを使用することができます、 アルミダイカスト アルミニウム鋳造 アルミニウム鋳造とアルミニウムダイカストの助けを借りて、さまざまな種類の金属を保護することができます。鋳造プロセスを使用している間、ユーザーが利益を得ることができることを確認するために使用される注意と予防措置の異なる種類があります。

のキャスティング アルミ鋳造用金型 は、主に金属が良い外観を得ることができ、これらは環境からの有害な影響から安全に保つことができることを確認するために行われます。鉄の腐食やその他の環境からの悪影響のような問題は、アルミ鋳造の助けを借りて効果的に抵抗されます。 アルミダイキャスト.

アルミ鋳造金型

の保護層がある。 アルミ鋳造用金型 はアルミニウム鋳造の結果として得られる。 アルミダイカスト.この層は金属でできており、問題から安全な状態を保つことができる。このような層を作るためには、アルミ鋳造用金型を溶かすことが重要である。このような金属は、アルミニウムに比べて融点が高いアルミニウムの助けを借りて鋳造することができます。

アルミダイカストは溶けた状態で使用されるため、使用する金属の融点が低いと溶けてしまい、鋳造できないからです。アルミダイカスト用金型と比較して融点の高い金属は、効果的に鋳造することができます。このようにして、アルミニウム鋳型の保護層は アルミ鋳造用金型 は金属で作られており、腐食やその他の環境からの有害な影響から、より多くの寿命と安全性を与えている。

アルミダイカスト材の種類

アルミニウムダイカスト製品を製造するために使用されるアルミダイカスト合金材料には多くの種類があり、それぞれの国には独自の名称があります。

A380アルミニウム合金:最も一般的に使用されているアルミダイカスト合金です。優れた鋳造特性を持ち、高温での強度と硬度に優れ、比較的安価です。

タイプ分析 | | | |

アルミニウム(バランス) | 80.3から83.3 | % | |

銅 | 3.00から4.00 | % | |

鉄 | 1.30 | % | |

マグネシウム | 0.100 | % | |

マンガン | 0.500 | % | |

ニッケル | 0.500 | % | |

その他の要素 | 0.500 | % | |

シリコン | 7.50から9.50 | % | |

錫 | 0.350 | % | |

亜鉛 | 3.00 | % | |

A383アルミニウム合金:A380と同様に、A383は熱特性が改善され、熱による反りに対してより強い。より高いレベルの耐熱性と熱安定性が要求される部品に使用される。

タイプ分析 | | | |

カーボン | < 0.0250 | % | |

クロム | 27.0 | % | |

銅 | 1.00 | % | |

マンガン | 1.00 | % | |

モリブデン | 3.50 | % | |

ニッケル | 31.0 | % | |

リン | < 0.0250 | % | |

シリコン | 0.800 | % | |

硫黄 | < 0.0200 | % | |

A360アルミニウム合金:このアルミニウム合金はA380に似ていますが、より多くのシリコンを含んでいます。流動性が向上し、薄肉や複雑なデザインを必要とする複雑な部品に適しています。

タイプ分析 | | | |

アルミニウム(バランス) | 86.0から87.2 | % | |

銅 | < 0.600 | % | |

鉄 | < 1.30 | % | |

マグネシウム | 0.400から0.600 | % | |

マンガン | < 0.350 | % | |

ニッケル | < 0.500 | % | |

シリコン | 9.00から10.0 | % | |

錫 | < 0.150 | % | |

亜鉛 | < 0.500 | % | |

ADC10およびADC12アルミニウム合金:それぞれA380とA383に似た日本のアルミダイカスト合金です。鋳造性に優れ、強度が高く、耐食性に優れています。

タイプ分析 | | | |

アルミニウム(バランス) | 80.3から83.3 | % | |

銅 | 3.00から4.00 | % | |

鉄 | 1.30 | % | |

マグネシウム | 0.100 | % | |

マンガン | 0.500 | % | |

ニッケル | 0.500 | % | |

その他の要素 | 0.500 | % | |

シリコン | 7.50から9.50 | % | |

錫 | 0.350 | % | |

亜鉛 | 3.00 | % | |

A365アルミニウム合金:A365アルミニウム合金は、その高い強度対重量比、良好な耐食性、良好な被削性で知られています。ランディングギアや構造部品などの航空宇宙や航空機部品の製造、自動車や産業用途で一般的に使用されています。

タイプ分析 | | | |

カーボン | 0.150から0.200 | % | |

クロム | 10.0から11.5 | % | |

マンガン | 0.500から0.800 | % | |

モリブデン | 0.800から1.10 | % | |

ニッケル | 0.300から0.600 | % | |

ニオビウム | 0.350から0.550 | % | |

窒素 | 0.0400から0.0800 | % | |

リン | < 0.0200 | % | |

シリコン | 0.200から0.600 | % | |

硫黄 | < 0.0150 | % | |

バナジウム | 0.150から0.250 | % | |

これらの材料はそれぞれ独自の特性と利点を持っています。ダイカスト用材料を選択する際には、用途の具体的なニーズや要件を考慮し、最適な材料を選択することが重要です。

キャスティングに関する注意事項

鋳造を行う際には、必要な道具やアイテムがすべて揃っていることを確認してください。鋳造工程で発生する余分な熱から体を守らなければなりません。溶けたアルミニウムが落下し、硬化や事故につながる可能性があるため、慎重に取り扱わなければなりません。溶けたアルミニウムを目的の金属に流し、硬化するのに十分な時間を与えなければなりません。

溶けたアルミニウムを扱うための道具を用意しなければなりません。使用する道具は、溶けたアルミニウムの高温に耐えられる硬さのものでなければなりません。熱から身を守るための特別な衣服も必要です。ある程度の注意を払えば、鋳造プロセスを使って金属に新たな命を吹き込むことができます。アルミニウムの鋳造の助けを借りて、さまざまな種類の金属の耐用年数を延ばすことができます。

結論

のキャスティング アルミ鋳造用金型 は、耐用年数を延ばすためにさまざまな種類の金属に使用される。アルミニウムは金属を保護する薄いシートを作ることができる。この層は アルミ鋳造用金型 そして、溶けたアルミ鋳型をターゲット金属の表面に流し込みます。さまざまな種類の金属が、アルミ鋳造の助けを借りて日常的に鋳造されます。鋳造プロセスを完了するために使用するツールやアイテムを用意する必要があります。

ある程度の注意を払えば、長期的な利益をもたらす鋳造品や金属の形で、望ましい結果を得ることができる。鋳造のプロセスを理解し、それを学ぶ必要があります。鋳造プロセスを完了するための知識とアイテムを持っている場合は、自宅でこれを試すことができます。

CNM TECHへようこそ。 ダイカスト 会社は世界に、提供しますあなたの RFQ を今私にダイ カスト プロダクトを送ります。