現代の製造業の世界はダイカスト金型に囲まれているため、ダイカスト金型が精密で信頼性の高い金属部品を製造する上で重要なステップとなっているのも不思議ではありません。自動車部品であれ家電製品であれ、その目的は、耐久性、機能、外観に関して最高の品質基準を満たす製品であることです。ダイカスト金型の種類から長所・短所、用途に至るまで、ダイカスト金型のあらゆる部分を網羅したこのガイドブックは、製造業に本格的に携わる方にとって非常に役立つものとなるでしょう。

ダイカスト金型から部品を製造するコストは、当初は高くなりますが、その一方で、材料の無駄が減り、製造サイクルタイムが短縮され、複雑な設計でも後処理をほとんど行わずに製造できるようになります。冷却システムの進歩や、交換用インサート、表面コーティングなどのより効率的な代替部品が効率と耐久性を向上させただけでなく、グリッドの摩耗が少なくなり、電気システムのパージも改善された。

ダイカスト金型とは?

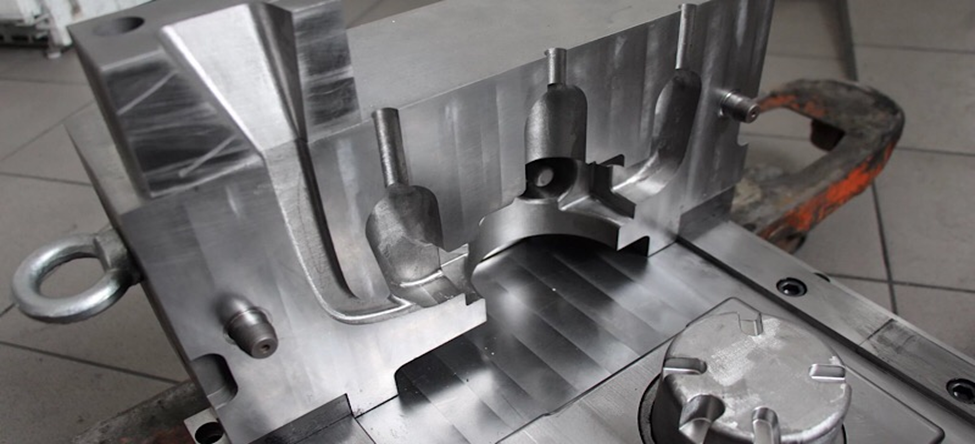

ダイカスト金型とは、ダイカスト金型用の工具と工程を意味する。これらの金型はまた、溶融金属を高圧下で複雑で正確な部品に成形します。高度なダイカスト金型のエンジニアリングには、材料と綿密な設計の実践、そして欠陥のない部品を一貫して生産するための高度なエンジニアリング・スキルが必要です。

まず、金属(通常はアルミニウム、亜鉛、マグネシウム)を溶かし、高圧下で金型に通す。最終製品の品質は金型の精度に左右されるため、ダイカスト金型は工業生産に不可欠なのです。

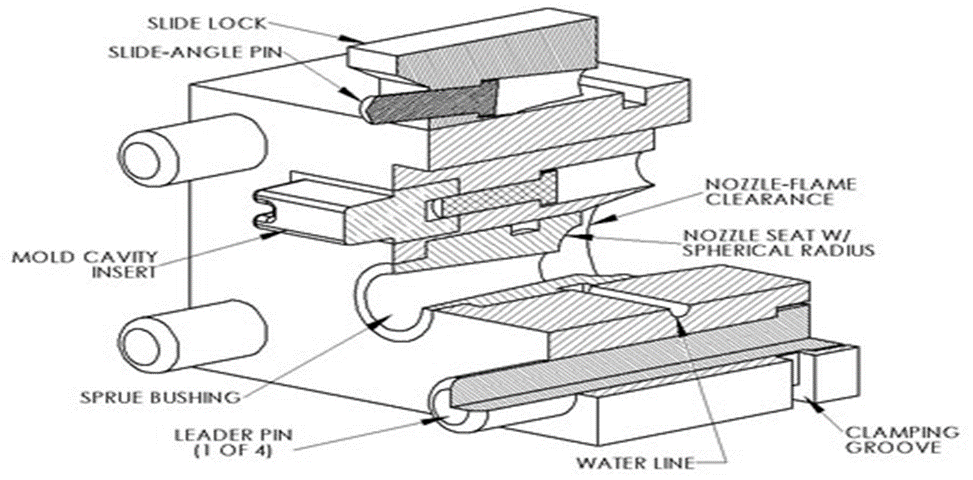

ダイカスト金型の構成部品

ダイカスト鋳造は精密な製造工程であり、高品質の金属部品を製造するために必要なさまざまなツールに大きく依存している。これらのツールの組み合わせは、正確で耐久性があり、効率的であるようなものです。ダイカストで使用される最も一般的な工具を以下に挙げる。

1.金型

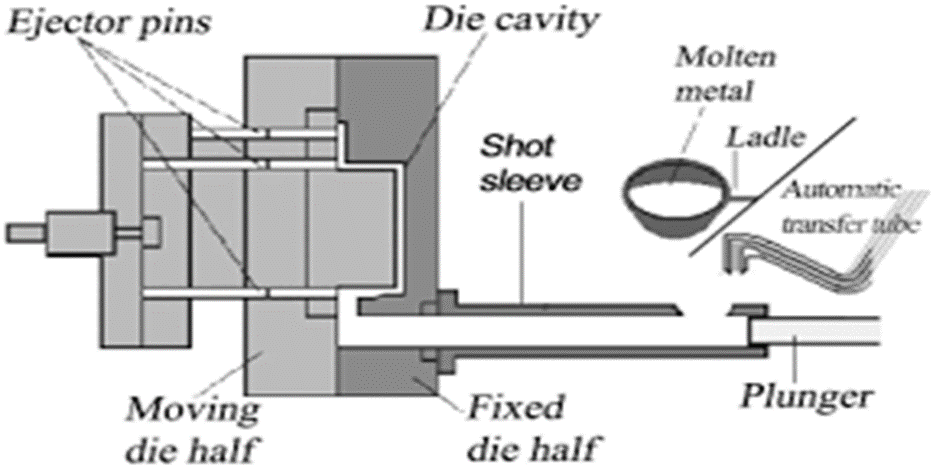

この工程で最も重要な道具は金型であり、モールドとも呼ばれる。金型は2つの部分からなる:

- カバーダイは、射出システムに対して静止し、位置合わせされたままである。

- エジェクターダイであれば、凝固した鋳物を放出するために動く。極端な圧力や高温に耐えられるよう、金型には焼き入れ鋼が使用される。金型は、どのような寸法で作るか、最終製品がどのような複雑さを持つか、どの程度の精度で作るかを設定します。

2.キャビティ・インサート

ダイの内部形状は、複雑なものを作るためのキャビティ・インサートによって形成される。このため、これらのインサートは交換可能であり、新しい工具を製作することなく、異なる部品用にダイを変更することが容易です。

3.コアピン

内孔、スロット、または複雑な凹部を製造するために、コアピンを使用して内部フィーチャーを作成します。可能な限り最高品質の完成品や製品を得るためには、コアピンが必要です。

4.イジェクターピン

完成した鋳物は、エジェクターピンによって金型キャビティから破損することなく取り出されます。このピンはエジェクションシステムに使用され、スムーズで簡単な部品取り出しが可能です。

5.冷却チャンネル

金型には冷却溝があり、鋳造時にそれぞれの温度を調整できる。均一な冷却により、反り、割れ、収縮などの欠陥が回避されるため、品質も一定に保たれます。

6.通気孔とオーバーフロー井戸

溶融金属が金型に注入される際、閉じ込められた空気はベントから放出され、余分な材料を回収するためにオーバーフローウェルが使用される。最終製品にはボイドやエアポケットがなく、どちらのツールもそれに適している。

7.トリム金型

トリムダイスは、鋳物から余分な材料、すなわちバリなどを除去するための特殊工具です。最終製品のきれいなエッジと正確な寸法をお約束します。

8.潤滑システム

金型は、摩耗を最小限に抑え、摩擦を減らし、また部品の取り外しを容易にするために、いくつかの水性潤滑剤で潤滑されます。適切な形での潤滑は、ダイの寿命を向上させ、ダイのシャットオフを防止し、スムーズな鋳造作業を保証します。

9.ショットスリーブ

射出システムのガイドは、溶融金属をダイキャビティに導くショットスリーブである。極端な熱と圧力に対応するように設計されているため、金属の流れをスムーズにします。

10.噴霧器

離型剤は、溶融金属が金型に付着するのを防ぎ、部品の取り外しを容易にするために、スプレーを用いて金型に塗布される。

つまり、これらのツールは、自動車、航空宇宙、エレクトロニクスなどの産業にとって不可欠な、高品質で欠陥のない一貫した部品を提供するために連携する。

ダイカスト金型の種類

ダイカスト金型には、一長一短があります。生産要件に応じて、さまざまなタイプの金型が設計されます。

シングルキャビティツーリング: このタイプのツーリングは、1サイクルで1つの部品を生産します。少量生産やプロトタイピングに適しています。

マルチキャビティツーリング:マルチキャビティツーリングは、複数の同一部品の同時生産を可能にし、生産効率を向上させます。大量生産の場合、非常に一般的に使用されます。

ファミリー・ツーリング:金型工法全体が革新的で、1サイクルでさまざまな部品を生産する。特に、一緒に製造される部品を組み立てる場合に適しています。

ユニット金型: モジュール式ユニットダイは、ダイ全体を再絞りすることなく、インサートタイプやダイの一部を置き換えることができます。これにより、コストとダウンタイムが削減されます。

トリムダイス 完成部品から余分な材料(バリ)を取り除き、完成部品が正確な仕様を満たすようにするために使用される。

ダイカスト金型の利点

現在、ダイカスト金型はその多くの利点から、なくてはならないものとなっている:

精度と正確さ: ダイカストや比較的公差の厳しい部品の製造、複雑な設計では、もちろん高い寸法精度が達成される。

耐久性がある: これらの工具は硬質鋼製で、高圧鋳造の厳しさと使用頻度の増加に耐えることができる。

効率が良い: このプロセスは、スクラップをあまり出さずに同一部品を素早く経済的に生産する方法であり、大規模生産に経済的である。

デザインの柔軟性: ダイカスト金型では、他の製造方法では不可能な複雑な形状、薄い壁、複雑な細部があります。

材料の節約: 金型は比類のないもので、廃棄物やスクラップを最小限に抑え、より持続可能な製造工程を可能にする。

表面仕上げ: 最も一般的なダイカスト部品は、表面が比較的滑らかであるため、後処理がほとんど必要なく、時間と手間を省くことができる。

ダイカスト金型における課題

ダイカスト金型には利点もあるが、課題は多い:

1.高いイニシャルコスト

金型の製作や設計にはコストがかかり(規模にもよるだろうが)、小規模メーカーにとっては金型に多額の設備投資が必要となる。

2.メンテナンス要件

金型のメンテナンスと製品の品質維持のためには、定期的なメンテナンスが必要である。メンテナンスを怠ると、不具合が生じたり、生産が遅れたりする。

3.設計上の制限

緊急設計は、場合によっては重要でさえある。また、極めて複雑なデザインは、高度な技術や多段階の工程を必要とする場合があり、製造コストの複雑さを増す。

4.熱疲労

高温が繰り返されると金型が摩耗し、摩耗した金型は時間の経過とともに亀裂や変形を生じる。

ダイカスト金型設計における考慮要素

以下は、効率的で信頼性の高いダイカスト金型の作成に関わる要因の詳細な計画と考察を提供する具体的な内容である。

1.素材の選択

金型設計は金属の選択に基づいている。一般的に使用されるのは、軽量、強度、耐食性に優れたアルミニウム、亜鉛、マグネシウムです。

2.熱管理

一方、鋳物の欠陥につながる過熱を防ぐには、適切な冷却システムが必要である。

3.工具の寿命

金型を作る際に、より良い品質の材料を選ぶことで、金型の寿命が延び、交換の頻度も減る。

4.コスト効率

初期の金型費用は高いが、大量生産では1個当たりのコストは非常に低い。

5.製品の複雑さ

部品設計が複雑になればなるほど、金型も複雑になる。第二の影響は、リードタイムとコストです。

ダイカスト金型の用途

しかし、ダイカスト金型は、多くの産業において、複雑で高品質な金属部品を製造するための重要な手法です。ダイカスト金型は、耐久性に優れ、軽量で精密な部品を製造することができるため、さまざまな用途に不可欠です。ダイカスト金型を多用する主な産業には、次のようなものがある:

1.自動車

自動車部門では、ダイカスト金型が非常に重要です。エンジンブロック、トランスミッションケース、ブラケット、ステアリング部品などのダイカスト部品は、精度、靭性、強度の非常に厳しい基準に合わせて鋳造する必要があります。もちろん、このプロセスは、現代の自動車の燃費効率を高めるために重要な軽量部品の製造にも役立ちます。

2.家電製品

電子機器製造において、ダイカストはスマートフォンのフレーム、ノートパソコンの筐体、コネクター、ヒートシンクの製造に広く使用されています。軽量で強度が高いため、複雑なデザインも可能である。

3.航空宇宙

ダイカスト金型の用途は、ハウジング、ブラケット、構造部品などの部品が軽量かつ堅牢な部品を製造するために使用される航空宇宙分野に存在します。この近代的な産業では、これらの部品は厳しい性能要件と安全要件を満たす必要があり、ダイカスト鋳造がそのニーズに応えます。

4.産業機器

ダイキャストポンプ、ギア、バルブ、ハウジングを産業機械部品としてお届けします。ダイカストは、そのようなコンポーネントが厳しい運用基準を満たしていることを保証します。

5.医療機器

医療分野では、ダイカストは、画像診断装置、診断ツール、手術ツールなどの機器の信頼性の高い精密な部品を製造するために非常に重要です。これらの装置は、部品自体の安全性と有効性にとって非常に重要であるため、厳しい公差で製造できることが最も重要です。

6.再生可能エネルギー

再生可能エネルギーが拡大するにつれ、ダイカスト金型は、風力タービン、ソーラーパネル・マウント、電気自動車などの部品を製造し、耐久性と効率の両方を実現する方法となる。

ダイカスト金型は、これらの用途に見られるように、さまざまな分野で技術革新と生産を支えています。

ダイカスト金型の革新

技術の進歩により、ダイカスト金型は大きく変化しています。そのプロセスは、より可能で、効率的で、精密なものになってきています。これは、無駄を省き、品質を向上させ、金型の寿命を延ばすことで、業界を変革してきました。注目すべき進歩のいくつかを以下に記す:

アディティブ・マニュファクチャリング ダイカスト金型は、アディティブ・マニュファクチャリング、つまり3Dプリンティングによって多くのことを行っている。ディレクトリーは、メーカーが迅速かつ低コストで設計をテストし、改良するために使用するプロトタイプ金型の製造に使用されています。これは開発サイクルを加速させ、大量生産で起こるエラーのリスクを軽減する。3Dプリンティングはまた、従来の製造技術では作れないような複雑な形状の製造も可能にしている。

高度なコーティング: ダイキャスト ダイカスト製品の耐摩耗性、熱安定性、表面硬度を向上させる必要性から、物理蒸着(PVD)や窒化などの表面コーティングが行われています。このようなコーティングを施すことで、高圧鋳造の過酷な条件から金型を保護し、金型の寿命を延ばし、メンテナンスコストを削減することができます。コーティングはまた、摩擦を減らし、溶融金属が金型に付着するのを防ぐことで、最終製品の品質を向上させます。

シミュレーション・ソフトウェア: エンジニアは、生産が始まる前に金型を最適に設計するために、高度なシミュレーションツールを使用しています。その結果、溶融金属の流れ、冷却速度、起こりうる欠陥をシミュレートするこれらのツールにより、メーカーは設計段階で欠陥が発生する前に発見し、修正することができます。これにより、このようなことが達成される:試行錯誤が削減され、リードタイムが短縮され、生産の成功率は実際、高くなっている。

自動化システム: ダイカスト工程は、自動化、効率と一貫性の向上によって変化を遂げつつある。溶融金属が注入され、部品が扱われ、完成した部品が検査されるとき、ロボットシステムが使用されています。自動化されたシステムは、人的ミスを排除し、より速い生産速度を提供し、均一な品質ですべてのバッチを生産します。

スマートモニタリングとIoTの統合: モノのインターネット(IoT)技術の統合により、ダイカスト金型のリアルタイム監視が可能になる。工具に埋め込まれた温度、圧力、摩耗センサーがデータを予測保全に送り込み、保全の全体的な効率を高める。

ダイカスト産業がより精密で、持続可能で、フレキシブルな産業となるよう支援している。

ダイカスト金型の将来動向

ダイカスト金型は、産業の競争力強化に伴い、より軽く、より強く、より持続可能な新しい製品の需要に応えるべく変化しています。今後のトレンドとしては、以下のようなものが挙げられる:

1.サステナビリティ

ダイカスト鋳造における廃棄物の削減とエネルギー消費量の削減の取り組みを通じて、環境に優しい慣行の採用が奨励されている。

2.軽量素材

マグネシウムやその他の軽量合金は、自動車産業や航空宇宙産業でますます使用されるようになっている。

3.デジタル・ツイン・テクノロジー

工具システムのデジタル・ツイン化により、リアルタイムのモニタリングと予知保全が可能になり、工具システムの効率がさらに向上し、ダウンタイムが減少する。

結論

現代の製造環境では、 ダイカスト金型 は、正確で一貫性のある高品質の金属部品の生産に使用される不可欠な部品である。しかし、金型、キャビティ・インサート、コア・ピン、射出システムなどをすべて組み合わせて、非常に厳しい公差と複雑な形状の部品を生産する、非常に複雑な連鎖です。耐久性があり軽量な部品を生産できるため、自動車、航空宇宙、エレクトロニクス産業で広く使用されている。先に述べた硬化鋼材料で作られた成熟した高品質のダイカスト金型は、極端な温度や圧力の下でも長持ちする性能を得ることができます。交換可能なインサート、高度な冷却システム、PVDコーティング、そして上記のような技術革新により、無駄を最小限に抑え、耐久性を向上させながら、金型の効率を向上させています。金型に多額の初期投資を必要とする一方で、生産サイクルの高速化、不良品の減少、大量生産における製造コストの低減を可能にしている。

ダイカスト金型は気の弱い人には向かないが、それでも精密製造の不可欠な部分であり、メンテナンスと高いコストが伴う。技術の存在感が増しているおかげで、3Dプリントされたプロトタイプやデジタル・ツイン・システムは、このプロセスをさらに効率的で柔軟なものにしてくれるに違いない。一言で言えば、ダイカスト金型は、耐久性のある精巧な部品を製造し、現在の製造要件を正確かつ迅速に満たすために不可欠なものである。

よくある質問ダイカスト金型について

1.ダイカスト金型とは?

ダイカストプロセスには、金型と呼ばれる特殊工具、金型、および溶融金属を目的の部品に成形するためのさまざまなキャビティインサート、コアピン、射出システムが含まれます。ダイカスト金型は、これらの専用工具のことを指します。これらの工具は、製造において高品質で安定した結果を出すために非常に重要な役割を果たします。

2.ダイカスト金型に使用される鋼は?

ダイカスト金型はこのような高圧と極端な高温を通過するため、ダイカスト金型は通常、H13工具鋼、8407、H13、DIN 1.2344などの焼き入れ鋼で作られています。一般的に、耐久性と耐摩耗性を高めるために、表面コーティングにPVDや窒化が加えられます。

3.ダイカスト金型のコストは?

金型費用は、いくつかの設計面、金型サイズ、使用材料に依存する。部品当たりのコストは劇的に低いが、製造の最初の例では初期投資が高い(例えば、数千ドルから数万ドル)。

4.ダイカスト金型の寿命はどのくらいですか?

ダイカスト金型の寿命は、ダイカスト素材、メンテナンス手順、鋳造プロセスなどの要因によって大きく左右されます。硬化鋼から作られた高品質の金型は、適切に手入れされ、維持されていれば、何十万回ものサイクルに耐えることができます。