製造業や鋳造業で広く使用されているそのような合金の1つが、亜鉛ベースのザマック5合金であり、いくつかのユニークな特徴を持っています。これは、ザマック5が優れた強度、優れた耐久性、優れた耐食性を備えているためで、ダイカスト鋳造作業に使用するのに理想的な材料となっています。抽出後のザマック5は極めて低融点で、優れた鋳造特性を持つため、ザマック5は自動車製造、消費者製品およびハードウェア産業にとって理想的な材料となっている。業界関係者は、ザマック5合金の組成や様々な具体的用途など、ザマック5合金の特性について確実な情報を得ることで、生産に関する意思決定を行い、操業効果のプロセスを最適化することができる。

この記事では、ザマック5合金について、その化学組成と 製造 温度制御や圧力維持と並ぶ方法、そして工業的性能に及ぼす機械的物質の属性。

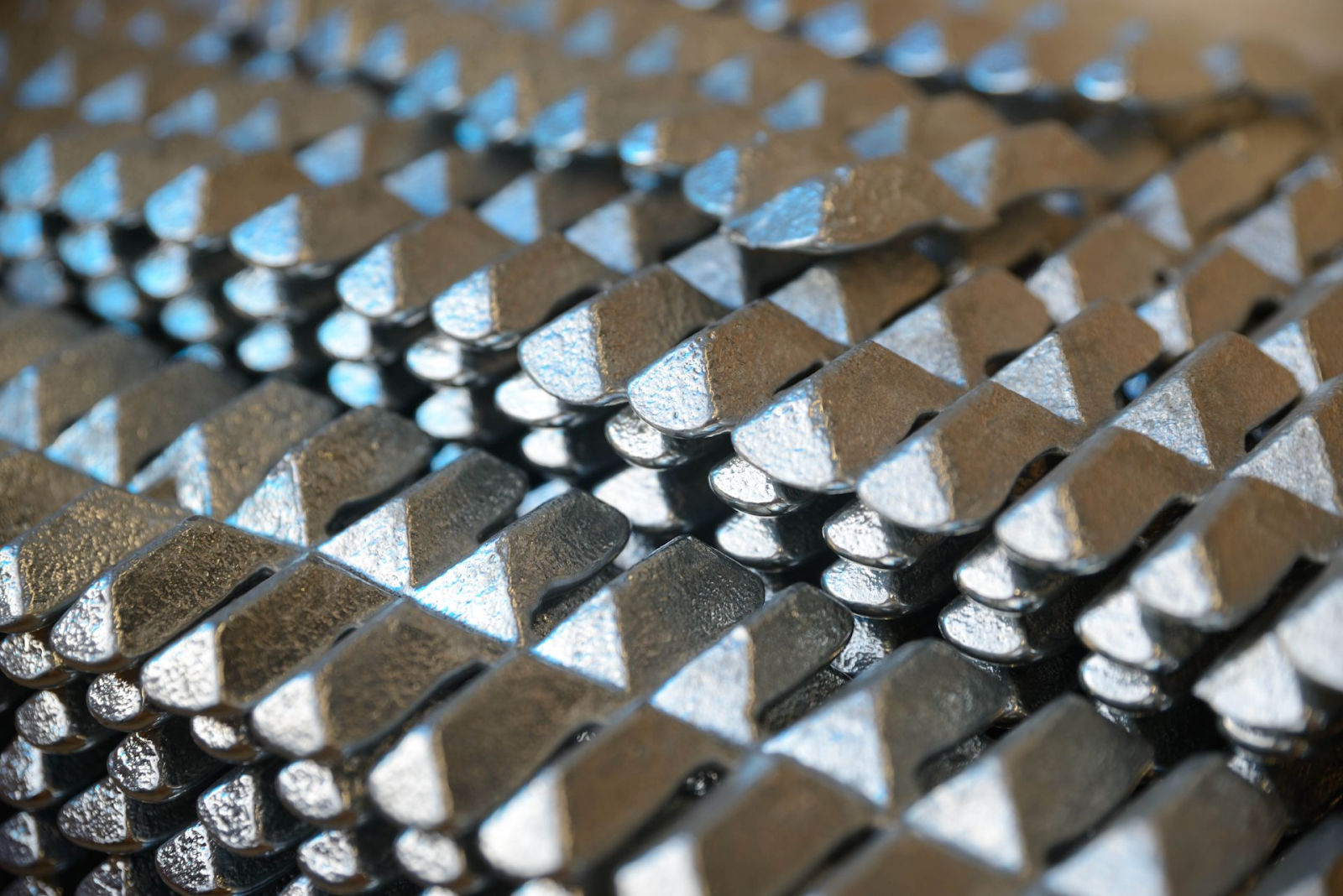

ザマック5合金の概要

ザマック5は、業界では亜鉛アルミニウム合金と呼ばれる亜鉛を主成分とする合金です。ザマック5は化学的に3.5~4.3%のアルミニウムと0.03~0.08%のマグネシウム、0.75~1.25%の銅で構成されている。ザマック5の優れた強度は、自動車、航空宇宙、消費財産業で使用される高強度部品を製造するために使用できる元素によるものである。引張強さだけでなく、6.7g/cm³の密度と380~385℃の比較的広い融点範囲がこの合金に存在するのは、その優れた耐久性と優れた精度のためである。

ザマック5の組成と特性

ザマック5の化学成分

ザマック5の機械的特性は、亜鉛とアルミニウム、銅、マグネシウムの割合を制御した亜鉛ベース合金を混合することで改善される。

この溶解しやすい性質は、ZAMAK 5を、ZINCである合金の96-98%と比較して、優れたダイカスト合金にしている特質の一つです。優れた結果を達成するためには、合金の強度と構造的完全性を損なう汚染物質を避けるために、純度99.99%の亜鉛材料を使用することが重要です。

アルミニウム(3.5~4.3%)の添加は合金のミクロ組織を改善するため、ザマック5材の凝固は改善される。この領域は、材料構造における延性と硬さの特徴を組み合わせたe組成を形成している。ザマックは、脆性問題だけでなく、亀裂のような材料欠陥を防ぐために、正確なアルミニウム含有量を測定する必要がありました。

zamak 5に0.03%から0.08%のマグネシウムが含まれているのは、この元素を添加することで、不純物によって粒界のマイクロクラックの腐食が阻害されるためである。この添加は合金をより流動的にするため、金型はより良い充填特性を得ることで利益を得ます。マグネシウムを省くと、ザマック5の表面は不良品になり、機械加工も非常に難しくなります。

ザマック5はグラファイト鋳造で、銅の添加量を0.75~1.25%にすると耐摩耗性と熱処理能力が向上し、耐クリープ性が強化されるため、熱変化用途に適している。ザマック5は適正限界を超えると脆くなるため、銅の比率が重要となる。

ザマック5の物理的性質

ザマック5の重量は6.7g/cm³で、密度は鋼の中間からアルミニウム合金よりも大きい。その良好な重量対強度の関係から、ザマック5は低重量で強い材料を含む多くの構造物に適しています。

ザマック5は摂氏380度から385度の間で溶けるため、アルミニウムに比べてコスト効率が高い。

平均温度120℃において、ザマック5の引張強さは330MPaであり、降伏強さは220MPa、伸びポテンシャルは7-10%であり、工業用途の要求を満たしている。ザマック5は220MPaの高い降伏強さと7-10%のほぼ破断するまでの最大伸びを有するので、強靭で適応性がある。

ザマック5の機械的特性

ザマック5のブリネル硬度は91HBで、強度と表面硬度の中間に位置し、装飾的なハンドルや摩耗防止を必要とする部品に最適です。

耐衝撃性:

室温でのシャルピー衝撃強度は53Jで、-20℃では35Jに低下する。この合金は高い耐衝撃性を持つため、動的な力のかかる条件下でも機械的応力や振動から身を守ることができる。

ザマック5は、100MPaの繰返し応力に耐え、100万サイクルまで故障することなく使用できます。ザマック5は、連続荷重下でも安定した性能を発揮するため、機械部品や洗濯機部品に適しています。

ザマック5合金の機械的性質

以下の表は、ザマック5アルミニウム合金の本質的な機械的特性を示しています。

| プロパティ | 価値 |

| ブリネル硬度 | 91 HB |

| 極限引張強さ | 328 MPa |

| 降伏強度 (0.2%) | 269 MPa |

| せん断強度 | 262 MPa |

| 圧縮強度 | 600 MPa |

| 疲労強度 | 56.5 MPa |

| 衝撃強度 | 65 J |

| 弾性係数 | 96 GPa |

| 伸び | 7% 50mm |

ザマック合金の強度値は、それがいかに応力に耐えることができるかを示し、要求の厳しい用途に使用できる他の材料の中に位置づけられます。ザマック5は、疲労荷重や衝撃に対して優れた耐性を発揮するため、繰り返し荷重を受ける部品に適しています。

ザマック5合金の物理的性質

ザマック5の挙動は、そのあらゆる特性を通じて、物理的特性によってコントロールされている。

| プロパティ | 価値 |

| 溶解範囲 | 380-386°C |

| 密度 | 6.60 g/cm³ |

| 電気伝導率 | 26% IACS |

| 熱伝導率 | 109 W/mK |

| 比熱容量 | 419 J/kg-°C |

| 熱膨張係数 | 27.4 µm/m°K |

| ポアソン比 | 0.30 |

Zamak 5の特性の組み合わせは、熱伝導性だけでなく電気伝導性にも適したさまざまな環境および適用条件下で優れた性能を発揮します。適切な密度特性と熱伝導性により、ザマック5は暖かさに敏感なシステムには必須であり、また電気部品の使用形態に多様性を提供する良好な電気特性も有しています。

ザマック5合金の利点

それに比べ、ザマック5が軽量でありながら優れた強度特性を示すのは、強度重量比が49MPaとA380アルミニウムを上回るからである。ザマック5は、高強度でありながら軽量であるという圧倒的な特性により、自動車や航空宇宙分野に関連する様々な産業用途に使用することができます。

良好な耐食性: その合金により、Zamak 5は他の塩分や湿度の高い条件下での腐食に優れており、その合金は船舶用ハードウェアや露出した用途に完璧な利点を提供します。Zamak 5は実験室でテストされ、塩水噴霧に500時間以上さらされても表面は損傷しません。

優れた鋳造性: ザマック5は、金属が十分に流動性があり、複雑な鋳造形状に容易に流れ込むため、ダイカスト鋳造に特に適しています。ザマック5の鋳造性は、特に幾何学的寸法のばらつきが機能に影響を与えないような、必要最小限の、迅速で容易なイージーポストプロダクションでメーカーに利用されています。

高い延性: ザマック5は、7%から10%までの延性を持つため、冷間成形が可能です。ザマック5は、曲げ加工、絞り加工、穴あけ加工が可能で、製造の汎用性を高めることにより、ザマック5をより良いものにすることができます。

ザマック5の製造工程

ダイカストプロセス

ザマック5素材は融点が低いため、マクロ射出金型では製造できないが、ホットチャンバー金型なら可能である。溶融金属は、公差に近く、微細な表面を持つ部品を製造するための鋼鉄型に高圧下で受け取られる。しかし、この方法は、特に大量の製品を製造する場合には、卓越した効率率を達成する。

プロセス・パラメーター

実際、3つの重要なプロセスパラメーターは、射出圧力700~1000バール、金型温度150~200℃、冷却速度50℃/秒である。

機械加工と仕上げ

ザマック5は、その特性により、鋳造後の仕上げ工程に容易に利用できます。製品の高い延性により、精密なねじ切りや精密な溝加工、精密な電気めっきや粉体塗装による防錆や美観の向上が可能です。

ザマック5とザマック3の違い

化学組成: ザマック5がザマック3でないのは、ザマック3が銅元素を含むことで耐熱性を持ち、ザマック3が銅を含まないのは、最高の鋳造性と耐湿保護能力を提供するためである。

機械的特性: ザマック5は、ザマック3よりも強度と硬度が高く、機械的特性が優れているため、荷重のかかる部品に有用である。

ザマック5とザマック3の比較

| プロパティ | ザマック5 | ザマック3 |

| 化学組成 | 亜鉛(96~98%)、アルミニウム(3.5~4.3%)、マグネシウム(0.03~0.08%)、銅(0.75~1.25%) | 亜鉛(95-97%)、アルミニウム(3.5-4.3%)、マグネシウム(0.02-0.06%)、銅(<0.1%) |

| 引張強度 | 330 MPa | 240 MPa |

| 降伏強度 | 220 MPa | 160 MPa |

| 伸び | 7-10% | 10-15% |

| 硬度 | 91 HB(ブリネル) | 80 HB(ブリネル) |

| 密度 | 6.7 g/cm³ | 6.6 g/cm³ |

| 融点 | 380-385°C | 380-385°C |

| アプリケーション | 自動車、航空宇宙、消費財、高強度用途 | 玩具、装飾品、ストレスの少ない用途 |

| 主な利点 | 耐高温性、耐摩耗性、強度と耐久性の向上 | 優れた鋳造性、湿度の高い環境での耐食性 |

| デメリット | 延性が低く、高温では脆くなりやすい。 | より低い温度と耐ストレス性 |

ザマック5とザマック3は、並列の化学構造、機械的特性、共通の利用ケースを持っており、この表はそれを一箇所に示している。

ザマック 5 (ASTM AC41A、Z35531、マザック 5) 亜鉛合金

ザマック5は亜鉛-アルミニウム合金で、その優れた強度特性と汎用性から多くの用途があります。この合金はASTM規格ではAC41A、UNS分類体系ではZ35531ですが、業界ではザマック5として広く知られています。ザマック5は、強度、耐食性、硬度などの機械的特性を高めるためにアルミニウムと銅で合金化された一次亜鉛をベースに構成されています。ザマック5の加工特性は、焼戻しやその他の処理を施す前の状態に適用されます。ザマック5合金は、複雑で詳細な部品と高品質の部品の両方を製造できるため、ダイカスト鋳造に使用されます。ザマック5合金は、経済的で信頼性の高い操作性を提供するため、装飾品だけでなく、自動車やエレクトロニクス製品にもその地位を確立しています。

ザマック5の融点

ザマック5合金の溶融値は380℃~386℃(716°F~727°F)であり、他の金属材料よりも低い。溶融温度が平均より低いザマック5の使用は、低いプロセス温度での成形が容易であるため、ダイカスト作業において重要な役割を担っている。この合金の低い融点範囲は、複雑な部品を作る際に迅速な融解と凝固が要求されるため、精密製造の容易な作業に役立ちます。ザマック5は融点が低いため、多くの自動車製造に加え、家具や消費財の製造において、仕上げメーカーが容易に選択することができます。

ザマック5のヤング率

ザマック5合金にはある技術的特性がある。ヤング率は約96ギガパスカル(GPa)です。この値は、加えられた応力下で材料がどれだけ変形に抵抗するかを反映するため、材料の剛性を示します。ザマック5の平均的な剛性は、ヤング率が96GPaであり、強度と柔軟性の両方の要求を満たすのに十分な値であるためです。96GPa(ギガパスカル)という適度な剛性により、機械的用途の間、合金は構造的完全性を保つことができるため、この材料は設計通りの強度を持ち、なおかつ柔軟性があります。

ザマック5と同等の素材

用途によって必要な物質は異なり、特定の亜鉛合金であるザマック5は特殊な特性を持つが、同等の物質や追加の物質も数多く存在する。ザマック5の代わりに使用できる主な代替材料は、ザマック3(ZnAl4Cu1)、ザマック2、ザマック13の3つです。

ザマック3 (ZnAl4Cu1)

ザマック・ファミリーの合金の中で、 ザマック3 は、ザマック5と同様の特徴を持つことから、最も人気のあるタイプのひとつに数えられている。これらの合金の結晶構造の元となる亜鉛、アルミニウム、銅の物質。ザマック3は、強度や耐食性の弱さの原因となる銅の含有量が少ないため、ザマック5の代替品として使用されている。

亜鉛ダイカスト

さらに、ザマック2とザマック7は鋳造性に優れているため、亜鉛ダイカスト合金で高精度と高い仕上げ品質を必要とする生産に適しています。これらの合金は機械的性質が異なっていても、製造工程は同じです。

ALSi12

より高い温度で少し高い強度が必要な場合、ユーザーはALSi12アルミシリコン合金を代替品に置き換えて調達することができるかもしれません。ザマック5とALSi12はどちらも鋳造やダイカスト製造に使用されるため、同じ化学組成である必要はありません。

ADC 12(アルミニウム合金)

良好な耐食性と鋳造性が要求される場合、ADC12アルミニウム合金は、一部の製造用途に代わる同等の材料として使用できる。ザマック5の方が若干硬い可能性があるため、性能基準が選択の基準となるだろう。

引張強さ、耐食性、硬度など、個々の機械的特性のバランスに応じて、生産チームによって同等のものが選択される。

ザマック5 鋳造工程

ザマック5の鋳造は、鋳造工程のさまざまな段階によって、最終製品の品質を維持し、最適化することができます。ザマック5の主な製造方法はダイカストで、ザマック5の溶湯を金型に高圧で注入します。ザマック5の鋳造作業は、いくつかの連続した作業から構成されています。

金型の準備:

射出工程において、試験片への熱衝撃を防ぐため、金型を一定の温度以上に加熱する必要があります。そして、鋳肌と製品に欠陥がないことを常に確認するために、電流を外部で使用できるようにします。

ザマック5合金の溶解:

ザマック5が完全に液体になるには、380~390℃の熱に達する必要がある。合金は炉の中でこの指定温度まで加熱され、液体の状態になり、注入しやすくなります。

溶融合金の注入:

ザマック5合金は溶融後、液状から高圧下で適切に準備された金型キャビティに移動する。異なる部品の複雑さとその大きさに対応する射出圧力は30~60MPaで、メーカーが成形に適用しています。

冷却と排出:

その後、鋳型が溶けた合金材料を受け取ると、冷え始めて固体になる。適切な冷却温度に保たれなくなると、鋳型から鋳造されます。鋳型の冷却時間とその温度は、最終鋳造品の品質を確保する(変形を避ける)ために制御することができる。

仕上げ作業:

ザマック5部品の排出には、様々な仕上げ工程が必要であり、最終要件を満たすために、部品はトリミングされ、バリ取りされ、研磨され、最後にコーティングされる。

ザマック5の鋳造プロセスは、精密な公差が要求される複雑な対象物を製造できるため、大量生産に効率的です。優れた流動性を持つ合金は、複雑な金型キャビティ領域への充填を修正するため、この合金は、自動車、ハードウェア分野、および民生用電子機器の細部部品の製造に適しています。

ザマック5合金のさまざまな規格:グローバルな視点

やや汎用性の高い亜鉛合金であるザマック5は、一般に異なる名称で知られているが、これらの識別は特定の規格と原産国に由来する。ザマック5に関連する異なる規格は、生産方法と以前の呼称の下で、地域特有の異なる傾向を持っています。これらの呼称は、様々な市場分野や地域規格における合金の仕様に従って、会社のプロトコルを定義するため、ザマック5のユーザーにとって非常に重要です。ザマック5合金のすべての世界的な規格と代替名称は、1つの重要な概要で紹介されています。

ザマック5合金の世界的な名称と規格

以下の表は、各国の規格とそのザマック5合金の名称を示している。

| 伝統的な名称 | ザマック5 |

| 短い作曲名 | ZnAl4Cu1 |

| ASTM | AC 41A |

| 一般名 | 合金5 |

| 中国 | ZX03 |

| 日本工業規格(JIS) | インゴット・タイプ1(インゴット) ZDC1(合金) |

| 短い欧州呼称 | ZL0410(インゴット) ZP0410(合金) |

| ドイツ DIN 1743-2 | Z420 |

| フランス NFA 55-010 | Z-A4UI |

| 英国 BS 1004 | 合金B |

| UNS(統一番号システム) | Z35530(インゴット) Z35531(合金) |

なぜこれらの基準が重要なのか?

異なるザマック5合金規格が採用されたのは、地域の影響を受けた工業慣行と国際的な通信要件の組み合わせが世界的に採用されたためである。それは(ザマック5)、同様にザマック5材料を生産する企業やそのエンジニアは、彼らのアプリケーションのための適切な材料を選択するために、特にその材料の地域規格や呼称について知っておく必要があることを意味します。規格は、ザマック5合金の化学組成、性能基準、鋳造や機械加工作業に適した材料を選択するために不可欠な詳細です。

ザマック5合金の利点

ザマック5は、汎用性の高い堅牢な亜鉛合金として、産業界で数多くの用途に使用されており、多様な製造工程に多くの有用な特性を提供しています。ザマック5合金は、優れた強度、優れた靭性、保護特性といった特性を3倍以上向上させており、民生機器や産業機器における豊富な材料用途に適しています。これらは、Zamak 5合金が製造業者に提供する基本的な利点です。

1.強度、耐久性、安全性

亜鉛合金ザマック5は、強度と硬度の面で卓越した性能を保持しています。この合金は強力な耐力源であるため、非常に高い応力パーセントを必要とする厳しい用途のための強力なソリューションであり続けています。ザマック5が産業界にとって重要なのは、物理的耐性が非常に高く、同時に接触事象に対する絶対的な安全対策に適合しているからです。

ザマック5は、マグネシウムのようないくつかの金属よりも安全性が高く、火災に関連する問題から逃れることができる。ザマック5には、他の一般的な素材とは一線を画す稀有な性質があり、水分を取り込むことがないため、プラスチックのような吸水性の問題がない。ザマック5は、人が触れても安全であるという特徴から、化粧品パッケージの製造に使用されている。

ザマック5は、その信頼性に関連する特性により、メーカーだけでなくエンドユーザーも安心できるため、新しい技術用途に選ばれている。

2.ダイカストの優れた品質

ザマック5合金は、欠陥のない高品質の部品を製造する能力があるため、ダイカスト用途に使用されます。ザマック5合金は、最小限の欠陥で滑らかな完成品を作る能力があるため、高品質のダイカストを生産し、その結果、必要な後工程は最小限に抑えられます。

ザマック5は自然なザムの特性を持っているため、正確な成形技術を使用して、製造工程で完成度の高い製品を製造することができます。ザマック5には正式な仕上げ段階がないという特性があるため、製造工程では時間だけでなく製造コストも節約できる。ザマック5の部品は、デザイナーが好みに応じて塗装やクロームメッキを施すことができるため、外観が美しい。

ザマック5のシンプルな仕上げ能力は、家庭装飾品、家庭用家具の細部、装飾照明部品などの製品用途に理想的に適しています。ザマック5の部品は、その永続的な効果により、変色の影響を受けにくくなります。

3.さまざまな最終製品に加工される

ザマック5には、生産作業に適した優れた性質がある。亜鉛は延性があるため、この合金はもともと柔軟であり、生産時のさまざまな加工作業に合わせて容易に成形することができる。ザマック5は、鋳造や曲げ加工、機械加工、リベット留めなど、さまざまな製造方法に容易に対応し、製造の要求を満たすことができる。

Zamak 5は加工しやすい特性を持ち、製造コストを下げ、簡単な製造工程を維持することで、さまざまな産業にとって重要な付属品となっています。ロックされた製品や鋳造されたハンドル部品の組み立てに最適なため、ザマック5の部品の組み立て工程は手間がかかりません。

4.費用対効果の高い製造

ザマック5は、メーカーにとって非常に手頃な価格を実現した素材である。ザマック5は非常に安価であるため、他の合金よりも安く、鋳造時のコスト効率が非常に高い。しかし、その合理的なコスト構造は、優れたコスト効率基準を達成するようメーカーを誘い、その優れた特性はメーカーを呼び寄せます。

ザマック5にはリサイクルできる大きな可能性があり、長期的な製造コストを削減する上で、リサイクル能力は重要な要素となる。ザマック5のアイテムは再利用可能であり、コストの節約とそれによる廃棄物の最小化に基づき、回収される金属スクラップの生産につながる。

5.環境に優しい生産サイクル

ザマック5の製造は、環境への配慮の多くに合致している。ザマック5は、いくつかの金属の危険な手順と比較して、製造に異なる手順を使用するため、環境への脅威はあまり生じない。合金の製造は、副産物が形成されないため、有害な汚染を示さない。環境法に関しても、ザマック5は良い選択であり、企業が自社の規制を遵守するための環境に優しい方法を提供します。

ザマック5の限界

ザマック5には多くの利点があるが、まずはその固定された制約を踏まえて選考する必要がある。

耐湿性に劣る

ザマック5は水分に対する抵抗力が弱いため、濡れた状態で接触すると表面に酸化が生じる。ザマック5製品の製造者は、過度の湿気に対する保護手段を提供する必要があり、そうでない場合は、その破壊に対する特別な保護コーティングを提供する必要がある。

高温への耐性は限定的

ザマック5の耐熱性は中程度である。ザマック5は、引張強度の低下が非常に大きく、破損や曲げの危険性が高くなるため、80℃を超える温度にさらされる用途には使用しないでください。

軽量化には不向き

ザマック5を使用して得られる部品は、競合する非鉄合金よりも密度が高いため重くなる。このような用途の軽量要素は、要件を決定するため、他の合金材料を考慮する必要があります。

他の金属との耐食性の問題

亜鉛や錫に鉛を配合すると耐食性が低下するため、ザマック5の耐久性が損なわれる。特にザマック5を使用する場合は、材料の組み合わせに注意が必要である。

低温での衝撃特性

寒冷環境では、ザマック5の効果強度は温度が極端に下がる部分で影響を受けるため、寒冷条件下では機能しない。

ザマック5をどこで使うか?

ザマック5は、ダイカスト業界を含む多くの分野で幅広く使用されています。Zamak 5は、自動車部品と装飾品の製造において、生産スペクトルの両端を得意としています。一般的な用途には以下のようなものがあります:

バスルーム設備:ザマック5には腐食から自身を保護する能力があり、蛇口やハンドルなどのバスルームアクセサリーの製造に広く使用されている。

銃器部品:この合金は非常に丈夫で強いため、銃器部品の製造に非常によく機能する。

玩具と収集品:しかし、ザマック5は、その簡単な成形工程と最高の表面仕上げのため、おもちゃやミニチュアのダイカストやコレクション製品によく使われています。

ロック・金物製造:ザマック5は、そのような合金の良好な強度特性と容易な機械加工のおかげで、ハンドル、ロックのノブや他のハードウェア部品を製造する製造業で優勢である。

電化製品 ザマック5には耐久性と魅力があり、ミキサーやホッチキス、シーリングファンなどの家庭用品やその他の電化製品がザマック5を高く評価している。

ザマック5合金の機械的性質

ザマック5合金は、その構造的特質により、様々な工業作業において良く働くか、あるいは悪く働くかが決まります。ザマック5合金は引張強さ、伸び、硬さ、耐食性を持っています。鋳造工程が異なり、金属合金の組成と冷却速度が変わると、数値は定量的に変化します。

引張強さ: ザマック5合金は280~300MPaの引張強度を保持しており、これは他の亜鉛系合金材料よりも高い。

降伏強度: ザマック5合金は降伏強度が約230MPaあるため、耐応力変形性に優れている。

伸び: ザマック5合金は、その伸び率において中程度の延性円(3~6%)を持つ。その特性は、クラックを伴わない少量の変形を許容するため、フレキシブルなシステムでの使用に適しています。

硬度: ザマック5の硬度は90~120HB(ブリネル硬度)で、比較的低い耐摩耗性を必要とする用途に適している。

耐食性: 平均的な含水率と標準的な化学物質を犠牲にしても、ザマック5合金は非常に優れた耐食性を示します。ザマック5合金は、屋外部品や自動車部品の材料として適しています。

ザマック5合金の用途

ザマック5は、優れた鋳造特性と強力な機械的特性を兼ね備えているため、幅広い産業分野で選ばれています。その用途は以下の通りです:

自動車産業: ザマック5は、自動車エンジン、車両トリムハウジング、電子機器ハウジングなどの精密機能部品を製造するための不可欠な材料として、重要な役割を担っている。

ハードウェアと金具: ザマック5のようなこのような素材は、高い強度と耐久性をともに維持し、美しい製品に仕上がるため、自動車分野で役立ってきた。

消費財: ザマック5合金は、強度と耐食性に優れ、玩具や電気コネクター、家庭用電化製品を製造するための成形性に優れているため、生産者が使用する材料である。

エレクトロニクス: ザマック5は電気をよく通し、複雑な形状に成形するのに適しており、電子機器の筐体やハウジングに使用される。

ザマック5合金の利点

ザマック5にはいくつかの重要な利点があり、メーカーが好んで使用する合金となっている。

費用対効果: ザマック5のコストは、他の代替金属よりもシンプルで安価な料金で、優れた耐久性と容易な鋳造を提供する優れた選択肢である。

汎用性がある: 複雑で精密な部品を作るためにザマック5が選ばれる理由は、複雑な形状を簡単に作ることができ、収容スペースがないことだ。

仕上げの品質:ザマック5は優れた平滑面を生み出すため、高品質の仕上げ加工が必要とされる。

高い強度重量比: ザマック5合金は、高い強度と軽量の独立性を備えているため、自動車産業やその他の分野に適している。

ザマック5を使用する上での課題と考察

ザマック5合金は多くの利点を誇るが、その使用に関してはいくつかの重要なポイントがある。

温度感受性: しかし、ザマック5は250℃以下の温度上昇では特性が劣化するため、熱に敏感な挙動を示します。ザマック5の部品は、耐用年数をこの閾値を超えないように、温度が十分に低い環境に制約されなければならない。

加工の限界: ザマック5の鋳造工程はシンプルだが、この素材は摩耗メカニズムだけでなくカジリを伴う傾向があるため、積極的な方法を伴う機械操作では問題が生じる。成功する結果を得るためには、技術者は適切なツールと適切な技術を必要とします。

環境への影響: の評価 ザマック5の優れた耐食性は、ザマック5が生産とサイクルのプロセスで引き起こす環境への影響も考慮する必要がある。ザマック5はリサイクルや鋳造排出物の削減によってさらに改善することができ、業界は亜鉛合金の持続可能性を高めるためにその両方を行っている。

CNM TECHにおけるザマック5ダイカストサービス

当社は、CNM TECHのポートフォリオのもと、自動車、航空宇宙、消費者製品製造に至るまで、さまざまな産業ニーズに対応する卓越したザマック5ダイカストソリューションを提供しています。私たちは深い経験と最新のダイカストシステムに特化した組織であり、優れた性能、能力、メンテナンスを実現する部品を開発することができます。

当社の近代的なダイカスト鋳造法を適用することで、優れた寸法、優れた表面品質、経済的な生産量のための体系的な製造時間を持つZamak 5製品を提供します。簡単に言うと、CNM TECHを使用することで、お客様はダイカスト材料に仕様を正確に指示することができ、厳しい納期を得ることができます。

プロトタイピングと大規模製造機能を提供するZamak 5の全製品をご覧ください。www.thediecasting.com、当社のZamak 5ソリューションが製品寿命のパフォーマンスをどのように向上させるかをご覧いただけます。

CNM TECHのザマック5ダイカスト鋳造サービスは、精密であるため、必ずお選びください。

結論

ザマック5号は、精度が要求される部品製造、特に自動車、金物、電子機器などの業界で一般的に使用されている合金鋳物で、生産コストが低く、効果的な製造が可能です。亜鉛合金5の亜鉛、アルミニウム、銅マグネシウムの混合物は、優れた機械的特性、強度、耐食性、鋳造性を持つ強い材料になります。ザマック5鋳造を使用した製造技術は、温度と圧力の制御を適切に行えば、いつでも非常に欠陥の少ない高品質の部品を製造することができます。しかし、ザマック5は融点が低く、流動性があるため、高度に洗練された設計に適しており、そのため工業用として広く使用されている。

よくある質問

1.ザマック5につながるCNM TECHのダイカスト工程の本質的な特徴は何ですか?

A: 高性能亜鉛合金は、優れた強度と寸法安定性、優れた耐食性といった特徴を持つ。その一つがザマック5です。ザマック5は卓越した鋳造性を発揮し、非常に細密で複雑な部品を最小限の機械加工で製造することができます。CNM TECHでは、ザマック5を使用して、自動車用途や家電、ハードウェア産業でユーティリティとして機能する、信頼性の高い費用対効果の高い部品を製造しています。

2.CNM TECHは、私のプロジェクトの要求に合わせて、特定のザマック5部品を生産することができますか?

A: もちろん専門会社として、CNM TECHは個別のザマック5ダイカスト・ソリューションを提供します。同社は、少量の試作品だけでなく、指定されたとおりに正確にする必要がある大量の部品を必要とする企業、クライアントと金型を作成します。生産工程における従業員の献身的な作業により、正確な結果と信頼できる性能をお届けしています。

3.ザマック5の鋳造製品を完成させるために、どのような処理が考えられますか?

A: CNM TECHでは、ザマック5部品の複数の仕上げとして、電気メッキと粉体塗装、クロームメッキ、塗装と研磨の組み合わせが可能です。これらの仕上げ技術を使用することで、機能的または装飾的な部品の外観や耐摩耗性、耐食性を向上させることができます。