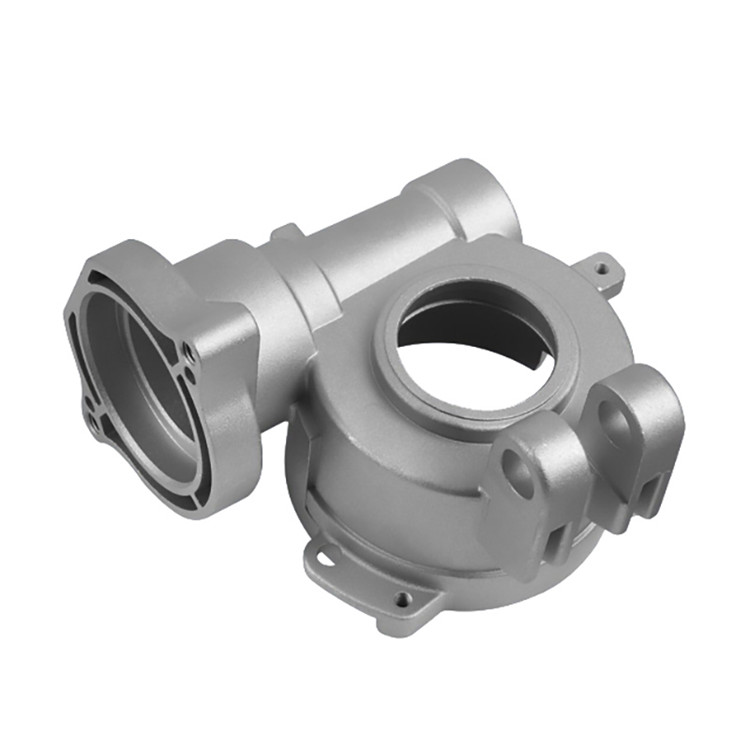

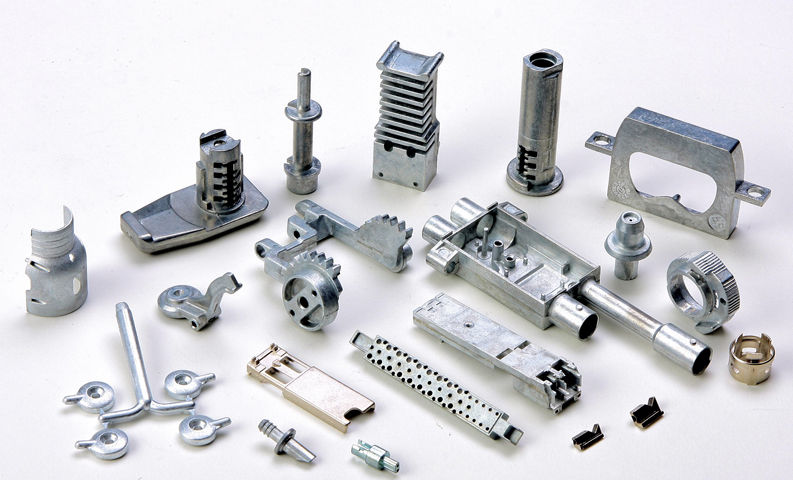

亜鉛ダイカストは、さまざまな産業で使用される高品質の精密部品を作成するために使用される、一般的で効果的な製造プロセスです。カスタム亜鉛ダイカストは、設計の特異性の特殊なニーズを満たすために探している製造業のための貴重な核心をエミュレートしています。亜鉛ダイカストの自動車部品、電子機器筐体、剛性、カスタマイズされた四肢の容易さ、最高水準、その他多くの用途への応用が実証されています。

ザマック2、ザマック3、ザマック5、ZA8は、一般的に使用される亜鉛ダイカスト合金で、機械的および熱的要件に基づいて選択されます。ザマック2はアルミニウムが約4%、銅が約3%、マグネシウムが少し含まれており、強度と硬度が高く、引張強度は330MPaに非常に近い。ザマック3は圧倒的に多く使用されており、実質的に銅を含まないため(約4 %のアルミニウムと同様のマグネシウム含有量)、硬くて鋳造しやすく、引張強度は約280MPaです。1%の銅を含む亜鉛ベースの合金は、引張強さ310MPaまで強度と硬度を少し向上させ、ザマック5として知られ、鋳造性が良い。ZA-8は、8.5%に近いアルミニウムと約1%の銅の合金で、引張強さはほぼ390MPaで、耐摩耗性と高温条件下での性能に優れています。

カスタム 亜鉛ダイカストこの記事では、中国のカスタム亜鉛合金ダイカスト鋳造サービスのビジネス、そのようなプロセス、および使用について検討します。

亜鉛ダイカストとは?

亜鉛ダイカストとは、溶融した亜鉛を高圧で鋼鉄製の金型に注入する方法である。金属が凝固すると金型の形状になり、特殊で永久的な部品ができます。他の金属に比べ、亜鉛は流動性に優れ、強度に優れ、細部まで鋳造することができます。

亜鉛はその強度から性能面でも魅力的な選択肢ですが、比較的低コストの材料でもあり、性能と製造コストのバランスを取りたい企業にとっては魅力的な選択肢です。このプロセスにより、企業は個々のニーズに合わせてカスタマイズされたコンポーネントを設計することができるため、あらゆるタイプのカスタム亜鉛ダイカストで特に当てはまります。

カスタム亜鉛ダイカストの利点

1.精度と正確さ

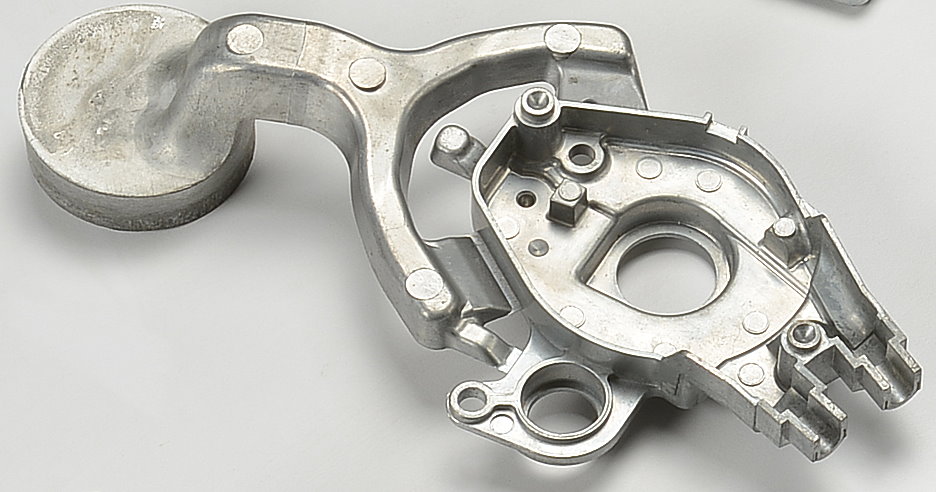

亜鉛ダイカスト鋳造のカスタマイズには、最も重要な利点の1つがあります。このダイカストプロセスでは、複雑なデザインであっても、部品の寸法や表面仕上げが一定に保たれます。エレクトロニクス、自動車、航空宇宙など、公差や適合性が求められる分野では、この精度が非常に重要になります。

他の方法では作れないような細かいディテールの部品や、複雑な彫刻のような細かい形状の部品は、カスタム亜鉛ダイカストで製造することができます。他の製造方法では、ばらつきの少ない同一部品を大量に生産できる部品もありますが、ダイカストは、高いレベルの一貫性が要求される部品に適した方法です。

2.耐久性と強度

頑丈な金属であり、耐久性と耐食性に優れている。そのため、研磨条件にさらされる部品を作るのに最適です。亜鉛ダイカストは、長期間にわたって効果的に使用されるように設計されたカスタム部品を製造するカスタム能力を提供します。

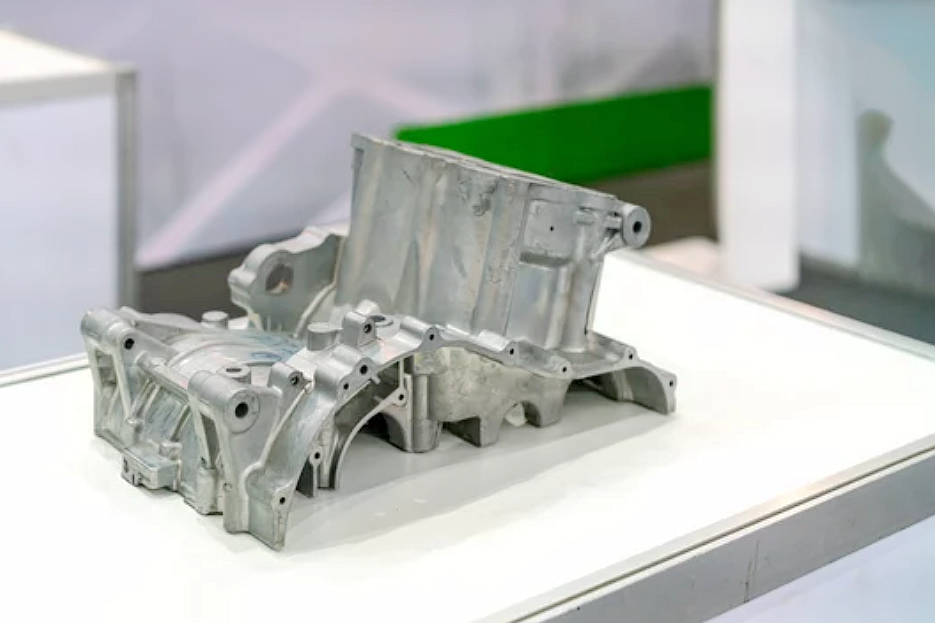

亜鉛合金ダイカストは、重量に対する強度が優れているため、製品は丈夫ですが重くなりすぎません。ほとんどの産業と同様に、システムの質量を減らすことが性能、燃費などに重要である場合、これは非常に重要です(特に自動車製造において)。

3.費用対効果

多くの企業にとって、費用対効果は非常に重要なことです。この課題は、カスタム亜鉛ダイカストプロセスを使用することで、比較的低コストで高品質の部品を作成することができるため、かなり解決することができます。亜鉛の比較的低い材料費とダイカストプロセスの効率性により、亜鉛が製造業者にとって非常に費用対効果の高い選択であることはほとんど議論の余地がありません。

また、ダイカスト鋳造は非常に精密な高精度鋳造であるため、生産後のコストや二次加工を削減することができます。また、1回の生産で同一部品を高いレベルで生産できるため、さらにコストを削減でき、大量生産に最適なソリューションです。

4.デザインの柔軟性

カスタム設計を利用した亜鉛ダイカストの主な利点は、設計に関して柔軟性があることです。これにより、製造業者は複雑な形状、薄い壁、複雑な特徴を持つ部品を作ることができます。このような柔軟性により、企業は特定の機能と特定の外観を提供するさまざまな部品を発明し、作成することができます。

さらに、このカスタム亜鉛合金ダイカスト鋳造を使用して、滑らかな表面や研磨仕上げから、テクスチャ仕上げやマット仕上げなど、さまざまな表面仕上げの部品を作成することができます。デザインの多様性により、亜鉛ダイカストは家電製品以外にも、産業機械、車両部品など、多くの用途に適しています。

5.短いリードタイム

今日、高速、大量生産環境では、時間が最も重要です。カスタム亜鉛ダイカスト鋳造は、迅速な生産リードタイムで製品を市場に投入し、的中させるのに役立ちます。鋳造工程は金型が出来上がるとかなり速いので、実際、工程全体がかなり速く、最小限の時間で大量の部品を素早く生産することができます。

さらに、市場投入までの時間が非常に重要な産業においても有用です。亜鉛ダイカストの適切な使用は、企業が遅延や在庫不足を回避し、部品の高品質をもたらすのに役立ちます。

カスタム亜鉛ダイカストのプロセス

大量注文の亜鉛ダイカスト鋳造プロセスでは、必要なことを達成するために多くの重要なステップがあります。これらのステップとは

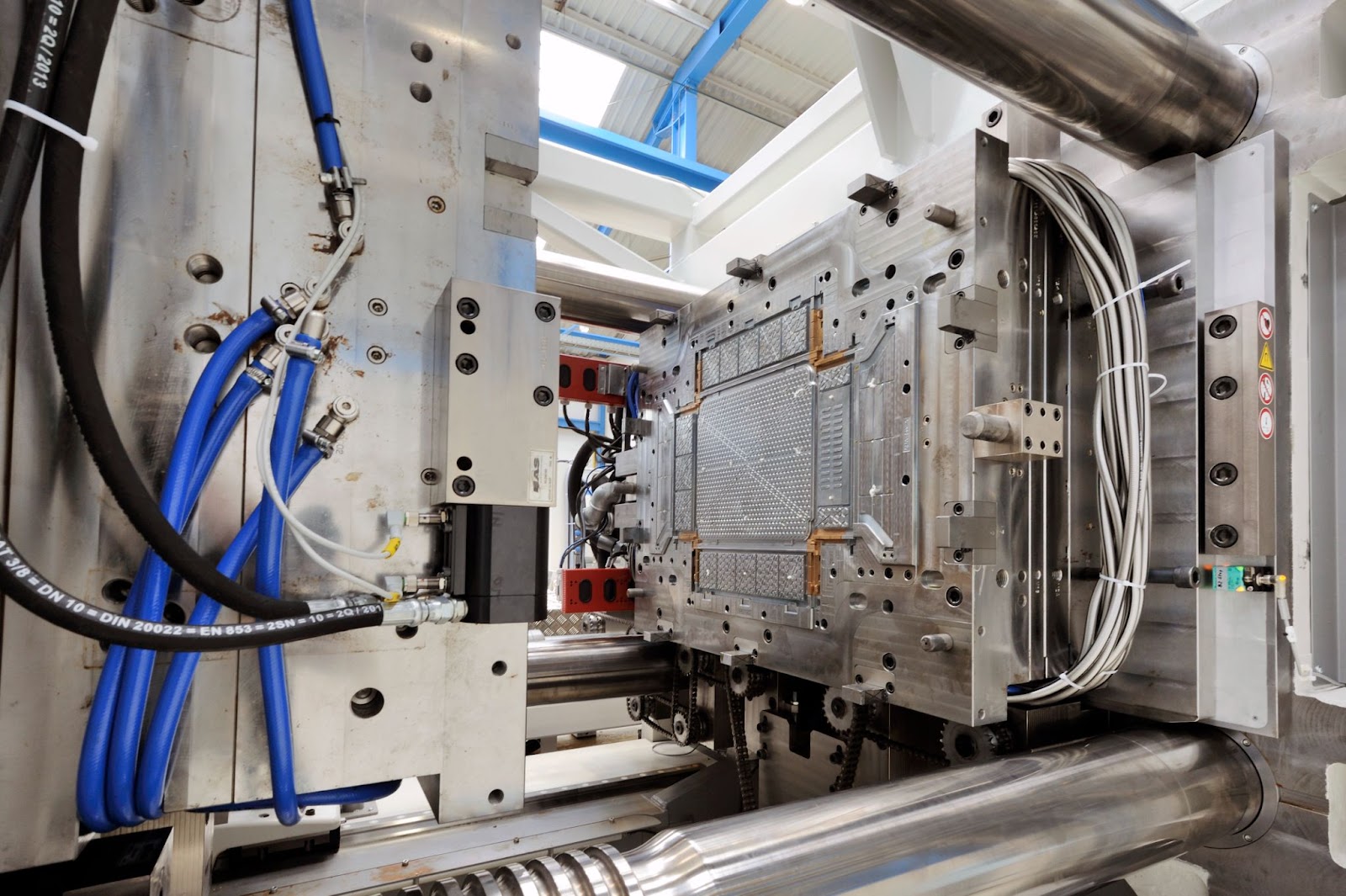

1.金型の設計と作成

金型を作るためにまず行われるのは、鉄を使って金型を設計することだ。製造する部品と金型で製造するものを形状や特徴を合わせて金型を作る。この際、顧客はどのような金型が必要かを定義することができる。カスタムダイカスト金型は、顧客独自の要望や修正に合わせて設計されます。

2.溶融亜鉛の注入

金型が準備された後、溶けた亜鉛が高圧で金型に充填される。この圧力により、金型の細部まで亜鉛が充填され、精密な部品ができる。亜鉛は急速に冷却され、金型の形に固まります。

3.排出と仕上げ

亜鉛が固まると、部品は金型から排出されます。しかし、ダイカスト工程が終了したわけではなく、完成した部品は、余分な材料を削ったり、粗いエッジを滑らかにするなどのさらなる仕上げ工程を経ることがあり、ダイカスト工程が終了した後でも、部品に高品質の表面仕上げが施されます。

4.品質管理

その後、部品が設定された強度、精度、性能基準を満たすことを保証するために、品質管理で徹底的にテストされる。寸法検査、外観検査、応力試験などが行われる。

亜鉛合金比較表

| プロパティ | ザマック2 | ザマック3 | ザマック5 | ZA-8 | スーパーロイ | AcuZinc 5 |

| アルミニウム(%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| 銅(%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| マグネシウム (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| 引張強さ (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| 降伏強さ (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| エロンゲーション(%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| 硬度(ブリネル) | 120 | 82 | 85 | 92 | 110 | 105 |

| 鋳造性 | フェア | 素晴らしい | グッド | グッド | フェア | グッド |

| 耐食性 | 中程度 | グッド | ザマック3より良い | グッド | 高い | 高い |

| 特筆すべき特徴 | 高い強度と硬度 | 汎用合金 | 強度と耐摩耗性の向上 | 高温性能 | 優れた強度と摩耗性 | 高い延性と強度 |

中国のカスタム亜鉛合金ダイカスト鋳造サービスの役割

中国のカスタム亜鉛合金ダイカストサービスは、近年、製造コングロマリットのリーディングプレーヤーとしての地位を確立している。中国はダイカスト産業において、高度な技術、熟練した労働力、低コスト生産の利点を有している。そのため、多くの企業は、高品質を維持しながら生産コストを削減することを目的として、中国からのカスタム亜鉛ダイカストサービスのサービスを利用しています。

中国メーカー は、最新鋭のダイカスト設備に資金を投入し、精密部品を大規模に生産している。さらに、中国の製造基盤とサプライ・チェーン・ネットワークは、企業が競争力に基づいて原材料や建材を調達するのに適している。

中国の製造業者による亜鉛合金のダイカストは、高品質のカスタム亜鉛合金のダイカストを提供したい企業に良い機会を提供します。生産工程を簡素化したい企業にとって非常に有益な資源として、中国のダイカストサービスは大量の部品を迅速かつ合理的な価格で生産することができます。

亜鉛ダイカスト。

亜鉛ダイカストは、その汎用性、耐久性、費用対効果により、高精度部品の製造に使用される魅力的な方法です。鋳造プロセスの材料は、この方法の成功に貢献した重要な要素の1つです。亜鉛ダイカストは、強度、耐腐食性、流動性といった合金の特性のために、亜鉛合金を主な材料として使用します。しかし、亜鉛ダイカスト鋳造に関係する主な材料を調べてみましょう。

1.亜鉛(Zn)

亜鉛は溶融すると優れた流動性を示し、複雑な金型に充填する能力があるため、複雑で複雑な細部部品の製造が、ダイカストプロセスの母材として亜鉛を使用する主な理由の1つです。自動車、電子機器、消費者製品など、さまざまな産業で使用される精密な形状の部品にダイカストすることができる金属です。

- 亜鉛の特性は、ダイカストに適した材料であることを意味する。

- 流動性が良い:金型への充填が容易で、複雑な成形品にも使用できる。

- 融点が高い:亜鉛は低温(約419℃、786°F)で溶けるため、鋳造工程に必要なエネルギーが少なくて済む。

- 耐食性:亜鉛は腐食に強く、過酷な環境や屋外で使用される部品に最適です。

- 強度:亜鉛製品の強度は、特に他の金属と組み合わせた場合にも強く、耐久性がある。

2.亜鉛合金

ダイカストには純亜鉛が使用されるが、特定の特性を向上させるために亜鉛の合金が使用されることも多い。ダイカストに使用される最も一般的な亜鉛合金は以下の通りである:

A.ZA-8(亜鉛アルミニウム合金)

約92%の亜鉛と約8%のアルミニウムからなる亜鉛合金(ZA8)は、非常に高い爆発力を持ち、金属部品の穿孔やひずみに高い効果を発揮します。また、機械的性質が良く、鋳造性が良いという特徴があります。ZA-8は強度と硬度が高く、耐食性に優れています。ZA-8合金部品は、自動車部品や電気部品などの高精度な用途に広く採用されています。

B.ZA-12(亜鉛アルミニウム合金)

ZA-12は約88%の亜鉛と12%のアルミニウムを含んでいます。亜鉛よりも高い強度と硬度を持ち、大型鋳物の寸法安定性に優れた合金です。この合金が使用される重荷重用途は、例えば産業機械や家電製品、ハードウェアなどです。

C.ZAMAK合金(亜鉛-アルミニウム-マグネシウム)

ZAMAK 合金は亜鉛をベースとした合金で、異なるアルミニウム、マグネシウム、銅で構成されている。この合金は亜鉛、アルミニウム、マグネシウム、銅で構成されていることからZAMAKと名付けられた。ZAMAK 3、ZAMAK 5、ZAMAK 7は最も一般的に使用されているZAMAK合金です。これらの合金の利点は以下の通りである。

ザマック3 - 強度、硬度、寸法安定性に優れ、最も広く使用されているダイカスト用亜鉛合金のひとつです。自動車部品や電気部品などの製造に最適です。

ザマック5:耐食性はZAMAK 3より若干優れているが、鋳造性は若干劣る。この合金は、船舶や屋外部品のような過酷な環境に適している。

ZAMAK 7:ZAMAK 7は、耐食性に優れているため、主にダイカスト鋳造において、細部まで美しい仕上がりが要求される部品に使用されています。

D.ZL-2(亜鉛銅合金)

ZL-2として知られる亜鉛銅合金は、亜鉛と銅が主成分である。ZL-2は、強度と耐摩耗性、耐食性に優れています。ZL 2は、機械部品や自動車部品など、大きな応力に耐えなければならない部品の製造に使用されます。

3.銅(Cu)

亜鉛ダイカストは通常、主材料として銅を使用しませんが、強度と熱伝導性を高めるために亜鉛合金に銅が添加されます。亜鉛に添加される0.25%程度の銅は、合金の機械的特性を向上させます。

強さだ: 亜鉛合金はもともと強く、特に高温では銅の添加によって強化される。

耐摩耗性:合金の耐摩耗性は銅によって向上する。

耐食性: 銅の添加は亜鉛合金の耐食性を高め、特に海洋のような厳しい環境下での耐食性を向上させる。

4.アルミニウム(Al)

- 亜鉛合金に含まれるもう一つの一般的な元素はアルミニウムで、例えばZA-8やZAMAK合金に含まれる。また、亜鉛にアルミニウムを添加することで、いくつかの重要な特性が向上します。

- 強度:合金の引張強さはアルミニウムの存在によって向上し、この合金は重荷重用途に有用である。

- 寸法安定性 - 寸法安定値を維持するアルミニウムの助けにより、鋳造品は反りません。

- 耐食性:耐食性の面では、アルミニウムは亜鉛合金の耐食性を高め、湿気やその他の環境の影響に対してより強くなります。

5.マグネシウム (Mg)

ZAMAK合金はまた、合金の特性を多少高めるためにマグネシウムを添加している。マグネシウムは以下を強化する:

- マグネシウムには強度の利点があり、合金の強度対重量比を高めるため、軽量部品に推奨される。

- 金属マグネシウムは合金を延性にすることで、壊れることなく応力や変形に耐えることができる。

- マグネシウムは合金の耐食性を高め、海洋や屋外での使用に適している。

6.その他の添加剤と合金元素

亜鉛ダイカスト合金には、用途の必要性に応じて、より少量の他の金属や元素が含まれることがあります。これらの元素の一部には以下が含まれます:

- 鉛 (Pb):機械加工性を向上させるために亜鉛合金に含まれることがある。

- 錫(Sn):合金の耐食性を高め、高温での強度を向上させる。

- 強度、硬度、耐摩耗性を向上させるため、少量の鉄を添加することがある。

亜鉛合金がダイカストに好まれる理由

亜鉛と他の合金元素の組み合わせによって、これらの特性をすべて細かく制御できるようになると、材料が製造される:

- 溶融時の優れた流動性:亜鉛合金は鋳造流動性が高く、溶融金属は複雑な鋳型キャビティ内で容易に流動します。そのため、細部が緻密で表面が滑らかな部品が得られます。

- 亜鉛合金は、優れた強度と硬度、優れた耐衝撃性を兼ね備えており、特に自動車部品や最近では家電製品に最適です。

- 亜鉛合金は他の金属に比べて一般的に安価であるため、費用対効果が高く、ダイカストプロセス自体も非常に効率的である。

- 亜鉛とその合金はもともと耐食性があるため、風雨にさらされる部品に適しています。

亜鉛ダイカストの代替品

アルミダイカストは、複雑な部品の製造を容易にする精密部品製造プロセスであり、わずかな欠陥しか発生しません。しかし、これが唯一の解決策というわけではなく、重量、強度、コスト、環境要因など、特定のプロジェクトの必要性に基づいて、利用可能な他の選択肢があります。説明した方法はそれぞれある程度有用であり、特定の状況下では他の方法より効果が低いものもあるため、選択肢を吟味することが極めて重要である。

1.アルミダイカスト

アルミダイカストは、亜鉛の代わりに製造工程で使用される材料の一つです。このステンレス鋼の性質により、強度が高く、適度な重量があるため、自動車製造業や航空機の製造に幅広く使用されています。アルミニウム部品は比較的軽量ですが、高い強度を持ち、高温での使用に適しています。

さらに、このプロセスは優れた熱伝導および電気伝導特性を持つ部品の製造を可能にする。しかし、アルミニウムは亜鉛に比べて流動性が比較的低いため、薄肉構造の複雑な部品には不利です。また、アルミニウムを使用する際の金型費と鋳造費は、亜鉛を使用する場合よりも若干高いことが知られています。

2.マグネシウムダイカスト

マグネシウムは、市場で入手可能なダイカスト用構造金属の中で最も軽量です。このような用途は、電子機器、自動車産業など、製品の軽量化が最も重要な分野に適しています。マグネシウムは優れた強度と剛性を持ち、この材料の鋳物は非常に薄肉で複雑な形状にすることができます。

一方、亜鉛よりもコストが高く、溶融したマグネシウムは容易に発火するため、その使用には高い安全上の注意が必要である。また、耐食性もオーステナイト鋼より若干劣るため、被覆層を追加しない場合、周囲の環境によっては使用が妨げられることもある。

3.プラスチック射出成形

非構造部品の最も有益な技術的進歩の一つは、プラスチック射出成形である。ポリプロピレンは、消費財、医療機器、電気ケーシングなどのプロジェクトに広く応用されている。

この技術のおかげで、最高のカラースペクトルを得ることができ、スリムな製品と速いサイクルタイムを特徴としている。しかし、金属のような強度はなく、温度変化にも強くない。しかし、耐久性、耐熱性、耐荷重性を必要とする用途では、金属鋳造の方が優れている。

4.鋳鋼または鋳鉄

極端な強度と耐久性が妥協できない場合、鉄鋼と鉄鋳物は考慮すべき最良のもののひとつです。このような素材は、機械や工具、構造物のように、激しい磨耗や損傷にさらされる状況での使用に適しています。

一般に、鋼や鉄の鋳物は応力、摩耗、耐熱性が高い。しかし、亜鉛やアルミニウムよりもはるかに密度が高く、融点が高いため、鋳造にはエネルギーが必要なだけでなく、コストもかかります。そのため、これらの金属の加工や取り扱いは、他の金属に比べて複雑になっています。

5.3Dプリンティング(金属積層造形)

アディティブ・マニュファクチャリングとしても知られる金属3Dは、少量生産だが複雑な小型部品の製造の世界を再構築している新時代の製造技術のひとつである。現在、鋳造で作るには高価で時間のかかるカスタム部品やプロトタイプが必要とされる多くの産業で、大きなチャンスとして利用されている。

また、部品を製造するために金型を使用する必要がないため、スピードが速く、デザインのバリエーションも豊富である。しかし、部品あたりのコストはかなり高く、一般的に、使用される材料の範囲という点で、この技術はまだ最大の進歩率に達していない。後工程での最終調整には、いくつかの修正が必要になることが多い。

6.インベストメント鋳造

インベストメント鋳造またはロストワックス鋳造は、正確な製品と繊細な表面仕上げをもたらす技術です。ステンレス、チタン、ブロンズなど様々な種類の金属から複雑な部品を開発するのに理想的です。

とはいえ、形状や非常に微細なディテールの製造が可能なため、ダイカスト鋳造よりも時間がかかり、コストも高くなるという欠点がある。ダイカストは、表面仕上げと高精度を必要とする小規模生産に最も適している。

正しい代替案の選択

亜鉛ダイカストの適切な代替品を選ぶには、用途、コスト、材料特性、生産能力などの要因を考慮することが望ましい。小さなサイズの部品には、アルミニウムやマグネシウムを使用することをお勧めします。プラスチックの部品が多い場合は、射出成形が効果的です。また、強度が重要な要素となる鋳造品では、スチールやインベストメントを使用することもできる。

このような理解により、メーカーは性能特性、コスト、製造の容易さに関して、最も適切なプロセスを選択することができる。

結論

最後に、カスタム亜鉛ダイカストは、精度、耐久性、費用対効果、設計の柔軟性を備えた最も貴重なプロセスであるという結論に達した。この方法を使用することで、関税の制限を受けず、生産コストを低く抑えた高品質の部品を使ったビジネスを展開することができる。中国のカスタム亜鉛合金ダイカストサービスは、高度なダイカスト技術の使用を望む企業にとって、さらに高い可能性に貢献します。

カスタム亜鉛ダイカストは、自動車、電子機器、工業分野の部品製造において、最高の品質基準を満たす部品を作る場合でも、汎用性が高く、信頼性の高いソリューションです。亜鉛ダイカスト鋳造の技術はまだまだ発展途上であり、基本的な鋳造技術である亜鉛ダイカスト鋳造は、近代的な製造業において重要な役割を果たすでしょう。

よくある質問 (FAQ)

1.カスタム亜鉛ダイカストについて説明し、それがどのように機能するかを説明します。

亜鉛ダイカストは、溶融亜鉛合金を高圧で金型キャビティに注入し、高精度のカスタム設計亜鉛金属部品を形成する製造プロセスです。寸法精度が高く、機械加工を最小限に抑えた複雑な形状の製造に広く使用されています。

2.なぜダイカストに亜鉛合金を使わなければならないのですか?

亜鉛合金を使用する利点としては、強度が高いこと、融点が低いこと、仕上がりが良いこと、薄肉で複雑な部品を製造できることなどが挙げられます。さらに、耐食性にも優れ、大量生産には非常に費用対効果が高い。

3.ザマック3、ZA-8、またはAcuZinc 5はどの亜鉛合金が私のプロジェクトに最適ですか?

最適な合金は用途によって異なる。

- ザマック3の汎用パーツは理想的だ。

- 高強度で耐熱性の高い用途により適しているのはZA-8である。

- AcuZinc 5は、延性と靭性が要求される場合に好ましい材料である。

- サプライヤーと一緒に、お客様の特定のニーズに合金を合わせてください。

4.中国から高品質の亜鉛ダイカストを見つけることは可能ですか?

はい。多くの中国の注文の亜鉛合金のダイ カストの製造業者は低価格、最も最近の装置および修飾された工学サポートを用いる。それらは注文部品のプロトタイプそして大量生産のためによいです。

5.亜鉛ダイカストの利点は何でしょうか?

軽量化には、アルミやマグネシウムのダイカスト、非金属部品にはプラスチック射出成形、高強度にはスチール鋳造、精密部品にはインベストメント鋳造が用いられる。デザイン、強度、予算、生産量に応じて選択することができます。