アルミ鋳造の溶接について学べる場所はほとんどなく、そのために必要な技術セットは高度に専門的である。しかし、アルミニウム鋳物は、溶かしたアルミニウムを型に流し込んで作られる材料で、不純物を含んだ多孔質の材料になります。一般的なアルミニウム合金ではこのようなことは起こりません。このような特性から、溶接はより難しく、慎重に準備し、熱を正確に抑え、適切な技術を使用することが、強く堅牢な溶接を行うために必要です。酸化は、鋳造アルミニウムを溶接する際の最大の難関のひとつです。空気に触れて形成されるこの薄い酸化層は、アルミニウムに自然に形成されるものよりはるかに厚く、アルミニウム自体よりもはるかに高い温度で溶けるため、融合を難しくします。さらに、鋳造アルミニウムに不純物や封じ込められたガスが存在すると気孔が生じ、適切な洗浄と予熱を行わないと溶接部が弱くなります。

TIG(タングステン・イナート・ガス)は、精度と 清潔さを求める場合に選択される方法であり、MIG (メタル・イナート・ガス)は、スピードと厚い材 料に有効である。強固で欠陥のない溶接を行うには、適切な金属フィラー(4045、5356、4047など)とシールド・ガス(純アルゴンまたはアルゴン・ヘリウム混合ガス)を使用する必要がある。適切な準備には、割れ、気孔、融 着不足を最小限に抑えるために、可能な限り十分 な洗浄と予熱が含まれる。溶接継手の耐久性と寿命は、応力除去、研磨、 溶接後の腐食保護などの溶接後処理によってさらに 向上する。

鋳造アルミ溶接機の大半は鋼鉄溶接機であるが、溶接機は次のようなものにも対応できる。 鋳造アルミニウム 軽量で高強度の部品が産業界で必要とされる限り、適切な技術、工具、細部への配慮を駆使して、アルミニウム溶接を行うことができます。これは、アルミニウム溶接アプリケーションのさらなる発展と、重要な環境におけるアルミニウム構造の信頼性と予測可能な性能につながる、習得可能なプロセスです。

アルミニウム鋳造を理解する

しかし、アルミニウム鋳造に必要な溶接技術を学ぶ前に、アルミニウム鋳造とは何か、アルミニウム鋳造が他の金属と異なる点は何かについて、しっかりと理解しておくことが重要です。アルミニウム鋳造品は、圧延や押し出しによって機械的に成形されるアルミニウム展伸材とは異なり、アルミニウムを溶かし、この溶けた形状を鋳型に流し込むことによって、高精度で複雑な形状に成形することができます。通常、気孔、不純物、さまざまな合金組成によって特徴付けられる、このようにして製造される独特の内部構造は、溶接性に重要な影響を与えます。

アルミニウム鋳物の溶接を成功させるためには、アルミニウム鋳物の化学的および物理的特性、長所と短所、および様々な業界の様々な種類のアルミニウム鋳物合金を知る必要があります。これらの要素を考慮して、必要な溶接方法を決定し、溶加材を選択し、強度が高く欠陥のない溶接を行うための溶接前準備技術を行います。

アルミニウム鋳物の特性:鋳物は何が違うのか?

アルミニウム鋳造は、軽量で腐食に強く、非常に柔軟であるといういくつかの特性を持っていることも重要な考慮点である。しかし、同じ特性は、適切な措置が取られない限り、溶接を行う際にいくつかの困難ももたらします。

1.多孔性:隠れた課題

鋳造されたアルミニウムを溶接する際の最大の懸念事項のひとつは、鋳巣です。鋳巣とは、鋳造時に金属内に閉じ込められた小さな気泡のことです。この8つは、水素のようなガスの巻き込み、アルミニウム金属の冷却中の収縮の結果としての小孔の形成、および不純物から生じます。

気孔率が溶接に与える影響

- 機械的強度が弱くなり、溶接部に亀裂が入りやすくなる。

- 溶接部の汚れを助長し、その結果、せっかく作られた接合部の強度を損なう。

- 表面の凹凸を形成することなく、溶接部のガスを確保する。

🔹 溶接中の気孔率を最小にする方法

- 溶接を開始する前に、洗浄による金属の表面処理を 適切に行う必要がある。

- アルミ箔をつかんで温め、アルミニウムへの熱ストレスを軽減し、気泡の発生を最小限に抑える。

- 酸化を避けるため、100%アルゴンの高品質不活性ガスを使用する。

2.酸化:きれいな溶接部への障壁

アルミニウムは他の元素、特に金属を取り囲む空間に存在する酸素と反応する元素である。この酸化により、非常に薄いが非常に硬い酸化アルミニウム(Al₂O₃)の皮が生成され、これを通じてアルミニウムのさらなる腐食が防止される。とはいえ、酸化皮膜の溶融温度は約3700°F(2037°C)であり、アルミニウムの溶融温度1221°F(660°C)よりもはるかに高いため、酸化皮膜は溶接時に重要な問題となる。

溶接で酸化が問題になる理由の調査

- それは、溶接フィラーと母材との間の長い結合の形成に役立つのですか?

- このため、溶接プールが汚染され、不良溶接部が発生した。

- 酸化被膜があるため、溶接前の準備が必要である。

🔹 酸化を除去・抑制する様々なテクニック

- アルミ製品をぬるま湯ですすぎ、その後、アルミの洗浄にしか使わないステンレスブラシで酸化膜をこすり落とす。

- 溶接前の洗浄工程として、アセトンやアルコールで表面を拭く。油分は金属に浮き、グリスは沈むからだ。

- 酸化を切断するために、TIG溶接では交流を利用することを推奨する。

3.熱感受性:熱伝導率の管理

鉄鋼と異なり、アルミニウムは熱伝導率が高く、熱を吸収・放出しやすい。そのため、標準的な溶接温度を維持する上で常に問題となり、次のようなことが起こりがちである:

- 急激な熱損失による不完全融合。

- 三つ目は、主に薄いアルミニウム部品の変形や歪みである。

- バーンスルー、特に鋳造アルミニウムの非常に多孔質な部分や薄い部分。

熱中症の課題を克服する方法

- これは、使用される材料のすべての部分が希望する温度と同程度に熱くなるように、熱の流れを調整するために行われる。

- TIG溶接のヒート・コントロール・システムと傾斜使用の微調整ができるようになる。

- 溶接部にかかる熱量を減らすには、溶接パスを短くすることである。

一般的な鋳造アルミニウム合金の種類

鋳造アルミニウム合金は、その化学組成と機械的性質に応じて様々なタイプを鋳造することができます。ここでは、各タイプの長所と短所、および最も有用な用途をいくつかご紹介します。

1.A356 鋳造アルミニウム:高強度合金

その組成: 主にアルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg)を含む。

主な特徴

- 引張強度が高く、構造用途に適している。

- 耐食性に優れ、特に湿度の高い環境下での使用に適している。

- 溶接性は良好だが、強度を回復させるには溶接後の熱処理が必要な場合がある。

🔹 共通アプリケーション

- 自動車産業ではエンジン部品、ホイール、トランスミッションケースに使用されている。

- 航空宇宙産業 - その強度対重量比から航空機の構造部品に使用されている。

- 医療機器-手術器具や高強度ケーシングに使用。

2.319 鋳造アルミニウム耐摩耗性アルミニウム

構成: A356よりも高いレベルのケイ素(Si)と銅(Cu)を含む。

主な特徴

- ヘビーデューティー用途に非常に優れた耐摩耗性。

- より脆く、ケイ素含有量が高いため、溶接がより難しい。

- ひび割れを防ぐには、特殊な充填材(4047)が必要だ。

🔹 共通アプリケーション

- 自動車用シリンダーヘッドとエンジンブロック。

- ポンプやハウジングには耐久性が求められる。

- 産業機械用の部品は、最も過酷で機械的ストレスの高い条件を想定しています。

3.535 鋳造アルミニウム:マリングレード合金

構成: 耐食性のためにマグネシウム(Mg)を高率に含有。

主な特徴

- 特に海水環境において優れた耐食性を発揮。

- 溶接性は良好だが、汚染を避けるために溶接前の完全な洗浄が必要。

- 319よりも成形や修理が容易。

🔹 共通アプリケーション

- 塩水腐食に対する耐性が高いため、船体、船舶用エンジン部品、プロペラに適している。

- 丈夫で軽量な材料を必要とする航空機や航空宇宙部品に使用される。

- 過酷な化学環境にさらされる工業部品に最小限の脅威を与える要素。

アルミニウム鋳造を理解することが溶接に重要な理由

アルミニウム鋳物の溶接をマスターすることから始めるには、アルミニウム鋳物の材質、特性、関連する課題を判断することが重要です。そのため、鋳造アルミニウムは自動車、航空宇宙、海洋工学で広く使用されているため、溶接工は鋳物の多孔性、酸化、熱に対する感受性に対する戦略を必要とします。

キャストの種類 アルミニウム合金 溶加材、シールド・ガス、溶接技術を正しく選択することが、強靭で信頼性の高い溶接部と、弱くポーラスな接合部の違いにつながる。

材料を準備し、正しい洗浄手順を使用し、入熱を調整すれ ば、溶接工はアルミニウム鋳造に関連する問題に対処 し、過酷な用途に適合する強力で長持ちする溶接部を生成す ることができる。

鋳造アルミニウムの溶接における課題

アルミニウム鋳物の溶接は、アルミニウム鋳物特有の物理的・化学的特性のため、非常に難しいことで知られています。このような課題を認識することで、溶接工は適切な工具と適用方法を使用できるようになり、欠陥のない強固な溶接が可能になります。

1.酸化の問題:溶接の大きな障壁

アルミニウムが空気に触れると、ほとんど瞬時に酸化し、非常に薄いが非常に強靭な酸化アルミニウム(Al₂O₃)が生成される。彼はさらに、アルミニウムの初期酸化で形成される酸化物層の融点は3,700°F(2,037℃)で、アルミニウムの融点1,221°F(660℃)の3倍であると説明した。しかし、この圧倒的な融点の差は、溶接において以下のような深刻な困難を引き起こす:

- 不完全な融合(酸化被膜がフィラーメタルと母材との適切な接合を妨げる)。

- 汚染された溶接部-酸化が存在し、溶接部に残 ると気孔、弱い接合部、介在物の原因となる。

- 酸化物は不安定なアークを発生させるため、アーク がふらつき、溶接性能が不安定になる。

ソリューション

交流(AC)を使用するTIG溶接は、ワークの酸化被膜 を除去し、アークの安定性を維持するのに役立つ。また、専用のステンレス・スチール・ブラシ や、アセトンなどの化学クリーナーを使用すれば、 溶接前に酸化を除去することができる。

2.不純物と汚染:隠れた脅威

アルミニウムはリサイクル材料から鋳造されることが多いため、鋳造製造に関連するトラップガス、残留油分、汚れ、その他の不純物が含まれることがあります。これらの不純物は、溶接前に正しく洗浄する必要があります:

- 溶接部は弱くなり、小さなガス・ポケット(気孔)のために割れやすくなる。

- 介在物:- 溶接部の強度を低下させる非金属物質が 溶接部に閉じ込められている。

- うまく融合する箇所もあれば、溶接品質が安定せず弱いままの箇所もある。

ソリューション

アセトンまたはアルコールで、表面の油脂や汚れを完全に除去する。溶接の前に、予熱トーチを使って閉じ込められたガスを追い出す必要がある。

3.熱伝導率が高すぎる:熱のコントロールが必要

一方、アルミニウムはスチールに比べ、熱の吸収と伝達が非常に速いと予想される。そのため、次のようなことが起こり得る:

- 熱しすぎると薄い部分が溶けてしまう(バーンスルー)。

- 不均衡な加熱(反りや歪み)-不均等に加熱されたため、金属がおかしくなる。

- 溶込みが一定しない - 熱放散が速すぎて、溶接継手の融 着が弱い。

ソリューション

また、アルミニウムを300°F~600°F (150°C~ 315°C)に予熱し、均等な熱分布と優れた溶接溶け込みを得たい。制御された移動速度で高い入熱を行うことで、 溶接プールの安定性が保たれます。

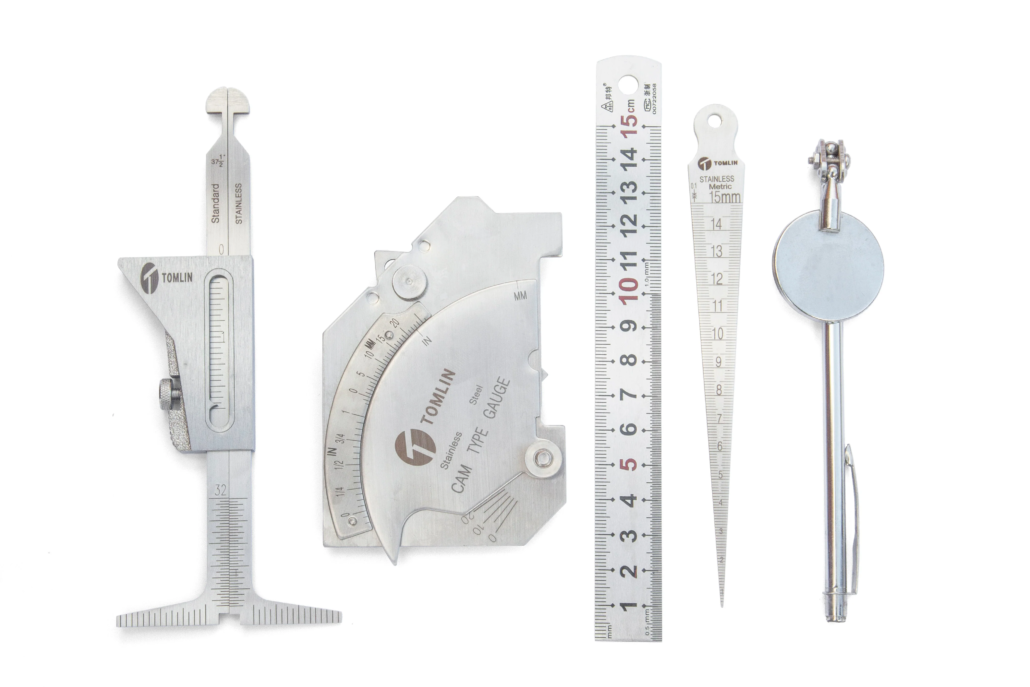

アルミニウム鋳物の溶接に不可欠な工具と設備

アルミニウム鋳物の溶接には、専用の設備が必要であり、正確で、強度があり、耐久性のある溶接でなければならない。

- 溶接工程は、それ自体、慎重に選択されなければならない道具であり、この溶接機ガイドではそれを取り上げている。

- アルミ溶接を行う場合、溶接機の正しい選択は非常に重要である。

- TIG(タングステン・イナート・ガス)溶接機(GTAW) - 精密で高品質な溶接に最適。入熱の制御が容易で、アルミ鋳物の補修に適している。

- TIG(タングステンイナートガス)- 内部の金属に適しているが、MIGよりはるかに遅い。厚いアルミ鋳造部分に最適。

1.フィラーメタル溶接の強化

亀裂のない強固な溶接は、適切なフィラー・ロッドに依存する。

- 4045 Aluminum Filler - 鋳造アルミニウム補修用の汎用オプション。

- 5356アルミニウムフィラー - 高い強度と耐食性を備え、船舶用途に最適。

- アルミフィラー - 4047は、シリコン含有量が高く、ひび割れを低減し、流出性を改善する。

2. シールドガス

その名の通り、溶接フラックスに含まれるガスで、酸化や気孔の発生を防ぐ。通常、不活性ガスはその望ましい特性から選ばれる。

- 溶接部は、シールド・ガスによって大気汚染から保護される。

- アルゴン100% - TIGおよびMIG溶接に最適で、安定したアークときれいな溶接池を実現します。

- アルゴン-ヘリウム混合物 - ヘリウムは入熱と浸透性を高めるため、より厚いアルミニウムの切断に使用される。

3.クリーニングと準備用具

溶接は、表面がきれいでなければ成功しない。

- 表面を汚さずに酸化を除去するステンレス製ブラシ。

- 溶接前に油脂や汚れを落とす必要がある場合は、アセトンやアルコールが効果的だ。

- 熱衝撃を防ぎ、湿気と閉じ込められたガスを追い出す。

アルミニウム鋳物の溶接準備

欠陥は適切な準備によって回避され、強固な溶接部が得られる。

ステップ1:表面のクリーニング

アルミニウムは汚れ、油脂、酸化、水分を保持するため、洗浄するしかない。

なぜクリーニングが重要なのか?

- ポロシティとコンタミネーションを防ぐ。

- これは、フィラーメタルと母材とのより良い融合を助ける。

- 溶接時にアークを安定させる。

🔹 洗浄プロセス:

- アルミニウムはアセトンやアルコールで脱脂し、油分や汚れを取り除くことができる。

- 酸化被膜は必ずステンレスブラシ(アルミニウム専用)で除去してください。

- 再汚染を防ぐため、洗浄した表面に素手で触れないようにすることが重要である。

ステップ2:アルミニウムの予熱

内部応力を低減し、溶接溶け込みを改善する。

なぜプレヒートなのか?

- 多孔質の鋳造アルミニウムのひび割れを最小限に抑える。

- これにより、熱の分散がよくなり、溶接の質が向上する。

- こもったガスや湿気を追い出すのに役立つ。

🔹 アルミ鋳物の予熱方法:

- 300°F~600°F(150℃~315℃)に整流する。

- 赤外線温度計を使用して温度をモニターすることができる。

- また、オーバーヒートによっても弱くなることがあるので避けること。

アルミニウム鋳物の溶接技術

アルミニウム鋳物の溶接を成功させるためには、正しい技術を使用し、熱管理をしっかり行い、適切な溶接パラメーターを使用する必要があります。以下は、アルミニウム鋳物の最適な溶接方法と、その詳細です。

1.TIG溶接(精度と強度に最適)

アルミニウム鋳物の溶接に好ましい方法は、タングステン・イナート・ガス(TIG)溶接またはガス・タングステン・アーク溶接(GTAW)である。

TIG溶接のポイント

- ACモードを使用してください:ACモードでは、酸化アルミニウム層をより効果的に突き破り、アークを安定させることができます。

- トーチの最適な角度は15°である:これにより、均一な貫通を維持し、汚染を防ぐことができます。

- 短いアーク長が重要:アークが短ければ短いほど、ヒート・コントロールが良くなり、バーンスルーやポロシティが発生しにくくなる。

- 適切なフィラーロッドを選ぶ:4047(高シリコン含有)は割れを抑え、5356は強度と耐食性に優れる。

- 高周波スタート、タングステンで電極を汚すことなくスムーズなアークスタートを実現。

🔹 最適: 薄型アルミ鋳造部品、精密修理、航空宇宙、船舶用途。

2.ミグ溶接(スピードと効率に最適)

非常に厚いアルミニウム部分を除き、TIG溶接に代わるより高速な溶接方法は、ガス・メタル・アーク溶接(GMAW)としても知られる金属不活性ガス(MIG)溶接である。しかし、気孔やバーンスルーなどの欠陥を防ぐには、MIG溶接中の電圧とワイヤー速度の制御が非常に重要である。

ミグ溶接のコツ:

- プッシュ・テクニックを使う:もし近づけようとして手を引いてしまうと、表面を完全に汚してしまい、きれいに仕上がりません。

- スプレー・トランスファー・モードでは、大幅なスパッタが排除され、アークが非常に安定しているため、高品質の溶接ができる。

- 適切なセッティングにより、オーバーヒートすることなく良好な融着が可能になる。

- ヘリウムは浸透性を高め、厚い部分に使用することができる。また、ピュア・アルゴンやアルゴンとヘリウムのミックスを使用することもできる。

- ワークピースを予熱することで、熱衝撃を緩和し、クラックの発生を抑えることができます。

🔹 最適: より厚いアルミ鋳造部品、自動車修理、工業用途。

3.代替溶接方法(特殊なケースが発生した場合)

熱に敏感であること、部品が複雑であること、修 理が必要であることなどから、TIGまたは MIG溶接が最善の方法でない場合もある。特殊な場合には、以下の代替法を使用する ことができる。

- ろう付けは、熱に敏感な部品の歪みや弱化のリスクを最小限に抑えるため、より低温の金属フィラーを使用することである。

- コールドメタルトランスファー(CMT)は低熱で熱応力が少ないため、繊細な修理に最適です。

- レーザー溶接 - 薄肉アルミニウム部品に正確な局所入熱を供給できます。

🔹 最適: 低熱用途、軽微な修理、高精度溶接。

溶接の欠陥とその修正方法

アルミニウム鋳造部品は、多孔性、亀裂、融 着の難しさなどのため、経験豊富な溶接工にと ってさえも問題を引き起こす。信頼できる強度と耐久性を備えた溶接を実現するためには、これらの欠陥と、それを回避および修正する方法が極めて重要です。

1.気孔率(溶接部のガスポケット)

溶接部に閉じ込められたガス・ポケットは気孔とみなされ、構造を弱くする。アルミニウム鋳物はもともと「多孔質」であるため、この欠陥が発生しやすい。

原因

- または、汚れ、油、グリース、酸化による汚染。

- シールドガスの流量が少ないか、システムに漏れがある。

- 急速冷却が可能で、溶接部にガスを閉じ込める。

ソリューション

- 溶接する前にアルミニウムの表面がきれいであることを確認し、アセトンやアルコールで十分に拭いてください。

- ステンレスブラシ(アルミ専用)を使って酸化を取り除く。

- 適切なガス流量を維持する(純アルゴンの場合、15~25 CFH)。

- ワークピースを予熱することで、閉じ込められたガスの膨張を抑え、浸透性を高める。

- より高いシリコーン充填剤(例えば4047)を使用することにより、気孔率の問題を軽減する。

プロのアドバイス フィラー・ロッドに水分が含まれていると、 溶接部に気孔が生じる可能性があるため、 フィラー・メタルは常に乾燥させ、水分を含ま ないようにする。

2.ひび割れ(弱く脆い溶接部)

高い熱応力や間違った充填材の選択は、クラックの一般的な原因となり得る。アルミニウムは冷えると大きく収縮し、応力が蓄積して割れが生じます。

原因

- 高い熱応力下で収縮クラックを引き起こす。

- 間違った溶加材を使用したため、不適合となった。

- 予熱が不十分で、冷却が不均一になり、応力が蓄積する。

ソリューション

- ワークを300°F~600°F(150℃~315℃)に加熱し、熱衝撃を最小限に抑えます。

- クラックが入りにくい4047の高シリコン・フィラー・ロッドを使用する。

- 溶接部がゆっくりと冷却され、応力破壊が生じ ないことを確認する。

- 大型部品用のアルミ鋳物は、熱を均等に分散させ応力を軽減するため、マルチパス技法を用いて溶接されることがある。

プロのアドバイス 溶接後に亀裂が生じた場合は、ダイス・グラインダーで亀裂を除去し、その部分を清掃した後、適切な予熱を行って再溶接する。

3.融合の欠如(金属と溶接ビードの間の弱い結合)

溶接ビードと母材との間に融合が起こらず、接合 部が弱くなることを「融合がない」と言う。この欠陥の原因は、多くの場合、入熱不足や不適切な溶接技術にある。

原因

- 加熱入力が低いと、うまく溶けることができない。

- 移動速度が速く、貫通力がない。

- そのため、トーチの角度が正しくないために起こる不完全な融着が生じる。

ソリューション

- 母材にしっかり浸透させるため、熱設定を上げる。

- 核をより深く融合させるためには、移動速度を遅くしなければならない。

- トーチの角度を一定に保ち(10~15度)、貫通を安定させる。

- ヘリウムとアルゴンの混合ガスで厚いアルミを鋳造する場合、入熱量は増える。

プロのアドバイス 融合不足が発見された場合、欠陥溶接部は研削され、表面は洗浄され、より高い熱と遅い移動速度で溶接がやり直される。

溶接後の処理と仕上げ

溶接作業が完了したら、適切な仕上げと溶接後の処理によってのみ、強度、耐久性、耐食性を確保することができる。

ステップ1:ストレス解消トリートメント

- 残留応力と亀裂を避けるため、溶接部は徐冷される。

- 必要であれば、重要な部品の機械的強度を回復するために、溶接後の熱処理を行うべきである。

- 急冷は新たな亀裂の原因となるため、水やエア・ブラストで溶接部を急冷しないでください。

プロのアドバイス 溶接部が徐々に冷却され、応力亀裂のリスクが減少するように、溶接部をサーマルブランケットで覆うことを推奨する。

ステップ2:研削と研磨

- 余分な溶接材を取り除き、表面を滑らかにする場合は、フラップ・ディスクまたはダイ・グラインダーを使用する。

- ポリッシュ仕上げの場合は、目の細かいサンドペーパー(600~1200グリット)またはバフでアルミニウムを磨いてください。

- 仕上げに、必要に応じて溶接部を周囲の金属になじませる。

プロのアドバイス 炭素鋼の研削工具をアルミニウムに使用しないでください。

ステップ3:腐食保護

アルミニウムは酸化皮膜によってもともと耐食性がありますが、過酷な環境の場合はさらに保護することで、寿命を延ばすことができます。

- 陽極酸化処理 - 耐食性を高め、部品の外観を向上させるために、保護酸化皮膜を形成する処理を指す。

- パウダーコート - パーツに耐久性のある仕上げを施し、摩耗や環境からのダメージから守ります。

- 塗装またはシーラント - 重要でない部品に費用対効果の高い保護を提供します。

プロのアドバイス 塗料を使用する場合は、密着性と耐久性を高めるため、エッチングプライマーを使用すべきである。

鋳造アルミニウムの溶接の実際

鋳造アルミニウムの溶接は、自動車修理、航空宇宙製造など、多くの産業で一般的に使用されています。

1.自動車修理

- エンジンブロック、シリンダーヘッド、トランスミッションケースをピンポイントで修理するTIG溶接の能力。

- ひび割れた合金ホイールやサスペンション部品の修理。

- ハイパフォーマンスやオフロード用のシャーシパーツ補強。

プロのアドバイス アルミ溶接部品は、重量を抑えながらも強度を保つため、多くの高性能レーシングカーに採用されている。

2.航空宇宙

- 航空機の機体部品やエンジン部品の修理。

- 強度を維持しながら軽量化を図るための、アルミニウム製着陸装置と機体構造の溶接。

- 燃料タンク、翼構造、圧力容器などのカスタム航空宇宙部品を製造。

プロのアドバイス A356と7075は航空宇宙グレードのアルミニウム合金で、特別な技術と厳密な熱制御によって溶接部の完全性を維持できる場合にのみ溶接が行われます。

3.海洋産業

- アルミボート、プロペラ、マリンエンジンのケーシング修理。

- 耐塩水性に優れた船舶用アルミニウムを溶接。

- 通常、過酷な環境にさらされる海洋構造物や造船部品の補修。

プロのアドバイス すべての海洋用途では、充填材は常に5 356のような耐塩水タイプを使用する必要があります。

4.工業および建設業

- 重機部品や工場設備の修理。

- アルミ足場、配管、サポートビームを補強。

- 製造および建設用の特注アルミ構造物を製造。

プロのアドバイス クラックや歪みを防止するため、溶接用の大型アルミ鋳造構造物を予熱することは、一般に工業環境で行われている。

結論

アルミニウム鋳物の溶接は熟練したプロセスであり、その作業をうまく行うには、準備、設備、一流の溶接知識を完璧に融合させる必要があります。正しい洗浄、予熱、溶接方法に従うことで、強力で信頼性の高い溶接が保証されます。しかし、航空宇宙産業、海洋産業、自動車産業、工業用途でなくても、修理や加工にアルミ鋳物溶接を利用することができます。時間と練習、忍耐と細部への注意さえあれば、アルミ鋳物はほとんど問題なく溶接でき、欠陥は最小限に抑えられ、プロフェッショナルな品質の結果が得られます。高強度用途で、部品の寿命を延ばす溶接を行うには、時間を投資する必要があります。

アルミニウム鋳物の溶接に関するFAQ

1.鋳造アルミニウムの溶接において、より困難と考えられる要因は何ですか?

鋳造アルミの気孔、酸化、高い熱伝導率は、割れ、気孔、弱い溶接部を増加させる。その上の酸化層は、アルミニウム自体が溶融する温度よりもはるかに高い温度で溶融するため、溶融しにくい。

2.アルミ鋳物の溶接で最も作業性の良いタイプは何ですか?

TIGでは精密できれいな溶接が可能だが、 MIGは厚い材料に適している。強力な溶接には、予熱、適切な溶加材、シールド・ガスが必要です。

3.気孔やひび割れを防ぐ方法は?

表面を徹底的に洗浄し、純アルゴンガスを使用し、300F~600Fに予熱することで、熱応力を軽減する。高シリコン金属フィラー(4047)を使用すると、耐クラック性が向上する。