アルミニウム研磨 とは、アルミニウムをピカピカに磨き上げる工程です。アルミニウムを磨くには、主に機械研磨と化学研磨の2つの方法があります。どちらの方法も手作業または機械で行うことができます。アルミ研磨は、自動車工場や航空宇宙工場でよく使われています。

このガイドでは、くすんだアルミニウムを鏡面仕上げにする方法をご紹介します。表面の下地処理、道具、テクニックについて説明します。アルミニウムを輝かせる準備をしましょう。

表面処理の重要性

アイテムの表面処理を行うことで、完璧なアルミニウム・ポリッシュが生まれます。このステップを省略することは有益ではありません。ムラやくすみ、一貫性のない仕上がりになる可能性があるからです。重要な要素とその理由、そして正しい方法をご覧ください。

表面処理が重要な理由

- 滑らかな仕上がりを保証

- ダメージを防ぐ

- 効果を高める

滑らかな仕上がりを保証

適切な下地処理を行うことで、汚れや欠点が取り除かれます。このステップにより、鏡のような輝きを得ることができます。

ダメージを防ぐ

表面を適切に整えることで、研磨中のさらなる損傷を防ぎます。傷を防ぎ、アルミニウムの完全性を維持します。

効果を高める

きれいに整えられた表面は、次のことを可能にする。 アルミニウム研磨剤 を効率的に働かせます。均一な塗布とより良い結果を保証する。

準備不足の影響

- 不均一な仕上げ

- 努力の増大

- 寿命の低下

不均一な仕上げ

ホコリや汚れ、古いコーティングは、しみのような外観を作り出します。この不均一な表面は、輝きに欠けることにつながります。

努力の増大

下準備が不十分だと、研磨の段階でよりハードな作業を強いられます。その結果、一貫性のない仕上がりになることがあります。

寿命の低下

ポリッシュは、適切なクリーニングとサンディングを行うことで、短時間しか持続しない可能性があります。下準備をすることで、仕上がりが早く劣化するのを防ぐことができます。

アルミ研磨前の準備

最良の結果を得るためには、研磨前の準備が重要です。以下の手順に従って、アルミニウムの表面を整えてください。

必要な道具と材料

- クリーニング店

- サンドペーパー

- 研磨パッド

- クリーニングラグ

- メタル・ポリッシュ

- マイクロファイバークロス

- バケツときれいな水

クリーニング店

脱脂クリーナーを使用して、油脂や汚れを取り除きます。汚染物質が研磨工程に影響を与えないようにします。

サンドペーパー

さまざまな目のサンドペーパーを使って、部品の表面を滑らかにする。傷や古いコーティングを効果的に取り除くことができる。

サンディング・ブロック

サンディングブロックまたはパッドは、均一なサンディング圧を実現するのに役立ちます。アルミニウムの形状に合わせることで、均一な表面を確保します。

研磨パッド

酸化や腐食には非金属パッドを使用する。大きくて平らな部分の下地処理に効果的です。

クリーニングラグ

クリーニングとサンディングの後は、糸くずの出ないウエスで表面を拭き、残った残留物を取り除いてください。

メタル・ポリッシュ

メタル・ポリッシュも技術的には研磨段階の一部である。これは、準備中の表面状態をチェックするために使用されます。

マイクロファイバークロス

マイクロファイバーはアルミニウムの表面を傷つけません。ソフトで実用的なこの衣類は、クリーニングと乾燥に最適です。

バケツときれいな水

バケツにきれいな水を入れてすすぐ。汚れが再び付着しないよう、真水を使用する。

表面検査

- 欠陥のチェック

- 問題領域の特定

- 表面をテストする

欠陥のチェック

表面にへこみ、傷、酸化している部分がないか確認する。明るいライトを使用し、細かな欠陥を確認する。

問題領域の特定

注意が必要な欠陥があれば印をつける。これらの部分には、サンドペーパーをかけるか、より徹底的にクリーニングする予定です。

表面をテストする

アルミニウムの上を手でなぞります。粗い表面や盛り上がった部分など、特別な作業が必要な部分がないか確認する。

アルミニウム研磨の種類

正しい仕上がりにするためには、適切なアルミポリッシュを選ぶことが不可欠です。以下は、さまざまな種類のポリッシュの概要です。

クリーム・ポリッシュ

クリーム・ポリッシュは厚みがあり、塗りやすい。深みのある輝きを与え、細かい部分に最適です。細かい傷や酸化を取り除くのにお使いください。

リキッド・ポリッシュ

リキッドポリッシュは多用途で、素早く塗布できる。広い面をよくカバーし、乾きも早い。定期的なメンテナンスと光沢のある仕上がりのために、リキッドポリッシュをお選びください。

ペースト・ポリッシュ

ペースト・ポリッシュは濃密で長持ちする。優れた輝きと保護を提供します。頑固な変色には、ヘビーデューティーなポリッシュを。

スプレー・ポリッシュ

スプレー式ポリッシュは便利で速い。狭い場所にも簡単に届き、滑らかで均一な仕上がりになります。細かい調整や手の届きにくい部分にもスプレーを使うことができる。

ポリッシング・ワックス

ポリッシング・ワックスは、ポリッシングと保護を兼ね備えている。耐久性のある輝きと保護膜を提供します。汚れや水分に強く、持続性のある仕上がりにするために塗ってください。

金属研磨キット

金属研磨 キットには、完全な研磨プロセスのためのすべての必需品が含まれています。さまざまなニーズに対応するツールとポリッシュの組み合わせが用意されています。包括的なケアとプロ級の仕上がりを実現するために、キットをご利用ください。

正しいポリッシュの選択

適切なポリッシュの選択は、あなたの特定の用途によって異なります。ここでは、選ぶのに役立つ比較をご紹介します:

| ポリッシュの種類 | ベストユース | 申込方法 | 長所 | 短所 |

| クリーム・ポリッシュ | 激しい酸化と深い洗浄 | 布かパッドを使って塗る。 | 輝き長持ち、ディープクリーン | バフをかけるのに手間がかかる |

| リキッド・ポリッシュ | 定期メンテナンス | 柔らかい布で塗る。 | 塗布が簡単、結果が早い | 頻繁に使用する必要があるかもしれない。 |

| ペースト・ポリッシュ | 頑固な汚れと酸化 | パッドやブラシを使って塗る。 | 強力な洗浄力 | 研磨剤になりやすく、作業が難しくなる。 |

| スプレー・ポリッシュ | 広い面を素早くタッチアップ | 直接スプレーして拭く。 | 迅速な塗布、均一なカバー | 軽い仕上がりになる。 |

| ポリッシング・ワックス | 保護と輝き | 布かパッドで塗る。 | ワンステップで磨きと保護 | ひどい酸化は除去できないかもしれない。 |

| 金属研磨キット | 総合的な研磨 | キットの説明書に従ってください。 | オールインワンソリューション、多用途 | より高価で、複数のステップを踏む必要がある。 |

市販のポリッシュと自家製ポリッシュ

| ファクター | 業務用ポリッシュ | 自家製ポリッシュ |

| 原材料 | 特定の結果を得るために特別に調合された | 重曹、酢、レモン汁などの家庭用品から作られる。 |

| 使いやすさ | すぐに使える、安定した結果 | 準備が必要であり、結果は異なる場合がある。 |

| コスト | 高額になることもあるが、高い効果を発揮することが多い。 | 通常、小規模な作業ではより安価で費用対効果が高い。 |

| パフォーマンス | 最高の輝きと保護のためのデザイン | ちょっとした掃除には効果的だが、持続時間は短い。 |

| 空室状況 | 店舗やオンラインで広く入手可能。 | 家で作ったり混ぜたりする必要がある。 |

| 環境への影響 | 刺激の強い化学物質が含まれている場合もある。 | 通常、環境に優しい天然成分から作られている。 |

| 汎用性 | 様々なニーズに応える豊富な品揃え。 | 基本的なクリーニングと研磨作業に限定 |

| 安全性 | 手袋と換気が必要かもしれない。 | 一般的に安全で、一般的な家庭用材料を使用 |

| 保存と賞味期限 | 長い保存期間、便利なパッケージ | 賞味期限が短く、適切な保管が必要な場合がある。 |

ステップ・バイ・ステップの研磨工程

アルミニウム部品の研磨には、鏡面仕上げにするための多くの工程があります。最良の結果を得るために、この手順に従ってください。

- ステップ1:最初のサンディング

- ステップ2:ポリッシュを塗る

- ステップ3:バフィング

- ステップ4:最終仕上げ

ステップ1:最初のサンディング

サンディングの重要性

サンディングは不完全な部分を取り除きます。サンディングをしないと、ポリッシュがうまく定着しません。アルミを磨くための準備をします。

適切なグリットサイズの選択

最初に粗目400を選択する。その後、より細かい砥粒(800、1200)に移行します。より滑らかな表面は、より良い研磨につながります。

ステップ2:ポリッシュを塗る

ポリッシュのテクニック

ポリッシュを少量ずつ塗る。柔らかい布かアプリケーターで塗り広げる。

円運動と圧力印加

円を描くように動かし、一定の圧力を加える。そうすることで、ポリッシュを金属に浸透させることができます。傷を防ぐため、強く押し付けすぎないようにしてください。

ステップ3:バフィング

バフ・ホイールとコンパウンドの役割

バフがけは輝きを増します。アルミニウムに適したコンパウンドの入ったバフを使用してください。コンパウンドは表面を滑らかにし、光沢を高めます。

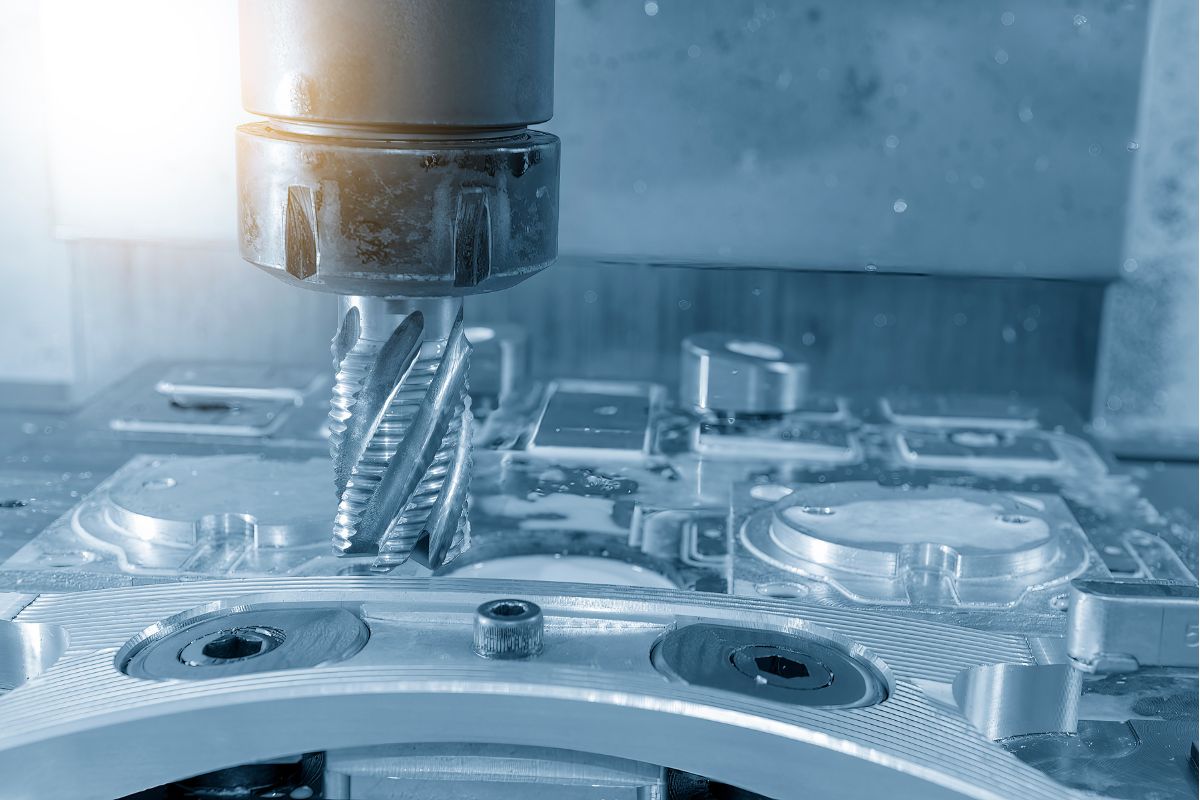

手磨きと機械磨きの比較:

手磨きの方がよりコントロールしやすくなります。この工程は、小さな部分や細かい作業に適しています。しかし、より時間と労力がかかります。

機械研磨の方が早く仕上がり、大きな面に適しています。均一な仕上がりになりますが、取り扱いには注意が必要です。

ステップ4:最終仕上げ

表面の拭き取り

きれいなマイクロファイバークロスでアルミニウムを拭きます。これで磨き残しを取り除くことができます。

鏡のような仕上がりを保証する

明るいところで表面をチェックする。必要であれば、最終的な研磨を行う。もう一度バフをかけ、鏡のように反射する仕上げにする。

アルミニウムの研磨で避けたい最も一般的な間違い

アルミニウムを磨く技術には、多くの場合、手助けが必要です。この工程では、作品を保護するためにいくつかの段階が重要です。望ましい結果を得るために、よくある間違いを避けましょう。

過剰研磨

過剰な研磨はアルミニウムの表面を傷つけます。材料を削りすぎて、薄く弱くなることがあります。常に注意して磨いてください。表面が滑らかで光沢が出たら止めましょう。

間違った種類のポリッシュを使う

すべてのポリッシュがすべてのアルミニウム合金に効くわけではありません。間違ったタイプを使用すると、くすみや損傷の原因になることもあります。あなたのアルミニウム合金に合ったポリッシュを選んでください。

サンディングのステップを省く

サンディングは、不完全な部分を取り除くために非常に重要です。研磨のために表面を整えます。この段階を避けると、仕上がりが悪くなることがあります。磨く前にサンディングすることを忘れないでください。

ポリッシュド・アルミのメンテナンス

アルミ部品を磨くには、定期的なケアが必要です。ここでは、そのコツをご紹介します。

定期クリーニング

- ルーティン

- 頻度

ルーティン

アルミニウムは定期的に掃除しましょう。クレンザーと柔らかい布を混ぜたシンプルなものを使ってください。このステップによって、汚れや垢が輝きを鈍らせるのを防ぎます。定期的なお手入れで、アルミの輝きを保ちます。

頻度

少なくとも週に1回はアルミニウムをクリーニングしてください。アルミニウムが過酷な環境にさらされたり、酷使されたりする場合は、頻度を増やしてください。

保護コーティングの使用

- 保護

- 再申請

保護

研磨後に保護膜を塗布する。ワックスかアルミニウム製のシーラントを使用してください。これは、酸化、汚れ、傷に対するバリアを追加します。研磨面をより長く保つことができます。

再申請

数ヶ月に一度はコーティングを塗り直してください。そうすることで、プロテクションが強化され、表面が最高の状態に保たれます。

再研磨への対応

- 再研磨のタイミング

- 再研磨の方法

再研磨のタイミング

表面の輝きが失われ始めたら、磨き直してください。これは時間の経過とともに、特に露出している部分で起こります。

再研磨の方法

まず表面をきれいにします。先ほどと同じ方法でポリッシュを塗ります。バフで表面を磨き、輝きを取り戻します。再研磨は、最初の磨きよりも強度は落ちますが、アルミニウムの新しさを保ちます。

特殊な研磨技術

アルミニウムの表面には、特別なケアが必要なものがあります。アルミニウムの種類に応じて、以下のテクニックをお使いください。

陽極酸化アルミニウム

陽極酸化処理されたアルミニウムには保護層が存在します。刺激の強い研磨剤は、コーティングを損傷する可能性があります。アルマイト表面用のマイルドな研磨剤を使用してください。アルマイト仕上げを保つため、優しくクリーニングしてください。

経年アルミの修復

経年劣化した金属には、酸化や摩耗の兆候が見られます。表面を適切にクリーニングし、汚れを取り除く。酸化を取り除くには、目の粗いサンドペーパーを使用する。適切な研磨剤で磨きましょう。外層をバフで磨き、元の輝きを取り戻します。経年劣化の激しい表面には、繰り返し研磨が必要な場合があります。

アルミホイールと自動車部品の研磨

アルミホイールと自動車部品は、特別な手入れが必要です。ブレーキ・ダストや汚れを取り除くために、部品を徹底的にクリーニングしてください。自動車用アルミ専用のポリッシュを使用する。柔らかい布で円を描くように磨きます。部品をバフで光沢を出します。定期的に磨くことで、これらの部品の外観をシャープに保ち、腐食を防ぎます。

結論

アルミニウムを磨くことは、優れた仕上げのために不可欠です。明るく光沢のある外観を作り出し、金属を長持ちさせます。最良の結果を得るために、注意深く指示に従ってください。定期的なクリーニングとメンテナンスで、新品の状態を保ちます。磨き上げた仕上げをコーティングで保護し、必要に応じて磨き直します。適切なお手入れをすることで、アルミニウムの美しさを維持し、寿命を延ばすことができます。

CNM TECHダイカストは最高のアルミ研磨、ダイカスト研磨サービスを提供します。それと共に、あなたは アルミダイキャスト 部品を大量に購入する場合は、以下の情報を確認してください。 アルミ研磨とはアルミニウム鋳物で、研磨やその他の表面仕上げが必要な場合は、お気軽にお問い合わせください。

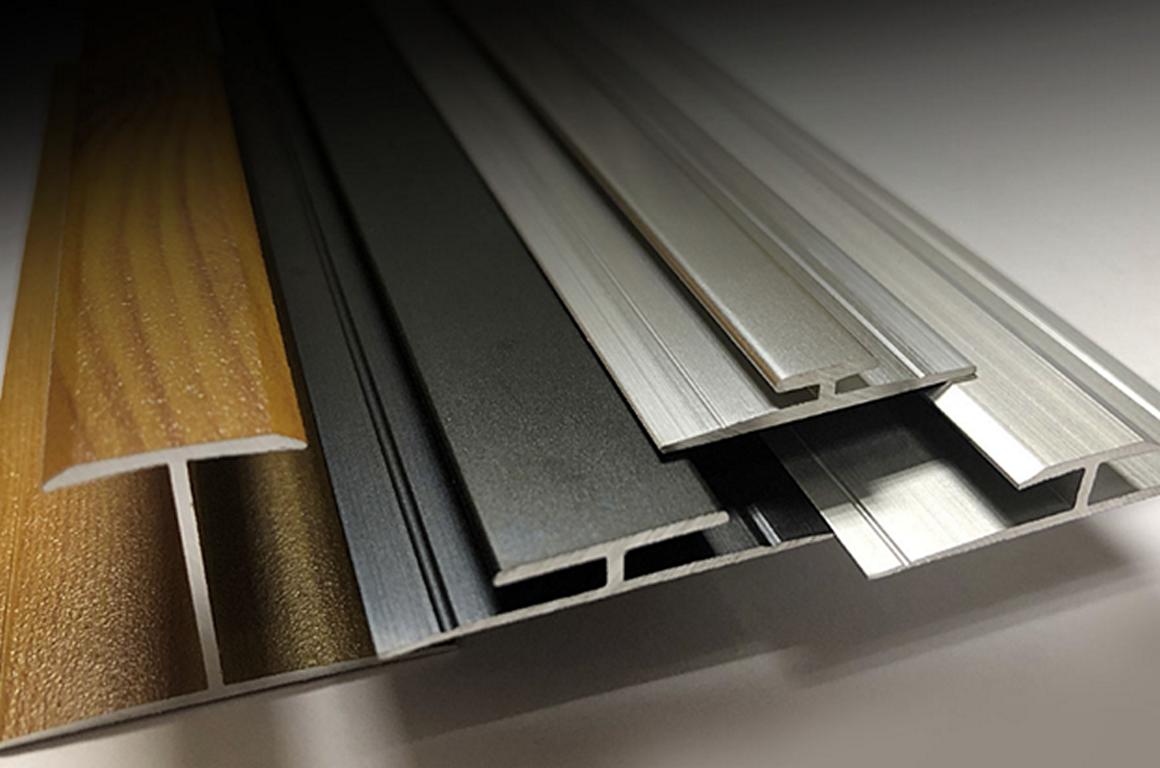

アルミニウム押出材の用途

アルミニウム押出材の用途