Le leghe di zama comunemente utilizzate nella pressofusione hanno caratteristiche interessanti che includono versatilità, resistenza e durata. Di tutte le leghe Pressofusione di zinco leghe, Zamak3 e Zamak5 sono le più diffuse grazie alle loro caratteristiche speciali e alla versatilità dei campi di applicazione. Per evitare di comprometterne le funzioni, è importante che i produttori e gli ingegneri che effettuano le scelte imparino a distinguere le varie qualità di queste leghe. Questa guida illustra tutte le differenze e le somiglianze tra Zamak 3 e Zamak 5, nonché il loro utilizzo in diversi contesti e le loro capacità.

Che cos'è lo Zamak?

Zamak, acronimo di Zinco, Alluminio, Magnesio e Kupfer (rame), indica un gruppo di leghe a base di zinco ampiamente utilizzate per la pressofusione. Alcune delle proprietà che rendono queste leghe desiderabili sono: aspetto lucido, dimensioni precise ed elevata resistenza alla corrosione.

Il tipo di lega Zamak varia a seconda della proporzione di alluminio, magnesio e rame che contiene. Le due forme più comuni sono la Zama 3 e la Zama 5, che hanno parametri diversi per i vari settori industriali.

Composizione chimica di Zamak 3 e Zamak 5

Questo perché le prestazioni di Zamak 3 e Zamak 5 dipendono dalla composizione chimica. Queste due leghe contengono percentuali importanti di zinco, ma differiscono per elementi secondari che determinano proprietà diverse.

| Elemento | Zama 3 Composizione (%) | Zama 5 Composizione (%) |

| Zinco (Zn) | ~96 | ~95.5 |

| Alluminio (Al) | ~3.9 | ~3.9 |

| Magnesio (Mg) | ~0.04 | ~0.04 |

| Rame (Cu) | 0 | ~0.75 |

Differenze chiave

- Zamak 3 manca di rame, il che gli conferisce una resistenza alla corrosione leggermente migliore in ambienti specifici.

- Zamak 5 contiene circa 0,75% di rame, che ne aumenta la resistenza e la durezza.

- Confronto delle proprietà meccaniche

Per questo motivo, lo Zamak 3 e lo Zamak 5 presentano alcune variazioni delle proprietà meccaniche, dovute alle differenze di formulazione. Ciò influisce sul loro utilizzo e sull'efficienza di lavoro in diverse circostanze.

Tabella: Proprietà meccaniche di Zamak 3 vs. Zamak 5

| Proprietà | Zamak 3 | Zamak 5 |

| Densità (g/cm³) | 6.6 | 6.7 |

| Resistenza allo snervamento (Mpa) | 220 | 250 |

| Allungamento (%) | 10 | 7 |

| Durezza (Brinell) | 82 | 90 |

| Resistenza all'urto (J) | Superiore a Zamak 5 | Inferiore a Zamak 3 |

Analisi

- Forza: Lo Zamak 5 ha una maggiore resistenza alla trazione e allo snervamento, che lo rende più robusto per le applicazioni più impegnative.

- Duttilità: Zamak 3 presenta una migliore resistenza all'allungamento e agli urti, adatta a parti che richiedono flessibilità.

- Durezza: La maggiore durezza di Zamak 5 garantisce una migliore resistenza all'usura.

- Applicazioni di Zamak 3 e Zamak 5 prodotti di pressofusione

In particolare, le proprietà della zama 3 e della zama 5 le rendono adatte a usi particolari.

Zamak 3 getto Applicazioni

- Beni di consumo: Comunemente si trova su prodotti finali pressofusi come maniglie delle portiere delle auto, cerniere e altre piccole parti ornamentali.

- Elettronica: Le parti in pressofusione di Zamak 3 possono anche mantenere una dimensione più stabile rispetto ad altre leghe di pressofusione, in particolare per le applicazioni di alloggiamento o di copertura.

- Giocattoli: Altrimenti noti per la buona finitura superficiale e la facilità di lavorazione del materiale, molti giocattoli pressofusi realizzati con il processo di pressofusione in zama 3

Zamak 5 pressofusione Applicazioni

- Industria automobilistica: Grazie all'elevata resistenza, i pezzi di pressofusione in lega Zamak 5 sono utilizzati nelle parti strutturali e funzionali di una varietà di apparecchiature.

- Hardware: I componenti degli strumenti di scrittura - cerniere, staffe, serrature in pressofusione di zinco - beneficiano della sua maggiore durezza.

- Apparecchiature industriali: I pezzi di pressofusione Zamak 5 sono la scelta per tutti i pezzi in lega di zinco soggetti a sollecitazioni elevate.

Tabella: Applicazioni per settore

| Industria | Zamak 3 pressofusione | Zamak 5 pressofusione |

| Beni di consumo | Piccoli oggetti decorativi | Parti funzionali per impieghi gravosi |

| Automotive | Parti interne a bassa sollecitazione | Parti strutturali ad alta sollecitazione |

| Elettronica | Alloggiamenti di precisione | Componenti resistenti al calore |

Vantaggi e limiti

Vantaggi di Zamak 3 prodotti di pressofusione

- Efficiente dal punto di vista dei costi: Costo del materiale inferiore rispetto alle leghe Zamak 5.

- Resistenza alla corrosione: Eccellente in ambienti in cui il rame accelererebbe la corrosione.

- Facilità di fusione: Offre una migliore fluidità durante il processo di produzione della pressofusione di zinco.

Vantaggi di Zamak 5 prodotti di pressofusione

- Forza e durezza: Maggiore resistenza meccanica e all'usura.

- Durata: Più adatto per applicazioni ad alta sollecitazione.

- Trattamento della superficie: Maggiore idoneità alla placcatura e alla finitura.

Limitazioni

Zamak 3:

Mantenimento di una potenza limitata quando è richiesto di operare in condizioni di stress elevato.

Zamak 5:

Questo è un altro motivo per una resistenza alla corrosione leggermente inferiore a concentrazioni più elevate di rame presenti nella lega.

Pressofusione di Zamak 3 vs. Pressofusione di Zamak 5

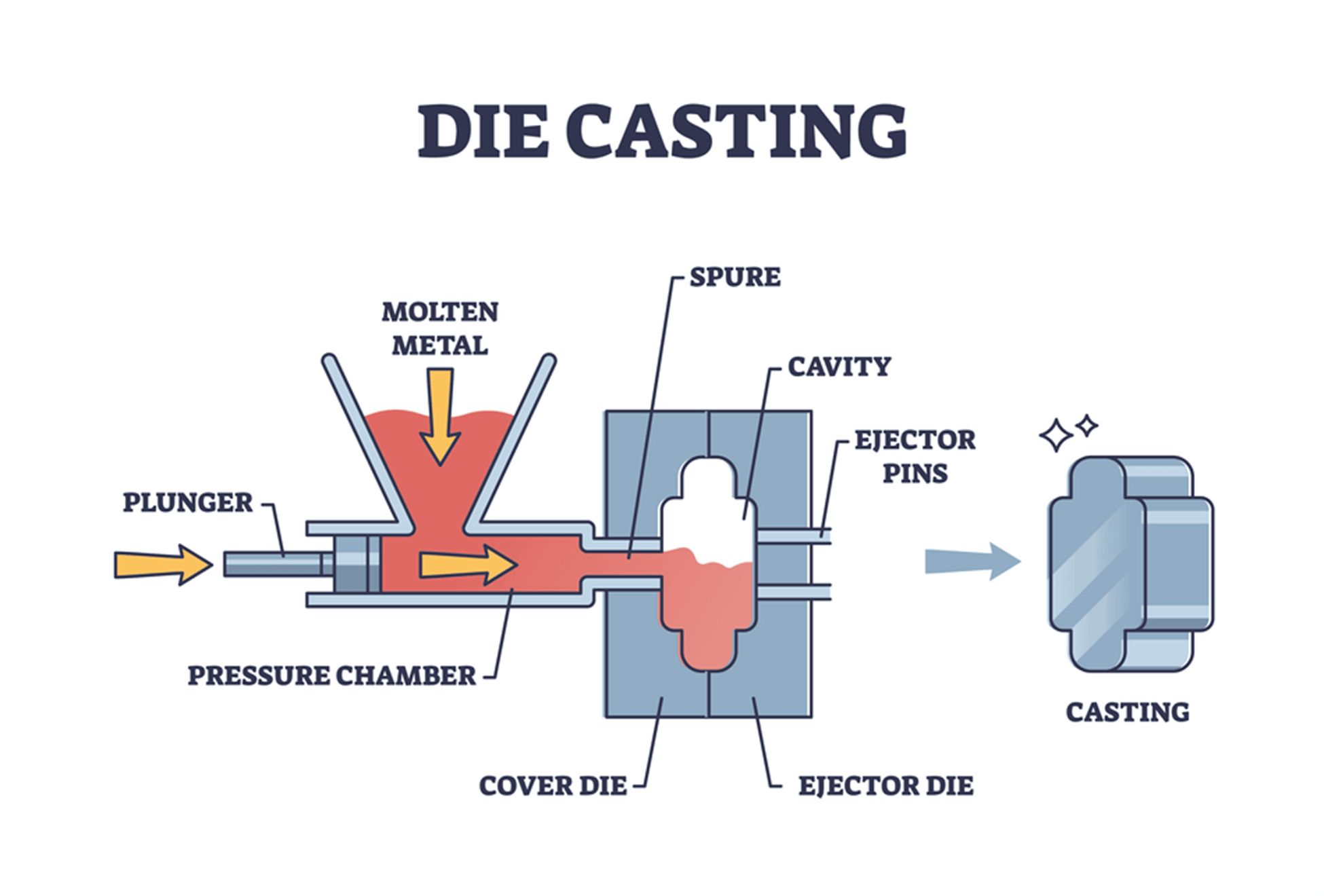

La pressofusione è un processo che consiste nel forzare un metallo ad alta pressione in una cavità dello stampo. Entrambi pressofusione Zamak 3 e pressofusione Zamak 5 eccellono nella produzione di forme complesse con tolleranze ristrette, ma ci sono differenze notevoli:

| Parametro | Pressofusione Zamak 3 | Pressofusione Zamak 5 |

| Fluidità | Superiore | Leggermente inferiore |

| Restringimento | Minimo | Leggermente superiore |

| Temperatura di colata | Inferiore (~380°C) | Leggermente superiore (~385°C) |

| Lavorabilità | Eccellente | Buono |

Panoramica del processo di pressofusione

Considerazioni chiave:

- Facilità d'uso: La pressofusione di Zama 3 presenta anche vantaggi di trafilatura rispetto alle altre, grazie alla temperatura di colata comparativamente più bassa e alla migliore fluidità.

- Tolleranza allo stress: Pertanto, la pressofusione Zamak 5 può essere utilizzata in applicazioni con parti e componenti robusti.

- Scegliere la lega giusta

Fattori da considerare

Requisiti per l'applicazione:

- Per le applicazioni che richiedono un'elevata stabilità dimensionale, resistenza alla corrosione e cuscinetti a bassa sollecitazione: è necessario utilizzare il materiale in lega Zamak 3.

- In caso di selezione per resistenza e durezza, scegliere la lega Zamak 5 per i componenti che richiedono alti livelli di durata e una minore tolleranza alle sollecitazioni.

Costo:

- Si osserva che la lega Zamak 3 è leggermente più economica rispetto alla lega Zamak 5.

Ambiente:

- Lo Zamak 3 può essere più efficace in circostanze corrosive a causa della mancanza di rame nella lega.

Tavolo decisionale: Zamak 3 vs. Zamak 5

| Requisiti | Lega consigliata |

| Alta resistenza | Lega Zamak 5 |

| Efficienza dei costi | Lega Zamak 3 |

| Resistenza alla corrosione | Lega Zamak 3 |

| Resistenza all'usura | Lega Zamak 5 |

Casi d'uso pratici per Zamak 3 e Zamak 5

Pertanto, indagheremo su come gli scenari adottati di Zamak 3 e Zamak 5 funzionano nella pratica. In questo modo si chiariranno anche i vantaggi e la natura della loro applicabilità a determinate funzioni.

Zamak 3 in pratica

- Industria elettronica: La pressofusione di Zamak 3 viene utilizzata prevalentemente per applicazioni in cui i materiali

I requisiti sono moderatamente elevati quando è applicabile per la pressofusione di alloggiamenti e connettori elettronici. Il materiale ha coefficienti di espansione termica molto bassi e un'elevata stabilità dimensionale, che consente di mantenere le tolleranze strette necessarie per i componenti con accoppiamenti e allineamenti critici. - Prodotti di consumo: Rispetto alla Zamak 2, la lega Zamak 3 offre finiture superficiali migliori, un elemento che la rende ideale per l'utilizzo in prodotti decorativi, gioielli, cornici e piccoli utensili.

- Prototipazione: Nel complesso, la lega di prova proposta può essere spesso fusa e lavorata in un periodo di tempo relativamente breve, il che la rende adatta all'uso nel montaggio di prototipi.

Zamak 5 in pratica

- Settore automobilistico: Pertanto, lo Zamak 5 è ampiamente utilizzato per pezzi strutturali come staffe, alloggiamenti di ingranaggi o componenti di motori, in quanto offre una maggiore resistenza e durezza.

- Ferramenta da costruzione: La sua durata e la sua resistenza all'usura rendono Zamak 5 adatto a cerniere, serrature e dispositivi architettonici.

- Apparecchiature industriali: La lega Zamak 5 eccelle nella creazione di parti robuste per i macchinari, offrendo longevità in condizioni di stress e usura.

Caso di studio: Pressofusione di Zamak 3 vs. pressofusione di Zamak 5 in applicazioni automobilistiche

Scenario

Un'azienda automobilistica ha bisogno di pezzi di pressofusione per le attrezzature interne e le staffe di supporto.

- Allestimenti interni:

- Materiale: Zamak 3.

- Motivo: I raccordi devono garantire un migliore controllo dimensionale, aspetto e resistenza alla corrosione. Queste proprietà sono perfettamente adatte allo Zamak 3, che quindi risponde perfettamente ai requisiti richiesti.

- Risultato: Produzione economica accompagnata da componenti adeguatamente lavorati e lucidi.

- Staffe strutturali:

- Materiale: Zamak 5.

- Motivo: Le sollecitazioni meccaniche presenti nelle staffe richiedono una maggiore resistenza alla trazione e durezza del materiale. È il tipo di durata che Zamak 5 offre.

- Risultato: Componenti durevoli che resistono all'uso prolungato senza deformarsi.

Tendenze emergenti nelle applicazioni delle leghe di zama

Con i progressi delle tecnologie di produzione e della scienza dei materiali, Lega Zamak 3 e Lega Zamak 5 stanno trovando applicazioni innovative:

- Integrazione della produzione additiva:

- Combinazione Zama pressofusa componenti con parti stampate in 3D per soluzioni ibride.

- La precisione dimensionale delle leghe Zamak è complementare alla personalizzazione della produzione additiva.

- Produzione verde:

- Il riciclaggio delle lamiere delle leghe Zamak è in aumento perché riduce l'aspetto dello spreco e la pratica influisce sull'ambiente naturale.

- Sia Zamak 3 che Zamak 5 sono materiali riciclabili 100% Utilizzati per la colata: Sostenibile. Impatto.

- Sia Zamak 3 che Zamak 5 sono completamente riciclabili, in linea con gli obiettivi di sostenibilità.

- Produzione di parti in miniatura:

- Si prevede che entrambe le leghe troveranno sempre più applicazioni nella microfusione per i produttori di minuscoli componenti per dispositivi elettronici e apparecchiature mediche.

Finitura superficiale avanzata per Zamak 3 e Zamak 5

L'applicazione di un'adeguata finitura superficiale è importante per migliorare l'aspetto, le proprietà anticorrosione e le prestazioni generali dei pezzi pressofusi. I due materiali Zamak 3 e Zamak 5 possono essere facilmente lucidati attraverso l'uso di diversi processi di finitura.

Metodi di finitura più diffusi

- Galvanotecnica:

- Fornisce una finitura durevole e decorativa.

- Il maggior contenuto di rame di Zamak 5 determina una migliore adesione durante la placcatura.

- Rivestimento in polvere:

- Offre una robusta resistenza alla corrosione e la possibilità di personalizzare il colore.

- Comune per prodotti di consumo e componenti per esterni.

- Lucidatura e lucidatura:

- Applicato principalmente su Zamak 3 per ottenere una finitura lucida e a specchio.

Confronto della compatibilità di finitura

| Metodo di finitura | Prestazioni di Zamak 3 | Prestazioni di Zamak 5 |

| Galvanotecnica | Buono | Eccellente |

| Rivestimento in polvere | Eccellente | Eccellente |

| Lucidatura | Superiore | Buono |

Infografica che riassume Zamak 3 vs. Zamak 5

Zamak 3:

- Stabilità dimensionale superiore.

- Efficiente dal punto di vista dei costi e resistente alla corrosione.

- Ideale per prodotti di consumo ed elettronici.

Zamak 5:

- Resistenza e durezza migliorate.

- Adatto per componenti strutturali e resistenti all'usura.

- Preferito per le applicazioni automobilistiche e industriali.

Principali intuizioni e raccomandazioni

Quando scegliere Zamak 3:

- optare per Zamak 3 quando il costo è una priorità e l'applicazione richiede un'eccellente fluidità e resistenza alla corrosione, senza esigenze di elevate sollecitazioni.

- Ideale per beni di consumo, elettronica e prototipi.

Quando scegliere Zamak 5:

- Selezionare Zamak 5 per applicazioni che richiedono una maggiore resistenza meccanica e all'usura.

- Ideale per componenti automobilistici, macchinari industriali e hardware soggetti a sollecitazioni.

Confronto tra le prestazioni a lungo termine di Zamak 3 e Zamak 5

È quindi necessario considerare la differenza di prestazioni a lungo termine che esiste tra lo Zamak 3 e lo Zamak 5. Queste due leghe hanno caratteristiche di utilizzabilità diverse, come i livelli di durata in condizioni ambientali e operative, lo stress, la temperatura e gli ambienti corrosivi. Queste due leghe hanno caratteristiche di resistenza dissimili, come i livelli di durata in condizioni ambientali e operative, stress, temperatura e ambienti corrosivi.

Resistenza alla corrosione

- Zamak 3:

- Resistenza alla corrosione superiore grazie all'assenza di rame.

- Si comporta in modo eccezionale in ambienti umidi e leggermente corrosivi.

- Ideale per le applicazioni in cui il componente è esposto all'umidità.

Zamak 5:

- Il contenuto di rame aumenta la forza ma riduce leggermente la resistenza alla corrosione.

- Spesso sono necessari ulteriori trattamenti superficiali, come la placcatura o il rivestimento, per migliorarne la resistenza in ambienti altamente corrosivi.

Resistenza allo stress e alla fatica

- Zamak 3:

- La sua elevata percentuale di allungamento gli consente di sopportare piccole deformazioni senza incrinarsi, rendendolo adatto ad applicazioni a bassa sollecitazione e alta durata.

Zamak 5:

- Progettato per ambienti soggetti a sollecitazioni elevate, grazie alla sua superiore resistenza alla trazione e durezza. È meno incline all'usura o alla deformazione sotto carichi meccanici consistenti.

Prestazioni di temperatura

Sebbene entrambe le leghe offrano buone prestazioni alle temperature di esercizio standard, nessuna delle due è adatta ad applicazioni a temperature estremamente elevate, poiché le leghe a base di zinco hanno punti di fusione relativamente bassi (~380-400°C).

Manutenzione e longevità: Considerazioni pratiche

Requisiti di manutenzione

Zamak 3: Manutenzione minima grazie all'eccellente resistenza alla corrosione. I componenti realizzati in Zamak 3 spesso non richiedono alcun trattamento aggiuntivo in ambienti standard.

Zamak 5: Può richiedere ispezioni regolari e rivestimenti aggiuntivi in ambienti in cui si prevede corrosione o usura elevata.

Longevità in diversi settori

Elettronica e beni di consumo (Zamak 3):

- La longevità dipende da un uso corretto e da uno stress fisico minimo.

- Eccellente per gli articoli destinati ad ambienti interni o controllati.

Applicazioni automobilistiche e industriali (Zamak 5):

- Eccezionale durata di vita se utilizzato in scenari ad alta resistenza e antiusura.

- Richiede un'adeguata protezione della superficie per applicazioni all'aperto o corrosive.

Aspetti ambientali e di sostenibilità

Riciclaggio e riutilizzo

Sia Zamak 3 che Zamak 5 sono riciclabili al 100%, in linea con i moderni obiettivi di sostenibilità della produzione. Lo Zamak riciclato conserva quasi tutte le sue proprietà originali, il che lo rende un materiale altamente sostenibile per le industrie che puntano a ridurre la propria impronta ambientale.

- Zamak 3: Più facile da riciclare grazie all'assenza di rame, che semplifica i processi di separazione e purificazione.

- Zamak 5: Sebbene sia leggermente più complesso da riciclare a causa del suo contenuto di rame, è comunque un'opzione valida ed ecologica.

Impatto ambientale

Le leghe di zama contribuiscono a una produzione eco-compatibile grazie alle loro caratteristiche:

- Minor consumo di energia nel processo di fusione rispetto ad altri metalli come l'alluminio o l'acciaio.

- Riduzione degli sprechi, poiché i processi di pressofusione producono componenti con una perdita minima di materiale.

Tabella di confronto visivo: Zamak 3 vs. Zamak 5

| Caratteristica | Zamak 3 | Zamak 5 |

| Resistenza alla corrosione | Superiore | Buono |

| Resistenza alla trazione | Moderato | Alto |

| Durezza | Moderato | Alto |

| Costo | Più basso | Più alto |

| Riciclabilità | Eccellente | Eccellente |

| Fluidità nella fusione | Superiore | Buono |

| Applicazioni | Componenti a bassa sollecitazione | Componenti ad alta sollecitazione |

Progressi nella tecnologia di pressofusione per Zamak 3 e Zamak 5

L'evoluzione dei processi di pressofusione ha migliorato in modo significativo l'efficienza e la qualità dei componenti realizzati in Zamak 3 e Zamak 5. Le tecniche avanzate consentono oggi ai produttori di ottenere tolleranze ancora più strette, geometrie complesse e finiture più uniformi, a vantaggio di una vasta gamma di settori.

I principali miglioramenti tecnologici

- Pressofusione ad alta pressione (HPDC):

- Consente cicli di produzione rapidi con un'eccellente ripetibilità.

- Sia lo Zamak 3 che lo Zamak 5 danno risultati eccezionali nell'HPDC grazie ai loro bassi punti di fusione e alla loro fluidità.

- Pressofusione assistita da vuoto:

- Riduce la porosità, fattore critico per garantire la resistenza e l'affidabilità dei componenti Zamak 5 nelle applicazioni ad alta sollecitazione.

- Migliora la finitura superficiale di entrambe le leghe Zamak, rendendole più adatte a scopi decorativi e funzionali.

- Colata a parete sottile:

- Consente di produrre componenti leggeri ma resistenti, particolarmente utili per Zamak 5 nelle applicazioni automobilistiche.

- Sistemi automatizzati:

- L'integrazione della robotica e dell'intelligenza artificiale per cicli di iniezione e raffreddamento precisi ha ridotto al minimo l'errore umano, migliorando la consistenza dei componenti realizzati in Zamak 3 e Zamak 5.

Tendenze di mercato: Crescente domanda di Zamak 3 e Zamak 5

La domanda di Lega Zamak 3 e Lega Zamak 5 è in aumento grazie alla loro versatilità e adattabilità nei vari settori. Di seguito sono riportate alcune tendenze emergenti che guidano questa domanda:

1.Aumento dell'uso di veicoli elettrici (EV):

- Zamak 5 viene utilizzato nei componenti dei veicoli elettrici grazie alle sue proprietà di leggerezza e resistenza, che contribuiscono all'efficienza energetica.

- I produttori di veicoli elettrici prediligono Zamak 3 per i componenti interni in cui precisione ed estetica sono fondamentali.

2.Espansione dell'industria dei dispositivi medici:

- La biocompatibilità e la stabilità dimensionale di Zamak 3 lo rendono adatto ai dispositivi medici non impiantabili.

- Zamak 5 è utilizzato per utensili e attrezzature durevoli e resistenti all'usura.

3. Adozione nell'elettronica di consumo:

- Con la miniaturizzazione dei dispositivi, entrambe le leghe Zamak stanno guadagnando terreno per la loro capacità di creare parti intricate e ad alta resistenza per smartphone, laptop e tecnologia indossabile.

Sfide e soluzioni nell'utilizzo delle leghe di zama

Sfide

Problemi di corrosione con lo Zamak 5:

La presenza di rame può provocare la corrosione galvanica a contatto con altri metalli.

Bassa resistenza al calore:

Entrambe le leghe di Zama non sono adatte ad applicazioni ad alta temperatura a causa dei loro punti di fusione.

Imperfezioni superficiali:

La porosità durante la colata può influire sull'aspetto finale e sull'integrità strutturale.

Soluzioni

Rivestimenti avanzati:

Tecniche come la cromatura o l'anodizzazione possono attenuare la corrosione e migliorare la resistenza al calore.

Tecniche di fusione ottimizzate:

La pressofusione sottovuoto riduce la porosità, garantendo pezzi di qualità superiore.

Combinazioni di materiali:

L'utilizzo di Zamak 5 per le parti strutturali e di Zamak 3 per i componenti decorativi a bassa sollecitazione ottimizza le prestazioni e i costi.

Uno sguardo sul futuro delle leghe Zamak

Il futuro di Zamak 3 e Zamak 5 è il loro continuo adattamento alle tecnologie e ai settori emergenti. Con i continui progressi, queste leghe sono destinate a rimanere materiali essenziali nella produzione moderna.

Prospettive future

- Formulazioni di leghe migliorate:

Sono in corso ricerche per migliorare la resistenza alla corrosione e la stabilità termica senza compromettere la resistenza.

- Integrazione con lo Smart Manufacturing:

I gemelli digitali e i sistemi di monitoraggio abilitati dall'IoT miglioreranno la precisione e l'efficienza dei processi di pressofusione.

- Iniziative di riciclaggio ampliate:

L'economia circolare guiderà gli sforzi per riciclare le leghe di Zama, riducendo i costi e l'impatto ambientale.

- Applicazioni più ampie nel settore aerospaziale:

Le leghe leggere di Zama, in particolare la Zama 5, sono in fase di studio per l'utilizzo in componenti aerospaziali non critici.

Conclusione

Pertanto, è possibile evidenziare che la scelta tra Zamak 3 e Zamak 5 dipende solo da alcune caratteristiche del progetto in questione. A questo proposito, Zamak 3 ha un'eccellente resistenza alla corrosione, un basso costo e buone caratteristiche di fusione ed è quindi utilizzato nei prodotti di consumo, nell'elettronica e nelle parti ornamentali. D'altra parte, lo Zamak 5 offre una maggiore forza, durezza e resistenza all'usura, ed è quindi ampiamente utilizzato nel settore automobilistico, nelle industrie e nell'industria della ferramenta.

Apprezzando le funzionalità di queste leghe e il modo in cui sono adatte a scopi funzionali, estetici ed economici, si può garantire il giusto utilizzo, le dimensioni e la durata dei componenti. Entrambe le leghe mantengono la loro utilità nell'ambiente produttivo odierno grazie alla loro estrema adattabilità.

CNM CASTING è una delle 10 migliori aziende di Cina pressofusione produttori in Cina che offrono personalizzato strumento di pressofusione e parti in zinco, alluminio, magnesio, rame e altre leghe metalliche, non solo pressofusione acquistare anche stampo ad iniezione di plastica, lavorazione CNC, servizi di finitura, imballaggio e servizi di assemblaggio al mondo, se avete un progetto la necessità di sostenere, benvenuto a farmi sapere.