Il ruolo della pressofusione di alluminio è un processo produttivo ampiamente utilizzato e altamente efficiente, in grado di produrre componenti complessi, ad alta resistenza e leggeri con una buona precisione dimensionale. È la produzione di massa di parti durevoli e precise e si basa sul principio di iniettando fuso alluminio in stampi ad alta pressione. In questi settori in cui le prestazioni o la longevità dipendono dalle proprietà del materiale, questa tecnica è utilizzata in un'ampia varietà. La lega di alluminio è un fattore chiave nella scelta del prodotto finale, che include forza, resistenza alla corrosione, proprietà termiche e lavorabilità. Le caratteristiche delle diverse leghe di alluminio sono diverse, alcune delle quali includono l'A380, l'equilibrio tra resistenza e colabilità; l'A383, la fluidità superiore per i pezzi complessi; e l'A360, l'elevata resistenza alla corrosione. Inoltre, gli elementi di rame, manganese, magnesio e silicio possono aumentare ulteriormente le proprietà meccaniche.

Oltre alla scelta della lega, i produttori possono rafforzare i componenti in pressofusione di alluminio attraverso trattamenti superficiali come l'anodizzazione, la placcatura o il rivestimento in polvere per ottenere una maggiore resistenza all'usura, protezione dalla corrosione e durezza. Inoltre, lo spessore uniforme delle pareti, gli angoli di sformo e le nervature di rinforzo consentono di ottenere componenti di alta qualità e privi di difetti a costi contenuti. Grazie alla scelta della lega di alluminio giusta, alle tecniche di rinforzo adeguate e al dimensionamento dei pezzi pressofusi in alluminio, i produttori di pezzi pressofusi in alluminio ad alte prestazioni possono essere adattati in modo specifico alle problematiche industriali richieste. In questa guida esploriamo i migliori materiali, le proprietà delle leghe e i metodi per il rafforzamento e la progettazione di componenti in alluminio pressofuso che ne miglioreranno la durata e l'efficienza.

Questo articolo illustra i materiali per la pressofusione di alluminio, le proprietà delle leghe utilizzate nei processi di pressofusione, i metodi di rinforzo e i trattamenti superficiali, nonché le considerazioni di progettazione per migliorare le prestazioni, la durata e l'efficienza operativa dei componenti pressofusi.

Che cos'è la pressofusione di alluminio?

La pressofusione di alluminio è il processo di iniezione di alluminio fuso ad alta pressione in uno stampo di acciaio (matrice) per produrre parti metalliche complesse e durevoli stampate con precisione. Le sue proprietà di leggerezza, forza, resistenza alla corrosione ed eccellente conducibilità termica lo rendono comunemente utilizzato nelle applicazioni automobilistiche, aerospaziali, elettroniche e industriali. La produzione ad alta velocità, la buona efficienza dei costi e la buona precisione dimensionale sono possibili in quanto si tratta di un processo.

Progettazione di parti in alluminio pressofuso 3 fattori da considerare

Per ottenere pezzi di pressofusione in alluminio di alta qualità, resistenti ed economici, è necessaria un'attenta progettazione. Una progettazione adeguata può aumentare l'efficienza produttiva, ridurre i difetti e aumentare le prestazioni complessive. Le parti in alluminio pressofuso hanno tre parametri, tra i quali i fattori chiave sono indicati di seguito.

1. Spessore e uniformità della parete

Perché è importante:

Il riempimento, il raffreddamento e la solidificazione dello stampo avvengono in modo corretto, con uno spessore costante delle pareti.

Le variazioni di spessore possono verificarsi improvvisamente e produrre deformazioni, ritiri e porosità nel pezzo finale.

Migliori pratiche

- Regolarizzare lo spessore delle pareti per evitare tensioni interne e cattiverie.

- Lo spessore tipico delle pareti, compreso tra 1,5 e 4,0 mm, dipende dalle dimensioni del pezzo e dall'applicazione.

- Passare da un cambiamento improvviso a una transizione graduale per eliminare i punti deboli.

Esempio

Come per le staffe dei motori automobilistici, lo spessore della parete deve essere costante per mantenere la resistenza e la stabilità termica di tutti i materiali.

2. Angoli di sformo e filetti

Perché è importante

Angoli di sformo semplici facilitano la rimozione del pezzo dallo stampo, impedendo l'incollaggio e i difetti superficiali. I filetti (bordi arrotondati) evitano la concentrazione di tensioni e sono più resistenti nello stampo.

Migliori pratiche

- Includere un angolo di sformo di almeno 1°-3° per un'espulsione agevole.

- Per aumentare la resistenza e la durata dello stampo, utilizzare dei filetti per gli angoli vivi.

- Evitare cavità profonde senza un adeguato tiraggio e rinforzo.

Esempio

Diversi tipi di involucri elettronici utilizzano bordi arrotondati, angoli di sformo, ecc. per garantire la producibilità e la resistenza.

3. Costole e rinforzi

Perché è importante

Con l'aggiunta di nervature il peso rimane leggero, ma la resistenza aumenta. Il rinforzo mantiene la forma e la resistenza anche sotto pressione.

Migliori pratiche

- Per aumentare la rigidità, aggiungere delle nervature invece di aumentare lo spessore della parete.

- Mantenere l'equilibrio con uno spessore della nervatura pari al 50-60% della parete adiacente.

- Assicuratevi che le nervature siano posizionate a una distanza uniforme l'una dall'altra, in modo da ridurre il rischio di formazione di tensioni all'interno della struttura delle nervature.

Esempio

Le nervature sono utilizzate per mantenere la resistenza alla leggerezza delle scatole di trasmissione per autoveicoli, riducendo al contempo la quantità di materiale necessario.

Gli attributi principali delle leghe per pressofusione di alluminio

Le proprietà materiali delle leghe di alluminio per pressofusione consistono in un'elevata resistenza, un peso ridotto e un'eccellente protezione dalla corrosione. Ogni lega di alluminio mantiene proprietà materiali distinte che ne determinano l'uso pratico.

La Tabella 1 mostra la pressofusione di alluminio, che include gli attributi essenziali del materiale.

| Proprietà | Descrizione | Impatto sulla pressofusione |

| Leggero | L'alluminio pesa solo un terzo dell'acciaio. | Riduce il peso complessivo dei componenti |

| Elevato rapporto resistenza/peso | Essendo leggero, offre una buona resistenza meccanica. | Le applicazioni sono utilizzate nell'industria automobilistica e aerospaziale. |

| Resistenza alla corrosione | Si forma naturalmente per formare uno strato di ossido come protezione | Ideale per applicazioni marine e all'aperto |

| Eccellente conduttività termica | Distribuisce il calore in modo efficiente | Sono utilizzati nei componenti dei motori e nell'elettronica. |

| Buona lavorabilità | Facilmente lavorabile e modellabile | Riduce i costi di produzione . |

I prodotti creati attraverso la pressofusione di alluminio dimostrano una maggiore resistenza rispetto a quelli realizzati con la colata in sabbia, perché il metodo di produzione prevede un raffreddamento rapido e una disposizione raffinata dei grani.

Leghe di alluminio comuni utilizzate indie-casting

Nelle operazioni di pressofusione vengono comunemente utilizzate diverse leghe di alluminio, ognuna delle quali fornisce alcune proprietà uniche, che in ultima analisi definiscono le prestazioni e la durata del prodotto. Le leghe di alluminio per colata più utilizzate sono:

1. Lega di alluminio A380

Proprietà: L'A380 è una delle leghe di alluminio per pressofusione più utilizzate grazie alla sua eccellente "forza, resistenza alla corrosione e conducibilità termica". Inoltre, ha una buona fluidità, che ne consente la colata in forme complesse.

Applicazioni: Questa lega è ampiamente utilizzata per i componenti automobilistici, gli alloggiamenti elettronici, le scatole del cambio e i supporti del motore.

2. Lega di alluminio A383

Proprietà A383: Simile all'A380, ma con una maggiore resistenza alle cricche a caldo e migliori proprietà di riempimento degli stampi. Questo offre vantaggi quando i componenti finali sono intricati e richiedono una grande precisione.

Applicazioni: Viene utilizzato in parti complesse e a parete sottile; in involucri elettronici dettagliati e componenti di elettrodomestici.

3. Lega di alluminio A360

Proprietà: L'A380 ha una migliore duttilità e una maggiore resistenza alla corrosione e tenuta alla pressione rispetto a questa lega. Tuttavia, è più difficile da fondere.

Applicazioni: Adatto per applicazioni ad alte prestazioni come i componenti aerospaziali e le attrezzature marine.

4. ADC12 Lega di alluminio

Proprietà: Ampiamente utilizzato in Giappone e in altri mercati asiatici, presenta buone caratteristiche di fusione, buona stabilità termica ed elevata resistenza. Offre inoltre una buona lavorabilità.

Applicazioni: Utilizzato in componenti di motori automobilistici, parti di biciclette e utensili elettrici.

5. Lega di alluminio AlSi10Mg

Proprietà: Un'elevata resistenza e una buona combinazione di proprietà meccaniche, buone proprietà termiche e di usura. Viene spesso utilizzato nelle applicazioni di stampa 3D e pressofusione.

Applicazioni: Comune nei settori aerospaziale, automobilistico e industriale ad alte prestazioni.

Proprietà delle leghe che influenzano il risultato di uscita

La scelta della lega di alluminio è un fattore importante che influisce sulla qualità, sulle prestazioni e sull'efficienza del prodotto finale di pressofusione. Ogni lega presenta caratteristiche fisiche, meccaniche e chimiche uniche che influiscono direttamente sulla precisione della colata, sulla durata e sulla resa del processo. La conoscenza di queste proprietà consente ai produttori di scegliere il materiale migliore per le loro esigenze.

Aumentare la resistenza delle parti in alluminio pressofuso

Il livello naturale di forza di pressofusione di alluminio esistono. Tuttavia, la loro resistenza e le loro proprietà meccaniche possono essere migliorate con elementi di lega e trattamenti superficiali. Il metodo giusto viene scelto per migliorare la durezza, la resistenza alla corrosione e le prestazioni in generale.

1. Elementi di lega per migliorare la resistenza

Per migliorare la forza, la resistenza alla corrosione e la lavorabilità, nella procedura di pressofusione vengono aggiunti alcuni elementi di lega specifici. Gli elementi comunemente utilizzati e il loro effetto sono riportati nella tabella seguente.

Tabella 1: Elementi di lega per l'aumento della resistenza

| Elemento di lega | Effetto sulla forza | Applicazioni comuni |

| Rame + Silicio | Aumenta la forza | Componenti per aeromobili |

| Manganese | Migliora la forza, la resistenza alla ruggine e la lavorabilità | Lattine di alluminio |

| Magnesio | Navi, veicoli | Migliora la resistenza alla ruggine e la facilità di lavorazione |

| Magnesio + Silicio | Aumenta la forza e la resistenza alla corrosione | Ante architettoniche |

2. Trattamenti superficiali per una maggiore resistenza

Inoltre, aumentano la durezza, l'usura e la resistenza alla corrosione. Di seguito sono descritti i trattamenti più efficaci:

Tabella 2 Benefici e trattamenti superficiali

| Trattamento della superficie | Effetto | Applicazioni comuni |

| Zincatura | Aumenta notevolmente la resistenza della superficie | Aerei, veicoli ferroviari |

| Nichel/Cromo | Migliora la durezza e la resistenza all'usura | Automotive, parti industriali |

| Anodizzazione | L'anodizzazione forma uno strato di ossido per la protezione e la resistenza alla corrosione. | Componenti marini e automobilistici |

| Rivestimento in polvere | Il rivestimento in polvere migliora la resistenza agli urti e la durata nel tempo | Parti esterne e ad alta esposizione |

Di seguito sono elencate le principali proprietà della lega nella pressofusione di alluminio che influenzano i risultati di produzione.

1. Forza e durezza

Impatto: Oltre a una maggiore resistenza e durezza, aumenta la capacità del prodotto di resistere alla deformazione, all'usura e agli urti.

Esempio: La lega A380 è nota per la sua altissima resistenza e dovrebbe essere presa in considerazione per le parti automobilistiche e strutturali.

Considerazione: Le leghe più dure sono difficili da lavorare e da rifinire.

2. Fluidità e colabilità

Risultato: Le leghe con una buona fluidità possono essere facilmente retraibili in stampi complessi, riducendo al minimo i difetti come la porosità e il ritiro.

Per esempio: La lega A383 ha una migliore fluidità rispetto all'A380 ed è adatta per componenti a parete sottile.

Considerando: Vale la pena di considerare i riempimenti completi e i difetti superficiali dovuti a scarsa fluidità.

3. Resistenza alla corrosione

Impatto: La durata del prodotto è prolungata dall'uso di leghe resistenti alla corrosione in applicazioni esterne e marine.

Ad esempio: Le leghe A360 e AlSi10Mg dimostrano un'ottima resistenza alla corrosione e sono quindi ottime candidate per l'uso in ambienti marini e aerospaziali.

Considerazioni: Può essere necessario aggiungere ulteriori rivestimenti o trattamenti alle leghe meno resistenti alla corrosione.

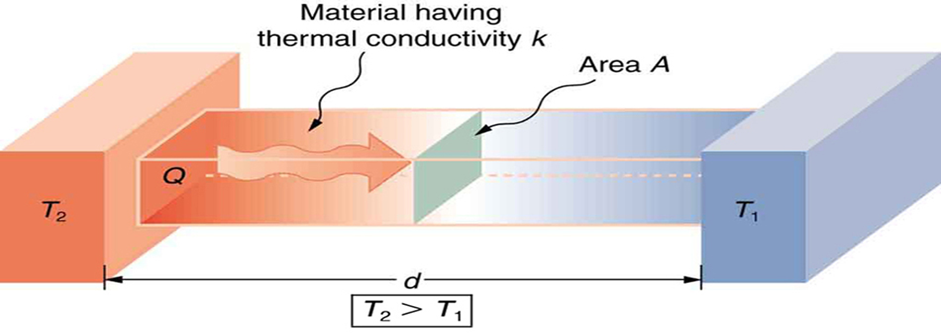

4. Conducibilità termica ed elettrica

Dissipazione del calore: I miglioramenti nella dissipazione del calore si traducono in un'elevata conduttività, una risorsa necessaria per i componenti elettronici e del motore.

Per esempio: La lega AlSi10Mg ha eccellenti proprietà termiche e può essere utilizzata per i dissipatori di calore e nelle parti del motore.

Conduttività termica: L'elevata conducibilità termica può essere compensata da una minore resistenza e richiede un rinforzo.

5. Duttilità e tenacità

Caratteristiche: I componenti realizzati con un materiale più duttile sarebbero in grado di sostenere la flessione e la deformazione senza incrinarsi.

Esempio: La lega A380 non è duttile come la lega A360 ed è quindi adatta ad essere utilizzata anche in applicazioni resistenti agli urti.

Durezza e resistenza all'usura: Diventano tanto più bassi quanto più le leghe sono considerate duttili.

6. Lavorabilità e finitura

Impatto: Le leghe più facili da lavorare aumentano la produttività, riducono i costi di produzione e migliorano la qualità della finitura rispetto a quella ottenibile con la rettifica.

Esempio: La lega ADC12 è uno dei materiali più utilizzati per i componenti di precisione grazie alla sua buona lavorabilità.

Considerazioni sulla lavorazione: Per alcune leghe, può essere necessario lucidare la superficie, così com'è, o, ad esempio, rivestirla, per renderla liscia.

7. Resistenza al ritiro e alla porosità

Leghe: Quanto più basso è il ritiro prodotto dalla lega, tanto più precise sono le dimensioni del pezzo e minori sono i difetti.

L'A380 ha un restringimento inferiore: rispetto alla lega A383 e anche se l'A380 ha un ritiro maggiore rispetto al ferro, è migliore per le applicazioni con tolleranze strette rispetto al ferro, che ha il ritiro più basso di tutte e tre le leghe.

Vantaggi: La generazione di porosità elevata può ridurre la densità media effettiva e può aumentare la resistenza alla compressione grazie all'effetto di rinforzo che ne deriva.

Fattori da considerare quando si sceglie un materiale per la pressofusione di alluminio

La scelta della lega di alluminio più adatta alla pressofusione per ottenere le massime prestazioni a costi minimi deve tenere conto di diversi aspetti:

- Forza e durata: A seconda dell'applicazione, queste leghe offrono una maggiore resistenza alla trazione e agli urti.

- Resistenza alla corrosione: Le leghe con una buona resistenza alla corrosione sono adatte all'uso esterno o marino.

- Conducibilità termica ed elettrica: Altri possono essere la scelta più adatta in ambienti ad alta temperatura, come i dissipatori di calore o gli involucri elettrici.

- Facilità di lavorazione: (lavorabilità) si riferisce al processo successivo alla colata, che comprende la foratura, la fresatura e la finitura.

- Costo e disponibilità: Alcune leghe possono essere più costose e meno disponibili di altre e ciò influisce sui costi di produzione totali.

Applicazioni dei materiali per la pressofusione di alluminio

Il motivo per cui i materiali per la pressofusione dell'alluminio sono ampiamente utilizzati in molti settori industriali è che, oltre a essere leggeri e ad avere un'elevata resistenza e proprietà anticorrosione, presentano anche un'eccellente conducibilità termica ed elettrica. Grazie a queste qualità, l'alluminio è un materiale eccellente per la produzione di pezzi complessi ad alte prestazioni con la necessaria durata e precisione. Di seguito sono elencati alcuni dei principali settori industriali che utilizzano materiali per la pressofusione di alluminio:

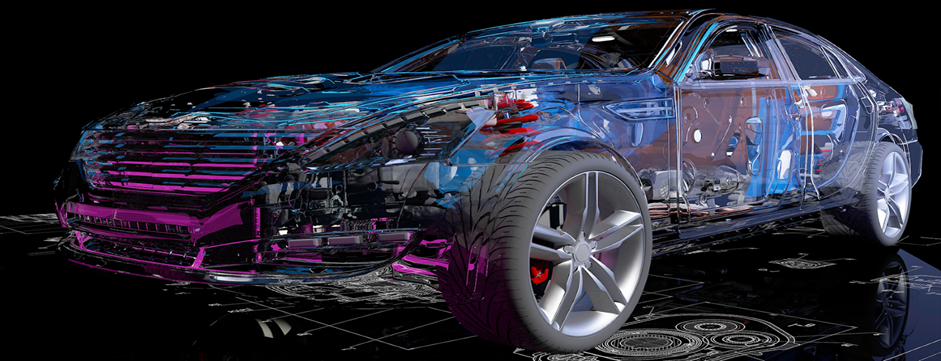

Industria automobilistica

Nell'industria automobilistica, la pressofusione di alluminio è uno dei componenti più importanti, dove la riduzione del peso del veicolo è fondamentale per aumentare l'efficienza dei consumi, ridurre le emissioni e migliorare le prestazioni. L'alluminio è un materiale che i produttori preferiscono utilizzare in quanto è in grado di produrre componenti resistenti ma leggeri. Alcune applicazioni comuni includono:

- Componenti del motore (testate, blocchi motore, pistoni e coppe dell'olio).

- Trasmissioni e alloggiamenti degli ingranaggi che trasmettono la potenza in modo fluido.

- Componenti strutturali come parti del telaio, componenti delle sospensioni e staffe.

- Per ottenere un'efficienza ottimale degli alloggiamenti delle batterie dei veicoli elettrici (EV) sono necessarie elevate proprietà di conducibilità termica e leggerezza.

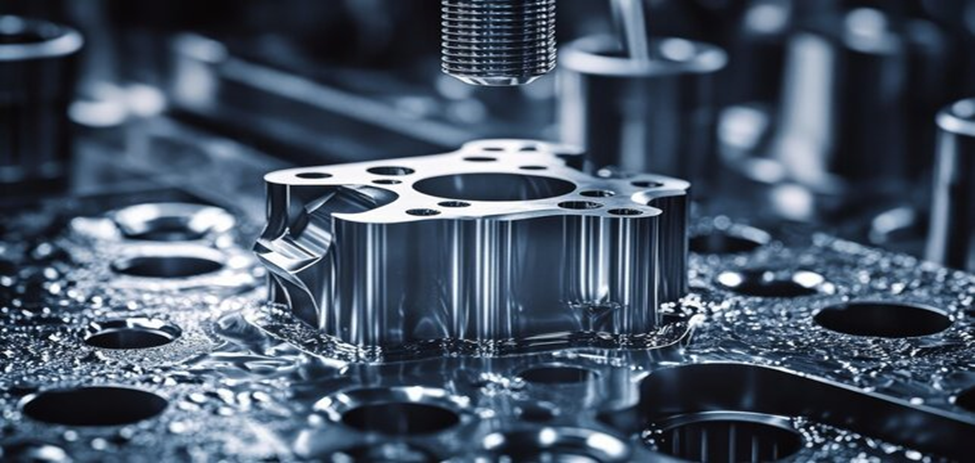

Apparecchiature industriali

È importante sapere che i materiali di pressofusione dell'alluminio sono utilizzati per applicazioni industriali pesanti, in cui la resistenza e la durata sono di estrema importanza. Questi materiali hanno una grande resistenza all'usura e possono sopportare condizioni operative difficili:

- Utilizzato nelle parti di macchinari per la produzione e l'automazione.

- Trasferimento fluido e funzionamento efficiente degli alloggiamenti della pompa e del compressore.

- Utensili e attrezzature per impieghi gravosi che necessitano di prestazioni durature con poca manutenzione.

- Componenti di sistemi idraulici e pneumatici per un funzionamento potente e affidabile in ambienti industriali.

Industria elettronica ed elettrica

I materiali per la pressofusione di alluminio presentano eccellenti caratteristiche di dissipazione del calore, conducibilità elettrica e resistenza alla corrosione, che li rendono un materiale molto utile per l'industria elettronica. Le applicazioni più comuni includono:

- Dissipatori di calore che dissipano efficacemente il calore di computer, luci LED e convertitori di potenza.

- Proteggono componenti sensibili come involucri e custodie elettroniche.

- I connettori e le staffe sono utilizzati nell'elettronica di consumo, negli alimentatori e nei dispositivi di comunicazione.

- Resistenza senza aumentare il peso dell'involucro di smartphone e laptop.

Aerospaziale e difesa

Nell'industria aerospaziale e della difesa, un materiale leggero ma resistente svolge un ruolo fondamentale nell'aumentare l'efficienza del carburante, la capacità di carico e le prestazioni complessive. La pressofusione di alluminio offre un'elevata precisione e integrità strutturale per i seguenti aspetti.

- Sono utilizzati per i componenti dei motori e delle turbine degli aerei che devono resistere al calore e alla corrosione.

- Riduzione del peso totale delle parti strutturali della cellula senza sacrificare la durata.

- Alloggiamenti del sistema di navigazione e controllo, che garantiscono l'affidabilità in condizioni estreme.

- Per l'impiego in apparecchiature di livello militare, in quanto richiede la forza e la precisione necessarie per ottenere le prestazioni e la sicurezza richieste.

Beni di consumo ed elettrodomestici

Anche l'industria degli elettrodomestici e dei beni di consumo utilizza ampiamente la pressofusione di alluminio grazie alla sua leggerezza, al suo fascino estetico e alla sua resistenza alla corrosione. Alcuni usi comuni includono:

- La resistenza termica è elevata e viene utilizzata per le parti di frigoriferi e forni.

- Componenti durevoli e anticorrosivi della lavatrice.

- Cornici per mobili robuste ed eleganti e ferramenta decorativa.

- Come ad esempio i trapani e le seghe, dove la costruzione leggera può essere utilizzata per migliorare l'usabilità.

Perché la pressofusione di alluminio?

- La sua popolarità in diversi settori industriali per la pressofusione di alluminio è dovuta a:

- Leggero e robusto - Necessità di ridurre il consumo di carburante e di avanzare nella portata.

- Resistenza alla corrosione - Assicura la durata in ambienti difficili.

- Conducibilità termica ed elettrica - Ideale per applicazioni elettroniche e di potenza.

- Efficienza dei costi nella produzione di massa - Riduce gli scarti di materiale e i costi di post-lavorazione.

- Si possono formare forme complesse - È possibile ottenere un elevato grado di complessità progettuale.

La pressofusione di alluminio continuerà a essere una tecnologia chiave per tale innovazione, poiché le industrie continuano a richiedere materiali più leggeri, più resistenti e più efficienti. Le ragioni principali dell'aumento della pressofusione di alluminio sono due: la possibilità di sviluppo delle leghe, l'automazione e la sostenibilità, e la crescita.

Conclusione

Al giorno d'oggi, la pressofusione di alluminio è ancora una parte fondamentale della produzione, grazie alle soluzioni leggere, resistenti e convenienti che offre a diversi settori industriali. La scelta delle leghe di alluminio, come A380, A383, A360, ADC12 e AlSi10Mg, è particolarmente significativa per la loro forza, resistenza alla corrosione e prestazioni termiche. Ogni lega è unica, con alcuni vantaggi che saranno utilizzati in applicazioni automobilistiche, aerospaziali, industriali e di consumo. La scelta della lega non è del tutto sufficiente per migliorare le proprietà meccaniche dei pezzi in pressofusione di alluminio; per migliorare le proprietà meccaniche si possono invece utilizzare elementi di lega e trattamenti superficiali. Le tecniche di zincatura, anodizzazione e verniciatura a polvere aumentano la resistenza all'usura e la durata. Inoltre, i pezzi progettati con cura devono avere uno spessore uniforme delle pareti, angoli di sformo corretti e nervature di rinforzo, per ridurre i difetti e facilitare una produzione efficiente. La giusta combinazione di materiali, trattamenti e approcci progettuali per l'utilizzo di parti in pressofusione di alluminio garantisce ai produttori la produzione di parti di alta qualità che soddisfano i requisiti di alte prestazioni. La pressofusione di alluminio continuerà a essere una forma affidabile e versatile di processo produttivo per i componenti dei motori automobilistici, le strutture aerospaziali o l'elettronica di precisione e le applicazioni di cui sopra.

Domande frequenti (FAQ)

1. Qual è la lega di alluminio più adatta per la pressofusione?

L'alluminio A380 è una delle leghe di alluminio più comunemente utilizzate nella pressofusione, grazie al suo buon equilibrio tra forza, resistenza alla corrosione e colabilità. È molto utilizzato nelle applicazioni automobilistiche e industriali.

2. Quali sono i modi per aumentare la resistenza dei pezzi in pressofusione di alluminio?

La resistenza dei componenti in alluminio pressofuso può essere migliorata attraverso elementi di lega come rame, magnesio e silicio o attraverso trattamenti superficiali come l'anodizzazione, la placcatura o la verniciatura a polvere.

3. Quali sono le ragioni principali per cui si fondono parti di componenti di stampi in alluminio?

Componenti leggeri e robusti, eccellente conducibilità termica ed elettrica, resistenza alla corrosione, capacità di produrre forme complesse con una precisione molto elevata possono essere prodotti con la pressofusione di alluminio.

4. Quali industrie utilizzano normalmente materiali per la pressofusione di alluminio?

A seconda dei requisiti di stampaggio, la pressofusione di alluminio viene utilizzata per la fabbricazione di tutti i tipi di parti di motore, scatole di trasmissione, componenti strutturali, dissipatori di calore, involucri, pompe, compressori, macchinari automobilistici, aerospaziali, elettronici e industriali.

5. Quale metodo di colata è migliore della pressofusione di alluminio rispetto ad altri metodi di colata?

Grazie al riempimento dello stampo ad alta pressione e al processo di raffreddamento rapido, la pressofusione di alluminio offre una maggiore precisione e una produzione più rapida rispetto alla colata in sabbia e alla microfusione, con parti più resistenti.