Poiché il mondo della produzione moderna è circondato da utensili pressofusi, non c'è da stupirsi che questi ultimi siano diventati una fase critica nella produzione di componenti metallici precisi e affidabili. Che si tratti di componenti automobilistici o di elettronica di consumo, l'obiettivo è che i prodotti abbiano i più alti standard qualitativi in termini di durata, funzionalità e aspetto. Questa guida completa su tutti gli aspetti della pressofusione, dai tipi di utensili ai vantaggi e agli svantaggi, fino alle applicazioni, vi sarà estremamente utile se vi occupate di produzione.

Sebbene il costo della produzione di pezzi con utensili pressofusi sia inizialmente più elevato, d'altra parte offre un minore spreco di materiale, tempi di ciclo di produzione più rapidi e la possibilità di realizzare progetti complessi con pochissima post-elaborazione, se non addirittura nessuna. Non solo i progressi nei sistemi di raffreddamento e le parti sostitutive più efficienti, come gli inserti di ricambio, i rivestimenti superficiali e simili, hanno aumentato l'efficienza e la durata, ma anche le griglie meno usurate e un migliore spurgo dell'impianto elettrico.

Che cos'è la pressofusione?

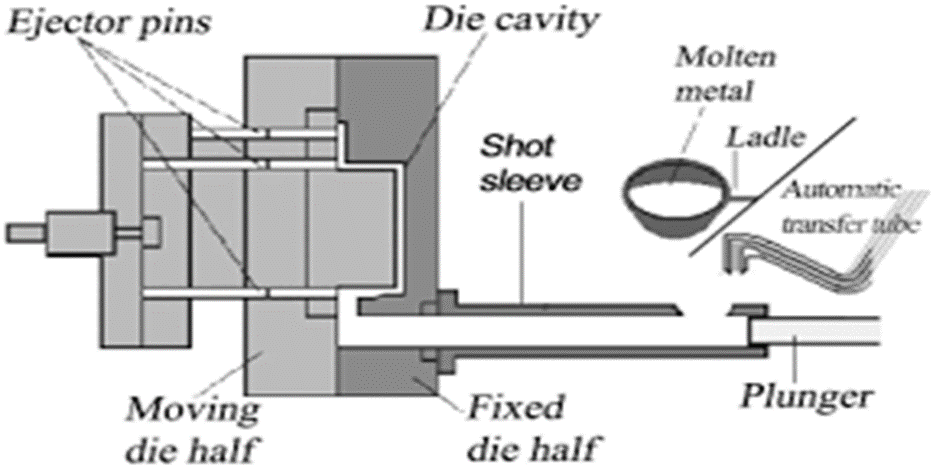

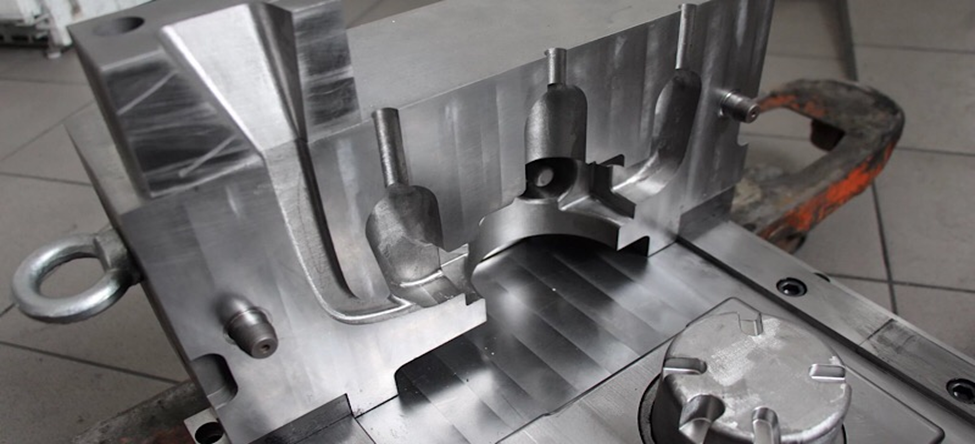

Per stampi per pressofusione si intendono gli strumenti e i processi per la realizzazione di stampi per pressofusione. Questi stampi modellano il metallo fuso in componenti complessi e precisi ad alta pressione. La progettazione di attrezzature avanzate per la pressofusione richiede materiali e pratiche di progettazione meticolose, oltre a competenze ingegneristiche avanzate per facilitare la produzione di pezzi privi di difetti.

In primo luogo, il metallo (solitamente alluminio, zinco o magnesio) viene fuso e fatto passare ad alta pressione nello stampo. La qualità del prodotto finale dipende dalla precisione degli stampi, ed è per questo che gli stampi per pressofusione sono fondamentali per la produzione industriale.

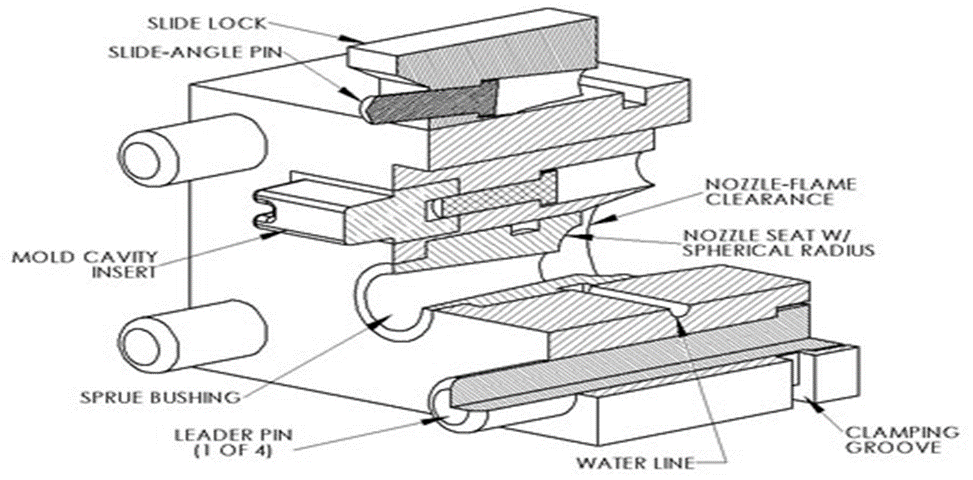

Componenti delle attrezzature per la pressofusione

Il processo di pressofusione è un processo produttivo di precisione che si basa su una serie di strumenti necessari per produrre parti metalliche di alta qualità. La combinazione di questi strumenti è tale da garantire precisione, durata ed efficienza. Di seguito sono elencati gli strumenti più comuni utilizzati nella pressofusione.

1. Stampi

L'utensile più critico del processo è lo stampo, chiamato anche "matrice". È composto da due metà:

- Lo stampo di copertura rimane fermo e allineato al sistema di iniezione.

- Se si tratta di uno stampo di espulsione, si muove per rilasciare la colata solidificata. Gli stampi sono realizzati in acciaio temprato per resistere a pressioni estreme e temperature elevate. Gli stampi sono in grado di stabilire le dimensioni della costruzione, la complessità del prodotto finale e la sua precisione.

2. Inserti per cavità

La forma interna dello stampo è formata da inserti a cavità per creare gli elementi più complessi. Gli inserti sono sostituibili e consentono di cambiare lo stampo per componenti diversi senza dover fabbricare un nuovo utensile.

3. Pin del nucleo

Per realizzare fori interni, scanalature o rientranze complesse, si crea un elemento interno con un perno d'anima. Per ottenere un prodotto finito o un prodotto della migliore qualità possibile, sono necessari.

4. Perni di espulsione

La colata completata viene rimossa dalla cavità dello stampo senza danneggiarla grazie ai perni di espulsione. Questi perni sono utilizzati per il sistema di espulsione, che consente una rimozione agevole e regolare dei pezzi.

5. Canali di raffreddamento

Lo stampo è dotato di canali di raffreddamento che consentono di regolare la temperatura durante la colata. Il raffreddamento uniforme evita difetti come deformazioni, crepe o ritiri e garantisce una qualità costante.

6. Sfiati e pozzi di troppopieno

L'aria intrappolata viene rilasciata dalle prese d'aria quando il metallo fuso viene iniettato nello stampo, mentre i pozzetti di trabocco vengono utilizzati per raccogliere il materiale in eccesso. Il prodotto finale è privo di vuoti o sacche d'aria, ed entrambi gli strumenti lo consentono.

7. Stampi di rifinitura

Le matrici di rifilatura sono strumenti specializzati per rimuovere il materiale in eccesso, cioè le scaglie, dalle fusioni. I bordi puliti e le dimensioni precise del prodotto finale sono assicurati perché lo promettono.

8. Sistemi di lubrificazione

Lo stampo viene lubrificato con alcuni lubrificanti acquosi per minimizzare l'usura, ridurre l'attrito e facilitare la rimozione del pezzo. La lubrificazione, nella sua forma corretta, migliora la durata dello stampo, previene la chiusura dello stesso e assicura operazioni di colata senza intoppi.

9. Maniche a pallini

Le guide del sistema di iniezione sono i manicotti che guidano il metallo fuso verso la cavità dello stampo. Il modo in cui sono stati progettati per gestire il calore e la pressione estremi significa che funzionano in modo da rendere omogeneo il flusso del metallo.

10. Spruzzatori

Gli agenti distaccanti vengono spalmati nello stampo mediante spruzzatori per evitare che il metallo fuso si attacchi allo stampo e facilitare la rimozione dei pezzi.

In parole povere, questi strumenti lavorano insieme per fornire pezzi consistenti, di alta qualità e senza difetti - indispensabili per industrie come quella automobilistica, aerospaziale, elettronica, ecc.

Tipi di stampi per pressofusione

Per quanto riguarda le attrezzature per la pressofusione, non esiste una taglia unica. A seconda dei requisiti di produzione, vengono progettati diversi tipi di utensili.

Utensili a cavità singola: Questo tipo di utensile produce un pezzo per ciclo. È un sistema adatto alla produzione di bassi volumi o alla prototipazione.

Utensili multi-cavità: L'utensileria multi-cavità consente la produzione simultanea di più pezzi identici, migliorando l'efficienza produttiva. È molto utilizzata per la produzione di grandi volumi.

Utensili di famiglia: L'intero metodo di attrezzaggio è innovativo e produce molti pezzi diversi in un unico ciclo. È particolarmente indicato per l'assemblaggio di componenti che devono essere prodotti insieme.

Unità di stampaggio: Gli stampi modulari possono sostituire tipi di inserti o parti degli stampi senza dover ridisegnare l'intero stampo. In questo modo si riducono i costi e i tempi di fermo macchina.

Trim Dies: Vengono utilizzati per eliminare il materiale in eccesso (flash) dal pezzo finito, assicurando che il pezzo finito soddisfi le specifiche esatte.

Vantaggi della pressofusione

Al giorno d'oggi, l'utensileria pressofusa è indispensabile per i suoi numerosi vantaggi:

Precisione e accuratezza: L'elevata precisione dimensionale si ottiene naturalmente con la pressofusione, la produzione di pezzi con tolleranze relativamente strette e progetti intricati.

Durata: Questi utensili sono realizzati in acciaio duro e sono in grado di resistere ai rigori della fusione ad alta pressione e dell'uso intensivo.

Efficienza: Il processo offre un modo rapido ed economico per produrre pezzi identici senza scarti e quindi è conveniente per la produzione su larga scala.

Flessibilità di progettazione: Con gli stampi per pressofusione si possono ottenere forme complesse, pareti sottili e dettagli intricati che non sono possibili con altri metodi di produzione.

Risparmio di materiale: L'attrezzaggio è impareggiabile e consente di ridurre al minimo gli scarti e gli sfridi, rendendo il processo di produzione più sostenibile.

Finitura della superficie: Nella maggior parte dei casi, i pezzi pressofusi hanno superfici relativamente lisce che richiedono poca o nessuna post-elaborazione e consentono di risparmiare tempo.

Sfide nella lavorazione degli stampi per pressofusione

Le sfide della pressofusione sono molte, anche se la pressofusione presenta dei vantaggi:

1. Costi iniziali elevati

La fabbricazione e la progettazione degli stampi possono essere costose (anche se ciò può dipendere dalla scala) e sono necessari ingenti investimenti di capitale per gli stampi dei piccoli produttori.

2. Requisiti di manutenzione

La manutenzione per gli utensili e per preservare la qualità del prodotto è richiesta regolarmente. La mancata manutenzione comporta difetti e ritardi nella produzione.

3. Limitazioni della progettazione

Il design d'emergenza è importante, persino critico, in alcuni casi. I progetti estremamente intricati possono inoltre richiedere tecniche avanzate o processi in più fasi, che aumentano la complessità dei costi di produzione.

4. Fatica termica

Le alte temperature ripetute possono logorare lo stampo e lo stampo usurato svilupperà crepe o si deformerà nel tempo.

Fattori da considerare nella progettazione di stampi per pressofusione

Quanto segue è specifico per la pianificazione dettagliata e la considerazione dei fattori coinvolti nella creazione di utensili per la pressofusione efficienti e affidabili.

1. Selezione del materiale

La progettazione degli utensili si basa sulla scelta del metallo. I più utilizzati sono l'alluminio, lo zinco e il magnesio, con caratteristiche di leggerezza, robustezza e resistenza alla corrosione.

2. Gestione termica

D'altra parte, sono necessari sistemi di raffreddamento adeguati per evitare il surriscaldamento che potrebbe portare a difetti nella colata.

3. Longevità dello strumento

La scelta di materiali di migliore qualità per la creazione dello stampo ne allunga la vita e riduce la frequenza di sostituzione.

4. Efficienza dei costi

I costi iniziali di attrezzaggio sono elevati, ma sono molto bassi su base unitaria per le produzioni di grandi volumi.

5. Complessità del prodotto

Più complesso è il progetto del pezzo, più complessa è l'attrezzatura. Un secondo impatto può essere quello sui tempi di consegna e sui costi.

Applicazioni delle attrezzature per la pressofusione

Tuttavia, la pressofusione è una pratica fondamentale per la produzione di parti metalliche complesse e di alta qualità in molti settori industriali. È indispensabile per un'ampia varietà di applicazioni grazie alla sua capacità di produrre pezzi durevoli, leggeri e precisi. Alcuni dei principali settori industriali che fanno largo uso di stampi pressofusi sono i seguenti:

1. Automobilistico

Nel settore automobilistico, le attrezzature per la pressofusione sono molto importanti. Vengono utilizzati componenti pressofusi come blocchi motore, scatole di trasmissione, staffe, componenti dello sterzo, ecc. che devono essere fusi secondo standard molto severi di precisione, tenacità e resistenza. Naturalmente, il processo è utile anche per produrre componenti leggeri, importanti per aumentare l'efficienza del carburante nei veicoli moderni.

2. Elettronica di consumo

Nella produzione elettronica, la pressofusione è ampiamente utilizzata per produrre i telai degli smartphone, gli involucri dei computer portatili, i connettori e i dissipatori di calore. La capacità del processo di realizzare progetti intricati e di rendere i pezzi leggeri e resistenti è un vantaggio anche per questi componenti.

3. Aerospaziale

Le applicazioni per le attrezzature di pressofusione esistono nel settore aerospaziale, dove i componenti, come alloggiamenti, staffe e parti strutturali, sono utilizzati per realizzare componenti leggeri ma robusti. Per questa industria moderna, questi componenti devono soddisfare requisiti di prestazioni e sicurezza molto severi, ed è qui che la pressofusione offre ciò di cui ha bisogno.

4. Attrezzature industriali

Fornitura di pompe, ingranaggi, valvole e alloggiamenti pressofusi per parti di macchine industriali. La pressofusione garantisce che tali componenti soddisfino i più severi standard operativi.

5. Dispositivi medici

Nel settore medicale le pressofusioni sono molto importanti per la realizzazione di parti affidabili e precise per dispositivi quali dispositivi di imaging, strumenti diagnostici e strumenti chirurgici. È di estrema importanza che questi dispositivi possano essere prodotti con tolleranze strette, perché sono così importanti per la sicurezza e l'efficacia del pezzo stesso.

6. Energia rinnovabile

Con l'espansione delle energie rinnovabili, la pressofusione diventa un metodo per creare componenti per turbine eoliche, supporti per pannelli solari o veicoli elettrici per ottenere durata ed efficienza.

Le attrezzature per la pressofusione supportano l'innovazione e la produzione in diversi settori, come dimostrano queste applicazioni.

Innovazioni negli utensili per la pressofusione

I progressi tecnologici stanno trasformando l'utensileria per la pressofusione: il processo sta diventando sempre più possibile, efficiente e preciso. Ciò ha trasformato il settore riducendo gli scarti, migliorando la qualità e prolungando la durata di vita degli utensili. DI SEGUITO SONO RIPORTATI ALCUNI DEI PROGRESSI PIÙ SIGNIFICATIVI:

Fabbricazione additiva: L'utensileria per pressofusione ha molto da fare grazie alla produzione additiva, o stampa 3D. Le directory vengono utilizzate per costruire utensili prototipo che i produttori utilizzano per testare e perfezionare i progetti in modo rapido e a basso costo. Questo accelera il ciclo di sviluppo e riduce il rischio di errori che si verificano nella grande produzione. La stampa 3D consente inoltre di fabbricare geometrie complesse che non possono essere realizzate con le tecniche di produzione tradizionali.

Rivestimenti avanzati: Pressofuso Gli stampi vengono sottoposti a rivestimenti superficiali, come la deposizione fisica da vapore (PVD) e la nitrurazione, a causa della necessità di migliorare la resistenza all'usura, la stabilità termica e la durezza superficiale dei prodotti pressofusi. L'aggiunta di questi rivestimenti aiuta a proteggere gli stampi dalle condizioni difficili della colata ad alta pressione, prolungando così la vita di ogni stampo e riducendo i costi di manutenzione. I rivestimenti migliorano anche la qualità del prodotto finale, riducendo l'attrito e impedendo al metallo fuso di aderire allo stampo.

Software di simulazione: Gli ingegneri utilizzano strumenti di simulazione avanzati per progettare in modo ottimale gli stampi prima che inizi la produzione. Il risultato è che questi strumenti simulano il flusso del metallo fuso, le velocità di raffreddamento e i possibili difetti, in modo che i produttori possano individuare e risolvere i difetti prima che si verifichino durante la fase di progettazione. Il risultato è questo: Si riducono i tentativi e gli errori, si accorciano i tempi di consegna e il successo nella produzione è, di fatto, maggiore.

Sistemi automatizzati: Il processo di pressofusione sta subendo un cambiamento dovuto all'automazione e al miglioramento dell'efficienza e della coerenza. Per l'iniezione del metallo fuso, la manipolazione dei pezzi e l'ispezione dei componenti finiti, vengono utilizzati sistemi robotizzati. I sistemi automatizzati eliminano l'errore umano, garantiscono una maggiore velocità di produzione e producono tutti i lotti con una qualità uniforme.

Monitoraggio intelligente e integrazione IoT: L'integrazione della tecnologia Internet of Things (IoT) consentirà il monitoraggio in tempo reale degli utensili pressofusi. I sensori di temperatura, pressione e usura incorporati negli utensili alimentano i dati per la manutenzione predittiva e aumentano l'efficienza complessiva della manutenzione.

Essi aiutano l'industria della pressofusione a diventare sempre più precisa, sostenibile e flessibile, un settore che non può essere ignorato a lungo.

Tendenze future nell'attrezzaggio della pressofusione

L'utensileria per la pressofusione sta cambiando per soddisfare le richieste di nuovi prodotti più leggeri, più resistenti e più sostenibili, a causa della maggiore competitività delle industrie. Alcune tendenze future includono:

1. Focus sulla sostenibilità

L'adozione di pratiche eco-compatibili è incoraggiata attraverso gli sforzi per ridurre i rifiuti e il consumo di energia nella pressofusione.

2. Materiali leggeri

Il magnesio e altre leghe leggere sono sempre più utilizzati nell'industria automobilistica e aerospaziale.

3. Tecnologia Digital Twin

Il monitoraggio in tempo reale e la manutenzione predittiva possono essere ottenuti grazie ai gemelli digitali dei sistemi di utensili, con un ulteriore aumento dell'efficienza dei sistemi di utensili e una riduzione dei tempi di fermo.

Conclusione

Nel moderno ambiente di produzione, utensili pressofusi è un elemento indispensabile per la produzione di pezzi metallici di alta qualità con precisione e coerenza. Si tratta di una catena molto complessa che utilizza stampi, inserti in cavità, perni d'anima e sistemi di espulsione che si combinano per produrre pezzi con tolleranze molto strette e geometrie complesse. È ampiamente utilizzata nell'industria automobilistica, aerospaziale ed elettronica perché consente di produrre componenti durevoli e leggeri. Utensili pressofusi di alta qualità, realizzati con il già citato materiale in acciaio temprato, consentono di ottenere buone prestazioni di lunga durata a temperature e pressioni estreme. Gli utensili con inserti sostituibili, i sistemi di raffreddamento avanzati, i rivestimenti PVD e le innovazioni che hanno portato a quanto sopra descritto hanno migliorato l'efficienza degli utensili, riducendo al minimo gli scarti e aumentandone la durata. Sebbene richieda un grande investimento iniziale nell'utensileria, consente cicli di produzione più rapidi, meno difetti e costi di produzione più bassi in volumi elevati.

Sebbene le attrezzature per la pressofusione non siano adatte ai deboli di cuore, sono ancora parte integrante della produzione di precisione, con manutenzione e costi elevati associati. Grazie alla crescente presenza della tecnologia, i prototipi stampati in 3D e i sistemi di gemellaggio digitale renderanno sicuramente il processo ancora più efficiente e flessibile. In poche parole, l'utensileria per pressofusione è fondamentale per costruire componenti durevoli ed elaborati per mantenere le industrie al passo con gli attuali requisiti di produzione con precisione e velocità.

Domande frequenti: Informazioni sugli utensili per la pressofusione

1. Che cos'è la pressofusione?

Il processo di pressofusione comprende strumenti specializzati chiamati stampi, lo stampo (matrice) e vari inserti di cavità, perni d'anima e sistemi di espulsione per modellare il metallo fuso nei componenti desiderati; gli utensili per la pressofusione sono indicati come questi strumenti specializzati. Sono una parte fondamentale per ottenere risultati di alta qualità e costanti nella produzione.

2. Quali sono gli acciai utilizzati per gli utensili di pressofusione?

Poiché gli utensili per la pressofusione sono sottoposti a pressioni così elevate e a temperature estreme, di solito sono realizzati in acciaio temprato, come l'acciaio per utensili H13, 8407, H13, DIN 1.2344 ecc. In genere, ai rivestimenti superficiali vengono aggiunti PVD e nitrurazione per aumentare la durata e la resistenza all'usura.

3. Qual è il costo dell'attrezzatura per la pressofusione?

Il costo degli utensili dipende da diversi aspetti progettuali, dalle dimensioni dello stampo e dal materiale utilizzato. Il costo per pezzo è drasticamente inferiore, ma l'investimento iniziale è elevato nel primo caso di produzione (ad esempio, migliaia o decine di migliaia di dollari).

4. Qual è la durata di vita degli utensili pressofusi?

La durata degli utensili pressofusi dipende in larga misura da fattori quali il materiale della pressofusione, le procedure di manutenzione e il processo di fusione. Gli utensili di alta qualità realizzati in acciaio temprato sono in grado di resistere a centinaia di migliaia di cicli se curati e mantenuti correttamente.