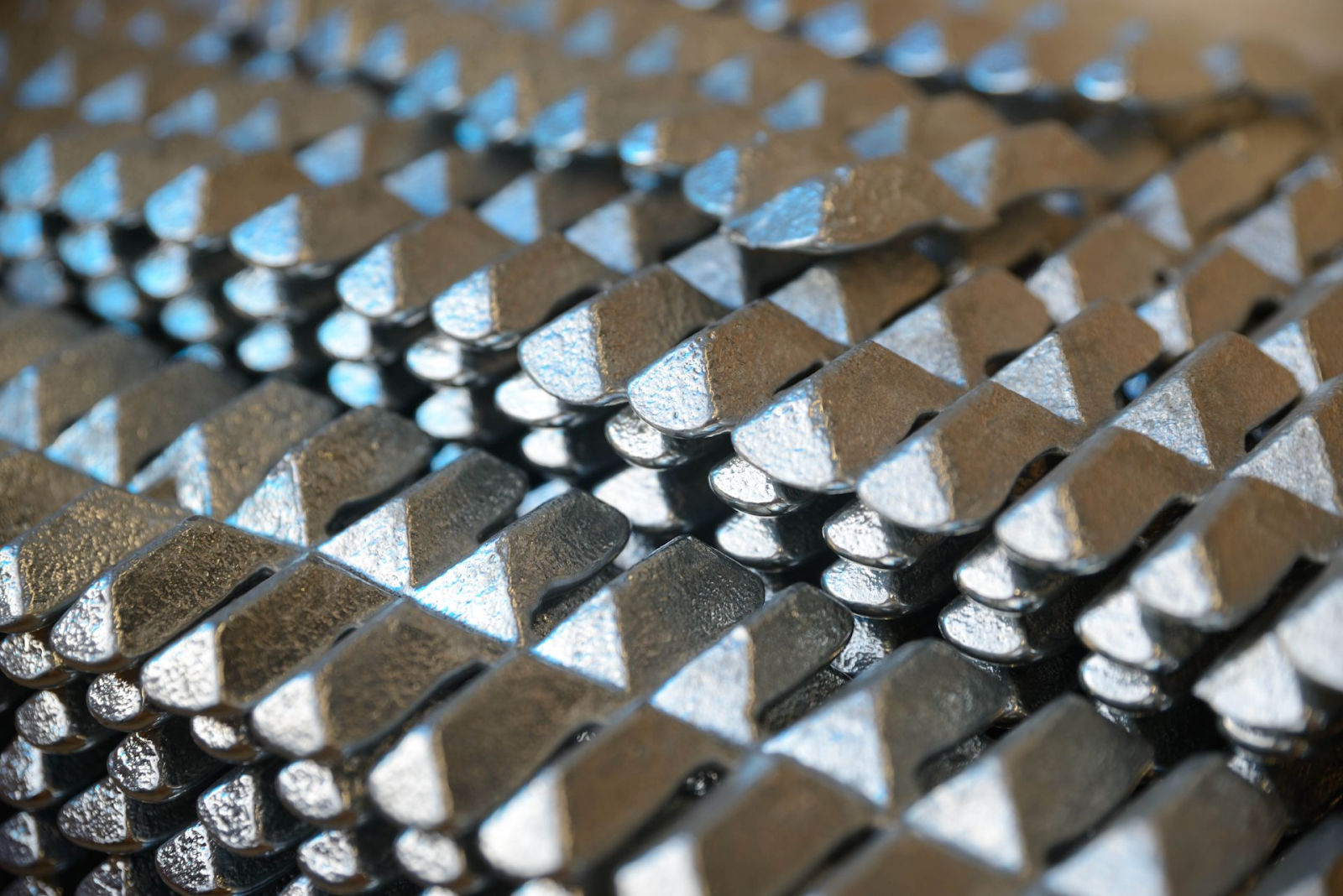

Una di queste leghe, ampiamente utilizzata nelle industrie manifatturiere e di fusione, è la lega Zamak 5 a base di zinco, che presenta caratteristiche uniche. Ciò è dovuto alla grande forza, all'eccellente durata e alla grande resistenza alla corrosione che la Zamak 5 offre, rendendola un materiale ideale per le operazioni di pressofusione. Dopo l'estrazione, lo Zamak 5 è estremamente poco fondente e presenta eccellenti caratteristiche di colata, rendendo così lo Zamak 5 un materiale ideale per la produzione automobilistica e per l'industria dei prodotti di consumo e della ferramenta. Gli operatori del settore avranno la certezza delle proprietà della lega Zamak 5, come la composizione e i vari impieghi concreti, per prendere decisioni sulla produzione e ottimizzare il processo di efficacia operativa.

L'articolo parla della lega Zamak 5 attraverso la sua composizione chimica e la produzione metodi di controllo della temperatura e di mantenimento della pressione, nonché gli attributi della sostanza meccanica sulle prestazioni industriali.

Panoramica della lega Zamak 5

La Zamak 5 è una lega leader a base di zinco che l'industria definisce lega zinco-alluminio. La Zamak 5 è composta chimicamente dal 3,5 al 4,3% di alluminio, dallo 0,03 allo 0,08% di magnesio e dallo 0,75 all'1,25% di rame. La sua resistenza superiore è dovuta agli elementi che il produttore può utilizzare per creare componenti ad alta resistenza da utilizzare nell'industria automobilistica, aerospaziale e dei beni di consumo. La resistenza alla trazione, la densità di 6,7 g/cm³ e l'intervallo relativamente ampio del punto di fusione (380-385°C) sono caratteristiche di questa lega che le conferiscono una buona durata e una buona precisione.

Composizione e proprietà della zama 5

Composizione chimica della zama 5

Le proprietà meccaniche dello Zamak 5 sono migliorate dalla miscelazione con una lega a base di zinco in percentuali controllate di zinco, alluminio, rame e magnesio.

Questa proprietà di facile fusione è una delle qualità che rende lo Zama 5 un'eccellente lega di pressofusione rispetto al 96-98% della lega di ZINCO. Per ottenere risultati superiori, è fondamentale utilizzare materiale di zinco con una purezza di 99,99%, al fine di evitare contaminanti che potrebbero compromettere la resistenza e l'integrità strutturale della lega.

La solidificazione del materiale Zamak 5 è migliorata dall'aggiunta di alluminio (da 3,5 a 4,3%), che migliora la microstruttura della lega. Le regioni che le formano hanno una composizione che combina caratteristiche di duttilità e durezza nella struttura del materiale. È necessario misurare l'esatto contenuto di alluminio della zama per evitare difetti del materiale come le cricche e i problemi di fragilità.

La presenza di magnesio tra 0,03% e 0,08% nella zama 5 è dovuta al fatto che con questo elemento la corrosione delle microcricche nei confini dei grani è bloccata dalle impurità. Poiché questa aggiunta rende la lega più fluida, lo stampo ne beneficia ottenendo migliori caratteristiche di riempimento. L'assenza di magnesio rende la superficie della Zama 5 difettosa e molto difficile da lavorare.

Lo Zamak 5 è fuso in grafite e presenta una buona resistenza all'usura e capacità di trattamento termico quando viene aggiunta una quantità di rame compresa tra lo 0,75% e l'1,25%, con una maggiore resistenza al creep, appropriata per le applicazioni a variazione termica. Poiché lo Zamak 5 diventa fragile quando si superano i limiti corretti, il rapporto di rame è importante.

Proprietà fisiche della zama 5

Il peso di un materiale Zamak 5 è di 6,7 g/cm³, con una densità compresa tra quella dell'acciaio e quella delle leghe di alluminio. Il rapporto favorevole tra peso e resistenza rende lo Zamak 5 adatto a molte strutture che prevedono materiali resistenti con pesi ridotti.

La zama 5 fonde tra i 380 e i 385 gradi Celsius, il che rende la fusione esatta della zama 5 economicamente vantaggiosa rispetto all'alluminio.

A una temperatura media di 120 °C, la resistenza alla trazione dello Zamak 5 è risultata pari a 330 MPa, con una resistenza allo snervamento di 220 MPa e un potenziale di allungamento di 7-10%, che soddisfa i requisiti dell'uso industriale. Lo Zamak 5 è forte e adattabile, in quanto presenta un'elevata resistenza allo snervamento a 220 MPa e l'allungamento massimo prima della quasi rottura di 7-10%.

Proprietà meccaniche della zama 5

Zamak 5 ha livelli di durezza Brinell 91 HB, perfettamente a metà tra resistenza e durezza superficiale, che lo rendono una combinazione eccellente per maniglie decorative o altre parti che richiedono protezione dall'usura.

Resistenza agli urti:

La misura della resistenza all'urto Charpy a temperatura ambiente del materiale è di 53 J, mentre a -20°C si riduce a 35 J. La lega ha un'elevata resistenza all'urto che le consente di proteggersi dalle sollecitazioni meccaniche e dalle vibrazioni in condizioni di forza dinamica.

Zamak 5 può resistere a sollecitazioni cicliche di 100 MPa e sopravvivere senza guasti fino a 1 milione di cicli. Lo Zamak 5 si comporta in pratica con una stabilità affidabile sotto carico continuo, risultando così adatto ai componenti della macchina e alla parte della lavatrice.

Proprietà meccaniche della lega Zamak 5

La tabella seguente mostra le caratteristiche meccaniche essenziali della lega di alluminio Zamak 5.

| Proprietà | Valore |

| Durezza Brinell | 91 HB |

| Resistenza alla trazione finale | 328 MPa |

| Resistenza allo snervamento (0,2%) | 269 MPa |

| Resistenza al taglio | 262 MPa |

| Resistenza alla compressione | 600 MPa |

| Resistenza alla fatica | 56,5 MPa |

| Forza d'urto | 65 J |

| Modulo di elasticità | 96 GPa |

| Allungamento | 7% in 50 mm |

I valori di resistenza della lega Zamak dimostrano la sua capacità di sopportare le sollecitazioni e la collocano all'interno di altri materiali, dove può essere utilizzata in applicazioni impegnative. La Zamak 5 offre una resistenza superiore ai carichi di fatica e agli impatti, quindi è adatta a parti sottoposte a carichi di forza ripetuti.

Proprietà fisiche della lega Zamak 5

Grazie a tutte le sue caratteristiche, il comportamento di Zamak 5 è controllato dalle proprietà fisiche.

| Proprietà | Valore |

| Intervallo di fusione | 380-386°C |

| Densità | 6,60 g/cm³ |

| Conducibilità elettrica | 26% IACS |

| Conduttività termica | 109 W/mK |

| Capacità termica specifica | 419 J/kg-°C |

| Coefficiente di espansione termica | 27,4 µm/m°K |

| Rapporto di Poisson | 0.30 |

La combinazione di proprietà dello Zamak 5 lo rende adatto a diversi contesti e condizioni di applicazione, sia per la conducibilità termica che per quella elettrica. Le caratteristiche di densità e la capacità termica rendono lo Zamak 5 indispensabile per i sistemi sensibili al calore e possiede anche buone proprietà elettriche, che offrono una varietà nella forma di utilizzo di una parte elettrica.

Vantaggi della lega Zamak 5

In confronto, le proprietà di resistenza superiore che lo Zamak 5 presenta a fronte di un peso inferiore sono dovute al fatto che il suo rapporto resistenza-peso è di 49 MPa, superiore a quello dell'alluminio A380. Grazie alla sua caratteristica dominante di alto livello di resistenza e alta efficienza di peso, lo Zamak 5 può essere utilizzato con successo in varie applicazioni industriali legate ai settori automobilistico e aerospaziale.

Buona resistenza alla corrosione: La sua lega rende Zamak 5 superiore alla corrosione in altre condizioni di salinità e umidità, dove offre vantaggi perfetti per la ferramenta marina e le applicazioni esposte. Lo Zamak 5 è stato testato in laboratorio e l'esposizione alla nebbia salina per oltre 500 ore non ne ha danneggiato la superficie.

Eccellente colabilità: Lo Zamak 5 è particolarmente indicato per la pressofusione, poiché il metallo è sufficientemente fluido da poter fluire facilmente in forme di colata complesse. La colabilità dello Zamak 5 viene sfruttata dai produttori con la sua facilità e rapidità di post-produzione, che richiede una lavorazione minima e in particolare quando le variazioni delle dimensioni geometriche non influiscono su una funzione.

Alta duttilità: Lo Zamak 5 può essere formato a freddo con processi che hanno successo grazie alla sua duttilità, compresa tra 7% e 10%. Lo Zamak 5 consente di eseguire operazioni di piegatura, strozzatura e foratura, il che consente di migliorare lo Zamak 5 aumentandone la versatilità produttiva.

Processo di produzione della zama 5

Processo di pressofusione

Il materiale Zamak 5 ha un basso punto di fusione, il che significa che non può essere prodotto su uno stampo a macroiniezione, ma è realizzabile dallo stampo a camera calda. Il metallo fuso viene ricevuto ad alta pressione nello stampo in acciaio per la produzione di pezzi con tolleranze strette e una superficie fine. Tuttavia, il metodo raggiunge tassi di efficienza eccezionali, soprattutto quando si devono produrre quantità elevate di prodotti.

Parametri di processo

Infatti, i tre parametri di processo cruciali sono: pressione di iniezione da 700 a 1000 bar, temperatura dello stampo da 150 a 200 °C e velocità di raffreddamento di 50 °C/s. La qualità meccanica, eccellente, deve essere controllata in modo molto preciso per ottenere i difetti del prodotto al livello più basso.

Lavorazione e finitura

Grazie alle sue caratteristiche, Zamak 5 è facilmente disponibile per i processi di finitura dopo la fase di colata. L'elevata duttilità del prodotto consente protocolli precisi di filettatura e scanalatura, nonché procedure precise di galvanizzazione e metodi di verniciatura a polvere per migliorare la protezione dalla corrosione e le caratteristiche estetiche.

Differenze tra Zamak 5 e Zamak 3

Composizione chimica: Lo Zamak 5 non è lo Zamak 3 perché ha una tolleranza al calore dovuta all'inclusione di elementi di rame, mentre lo Zamak 3 non ha rame perché offre le migliori capacità di protezione contro la colata e l'umidità.

Proprietà meccaniche: La zama 5 ha una resistenza e una durezza maggiori, quindi ha proprietà meccaniche migliori ed è più utile nelle parti con requisiti di carico rispetto alla zama 3.

Confronto tra Zamak 5 e Zamak 3

| Proprietà | Zamak 5 | Zamak 3 |

| Composizione chimica | Zinco (96-98%), Alluminio (3,5-4,3%), Magnesio (0,03-0,08%), Rame (0,75-1,25%) | Zinco (95-97%), Alluminio (3,5-4,3%), Magnesio (0,02-0,06%), Rame (<0,1%) |

| Resistenza alla trazione | 330 MPa | 240 MPa |

| Resistenza allo snervamento | 220 MPa | 160 MPa |

| Allungamento | 7-10% | 10-15% |

| Durezza | 91 HB (Brinell) | 80 HB (Brinell) |

| Densità | 6,7 g/cm³ | 6,6 g/cm³ |

| Punto di fusione | 380-385°C | 380-385°C |

| Applicazioni | Automotive, aerospaziale, beni di consumo, applicazioni ad alta resistenza | Giocattoli, oggetti decorativi, applicazioni a bassa sollecitazione |

| Vantaggio chiave | Resistenza alle alte temperature, resistenza all'usura, maggiore resistenza e durata. | Eccellente colabilità, resistenza alla corrosione in ambienti umidi |

| Svantaggio | Meno duttile, più suscettibile di fragilità a temperature più elevate | Resistenza alle basse temperature e alle sollecitazioni |

Lo Zamak 5 e lo Zamak 3 hanno strutture chimiche, caratteristiche meccaniche e casi di utilizzo comuni paralleli, e questa tabella li mostra in un unico punto.

Zamak 5 (ASTM AC41A, Z35531, Mazak 5) Lega di zinco

La Zamak 5 è una lega di zinco-alluminio che trova numerose applicazioni grazie alle sue eccellenti proprietà di resistenza e versatilità. Questa lega nell'industria è ampiamente conosciuta come Zamak 5, anche se sotto la sigla AC41A secondo gli standard ASTM e Z35531 secondo il sistema di classificazione UNS. La Zamak 5 è composta da zinco primario legato con alluminio e rame per aumentarne le caratteristiche meccaniche, come la forza, la resistenza alla corrosione e la durezza. Come detto, le proprietà di fabbricazione si applicano allo Zamak 5 nelle sue condizioni prima di qualsiasi processo di rinvenimento o altro trattamento. Poiché è in grado di produrre sia pezzi intricati e dettagliati sia pezzi di alta qualità, la lega Zamak 5 viene utilizzata per la pressofusione. Poiché offre una capacità operativa economica e affidabile, la Zama 5 si è affermata nei prodotti automobilistici ed elettronici e negli articoli decorativi.

Punto di fusione dello zama 5

I valori di fusione della lega Zamak 5 sono compresi tra 380°C e 386°C (da 716°F a 727°F), inferiori a quelli di altri materiali metallici. L'uso della Zama 5, avendo una temperatura di fusione inferiore alla media, ha un ruolo importante nelle operazioni di pressofusione grazie alla facilità di stampaggio a temperature di processo inferiori. Il basso intervallo di fusione della lega facilita il lavoro nella produzione di precisione, grazie alla sua capacità di fusione e solidificazione rapida nella realizzazione di componenti complessi. La Zama 5 ha un basso punto di fusione, il che facilita la scelta del produttore di finiture in numerose produzioni automobilistiche, oltre che nella produzione di mobili e beni di consumo.

Modulo di Young di Zamak 5

La lega Zamak 5 presenta determinate caratteristiche tecniche. Il modulo di Young è di ~96 Giga pascal (GPa). Questo valore indica la rigidità del materiale, poiché riflette quanto il materiale resiste alla deformazione sotto la sollecitazione applicata. La rigidità media dello Zamak 5 è dovuta a un modulo di Young di 96 GPa, abbastanza vicino ai requisiti di resistenza e flessibilità. Il materiale ha la resistenza per cui è stato progettato ed è ancora flessibile, poiché la sua rigidità sulla scala moderata di 96 GPa (Giga pascal) consente alla lega di mantenere l'integrità strutturale durante le applicazioni meccaniche.

Materiali equivalenti a Zamak 5

Applicazioni diverse richiedono sostanze diverse; la lega di zinco Zamak 5 ha proprietà particolari, ma esistono numerosi materiali equivalenti e sostanze aggiuntive. Tre materiali alternativi principali da utilizzare al posto della Zama 5 sono la Zama 3 (ZnAl4Cu1), la Zama 2 e la Zama 13.

Zama 3 (ZnAl4Cu1)

Tra le leghe della famiglia Zamak, Zamak 3 si colloca tra i tipi più popolari per le sue caratteristiche simili a quelle della Zama 5. Le sostanze di zinco, alluminio e rame da cui queste leghe derivano le loro strutture cristalline. Lo Zamak 3 viene utilizzato come sostituto dello Zamak 5 perché contiene meno rame, responsabile di una minore forza e resistenza alla corrosione.

Pressofusioni di zinco

Inoltre, Zamak 2 e Zamak 7 hanno una buona capacità di colata che le rende adatte all'uso in produzioni che richiedono alta precisione e alta qualità di finitura, sia con leghe di zinco per pressofusione. Anche se queste leghe hanno proprietà meccaniche diverse, vengono utilizzati gli stessi processi di produzione.

ALSi12

Quando si richiede una resistenza leggermente superiore a temperature più elevate, gli utenti possono sostituire la lega di alluminio e silicio ALSi12 con forniture alternative per l'approvvigionamento. La stessa composizione chimica non deve necessariamente corrispondere a quella della Zamak 5 e dell'ALSi12, poiché entrambe sono utilizzate nella produzione di getti e pressofusioni.

ADC 12 (lega di alluminio)

Quando è richiesta una buona resistenza alla corrosione e una buona colabilità, la lega di alluminio ADC 12 può essere utilizzata come materiale equivalente per sostituire alcune applicazioni produttive. Poiché la Zama 5 può essere leggermente più dura, i criteri di prestazione dovrebbero essere la base per la selezione.

In base al bilancio delle proprietà meccaniche individuali acquisite in termini di resistenza alla trazione e alla corrosione, nonché di durezza, i team di produzione scelgono tale equivalente.

Processo di fusione di Zamak 5

La colata di Zamak 5 può essere conservata e ottimizzata nel prodotto finale attraverso diverse fasi della procedura di colata di Zamak 5. Il principale metodo di produzione di Zama 5 è la pressofusione,g in cui il metallo fuso di Zama 5 viene iniettato ad alta pressione in stampi metallici. L'operazione di colata di Zama 5 è composta da diverse operazioni successive.

Preparazione dello stampo:

Lo stampo deve essere riscaldato al di sopra di una certa temperatura, in modo che durante il processo di iniezione si eviti uno shock termico al campione. Poi, per assicurarci che la superficie di colata e la produzione in uscita siano sempre prive di difetti, permettiamo l'utilizzo della corrente all'esterno.

Fusione della lega Zamak 5:

La zama 5 deve raggiungere un calore compreso tra 380-390°C (716-734°F) prima di diventare completamente liquida. La lega viene riscaldata nel forno fino a questa temperatura specifica e lo stato della lega diventa liquido, suscettibile di iniezione.

Iniezione della lega fusa:

Dopo la fusione, la lega Zamak 5 passa dalla forma liquida alla cavità dello stampo adeguatamente preparata, sottoposta a una pressione elevata. Le pressioni di iniezione per le diverse complessità dei pezzi e la loro entità sono di 30-60 MPa, che vengono applicate dai produttori per la formatura.

Raffreddamento ed espulsione:

Poi, quando lo stampo riceve il materiale in lega fuso, inizia a raffreddarsi e a diventare solido. La colata avviene quando lo stampo non raggiunge più una temperatura di raffreddamento adeguata. La durata del raffreddamento dello stampo e la sua temperatura possono essere controllate per garantire la qualità della colata finale (evitando deformazioni).

Operazioni di finitura:

L'espulsione dei pezzi Zamak 5 richiede la loro lavorazione attraverso varie procedure di finitura, in cui i pezzi vengono rifilati, sbavati, lucidati e infine rivestiti per soddisfare i requisiti finali.

Il processo di fusione Zamak 5 è efficiente per la produzione di grandi volumi, in quanto può creare oggetti complessi con requisiti di tolleranza precisi. Una lega con un'eccezionale fluidità corregge il riempimento di aree complesse della cavità dello stampo, per cui la lega è adatta alla produzione di componenti di dettaglio nei settori automobilistico e della ferramenta, nonché di dispositivi elettronici di consumo.

Diversi standard per la lega Zamak 5: Una prospettiva globale

La Zama 5, una lega di zinco piuttosto versatile, è conosciuta generalmente con nomi diversi; tuttavia, queste identificazioni derivano dallo standard particolare e dal paese di origine. Le diverse specifiche relative alla Zama 5 hanno tendenze diverse, specifiche per le regioni, in base al metodo di produzione e alla designazione precedente. Queste denominazioni sono molto importanti per gli utenti di Zamak 5, perché definiscono i protocolli per l'azienda in base alle specifiche della lega nei vari settori di mercato e agli standard regionali. Tutti gli standard mondiali e i nomi alternativi della lega Zamak 5 sono presentati in un'unica panoramica.

Nomi e standard globali per la lega Zamak 5

Nella tabella seguente sono riportati i diversi standard nazionali e i modi in cui la lega Zamak 5 viene denominata.

| Nome tradizionale | Zamak 5 |

| Nome della composizione breve | ZnAl4Cu1 |

| ASTM | AC 41A |

| Nome comune | Lega 5 |

| Cina | ZX03 |

| JIS (Giappone) | Lingotto Tipo 1 (lingotto) ZDC1 (Lega) |

| Designazione europea breve | ZL0410 (lingotto) ZP0410 (Lega) |

| Germania DIN 1743-2 | Z420 |

| Francia NFA 55-010 | Z-A4UI |

| REGNO UNITO BS 1004 | Lega B |

| UNS (Sistema di numerazione unificato) | Z35530 (lingotto) Z35531 (lega) |

Perché questi standard sono importanti?

I diversi standard della lega Zamak 5 sono stati adottati a causa dell'adozione globale di una combinazione di pratiche industriali influenzate dalle regioni e di requisiti di comunicazione internazionali. Ciò (Zamak 5) significa che le aziende che producono materiali Zamak 5 e i loro ingegneri devono conoscere gli standard e le denominazioni regionali di questo materiale in particolare per selezionare il materiale adatto alla loro applicazione. Gli standard sono dettagli imperativi sulla composizione chimica della lega Zamak 5, sugli standard di prestazione, per scegliere i materiali adatti alle operazioni di fusione e lavorazione.

Vantaggi della lega Zamak 5

Lo Zamak 5 è impiegato in numerose applicazioni industriali come lega di zinco versatile e robusta, in grado di fornire numerosi attributi utili a diverse attività produttive. La Zamak 5 vanta un triplice miglioramento delle caratteristiche di resistenza superiore, oltre a una grande tenacità e a proprietà protettive che la rendono adatta a numerose applicazioni nei dispositivi di consumo e nelle apparecchiature industriali. Questi sono i vantaggi fondamentali che la lega Zamak 5 offre ai produttori.

1. Resistenza, durata e sicurezza

La lega di zinco Zamak 5 mantiene le sue eccezionali qualità in termini di resistenza e durezza. La lega è una forte fonte di resistenza alla forza, motivo per cui rimane una valida soluzione per le applicazioni più impegnative che richiedono percentuali di sollecitazione molto elevate. La Zamak 5 è importante per le industrie perché è molto resistente dal punto di vista fisico e, allo stesso tempo, soddisfa le misure di sicurezza assolute per gli eventi di contatto.

Lo Zamak 5 offre un vantaggio in termini di sicurezza rispetto ad alcuni metalli, come il magnesio, sfuggendo ai problemi legati al fuoco. Lo Zamak 5 ha una qualità rara che lo distingue dagli altri materiali comuni, perché non assorbe mai l'umidità e quindi non presenta problemi di assorbimento dell'acqua di tipo plastico. Grazie alla sua caratteristica di sicurezza per il contatto con l'uomo, lo Zamak 5 viene utilizzato nella produzione di imballaggi per cosmetici.

Grazie alle sue caratteristiche di affidabilità, che garantiscono la sicurezza dei produttori e degli utenti finali, Zamak 5 viene scelto da nuove applicazioni tecnologiche.

2. Qualità superiore nella pressofusione

La Zamak 5 viene utilizzata per applicazioni di pressofusione grazie alla capacità di questa lega di produrre pezzi di alta qualità privi di difetti. Grazie alla sua capacità di creare prodotti lisci e finiti con difetti minimi, la lega Zamak 5 produce pressofusioni di alta qualità che richiedono un processo di post-produzione minimo.

Lo Zamak 5 ha le proprietà della zama naturale, che consente di utilizzare tecniche di stampaggio precise per fabbricare prodotti che presentano alti livelli di perfezione nel processo di produzione. Poiché lo Zamak 5 ha la caratteristica di non avere fasi di finitura formale, il processo di fabbricazione può far risparmiare tempo e costi delle operazioni di produzione. I pezzi Zamak 5 hanno un aspetto gradevole perché i progettisti possono verniciarli o cromarli secondo i loro gusti.

La semplice capacità di finitura dello Zamak 5 lo ha reso ideale per le applicazioni nei prodotti di decorazione della casa, nei dettagli dell'arredamento e nei componenti decorativi per l'illuminazione. I componenti in Zama 5 resistono agli effetti dell'appannamento grazie al loro effetto duraturo.

3. Trasformati in diversi prodotti finali

Lo zama 5 ha una natura superiore per il lavoro di produzione. Il fatto che la lega sia malleabile per natura, perché lo zinco è duttile, consente di modellarla facilmente per le diverse operazioni di lavoro durante la produzione. Lo Zamak 5 può facilmente lavorare con diversi metodi di produzione, come la fusione, la piegatura, la lavorazione e la rivettatura, per soddisfare i requisiti della produzione.

Lo Zamak 5 possiede caratteristiche di facile lavorazione che lo rendono un accessorio fondamentale per diversi settori industriali che hanno beneficiato della riduzione dei costi di produzione e del mantenimento di un processo produttivo semplice. Essendo la scelta preferita per l'assemblaggio di prodotti bloccati e componenti di maniglie fuse, il processo di assemblaggio dei pezzi in Zamak 5 diventa meno faticoso.

4. Produzione a costi contenuti

Lo Zamak 5 è un materiale che mette a disposizione dei produttori un prezzo eccezionale. Lo Zamak 5 è così economico da essere più conveniente di altre leghe e molto efficiente dal punto di vista dei costi di fusione. La sua struttura di costo ragionevole, tuttavia, invita i produttori a raggiungere standard di efficienza dei costi superiori e le sue proprietà superiori portano i produttori.

Lo Zamak 5 ha un grande potenziale di riciclo e la capacità di riciclarlo è un fattore importante per ridurre i costi di produzione a lungo termine. Gli articoli in Zama 5 sono riutilizzabili e portano alla produzione di rottami metallici che verranno recuperati, con l'obiettivo di risparmiare sui costi e ridurre al minimo i rifiuti.

5. Ciclo di produzione rispettoso dell'ambiente

La produzione di Zamak 5 corrisponde in gran parte al rispetto dell'ambiente. La Zama 5 non rappresenta una grande minaccia per l'ambiente, in quanto utilizza una procedura di produzione diversa rispetto alle procedure pericolose di alcuni metalli. La produzione della lega non presenta alcun inquinamento nocivo perché non si formano sottoprodotti. Per quanto riguarda la legislazione ambientale, la Zama 5 è una buona scelta e fornisce all'azienda un metodo ecologico per rispettare le proprie normative.

Limitazioni di Zamak 5

Sebbene Zamak 5 abbia molti punti di forza, nel processo di selezione dovrebbe essere scelto prima in base alle sue limitazioni fisse.

Scarsa resistenza all'umidità

Il contatto dello Zamak 5 con il bagnato genera ossidazione sulla sua superficie, poiché dimostra una scarsa resistenza all'umidità. I produttori di prodotti Zamak 5 dovrebbero prevedere misure di protezione contro l'umidità eccessiva e, in caso contrario, rivestimenti protettivi aggiuntivi contro la sua rottura.

Resistenza limitata alle alte temperature

La capacità di resistenza termica dello Zamak 5 è di livello moderato. Lo Zamak 5 non dovrebbe essere utilizzato per applicazioni in cui l'esposizione alla temperatura supera gli 80°C, a causa di un calo molto elevato della resistenza alla trazione, che aumenterà il rischio di rottura o piegatura.

Non ideale per applicazioni leggere

Il pezzo ottenuto con lo Zamak 5 è più pesante perché ha una densità maggiore rispetto alle leghe non ferrose concorrenti. L'elemento leggero per tali applicazioni richiede quindi che vengano presi in considerazione altri materiali di lega, in quanto determinano i requisiti.

Problemi di resistenza alla corrosione con altri metalli

Quando lo zinco o lo stagno vengono combinati con il piombo per ottenere questo materiale, la durata dello Zamak 5 viene compromessa a causa della ridotta resistenza alla corrosione della lega risultante. In caso di utilizzo particolare, è necessario prestare particolare attenzione alla combinazione di materiali quando si utilizza lo Zamak 5.

Proprietà di impatto a basse temperature

In ambienti freddi, la forza d'effetto di Zamak 5 è compromessa nei punti in cui la temperatura scende a livelli estremamente bassi, quindi non è funzionale in condizioni di freddo.

Dove utilizzare Zamak 5?

Lo Zamak 5 è ampiamente utilizzato in molti settori, tra cui quello della pressofusione. Lo Zamak 5 eccelle tra i due estremi dello spettro produttivo nella produzione di elementi automobilistici e di oggetti decorativi. Alcuni usi comuni includono:

Apparecchiature per il bagno: Lo Zamak 5 ha la capacità di proteggersi dalla corrosione, per cui è ampiamente utilizzato nella produzione di accessori per il bagno come rubinetti e maniglie.

Componenti per armi da fuoco: La lega è molto resistente e durevole e quindi funziona molto bene nella produzione di parti di armi da fuoco.

Giocattoli e oggetti da collezione: Tuttavia, grazie alla semplicità del processo di stampaggio e alla finitura superficiale di altissimo livello, Zamak 5 è una scelta popolare per la pressofusione di giocattoli e articoli in miniatura e per i prodotti da collezione.

Produzione di serrature e ferramenta: La Zama 5 è predominante nell'industria manifatturiera per la produzione di serrature con maniglie, pomelli e altre parti di ferramenta, grazie alle buone proprietà di resistenza e alla facile lavorabilità di questa lega.

Elettronica ed elettrodomestici: Lo Zamak 5 presenta aspetti di durata e qualità attraenti e gli articoli per la casa, come frullatori, cucitrici, ventilatori da soffitto e altri elettrodomestici, lo apprezzano.

Proprietà meccaniche della lega Zamak 5

La lega Zamak 5 è determinata dalle sue qualità strutturali per funzionare bene o male in varie operazioni industriali. La lega Zamak 5 presenta resistenza alla trazione, allungamento, durezza e resistenza alla corrosione. I valori cambiano quantitativamente quando il processo di fusione è diverso e la composizione della lega metallica e la velocità di raffreddamento vengono modificate.

Resistenza alla trazione: La lega Zamak 5 mantiene una resistenza alla trazione di 280-300 MPa, superiore a quella di altri materiali in lega a base di zinco.

Resistenza allo snervamento: La lega Zamak 5 ha un'eccellente resistenza alla deformazione da stress, in quanto il carico di snervamento è di circa 230 MPa.

Allungamento: La lega Zamak 5 presenta un cerchio di duttilità media (tra 3 e 6%) nel suo tasso di allungamento. Le sue proprietà consentono piccole deformazioni non accompagnate da cricche, e quindi è adatta all'uso in sistemi flessibili.

Durezza: Il valore di durezza di Zamak 5 è di 90-120 HB (durezza Brinell), il che rende il materiale applicabile alle applicazioni che richiedono una resistenza all'usura relativamente bassa.

Resistenza alla corrosione: Anche a fronte di un contenuto medio di umidità e di sostanze chimiche standard, la lega Zamak 5 resiste molto bene alla corrosione. La Zama 5 funziona bene come materiale per componenti esterni e automobilistici.

Applicazioni della lega Zamak 5

Lo Zamak 5 viene scelto per un'ampia gamma di settori industriali perché combina le sue buone caratteristiche di colata con forti proprietà meccaniche. Le sue applicazioni includono:

Industria automobilistica: In quanto materiale essenziale per la realizzazione di componenti funzionali di pregio per motori automobilistici, alloggiamenti per finiture di veicoli e alloggiamenti di dispositivi elettronici, lo Zamak 5 è un materiale chiave.

Ferramenta e accessori: Tali materiali, come lo Zamak 5, sono al servizio del settore automobilistico in quanto mantengono elevate resistenza e durata e sono rifiniti con prodotti gradevoli.

Beni di consumo: La lega Zamak 5 è il materiale che i produttori utilizzano per la sua forza e resistenza alla corrosione e per la sua modellabilità per produrre giocattoli e connettori elettrici, nonché elettrodomestici.

Elettronica: Lo Zamak 5 conduce bene l'elettricità, produce buoni stampi in forme complesse e viene utilizzato per realizzare involucri e custodie di dispositivi elettronici.

Vantaggi della lega Zamak 5

La Zama 5 offre diversi vantaggi importanti che la rendono la lega preferita dai produttori.

Costo-efficacia: Il costo di Zamak 5 è un'opzione eccellente, in quanto offre una buona durata e una facile fusione a un prezzo più semplice ed economico rispetto ad altre alternative metalliche.

Versatilità: Il motivo per cui Zamak 5 viene scelto per realizzare pezzi complessi e precisi è la facilità di produrre forme complicate, senza alcun alloggio.

Qualità della finitura: Poiché Zamak 5 produce superfici lisce eccellenti, è necessario un lavoro di finitura di alta qualità, in modo che i produttori possano ottenere una migliore qualità di finitura.

Elevato rapporto resistenza/peso: La lega Zamak 5 è adatta all'industria automobilistica e ad altri settori simili, in quanto offre un'elevata resistenza e un'indipendenza dalla leggerezza.

Sfide e considerazioni sull'utilizzo di Zamak 5

Nonostante la lega Zamak 5 vanti numerosi vantaggi, ci sono diversi punti critici per quanto riguarda il suo utilizzo.

Sensibilità alla temperatura: Tuttavia, lo Zamak 5 ha un comportamento termosensibile, in quanto presenta un degrado delle proprietà in presenza di un aumento della temperatura al di sotto dei 250°C (482°F). I componenti in Zama 5 devono essere limitati, durante la loro vita utile, ad ambienti in cui la temperatura è sufficientemente bassa, in modo da non superare questa soglia.

Limitazioni di lavorazione: Sebbene il processo di fusione dello Zamak 5 sia semplice, il materiale crea problemi con le operazioni di macchinari che prevedono metodi aggressivi, in quanto il materiale tende a comportare meccanismi di gallamento e di usura. Per ottenere risultati di successo, i tecnici hanno bisogno di strumenti adeguati e delle tecniche giuste.

Impatto ambientale: La buona resistenza alla corrosione della Zama 5 deve essere presa in considerazione anche per l'impatto ambientale che la Zama 5 provoca nei processi di produzione e di ciclo. Lo Zamak 5 può essere ulteriormente migliorato attraverso il riciclo e la riduzione dei rifiuti nelle emissioni di colata, e l'industria lo sta facendo per aumentare la sostenibilità della lega di zinco.

Servizi di pressofusione Zamak 5 presso CNM TECH

Offriamo eccellenti soluzioni di pressofusione Zamak 5 con il portafoglio CNM TECH per varie esigenze industriali, dall'industria automobilistica, aerospaziale, alla produzione di prodotti di consumo. Siamo un'organizzazione specializzata in una profonda esperienza e in moderni sistemi di pressofusione che ci permettono di sviluppare parti che offrono prestazioni, capacità e manutenzione eccellenti.

Applicando il nostro moderno metodo di pressofusione, si otterranno prodotti Zamak 5 con buone dimensioni, eccellente qualità superficiale e tempi di produzione sistematici per quantità di produzione economiche. In poche parole, con CNM TECH i clienti possono imporre con precisione le loro specifiche al materiale di pressofusione e ottenere tempi di consegna stretti.

Date un'occhiata a tutte le nostre offerte Zamak 5 che forniscono funzionalità di prototipazione e produzione su larga scala. Sul sito www.thediecasting.com è possibile scoprire come le soluzioni Zamak 5 della nostra azienda aumentino le prestazioni di durata del prodotto.

Dovete scegliere i servizi di pressofusione Zamak 5 di CNM TECH perché sono precisi.

Conclusione

La lega di zinco 5 è una lega comunemente utilizzata nelle industrie per la produzione di parti che richiedono precisione, in particolare nel settore automobilistico, della ferramenta e dell'elettronica, che hanno la capacità di avere bassi costi di produzione ed efficacia. La miscela di zinco, alluminio, rame e magnesio della lega di zinco 5 costituisce un materiale robusto con ottime caratteristiche meccaniche, di resistenza e difesa dalla corrosione e di colabilità. Le tecniche di produzione che utilizzano la colata di Zama 5, se affrontate correttamente, con i controlli di temperatura e pressione, producono componenti di alta qualità con imperfezioni minime ogni volta che vengono eseguite. Tuttavia, lo Zamak 5 ha un basso punto di fusione e caratteristiche di fluidità che lo rendono adatto a progetti altamente sofisticati, motivo per cui è molto diffuso nelle applicazioni industriali.

Domande frequenti

1. Quali sono le caratteristiche essenziali del processo di pressofusione dell'CNM TECH che portano allo Zamak 5?

A: Le leghe di zinco ad alte prestazioni hanno caratteristiche quali: eccellente resistenza e stabilità dimensionale ed eccezionale protezione dalla corrosione. Una di queste è la Zama 5. La Zama 5 presenta un'eccezionale capacità di fusione, grazie alla quale è possibile produrre componenti estremamente dettagliati e intricati con una lavorazione minima. CNM TECH utilizza lo Zamak 5 per produrre componenti affidabili e convenienti, che possono essere utilizzati nelle applicazioni automobilistiche, nell'elettronica di consumo e nell'industria dell'hardware.

2. CNM TECH può produrre alcuni pezzi di Zamak 5 in base ai requisiti del mio progetto?

A: Assolutamente. In qualità di azienda specializzata, CNM TECH offre una soluzione individuale di pressofusione Zamak 5. L'azienda realizza stampi con i clienti, quelle aziende che hanno bisogno di prototipi a basso volume e di pezzi ad alto volume che devono essere esattamente come specificato. Il lavoro dedicato dei nostri dipendenti nei processi di produzione ci permette di fornire risultati accurati e prestazioni affidabili.

3. Quali sono i possibili tipi di trattamento per completare i prodotti di fusione Zamak 5?

A: Presso CNM TECH, le molteplici finiture disponibili per i pezzi Zamak 5 comprendono la galvanoplastica in combinazione con il rivestimento a polvere, la cromatura, la verniciatura e la lucidatura. Utilizzando le tecniche di finitura, è possibile migliorare l'aspetto, la resistenza all'usura e la protezione dalla corrosione di pezzi che possono essere funzionali o decorativi.