ZAMAK è il nome di una lega a base di zinco utilizzata con alluminio, rame (Kupfer) e magnesio. Il nome ZAMAK deriva da queste parole in tedesco. Questa lega contiene solitamente da 94% a 96% di zinco, mentre l'altro materiale viene aggiunto alla lamina o al foglio. Diverse qualità notevoli rendono le leghe ZAMAK ottime per le applicazioni di pressofusione. Il fatto che queste leghe abbiano un basso punto di fusione, un'elevata fluidità e un'alta resistenza per peso le rende straordinariamente utili per la produzione di pezzi duri, resistenti e precisi. Oltre a queste caratteristiche chiave, le leghe ZAMAK offrono altre caratteristiche che le rendono adatte a diverse applicazioni industriali.

La pressofusione di zama si è affermata nel mondo della fusione dei metalli come un metodo altamente economico e accogliente. La zama è una famiglia di leghe di zinco ampiamente utilizzata per costruire parti complesse di alta qualità in molti settori. Il processo prevede l'iniezione della lega Zamak fusa in uno stampo metallico o in una matrice ad alta pressione. Il processo è in grado di produrre pezzi intricati con tolleranze molto strette e ottime finiture superficiali, il che lo rende adatto alla produzione di pezzi di precisione. Il ruolo più critico della pressofusione di Zamak è qui, perché le industrie si evolvono con l'aumento della necessità di materiali durevoli, leggeri e resistenti. In questo articolo analizziamo il significato della pressofusione Zamak e il motivo per cui una persona dovrebbe preferire la pressofusione Zamak ad altri metodi di fusione.

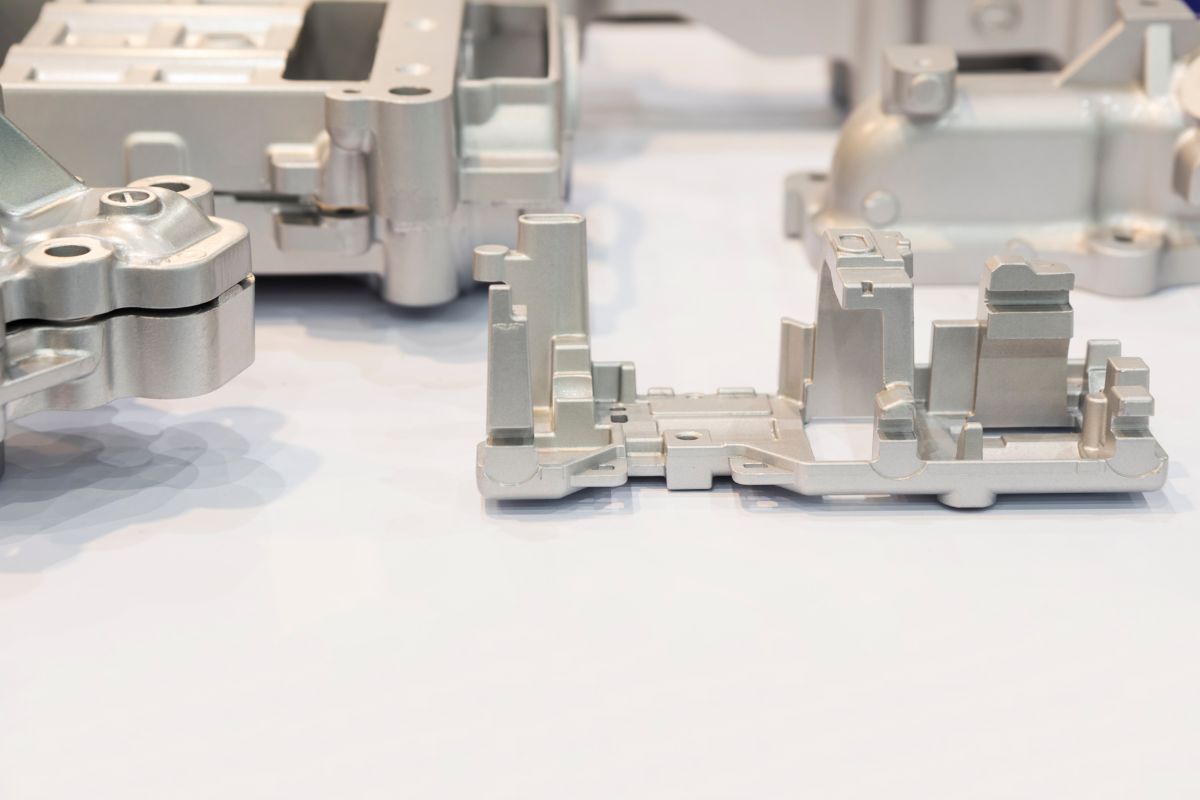

Le leghe ZAMAK sono utilizzate nelle fonderie di pressofusione per la fusione di parti e i loro pezzi fusi sono utilizzati in molti settori come quello automobilistico, elettronico e dell'hardware. Questo aggiunge un ulteriore vantaggio perché queste leghe sono completamente riciclabili, come da obiettivi di sostenibilità. Tuttavia, i pezzi pressofusi ZAMAK hanno ulteriori opzioni di superficie, che saranno di aiuto ai produttori per avere prodotti esteticamente accattivanti con un aspetto premium, in particolare questi pezzi decorativi.

Che cos'è la pressofusione ZAMAK?

La pressofusione ZAMAK è una tecnica di fusione dei metalli ampiamente utilizzata in cui la lega ZAMAK fusa viene iniettata ad alta pressione in uno stampo. Tipico di questo processo è lo stampo realizzato in acciaio per utensili di lunga durata. Per ogni forma sono necessari diversi stampi e il processo di pressofusione ZAMAK richiede solo una macchina di pressofusione a camera calda.

Una macchina di pressofusione a due camere calde è dotata di una metà stazionaria e di una metà mobile. Queste metà vengono chiuse e il metallo fuso viene iniettato nello stampo da una camera di iniezione. Quando il metallo è solidificato, il pezzo fuso viene rimosso dallo stampo mediante perni di espulsione. La pressofusione ZAMAK utilizza questo metodo per le leghe ZAMAK.

La pressofusione a camera calda (HPDC), la pressofusione a bassa pressione (LPDC) e la pressofusione per gravità (GDC) sono possibili tipologie di leghe ZAMAK adatte ai processi di pressofusione con i rispettivi vantaggi per le diverse applicazioni.

1. Il processo di pressofusione ZAMAK

Come altri tipi di pressofusione di alluminio o magnesio, il metodo di pressofusione ZAMAK richiede un'attenzione particolare, perché i risultati sono buoni solo quanto il processo di fusione ZAMAK. Il tipico processo di pressofusione ZAMAK è descritto di seguito in modo dettagliato:

Passo#1: Progettazione e creazione dello stampo

Il processo inizia con la progettazione dello stampo e del pezzo finale nel processo di pressofusione ZAMAK. È importante perché determina il risultato finale della fusione in quanto tale. In primo luogo, gli ingegneri progettano un modello 3D del pezzo da fondere utilizzando un software CAD specializzato. In genere, viene realizzato e testato un prototipo, il progetto viene migliorato fino all'approvazione della versione finale. In secondo luogo, una volta ottenuta la progettazione finale del pezzo, viene creato lo stampo:

Il tipo di iniezione: Il punto di fusione dello ZAMAK è talmente basso che deve essere sufficientemente caldo per essere iniettato nello stampo.

- Gli ingegneri decidono il numero di cavità: Queste sono disposte in modo da ottenere la massima efficienza.

- Determinazione del sistema di separazione: È il modo in cui le due metà dello stampo si incontrano.

- Ciò garantisce una rimozione agevole del pezzo fuso senza danni e un design preciso del sistema di espulsione.

- Pianificazione del sistema di raffreddamento: Senza raffreddamento si verificherebbero difetti e la qualità dei pezzi non potrebbe essere costante.

- Scelta del materiale dello stampo: Metalli come l'H13, l'SKD61 o altri acciai per utensili sono ottimi per la durata e la resistenza al calore.

Fase #2: preparazione della lega ZAMAK

Successivamente, si prepara la lega ZAMAK. La lega ZAMAK viene purificata con diversi metodi di raffinazione, come la raffinazione termica, la reazione chimica, la raffinazione elettrolitica e la raffinazione a zone.

La lega viene fusa in un forno a temperature strettamente controllate per evitare che la lega arrivi allo stato liquido con impurità. Dopo la raffinazione finale, il metallo fuso viene conservato in una camera di iniezione per controllare la temperatura e prevenire la contaminazione.

Fase #3: iniezione dello ZAMAK fuso nello stampo.

Una delle fasi critiche della pressofusione è l'iniezione di ZAMAK fuso nello stampo. Dopo la preparazione e lo stoccaggio del metallo fuso nella camera di iniezione, questo viene iniettato ad alta pressione nello stampo con uno stantuffo o pistone. La lega fusa subisce una pressione che la spinge in ogni angolo dello stampo, poiché tutto lo spazio della cavità viene riempito.

In questo modo, è possibile ottenere una superficie uniforme e liscia del pezzo e produrre risultati di buona qualità grazie a tecniche di iniezione adeguate. Anche la progettazione dei canali di iniezione dello stampo è un fattore determinante per raggiungere questo obiettivo.

Fase 4: raffreddamento e solidificazione del pezzo

Tuttavia, non appena il metallo fuso entra nello stampo, inizia il raffreddamento. Lo stampo in acciaio per utensili di alta qualità viene rapidamente raffreddato in modo da sottrarre al metallo fuso il calore necessario per la sua solidificazione. Il sistema di raffreddamento è utilizzato anche da molti stampi per accelerare il processo di solidificazione.

Semplicemente, per ottenere la qualità desiderata dei pezzi e prevenire i difetti, è necessaria una velocità di raffreddamento costante e i sistemi di raffreddamento più utilizzati sono quelli ad acqua e ad aria.

Fase #5: espulsione della colata ZAMAK solidificata

Il passo successivo alla solidificazione della lega ZAMAK è l'espulsione della colata dallo stampo. Si fa attenzione a mantenere la qualità del pezzo. Per espellere il pezzo solidificato dallo stampo, si utilizzano dei perni di espulsione. Lo stampo si apre in due metà, il perno di espulsione viene azionato e la colata viene rilasciata. È necessario un buon grado di precisione per eseguire questa fase, perché una forza eccessiva sulla colata può danneggiarla. Un corretto allineamento del perno di espulsione assicura inoltre che non vi siano imperfezioni o ammaccature sulla superficie.

Fase #6: finitura e rifinitura

Il getto viene solitamente espulso con materiale in eccesso, noto come scossalina, che deve essere rimosso. Queste possono anche influire sul funzionamento del pezzo e devono essere accuratamente rifilate. La pulizia del pezzo viene eseguita con vari strumenti di rifilatura - macchine per la rettifica e la lucidatura. Alcune fonderie possono eseguire la rifilatura manualmente. I pezzi rifilati possono essere ulteriormente trattati in superficie per migliorarne la finitura.

Fase #7: trattamento della superficie

Il trattamento superficiale è la fase finale della pressofusione ZAMAK. Oltre a migliorare l'aspetto del pezzo e a proteggerlo dalla corrosione e dall'usura, i trattamenti superficiali non sono semplicemente decorativi. Lo ZAMAK è una delle finiture superficiali più utilizzate in commercio, spesso attraverso il metodo della zincatura, in cui la superficie da zincare, ad esempio il pezzo ZAMAK, viene rivestita con uno strato di zinco o di qualsiasi altro materiale, ad esempio zinco o nichel nero, cromo o altro. Un altro settore molto popolare è quello della verniciatura, che comprende la verniciatura a spruzzo e la verniciatura a polvere. Il vantaggio del processo di verniciatura a polvere è che di solito è meno soggetto a scheggiature e usura.

Pertanto, l'anodizzazione, sebbene meno comunemente utilizzata, è applicabile per aumentare la durezza della superficie, aggiungendo anche la resistenza alla corrosione, principalmente per le applicazioni di alta qualità come nell'industria automobilistica o dei mobili e altre.

2. Tipi di pressofusione Leghe ZAMAK

Sono disponibili come leghe ZAMAK pressofuse di diversi gradi, a seconda delle esigenze specifiche. I gradi disponibili in queste gamme presentano diverse caratteristiche, maggiore resistenza o maggiore flessibilità, in base all'utilizzo del componente.

ZAMAK 3 e ZAMAK 5 sono tra i gradi ZAMAK più utilizzati. Lo ZAMAK 3 rappresenta un buon equilibrio tra resistenza e flessibilità per molte applicazioni. Rispetto allo ZAMAK 5, questo materiale presenta un'eccellente durezza e resistenza, che lo rende ideale per componenti strutturalmente forti.

ZAMAK è disponibile anche in altri gradi. Le tabelle seguenti elencano la composizione, i vantaggi e le applicazioni di queste leghe nell'ordine seguente.

Tabella 1: Composizione delle leghe per pressofusione ZAMAK

| Grado di lega ZAMAK | Zinco (%) | Alluminio (%) | Magnesio (%) | Rame (%) | Altri elementi |

| ZAMAK Grado 2 | Equilibrio | 4% | 0.035% | 1% | - |

| ZAMAK Grado 3 | Equilibrio | Da 3,5 a 4,3% | Da 0,02 a 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK Grado 5 | Equilibrio | Da 3,5 a 4,3% | Da 0,03 a 0,06% | Da 0,75 a 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK Grado 7 | Equilibrio | Da 3,5 a 4,3% | Da 0,005 a 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabella 2: Caratteristiche e applicazioni della lega di pressofusione ZAMAK

| Grado di lega ZAMAK | Caratteristiche | Applicazioni |

| ZAMAK Grado 2 | La lega ZAMAK più resistente e dura | Utensili per impieghi gravosi, parti di macchine |

| ZAMAK Grado 3 | Resistenza, flessibilità e colabilità equilibrate | Componenti automobilistici, hardware e alloggiamenti elettrici |

| ZAMAK Grado 5 | Maggiore resistenza e durezza, eccellente resistenza al creep | Ingranaggi, leve, piccole parti di macchine |

| ZAMAK Grado 7 | Eccellente flessibilità e fluidità | Terminali elettrici, connettori |

3. Vantaggi delle leghe ZAMAK nella pressofusione

I motivi principali per cui le leghe ZAMAK vengono utilizzate nel processo di pressofusione sono i seguenti:

Basso punto di fusione: Le leghe ZAMAK hanno un basso punto di fusione e, in generale, fondono a temperature relativamente basse (tipicamente intorno ai 380°C - 420°C), risparmiando così energia e aumentando la velocità di produzione.

Facilità di stampaggio: Le leghe ZAMAK hanno caratteristiche di fluidità che consentono al metallo fuso di riempire facilmente la cavità dello stampo, favorendo così la produzione di pezzi intricati e altamente dimensionati con tolleranze ristrette.

Rapporto forza-peso: Il mix tra resistenza e peso offerto dalle leghe ZAMAK è eccellente e rappresenta una buona scelta per componenti leggeri e resistenti alle sollecitazioni meccaniche.

Finitura superficiale: La finitura superficiale delle leghe ZAMAK è eccellente e le rende adatte ad applicazioni in cui l'estetica è un fattore fondamentale. Tuttavia, queste leghe possono essere sottoposte a diversi trattamenti superficiali, come placcatura, anodizzazione o verniciatura, che ne migliorano non solo l'aspetto ma anche la resistenza.

Riciclaggio: Le leghe ZAMAK sono completamente riciclabili, riducendo così i costi dei materiali e i rifiuti. Il riciclo non solo preserva le risorse, ma aumenta anche la sostenibilità di un ciclo produttivo.

4. Applicazioni comuni delle leghe ZAMAK

Le leghe ZAMAK trovano applicazione in un'ampia gamma di settori:

- La schiuma di carbonio equivalente ZAMAK pressofusa è utilizzata per parti come maniglie delle porte, parti del motore e alloggiamenti elettrici grazie alla resistenza, alla leggerezza e all'integrità termica del materiale ZAMAK pressofuso.

- Le leghe ZAMAK sono la scelta perfetta per l'elettronica, ad esempio per le custodie dei telefoni cellulari, i circuiti stampati o i connettori, e offrono una buona schermatura EMI e una buona durata.

- I materiali più comuni utilizzati per la ferramenta, robusti e resistenti alla corrosione, sono le leghe ZAMAK, impiegate nella produzione di rubinetteria, ferramenta per porte, serrature e pomelli.

- Applicazioni di finitura superficiale: ZAMAK si presta bene alle applicazioni decorative, dove si possono applicare numerose finiture superficiali, dalle applicazioni artistiche come gioielli, oggetti da collezione e ornamenti.

Di seguito è riportata una tabella che descrive l'applicazione dei componenti di pressofusione ZAMAK in vari settori e paragrafi dedicati a ciascuna categoria menzionata nella tabella.

Applicazioni delle parti in pressofusione ZAMAK

| Industria | Esempi di utilizzo |

| Industria automobilistica | Maniglie delle porte, manopole, cluster, ventilatori AC, sistemi audio, parti per la regolazione delle cinture di sicurezza, componenti del motore, motorini di avviamento, gadget elettronici per auto. |

| Industria elettronica | Fusioni e parti di computer portatili, telefoni cellulari, cuffie, telecomandi TV. |

| Hardware e mobili | Impugnature, leve, tiranti, giunti, guide per cassetti, parti decorative di mobili. |

| Impianti idraulici ed elettrodomestici | Maniglie di rubinetti, soffioni, manopole di elettrodomestici, interruttori, bordi ornamentali. |

| Giocattoli e articoli sportivi | Veicoli giocattolo pressofusi, trenini, parti di armi da fuoco giocattolo e parti di attrezzi sportivi. |

1. Industria automobilistica

L'industria automobilistica è uno dei maggiori utilizzatori di parti in pressofusione ZAMAK, grazie alla sua resistenza, precisione e leggerezza. I componenti ZAMAK sono leggeri, il che è molto vantaggioso per quanto riguarda il miglioramento dell'efficienza del carburante, pur mantenendo le prestazioni dei vari componenti automobilistici. Le parti complesse prodotte, come le maniglie delle porte, le manopole e i gruppi di controllo, sono durevoli ed estetiche e quindi anche in questo caso le leghe ZAMAK diventano la scelta perfetta. Inoltre, ZAMAK viene utilizzato in parti vitali come i ventilatori dell'aria condizionata (AC), le parti del sistema audio, i regolatori delle cinture di sicurezza e le parti del motore, in modo che il veicolo funzioni correttamente anche in condizioni difficili.

2. Industria elettronica

La pressofusione di ZAMAK è di estrema importanza per l'industria elettronica per la sua efficacia nella schermatura delle interferenze elettromagnetiche (EMI). Grazie alle proprietà uniche di ZAMAK, si evitano le potenziali interruzioni del segnale che sono comuni nei gadget elettronici. Diversi prodotti, come le fusioni di laptop, le parti di telefoni cellulari, i telecomandi TV e le cuffie, fanno uso di componenti ZAMAK. Le leghe ZAMAK offrono un alto livello di precisione e durata e sono quindi una buona scelta per i componenti elettronici che devono dimostrare sia integrità strutturale che resistenza all'influenza dei campi elettromagnetici.

3. Hardware e mobili

Questo fa sì che le parti di pressofusione ZAMAK siano ampiamente utilizzate nell'industria della ferramenta e dei mobili, grazie alla loro capacità di produrre eccellenti qualità di adesione e di ottenere una finitura superficiale di alta qualità. Per questo motivo, le leghe ZAMAK sono adatte ad applicazioni decorative. In questo campo sono comunemente utilizzate per impugnature e leve, tiretti e giunti, nonché per guide di cassetti e componenti decorativi per mobili. Le leghe ZAMAK possono essere rivestite con diversi tipi di vernici, ad esempio cromate o in polvere, per ottenere una finitura di alta qualità che sia comunque funzionale e durevole.

4. Impianti idraulici ed elettrodomestici

La resistenza alla corrosione rende le parti in pressofusione ZAMAK comuni anche nell'industria idraulica e degli elettrodomestici, dove i pezzi devono essere robusti. La causa principale della natura altamente malleabile delle leghe ZAMAK è che possono essere modellate nelle forme complesse richieste nelle applicazioni idrauliche. Esempi di componenti ZAMAK in questo settore sono le maniglie dei rubinetti, i soffioni della doccia, i quadranti degli elettrodomestici e gli interruttori. Lo ZAMAK è in grado di resistere alle condizioni difficili dell'acqua e del vapore e di mantenere l'integrità strutturale, il che lo rende un buon materiale per queste applicazioni.

5. Giocattoli e articoli sportivi

La pressofusione di ZAMAK è generalmente utilizzata dall'industria dei giocattoli e delle attrezzature sportive per le sue caratteristiche di resistenza, precisione e leggerezza. Le leghe ZAMAK consentono di realizzare parti specifiche e complesse come veicoli giocattolo pressofusi, trenini o componenti di armi da fuoco giocattolo. Inoltre, ZAMAK è anche durevole e in grado di resistere all'usura nelle parti di attrezzi sportivi. ZAMAK fa in modo che il prodotto finale, come un'auto giocattolo o un articolo sportivo, presenti le caratteristiche sopra citate.

5. Le leghe ZAMAK sono utilizzate nella pressofusione per diversi motivi.

Le leghe ZAMAK, il cui spettro è costituito principalmente da zinco, alluminio, magnesio e rame, stanno diventando ampiamente utilizzate nella pressofusione grazie alle loro proprietà specifiche. In generale, offrono vantaggi che superano quelli di altri metalli in applicazioni specifiche. Di seguito sono riportati alcuni motivi principali per cui le leghe ZAMAK sono le preferite nella pressofusione:

Motivo #1: elevata fluidità

Le leghe ZAMAK, tuttavia, presentano una caratteristica eccezionale, l'elevata fluidità. La facilità con cui il metallo fuso fluisce nella cavità dello stampo durante la colata viene definita fluidità. Poiché ZAMAK possiede questa proprietà, è più facile da riempire in stampi intricati con forme complesse. Poiché il metallo fuso è libero di fluire in tutte le parti della cavità dello stampo, i pezzi pressofusi finiti hanno superfici lisce, coerenti e uniformi. In particolare, questa qualità è utile per i pezzi funzionali, come quelli con geometrie complicate che richiedono dettagli molto fini.

Motivo #2: Robustezza ed elevata rigidità

Le leghe ZAMAK hanno una buona tenacità e una facile deformazione. Queste leghe sono piuttosto resistenti e possono essere utilizzate in condizioni di funzionamento continuo o di forte stress. Uno dei principali vantaggi di ZAMAK 2 e 5 è l'elevata rigidità e tenacità di queste leghe, che sono adatte a prodotti sottoposti a un uso intensivo. Le leghe di pressofusione ZAMAK sono affidabili per i componenti sottoposti a frequenti sollecitazioni e usura, in quanto la lega è durevole.

Motivo #3: elevato rapporto resistenza/peso

Sebbene la resistenza alla trazione delle leghe di alluminio sia leggermente superiore, le leghe ZAMAK hanno comunque un ottimo rapporto resistenza-peso. Le parti in pressofusione ZAMAK sono leggere ma hanno una resistenza alla trazione che va da 280 MPa, il che le rende adatte a molte applicazioni in vari settori industriali in cui la resistenza e la riduzione del peso sono le caratteristiche desiderate. L'equilibrio di cui godono gli ZAMAK li rende un sostituto ideale dell'alluminio nel caso di pezzi che devono essere sia resistenti che leggeri.

Motivo #4: Punto di fusione basso

Le leghe ZAMAK hanno il vantaggio di un punto di fusione relativamente basso, che varia tra i 380°C e i 420°C (tranne ZAMAK 2). Questa caratteristica offre diversi vantaggi fondamentali:

- Di conseguenza, è meno costoso dal punto di vista energetico, poiché richiede meno energia per fondere il metallo a temperature inferiori.

- Punto di fusione più basso: Il risultato è una solidificazione più rapida dei getti e quindi una produzione più veloce.

- Meno difetti di fusione: Dopo una solidificazione molto rapida, è più difficile che un pezzo sia affetto da difetti di fusione.

Motivo #5: Eccellente adesione

Le leghe ZAMAK sono considerate buone leganti con diversi materiali di rivestimento. Questa caratteristica consente un'ampia varietà (rispetto all'alta precisione) di materiali conduttori nell'ambito del trattamento superficiale (ad esempio, galvanica o verniciatura) per un prodotto finale dall'aspetto particolare. La forte adesione garantisce la permanenza dei rivestimenti nel tempo, contribuendo a migliorare sia l'estetica che la durata dei pezzi pressofusi. La disponibilità di questa proprietà si adatta bene ai prodotti che richiedono sia la funzionalità che una finitura di alto livello.

Motivo #6 Eccellenti proprietà di usura e cuscinetto

Le leghe ZAMAK hanno una buona resistenza all'usura e all'attrito delle parti in movimento. I componenti ZAMAK mantengono la loro funzionalità anche in presenza di sollecitazioni continue. Grazie alla sua resistenza all'usura, le leghe di pressofusione Zamak possono essere utilizzate per applicazioni specifiche di parti in movimento come ingranaggi, leve e altri componenti meccanici. Questo porta a ridurre al minimo la necessità di sostituirli frequentemente e offre un'affidabilità a lungo termine con costi di manutenzione ridotti al minimo.

Motivo #7: 100% riciclabile e rispettoso dell'ambiente

Le leghe ZAMAK sono riciclabili e, pertanto, sono un materiale ecologico. La qualità del prodotto finale non risente della rifusione e del riutilizzo degli scarti di materiale ZAMAK. Inoltre, rende il prodotto riciclabile, riducendo i rifiuti e i costi delle materie prime. Le leghe ZAMAK possono essere riutilizzate in molti settori ora che la sostenibilità è diventata importante e l'utilizzo delle leghe ZAMAK contribuisce a migliorare il processo di produzione ecologico.

Motivo #8: Efficienza dei costi

D'altra parte, le leghe per pressofusione ZAMAK costano un po' di più rispetto alle leghe di alluminio, ma il costo è accessibile in quanto inferiore a quello di altri metalli. Le leghe ZAMAK sono meno costose (e quindi economiche) rispetto alle leghe ad alte prestazioni come l'ottone e il rame. Le leghe ZAMAK presentano eccellenti proprietà di fusione e sono molto durevoli, ma allo stesso tempo sono economiche, il che è interessante per i produttori che vogliono trovare il giusto equilibrio tra prestazioni e budget.

6. Come scegliere il giusto produttore di pressofusioni in zama?

Ci sono alcuni elementi da tenere in considerazione quando si valuta un produttore o un fornitore di pressofusioni Zamak per garantire risultati ottimali per il proprio progetto:

- Il produttore deve avere esperienza nella pressofusione di Zama e una buona esperienza con questa lega e la procedura di fusione. In questo modo, potrà produrre il vostro pezzo di alta qualità secondo le vostre indicazioni.

- Capacità e attrezzature - Cercate un produttore che disponga di attrezzature avanzate per eseguire grandi produzioni con precisione e qualità, in grado di gestire grandi tirature.

- Un produttore affidabile dovrebbe vantare certificazioni come la ISO 9001, che indica che segue rigorose procedure di controllo della qualità per garantire la coerenza e il rispetto di standard elevati in ogni parte.

- Ogni progetto deve essere unico e un buon produttore di pressofusione di Zamak deve fornire opzioni di personalizzazione in base alle vostre esigenze, come finiture personalizzate, rivestimenti speciali o leghe speciali come la Zamak 3 pressofusa.

- Una forte relazione con il produttore è fondamentale - Assistenza clienti. Verificate i fornitori che forniscono un buon servizio di assistenza clienti durante tutto il processo, dalla progettazione alla produzione e alla post-consegna.

7. Perché lo Zamak 3 pressofuso è una scelta così popolare per i faretti?

Una delle leghe di Zama più utilizzate nell'industria della pressofusione è la Zama 3 pressofusa. Lo Zamak 3 è noto per le sue buone proprietà meccaniche, la sua resistenza, la sua durata e la facilità di colata. Grazie all'elevato contenuto di zinco, ha una buona capacità di resistere alla corrosione, il che la rende adatta per le parti esposte agli ambienti esterni e nell'industria automobilistica. Inoltre, lo Zamak 3 può essere facilmente colato in forme complesse per facilitare la realizzazione di progetti su larga e piccola scala.

Grazie a questi vantaggi, Zamak 3 Die Cast rimane la soluzione per molte applicazioni in cui forza, peso e resistenza alla corrosione sono fondamentali.

Siamo CNM TECH - uno dei principali produttori di pressofusione ZAMAK.

Noi di CNM TECH siamo esperti nella fornitura di pressofusioni ZAMAK di alta qualità. Come professionisti del settore da anni, siamo orgogliosi di produrre parti pressofuse ZAMAK durevoli, precise e relativamente economiche in una varietà di settori. Utilizziamo processi di produzione all'avanguardia per assicurarci di produrre pezzi di qualità e affidabili.

Sappiamo quindi quali sono i materiali da utilizzare. Per questo ci concentriamo sulle leghe ZAMAK, che presentano un'eccellente fluidità, un elevato rapporto tra resistenza e peso, un basso punto di fusione e la riciclabilità. I nostri componenti pressofusi ZAMAK sono adatti per applicazioni automobilistiche, elettroniche o hardware e funzionano nelle condizioni più estreme.

Noi di thediecasting.com lavoriamo con i nostri clienti per capire le loro esatte necessità e fornire loro soluzioni appositamente studiate per le loro esigenze. A testimonianza della nostra esperienza nell'innovazione e del fatto che disponiamo di un team di ingegneri qualificati, promettiamo di fornire prodotti progettati con precisione e con eccellenti finiture superficiali.

Se avete bisogno di una qualità superiore ZAMAK pressofusioneCNM TECH è il partner giusto per trasformare il vostro progetto in realtà. Se siete interessati a saperne di più su come possiamo aiutarvi con il vostro prossimo progetto, visitate il sito thediecasting.com!

8. Conclusione

Infine, si conclude che la pressofusione di zama presenta vantaggi ineguagliabili in termini di costi, efficienza e versatilità. Indipendentemente dal fatto che abbiate bisogno di componenti per l'industria automobilistica, elettronica o dei beni di consumo, la pressofusione di zama è un processo in grado di fornirvi componenti durevoli di alta qualità. La pressofusione di Zama 3 offre vantaggi unici e, insieme all'utilizzo di un produttore di pressofusione di Zama adeguato, può garantire che il vostro lavoro soddisfi tutti i requisiti mantenendo bassi i costi di produzione. Utilizzando questa forza, la precisione e l'efficienza della pressofusione Zamak, le aziende sono ancora in grado di creare pezzi ad alte prestazioni per continuare a soddisfare le mutevoli esigenze delle industrie moderne.

Domande frequenti

1. Che cos'è la pressofusione Zamak?

È anche conosciuto come il processo di creazione di pezzi precisi e durevoli iniettando la lega di zama fusa in uno stampo. È popolare perché è economica, resistente e può essere utilizzata per produrre forme complesse con poca necessità di finitura.

2. Qual è la differenza tra la Zamak 3 e le altre leghe Zamak?

La Zamak 3 è la lega di Zamak più comune per l'equilibrio tra resistenza e facilità di fusione. Altre leghe, come la Zamak 5, offrono maggiore resistenza o durezza a seconda delle esigenze, ma la Zamak 3 è estremamente versatile.

3. La pressofusione di zama è utilizzata in?

Tra i settori automobilistico, elettronico, dei beni di consumo e delle attrezzature industriali, i componenti durevoli e precisi prodotti con la pressofusione Zamak godono di grande popolarità.

4. Qual è il processo di selezione di un produttore di pressofusione Zamak?

Scegliete un produttore di pressofusioni Zamak con esperienza, capacità di equipaggiamento, certificazione di qualità, personalizzazione e un solido servizio clienti.