Rivestimento in polvere di alluminio fornisce ai componenti una forte protezione contro la corrosione e la durata. È perfetto per progetti su scala residenziale e commerciale.

Il processo di rivestimento consente ai produttori di ottenere risultati di affidabilità e longevità. La verniciatura a polvere migliora l'aspetto dei componenti/prodotti e le loro prestazioni in diverse situazioni. Inoltre, non si usura facilmente, non si sfalda e non arrugginisce. Ciò la rende adatta all'uso in aree a contatto con le intemperie. Ciò è dovuto in gran parte alla flessibilità associata all'alluminio verniciato a polvere in diversi utilizzi. In molte potenzialità, si fondono la moda e la necessità di servire come oggetto di utilità in vari contesti.

Qual è il processo di verniciatura a polvere dell'alluminio?

Il rivestimento in polvere di alluminio è un processo di applicazione di uno strato liscio e resistente. È relativamente efficace e richiede diverse fasi importanti per la preparazione della superficie per l'implementazione del rivestimento e l'indurimento del materiale di rivestimento applicato per massimizzarne la durata. Nelle sezioni successive, analizziamo il suo processo dettagliato in alcune fasi:

1. Preparazione della superficie: Per applicare in modo appropriato il rivestimento in polvere dell'alluminio, è fondamentale pulirne preventivamente la superficie. Si può usare la sabbiatura abrasiva o la pulizia chimica per liberare la superficie da oli, grasso, sporco o ossidazione. La preparazione è imperativa. Perché tutti i contaminanti possono beneficiare dell'adesivo caratteristico delle parti in alluminio verniciate a polvere.

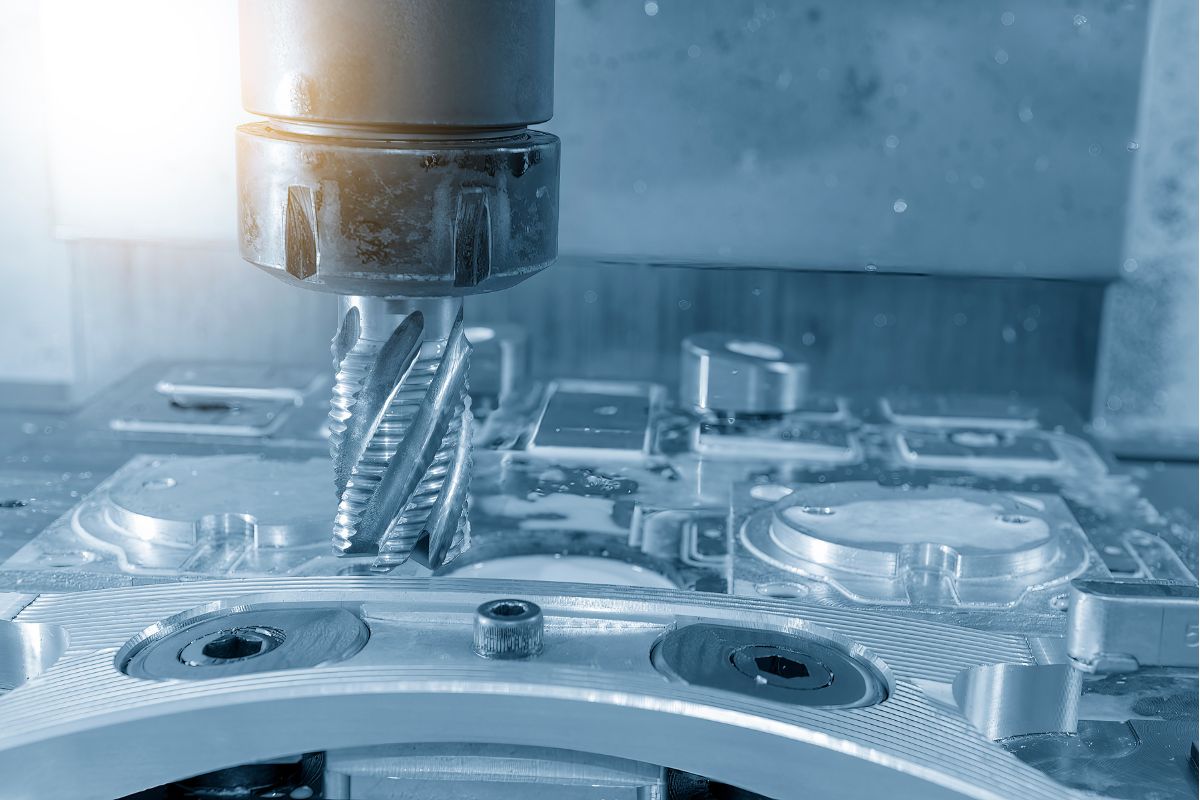

2. Applicazione della polvere elettrostatica: Dopo aver pulito e asciugato il materiale, viene applicato il rivestimento in polvere appropriato. Gli operatori applicano una pistola elettrostatica per creare una scarica elettrica con una polvere fine e asciutta sulla superficie dell'alluminio. Le particelle della polvere sono caricate per consentire loro di aderire all'alluminio. In questo modo, la distribuzione uniforme conferirà alla superficie un aspetto omogeneo.

3. Polimerizzazione finale ad alta temperatura: Dopo l'applicazione della polvere, il pezzo di alluminio viene portato in un forno di polimerizzazione. Qui, la polvere fine si scioglie e penetra nella superficie da rivestire. Mentre si indurisce per formare la superficie del rivestimento. La temperatura e il tempo sono i due fattori più importanti per decidere quanto è duro il rivestimento e quanto è liscia la superficie dopo l'indurimento.

4. Ispezione del raffreddamento e della qualità: Imperfezioni che possono essersi verificate dopo il processo. Il prodotto finale ottenuto dopo la polimerizzazione deve essere controllato per verificarne l'alta qualità prima di essere immesso sul mercato.

Quindi, nel complesso, dall'inizio alla fine, ogni fase del processo gioca un ruolo fondamentale nel creare uno strato duraturo e accattivante sull'alluminio. Inoltre, lo aiuta a combattere la corrosione, i graffi e il degrado. Pertanto, l'alluminio verniciato a polvere è adatto all'uso in diversi settori, sia in ambito domestico, sia all'esterno, come ad esempio in terrazze e patio, sia in ambito marino.

Alluminio verniciato a polvere: Quali vantaggi per i produttori?

La verniciatura a polvere dell'alluminio presenta numerosi vantaggi per i produttori, oltre al miglioramento dell'aspetto e delle prestazioni. Si può sottolineare che questo tipo di riscaldamento è efficace, durevole e molto flessibile. Ora vorrei evidenziare i principali vantaggi del processo di rivestimento in alluminio.

1. Durata e protezione dalla corrosione: La vernice in polvere utilizzata è realizzata in alluminio e fornisce quindi uno strato superficiale resistente. Questo strato è più resistente ai graffi, alle schegge e alle abrasioni di qualsiasi altra vernice normale. Ma non dura decenni! Questo materiale ha elevate prestazioni anche in presenza di climi diversi e di acqua, che portano rispettivamente alla corrosione e allo sbiadimento.

2. Ecologico e sicuro: Le vernici liquide contengono componenti liquidi, solventi e volatili pericolosi, mentre la vernice in polvere non ne contiene. In secondo luogo, produce poco inquinamento e non emette/rilascia gas tossici. Inoltre, il processo riduce il rischio di danneggiare l'ambiente e quindi è relativamente sicuro per i lavoratori che lo maneggiano.

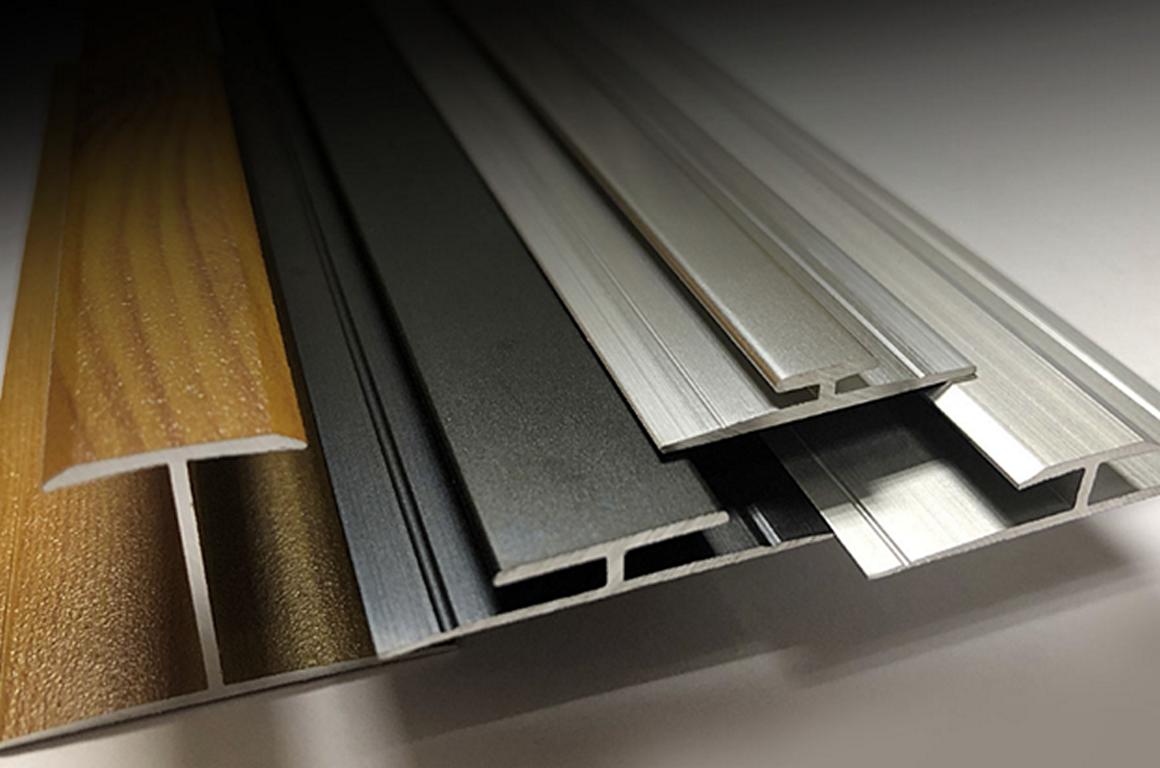

3. Finiture personalizzabili: Essendo un buon conduttore di calore, l'alluminio verniciato a polvere consente un'ampia varietà di colori e texture per i consumatori. Non importa se si preferisce una finitura lucida, satinata o a spatola, la verniciatura a polvere offre quest'ultima. Inoltre, il rivestimento può essere adattato per soddisfare specifiche esigenze di design o specifiche del marchio.

4. Soluzione economicamente vantaggiosa: L'alluminio è un materiale popolare che può essere verniciato a polvere a un costo relativamente basso per lavori su larga scala. È veloce, richiede meno ritocchi e ha una durata maggiore rispetto alle vernici generiche. Tutte queste caratteristiche lo rendono facile da mantenere e duraturo, ideale per uso commerciale e residenziale.

Quali sono gli svantaggi di Alluminio verniciato a polvere:

Sebbene la verniciatura a polvere dell'alluminio abbia i suoi vantaggi, ha anche alcuni demeriti. Prima di concludere, è necessario prendere in considerazione entrambe le opzioni. Ecco alcuni dei più comuni:

1. Possibilità di riparazione limitata: Il primo limite della verniciatura a polvere è che il numero di modi per riparare una superficie verniciata è relativamente basso. In generale, se il rivestimento è danneggiato o graffiato, è difficile ripararlo senza che la cosa risulti evidente. Il problema della vernice è che non è possibile riverniciare una piccola area senza che la struttura e il colore risultino diversi.

2. Costo iniziale e attrezzature: Un altro svantaggio è rappresentato dal costo iniziale delle attrezzature per la verniciatura a polvere. Sono necessarie pistole elettrostatiche ad alta velocità e forni di polimerizzazione. Tuttavia, questi tendono a essere più costosi rispetto ai metodi di verniciatura semplici, soprattutto per una verniciatura moderata o su piccola scala.

3. Complessità della preparazione della superficie: La preparazione della superficie è un fattore critico nell'applicazione delle vernici in polvere. Se la superficie di alluminio non è ben pulita e preparata bene, il rivestimento non aderirà bene alla superficie di alluminio. I preparativi preliminari richiedevano più tempo, e quindi più fatica, per completare l'operazione.

4. Adatto ad alcuni usi: La verniciatura a polvere di alluminio è adatta solo per l'uso su leghe di alluminio. Tuttavia, potrebbe non essere vantaggioso per qualsiasi altro tipo di materiale e per i modelli complessi da utilizzare nella costruzione dello schermo. In caso di pezzi molto dettagliati o piccoli, il processo potrebbe non funzionare come previsto e spesso necessita di ulteriori passaggi.

Cosa significa rivestimento in polvere per l'alluminio?

La verniciatura a polvere è considerata la migliore finitura per l'alluminio grazie alle sue eccellenti proprietà. Tuttavia, non sempre è l'ideale. I vantaggi sono molti, ma occorre valutare se è adatta alle proprie esigenze. Diamo quindi un'occhiata più da vicino a questo tipo di finitura.

1. Densità più elevate e maggiore rigidità per molti usi: La verniciatura a polvere supera quella a umido per quanto riguarda il grado di finitura e la resistenza alla corrosione, all'abrasione e alla degradazione dei raggi UV. Ciò la rende adatta all'uso in mobili da giardino, prodotti industriali e progetti edilizi. Se siete alla ricerca di un'applicazione che fornisca un rivestimento molto duraturo, la verniciatura a polvere è una valida alternativa.

2. Il valore estetico e la varietà: La verniciatura a polvere può essere utilizzata grazie alla disponibilità di un gran numero di colori e alla densità dello strato applicato. Fornisce una superficie copiosa ed elegante. Sia che desideriate il tipo opaco lucido o addirittura strutturato, è la soluzione giusta per voi. Inoltre, consente di ottenere un look perfetto per il progetto di design che avete in mente.

3. Pensate alle vostre esigenze specifiche: La verniciatura a polvere dell'alluminio è un metodo eccellente per molte applicazioni, ma non è adatta a tutti gli scenari. Per progetti complessi e di pregio, è necessario utilizzare la tradizionale vernice liquida ed è consigliabile farlo. Inoltre, se un prodotto deve essere riparato in un secondo momento, la verniciatura a polvere potrebbe non essere adatta, soprattutto perché i ritocchi possono essere piuttosto difficili.

4. Costi e benefici di una decisione: L'alluminio verniciato a polvere offre normalmente un buon rapporto qualità-prezzo. Perché è duratura e di facile manutenzione. Tuttavia, all'inizio è necessario acquistare l'attrezzatura e i costi di avviamento sono un po' più elevati rispetto ai mezzi di verniciatura tradizionali. Tuttavia, se si sta sviluppando un impianto di grandi dimensioni, l'investimento potrebbe ripagarsi a lungo termine.

Alluminio anodizzato vs rivestimento in polvere: Quali sono le differenze

Tra tutti i metodi di finitura dell'alluminio, due dei più comuni sono la verniciatura a polvere e l'anodizzazione. Ogni processo ha i suoi vantaggi ed è importante conoscere le differenze per prendere la decisione giusta nel corso di un progetto.

1. Durata e protezione: La particolarità della verniciatura a polvere è quella di avere uno spesso strato di protezione con un'elevata resistenza ai graffi, alla corrosione e ai raggi UV. È perfetta per l'utilizzo in aree in cui la durata e la protezione sono importanti. L'anodizzazione, invece, è un tipo di anodizzazione che migliora lo strato di ossido naturale dell'alluminio. Ha una caratteristica di protezione dalla corrosione, ma non offre la stessa misura di protezione fisica del rivestimento in polvere.

2. Altre dimensioni delle opzioni di aspetto e finitura: La verniciatura a polvere può essere eseguita in diverse opzioni di colore e texture. Si può ottenere un effetto opaco, lucido o strutturato in base al design desiderato. L'alodizzazione, invece, produce un rivestimento più trasparente che mantiene l'aspetto simile all'alluminio. Dà un leggero effetto hu, ma non dà i colori ricchi o la consistenza ruvida della verniciatura a polvere.

3. Processo di candidatura: La verniciatura a polvere è una tecnica che prevede l'applicazione di una polvere secca all'alluminio e la successiva applicazione di calore per polimerizzare la sostanza. In questo modo si ottiene uno strato uniforme e spesso. L'anodizzazione, invece, è un processo elettrochimico che rende più spesso lo strato di ossido naturale dell'alluminio. L'anodizzazione, invece, è un processo più elaborato perché richiede il controllo della temperatura e del bagno chimico.

4. Costi e manutenzione: L'anodizzazione è più economica dell'anodizzazione. Viene comunemente utilizzata in prodotti che non devono dare un'impressione estetica, come gli aerei o altri macchinari. Sebbene richieda meno manutenzione, offre un'eccellente immunità alla corrosione in alcune condizioni. La verniciatura a polvere dell'alluminio è più costosa della verniciatura, ma i risultati sono più duraturi e la gamma di colori e finiture è quasi illimitata. Sebbene possa richiedere una maggiore rifinitura nel tempo, è migliore in termini di estetica e di utilizzo.

Che cosa si deve prendere in considerazione quando si dipinge con Rivestimento in polvere di alluminio?

Ci sono alcuni punti importanti da considerare quando si decide di verniciare a polvere l'alluminio. I seguenti fattori garantiranno che il processo di verniciatura sia ben realizzato per soddisfare le esigenze e le specifiche del vostro progetto. È il momento di discutere i principali aspetti da tenere in considerazione.

1. La preparazione della superficie è fondamentale: Prima di procedere alla verniciatura a polvere, la superficie di alluminio deve essere ben pulita. In sostanza, si tratta di qualsiasi barriera che interferisce con il contatto diretto tra l'adesivo e la superficie in questione. Per pulire la superficie e renderla priva di contaminanti, si devono applicare solo sabbiature abrasive o trattamenti chimici.

2. Quale tipo di rivestimento in polvere scegliere: Esistono diversi tipi di vernici in polvere: poliestere, epossidica e ibrida. Tutti hanno i loro vantaggi sotto l'aspetto della robustezza e della resistenza all'usura, della colorazione e della resistività agli agenti atmosferici. A seconda dei requisiti per cui la superficie viene utilizzata, ad esempio se è esposta all'esterno alle intemperie o in un luogo con un'elevata esposizione alla luce ultravioletta, è necessario scegliere la polvere giusta.

3. Ambiente e condizioni di applicazione: La natura dell'ambiente in cui l'alluminio rivestito dovrà operare ha una grande influenza. La verniciatura a polvere è ideale per essere utilizzata in ambienti esterni, ma a determinate condizioni, come il livello di calore, l'umidità e altre sostanze chimiche. Ognuna di queste condizioni determina il comportamento del rivestimento nel lungo periodo.

4. Spessore e tempo di indurimento: Lo spessore dello strato di vernice in polvere è importante quanto il periodo di indurimento per la durata. Se il rivestimento applicato è sottile, il materiale potrebbe non essere adeguatamente protetto, mentre se il rivestimento è molto voluminoso potrebbe essere problematico in termini di finitura. Assicurarsi che il forno di polimerizzazione sia alla giusta temperatura per polimerizzare il rivestimento per il giusto tempo affinché il rivestimento si leghi bene.

Conclusione:

Alluminio verniciato a polvere offre una durata superiore, un'eccellente resistenza alla corrosione e un'ampia gamma di opzioni di colore e texture. Questo metodo garantisce una protezione di lunga durata e rappresenta la scelta ideale per le applicazioni residenziali e industriali. Tuttavia, la preparazione della superficie, l'attrezzatura e la scelta del giusto tipo di polvere sono fondamentali per ottenere una finitura impeccabile. Grazie alla sua efficienza e alle sue proprietà ecologiche, la verniciatura a polvere rimane una delle soluzioni migliori per migliorare l'aspetto e la durata dei prodotti in alluminio.

Domande frequenti:

1. Quanto dura la verniciatura a polvere dell'alluminio?

La verniciatura a polvere può durare fino a 20 anni, a seconda dei fattori ambientali come l'esposizione ai raggi UV, all'umidità e agli agenti chimici.

2. L'alluminio verniciato a polvere può essere riparato se danneggiato?

La riparazione dell'alluminio verniciato a polvere è impegnativa; il ritocco di graffi o scheggiature spesso porta a differenze visibili nella struttura o nel colore.

3. Qual è lo spessore ideale per uno strato di vernice in polvere?

Lo spessore ideale della vernice in polvere è in genere compreso tra 2 e 4 millimetri, a seconda dell'applicazione e dell'esposizione ambientale.

usi dell'estrusione di alluminio

usi dell'estrusione di alluminio