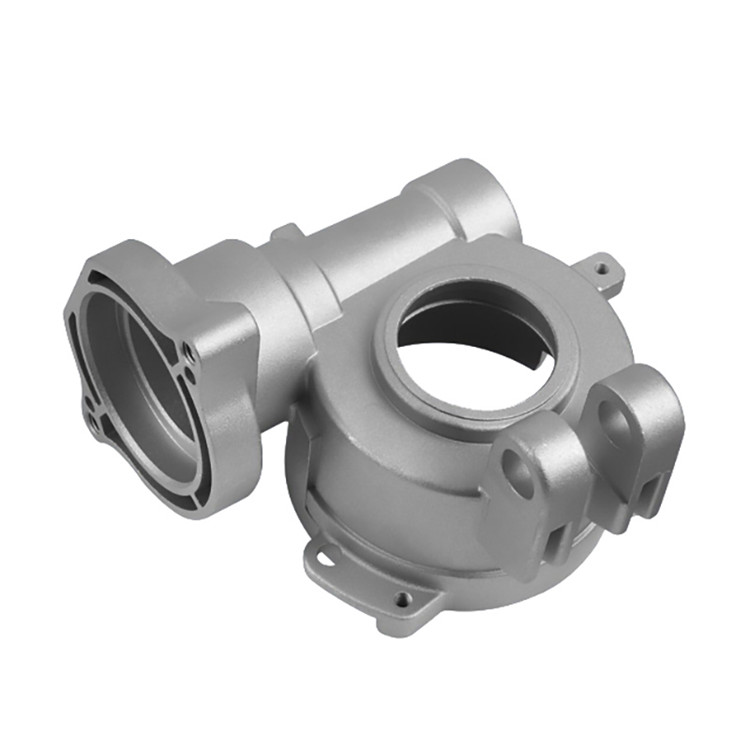

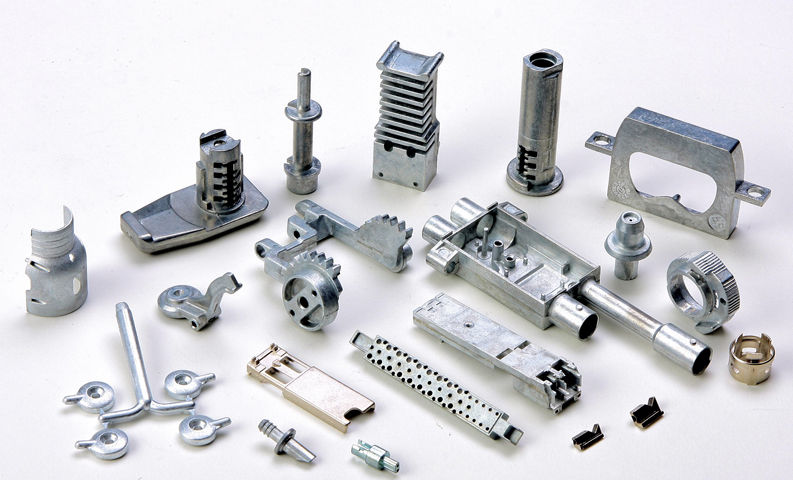

La pressofusione di zinco è un processo di produzione popolare ed efficace, utilizzato per creare pezzi di precisione di alta qualità da utilizzare in diversi settori. La pressofusione di zinco su misura è diventata un punto cruciale per le aziende manifatturiere che desiderano soddisfare esigenze particolari di specificità del design. L'applicazione della pressofusione di zinco nei settori automobilistico, degli involucri elettronici, della rigidità, della facilità di personalizzazione delle estremità, dello standard più elevato e di molti altri usi è dimostrata.

Zamak 2, Zamak 3, Zamak 5 e ZA 8 sono leghe di zinco pressofuso comunemente utilizzate, selezionate in base ai loro requisiti meccanici e termici. Lo Zamak 2 contiene circa il 4% di alluminio, circa il 3% di rame e un po' di magnesio, che gli conferiscono grande resistenza e durezza, con una resistenza alla trazione molto vicina a 330 MPa. La zama 3 è di gran lunga la più utilizzata ed è praticamente priva di rame (circa 4 % di alluminio e un contenuto simile di magnesio) e quindi dura e facile da colare, con una resistenza alla trazione di circa 280 MPa. Una lega a base di zinco contenente rame 1%, che migliora leggermente la resistenza e la durezza fino a 310 MPa di resistenza alla trazione, è nota come Zamak 5, che ha una buona colabilità. La ZA-8 è una lega di alluminio di circa 8,5% e di rame di circa 1% con una resistenza alla trazione di quasi 390 MPa e una buona resistenza all'usura e prestazioni in condizioni di temperatura elevata.

Personalizzato pressofusione di zincoIn questo articolo verranno analizzati il processo in quanto tale e l'utilizzo di servizi di pressofusione in lega di zinco personalizzati in Cina.

Che cos'è la pressofusione di zinco?

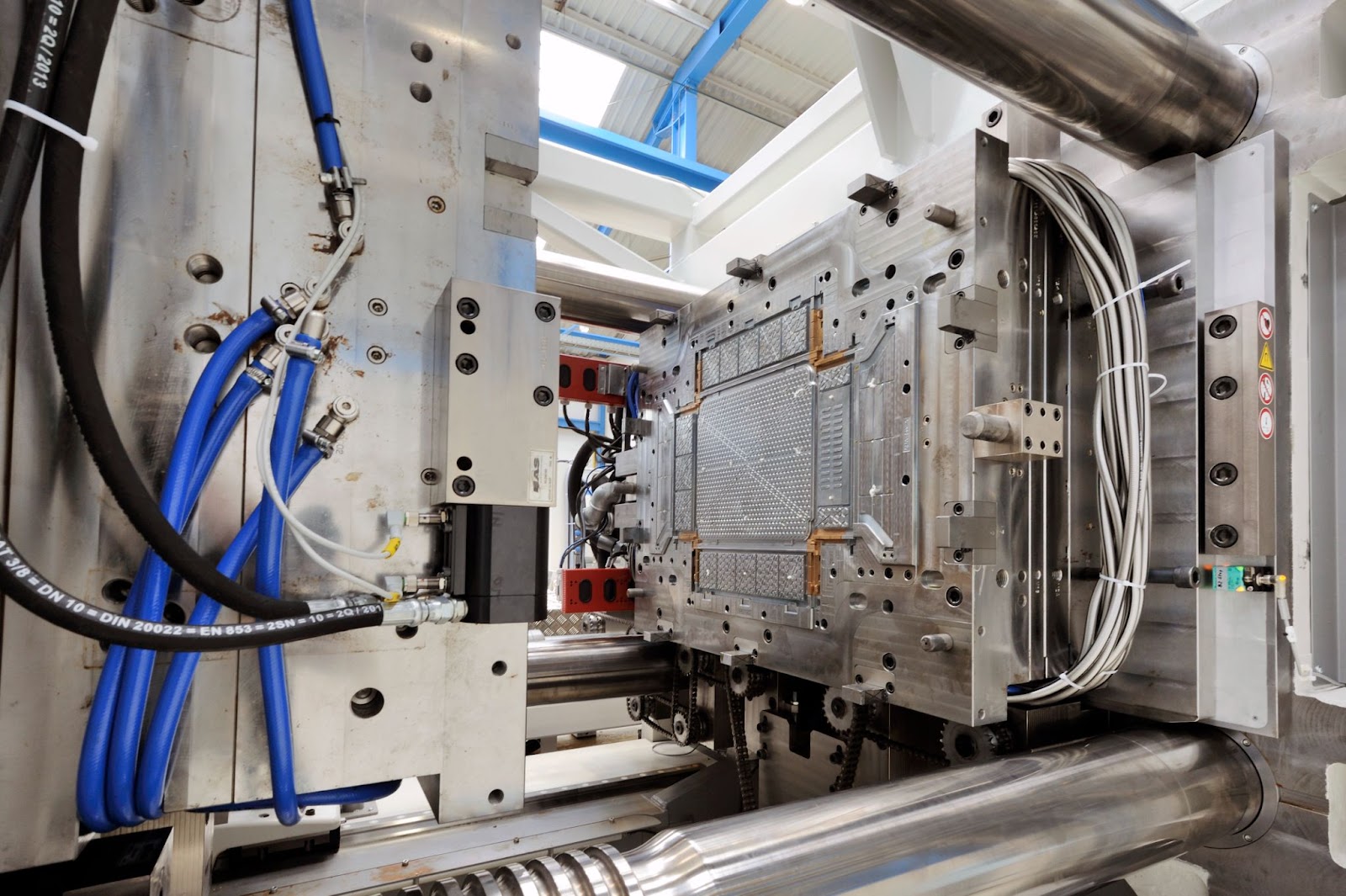

La pressofusione di zinco è un metodo di iniezione di zinco fuso ad alta pressione in uno stampo di acciaio. Quando il metallo si solidifica, assume la forma dello stampo creando un pezzo particolare e duraturo. Rispetto ad altri metalli, lo zinco possiede una grande fluidità, un'ottima resistenza e la capacità di realizzare componenti in pressofusione dai dettagli raffinati.

La sua resistenza rende lo zinco un'opzione interessante dal punto di vista delle prestazioni, ma è anche un materiale relativamente a basso costo e rappresenta un'opzione interessante per le aziende che desiderano bilanciare le prestazioni con i costi di produzione. Ciò è particolarmente vero per qualsiasi tipo di pressofusione di zinco personalizzata, poiché questo processo consente alle aziende di progettare componenti su misura per le loro esigenze individuali.

Vantaggi della pressofusione di zinco personalizzata

1. Precisione e accuratezza

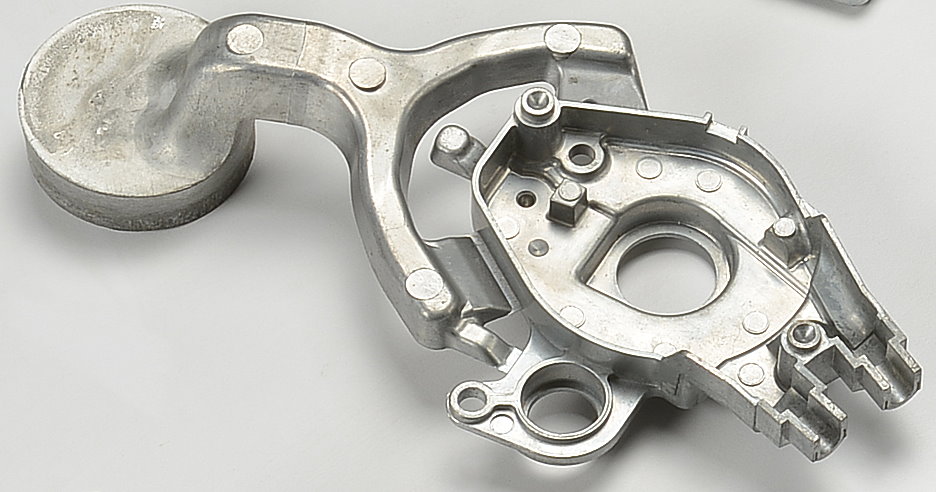

La personalizzazione della pressofusione di zinco presenta uno dei vantaggi più significativi, ovvero la capacità di realizzare pezzi altamente accurati e precisi. Questo processo di pressofusione fa sì che i componenti rimangano coerenti nelle dimensioni e nella finitura superficiale, anche per i progetti più complessi. Nei settori dell'elettronica, dell'automotive e dell'aerospaziale, dove sono necessarie tolleranze e adattamenti, questa precisione diventa molto importante.

Le parti di dettaglio che non possono essere create con altri mezzi e le parti con geometrie intricate e dettagliate possono essere prodotte utilizzando la pressofusione di zinco personalizzata. Mentre altri metodi di produzione possono essere in grado di produrre alcuni pezzi con alti volumi di pezzi identici con variazioni minime, la pressofusione è veramente la strada da percorrere per i pezzi che richiedono un alto livello di coerenza.

2. Durata e resistenza

È un metallo robusto, molto durevole e resistente alla corrosione. È quindi perfetto per la produzione di pezzi che saranno sottoposti a condizioni abrasive. La pressofusione di zinco offre la possibilità di produrre pezzi personalizzati, progettati per essere utilizzati efficacemente per periodi di tempo prolungati.

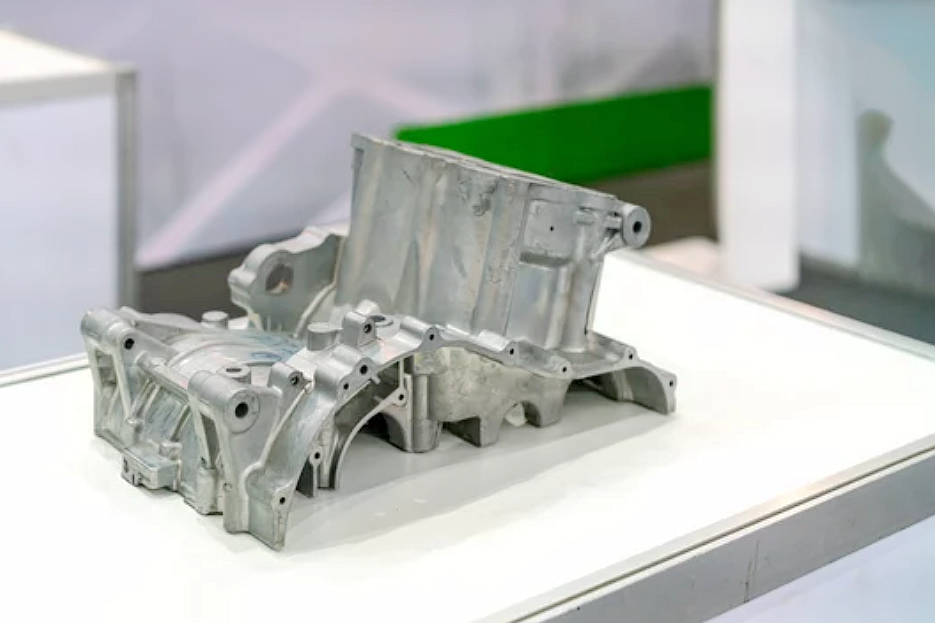

Le pressofusioni in lega di zinco offrono un eccezionale rapporto resistenza/peso, per cui i prodotti saranno robusti ma non troppo pesanti. Come nella maggior parte dei settori, questo aspetto è fondamentale (in particolare nella produzione automobilistica), dove la riduzione della massa del sistema è fondamentale per le prestazioni, l'efficienza dei consumi, ecc.

3. Costo-efficacia

Per molte aziende, l'efficienza dei costi è un aspetto molto importante. Questa sfida può essere risolta abbastanza bene utilizzando un processo di pressofusione di zinco personalizzato, grazie alla sua capacità di creare pezzi di alta qualità a un costo relativamente basso. Grazie al costo relativamente basso dei materiali e all'efficienza del processo di pressofusione, lo zinco è una scelta molto conveniente per i produttori.

La pressofusione è anche molto precisa e di alto livello, quindi può ridurre i costi di post-produzione o di lavoro di macchine secondarie. Inoltre, consente un elevato livello di produzione di pezzi identici in un unico ciclo di produzione e quindi riduce ulteriormente i costi, rendendola la soluzione perfetta per la produzione di massa.

4. Flessibilità del design

Il principale vantaggio della pressofusione di zinco che utilizza la progettazione personalizzata è la flessibilità del design. Ciò consente ai produttori di creare pezzi con forme complesse, pareti sottili e caratteristiche intricate che altrimenti non sarebbe stato possibile produrre. Questa flessibilità consente alle aziende di inventare e creare pezzi diversi che offrono funzioni particolari e un aspetto specifico.

Inoltre, grazie a questa pressofusione in lega di zinco personalizzata, è possibile creare pezzi con diverse finiture superficiali, ad esempio liscia e lucida, strutturata o opaca. La versatilità del design rende la pressofusione di zinco adatta a molte altre applicazioni oltre all'elettronica di consumo: macchinari industriali, parti di veicoli, ecc.

5. Tempi di consegna brevi

Oggi il tempo è fondamentale in un ambiente di produzione ad alta velocità e ad alto volume. La pressofusione di zinco personalizzata aiuta le aziende a centrare l'obiettivo con tempi di produzione rapidi e a portare rapidamente i loro prodotti sul mercato. Il processo di fusione è piuttosto rapido una volta realizzati gli stampi, quindi l'intero processo è piuttosto veloce e consente di produrre rapidamente una grande quantità di pezzi in un tempo minimo.

Inoltre, è utile nei settori in cui il time to market è critico. L'uso corretto della pressofusione di zinco aiuta le aziende a evitare ritardi e carenze di inventario e a ottenere un'elevata qualità dei pezzi.

Il processo di pressofusione di zinco personalizzato

Questo è il caso del processo di pressofusione di massa di zinco personalizzato, che prevede molte fasi chiave da eseguire per realizzare ciò che è necessario. Queste fasi sono:

1. Progettazione e creazione di stampi

La prima cosa che si fa per realizzare uno stampo è progettare lo stampo utilizzando l'acciaio. Il pezzo da produrre viene abbinato per forma e caratteristiche a quello che deve essere prodotto nello stampo per creare lo stampo. In questo caso, il cliente può definire il tipo di stampo di cui ha bisogno. Gli stampi di pressofusione personalizzati sono progettati per soddisfare le richieste e le modifiche uniche del cliente.

2. Iniezione di zinco fuso

Dopo aver preparato lo stampo, lo zinco fuso viene riempito ad alta pressione. In questo modo, la pressione assicura che ogni dettaglio dello stampo sia riempito di zinco per ottenere un pezzo preciso. Lo zinco si raffredda rapidamente e si solidifica nella forma dello stampo.

3. Espulsione e finitura

Una volta congelato lo zinco, il pezzo viene espulso dallo stampo. Tuttavia, anche il processo di pressofusione non è terminato: il pezzo finito può essere sottoposto a ulteriori processi di finitura, come la rifilatura del materiale in eccesso o la levigatura dei bordi ruvidi, e anche a posteriori il processo di pressofusione produce una finitura superficiale di alta qualità sul pezzo.

4. Controllo qualità

I pezzi vengono poi testati a fondo nei controlli di qualità per garantire che soddisfino gli standard di resistenza, precisione e prestazioni stabiliti. Possono essere eseguiti controlli dimensionali, ispezioni visive e prove di stress.

Tabella comparativa delle leghe di zinco

| Proprietà | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Alluminio (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Rame (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesio (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Resistenza alla trazione (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Resistenza allo snervamento (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Allungamento (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Durezza (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Castabilità | Fiera | Eccellente | Buono | Buono | Fiera | Buono |

| Resistenza alla corrosione | Moderato | Buono | Meglio di Zamak 3 | Buono | Alto | Alto |

| Caratteristiche degne di nota | Elevata resistenza e durezza | Lega per uso generale | Resistenza e usura migliorate | Prestazioni ad alta temperatura | Eccellente resistenza e usura | Elevata duttilità e resistenza |

Il ruolo dei servizi di pressofusione in lega di zinco personalizzati in Cina

Negli ultimi anni, i servizi di pressofusione in lega di zinco personalizzati della Cina si sono imposti come protagonisti del conglomerato manifatturiero. La Cina dispone di tecnologie avanzate, manodopera qualificata e vantaggi produttivi a basso costo per l'industria della pressofusione. Per questo motivo, molte aziende si avvalgono dei servizi di pressofusione di zinco personalizzati provenienti dalla Cina, con l'obiettivo di ridurre i costi di produzione pur mantenendo un'elevata qualità.

Produttori cinesi hanno investito in impianti di pressofusione all'avanguardia per produrre pezzi di precisione su scala. Inoltre, le basi produttive e le reti della catena di approvvigionamento della Cina sono più favorevoli alle imprese che si procurano materie prime e materiali da costruzione su base competitiva.

La pressofusione di leghe di zinco con i produttori cinesi offre una buona opportunità per le aziende che desiderano fornire una pressofusione di leghe di zinco personalizzata di alta qualità. Come risorsa estremamente vantaggiosa per le aziende che desiderano semplificare i propri processi produttivi, i servizi di pressofusione cinesi sono in grado di produrre grandi volumi di pezzi in modo rapido e a prezzi ragionevoli.

Materiali per la pressofusione di zinco.

La pressofusione di zinco è un metodo interessante utilizzato per la produzione di componenti di alta precisione grazie alla sua versatilità, durata ed economicità. Il materiale del processo di fusione è uno degli elementi chiave che hanno contribuito al successo di questo metodo. La pressofusione di zinco utilizza leghe di zinco come fonte principale di materiale per le proprietà delle leghe come la forza, la resistenza alla corrosione e la fluidità. Ma scopriamo quali sono i principali materiali coinvolti nella pressofusione di zinco.

1. Zinco (Zn)

La produzione di parti intricate, complesse e dettagliate è una delle ragioni principali alla base dell'uso dello zinco come materiale di base per il processo di pressofusione, poiché lo zinco è considerato un ottimo fluido quando viene fuso e ha la capacità di riempire stampi intricati. Si tratta di un metallo che può essere pressofuso per ottenere pezzi di forma precisa per diversi settori, tra cui quello automobilistico, elettronico e dei prodotti di consumo.

- Le proprietà dello zinco lo rendono un buon materiale per la pressofusione.

- Ha una buona fluidità: può riempire e riempire facilmente gli stampi, quindi può essere utilizzato in stampi complessi.

- Punto di fusione congeniale: Lo zinco fonde a bassa temperatura (circa 419°C o 786°F), riducendo così l'energia necessaria per il processo di fusione.

- Resistenza alla corrosione: Lo zinco è resistente alla corrosione, il che è ottimo per i componenti utilizzati in ambienti difficili o all'esterno.

- Resistenza: La resistenza dei prodotti in zinco è forte e duratura, soprattutto se combinata con altri metalli.

2. Leghe di zinco

Lo zinco puro viene utilizzato per la pressofusione; tuttavia, le leghe di zinco sono spesso utilizzate per migliorare le proprietà specifiche. Le leghe di zinco più comuni utilizzate per la pressofusione sono le seguenti:

A. ZA-8 (lega zinco-alluminio)

La lega di zinco, circa 92% di zinco e 8% di alluminio (ZA8), ha un potere esplosivo molto elevato ed è altamente efficace nel perforare e sforzare le parti metalliche. È ampiamente caratterizzata da migliori proprietà meccaniche e buone proprietà di fusione. Lo ZA-8 ha un'elevata forza e durezza e una buona resistenza alla corrosione. Le parti in lega ZA-8 sono ampiamente utilizzate in applicazioni di alta precisione, come l'uso in componenti automobilistici ed elettrici.

B. ZA-12 (lega zinco-alluminio)

ZA-12 contiene circa 88% di zinco e 12% di alluminio. Si tratta di una lega che offre maggiore resistenza e durezza rispetto allo zinco e una migliore stabilità dimensionale nelle fusioni di grandi dimensioni. Le applicazioni più gravose in cui questa lega viene utilizzata sono, ad esempio, i macchinari industriali, l'elettronica di consumo e la ferramenta.

C. Leghe ZAMAK (zinco-alluminio-magnesio)

ZAMAK Le leghe di zinco sono leghe a base di zinco costituite da alluminio, magnesio e rame. La lega è stata chiamata ZAMAK perché è composta da zinco, alluminio, magnesio e rame. ZAMAK 3, ZAMAK 5 e ZAMAK 7 sono le leghe ZAMAK più comunemente utilizzate. I vantaggi di queste leghe sono i seguenti.

ZAMAK 3 - forti, dure e dimensionalmente stabili - sono una delle leghe di zinco per pressofusione più utilizzate. È la migliore per la produzione di componenti automobilistici, elettrici e così via.

ZAMAK 5: La resistenza alla corrosione è leggermente migliore rispetto alla ZAMAK 3, ma la colata è leggermente peggiore; questa lega è una scelta migliore per gli ambienti difficili, come i componenti marini o esterni.

ZAMAK 7: Grazie alla sua migliore resistenza alla corrosione, ZAMAK 7 viene utilizzato principalmente nella pressofusione per i pezzi con elevate esigenze di dettaglio e di finitura.

D. ZL-2 (lega zinco-rame)

La lega zinco-rame nota come ZL-2 è composta prevalentemente da zinco e rame. Presenta un buon compromesso tra forza e resistenza all'usura e alla corrosione. La ZL 2 è utilizzata per fabbricare parti che devono sopportare forti sollecitazioni, come ad esempio le parti di macchine e alcuni componenti automobilistici.

3. Rame (Cu)

Le pressofusioni di zinco di solito non utilizzano il rame come materiale primario, ma il rame viene aggiunto alle leghe di zinco per migliorarne la resistenza e la conducibilità termica. L'aggiunta di rame allo zinco in quantità pari a 0,25% migliora le proprietà meccaniche della lega.

Forza: La lega di zinco è intrinsecamente forte e viene rafforzata dall'aggiunta di rame, soprattutto a temperature elevate.

Resistenza all'usura: La resistenza all'usura della lega è aumentata dal rame.

Resistenza alla corrosione: L'aggiunta di rame aumenta le proprietà di resistenza alla corrosione della lega di zinco, soprattutto in ambienti difficili, come quelli marini.

4. Alluminio (Al)

- Un altro elemento comune nelle leghe di zinco è l'alluminio, ad esempio nelle leghe ZA-8 e ZAMAK. L'aggiunta di alluminio allo zinco migliora diverse proprietà importanti.

- Resistenza: La resistenza alla trazione della lega è aumentata dalla presenza dell'alluminio, che la rende utile per applicazioni pesanti.

- Stabilità dimensionale - i getti non si deformano grazie all'aiuto dell'alluminio che mantiene i valori di stabilità dimensionale.

- Resistenza alla corrosione: In termini di resistenza alla corrosione, l'alluminio migliora la resistenza alla corrosione della lega di zinco, rendendola più resistente agli effetti dell'umidità o di altre influenze ambientali.

5. Magnesio (Mg)

Le leghe ZAMAK aggiungono anche magnesio per migliorare in qualche modo le proprietà della lega. Il magnesio migliora i seguenti aspetti:

- Il magnesio presenta vantaggi in termini di resistenza: aumenta il rapporto resistenza/peso della lega, pertanto è consigliato per i componenti leggeri.

- Il magnesio metallico contribuisce a rendere la lega duttile, consentendole di resistere alle sollecitazioni e alle deformazioni senza rompersi.

- Il magnesio aumenta la resistenza alla corrosione della lega, che viene preferita per l'uso in applicazioni marine o all'aperto.

6. Altri additivi ed elementi di lega

Alcune quantità minori di altri metalli ed elementi, a seconda delle esigenze dell'applicazione, possono essere incluse in alcune leghe di zinco per pressofusione. Alcuni di questi elementi includono:

- Piombo (Pb): Talvolta presente nelle leghe di zinco per migliorare la lavorabilità.

- Stagno (Sn): L'aggiunta aumenta la resistenza della lega alla corrosione e la sua forza alle alte temperature.

- Possono essere aggiunte piccole quantità di ferro per migliorare la forza, la durezza e la resistenza all'usura.

Perché le leghe di zinco sono preferite per la pressofusione

Un materiale viene prodotto quando la combinazione di zinco e altri elementi di lega consente di controllare in modo dettagliato tutte queste caratteristiche:

- Eccellente fluidità di fusione: Le leghe di zinco hanno un'elevata fluidità di fusione e il metallo fuso scorre facilmente all'interno delle complesse cavità dello stampo. Si ottengono quindi pezzi con dettagli precisi e superfici lisce.

- Le leghe di zinco combinano una grande forza e durezza con un'eccellente resistenza agli urti, ideale soprattutto per l'uso nei componenti automobilistici e, più recentemente, nell'elettronica di consumo.

- È conveniente perché le leghe di zinco sono generalmente più economiche di altri metalli e il processo di pressofusione stesso lo rende molto efficiente.

- Lo zinco e le sue leghe sono naturalmente resistenti alla corrosione; pertanto, sono adatti per le parti esposte agli agenti atmosferici.

Alternative alla pressofusione di zinco

La pressofusione di alluminio è un processo di produzione di componenti di precisione che facilita la creazione di pezzi complessi, con pochi difetti. Tuttavia, questa non è l'unica soluzione e, in base alle esigenze di un particolare progetto in termini di peso, resistenza, costi o fattori ambientali, sono disponibili altre opzioni. Ognuno dei metodi descritti è utile in una certa misura e alcuni di essi possono essere meno efficaci di altri in un particolare contesto, pertanto è estremamente importante soppesare le opzioni.

1. Pressofusione di alluminio

La pressofusione di alluminio è uno dei materiali utilizzati nel processo di produzione per sostituire lo zinco. La natura di questo acciaio inossidabile gli conferisce una grande resistenza e un peso ragionevole, che ne garantiscono l'ampio utilizzo nelle industrie automobilistiche e nella costruzione di aerei. I componenti in alluminio sono relativamente leggeri, ma possiedono un'elevata resistenza e sono adatti alle applicazioni ad alta temperatura.

Inoltre, il processo consente di produrre componenti con eccellenti caratteristiche di conduzione termica ed elettrica. Tuttavia, l'alluminio ha una fluidità relativamente bassa rispetto allo zinco, il che è svantaggioso per le strutture a pareti sottili. Inoltre, le spese di attrezzaggio e di fusione legate all'uso dell'alluminio sono notoriamente leggermente superiori a quelle dello zinco.

2. Pressofusione di magnesio

Il magnesio è il metallo strutturale più leggero per la pressofusione disponibile sul mercato. Questa applicazione è particolarmente indicata per quei settori in cui la riduzione del peso del prodotto è di primaria importanza, come ad esempio l'elettronica, l'industria automobilistica, ecc. Il magnesio possiede una buona resistenza e rigidità e i getti di questo materiale possono avere pareti molto sottili e forme complesse.

D'altra parte, è più costoso dello zinco e il suo utilizzo comporta elevate precauzioni di sicurezza, poiché il magnesio fuso prende facilmente fuoco. Inoltre, presenta una resistenza alla corrosione leggermente inferiore a quella degli acciai austenitici, il che può ostacolarne l'uso in alcuni ambienti senza l'aggiunta di uno strato di rivestimento.

3. Stampaggio a iniezione di plastica

Uno dei progressi tecnologici più vantaggiosi per i componenti non strutturali è lo stampaggio a iniezione della plastica. Il polipropilene è ampiamente applicato in progetti come beni di consumo, dispositivi medici e involucri elettrici.

Grazie a questa tecnologia, si ottiene il meglio dello spettro cromatico, prodotti sottili e tempi di ciclo rapidi. Tuttavia, non sono forti come i metalli e non sono resistenti agli sbalzi di temperatura. Tuttavia, per le applicazioni che devono essere più durevoli, resistenti al calore o in grado di sopportare carichi, è preferibile la fusione del metallo.

4. Fusione di acciaio o ferro

Quando l'estrema resistenza e la durata non sono elementi su cui si può scendere a compromessi, le fusioni in acciaio e ferro sono tra le migliori da prendere in considerazione. Questi materiali sono adatti all'uso in situazioni in cui saranno sottoposti a un'intensa usura, come nel caso di macchine, strumenti o strutture.

In generale, i getti in acciaio e ferro hanno elevate capacità di resistenza alle sollecitazioni, all'usura e al calore. Tuttavia, sono molto più densi dello zinco o dell'alluminio e, a causa del loro punto di fusione più elevato, la fusione non solo richiede energia, ma è anche costosa. Per questo motivo, sia la lavorazione che la manipolazione di questi metalli sono rese più complicate rispetto agli altri tipi.

5. Stampa 3D (produzione additiva di metalli)

Il Metals 3D, noto anche come produzione additiva, è una delle nuove tecnologie di produzione che sta ridisegnando il mondo della produzione di piccole parti complesse ma di basso volume. Oggi viene utilizzata come una grande opportunità per molti settori in cui sono richiesti componenti personalizzati o prototipi che sarebbe costoso e lungo realizzare tramite fusione.

Inoltre, non richiede l'uso di stampi per produrre i pezzi, quindi è veloce e offre varietà di design. Tuttavia, il costo per pezzo è molto più elevato e, in generale, la tecnologia non ha ancora raggiunto i massimi livelli di avanzamento in termini di gamma di materiali utilizzati. Spesso sono necessarie alcune modifiche per gli aggiustamenti finali da effettuare in post-produzione.

6. Colata a investimento

La microfusione o fusione a cera persa è una tecnica che consente di ottenere un prodotto preciso e una finitura superficiale fine. È ideale per sviluppare parti complesse da vari tipi di metalli, come acciaio inossidabile, titanio e bronzo.

Tuttavia, è in grado di produrre geometrie e dettagli molto fini, ma ha lo svantaggio di essere più lento e costoso della pressofusione. È più adatto alla produzione su piccola scala che richiede una finitura superficiale e un'elevata precisione nella produzione dei pezzi.

Scegliere la giusta alternativa

Per scegliere il sostituto appropriato per la pressofusione di zinco è opportuno considerare alcuni fattori quali: applicazione, costo, caratteristiche del materiale e capacità. Per i pezzi di piccole dimensioni, può essere consigliabile utilizzare alluminio o magnesio. Nel caso di un gran numero di pezzi in plastica, lo stampaggio a iniezione può essere una modalità efficace. Anche quando la resistenza diventa il fattore chiave per il pezzo fuso, si può ricorrere all'acciaio o al rivestimento.

Questa conoscenza consente al produttore di scegliere il processo più appropriato in base alle caratteristiche di prestazione, ai costi e alla facilità di produzione.

Conclusione

Infine, si conclude che la pressofusione di zinco personalizzata è un processo prezioso, con precisione, durata, economicità e flessibilità di progettazione. Utilizzando questo metodo, è possibile sviluppare aziende con componenti di alta qualità senza restrizioni tariffarie e mantenendo bassi i costi di produzione. I servizi cinesi di pressofusione di leghe di zinco personalizzate contribuiscono ad aumentare ulteriormente le possibilità per le aziende che desiderano utilizzare una tecnologia di pressofusione avanzata.

La pressofusione di zinco personalizzata è una soluzione versatile e affidabile per la produzione di pezzi nei settori automobilistico, elettronico e industriale, sia che si tratti di realizzare un pezzo che soddisfi i più elevati standard di qualità. Con una tecnologia ancora in fase di sviluppo, la tecnologia della pressofusione di zinco non potrà che aumentare, in quanto il clangore fondamentale non potrà che essere strumentale alla produzione moderna.

Domande frequenti (FAQ)

1. Viene spiegato come funziona la pressofusione di zinco personalizzata.

La pressofusione di zinco è un processo di produzione che consiste nell'iniettare leghe di zinco fuse nella cavità dello stampo ad alta pressione per formare parti in zinco-metallo altamente precise e personalizzate. È ampiamente utilizzato per produrre forme complesse con un'elevata precisione dimensionale e una lavorazione minima.

2. Perché utilizzare leghe di zinco per la pressofusione?

Alcuni vantaggi dell'uso delle leghe di zinco sono la buona resistenza, i bassi punti di fusione, la migliore finitura e la possibilità di produrre pezzi complessi a pareti sottili. Inoltre, hanno una buona resistenza alla corrosione e sono molto convenienti per i volumi di produzione elevati.

3. Zamak 3, ZA-8 o AcuZinc 5 è la lega di zinco migliore per il mio progetto?

La lega migliore dipende dall'applicazione.

- Le parti di uso generale per Zamak 3 sono ideali.

- Lo ZA-8 è più adatto per le applicazioni ad alta resistenza e a prova di calore.

- AcuZinc 5 è il materiale preferito quando sono richieste duttilità e tenacità.

- Abbinate la lega alle vostre esigenze specifiche con il vostro fornitore.

4. È possibile trovare una pressofusione di zinco di qualità dalla Cina?

Sì. Molti produttori cinesi di pressofusioni in lega di zinco personalizzate hanno prezzi bassi, attrezzature all'avanguardia e un supporto ingegneristico qualificato. Sono ottimi per la produzione di prototipi e di massa di pezzi personalizzati.

5. Quali potrebbero essere i vantaggi della pressofusione di zinco?

Le applicazioni leggere possono essere realizzate con la pressofusione di alluminio o magnesio, lo stampaggio a iniezione di plastica per le parti non metalliche, la fusione di acciaio per l'alta resistenza o la microfusione per le parti di precisione. La scelta si basa su design, resistenza, budget e volume di produzione.