Ez egy olyan gyártási folyamat, amelyben az olvadt fémet nyomás segítségével kényszerítik, hogy kitöltsön egy szerszámüreg, más néven szerszámöntés. Az öntőforma általában jó minőségű acélból készül, és így az alkatrész nagy mennyiségben gyártható, a kifejezés sok alkatrész gyártását jelenti. A kész alkatrészt a forma kinyitásával állítják elő, miután az olvadt fém lehűlt és szilárd réteget képez. Az eljárás ilyen jellegű felhasználását többnyire a különböző alkatrészek gyártásához használt bonyolult fémek készítésénél alkalmazzák, amelyek nagy mérési pontosságot és csiszolt felületeket igényelnek. A szerszámöntés végezhető alumínium, cink és magnézium esetében, de az alkalmazástól és egyéb követelményektől függően más fémek is felhasználhatók egy-egy esetben. Nyomdai öntés a fémekből készült kis és közepes méretű alkatrészek tömeggyártásának egyik szakértő gyártási technikájának tekinthető. A módszer népszerűsége az autóiparban, a repülőgépiparban, az elektronikában és az ipari gépekben terjedt el, mivel képes tartós, könnyű, bonyolultan szabott alkatrészek előállítására. Ugyanakkor ez az eljárás széles körben elismert arról, hogy olyan összetett geometriájú termékek gyártására is képes, amelyeket hagyományos technikákkal nagyon nehéz lenne elkészíteni.

Hogyan működik az öntés

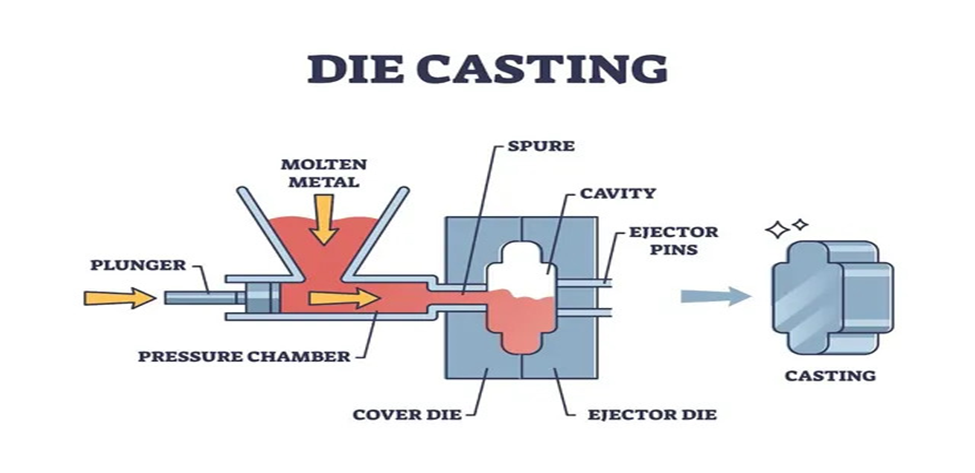

Az öntés az öntési folyamat első része. Az öntőforma egyik oldalán van egy fél, és ez egy adott kialakítású fél, hogy az öntőforma a végtermékhez hasonló alakú legyen. A formákhoz üregeket és magokat terveznek, amelyek általában egyedi gyártásúak, hogy az alkatrész a lehető legpontosabban lemásolható legyen.

1. Olvasztott fém befecskendezése:

Ezután az olvadt fémet nagy nyomás alatt befecskendezik a formaüregbe, hogy kialakítsák a kívánt formát. A fémet általában egy fokkal az olvadási törzs fölé melegítik, hogy folyékonnyá váljon. A fröccsöntésnél a nyomás, amellyel az olvadt fémet a formába nyomják, több ezer és több tízezer psi (font per square inch) között lehet, hogy az olvadt fém a forma minden részletébe bejusson.

2. Megszilárdulás:

Ez akkor következik be, amikor a fémet a burkolat üregébe fecskendezik, ahol lehűl és a fém megkeményedik. Az öntvény minősége a hűtési sebességtől függ. Ebben az esetben további tönkremeneteli módok (nyírás, mászás és csúszás) lépnek működésbe, amelyek gyorsabb lehűlés esetén nagyobb szilárdságot, jobb felületi minőséget, lassabb lehűlés esetén pedig több belső hibát és alacsonyabb mechanikai tulajdonságokat eredményezhetnek. A hűtési folyamat segítésére általában a szerszámba épített vízhűtő rendszereket használnak.

3. Kidobás:

Ezt követően a fémet hagyjuk kihűlni és megszilárdulni, majd könnyen eltávolíthatjuk a formát a nagyobb öntvényből és kivethetjük az alkatrészt. Ezután a legtöbb időt az alkatrésznek a szerszámból való kitolására fordítják mechanikus kidobórendszer segítségével. Ez az alkatrész összetettségétől függ, amely egyéb extra lépéseket igényel, nevezetesen trimmelést és megmunkálást a végső forma és méret eléréséhez.

4. Minőségellenőrzés:

A kilökés után az alkatrészen minőségellenőrzést végeznek. Ez magában foglalhat méretellenőrzést, szemrevételezést és mechanikai vizsgálatot annak megerősítésére, hogy az alkatrész megfelel a követelményeknek vagy annál jobb. A nagy pontosság és megismételhetőség elméletileg a fröccsöntés során érhető el.

Az öntvények típusai

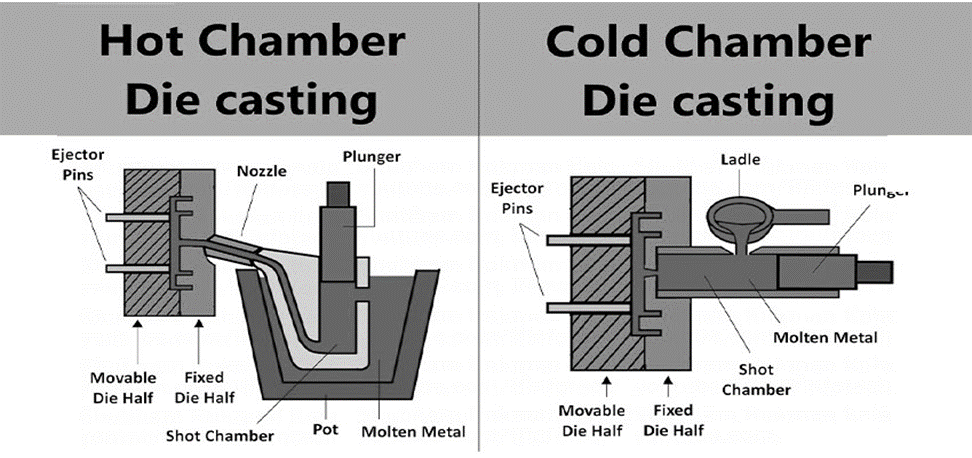

A szerszámöntésnek két típusa van: a melegkamrás és a hidegkamrás szerszámöntés. Ezek mindegyike jó, és megvannak az előnyei, korlátai és ideális alkalmazásai.

1. Forró kamrás öntés

Az olyan fémek, mint a cink, magnézium és ólom esetében a legmegfelelőbb eljárás a melegkamrás öntés, mivel a folyamat magas hőmérsékleten és olvadásponton történik. A fröccsöntő rendszer az olvasztókemencébe van beépítve, így a fém mindig érintkezik a kamrával.

Előnyök:

- Mivel az olvadt fémet úgy rendezik el, hogy a fröccsöntőkamrában van, a melegkamrás öntés rövidebb időt vesz igénybe, mint a hidegkamrás öntés.

- Egylépcsős: Kevesebb alkatrész és kevesebb beállítási idő szükséges hozzá, ezért gazdaságosnak tekinthető, különösen nagy volumenű műveletek esetén.

- Bizonyos fémek esetében; A forró kamrás öntés leginkább olyan helyzetekben megfelelő, amikor a felhasználandó fémek olvadási hőmérséklete alacsony, így a fémek szennyeződése nem vagy csak kis mértékben fordul elő.

Hátrányok:

- Nem használható magas olvadáspontú fémmunkákhoz, mint például alumínium és sárgaréz, mivel a fém magas hőmérséklete megolvasztja a kamrát.

- Az összes alkatrész ki van téve az olvadt fémnek, ezért a kopási szint egy idő után magas.

2. Hidegkamrás öntés

A magasabb olvadáspontú fémeket, mint például az alumínium, a sárgaréz és a réz, hidegkamrás öntéssel öntik. Ebben az esetben az olvadt fémet egy második kemencéből csapolják, amelyet a hidegkamrába, majd a formaüregbe fecskendeznek.

Előnyök:

- Az anyagválasztás sokoldalúsága szempontjából a hidegkamrás öntés sokoldalú anyaghasználatot biztosít, amely lehetővé teszi a magas olvadáspontú anyagok használatát.

- Nagyobb ellenőrzés a fémminőség felett: Mivel az olvadt fémhenger külön-külön kerül a kamrába, a fém minősége jól ellenőrizhető a szennyeződések elkerülése érdekében.

- Megnövelt szerszám élettartam: A szerszám élettartama megnő, mivel a befecskendezési folyamat során már nem érintkezik a fémmel.

Hátrányok:

- Lassabb ciklusidő: A fém kézi beöntése a kamrába meghosszabbítja a ciklust.

- A költségek magasabbak lesznek, mivel ez egy további, összetettebb felszereléssel járó eljárás.

Az öntési módszerek összehasonlítása: Forró kamra vs. hideg kamra

Az alábbiakban összehasonlítjuk a két legelterjedtebb öntési módszer leggyakoribb típusait,

| Jellemző | Forró kamrás öntés | Hidegkamrás öntés |

| Fém kompatibilitás | Legjobb alacsony olvadáspontú fémekhez (pl. cink, ólom) | Legjobb magas olvadáspontú fémekhez (pl. alumínium, sárgaréz) |

| Ciklusidő | Gyorsabb ciklusidők | Lassabb ciklusidők |

| Penész kopás | Nagyobb szerszámkopás az olvadt fémmel való közvetlen érintkezés miatt | Alacsonyabb szerszámkopás |

| Költségek | Alacsonyabb költségek nagy volumenű gyártás esetén | Magasabb kezdeti költség, de jobb a nagy szilárdságú fémek esetében |

| Az alkatrészek összetettsége | Jó az egyszerűbb alkatrészekhez | Jobb az összetettebb, nagyobb alkatrészekhez |

Az öntvények előnyei

Az egyik legnagyobb előnye, hogy a fémötvözetekből készült termékek nagyüzemi gyártásának egyik fő preferált módszere a nyomásos öntés.

1. Nagy pontosság és precizitás

A szerszámöntésnek számos előnye van, ami lehetővé teszi, hogy nagy szerszámpontosságot kínáljon. Ezt a gyártási módszert széles körben használják olyan alkatrészek gyártására is, amelyek jó méretpontosságot igényelnek, ami nagyon fontos, mivel meghatározza az adott munkához szükséges tűrésszinteket. Meg kell jegyezni, hogy a nyomásos öntés az egyetlen olyan gyártási technika, amely adott alkatrészeket képes előállítani a legnagyobb bonyolultsággal, például a geometriák bonyolultságával.

2. Magas termelési arányok

A nagy volumenek tekintetében a nyomásos öntés nagyon hatékony. Az alkatrészek gyorsan és olcsón előállíthatók, miután az első öntőforma elkészült, nagyon kevés munkával. A szimulált porok iránti kereslet különösen nagy az olyan iparágakban, mint az autóipar és az elektronika, ahol nagy mennyiségben van szükség ugyanolyan alkatrészekre.

3. Összetett kialakítások és vékony falak

Az öntéssel olyan összetett kialakítás érhető el, amelyet hagyományos gyártási módszerekkel nehéz vagy lehetetlen lenne megvalósítani. Az eljárással vékony falú és összetett belső szerkezetű alkatrészek készíthetők, és az alulvágások is elférnek, így ez a legmegfelelőbb alkalmazás olyan esetekben, amikor a hely korlátozott.

4. Anyaghatékonyság

Az öntés minimalizálja az anyagpazarlást. Az olvadt fém befecskendezéséhez használt nyomás a formaüreg minden részét kitölti, ezért kevesebb hulladék keletkezik. Ezen túlmenően számos nyomásos öntéssel készült alkatrész újrahasznosítható, ami hozzájárul az eljárás fenntarthatóságához.

5. Kiváló felületkezelés

Az öntéssel előállított alkatrészek felülete sima és esztétikus. Kevesebb másodlagos utómunkafolyamatot igényel, mint például a polírozás vagy a bevonatolás, így időt és költséget takarít meg.

Mit lehet alkalmazni az öntési folyamaton belül?

A színesfémeket a jó öntési tulajdonságaik miatt elsősorban a nyomásos öntésben használják. Az alumíniumötvözetek az általánosan használt anyagok, amelyek a következő anyagokkal jelzett módon mennek át a szerszámöntésen.

1. Alumínium ötvözetek

Mivel könnyű, ellenáll a korróziónak, és kiváló a hő- és elektromos vezetőképessége, az alumínium a legelterjedtebb anyag a nyomásos öntésben. A felsorolást folytatva, az alumíniumötvözetek speciális fajtáit akkor használják, amikor a szilárdság-súly arányt veszik figyelembe, különösen az autóiparban, a repülőgépiparban és az elektromos iparban. Végül, ezek az anyagok méretstabilak is, ezáltal alkalmasak a nagy pontosságú alkatrészek gyártására.

2. Cink ötvözetek

A cink nyomásos öntvények előnyben részesíthetők olyan tulajdonságaik miatt, mint az alacsony olvadáspont és a nagy folyékonyság, ami lehetővé teszi a vékony szelvényekkel és éles részletekkel rendelkező bonyolult formatervezés egyszerűbb és hatékonyabb elkészítését. Az ilyen cink alkatrészek jól rendelkeznek nagy szívóssággal, egyformán ellenállnak a korróziónak és kiváló minőségű polírozással rendelkeznek. A cinkötvözetek másik alkalmazási területe az autó- és egyéb járműalkatrészek gyártása, a hardver és az elektronika.

3. Magnézium ötvözetek

Érdemes megemlíteni, hogy a magnézium a legkönnyebb szerkezeti fém, ezért jelentős súlyt kínál az autókba vagy repülőgépekbe szánt alkatrészeknél. Ennek oka, hogy a magnéziumötvözeteket olyan alkatrészekben használják, amelyeknek erősnek, de a lehető legkönnyebbnek kell lenniük. Mivel azonban a fém nagyon reaktív, ezért az ötvözetet jól kezelik, amikor a fröccsöntési folyamatot végzik.

4. Rézötvözetek

Az alumínium és a cink mellett a rézalapú ötvözeteket, a sárgaréz és a bronz is használatos a nyomásos öntésben, de nem olyan gyakran, mint az alumínium és a cink. Jó szilárdsági tulajdonságokkal rendelkezik a kopáshoz, és gyakran hasznos elektromos és vízvezeték-szerelési alkalmazásokban.

A legfontosabb megjegyezni, hogy az alapanyagok különböző formái különböző alkalmazásokhoz alkalmasak, és a költségek is eltérőek e formák között, így a végtermék tulajdonságai is.

Szerszámöntés vs. más öntési módszerek

Az olyan öntési módszerekkel összehasonlítva, mint a homoköntés, a beruházási öntés és a tartós öntőforma-öntés, ez a szakasz a szerszámöntés összehasonlító szakasza lehet. Ennek során bölcs dolog kiemelni az egyes módszerek erősségeit és gyengeségeit, megtanítva az olvasókat arra, hogy mikor érdemes a fröccsöntést választani más alternatívákkal szemben. Ezért ez lehetne egy összehasonlító áttekintés, amely az alkatrész anyaga, összetettsége és gyártási volumene alapján segítene az optimális öntési módszer meghatározásában.

| Jellemző | öntvények | Homoköntés | Beruházási öntés |

| Precíziós | Nagy pontosság, szűk tűrésekkel | Alacsonyabb pontosság és durva felületkezelés | Nagy pontosság és sima felület |

| Sebesség | Gyorsabb a nagy volumenű gyártáshoz | Lassabb gyártási ciklus | Lassabb a penész előkészítés miatt |

| Anyaghulladék | Minimális hulladék | Nagyobb hulladék a durvább kivitel miatt | Minimális hulladék, de összetettebb formák |

| Költségek | Költséghatékony nagy mennyiségek esetén | Alacsonyabb költségek kis volumenű gyártás esetén | Magasabb költségek a bonyolultság és a munkaerő miatt |

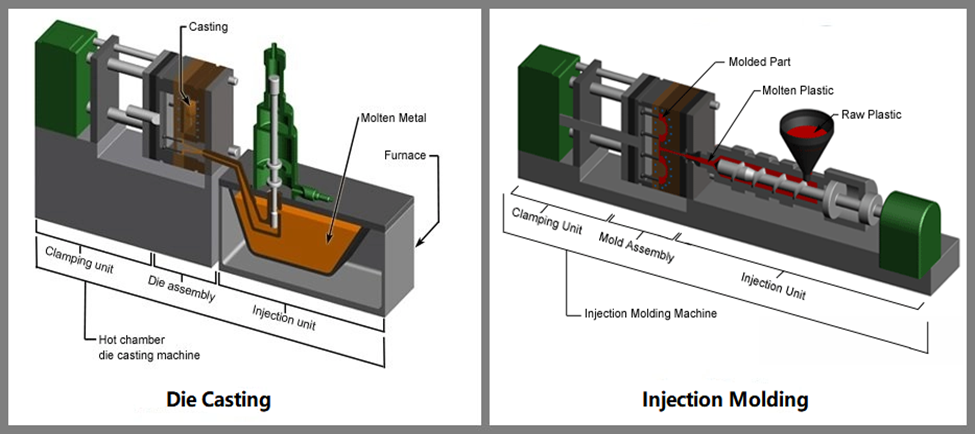

Összehasonlítjuk az öntés és a fröccsöntés gyártási folyamatait.

A finom részletességű, bonyolult formájú alkatrészek gyártására két gyakori technika a fröccsöntés és a fröccsöntés. Bár mindkét technika a végtermékek előállításához anyagformázó részletek felhasználásával történik, a két technika különbözik egymástól az anyagtípus, a kialakított termék és különösen az egyes eljárások előnyei tekintetében.

1. Felhasznált anyagok

Nyomdai öntés: Az öntést a vasfémek csoportján kívül leginkább más fémek, különösen az alumínium, a cink, a készségek és a rézötvözetek esetében részesítik előnyben. A fémeket felmelegítik, majd hidraulikus nyomás segítségével öntik egy öntőformába. Ennyiben az öntés a legmegfelelőbb módszer olyan alkatrészek gyártására, amelyek erősek, tartósak és ellenállnak a magas hőmérsékletnek.

Fröccsöntés: a fröccsöntést általában műanyag anyagok között alkalmazzák, fémek és üvegek esetében ritkán lehetséges. E polimerek közé tartozik a polietilén, a polipropilén, valamint a polisztirol a gyakran használt polimerek listáján. A termék kialakításának anyaga könnyű és rugalmas is, emellett alacsony költségei és meglehetősen összetett formái is vannak, így megállapítható, hogy a fröccsöntés tökéletes az ilyen típusú termékekhez.

2. Folyamatbeli különbségek

Nyomdai öntés: Mint a neve is mutatja, az olvadt fém nagy nyomáson történő befecskendezése a szerszámba. A fém lehűlése és megszilárdulása után nagyon nagy sebességgel, finom tűréssel és jó felületi felülettel jönnek ki, további műveleteket nem kell elvégezni.

Fröccsöntés: Mivel a fröccsöntés során az olvadt műanyagot nyomás alkalmazásával egy szerszámüregbe fecskendezik, akkor fröccsöntésről van szó. Amikor az olvadt műanyag hőmérséklete lecsökkent, a szerszám kinyílik, és a termék a műanyagból készült forma. Mégis, a fröccsöntés ugyanolyan nagy pontosságot biztosít, bár általában viszonylag kisebb és könnyebb alkatrészek előállítására használják, mint a fröccsöntés.

3. Alkalmazások

Nyomdai öntés: Az öntvények kiváló hőállósága miatt az autógyártásban, a repülőgépgyártásban és más elektronikai termékekben használt kemény és erős alkatrészek előállítására alkalmasak.

Fröccsöntés: Használható fogyasztási cikkek, csomagolások, orvosi eszközök és játékok gyártására, mivel itt fontos a rugalmasság, a könnyű tervezhetőség és az alacsony költségű gyártás.

Az öntvények alkalmazása

Az egyik tényező, amely a nyomásos öntést számos iparágban népszerű gyártási eljárássá tette, az, hogy lehetővé teszi a jó minőségű, tartós és meglehetősen bonyolult geometriájú alkatrészek gyártását. Néhány az alkalmazások közül:

1. Autóipar

Általában a motoralkatrészek, sebességváltóházak és más fontos autóipari alkatrészek öntéssel készülnek. Az öntött alkatrészek olyan precizitással és szilárdsággal rendelkeznek, hogy az autóiparban igényes alkalmazásokba is beépíthetők.

2. Elektronikai ipar

Az elektronikai ágazatban az öntvényeket az olyan elektronikus berendezések házainak gyártására használják, mint a mobiltelefonok, laptopok és televíziók. A technika lehetővé teszi a könnyű, mégis erős burkolatok építését, amelyek védik a kényes alkatrészeket.

3. Repülőgépipar

Az öntvénygyártás nagymértékben előnyös a repülőgépgyártó cégek számára, mivel nagy szilárdságú, könnyű alkatrészeket tudnak előállítani, amelyek a repülőgépekhez és űrhajókhoz szükségesek. Az öntött alkatrészek olyan precizitással és anyagtulajdonságokkal rendelkeznek, hogy olyan alkalmazásokban használhatók, ahol a teljesítmény és a biztonság fontos szempont.

4. Ipari berendezések

A gépek, szerszámok és egyéb ipari berendezések alkatrészeit is öntéssel öntik. Mivel bonyolult részletességű geometriájú és jó mechanikai tulajdonságokkal rendelkező alkatrészek előállítására alkalmas, jó eszköz ezekre az alkalmazásokra.

Következtetés

Az öntés sokoldalú, költséghatékony és hatékony gyártási eljárás, amelyet számos iparágban alkalmaznak. Az előállított minőség rendkívül magas az alkatrész-tűrések, a felületkezelés és a nagy gyártási sebesség tekintetében, így kiváló gyártási eszköz a mai modern gyártási gyakorlatban. Mégis, a fröccsöntés számos olyan iparág igényeinek felel meg, amelyek az alkatrészek szilárdságát, pontosságát és hatékonyságát igénylik - az autóipartól a repülőgépiparon, az elektronikán át az ipari berendezésekig.

Bár a technológia gyorsan fejlődik, és valószínűleg továbbra is óriási mennyiségben fogják használni a kiválóan elkészített fém alkatrészek forrásaként, a öntvényöntés. Az öntés alapjainak jobb megértése segítheti a mérnöki, gyártási és tervezési szakembereket abban, hogy megalapozott döntéseket hozzanak arról, hogyan használják ki a kívánt eredmény érdekében az öntési folyamatot.

GYIK a nyomásos öntéssel kapcsolatban

1. Mennyi az időciklusa a fröccsöntésnek és a fröccsöntésnek?

A ciklusidő egy adott alkatrész esetében 15 és 5 perc között van a nyomásos öntés és 10 és 60 másodperc között a fröccsöntés esetében.

2. Lehet-e műanyag alkatrészeket öntéssel előállítani?

A nem fémek esetében nem alkalmazzák a nyomásos öntést. Általában a fröccsöntés néven ismert technikát használják a műanyag alkatrészek előállítására.

3. Mely termékek a legmegfelelőbbek a nyomásos öntés gyártási folyamatához?

Az öntvényöntés leginkább a kis és közepes méretű, bonyolult, nagy pontosságú, fémből készült alkatrészek gyártására alkalmas. A gyártott mechanikai termékek közé tartoznak többek között az autó- és gépjárműalkatrészek és tartozékok, az elektromos termékek burkolatai és tokjai, az elektronikai alkatrészek és berendezések burkolatai.

4. Miben különbözik az öntvény a homoköntéstől.

Mégis, ha összehasonlítjuk a kettőt: Az öntés pontosabb és kevésbé időigényes folyamat, mint a homoköntés. Míg a homoköntés a nagyméretű és kevésbé bonyolult formák esetében előnyösebb, addig az AL-öntés a kisméretű és összetett formák esetében előnyösebb, mivel simább felületeket és szorosabb tűréseket tesz lehetővé, amelyek a nagy sorozatgyártásra jellemzőek.

5. Mi határozza meg a fröccsöntés költségét?

Néhány olyan szempont, amely valószínűleg befolyásolja a nyomásos öntés költségeit: az anyag típusa, az alkatrész összetettsége, a szerszám kialakítása és a megrendelések mennyisége. A könnyű szerszámozás a mennyiségtől függ, bár a nagy mennyiség alacsonyan tartja az egységenkénti költséget, a szerszámozás kezdeti költségei magasak.