Are you looking for Top Aluminum Die Casting Companies in the world’s industrial powerhouses? The USA and China have become significant participants in global aluminum die-casting services over decades by offering an array of services to fulfill precision-demanding sectors. Like in any business field, the project’s success usually depends on the partner you select. The most reputable, experienced die-cast companies always guarantee high-end products formulations, and satisfied outcomes. Due to diverse aluminum die-casting companies in the USA and China, it sometimes becomes challenging to figure out the right partner for your business.

Don’t fret— We will compare the leading 10 Aluminum Die Casting Companies in China & USA in this article.

1. Sincere Tech Co., Ltd.

Year Established: Over 15 years

Core Business Capabilities: Plastic molding, aluminum, magnesium, and zinc die casting molds/tooling, machining, surface finishing, and Prodcut assembly services.

Address: Building 1, No. 30 Huan Zhen Rd, Shang Dong Village, Qi Shi Town, Dongguan City, Guangdong Province, China, P.C.: 523000

Website: www.plasticmold.net

Company Overview:

Sincere Tech Co., Ltd. is a the leading aluminum die casting and mold facotry in China that is located in Dongguan, China. It mainly focuses on the highly precise plastic injection mold, aluminum die-casting mold, magnesium, and zinc die-casting, and plastic molding.

Originally founded over 15 years ago, the company has grown to develop exceptional tooling and die-casting capabilities for a broad range of industries.

Established with modern technology and experienced staff, Sincere Tech provides precise products that conform to modern industry standards. For clients in the computer peripheral industry that need die-cast parts and/or plastic injection parts, Sincere Tech can handle design, manufacturing, assembly, and other related services to provide the best quality and lowest cost through one-stop-shopping.

Key Services

- Die Casting Mold & Tooling

- Plastic injection mold and Molding

- CNC megmunkálás

- Felületkezelés

- Assembly

- Product design and development

Their Commitment to Quality:

Sincere Tech’s team makes sure every product they develop conforms to the high-quality standards of the sphere. They entail sound quality control measures that encompass each stage of product development, including design and physical prototyping, assembly included. The firm employs an automated system and also incorporates manual checks on the products to notice any flaws during the production process. As highlighted, Sincere Tech is an ISO-certified company that helps validate the firm’s anvil on credible and long-lasting products.

Kiszolgált iparágak:

Sincere Tech serves a diverse range of industries, including:

- Autóipar

- Lighting

- Orvosi

- Távközlés

- Commercial Equipment

- Consumer Electronics

Why Choose Sincere Tech?

Sincere Tech is your comprehensive solution provider for Aluminum die-cast part solutions. They have been in the business for over 15 years, and provide custom services such as design, prototyping, tooling, production, and assembly.

The company presents its solutions at a lower price while preserving the highest quality level. It also provides good quotes and fast turnaround time for small and large complex projects whether you are planning for a few prototypes or 1000s of production parts.

Ha keres aluminum die casting companies in China that could offer you product design and development, product assembly, aluminum die casting and plastic injection molding, then they will be one of your best options.

2. GC Precision Mold – One of Aluminum Die Casting Companies in China

Year Established: 2005

Core Business Capabilities: Aluminum die casting (ADC12, A380, AL 6061, 6063 die casting), zinc die casting, precision CNC machining, and assembly.

Address: Dongguan City Qiaotou Town, Jinglian No.40, Donghu Road, Guangdong Province, China.

Website: www.thediecasting.com

Company Introduction:

GC Precision Mold is ranked among the large B2B Aluminum China Die Casting Companies. It was established in 1999. The company provides services such as aluminum, magnesium, and zinc-casting services to different industries across the globe. Besides general die casting, they also offer surpassed precision CNC machining, surface finishing as well and assembling services.

By employing contemporary means and skilled professionals, GC Precision Mold offers its customers standard-quality products. They produce intricate engineering part and tolerance and with Six Sigma Surface Finish.

The company ensures that its clients will obtain solutions including the design processes up to fabrication of the intended parts down to the final assembly of the particular molds, which fits the specific figures to the last detail.

Their Commitment to Quality:

GC Precision Mold manufactures products that always follow rigorous quality standards like ISO 9001:2015. It dictates high-quality products for its clientele. The company has a comprehensive quality control procedure which guarantees the products meet the set standard and are acceptable to the market.

Kiszolgált iparágak:

GC Precision Mold serves a wide range of industries, including:

- Autóipar

- Repülőgépipar

- Elektronika

- Orvosi

Why Choose GC Precision Mold?

GC Precision Mold employs modern technology with skilled manpower to ensure a satisfied customer experience. Whether a client needs high-volume production or prototype service, GC Precision Mold provides the best on-demand high-quality service on a constrained budget.

If you are looking for accurate aluminum die-casting solutions in China you can trust GC Precision mold. Feel free to request an instant online quote!

Ha keres aluminum die casting companies in China that could offer you 6061 and 6063 high pressure die casting, product assembly and plastic injection molding, then they will be one of your best options.

3. CNM Casting

Year Established: Over 20 years

Core Business Capabilities: Aluminum, magnesium, and zinc die casting, precision CNC machining, surface finishing, and assembly.

Address: Room 101, No. 40, Donghu Road, Jinglian, Qiaotou Town, Dongguan City, Guangdong Province, China, P.C.: 523520

Website: www.thediecasting.com

Company Introduction:

CNM Tech Co., Ltd. was founded over 20 years ago. The company is located in Dongguan, China, and provides a wide set of die-casting services that involve aluminum, magnesium, as well as zinc alloys. They also make complicated castings and precise casting with the industrial application of automobile, electronics, aerospace, and home electric appliances.

CNM Tech aims to deliver forth-durable, and highly complicated parts with fine features and spacial dimensions chiefly attributable to the ultra-modern equipment and human resource capital at its disposal.

They serve customers who require modest quantities of prototypes as well as clients who require sizable production batches at inexpensive rates without compromising the quality.

Another critical aspect of CNM Tech is close cooperation with the customer, as well as the joint development, adjustment, and production of unique parts that correspond to particular requirements.

Main Services:

- Alumínium Die Casting

- zamak szerszámöntés

- magnézium öntvény

- CNC megmunkálás

- Felületkezelés

- Assembly

Their Commitment to Quality:

CNM Die Casting takes pride in its ability to provide clientele with the highest quality products. They follow strict quality assurance measures under ISO 9001, guaranteeing that any component created adheres to the market standards.

Kiszolgált iparágak:

- Autóipar

- Repülőgépipar

- Elektronika

- Orvosi

- Távközlés

- Consumer Products

Why Choose CNM Tech?

CNM Tech has been in the die-casting industry for more than 20 years. Their team has advanced knowledge of aluminum alloys for strength, lightweight, and corrosion resistance, backed up with modern manufacturing tools to serve the most rigorous requirements.

CNM Tech can provide a turnkey solution to a product design develop a prototype and even assemble the product. So, they are an all-in-one solution provider for all your die-casting requirements at an affordable price. You can call them today to schedule a free consultation to discuss your project requirements and gain the best outcome.

Global Reach:

Sincere Tech has positioned itself to compete internationally, especially for clients in North American, European, and Asian markets. Its flexibility in covering various industries coupled with proficiency in plastic as well as die-cast metal molding makes it a perfect partner for many companies all over the world. If you need to die casting molds with guaranteed high-quality, or reliable plastic injection molding service, Sincere Tech CO., LTD is the right choice for you.

Ha keres aluminum die casting companies in China that could offer you 6061 and 6063 high pressure die casting, magnesium die casting and plastic injection molding, then they will be one of your best options.

4. KenWalt Die Casting

Year Established: 1968

Core Business Capabilities: Aluminum and zinc die casting, CNC machining, metal finishing, powder coating, chrome plating, assembly, anodizing, and hand cleaning & deburring.

Address: 11250 S. La Cienega Blvd., Los Angeles, CA 90045, USA

Website: www.kenwalt.com

Company Overview:

KenWalt Die Casting was founded in 1968 by Kenneth and Walter Zaucha. It has the privilege of being a top brand among Aluminum Die Casting Companies and provides aluminum and zinc die-casting solutions. The company has established the standards of precision engineering and delivered the best die-casting products for various industries. As a provider with more than 56 years of existence and over 10 million parts manufactured, KenWalt has built a tradition of manufacturing high-quality parts for its diverse customers. The 26,000 square feet modern manufacturing facility together with ISO 9001 underway and ITAR registration guarantees that all products meet all industrial standards.

KenWalt’s team incorporates hi-tech die casting technology aimed at reducing porosity and producing efficient products and vacuum assist die casting. They mostly concentrate on the development of special products for various sectors like automotive, aerospace, and electronics among others.

Key Services

- Aluminum & Zinc Die Casting

- CNC Machining & Metal Finishing

- Powder Coating & Chrome Plating

- Assembly Services

- Hand Cleaning & Deburring

- Anodizing & Chem Film

Their Commitment to Quality:

KenWalt Die Casting shows a high level of concern for quality at each stage of production. The company currently complies with the ISO 9001 requirement, which means that all its processes reflect the best practices from around the world. Some of their automatic production systems include automatic sprayers, ladders as well and programmable controllers which assist in developing high-quality surface finishes. Scales are also provided by Kanban inventory systems to minimize customer lead time and maximize delivery frequency.

Kiszolgált iparágak

KenWalt Die Casting serves a broad range of industries, including:

- Autóipar

- Repülőgépipar

- Elektronika

- Távközlés

- Medical Devices

- Consumer Products

Why Choose KenWalt Die Casting?

KenWalt provides over 56 years of experience and specialization in aluminum and zinc die castings to guarantee improved quality on each of its projects. They are complemented by their ISO 9001 accreditation and the latest die-casting techniques. In addition, KenWalt embraces a customer-oriented strategy. The fastest turnaround time delivery making it your go-to source for intricate and high-reliability castings.

Ha keres aluminum die casting companies near me in Los Angeles of USA that could offer you high pressure die casting, CNC machining, surface finish and assembly services, you may contact them for a quote.

5. American Precision Die Casting (APDC)

Year Established: 2005

Core Capabilities: Aluminum die casting, CNC machining, finishing services, tool and die engineering, quality assurance, lean manufacturing.

Address: 100 American Way, Cuba, MO 65453, USA

Website: www.apdiecasting.com

Company Overview

American Precision Die Casting Company is a premier Aluminum Die Casting manufacturer. The company is renowned for its quality consciousness, as APDC provides its services to sectors like military, automobile, truck, industrial, lighting, electric motor manufacturing,g, etc.

Priding itself in lean manufacturing, cost, and quality assurance, it guarantees high-quality die-cast products accompanied by strict quality control measures.

Local suppliers are sourced nationally and the company works with reputable machine shops for the best finishing and tool solutions including affordable rates.

Key Services

- Quality Aluminum Die Casting

- Accurate CNC Machining

- Finishing Services:

- Post-casting operations

- Tool and Die Engineering

- Complete Tool and die-making services

- Lean Manufacturing

Their Commitment to Quality

APDC maintains stringent quality control procedures acknowledging the utilization of the Computer Generated Production Part Approval Process (PPAP) including other quality control measures. The company is always eager to improve, eliminate waste, and stay focused on delivering quality products on time, with a strong emphasis on customer satisfaction.

Kiszolgált iparágak

APDC serves a wide range of industries, including:

- Military

- Automotive & Aftermarket

- Truck Industry

- Industrial & Consumer Products

- Electric Motor Industry

- Lighting Industry

Why American Precision Die Casting (APDC)?

APDC enjoys a competitive niche because of its dedication to producing aluminum die castings of the highest quality alongside keeping an eye on costs and delivery time.

APDC maintains strict adherence to lean manufacturing practices and relies on top-finish service to deliver quality products at reasonable prices. Due to their extensive standards, and commitment to delivering the highest possible quality, they make a perfect fit as a partner.

Ha keres aluminum die casting companies near me in USA that could offer you high pressure die casting, CNC machining, die casting tooling manufacturing and surface finish services, you may contact them for a quote.

6. Wemco Casting, LLC

Year Established: 1934

Core Capabilities: Custom architectural castings, industrial castings, ornamental castings (aluminum, bronze, iron), historical restoration, signage and commemorative plaques, and traditional craftsmanship.

Address: 20 Jules Court, Suite 2, Bohemia, NY 11716-4106, USA

Phone: 631-563-8050

Company Introduction

Wemco Casting, LLC is a third-generation, family-owned business since 1933 specialty foundry of architectural, industrial, and ornamental castings. Founded in June 1934, Wemco has always submitted to the principles of individual approach, obsession with the impeccable quality of work, and perfect detail. Wemco produces aluminum, bronze, and iron casings for restoration work on buildings and memorials, in addition to general commercial and domestic projects.

Key Services

- Architectural, Site & Historic Specialties

- Architectural and historical restoration

- Industrial Specialties

- Ornamental Castings

- Signage & Commemorative Plaques

- Official reception cast lettering

- Commemorative and memorial identification

- Recognition of signage & embellishments

- Traditional Craftsmanship

Their Commitment to Quality:

Catering to several decades of operations, Wemco assures that each of the items is made of high quality and will remain so for a long time.

The traditional family-owned quality caster manufacturer has been offering family business tradition, commitment, personal service, detail-oriented, precision, and quality casters for a variety of applications for a long period. With architectural, industrial, or ornamental castings, Wemco follows old-world craftsmanship with the aid of time-honored practices in a modified manner.

Ha keres aluminum die casting companies near me in NY a USA that could offer you bronze casting, casting iron, CNC machining and surface finish services, you may contact them for a quote.

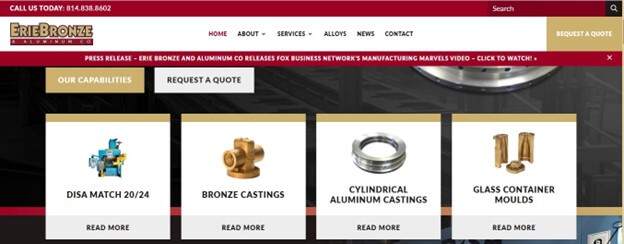

7. Erie Bronze and Aluminum Co.

Year Established: Over 100 years

Core Capabilities: Bronze sand castings, aluminum casting, glass container molds, bearings, labyrinth seals, machining, heat treating, logistics, X-ray & LPI testing

Address: 6300 W Ridge Rd., Erie, PA 16506, USA

Phone: 814-838-8602

Website: www.eriebronze.com

Company Introduction

Erie Bronze and Aluminum Co. is one of the aluminum die casting companies in USA, they have been producing high-quality bronze and aluminum die castings for over a century. They specialize in aluminum, brass, and bronze sand casting, serving industries like defense, power generation, and glass container manufacturing.

Their products include Aluminum Bronze, Manganese Bronze, Silicon Bronze, and precision-machined aluminum tubes and rings for labyrinth seals, bearings, and more. Erie Bronze & Aluminum Co. uses advanced molding equipment and focuses on quality materials with fast turnaround times.

Main Services:

- Bronze Sand Castings

- Aluminum Castings: (Focuses on aluminum tubes and rings for bearing, Labyrinth seals and Housing, etc made up of the company’s developed aluminum alloys (AL850, AL852, AL443).

- Glass Container Moulds: (Neck rings, bottom plates, bottle molds, etc.)

- Value-added services (Heat treating, machining, shipment, X-ray & LPI testing).

- Low & High Volume Production: (Small one-offs to larger, higher-quantity orders (3 to 9 weeks for low-volume orders and 1 to 6 weeks for high-volume orders).

Their Commitment to Quality:

Erie Bronze & Aluminum Co. maintains strict quality control at every stage of production. Their team uses advanced technology to compliance all castings industry standards.

Why Erie Bronze and Aluminum Co.?

Erie Bronze & Aluminium Company is a distinguished manufacturer of aluminum, and bronze casting products. The company can produce large and small orders while holding fast turnaround times. Highly regarded by industries such as defense, power generation, and glass manufacturing Erie Bronze & Aluminum Co., guarantees top-quality and durable castings to its valued clients.

Ha keres aluminum die casting companies near me in PA a USA that could offer you sand casting, gravity casting, CNC machining and surface finish services, you may contact them for a quote

8. Offshore Direct Metals (ODM)

Year Established: 2010

Core Capabilities: Aluminum extrusions, aluminum plates, aluminum sheets, aluminum billets, aluminum castings, plastic extrusions & injection molding, CNC machining

Address: 190 Escambia Lane Unit 501, Cocoa Beach, Florida 32931, USA

Phone: 1-855-272-3889

Company Introduction

Offshore Direct Metals (ODM) is one of top 10 aluminum die casting companies in Florida of USA, thet are worldwide Business-to-Business (B2B) online trading company. They deal in the selling of a range of aluminum, stainless steel, and plastic merchandise. Their core products include aluminum extrusions, aluminum castings, billets, plates, and sheets, and customized CNC machining services.

ODM takes the benefit of close and long-standing business connections with manufacturers in key regions to source products with premium quality at reasonable prices to enable the customer to cut down expenses and ultimately increase profits. In addition, they have optimal supply chain solutions to offer directly from factory supply to the market in the United States and Canada.

Key Products & Services

- Aluminum Products (Aluminum extrusions, coils, sheets, plates, circles, billets, and aluminum extensions)

- Stainless Steel & Plastic

- Close Tolerance CNC Machining

- Global Shipping & Warehousing

- Global Shipment

ODM’s Key Differentiators

ODM increases overseas sourcing capacity to avoid high costs associated with the supply chain.

They concentrate on long-term, variable partnerships with their customers. Catering for areas in the American continent, ODM provides a world forum for obtaining your merchandise with expedited and efficient transport right from the manufacturer.

Ha keres aluminum die casting companies near me in Florida a USA that could offer stainless steel casting, plastic injection mold, CNC machining and surface finish services, you may contact them for a quote

9. IQ Enterprises (IQE)

Year Established: 2004

Core Capabilities: Aluminum die casting, zinc die casting, aluminum permanent mold casting, aluminum sand casting, secondary operations (machining, plating, anodizing, E-coating, painting)

Address: 8520 Allison Pointe Blvd, STE 220, Indianapolis, IN 46250, USA

Phone: 866-585-2578

Website: www.iq-enterprises.net

Company Overview:

IQ Enterprises (IQE) is among the dominant custom Aluminum Die Casting Companies located in Indiana, USA. Founded in 2004, IQE Metal remains the supplier of high-quality and competitive prices aluminum and zinc die castings.

The specialties provided by the firm encompass machining, assembly, plating, and anodizing together with custom surface finishing plus a variety of applications based on the automotive sectors. IQE is dedicated to communication, quality, and on-time delivery customized in a strict quality control checking system to meet the customer’s expectations.

Key Products & Services

- Die Casting (IQE produces multiple parts from Aluminum alloys, such as A380, A360, ZA-8, and Zamak alloys)

- Secondary Operations (Turning and boring, grinding and polishing, anodizing, plating, E-coating, painting & printing, welding & assembling)

- Engineering & Prototyping:

- Custom Manufacturing (Investment casting, sand casting, steel forging, sheet metal stamping, and plastic injection molding)

IQE’s Key Differentiators:

- Global Manufacturing Capabilities

- Custom Solutions

- ISO 9001:2015 Certification

Why Choose IQ Enterprises?

IQ Enterprises specializes in providing premium quality custom aluminum die-casting solutions and includes customer satisfaction communication and timely delivery. Combined with operations in both the U.S. and China, they have almost equal strengths in low production costs and high-quality assurance. In the automotive sector, consumer electronics, and lighting industries, IQE has rich experience in die casting and secondary operations making it a perfect partner in any manufacturing business.

Ha keres aluminum die casting companies near me in IN a USA that could offer investment casting, sand casting, steel forging, prototyping and surface finish services, you may contact them for a quote

10. Chicago White Metal Casting, Inc. (CWM)

Founded: 1937

Location: 649 IL Route 83, Bensenville, IL 60106-1340, USA

Phone: +1 630-595-4424

Company Overview

Chicago White Metal Casting, Inc. (CWM) is a full-service die caster that has been in business since 1937. CWM has over 85 years of experience, so, it is recognized as a reliable partner in providing aluminum, magnesium, and zinc casted products.

The company’s motto is “Excellence is Expected” which supports the point of view of the presented CWM. Not only do they specialize in complex metal castings that yield high-performance, lightweight, and highly durable cast components; but they also guarantee partnering succession. When it comes to volume production as well as live projects or designs, CWM employs hi-tech equipment and best practices to meet client demands.

Competencies And Solutions

- Die Casting szolgáltatások

- Custom Design Assistance

- Environmental Responsibility

Kiszolgált iparágak

- Autóipar

- Medical (Die-cast diagnostic equipment, surgical tools, and other precision medical components)

- GPS & Electronics (Semiconductors for GPS)

- Consumer Recreation (lawn and toys, and sporting equipment manufacturing)

CWM Key Differentiator’s

Chicago White Metal has the privilege of being a company superior to competitors in terms of technology as well as attitude to clients. Whether, it’s a complicated design, a large quantity, or an emergency order, CWM never slumbers and is always ready to go the extra mile to fulfill the requirements. Their unique approach, technical know-how, and full-service solutions make them a trusted partner for all die-casting needs.

Összefoglaló

In this article, we’ve highlighted the Top 10 Leading Aluminum Die Casting Companies in China and the USA. These companies are pioneers in aluminum die-casting technology, offering a wide range of services and complete solutions for customers across various industries.

If you’re looking for a reliable aluminum die-casting manufacturer or service provider in China or the USA, feel free to reach out to us. We’re here to help support your projects and provide the best aluminum die-casting solutions tailored to your specific needs.

Ha keres aluminum die casting companies near me in Chicago a USA that could offer automotive and medical die casting, prototyping and surface finish services, you may contact them for a quote.

Finally, if you want to save your die casting mold cost, the best way to to find szerszámöntés Kína partner, in the list we have suggested three of them which have over 15 years working in die casting, plastic injection molding, CNC machining and product assembly services in China.