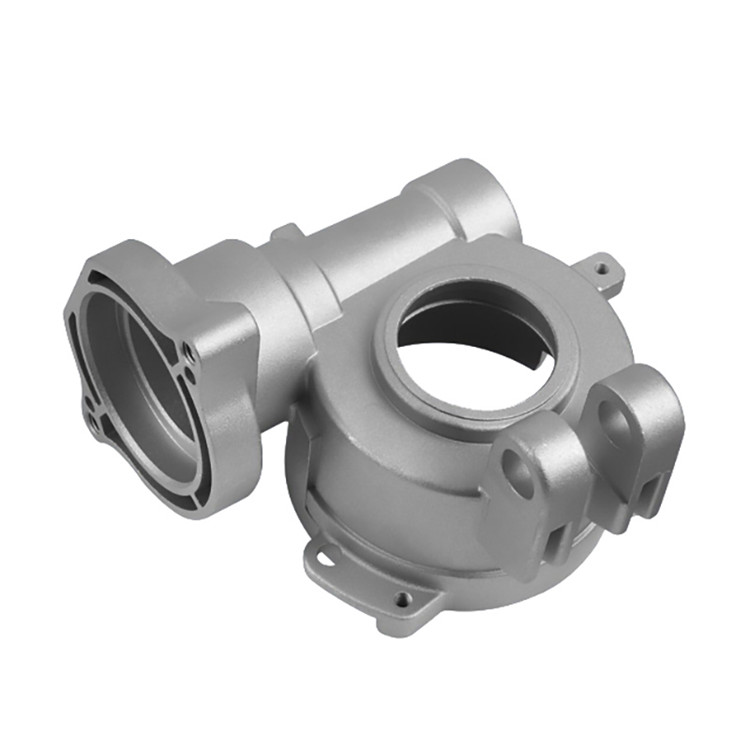

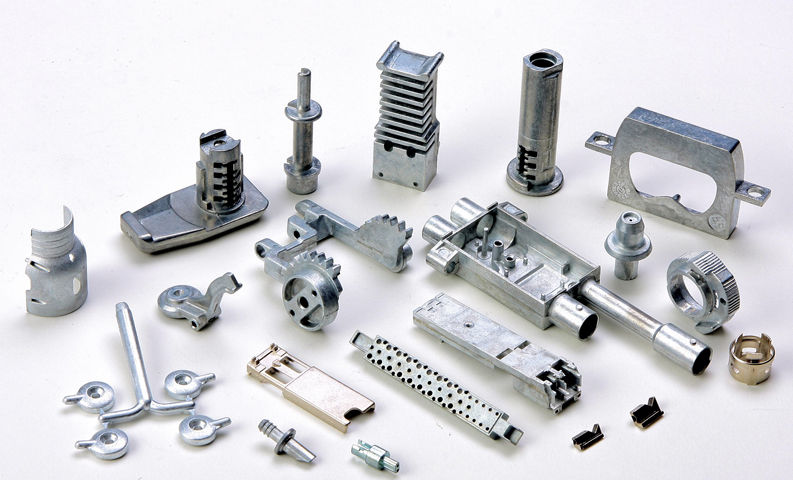

A cinknyomásos öntés egy népszerű és hatékony gyártási eljárás, amelyet kiváló minőségű precíziós alkatrészek előállítására használnak számos különböző iparágban. Az egyedi cinknyomásos öntés felbecsülhetetlen értéket képvisel a gyártó vállalkozások számára, amelyek a tervezési sajátosságok sajátos igényeit kívánják kielégíteni. A cink szerszámöntés alkalmazása az autóipari alkatrészek, elektronikai burkolatok, merevség, testreszabott szélsőség könnyű, szabványos legmagasabb, és sok más felhasználási módok bizonyított.

A Zamak 2, Zamak 3, Zamak 5 és ZA 8 általánosan használt cink nyomásos öntött ötvözetek, amelyeket mechanikai és hőtechnikai követelményeik alapján választanak ki. A Zamak 2 körülbelül 4 százalék alumíniumot, körülbelül 3 százalék rezet és egy kis magnéziumot tartalmaz, ami nagy szilárdságot és keménységet biztosít, és a szakítószilárdsága nagyon közel van a 330 MPa értékhez. A Zamak 3 messze a leggyakrabban használt, gyakorlatilag rézmentes (kb. 4 % alumínium és hasonló magnéziumtartalom), ezért kemény és könnyen önthető, szakítószilárdsága kb. 280 MPa. A 1% réztartalmú cinkalapú ötvözet, amely a szilárdságot és a keménységet némileg javítja, egészen 310 MPa szakítószilárdságig, Zamak 5 néven ismert, amely jól önthető. A ZA-8 egy közel 8,5% alumínium és kb. 1% réz ötvözet, amelynek szakítószilárdsága közel 390 MPa, kopásállósága és teljesítménye magas hőmérsékleten jó.

Custom cink öntvény, a folyamatot, mint olyat, és a kínai egyéni cinkötvözetből készült öntési szolgáltatások üzleti felhasználását vizsgáljuk ebben a cikkben.

Mi az a cink öntés?

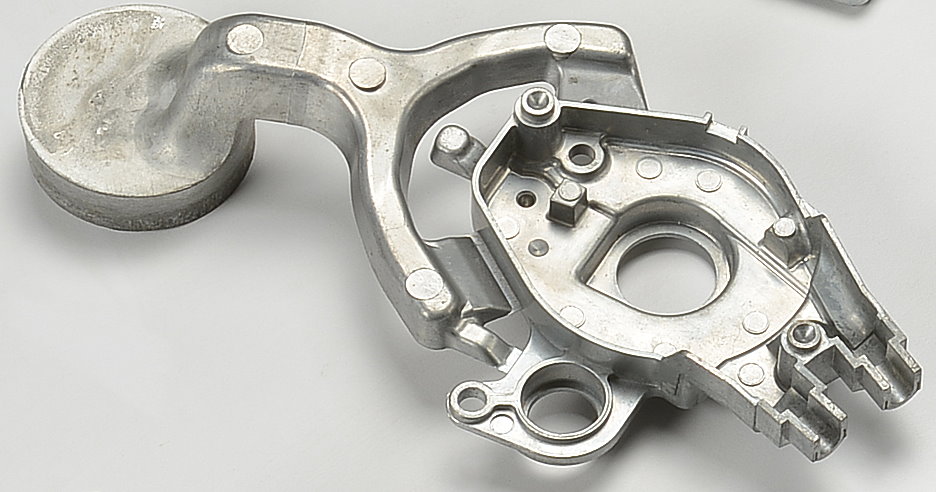

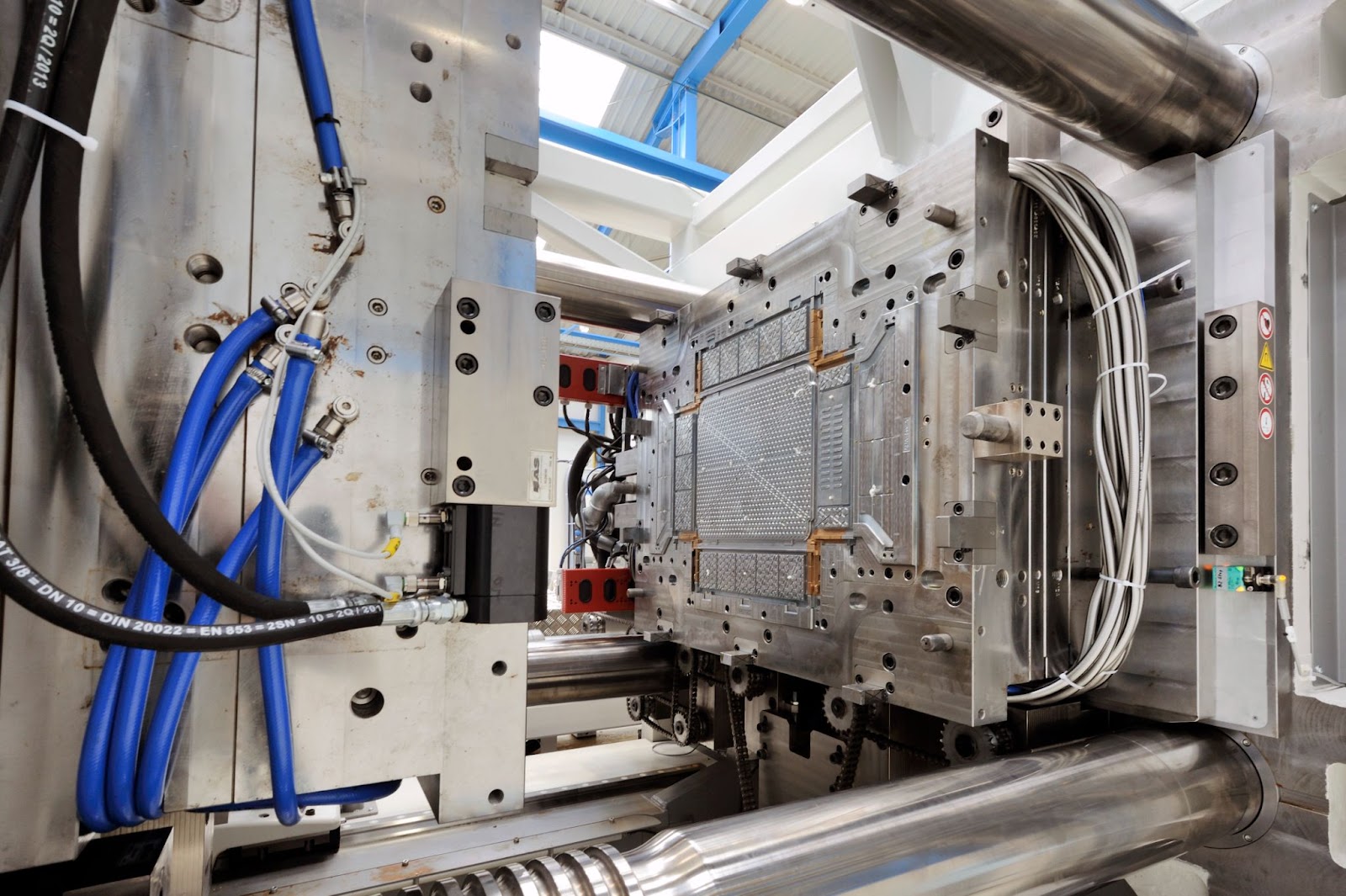

A cinknyomásos öntés olyan módszer, amely során olvasztott cinket nagy nyomáson egy acélformába fecskendeznek. Amikor a fém megszilárdul, felveszi az öntőforma alakját, így egy különleges és örökké tartó alkatrész jön létre. Más fémekkel összehasonlítva a cink nagy folyékonysággal, kiváló szilárdsággal és a finom részletességű alkatrészek öntésének képességével rendelkezik.

A cinket szilárdsága teszi vonzóvá teljesítmény szempontjából, ugyanakkor viszonylag alacsony költségű anyag, és vonzó lehetőség azon vállalatok számára, amelyek egyensúlyt kívánnak teremteni a teljesítmény és a gyártási költségek között. Ez különösen igaz bármilyen típusú egyedi cinknyomásos öntvényre, mivel ez az eljárás lehetővé teszi a vállalkozások számára, hogy egyedi igényeiknek megfelelő, testre szabott alkatrészeket tervezzenek.

Az egyedi cink öntés előnyei

1. Pontosság és pontosság

A cinknyomásos öntvények testreszabása az egyik legjelentősebb előnye, hogy rendkívül pontos és precíz alkatrészek gyártására alkalmas. Ez az öntési eljárás biztosítja, hogy az alkatrészek a méretek és a felületkezelés tekintetében konzisztensek maradjanak, még az összetett minták esetében is. Az elektronika, az autóipar és a repülőgépipar területén, ahol toleranciára és illeszkedésre van szükség, ez a pontosság nagyon fontossá válik.

A más módon nem előállítható finom részletességű alkatrészek és a bonyolult szoborszerű, részletes geometriájú alkatrészek egyedi cink öntéssel állíthatók elő. Míg más gyártási módszerek képesek lehetnek egyes alkatrészek nagy mennyiségű, minimális eltéréssel azonos alkatrészek előállítására, a nagyfokú konzisztenciát igénylő alkatrészek esetében a cinköntvény valóban a legjobb megoldás.

2. Tartósság és szilárdság

Ez egy robusztus fém, nagyon tartós és korrózióálló. Ezért tökéletes olyan alkatrészek készítéséhez, amelyek koptató körülményeknek lesznek kitéve. A cink nyomásos öntés egyéni képességet kínál olyan egyedi alkatrészek gyártására, amelyeket úgy terveztek, hogy hatékonyan használhatók legyenek a használati időszakok során.

A cinkötvözetből készült öntvények kiváló szilárdság/tömeg arányt biztosítanak, így a termékek erősek, de nem túl nehezek. Mint a legtöbb iparágban, ez is kulcsfontosságú (különösen az autógyártásban), ahol a rendszer tömegének csökkentése kritikus a teljesítmény, az üzemanyag-hatékonyság stb. szempontjából.

3. Költséghatékonyság

Sok vállalkozás számára a költséghatékonyság nagyon fontos dolog. Ez a kihívás elég jól megoldható az egyedi cink nyomásos öntési eljárás segítségével, mivel viszonylag alacsonyabb költséggel képes kiváló minőségű alkatrészeket létrehozni. A cink viszonylag alacsony anyagköltsége és a nyomásos öntési eljárás hatékonysága miatt kevés érv szól amellett, hogy a cink nagyon költséghatékony választás a gyártók számára.

Az öntés szintén nagyon pontos, magas szintű, pontosan, így csökkentheti a gyártás utáni költségeket vagy a másodlagos gépi munkát. Emellett lehetővé teszi az azonos alkatrészek magas szintű gyártását egyetlen gyártási sorozatban, és így tovább csökkenti a költségeket, így tökéletes megoldás a tömeggyártáshoz.

4. Tervezési rugalmasság

Az egyedi tervezésű cinköntvények fő előnye, hogy rugalmasak a tervezés tekintetében. Ez lehetővé teszi a gyártók számára, hogy olyan összetett formájú, vékony falú és bonyolult jellemzőkkel rendelkező alkatrészeket hozzanak létre, amelyek gyártása egyébként nem lenne kivitelezhető. Ez a rugalmasság lehetővé teszi a vállalkozások számára, hogy feltaláljanak és létrehozzanak különböző alkatrészeket, amelyek különleges funkciókat és különleges megjelenést biztosítanak.

Ezenkívül az alkatrészek különböző felületi felületekkel hozhatók létre, például sima és polírozott, textúrázott vagy matt felületűek lehetnek ezzel az egyedi cinkötvözetből készült öntéssel. A sokoldalú kialakítás miatt a cink nyomásos öntés a fogyasztói elektronikán kívül még számos más alkalmazáshoz - ipari gépekhez, járműalkatrészekhez, stb.

5. Rövid átfutási idő

Manapság a nagy sebességű, nagy volumenű gyártási környezetben az idő kulcsfontosságú. Az egyedi cinknyomásos öntés segít a vállalkozásoknak, hogy gyors gyártási átfutási idővel eltalálják a célt, mivel termékeiket gyorsan piacra tudják dobni. Az öntési folyamat meglehetősen gyors, amint a formák elkészülnek, így valójában az egész folyamat meglehetősen gyors, és lehetővé teszi nagy mennyiségű alkatrész gyors gyártását minimális idő alatt.

Ezenkívül hasznos az olyan iparágakban, ahol a piacra jutási idő kritikus. A cinknyomásos öntés megfelelő alkalmazása segít a vállalatoknak elkerülni a késedelmeket és a készlethiányt, és magas minőségű alkatrészeket eredményez.

Az egyedi cink öntés folyamata

Ez a helyzet a tömeges, egyedi cink öntési folyamat esetében, amelynek számos kulcsfontosságú lépést kell végrehajtani ahhoz, hogy elérje a szükséges eredményeket. Ezek a lépések a következők:

1. Szerszámtervezés és -készítés

Az első dolog, amit a penész elkészítéséhez tesznek, az a penész megtervezése acél felhasználásával. A gyártandó alkatrész alakja és jellemzői illeszkednek ahhoz, amit a szerszámban kell előállítani a szerszám létrehozásához. Ebben az esetben az ügyfél meghatározhatja, hogy milyen szerszámra van szüksége. Az egyedi öntőformákat úgy tervezik, hogy megfeleljenek az ügyfél egyedi kéréseinek és módosításainak.

2. Olvasztott cink befecskendezése

A forma elkészítése után nagy nyomás alatt olvasztott cinket töltenek bele. Ily módon a nyomás biztosítja, hogy a forma minden egyes részlete cinkkel legyen kitöltve, hogy egy pontos alkatrész készüljön. A cink gyorsan lehűl, és megszilárdul a szerszám alakjában.

3. Kidobás és befejezés

Miután a cink megfagyott, az alkatrész kikerül a formából. Azonban még a fröccsöntési folyamat sem fejeződik be, a kész alkatrész további utómunkafolyamatoknak vethető alá, mint például a felesleges anyag levágása vagy a durva élek simítása, és a fröccsöntési folyamat még utólag is kiváló minőségű felületet eredményez az alkatrészen.

4. Minőségellenőrzés

Az alkatrészeket ezután alapos minőségellenőrzésnek vetik alá, hogy garantálják, hogy az alkatrészek megfelelnek a meghatározott szilárdsági, pontossági és teljesítményi előírásoknak. Ez magában foglalhat méretellenőrzést, szemrevételezést és terheléses vizsgálatokat.

Cink ötvözet összehasonlító táblázat

| Ingatlan | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Alumínium (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Réz (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnézium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Szakítószilárdság (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Folyáshatár (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Nyúlás (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Keménység (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Önthetőség | Fair | Kiváló | Jó | Jó | Fair | Jó |

| Korrózióállóság | Mérsékelt | Jó | Jobb, mint a Zamak 3 | Jó | Magas | Magas |

| Figyelemre méltó tulajdonság | Nagy szilárdság és keménység | Általános célú ötvözet | Javított szilárdság és kopás | Magas hőmérsékletű teljesítmény | Kiváló szilárdság és kopás | Nagy alakíthatóság és szilárdság |

A kínai egyéni cinkötvözet Die Casting szolgáltatások szerepe

A kínai egyedi cinkötvözetből készült öntési szolgáltatások az elmúlt években a gyártási konglomerátum vezető szereplőjeként jelentek meg. Kína fejlett technológiával, szakképzett munkaerővel és alacsony költségű termelési előnyökkel rendelkezik a szerszámöntő iparban. Ezért sok vállalat igénybe veszi a Kínából származó egyedi cink öntési szolgáltatásokat, hogy csökkentse a termelési költségeket, miközben a magas minőséget is fenntartja.

Kínai gyártók pénzt öltek a legmodernebb öntőberendezésekbe, hogy precíziós alkatrészeket tudjanak méretarányosan gyártani. Továbbá Kína gyártási alapjai és ellátási lánchálózatai jobban elősegítik, hogy a vállalkozások versenyképes alapon szerezzenek be nyersanyagokat és építőanyagokat.

A kínai gyártókkal történő cinkötvözet-öntés jó lehetőséget kínál azon vállalatok számára, amelyek kiváló minőségű, egyedi cinkötvözet-öntést kívánnak nyújtani. Rendkívül hasznos forrásként a gyártási folyamatokat egyszerűsíteni kívánó vállalatok számára, a kínai öntőipari szolgáltatások képesek nagy mennyiségű alkatrész gyors és kedvező áron történő gyártására.

Cink öntvény anyagok.

A cinknyomásos öntés egy vonzó módszer, amelyet sokoldalúsága, tartóssága és költséghatékonysága miatt nagy pontosságú alkatrészek gyártására használnak. Az öntési folyamat során használt anyag az egyik legfontosabb elem, amely hozzájárult a módszer sikeréhez. A cink nyomóöntés cinkötvözeteket használ fő anyagforrásként az ötvözetek olyan tulajdonságai miatt, mint a szilárdság, a korrózióval szembeni ellenállás és a folyékonyság. Ismerjük meg azonban a cinknyomásos öntésben résztvevő fő anyagokat.

1. Cink (Zn)

A bonyolult, összetett, részletes alkatrészek gyártása az egyik fő oka annak, hogy a cinket a nyomásos öntési eljárás alapanyagaként használják, mivel a cink olvadáskor kiváló folyadéknak számít, és képes kitölteni a bonyolult formákat. Átlagosan egy olyan fém, amelyből számos iparágban, többek között az autóiparban, az elektronikában és a fogyasztási cikkekben is pontosan formázott alkatrészeket lehet önteni.

- A cink tulajdonságai azt jelentik, hogy jó anyag a nyomásos öntéshez.

- Jó folyékonysággal rendelkezik: Könnyen kitölti és kitölti a formákat, ezért összetett öntvényekben is használható.

- Kongeniális olvadáspont: A cink alacsony hőmérsékleten olvad (kb. 419 °C vagy 786 °F), ami kevesebb energiát igényel az öntési folyamathoz.

- Korrózióállóság: A cink ellenáll a korróziónak, ezért kiválóan használható olyan alkatrészeknél, amelyeket zord környezetben vagy kültéren használnak.

- Erősség: A cinkből készült termék szilárdsága szintén erős és tartós, különösen más fémekkel kombinálva.

2. Cink ötvözetek

A nyomásos öntéshez tiszta cinket használnak, azonban a cink ötvözeteit gyakran használják bizonyos tulajdonságok javítására. A nyomóöntéshez leggyakrabban használt cinkötvözetek a következők:

A. ZA-8 (cink-alumínium ötvözet)

A cinkötvözet, körülbelül 92% cink és 8% alumínium (ZA8) nagyon nagy robbanóerővel rendelkezik, és rendkívül hatékonyan perforálja és feszíti a fém alkatrészeket. Széles körben jellemzi jobb mechanikai tulajdonságai és jó öntési tulajdonsága. A ZA-8 nagy szilárdsággal és keménységgel, valamint jó korrózióállósággal rendelkezik. A ZA-8 ötvözetből készült alkatrészeket széles körben alkalmazzák nagy pontosságú alkalmazásokban, például az autóipari és elektromos alkatrészekben.

B. ZA-12 (cink-alumínium ötvözet)

A ZA-12 körülbelül 88% cinket és 12% alumíniumot tartalmaz. Ez egy olyan ötvözet, amely nagyobb szilárdságot és keménységet biztosít, mint a cink; és jobb méretstabilitást a nagyméretű öntvényeknél. Ezt az ötvözetet nagy igénybevételnek kitett alkalmazásokban használják, például ipari gépekben vagy fogyasztói elektronikai és hardverelemekben.

C. ZAMAK ötvözetek (cink-alumínium-magnézium)

ZAMAK az ötvözetek cinkalapú ötvözetek, amelyek különböző alumínium, magnézium és réz ötvözetéből állnak. Az ötvözet a ZAMAK nevet kapta, mivel cinkből, alumíniumból, magnéziumból és rézből áll. A ZAMAK 3, ZAMAK 5 és ZAMAK 7 a leggyakrabban használt ZAMAK ötvözetek. Ezen ötvözetek előnyei a következők.

ZAMAK 3 - erős, kemény és méretstabil - az egyik legszélesebb körben használt nyomásos öntött cinkötvözet. Ez a legjobb autóipari alkatrészek, elektromos alkatrészek stb. gyártására.

ZAMAK 5: A korrózióállóság valamivel jobb, mint a ZAMAK 3, de az öntés egy kicsit rosszabb; ez az ötvözet jobb választás kemény környezetbe, például tengeri vagy kültéri alkatrészekhez.

ZAMAK 7: A ZAMAK 7-et a jobb korrózióállósága miatt elsősorban a magas részletgazdagsággal és szép kivitelezéssel rendelkező alkatrészek öntésében használják.

D. ZL-2 (cink-réz ötvözet)

A ZL-2 néven ismert cink-réz ötvözet túlnyomórészt cinkből és rézből áll. Jó kompromisszumot jelent a szilárdság és a kopás- és korrózióállóság között. A ZL 2-t olyan alkatrészek gyártására használják, amelyeknek nagy igénybevételnek kell ellenállniuk, például gépalkatrészek és egyes autóipari alkatrészek.

3. Réz (Cu)

A cink nyomásos öntvények általában nem használnak rezet elsődleges anyagként, de a cinkötvözetekhez rezet adnak a szilárdság és a hővezető képesség fokozása érdekében. A cinkhez hozzáadott réz akár 0,25% mennyiségben is javítja az ötvözet mechanikai tulajdonságait.

Erősség: A cinkötvözet eredendően erős, és a réz hozzáadásával erősödik, különösen magas hőmérsékleten.

Kopásállóság: A réz növeli az ötvözet kopásállóságát.

Korrózióállóság: A réz hozzáadása fokozza a cinkötvözet korrózióállósági tulajdonságait, különösen szigorú környezetben, például tengeri környezetben.

4. Alumínium (Al)

- A cinkötvözetek másik gyakori eleme az alumínium, például a ZA-8 és ZAMAK ötvözetekben. Több fontos tulajdonságot is javít az alumínium cinkhez való hozzáadása.

- Erősség: Az ötvözet szakítószilárdságát növeli az alumínium jelenléte, ami az ötvözetet nagy teherbírású alkalmazásokhoz teszi hasznossá.

- Méretstabilitás - az öntvények nem vetemednek az alumínium segítségével, amely megőrzi a méretstabilitási értékeket.

- Korrózióállóság: A korrózióállóság tekintetében az alumínium fokozza a cinkötvözet korrózióállóságát, így az ellenállóbbá válik a nedvesség vagy más környezeti hatások hatásával szemben.

5. Magnézium (Mg)

A ZAMAK ötvözetek magnéziumot is hozzáadnak, hogy némileg javítsák az ötvözet tulajdonságait. A magnézium a következőket javítja:

- A magnéziumnak szilárdsági előnyei vannak: növeli az ötvözet szilárdság/tömeg arányát, ezért könnyű alkatrészekhez ajánlott.

- A magnézium fém segít az ötvözetet képlékennyé tenni, ezáltal lehetővé teszi, hogy törés nélkül ellenálljon a feszültségnek és a deformációnak.

- A magnézium fokozza az ötvözet korrózióállóságát, amelyet előnyösen használnak tengeri vagy kültéri alkalmazásokban.

6. Egyéb adalékanyagok és ötvözőelemek

Az alkalmazás igényeitől függően kisebb mennyiségben más fémek és elemek is lehetnek egyes cink nyomásos öntvények ötvözeteiben. Néhány ilyen elem a következő:

- Ólom (Pb): Néha jelen van a cinkötvözetekben a megmunkálhatóság javítása érdekében.

- Ón (Sn): Hozzáadásával növeli az ötvözet korrózióállóságát és a magas hőmérsékleten való szilárdságát.

- Kis mennyiségű vasat lehet hozzáadni a szilárdság, a keménység és a kopásállóság javítása érdekében.

Miért a cinkötvözeteket részesítik előnyben az öntvények gyártásához

Egy anyagot akkor állítanak elő, ha a cink és más ötvözőelemek kombinációja mindezen tulajdonságok részletes ellenőrzését eredményezi:

- Kiváló folyékonyság olvasztáskor: Az olvadt fém könnyen áramlik az összetett formaüregekben. Ezért finom részletességű és sima felületű alkatrészeket eredményez.

- A cinkötvözetek nagy szilárdságot és keménységet ötvöznek kiváló ütésállósággal, különösen ideálisak az autóipari alkatrészekben és újabban a fogyasztói elektronikában való felhasználásra.

- Költséghatékony, mivel a cinkötvözetek általában olcsóbbak, mint más fémek, és maga az öntési eljárás nagyon hatékony.

- A cink és ötvözetei természetes módon korrózióállóak, ezért alkalmasak az elemeknek kitett alkatrészekhez.

Alternatívák a cink öntéshez

Az alumínium öntvény egy precíziós alkatrészgyártási eljárás, amely lehetővé teszi az összetett alkatrészek létrehozását, miközben csak kevés hiba fordulhat elő. Ez azonban nem az egyetlen megoldás, és egy adott projekt súlyra, szilárdságra, költségekre vagy környezeti tényezőkre vonatkozó igénye alapján más lehetőségek is rendelkezésre állnak. A leírt módszerek mindegyike hasznos valamilyen mértékben, és egyesek közülük kevésbé hatékonyak lehetnek, mint mások egy adott kontextusban, ezért rendkívül fontos a lehetőségek mérlegelése.

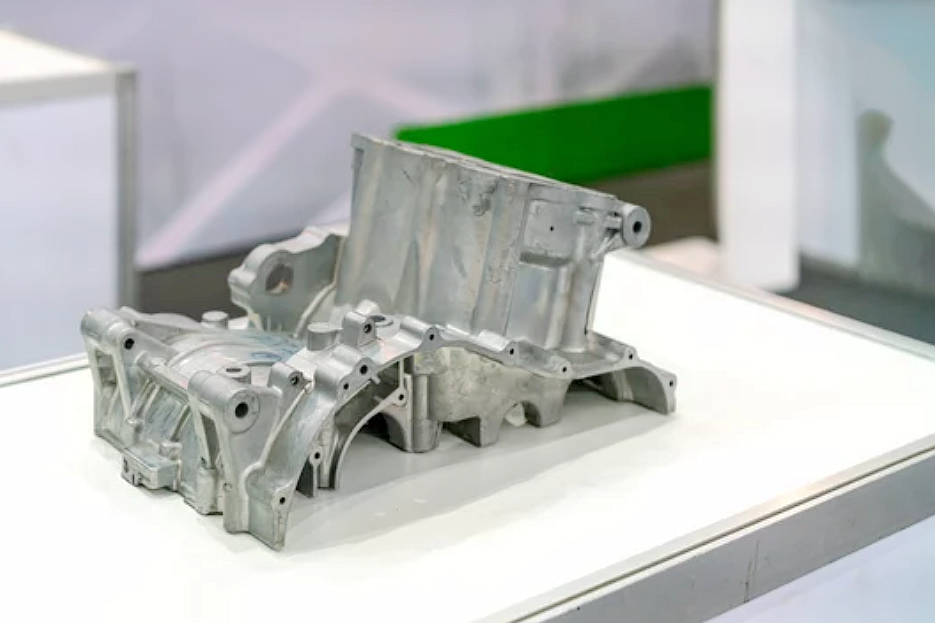

1. Alumínium öntvény

Az alumínium öntvény a gyártási folyamatban a cink helyettesítésére használt anyagok közé tartozik. Ennek a rozsdamentes acélnak a természete nagy szilárdságot, valamint ésszerű súlyt biztosít, ami biztosítja széles körű felhasználását az autógyártó iparban és a repülőgépek építésében. Az alumínium alkatrészek viszonylag könnyűek, de nagy szilárdsággal rendelkeznek, és alkalmasak a magas hőmérsékletű alkalmazásra.

Az eljárás lehetővé teszi továbbá a kiváló hő- és elektromos vezetési jellemzőkkel rendelkező alkatrészek gyártását. Mindazonáltal az alumínium viszonylag alacsony folyékonyságú a cinkhez képest, ami hátrányos a vékonyfalú szerkezetű bonyolult szerkezetek esetében. Az alumínium felhasználásával járó szerszámozási és öntési költségek is ismertek, amelyek valamivel magasabbak, mint a cink esetében.

2. Magnézium öntés

A magnézium a piacon kapható legkönnyebb szerkezeti fém, amelyet öntési célokra használnak. Ez az alkalmazás jól alkalmazható azokon a területeken, ahol a termék súlyának csökkentése kiemelkedő fontosságú, például az elektronikai iparban, az autóiparban stb. A magnézium jó szilárdsággal és merevséggel rendelkezik, és az ebből az anyagból készült öntvények nagyon vékony falúak és összetett alakúak lehetnek.

Másrészt viszont drágább, mint a cink, és használata nagyfokú biztonsági elővigyázatosságot igényel, mivel az olvadt magnézium könnyen meggyullad. A korrózióállósága is valamivel alacsonyabb, mint az ausztenites acéloké, ami akadályozhatja a használatát bizonyos környezetekben bevonatréteg hozzáadása nélkül.

3. Műanyag fröccsöntés

A nem szerkezeti elemek egyik legelőnyösebb technológiai fejlesztése a műanyag fröccsöntés. A polipropilént széles körben alkalmazzák olyan projektekben, mint a fogyasztási cikkek, a gyógyászati eszközök, valamint az elektromos burkolatok.

Ennek a technológiának köszönhetően az ember a színspektrum legjavát kapja, vékony termékekkel és gyors ciklusidővel rendelkezik. Azonban nem voltak olyan erősek, mint a fémek, és nem voltak ellenállóak a hőmérséklet-változásokkal szemben. Az olyan alkalmazások esetében azonban, amelyeknek tartósabbnak, hőállóbbnak kell lenniük, vagy képesek a terhelést kezelni, akkor a fémöntés jobb lenne.

4. Acél vagy vasöntvény

Ha a rendkívüli szilárdság és tartósság nem olyan dolgok, amelyekkel kapcsolatban kompromisszumot köthetünk, akkor az acél- és vasöntvények a legjobbak közé tartoznak. Ezek az anyagok olyan helyzetekben használhatók, ahol intenzív kopásnak vannak kitéve, mint például gépek, szerszámok vagy szerkezetek.

Az acél- és vasöntvények általában nagy igénybevétel-, kopás- és hőállósággal rendelkeznek. Mégis sokkal sűrűbbek, mint a cink vagy az alumínium, és mivel magasabb olvadáspontjuk van, az öntés nemcsak energiaigényes, hanem költséges is. Emiatt e fémek megmunkálása és kezelése is bonyolultabbá válik a többi típushoz képest.

5. 3D nyomtatás (fém additív gyártás)

A fémek 3D, más néven additív gyártása az egyik olyan új korszakos gyártási technológia, amely átalakítja a kis sorozatú, de összetett kis alkatrészek gyártásának világát. Ma már számos olyan iparágban nagyszerű lehetőségként használják, ahol egyedi alkatrészekre vagy prototípusokra van szükség, amikor az öntéssel történő gyártás drága és időigényes lenne.

Az alkatrészek gyártásához nem szükséges formák használata, így gyors és változatos kialakítású. Az alkatrészenkénti költségek azonban sokkal magasabbak, és általában véve a technológia még nem érte el a maximális fejlődési ütemet a felhasznált anyagok köre tekintetében. Az utófeldolgozás során elvégzendő végső beállításokhoz gyakran szükség van néhány módosításra.

6. Beruházási öntés

A befektetési öntés vagy az elveszett viaszöntés olyan technika, amely pontos terméket és finom felületet eredményez. Ideális különböző fémekből, például rozsdamentes acélból, titánból és bronzból készült összetett alkatrészek kifejlesztésére.

Mindazonáltal geometriák és nagyon finom részletek előállítására képes, és ennek hátránya, hogy lassabb és költségesebb, mint a nyomásos öntés. Leginkább olyan kisüzemi gyártásra alkalmas, amely megköveteli a felületkezelés és az alkatrészgyártás nagy pontosságát.

A megfelelő alternatíva kiválasztása

A cink nyomásos öntvény megfelelő helyettesítőjének kiválasztásakor célszerű figyelembe venni néhány tényezőt, mint például: alkalmazás, költség, anyagjellemzők és kapacitás. Kisméretű alkatrészek esetében célszerű lehet alumíniumot vagy magnéziumot használni. Nagyszámú műanyag darab esetén a fröccsöntés hatékony mód lehet. Akkor is, ha az öntvénydarab esetében a szilárdság válik kulcsfontosságú tényezővé, ahol az acél vagy a beruházás lehetősége is alkalmazható.

Ez a megértés lehetővé teszi a gyártó számára, hogy a teljesítményjellemzők, a költségek és a gyártás egyszerűsége szempontjából a legmegfelelőbb eljárást válassza ki.

Következtetés

Végül arra a következtetésre jutottunk, hogy az egyedi cinknyomásos öntés a legértékesebb eljárás, amely precizitással, tartóssággal, költséghatékonysággal és tervezési rugalmassággal rendelkezik. Ennek a módszernek a használatával kiváló minőségű alkatrészekkel rendelkező vállalkozások fejleszthetők ki, amelyeknek a vámok korlátozása mellett a gyártási költség alacsonyan tartható. A kínai egyedi cinkötvözet-öntési szolgáltatások hozzájárulnak a még nagyobb lehetőségekhez azon vállalkozások számára, amelyek esetleg fejlett öntési technológiát szeretnének alkalmazni.

Az egyedi cink nyomásos öntés sokoldalú és megbízható megoldás az alkatrészgyártáshoz az autóipar, az elektronika és az ipar területén, függetlenül attól, hogy a legmagasabb minőségi követelményeknek megfelelő alkatrészről van-e szó. A technológia még mindig a fejlődésben van, a cink szerszámöntés technológiája csak magasabbra fog emelkedni, mivel az alapvető klímaváltozó csak a modern gyártásban lesz eszköz.

Gyakran ismételt kérdések (GYIK)

1. Egyedi cink öntés magyarázata és annak működése.

A cink öntés egy olyan gyártási folyamat, amelynek során olvasztott cinkötvözeteket fecskendeznek a formaüregbe nagy nyomás alatt, hogy rendkívül pontos, egyedi tervezésű cink fém alkatrészeket alakítsanak ki. Széles körben használják összetett formájú, nagy méretpontosságú és minimális megmunkálással készült termékek előállítására.

2. Miért érdemes cinkötvözeteket használni a nyomásos öntéshez?

A cinkötvözetek használatának néhány előnye a jó szilárdság, az alacsony olvadáspont, a jobb felületkezelés és a vékony falú, összetett alkatrészek gyártásának lehetősége. Ezenkívül jó korrózióállósággal rendelkeznek, és nagy gyártási mennyiség esetén nagyon költséghatékonyak.

3. Zamak 3, ZA-8 vagy AcuZinc 5 melyik cinkötvözet a legjobb a projektemhez?

A legjobb ötvözet az Ön alkalmazásától függ.

- A Zamak 3 általános célú alkatrészei ideálisak.

- A nagy szilárdságú és hőálló alkalmazásokhoz a ZA-8 alkalmasabb.

- Az AcuZinc 5 az előnyben részesített anyag, ha alakíthatóságra és szívósságra van szükség.

- Egyeztesse az ötvözetet a beszállítóval az Ön egyedi igényeihez.

4. Lehetséges minőségi cink öntvényt találni Kínából?

Igen. Sok kínai egyéni cinkötvözetből készült öntvénygyártó alacsony árakkal, a legújabb berendezésekkel és képzett mérnöki támogatással. Jók az egyedi alkatrészek prototípusainak és tömegtermelésének gyártására.

5. Milyen előnyei lehetnek a cink nyomásos öntésnek?

A könnyűszerkezetes alkalmazások alumínium vagy magnézium öntéssel, műanyag fröccsöntéssel a nem fém alkatrészekhez, acélöntéssel a nagy szilárdság érdekében, vagy beruházási öntéssel a precíziós alkatrészekhez készülhetnek. A választás a formatervezés, a szilárdság, a költségvetés és a gyártási mennyiség alapján történik.